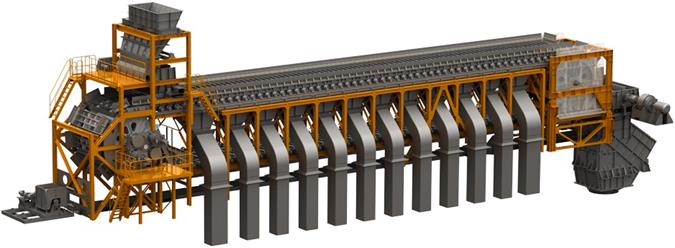

Агломашина агломерационная конвейерная машина

Лекция 7. Агломерационная конвейерная машина

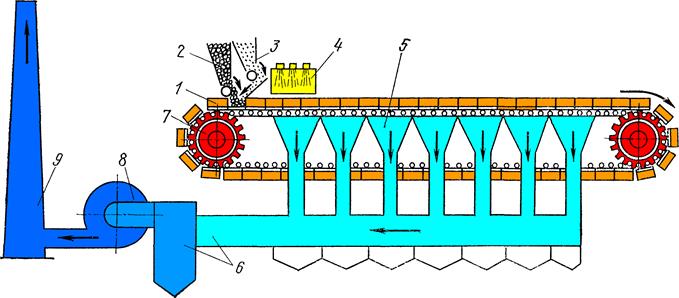

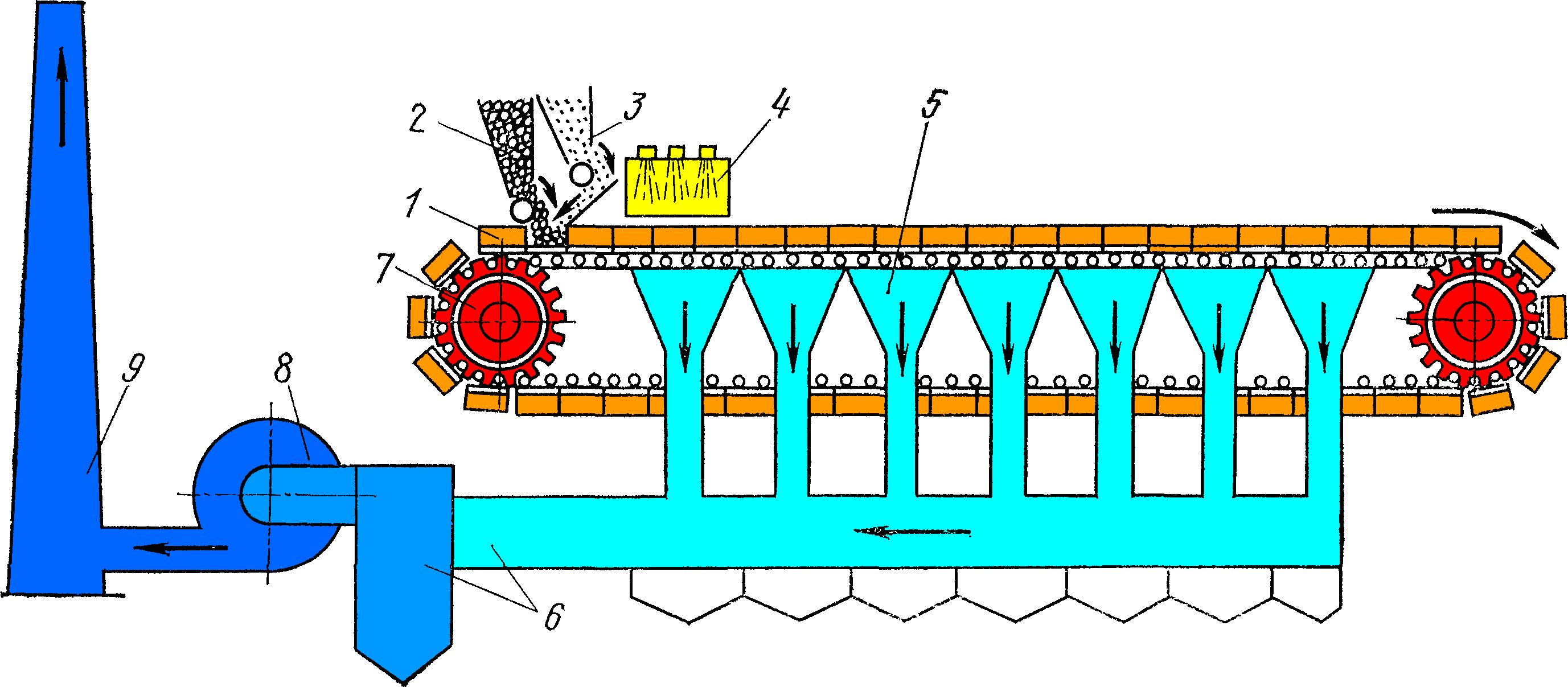

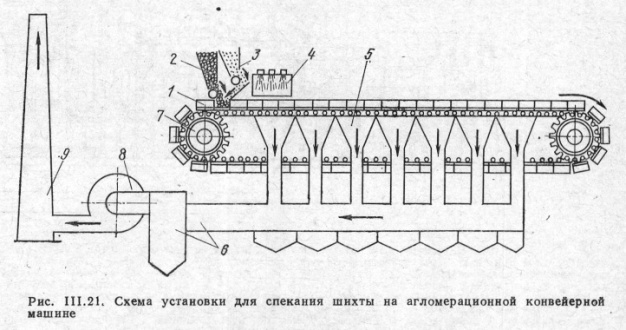

Рис. 7.1 Принципиальная схема агломерационной конвейерной машины

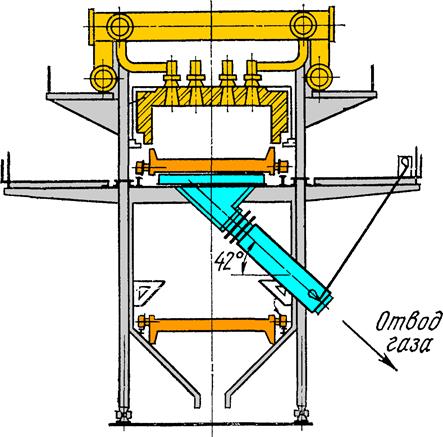

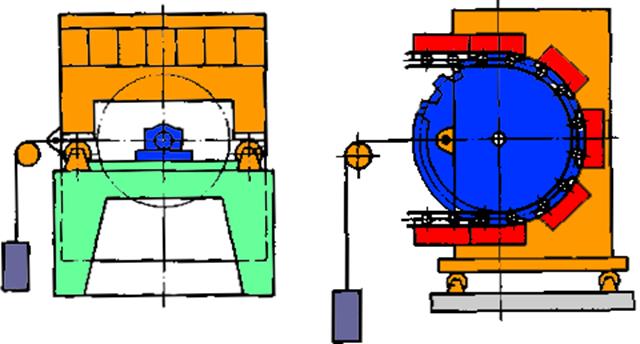

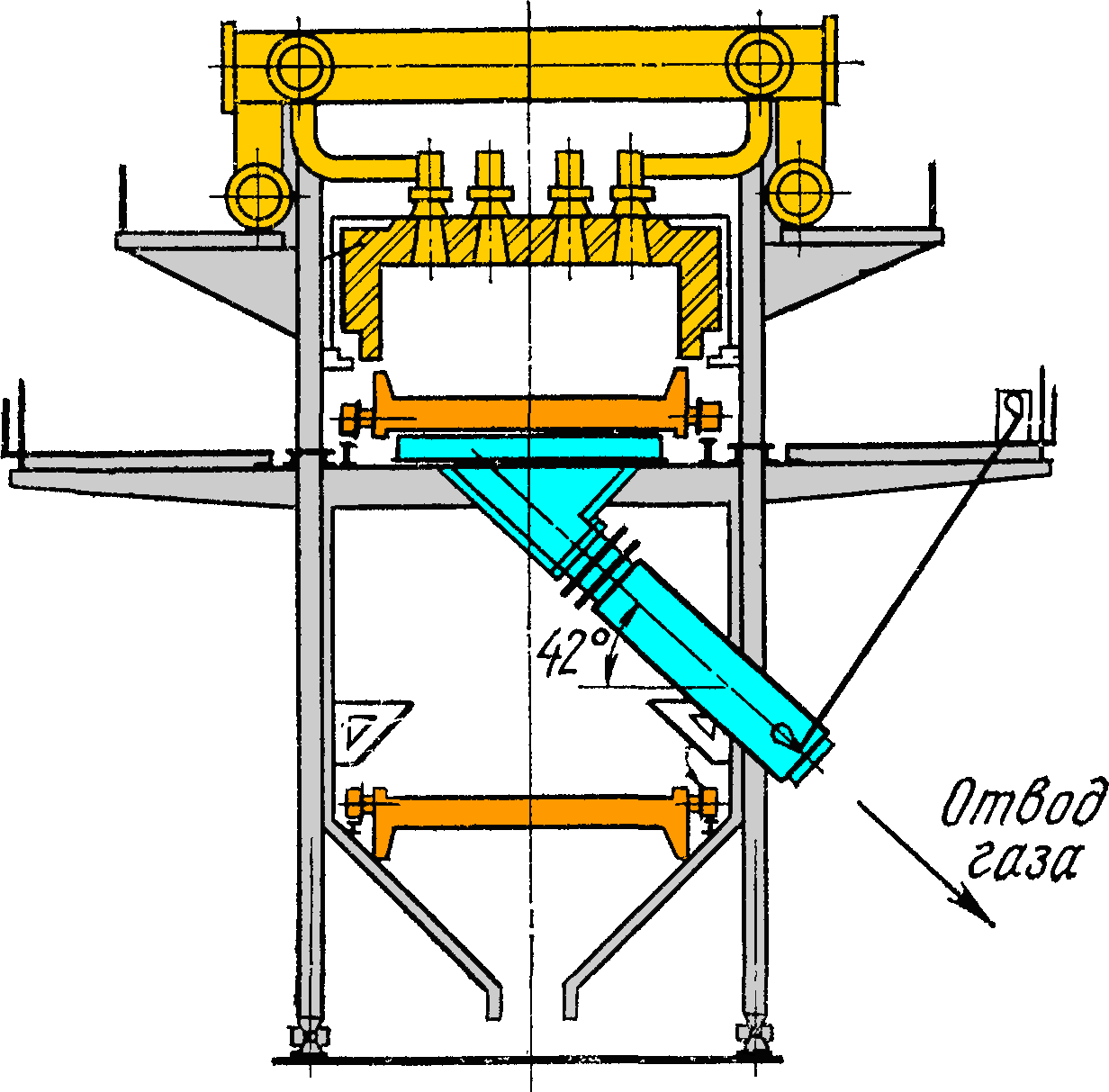

На рис.7.2 показан разрез агломерационной машины по горну

Рис. 7.2 Разрез агломерационной машины по горну

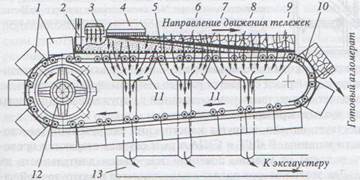

Порядок работы агломерационной машины следующий.

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателями 2 постель (подстилочный материал), состоящая из крупных кусков руды и затем основная шихта питателем 3 (одним или двумя) слоем 350 – 500 мм.

При движении тележек под горном 4 под воздействием факела газовых горелок твердое топливо (коксик) в поверхностном слое зажигается. Температура в очаге горения до 1450°С обеспечивает расплавление флюсов. Под слоем шихты в вакуум – камерах 5 создается разряжение, благодаря чему продукты сгорания проходят через шихту, зажигая нижние частицы твердого топлива. Газы через вакуум – камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разряжение 10 – 25 кПа создается нагнетателем (эксгаустером) 8. Охлаждение расплавленной массы приводит к спеканию «пирога» агломерата.

Полученный горячий агломерат после разгрузки с машины с температурой до 800-900°С подвергается дроблению в одновалковой дробилке и сортировке на грохоте по крупности (грохочению) с целью выделения из агломерата мелочи с размерами меньше 5,0 мм.

Охлаждение агломерата до температуры 100 °С осуществляют на линейных, кольцевых или чашевых охладителях за счет принудительной подачи холодного воздуха в слой агломерата. После сортировки кондиционный агломерат отправляют в доменный цех.

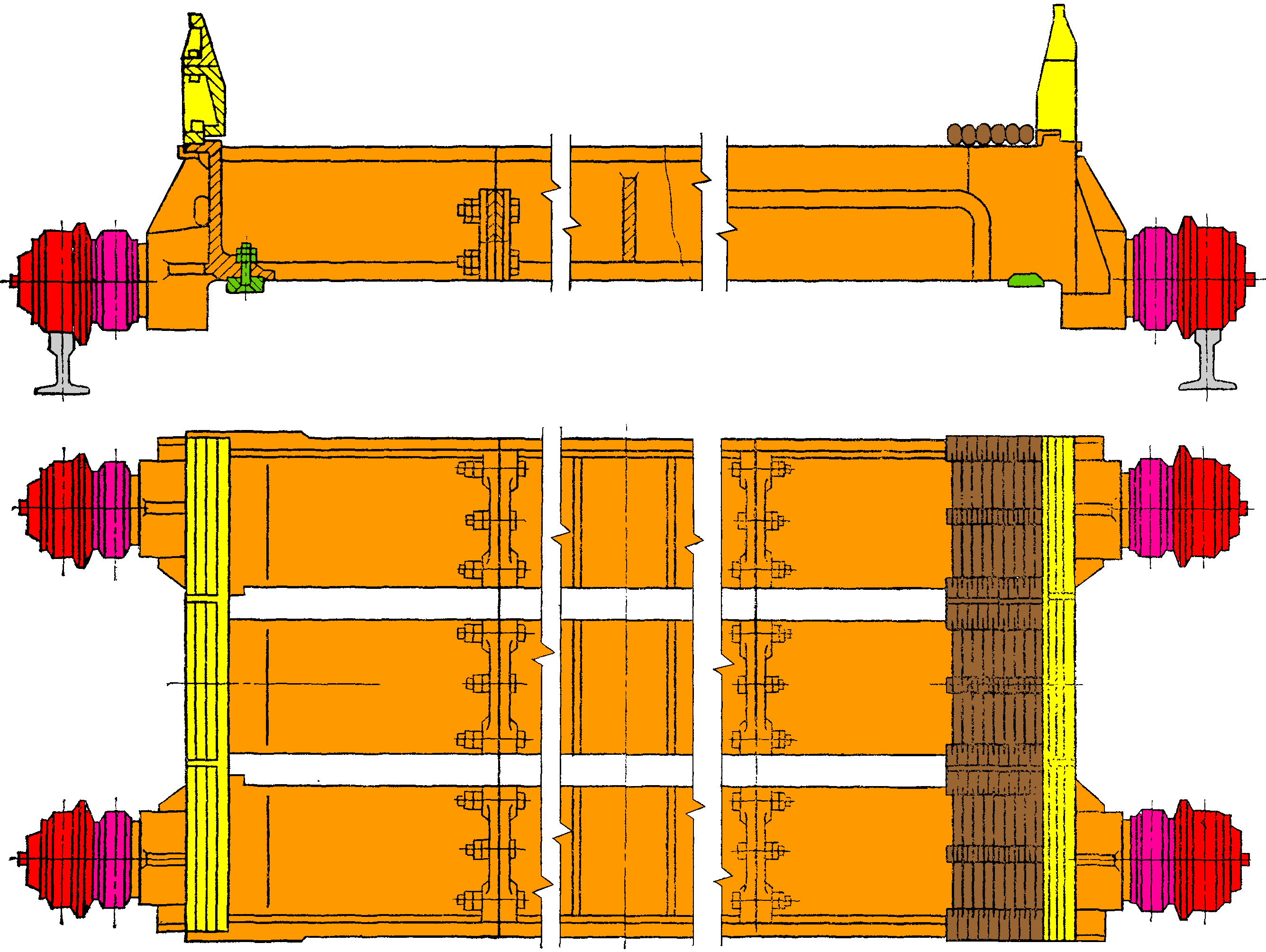

Спекательная тележка (рис.7.3) состоит из литого корпуса 1, четырех ходовых 5 и четырех грузовых 4 роликов, смонтированных на подшипниках качения соответственно 9 и 8, осей 10, бортов 7 и двух стальных уплотнительных пластин 2, комплекта колосников 3, набираемых в пазы корпуса тележки и масленок 11.

Рис. 7.3. Спекательная тележка машины АКМ 312.

Ходовыми роликами тележка опирается на направляющие рельсы 6. Захват тележки звездочками приводов ленты и разгрузочной 4 части осуществляют за грузовые ролики

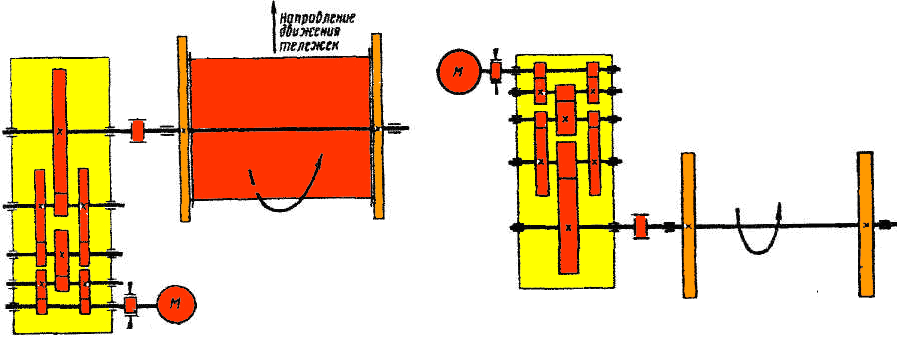

Привод ленты агломашины (рис.. 7.4, а) расположен в головной части и предназначен для подъема спекательных тележек с нижнего наклонного пути на верхний горизонтальный и продвижения тележек по горизонтальному пути.

Привод разгрузочной части (рис. 7.4, б) служит для плавного спуска тележек с верхней ветви на нижнюю. Он состоит из электродвигателя постоянного тока, работающего в тормозном режиме, муфты с тормозом, цилиндрического пятиступенчатого редуктора и зубчатой муфты. Вал со звездочками вращается в подшипниках качения. Звездочки со сменными зубчатыми сегментами закреплены на валу шпонками.

Особо ответственным местом в конструкции машины является сопряжение движущихся спекательных тележек с неподвижными вакуум-камерами При неполном контакте возникают вредные прососы воздуха.

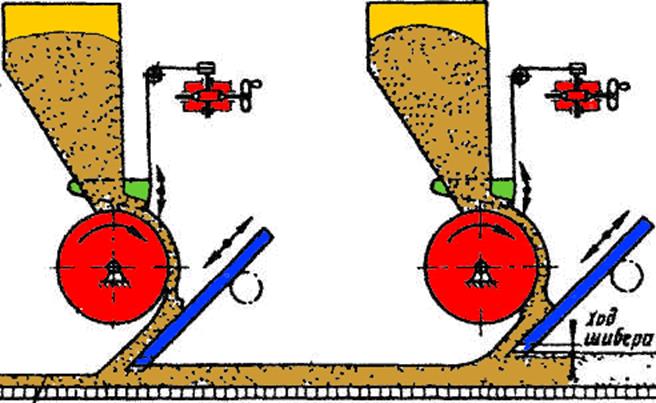

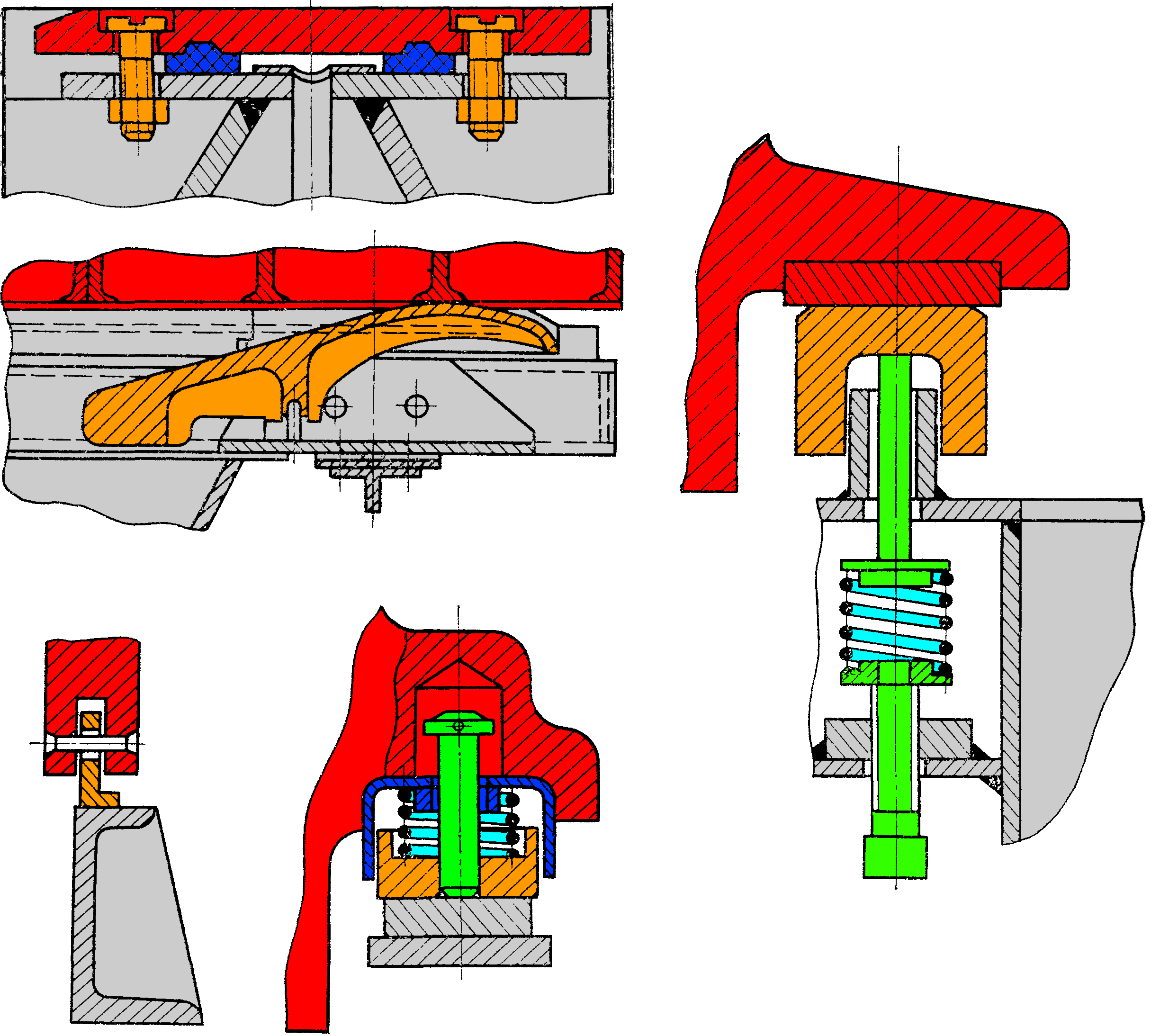

Для исключения вредных прососов применяют уплотнения вакуум-камер (рис. 7.5).

Рис. 7.5 Уплотнения вакуум-камер

На рис. …….. представлены конструкция агломерационной машины, привода спекательных тележек и спекательная тележка [ ].

Подача шихты на ленту спекательных тележек осуществляется двумя барабанными питателями, установленными после питателя постели.

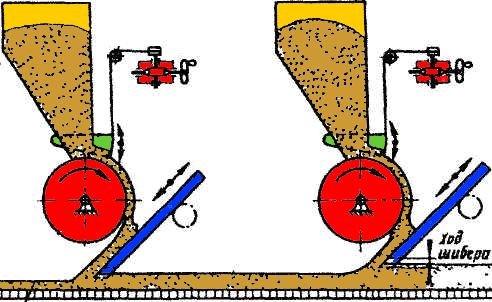

Каждый питатель шихты (рис. 7.6) состоит из бункера с секторным затвором, барабанного питателя и шибера, регулирующего толщину слоя шихты на ленте спекательных тележек.

Рис. 7.6. Кинематическая схема питателей шихты

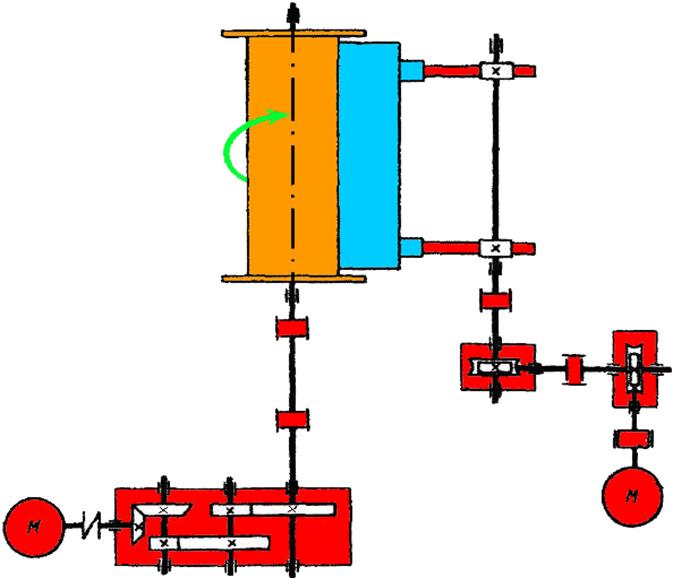

Каждый барабан питателей шихты (рис. 7.7) имеет индивидуальный привод, состоящий из электродвигателя постоянного тока и цилиндроконического редуктора. Барабан своими цапфами опирается на подшипники качения и соединен с валом редуктора удлиненной зубчатой муфтой.

Рис. 7.7. Кинематическая схема приводов барабана и шибера питателей шихты

Наибольшее распространение получили прямолинейные конвейерные агломерационные машины непрерывного действия.

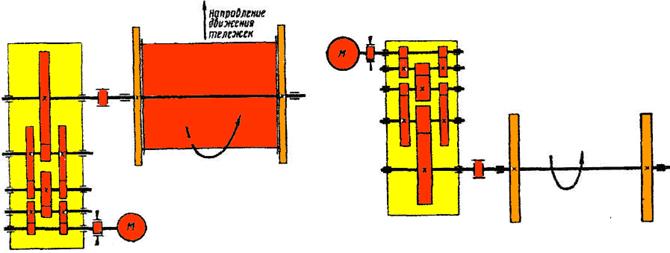

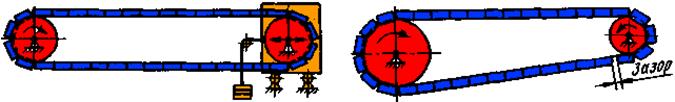

По схеме движения цепи спекательных тележек конвейерные агломерационные машины можно разделить на два вида: без зазора в цепи тележек (рис. 7.8, а) и с зазором (рис. 7.8, б).

При движении тележек, выполненных без зазора, расстояние между] приводными и разгрузочными звездочками непостоянно и изменяется в процессе работы машины вследствие изменения размера тележек при их нагреве и охлаждении. Разгрузочные звездочки имеют подвижность вдоль оси машины и прижим например грузовой в сторону головной части, агломашины.

Зазор в цепи тележек (рис. 7.8, б) обеспечивается на нижней ветви за| счет наличия тормозных звездочек в разгрузочной части. Такую схему имеют агломерационные машины типа АКМ-312. Торможение звездочек осуществляется специальным приводом от электродвигателя, работающего в генераторном режиме.

Стационарная разгрузочная часть 9 агломашины обеспечивает плавный спуск тележек и состоит из криволинейных направляющих, звездочек и их привода, работающего в тормозном режиме (см. рис. 7.8, б).

Подвижная разгрузочная часть также производит спуск тележек и состоит из разгрузочной звездочки и криволинейных направляющих, установленных в прижимной раме, перемещающейся на колесах. (рис. 7.9).

Рис. 7.9. Разгрузочная часть агломашины

Прижим подвижного разгрузочного устройства к стационарной средней части осуществляют либо грузами и системой блоков, канатов или цепей, либо гидроцилиндрами.

Агломерационная печь (агломашина)

Агломерационная печь – печь, предназначенная для получения агломерата. Агломерат – это спеченные в куски мелкие материалы (рудная мелочь, пылевидные руды и флюсы). Окускование в агломерационной печи происходит, главным образом, в результате образования жидких легкоплавких химических соединений, связывающих при остывании отдельные зёрна в куски.

Известно несколько способов агломерации:

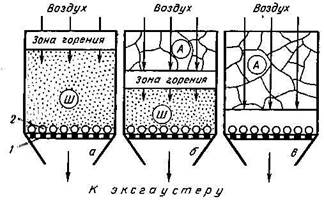

Наибольшее распространение получил первый способ спекания – на колосниковой решетке с просасыванием воздуха через слой шихты. Для справки: колосниковая решетка – решетка из чугунных колосников, имеющих сквозные отверстия для подвода воздуха и предназначенная для поддержания слоя горящего топлива в топке. С использованием колосниковой решетки процесс агломерации может быть периодическим (агломерация в чаше) и непрерывным (на конвейерной ленте агломашины).

На металлургических заводах агломерация осуществляется преимущественно в агломерационных машинах ленточного типа, представляющих собой непрерывную цепь спекательных тележек с решётчатым дном из колосниковых решеток.

После выхода шихты из-под горна горение поддерживается в результате просасывания атмосферного воздуха под действием разрежения. В зоне горения температура достигает 1500 °С. Продукты горения отдают свою теплоту нижним слоям и уходят с температурой 60-150 °С.

При достижении зоной горения “постели” процесс спекания заканчивается. Он продолжается 10-20 мин. Получаемый агломерат имеет среднюю температуру около 500 °С.

Готовый пирог агломерата дробят, после чего на грохотах отделяют возврат (5 мм). Затем годный агломерат охлаждают в специальном охладителе продувкой или прососом воздуха. Различают офлюсованный (с добавками известняка) и неофлюсованный агломерат (без известняка и извести). Применение офлюсованного агломерата позволяет экономить дорогостоящий кокс в доменных печах.

Ориентировочные материальный и тепловой балансы спекания шихты в агломашине приведены в табл. 2.7 и 2.8. При составлении балансов приняты следующие составы материалов. Рудная смесь: FeO – 7 %; Fe2O3 – 59; MnO – 2; SiO2 – 9; Al2O3 – 3; CaO – 1; MgO – 3; СО2 – 6 %. Агломерат: FeO + Fe2O3 + S + FeS + FeS2 + SO3 + P2O5 + MnO = 68 %; SiO2 – 10; Al2O3 – 4; CaO – 15; MgO – 3 %. Топливная смесь: 80 % коксика и 20 % антрацитового штыба.

Коэффициент полезного действия процесса агломерации составляет 0,85-0,87. Удельный расход условного топлива (твердое топливо + газовое топливо) около 80-100 кг у.т./т офлюсованного агломерата.

Экономия топлива на агломашинах возможна по следующим направлениям:

Агломерационные машины бывают ленточного типа и круглые. Наиболее распространенной является ленточная агломерационная машина. Машина представляет собой бесконечную ленту, состоящую из большого числа движущихся по раме тележек, смыкающихся одна с другой. Тележки приводятся в движение двумя зубчатыми колесами, располагающимися в головной части машины. Эти колеса подхватывают зубьями отдельные тележки, поднимают их с нижних направляющих на верхние и толкают к хвосту печи. Таким образом образуется сплошной непрерывно двигающийся поезд из отдельных тележек, которые, доходя до конца машины, скатываются на нижние направляющие и по ним под влиянием веса доходят до ведущих колес.

Пуск и эксплуатация агломерационных машин

Пуск в эксплуатацию агломерационных машин совпадает обычно с вводом в действие новых агломерационных фабрик или же с вводом в эксплуатацию следующей очереди строительства уже действующей фабрики. В том и другом случаях пуск машин возможен лишь после полного окончания строительных и монтажных работ во всех звеньях фабрики, обеспечивающих снабжение пускаемой машины шихтой. Кроме того, в главном корпусе фабрики должна быть закончена, проверена и сдана в эксплуатацию приточно-вытяжная вентиляция. В остальных помещениях фабрики вентиляция может сдаваться параллельно со сдачей технологических узлов фабрики.

Пуск фабрики должен начинаться с градуировки питателей шихтового отделения.

Градуировочные работы проводятся за несколько дней до предстоящего пуска фабрики параллельно с практическим инструктажем рабочих шихтового отделения. Для градуировки питателей в шихтовом отделении устанавливаются десятичные весы, которые остаются там постоянно и после ввода всей фабрики в эксплуатацию с тем, чтобы систематически проверять градуировочную шкалу. Кроме весов, требуется легкое металлическое корыто, которое, будучи положенным на транспортер, должно свободно проходить под питателями бункеров.

Градуировка производится при разной высоте заполнения бункеров материалами, так как в зависимости от высоты столба материала в бункере при одной и той же высоте поднятия шибера у питателя количество выдаваемого материала будет различно. Обычно достаточно бывает произвести градуировку при полном заполнении бункера, заполнении наполовину и на одну треть, что может быть сделано уже после пуска фабрики.

Градуировка производится следующим образом: на движущийся транспорт ставится корыто, в которое за время прохождения его под бункером поступает материал из питателя. Время прохождения корыта под бункером засекается по секундомеру. Затем корыто снимается с транспортера и взвешивается для определения веса загруженного в него материала. При одном и том же поднятии шибера делают два-три замера и берут среднеарифметическое их значение. Зная вес материала и время, за которое он поступил на транспортер, вычисляют производительность питателя при определенном поднятии шибера, которую изображают в виде графика, вывешиваемого у каждого питателя для повседневного пользования.

Перед подачей шихты на агломерационные машины проверяются и опробуются газо- и воздухопроводы к горну, подводы и отводы воды для горна и гидравлического уплотнения, пусковая аппаратура, блокировка и сигнализация.

Пуск машины осуществляют в следующей последовательности:

Пуск газа в горелку разрешается лишь на хорошо горящий под горном костер. Продукты горения удаляют через первую и вторую вакуум-камеры, для чего на этих камерах открывают шиберы и шибер эксгаустера для обеспечения вакуума в первых двух камерах порядка 200—300 мм.

Перевод горна на газ осуществляют в следующем порядке:

Разжигание горна и перевод его на газ могут осуществляться также при предварительно загруженных шихтой тележках. Непрерывная загрузка тележек шихтой производится после розжига горна и подачи вагонов под агломерат или же обеспечения приема агломерата другим запроектированным на фабрике способом.

С пуском шихты на машину по мере продвижения спекательных тележек последовательно открываются шиберы вакуум-камер и горячим факелом проверяется работа системы уплотнений с обеих сторон машины и в торцовых частях. Кроме того, проверяется:

Во избежание значительного нагревания бортов и корпусов палет воспрещается останавливать машину более чем на 3—5 мин. под работающим горном.

Все замеченные недостатки в работе машины и вспомогательного оборудования немедленно устраняются, и по достижении нормальной работы всех механизмов опытный пуск заканчивается и машина или вся фабрика передается в постоянную эксплуатацию.

За период подготовки к пуску разрабатываются подробные инструкции для главнейших рабочих мест, комплектуется штат рабочих фабрики, с которыми проводится изучение необходимого технического минимума по специальной программе и к работе допускаются те из них, которые усвоили необходимый минимум знаний и прошли подробный инструктаж по охране труда и технике безопасности.

В процессе опытного пуска предварительные инструкции уточняются, дополняются и после утверждения руководством предприятия вывешиваются на видных местах для повседневного пользования.

Агломерационная машина принцип работы

1 – спекательные тележки-палеты, 2 – укладчик постели, 3 – челноковый питатель ленты шихтой, 4 – газовый зажигательный горн, 5 – постель, 6 – зона сырой шихты, 7 – зона сушки и подогрева шихты, 8 – зона твердого горения топлива, 9 – зона готового агломерата, 10 – разгрузочный конец машины, 11 – вакуум камеры, 12 – ведущая звездочка привода ленты, 13 – сборный газопровод.

Агломерационная машина представляет собой замкнутую цепь движущихся спекательных тележек-палетт, перемещающихся по рельсам с помощью привода, а по нижней холостой ветви под действием собственного веса. на стальной раме каждой палетты монтируется три ряда колосников. При движении по рабочей ветви колосники проходят над вакуум-камерами, соединенными с эксгаустером. Уплотнения препятствуют прососам воздуха между тележками, так что основная масса воздуха проходит через шихту. Укладка постели производится специальными питателями. Зажигание шихты производится с помощью зажигательного горна. Время пребывания палетты над горном – 1 мин. В тот момент, когда зона горения достигает постели палетта входит в закругление разгрузочной части. Сбрасывание сопровождается легким ударом, позволяющим очистить колосниковую решетку от заклинивших и приварившихся кусков.

14. Технология (схема) производства окатышей.

Процесс производства окатышей состоит из двух стадий.

1. Получение сырых (мокрых) окатышей

2. Упрочнение, которое включает

· подсушку при t=300-600°C

· обжиг при t=1200-1350°C

Исходную шихту (возврат, концентрат, известняк) загружают в бункера, откуда при помощи дозаторов она подается на сборный транспортер и поступает в смесительный барабан. После смешивания шихта поступает по другому транспортеру в окомкователь или гранулятор. Для лучшего окомкования и обеспечения прочности к шихте добавляют бентонит (мелкодисперсная глина) в количестве 0,3-1,5% и воду в количестве 8-10%. В грануляторе при круговом движении шихта при помощи бентонита и воды постепенно превращается в гранулы – комки, достигающие 10-20 мм в диаметре. Наиболее распространен тарельчатый гранулятор. Также часто применяют барабанный, а иногда – конусный гранулятор. Тарельчатые грануляторы выпускают диаметром 5,5-7,0 м, они обеспечивают производительность 125-150 т/час. Оптимальных условий окатывания достигают подбором угла наклона тарели 40-60° и частоты вращения 6-9 об/мин.

Дата добавления: 2015-04-24 ; Просмотров: 2768 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Агломерационная машина — это конвейер, не связанных между собой спекательных тележек 1 с колосниками, движущихся по замкнутым направляющим путям. На верхних и нижних путях тележки движутся плотно прижатыми друг к другу, образуя рабочую и холостую ветви. Движение на рабочей ветке осуществляется за счет их подъема с холостой ветви и проталкивания приводными звездочками 7.

Рис. 7.1 Принципиальная схема агломерационной конвейерной машины

На рис.7.2 показан разрез агломерационной машины по горну

Рис. 7.2 Разрез агломерационной машины по горну

Порядок работы агломерационной машины следующий.

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателями 2 постель (подстилочный материал), состоящая из крупных кусков руды и затем основная шихта питателем 3 (одним или двумя) слоем 350 – 500 мм.

При движении тележек под горном 4 под воздействием факела газовых горелок твердое топливо (коксик) в поверхностном слое зажигается. Температура в очаге горения до 1450С обеспечивает расплавление флюсов. Под слоем шихты в вакуум – камерах 5 создается разряжение, благодаря чему продукты сгорания проходят через шихту, зажигая нижние частицы твердого топлива. Газы через вакуум – камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разряжение 10 – 25 кПа создается нагнетателем (эксгаустером) 8. Охлаждение расплавленной массы приводит к спеканию «пирога» агломерата.

Полученный горячий агломерат после разгрузки с машины с температурой до 800-900С подвергается дроблению в одновалковой дробилке и сортировке на грохоте по крупности (грохочению) с целью выделения из агломерата мелочи с размерами меньше 5,0 мм.

Охлаждение агломерата до температуры 100 °С осуществляют на линейных, кольцевых или чашевых охладителях за счет принудительной подачи холодного воздуха в слой агломерата. После сортировки кондиционный агломерат отправляют в доменный цех.

Спекательная тележка (рис.7.3) состоит из литого корпуса 1, четырех ходовых 5 и четырех грузовых 4 роликов, смонтированных на подшипниках качения соответственно 9 и 8, осей 10, бортов 7 и двух стальных уплотнительных пластин 2, комплекта колосников 3, набираемых в пазы корпуса тележки и масленок 11.

Рис. 7.3. Спекательная тележка машины АКМ 312.

Ходовыми роликами тележка опирается на направляющие рельсы 6. Захват тележки звездочками приводов ленты и разгрузочной 4 части осуществляют за грузовые ролики

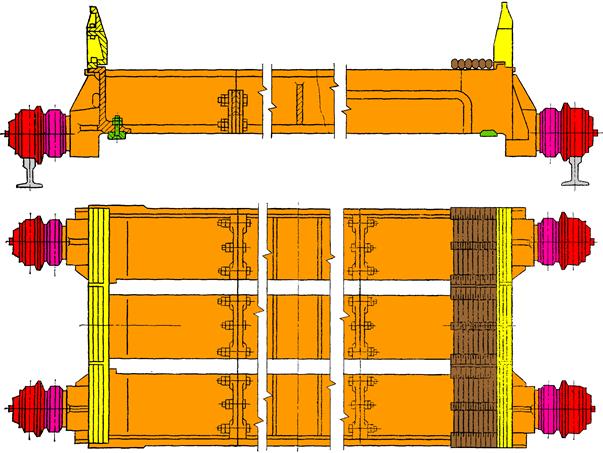

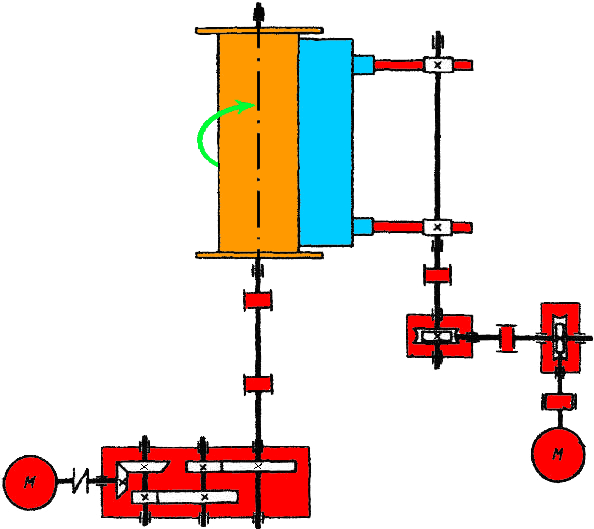

Привод ленты агломашины (рис.. 7.4, а) расположен в головной части и предназначен для подъема спекательных тележек с нижнего наклонного пути на верхний горизонтальный и продвижения тележек по горизонтальному пути.

Рис. 7.4. Кинематические схемы: а — привода ленты спекательных тележек; б — привода разгрузочной части

Привод разгрузочной части (рис. 7.4, б) служит для плавного спуска тележек с верхней ветви на нижнюю. Он состоит из электродвигателя постоянного тока, работающего в тормозном режиме, муфты с тормозом, цилиндрического пятиступенчатого редуктора и зубчатой муфты. Вал со звездочками вращается в подшипниках качения. Звездочки со сменными зубчатыми сегментами закреплены на валу шпонками.

Особо ответственным местом в конструкции машины является сопряжение движущихся спекательных тележек с неподвижными вакуум-камерами При неполном контакте возникают вредные прососы воздуха.

Для исключения вредных прососов применяют уплотнения вакуум-камер (рис. 7.5).

Рис. 7.5 Уплотнения вакуум-камер

На рис. …….. представлены конструкция агломерационной машины, привода спекательных тележек и спекательная тележка [ ].

Подача шихты на ленту спекательных тележек осуществляется двумя барабанными питателями, установленными после питателя постели.

Каждый питатель шихты (рис. 7.6) состоит из бункера с секторным затвором, барабанного питателя и шибера, регулирующего толщину слоя шихты на ленте спекательных тележек.

Рис. 7.6. Кинематическая схема питателей шихты

Каждый барабан питателей шихты (рис. 7.7) имеет индивидуальный привод, состоящий из электродвигателя постоянного тока и цилиндроконического редуктора. Барабан своими цапфами опирается на подшипники качения и соединен с валом редуктора удлиненной зубчатой муфтой.

Рис. 7.7. Кинематическая схема приводов барабана и шибера питателей шихты

Наибольшее распространение получили прямолинейные конвейерные агломерационные машины непрерывного действия.

По схеме движения цепи спекательных тележек конвейерные агломерационные машины можно разделить на два вида: без зазора в цепи тележек (рис. 7.8, а) и с зазором (рис. 7.8, б).

При движении тележек, выполненных без зазора, расстояние между] приводными и разгрузочными звездочками непостоянно и изменяется в процессе работы машины вследствие изменения размера тележек при их нагреве и охлаждении. Разгрузочные звездочки имеют подвижность вдоль оси машины и прижим например грузовой в сторону головной части, агломашины.

Зазор в цепи тележек (рис. 7.8, б) обеспечивается на нижней ветви за| счет наличия тормозных звездочек в разгрузочной части. Такую схему имеют агломерационные машины типа АКМ-312. Торможение звездочек осуществляется специальным приводом от электродвигателя, работающего в генераторном режиме.

Стационарная разгрузочная часть 9 агломашины обеспечивает плавный спуск тележек и состоит из криволинейных направляющих, звездочек и их привода, работающего в тормозном режиме (см. рис. 7.8, б).

Тема: Расчет производительности агломерационной машины

1) Произвести расчет производительности агломерационной машины.

2) Изучить конструкцию и принцип работы конвейерных агломерационных машин (Целиков А.И. Машины и агрегаты металлургических заводов стр. 108, вставить рисунок стр. 109)

Производительность агломерационной машины по скорости спекания шихты рассчитывается по формуле

F- площадь спекания ленты, м2

γ-объемная масса шихты, 1т/м3

υ- вертикальная скорость спекания шихты, 60 м/мин

к- выход годного агломерата, %

Производительность по скорости движения тележек агломашины рассчитывается по формуле

ħ- высота спекаемого слоя, м

υт- скорость движения тележки, м/мин

Конвейерные агломерационные машины

На рисунке 1 приведена принципиальная схема агломерационной конвейерной машины. Главной частью машины является конвейер, состоящий из отдельных тележек 1 с колосниковой решеткой. Тележки движутся по замкнутым направляющим путям. На верхнем и нижнем путях тележки движутся плотно прижатыми друг к другу, образуя рабочую и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

холостую ветви. Движение тележек по рабочей ветке осуществляется за счет их подъёма с холостой ветви и прокаливания приводными звёздочками 7.

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателем 2 постель (подстилочный материал), состоящая из крупных кусков шихты и затем основная шихта питателем 3 (одним или двумя) слоем 150-500мм. Слой постели толщиной 30-50мм предохраняет колосники тележек от перегрева и уменьшает просыпь шихты через щели колосниковой решетки.

Для зажигания входящего в шихту твёрдого топлива (коксика) установлен горн 4, работающий на газе или мазуте. Под слоем шихты в вакуум-камерах 5 создаётся разрежение, благодаря чему продукты сгорания проходят через шихту, зажигая частицы твёрдого топлива. Газы через вакуум-камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разрежение 10-25 кПа создаётся нагнетателем (эксгаустером) 8.

Полученный агломерат после разгрузки с машины подвергают дробления и сортировке по крупности (грохочению). Охлаждение агломерата до температуры 100-130 0 С осуществляют на удлиненных агломерационных машинах, либо устанавливают на удлиненных агломерационных машинах, либо на установленных за ними линейных, кольцевых или чашевых охладителях за счёт принудительной подачи холодного воздуха в слой агломерата. От способа режима охлаждения зависят качество продукции, количество мелочи и выход годного агломерата, а также условия работы последующего оборудования и обслуживающего персонала. После сортировки кондиционный агломерат направляют в доменный цех или грузят в специальные железнодорожные вагоны.

Агломерационная машина модели АКМ7 – 312, состоит из следующих основных узлов: каркаса, спекательных тележек, привода ленты, головной, средней и разгрузочной частей, питателя постели и двух питателей шихты с приводом, зажигательного горна, газоотсосных вакуум-камер, уплотнений, бункера просыпи, механизма очистки колосников.

Для компенсации тепловых расширений по длине машины в каркасе имеются три подвижных соединения.

Спекательная тележка состоит из литого корпуса 1, четырех ходовых 5 и четырех грузовых 4 роликов, смонтированных на подшипниках качения соответственно 9 и 8, осей 10, бортов 7 и двух стальных уплотнительных пластин 2, комплекта колосников 3, набираемых в пазы корпуса тележки и

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

образующих решетку, масленок 11. Корпус отливают из углеродистой стали, борта – из жаропрочной стали. Ходовыми роликами тележка опирается на направляющие рельсы 6. Захват тележки звездочками приводов ленты и разгрузочной части осуществляют за грузовые ролики.

Привод ленты агломашины расположен в головной части и предназначен для подъема спекательных тележек с нижнего наклонного пути на верхний горизонтальный и продвижения тележек по горизонтальному пути. Привод состоит из электродвигателях 2 постоянного тока, муфты, 3 тормоза 4, цилиндрического четырех ступенчатого редуктора 5, тахогенератора 1, зубчатой муфты 6.

Вал 9 вращается в подшипниках качения 10, корпуса которых установлены на опорных плитах, закреплены две сварные звездочки 7, соединенные между собой барабаном 8.

В новых конструкциях агломерационной машины применяют привод разгрузочной части который служит для плавного спуска тележек с верхней ветви на нижнюю. Он состоит из электродвигателя 12 постоянного тока, работающего в тормозном режиме, тахогенератора 11, муфты 13, тормоза 14, цилиндрического редуктора 15 и зубчатой муфты 16. Вал 18 со звездочками 17 вращается в подшипниках качения 19. Звездочки со сменным зубчатыми сегментами закреплены на валу шпонками.

Горн, предназначенный для зажигания поверхностного слоя спекаемой шихты, устанавливается после питателей над лентой. Горн секционный, камерного типа представляет собой сварную металлоконструкцию, по нижнему периметру которой установлены водоохлаждаемые литые угольники. Горн футерован огнеупорным кирпичом. Внутри установлены горелки турбулентного типа. Для исключения нагрева стоящих перед горном механизмов его торцовая стенка имеет водяной экран кессонного типа.

По длине рабочего участка агломашины размещены газоотсосные вакуум-камеры сварной конструкции с патрубками и пературыми компенсаторами. Патрубок каждой вакуум-камеры снабжен заслонкой, установленной на подшипниках качения, которые вынесены в сторону от стенок патрубка. Заслонку приводят в действие электрическими исполнительным механизмом. Поперечные стенки вакуум-камер перекрыты стальными гофрированными уплотнениями и защитными плитами.

Особо ответственным местом в конструкции машин является сопряжение движущихся спекательных тележек с неподвижными вакуум-

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

камерами. При неплотном контакте возникает вредные прососы воздуха, который поступает в вакуум-камеры, минуя сой шихты.

Для исключения вредных подсосов воздуха поперечные стыки вакуум-камер перекрываются приварными гофрированными уплотнениями из тонкого стального листа и мощными плитами, под которыми укладывают для уплотнения асбестов шнур. Эти уплотнения компенсируют перемещение вакуум-камер, возникающие при эксплуатации агломашины.

Перед первой и за последней газоотсосными камерами расположены торцовые уплотнения, предотвращающие вредные подсосы воздуха. Применяются торцевые уплотнения трех типов: неподвижная плита, установленная с минимальным зазором по отношению к нижней плоскости корпусов спекательных тележек; качающиеся плиты, прижимаемые грузами или пружинами к нижней плоскости балок корпусов тележек; уплотнение в виде отдельных качающихся стальных фигурных плит, свободно опирающихся закругленной поверхностью на поперечном ребре каркаса агломашины. Один конец плиты несколько тяжелее, и поэтому другой ее конец постоянно прижимается к нижней полости корпусов тележек.

Для устранения прососов воздуха через зазоры между нижней частью тележек и верхней плоскостью вакуум-камер вдоль всей рабочей длины машины устанавливают продольные уплотнения. Распространено несколько типов продольных уплотнений.

Уплотнение с гидравлическим прижимом состоит из резиново-тканевого рукава, помещенного в корыто вакуум-камер, и отдельных П-образных стальных или чугунных пластин, перекрывающих рукав сверху. В рукав под давлением подается вода, благодаря чему П-образные пластины прижимаются к пластинам движущихся спекательных тележек. Основным недостатком этого уплотнения является низкая стойкость резиново-тканевых рукавов вследствие их прогарания и истирания в местах стыков П-образных пластин.

В уплотнении пластины прижимаются к спекательным тележкам винтовыми пружинами, а зазор между этими пластинами и вакуум-камерами перекрывается многослойной полосой из стеклоткани.

Одним из недостатков всех этих уплотнений является сложность проведения их ревизии и ремонтов. Для замены изношенных и вышедших из строя пластин, рукавов и других элементов уплотнений требуется снятие спекательных тележек с верхней ветви агломашины.

Уплотнение с пружинным прижимом, встроенное в спекательные тележки. Внутри корытообразного желоба, по длине равного ширине тележки, установлена подвижная пластина, прижимаемая к пластинам

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

вакуум-камер винтовыми пружинами и собственным весом. Преимуществом этого уплотнения является удобство его смены и ремонта.

В пазах корпусов тележек установлены пластины с овальными отверстиями, в которые вставлены удерживающие их штыри. Пластины прижимаются к плоскости вакуум-камер под действием их веса. К недостаткам этого уплотнения следует отнести возможность зависания пластин и неплотного прилегания их к вертикальным стенкам пазов из-за попадания кусочков агломерата.

По длине агломерационной машины уплотнение разделено на несколько секций. Каждая секция состоит их резиновой ленты, угольника и двух стальных пластин.

Не нашли то, что искали? Воспользуйтесь поиском: