Авто слой при эксплуатации рукавных фильтров

Смысловое определение понятия «автослой» в контексте эксплуатации рукавных фильтров

Проходит Всероссийский географический диктант 2020, в котором могут принять участие все желающие.

Вопрос: Дайте смысловое определение понятия «автослой» в контексте эксплуатации рукавных фильтров?

Рукавный фильтр предназначен для очистки газов от частиц пыли. Это наиболее распространённый тип тканевого фильтра, главной частью которого является рукав из фильтровальной ткани.

При фильтрации образуется вторичный лобовой слой, который сам задерживает новые частицы пыли. В результате толщина этого слоя возрастает и он сам становится фильтрующей средой. Так проявляется ситовый эффект, поскольку размеры новых улавливаемых частиц и пор между частицами лобового слоя примерно одинаковы.

Этот вторичный слой и называют автослоем, поскольку идёт автоматическое образование дополнительного фильтра.

То есть. Образующийся вторичный лобовой слой (автослой) начинает сам задерживать поступающие частицы, в результате чего толщина его постепенно возрастает, и он становится главной фильтрующей средой.

Поскольку поры, образующиеся между частицами лобового слоя, и сами улавливаемые частицы имеют близкие размеры, значительную роль начинает играть ситовый эффект.

Ответ: вторичный лобовой слой пыли, выступающий в роли дополнительной фильтрующей среды.

Регенерация рукавных фильтров

В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата. Если периодически не удалять пылевой слой с поверхности материала произойдет «запирание фильтра», т.е. тягодутьевой аппарат (обычно вентилятор) будет не в состоянии протягивать газ через забившуюся фильтровальную перегородку. В результате постепенного забивания, будет падать эффективность фильтра и, в конце концов, движение газа через фильтр прекратится.

Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности фильтровального материала из пор.

Однако, как известно, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли. Поэтому с фильтровального материала необходимо удалить не весь слой пыли, а только часть, чтобы обеспечить приемлемое гидравлическое сопротивление аппарата и сохранить его высокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называть регенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки.

В промышленной эксплуатации в настоящее время находится много конструкций, систем, устройств для регенерации фильтровального материала.

пылегазоочистной рукавный фильтр регенерация

Классификация рукавных фильтров по способу регенерации фильтровального материала:

Механическое встряхивание

Механическое встряхивание это основной способы регенерации фильтровального материала. Он основан на сотрясении рукавов в вертикальном и или горизонтальном направлении. Достоинствами фильтров с механическим отряхиванием является стабильность удаления осадка пыли. В качестве основных недостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации.

Обратная продувка

Эффективный метод регенерации фильтровального материала путем обратной продувки очищенным газом или напорным воздухом. Обратная продувка, как правило, применяется в сочетании с другими способами: механическим встряхиванием, перекручиванием, вибрацией, покачиванием рукавов и др. Такие фильтры(фильтры ФРО) довольно эффективны, удобны в эксплуатации и обслуживании. Однако производительность их несколько снижена за счет подсоса воздуха в период регенерации фильтровального материала. Обратная продувка обычно сопровождается плавной деформацией фильтровального материала, которая не действует так отрицательно на волокна как, например, механическое отряхивание.

Импульсная продувка

Одним из наиболее эффективных способов регенерации фильтровального материала, который широко распространен в конструкциях каркасных фильтров, является импульсная продувка. Отечественные фильтры с импульсной продувкой типа ФРКИ, ФРИ, ФКИ нашли применение почти во всех отраслях промышленности. Фильтры с импульсной продувкой отличаются тем, что в их конструкции нет встряхивающих механизмов, дросселей и обдувочных вентиляторов.

Большое разнообразие технологических процессов, требующих высокоэффективной очистки отходящих газов или улавливания высокодисперсной пыли вызвало необходимость разработки и производства специальных фильтров, предназначенных для конкретных условий применения. Так, например, специфика улавливания волокнистой пыли рукавными фильтрами несколько отлична от улавливания обычной пыли. Очистка взрывоопасных газов потребовала введения определенных конструктивных особенностей в аппараты фильтрации. В конструктивном оформлении матерчатые фильтры для очистки высокотемпературных газов отличаются и по применяемому фильтровальному материалу и по исполнению многих узлов и деталей от фильтров, предназначенных для очистки атмосферного воздуха. Для улавливания дорогостоящей пыли, ядовитых материалов требуются фильтры с повышенной гарантией от проскока их через фильтровальный материал. В одних случаях очистке подвергаются небольшие объемы газов, в других случаях необходимо очищать сотни тысяч и миллионы м 3 /ч.

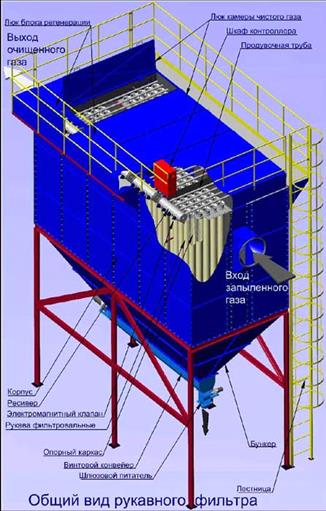

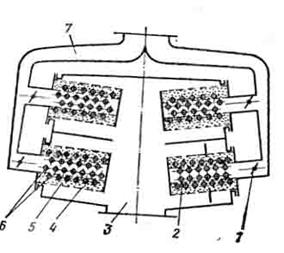

Общий вид рукавного фильтра

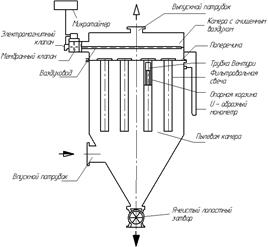

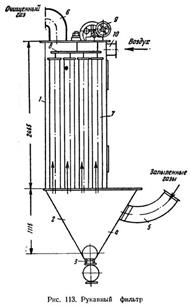

Схемы рукавного фильтра

Заключение

Таким образом, рукавные фильтры являются наиболее универсальным видом пылегазоочистного оборудования, поскольку способны надёжно и эффективно работать практически во всех выделяющих пыль технологических процессах. Рукавные фильтры способны работать непрерывно и не требуют постоянного обслуживания.

К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать (либо разработать) конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра.

Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов.

Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация.

Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла.

Рукавный фильтр как эффективный промышленный пылеуловитель

Завод по производству воздухоочистных и газоочистных аппаратов ООО «ПЗГО» приветствует всех, кто желает углубить свои знания о принципах работы, конструкции, устройстве и характеристиках такого типа пылеуловителей как рукавный фильтр.

Мы более трех десятков лет на профессиональном базисе изготавливаем и внедряем импульсные мешочные пылеуловители, которые сегодня без рекламаций служат на более чем 200 промышленных предприятиях России, Азии и Европы.

История создания и общее описание рукавных фильтров

Борьба с пылью ведется многие тысячелетия. Уже на заре цивилизации люди поняли, что плотный тканый материал показывает хорошую эффективность от пылевых и песчаных включений – тканью оборачивали лица бедуины, номады, погонщики верблюдов, туареги, рудокопы, камнетесы; лицевые маски носили американские ковбои, словом, все, кто был вынужден был вести свою деятельность в условиях механически загрязненных мест, пустынь или пыльных дорог.

По мере развития механообработки количество твердых отходов высокой дисперсности стремительно возрастало, и были разработаны множественные технологии, устройства и аппараты, чьей целью было снижение – внутренняя аспирация или полная фильтрация – пылевых выбросов.

Изобретателем рукавного фильтра по праву можно назвать Гиппократа. Примерно в 500 году до нашей эры он создал первое устройство, представляющее клеть с закрепленными на ней хлопковыми ткаными мешками – для фильтрации механических примесей из воды. Историки прозвали первый мешочный фильтр «Рукавом Гиппократа».

Рукав Гиппократа – одно из первых приспособлений, функционирующих по принципу мешочной / волоконной фильтрации

Вместе с этим шла модернизация фильтрующих материалов – на смену хлопковой марле, байке и войлоку пришли нетканые материалы иглопробивного, термического и химического типа изготовления, фирменные текстили SpunJet, SpunLace, AirLay, Strutto; широко используется капрон, полипропилен, полиэстер, стекловолокно, полиамид, тефлон (и их модификации).

В зависимости от очищаемых сред фильтроматериалы также могут быть обработаны специальными термостойкими, кислотостойкими и иными пропитками, а также подвергнуты поверхностному упрочнению (для абразивных пылей).

Все это, в совокупности, привело к созданию таких аппаратов как рукавные фильтры, которые сегодня широко востребованы во всех отраслях промышленности, имеющих в качестве побочных продуктов пылевые / твердодисперсные взвеси, воздушные суспензии.

Рукавные пылеуловители демонстрируют высокий КПД очистки высокозапыленных сред в металлургии, обрабатывающей и добывающей промышленности, на АБЗ, цементных предприятиях, кирпичных заводах и множестве других индустриальных участков и цехов.

Передвижной фильтрационный комплекс на колесах. Основное преимущество – высокая мобильность. В эффективности такие машины уступают стационарным версиям

Таблица применимости аппаратов в различных отраслях промышленности.

| Отрасль | Назначение |

| Металлургия | пескоструйная, дробеструйная обработка заготовок, шлаки, сварочная пыль, отходы механообработки |

| Мукомольное производство, зернообработка | фильтрация мучки, шелухи, мельничной пыли, сечки, лузги |

| АБЗ, добывающие, горнообогатительные производства | участки / зоны грохочения и дробления породы, транспортеры, перевалочные пункты |

| Объекты энергетики | угольные, коксовые, зольные, пепельные и иные механические выбросы |

| Производство строительных материалов | захват пылей цемента, камня, кирпича, известняка, гипса, минералов |

| Табачные заводы | нейтрализация растительных микродисперсных волокон |

3D-моделирование работы РФ на Рефтинской ГРЭС – крупнейшей твердотопливной теплоэлектростанции в России

Схема, устройство и конструкция рукавного фильтра: общие черты

Внешний вид и габариты аппаратов могут существенно различаться. Но, вне зависимости от исполнения, ориентации, типа и материала мешков, каждый рукавный пылеуловитель предполагает наличие нижеследующих узлов.

Рис. 1. Принципиальная схема рукавного фильтра

В англоязычной литературе для слова «рукав», в техническом контексте, обычно используют не привычное «sleeve», а «bag», «sack» – мешок или же «hose» – шланг. Таким образом и сами аппараты именуются bag-, sack- или hose filter.

Чистая и грязная камеры

Помимо прочего, принято условно разделять конструкцию рукавных фильтров на т.н. чистую и грязную камеры.

Грязная камера включает в себя отсек ввода запыленного воздуха, пылеотбойник, бункерную зону и всю внешнюю поверхность текстиля рукавов, на которой, собственно, и происходит задержание/ осаждение пылевых включений.

Каркас круглого сечения

Чистая камера отделена от остального блока установочной рамой, в которой закреплены концы каркасов с мешками (их количество от модели к модели различно).

Из чистой камеры – в различных технологических вариациях – поток идет к выходному клапану. В ней же, полностью или частично, размещены элементы механизма регенерации рукавов – импульсные продувочные клапана / сопла, штоки встряхивателя, вибрационные мембраны.

Принцип работы рукавного фильтра

Описание конструктивных элементов делает понятным принцип работы рукавного фильтра:

Каркасы круглого сечения используются, как правило, в крупных аппаратах, разрабатываемых для условий сильной запыленности, в то время как плоские картриджи обеспечивают высокую компактность, но чуть менее эффективны в очистке воздуха от пыли высоких концентраций.

Регенерация рукавов / картриджей

Инженеры и техники многих производственных предприятий и исследовательских институтов долгие десятилетия анализируют особенности работы рукавных фильтров, и к сегодняшнему дню разработаны несколько подходов к освобождению рукавов от пыли, которые постепенно модернизируются. Рассмотрим их подробнее.

Внутри рабочей камеры: картриджи непосредственно перед регенеративной процедурой – видна обильно осевшая пыль

Механическое вибрационное встряхивание

Одним из распространенных конструктивных решений для восстановления эффективности очистки воздуха в рукавном фильтре является механическое встряхивание рабочего блока.

Вибрационное встряхивание может реализовываться как через вращательное движение мотора (мотор-редуктора) с системой эксцентриситетов (кулачковые и кривошипно-шатунные механизмы, качающие подшипники, механизмы Чебышева, Хойкена, Кланна, Ватта, Саррюса), так и прямо – через пневматические или гидравлические воздействия на штоки.

Основным недостатком механического подхода является наличие в конструкции движущихся частей, которые неизбежно изнашиваются и, в целом, показывают меньшую надежность, чем импульсная продувка.

Одна из вариаций преобразования вращательного движения в возарстно-поступательное (визуализация с сайта mechanisms.club)

Вдобавок, организация индивидуального встряхивания для каждого картриджа рукавного блока представляет собой технически непростую задачу, поэтому обычно механическая регенерация применяется сразу для всей рамы с картриджами.

Вибровстряхивание иногда используется в одинарных фильтрах, работающих без остановки – регенерация идет непрерывно и параллельно с очисткой. Впрочем, такие конструкции встречаются крайне редко. Чаще виброфильтры – для удобства и бесперебойности – объединяются в батареи, где очистка воздуха идет попеременно.

Импульсная продувка

Импульсная очистка рукавов обеспечивает почти мгновенные, сильные аэродинамические удары, направленные внутрь фильтр-элементов. Импульс сжатого воздуха (5-10 бар) проходит по всей длине рукава и, моментально расширяя его диаметр, сбрасывает осевшую на волокне пыль.

В зависимости от концентрации загрязнителя, природы, объема и других свойств очищаемой среды, продувка может осуществляться каждые несколько секунд, десятков секунд или минут (от 3-5 и выше) при длительности одиночного регенерационного импульса порядка 0.1-0.2 секунды.

Преимуществом аэродинамической очистки с индивидуальными клапанами является возможность независимой регенерации рукавов в многокамерных машинах, что позволяет добиться эффективной и бесперебойной воздухоочистки (при условии, что группы картриджей установлены в несообщающихся камерах / фильтр-аппаратах).

Периодически во время работы слышны характерные щелчки – это короткоимпульсные пневмоудары, подающиеся в рабочий блок для удаления пылевых загрязнений рукавов

Также, в рамках монтажа фильтров на территориях, оборудованных собственной магистралью высокого давления, отсутствует потребность во введении в конструкцию дополнительного компрессора высокого давления (уточняется у Заказчика).

Помимо описанных выше, ограниченно практикуются и другие методы регенерации – акустические низкочастотные, ультразвуковые волны, а также продувка низким давлением. К сожалению, такие подходы или не обеспечивают высокую скорость / эффективность самоочистки, или неоправданно сложны в техническом исполнении (и используются преимущественно экспериментально).

Характеристики рукавных фильтров от ООО «ПЗГО»

Все изготавливаемые на нашем заводе пылеулавливатели выгодно отличаются следующим диапазоном технических характеристик:

Широкая комплектация поставки подразумевает быстрый и простой ввод аппарата в эксплуатацию в любых условиях и включает в себя: опоры / несущую раму и пылесборный бункер конусного типа с затвором, корпус, ресиверы для сжатого воздуха, мембранные клапаны для очистки картриджей, комплект фильтровальных рукавов, аварийный индикатор заполнения бункера, щит управления и контроля, напорный вентилятор.

Заказ, изготовление, доставка и монтаж оборудования в России и Евразии

По любым вопросам, касающимся заказа на расчет и изготовление современных, долговечных, неприхотливых и безотказных промышленных рукавных фильтров с импульсной продувкой, пожалуйста, обращайтесь к нам через Контакты сайта или заполняйте Опросник Заказчика.

Быстро произведем и доставим пылеуловители до любого региона России, СНГ, Европы, Азии. Обучим штат. Документация. Гарантия.

Эффективность и производительность рукавных фильтров

ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ и ОТВЕТЫ (3б раздел)

по дисциплине Теоретические основы и технологии очистки газовых выбросов

Направление подготовки 05.03.06 Экология и природопользование

КУРС __3 СЕМЕСТР _____6 ___ 2020/2021 учебный год

| № п/п | ЭКЗАМЕНАЦИОННЫЕ ВОПРОСЫ | |

| 11 | 3.11. Тканевые фильтры. Область применения. Конструкции тканевых фильтров. Требования к фильтрующим материалам. Способы регенерации фильтров. Преимущества и недостатки фильтров. | Ниже |

| 12 | 3.12. Зернистые фильтры. Область применения. Типы зернистых фильтров. Преимущества и недостатки фильтров. | Ниже |

5.11. Тканевые фильтры. Область применения. Конструкции тканевых фильтров. Требования к фильтрующим материалам. Способы регенерации фильтров. Преимущества и недостатки фильтров

Тканевые фильтры

Рукавный фильтр для систем вентиляции и очистки воздуха представляет собой одно из наиболее эффективных устройств, способных перехватывать загрязняющие частицы и использоваться для очистки газов и газовых смесей. Оборудование может использоваться и как часть системы внутренней вентиляции, возвращающей воздух в помещения, и для удаления пылевых загрязнений из воздуха, направляемого из зданий.

Для тонкой очистки газа чаще всего используются тканевые рукавные фильтры

Области применения и особенности эксплуатации

Необходимость постоянной очистки воздуха от большого количества мелких частиц материалов и продуктов испытывает большой круг производств. Поэтому системы рукавных фильтров распространены:

– в химической и пищевой промышленности;

– на предприятиях горнорудного и обогатительного производства;

– на литейном производстве, в металлургии, в цехах, где производится доработка чугуна дробометными машинами;

– на мелькомбинатах, элеваторах и других предприятиях, где переработка и хранение сырья остается источником пыли;

– на производственных участках и в окрасочных цехах.

Главным элементом тканевого фильтра является фильтрующий элемент-рукав, изготовленный из фильтровального материала. Фильтровальный материал может быть выполнен как из тканого, так и из нетканого материалов.

В зависимости от требований по чистоте воздуха и особенностей технологических процессов, рукавные фильтры могут оснащаться рукавами из разных материалов — это и натуральные, и синтетические тканые и нетканые полотнища, свернутые в рукава. Эффективность очистки воздуха от определенных типов загрязнений может быть повышена при использовании пористых материалов или тканей с выделяющимися волокнами, байки и ее синтетических аналогов.

Устройство рукава позволяет крепить его разными способами: на кольцо с подворотом ткани, на пружинные элементы, на хомуты. Как правило, срок службы одного рукава исчисляется несколькими годами. При отсутствии в воздухе агрессивных загрязнений, разрушающих структуру ткани, система регенерации вполне справляется со своей задачи и поддерживает пропускную способность рукавов в течение всего цикла эксплуатации.

Корпус рукавного фильтра, как правило, разделен на несколько камер (секций), в каждой из которых размещено по несколько рукавов. Отдельные секции имеют самостоятельные системы регенерации.

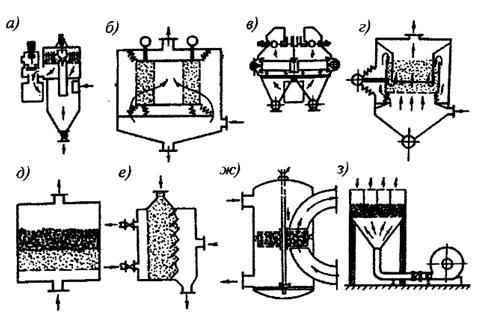

В настоящее время разработано большое число конструкций тканевых фильтров, которые отличаются по следующим признакам:

– форме тканевых фильтровальных элементов (рукавные, плоские, клиновые и др.) и наличию в них опорных устройств (каркасные и бескаркасные);

– месту расположения вентилятора относительно фильтра (всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением);

– методу регенерации ткани (с импульсной продувкой, с встряхиванием, с обратной продувкой и др.);

– наличию и форме корпуса для размещения ткани (прямоугольные, цилиндрические, открытые (бескамерные));

– числу секций в установке (одно- и многосекционные);

– виду используемой ткани (например, стеклотканевые).

Кроме того, возможна классификация тканевых фильтров по характеру их работы с учетом основной особенности их конструкции:

1) тканевые фильтры периодического действия;

2) тканевые фильтры непрерывного действия:

а) многосекционные рукавные фильтры;

б) рукавные фильтры с обратной струйной продувкой;

в) рукавные и плоские фильтры, регенерируемые импульсами сжатого воздуха;

г) рукавные фильтры, регенерируемые пульсирующим потоком газа;

д) рукавные фильтры, регенерируемые встряхиванием;

е) рукавные фильтры с регенерацией встряхиванием и обратной продувкой.

Наибольшее распространение получили тканевые рукавные фильтры с фильтрующим элементом в виде цилиндрического рукава с регенерацией обратной продувкой или импульсной продувкой сжатым воздухом. Фильтрование газов в фильтрах может идти как снаружи внутрь рукава (обычно имеют каркас), так и изнутри рукава наружу.

Конструкция и устройство

Конструкция рукавного фильтра рассчитана на пропуск через него большого количества воздуха или газа, который направляется на батареи тканевых рукавов, задерживающих частицы загрязнений. В зависимости от типа установки рукава могут размещаться и горизонтально, чтобы через них проходило максимальное количество воздуха. Пылевые, сажевые и другие частицы забиваются в поры ткани и не проходят дальше, в направлении выходного отверстия для чистого воздуха.

Подавляющее большинство фильтров рукавного типа состоит нескольких блоков:

· корпус с фильтрующими элементами;

· входной (впускной) клапан для газовоздушной смеси;

· батареи рукавов или отдельные рукава на пути потока воздуха;

· выходной клапан с автоматикой для отслеживания давления;

· система регенерации — устройства для быстрой очистки рукавов от накопившейся пыли.

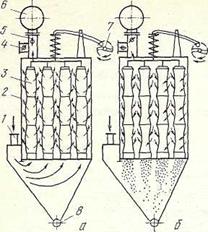

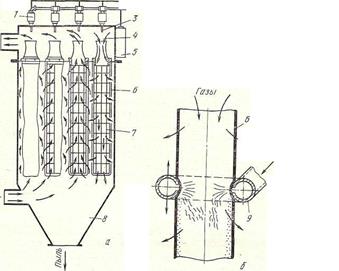

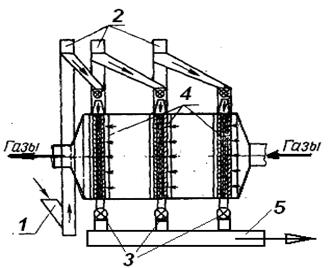

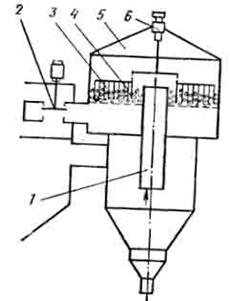

Наиболее распространенным типом тканевого фильтра является рукавный фильтр, схема работы которого дана на рис. 2. Главным элементом такого фильтра является рукав, изготовленный из фильтровальной ткани. Корпус фильтра разделен на несколько герметизированных камер, в каждой из которых размещено по нескольку рукавов. Газ, подлежащий очистке, подводится в нижнюю часть каждой камеры и поступает внутрь рукавов. Фильтруясь через ткань, газ проходит в камеру, откуда через открытый выпускной клапан поступает в газопровод чистого газа (рис. 2, а). Частицы пыли, содержащиеся в неочищенном газе, оседают на внутренней поверхности рукава, в результате чего сопротивление рукава проходу газа постепенно увеличивается. Когда оно достигнет некоторого предельного (по условиям тяги) значения, фильтр переводится на режим регенерации (рис. 2,6), т. е. рукава освобождаются от осевшей на них пыли.

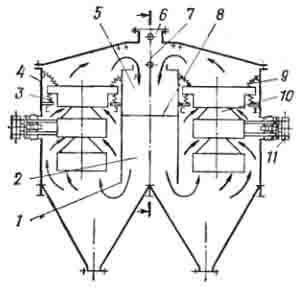

Рис. 2. Схема рукавного фильтра с обратной продувкой и встряхиванием:

а — режим фильтрования; б — режим регенерации.

1 — входной патрубок; 2— корпус фильтра; 3— рукав; 4— продувочный клапан;

5— выпускной клапан; 6— коллектор очищенного газа;

7 — вал механизма встряхивания; 8— пылевыгрузное устройство

Благодаря простоте конструкции и способности эффективно перехватывать пыль, сажу и частично мелкие каплевидные загрязнения, система рукавных фильтров используется на производствах, где технологический процесс связан с постоянной утечкой мелких загрязнений и запылением воздуха.

Эффективность и производительность рукавных фильтров

Общая конструкция и принцип работы рукавной системы очистки воздуха позволяют организовать последовательный процесс. Несколько батарей или рукавов устанавливаются последовательно, перехватывая загрязнения разного типа. Если учесть, что такая система обычно монтируется на этапе механической очистки воздуха, то ее эффективность определяет успешность применения всего комплекса средств очистки воздуха в производственных помещениях.

Требования к фильтрующим материалам

Рукава для фильтров изготавливаются на специализированных предприятиях и являются унифицированными деталями. Их можно подобрать по пропускной способности, степени очистки, размерам фильтрующих пор и волокон, конструкции элемента крепления.

По структуре фильтровальные материалы подразделяют на тканые и нетканые.

Тканые материалы представляют собой переплетение нитей диаметром до 300—700 мкм. Продольные нити называют основой, а поперечные утком. Характер переплетения может быть различным. В случае специальной обработки — ворсования на поверхности ткани образуется ворс из спутанных между собойволокон.

К нетканым материалам относятся фильтровальные войлоки и фетры, представляющие собой плотные слои беспорядочно перепутанных волокон, получаемые в основном на специальных иглопробивных машинах. Свойства фетров зависят от свойств волокон, из которых они изготовлены.

В условиях работы фильтров к тканям предъявляют следующие требования:

1) термостойкость, достаточная для работы в условиях температур отходящих газов металлургических агрегатов;

2) химическая стойкость по отношению к агрессивным компонентам, присутствующим в отходящих газах;

3) механическая прочность по отношению к истиранию и многократным изгибам во время регенерации тканей, а также стабильность размеров при рабочих условиях;

4) высокая пылеемкость при фильтрации и способность удерживать при регенерации часть пыли, что обеспечивает достаточно высокую эффективность после регенерации;

5) сохранение максимальной воздухопроницаемости в запыленном состоянии;

6) минимальное влагопоглощение и способность к легкому удалению накопленной влаги (малая гигроскопичность);

7) умеренная стоимость.

Выбор вида ткани определяется в основном температурой, а также влагосодержанием и агрессивными свойствами газового потока, сроками службы ткани в рабочих условиях и стоимостью ткани.

Наряду с тканями из натуральных волокон (хлопок, лен, шерсть) широко применяют ткани из синтетических волокон — капрон, нитрон, лавсан, а также стеклоткани. Используют и нетканые материалы: фетр и войлок.

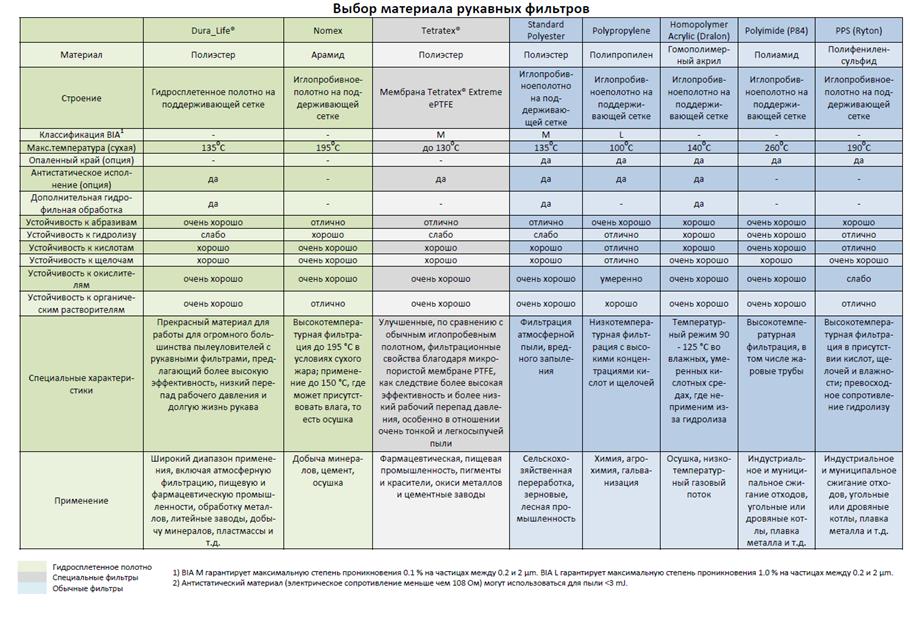

Свойства широко применяемых для очистки газов фильтровальных материалов приведены в табл. 1.

В настоящее время материалы из натуральных волокон все чаще заменяют синтетическими. Наиболее распространены нитрон и лавсан, обладающие повышенной термостойкостью, достаточной химической стойкостью и механической прочностью наряду с хорошей фильтрующей способностью. Срок службы рукавов из этих тканей 6—12 мес.

Таблица 1. Некоторые свойства фильтровальных материалов

Термостойкость, о С

Устойчивость к воздействию

Удлинение при разрыве, %

Средний диаметр волокна, мкм

Влагоемкость, %, при Т=20 о С, φ=65%

Примечания. 1. Условные обозначения: ОХ — очень хорошая; X — хорошая; У — удовлетворительная; П — плохая; ОП — очень плохая.

2. В таблице приведены ориентировочные значения, которые могут сильно изменяться при применении комбинированных тканей, например, шерсть с капроном и т. п.

Фильтровальные материалы из стекловолокна характеризуются высокой термостойкостью и достаточной химической стойкостью. Главный недостаток стекловолокон — низкая изгибоустойчивость, вследствие чего рукава быстро выходят из строя. Для улучшения свойств стеклоткани ее обрабатывают кремнийорганическими соединениями. Получены стеклоткани, выдерживающие температуры до 500 °С.

В последнее время начато производство термостойких волокон (оксалан и сульфон) и тканей из них, обладающих той же термостойкостью, что и стеклоткани, но значительно более гибких и эластичных. Испытания этих тканей показали их достаточно хорошие фильтрующие свойства.

Начат выпуск металлотканей и войлоков, выдерживающих температуры до 600 °С и выше.

Материалы сменных фильтроэлементов для рукавных фильтров:

– политетрафторэтилен (PTFE) и др.

Способы регенерации фильтров

Очистка рукавного фильтра — регенерация рукавов — может работать с использованием двух принципов воздействия на скопившиеся частицы. В зависимости от того, как поведет себя пыль различного происхождения, возможно ее удаление двумя основными способами:

– интенсивное встряхивание рукава или батареи, при котором частицы осыпаются вниз и направляются в бункер для удаления;

– импульсная продувка рукава или батареи обратным током воздуха или газовоздушной смеси, «выбивающим» частицы из пор ткани.

В отдельных системах фильтрации может использоваться комбинированное воздействие, но это не всегда эффективно, выбор решения зависит от особенностей производства и свойств загрязняющих частиц.

Регенерация рукавов фильтра включается автоматически — по мере накопления пыли на поверхности рукава его пропускная способность снижается, давление воздуха на выходе падает, и датчик-система реагирует активацией обратного продува или механизма встряхивания. Наиболее эффективной является батарейная компоновка — в активной зоне фильтра находится три рукава, один из которых регенерируется, а два продолжают работу в режиме очистки.

Наиболее часто регенерация осуществляется обратной продувкой. Продувочный воздух от специального вентилятора направляют внутрь камеры через открытый продувочный клапан (выпускной клапан закрыт). Фильтруясь через рукав в обратном направлении, воздух разрушает образовавшийся на внутренней поверхности рукава слой пыли, которая падает в бункер, откуда удаляется при помощи шнека, или другого устройства. Отработавший продувочный воздух через подводящий газ патрубок поступает в газопровод неочищенного газа. В целях повышения эффективности регенерации одновременно с обратной продувкой осуществляется встряхивание рукавов, для этого используется специальный встряхивающий механизм, перемещающий вверх и вниз крышку, к которой крепится рукав.

Камеры фильтра переводят на регенерацию по очереди, и, следовательно, фильтр в составе п—1 камера все время находится в работе.

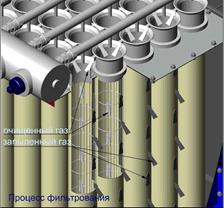

Движение запыленного газового потока через ткань. При прохождении газа через чистую ткань, т. е. в начальный период работы фильтра, частицы пыли осаждаются на волокнах ткани. Захват частиц волокнами происходит за счет действия описанных ранее механизмов касания, инерции, диффузии, гравитации или электростатического взаимодействия. Далее вследствие того, что плотность упаковки у ткани значительно выше, чем у волокнистых фильтров, на лобовой стороне фильтра начинает формироваться сплошной слой из частиц пыли, которые не могут проникнуть в глубь ткани.

Образующийся вторичный лобовой слой (автослой) начинает сам задерживать поступающие частицы, в результате чего толщина его постепенно возрастает, и он становится главной фильтрующей средой. Поскольку поры, образующиеся между частицами лобового слоя, и сами улавливаемые частицы имеют близкие размеры, значительную роль начинает играть ситовый эффект.

Непроницаемость вторичного пылевого слоя для вновь поступающих частиц всех размеров хорошо объясняет обычно очень высокую степень очистки газов (нередко превышающую 99,9%) в тканевых фильтрах в запыленном состоянии. Снижение эффективности фильтра всегда связано с динамическим пробоем этого слоя и проскоком пыли в местах его разрушения, образования трещин, а также с наличием крупных пор в фильтрующем материале, где слой пыли вообще не может образоваться. Возникновение трещин и разрушение пылевого слоя могут происходить непосредственно в ходе процесса фильтрования в результате пульсаций газового потока и микровибрации промышленной установки. Всякое увеличение внешних сил, действующих на систему, в частности рост перепада давления на фильтре, способствует возникновению динамических пробоев слоя.

Практика показала, что оптимальные значения скорости фильтрования в тканевых фильтрах лежат в пределах 0,5— 1,0 м/мин. При больших скоростях фильтрования эффективность тканевых фильтров снижается вследствие выноса пылевых частиц, а гидравлическое сопротивление становится чрезмерно высоким. При меньших скоростях фильтрования необходимо увеличение поверхности фильтра.

С течением времени гидравлическое сопротивление и эффективность фильтра непрерывно увеличиваются.

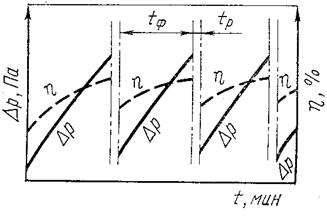

В процессе регенерации как гидравлическое сопротивление, так и эффективность фильтра снижаются (рис. 3). Поэтому при регенерации следует разрушать и удалять пылевой слой, оставляя проникшую внутрь пыль в порах ткани. Для этого обратную продувку ведут при невысоких скоростях, соизмеримых со скоростями фильтрования.

Рис. 3. Кривые изменения степени очистки и гидравлического сопротивления фильтра

с регенерацией ткани:

Способы регенерации фильтров

Наиболее распространенными способами регенерации фильтров являются: 1) обратная продувка с встряхиванием; 2) обратная продувка без встряхивания; 3) импульсная продувка; 4) обратная струйная продувка. Иногда применяют регенерацию кручением рукава и вибровстряхиванием.

где k — коэффициент регенерируемости ткани, равный 1,6—2,0.

Для уменьшения деформации рукавов во время обратной продувки их снабжают распорными кольцами. Обратную продувку осуществляют посекционно с отключением регенерируемой секции от потока очищаемого газа, что следует учитывать при выборе необходимой поверхности фильтра. Отключение и повторное включение секции по окончании регенерации производятся автоматически. Обратную продувку с встряхиванием применяют для изгибоустойчивых тканей (лавсана, нитрона), а без встряхивания — для тканей, плохо сопротивляющихся изгибу (стеклоткани, металлоткани).

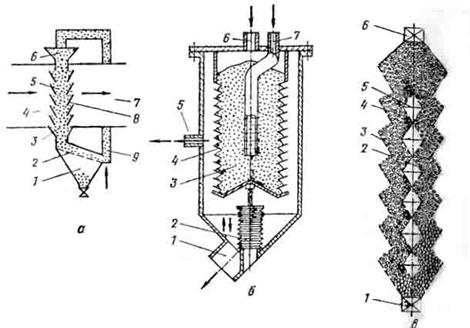

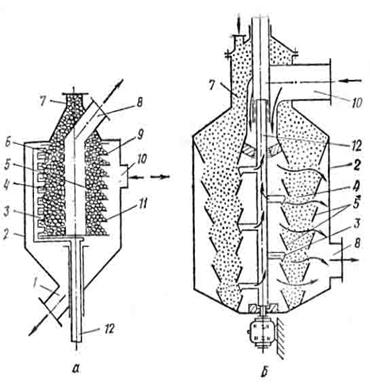

Импульсную продувку осуществляют струей сжатого воздуха, которая, выходя из сопла в рукав, увлекает за собой очищенный газ и создает внутри рукава волну повышенного давления (рис. 4, а). Под действием перепада давления рукава, надетые на проволочные каркасы, раздуваются, деформируя пылевой слой, который отделяется от ткани рукава в виде агломератов. При подаче импульсов длительностью 0,1—0,3 с при избыточном давлении 400—800 кПа расход продувочного воздуха не превышает 0,1—0,2 % от количества очищаемого газа. Управление импульсными электромагнитными клапанами сжатого воздуха автоматизировано. Импульсная регенерация осуществляется при работающем фильтре и не требует его отключения. Она позволяет использовать в фильтрах, кроме тканей, тяжелые нетканые материалы.

Увеличение фильтрующей поверхности аппарата может быть достигнуто применением рукавов большей длины. В этом случае сопла импульсной продувки размещают с двух сторон (сверху и снизу).

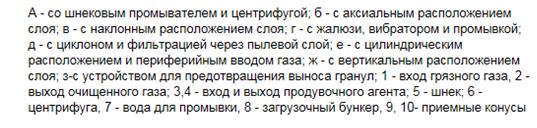

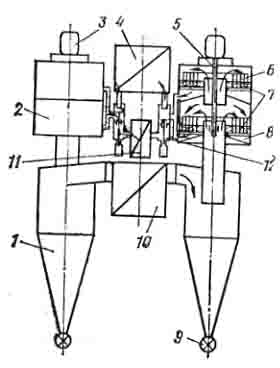

Рис. 4. Схемы регенерации тканевых фильтров:

а — импульсная продувка; б — струйная продувка.

1— электромагнитный клапан; 2 — ввод сжатого воздуха;

3— сопло; 4— струи сжатого воздуха;

5 — блок автоматического управления регенерацией;

6— рукав; 7 — каркас рукава; 8 — бункер; 9— движущееся кольцо

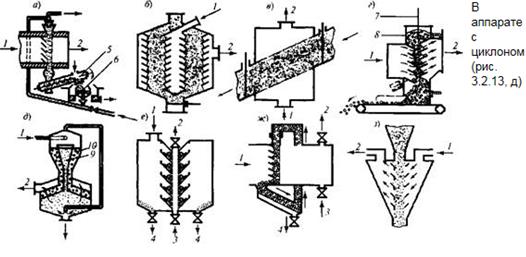

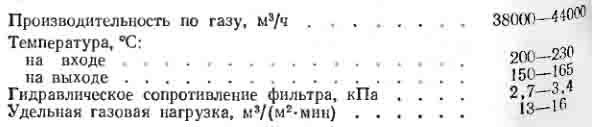

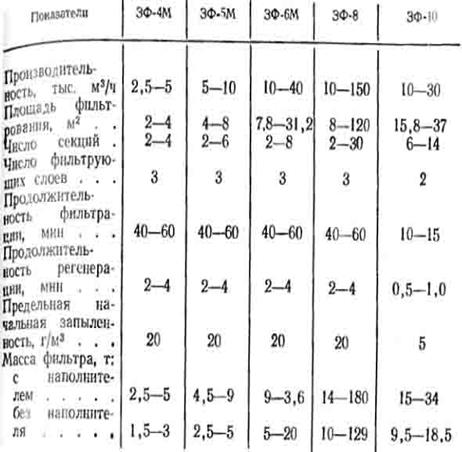

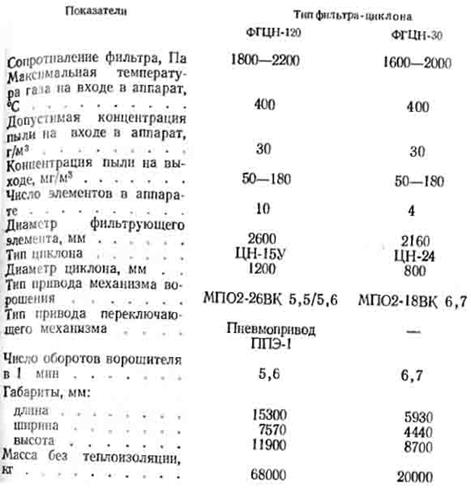

Типы тканевых фильтров. Основным признаком, в значительной мере определяющим конструкцию фильтра, является способ регенерации ткани. При импульсной продувке и фильтровании газа снаружи внутрь рукава фильтры выполняют каркасными, при обратной и струйной продувке и фильтровании газа из рукава наружу — бескаркасными. В зависимости от конструкции применяют нижний и верхний подвод газа к рукаву. Основные конструкции серийно выпускаемых фильтров общепромышленного назначения характеризуются данными табл. 3—11.

Таблица 3. Фильтры типа ФРО (фильтры рукавные с обратной продувкой)