Барабанная мельница относится к машинам

Барабанные мельницы

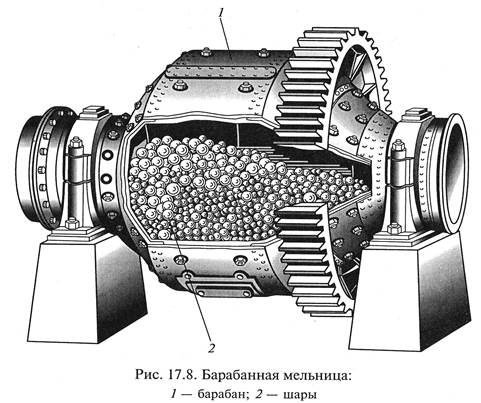

Барабанные мельницы — это машины, в которых материал измельчается внутри вращающегося корпуса (барабана) под воздействием мелющих тел или самоизмельчением. Мелющими телами служат металлические шары или стержни, окатанная галька. В зависимости от вида этих тел различают шаровые, стержневые, галечные мельницы, и мельницы самоизмельчения. При вращении барабана мелющие тела увлекаются под действием центробежной силы и силы трения вместе с поверхностью стенок на определенную высоту, а затем свободно падают и измельчают материал ударом, раздавливанием и истиранием. Помимо этого материал измельчается между мелющими телами, а также между этими телами и внутренней поверхностью мельницы.

Барабанная мельница (рис. VIII-11) состоит из горизонтального цилиндрического корпуса (барабана) 1, закрытого торцовыми крышками 2 и 3 с пустотелыми цапфами, установленными в подшипниках 4. Мельница приводится во вращение через зубчатый венец 5 от шестерни приводного вала. Барабан и крышки мельницы футерованы стальными плитами 6, поверхность которых для уменьшения проскальзывания мелющих тел часто выполняется волнообразной или ступенчатой. Материал в мельницу подается питателем через загрузочную цапфу 7. Измельченный материал удаляется через разгрузочную цапфу 8 на другом конце аппарата.

По способу разгрузки продукта различают мельницы с разгрузкой через решетку (рис. VIII-11), из которых продукт выходит через решетчатую диафрагму 9 у разгрузочного конца, и с центральной разгрузкой через полую цапфу (без решетки). В мельницах первого типа разгрузочная решетка 9 снабжена радиальными ребрами (лифтерами) 10, принудительно разгружающими измельченный продукт. Поэтому в таких мельницах, применяемых только для мокрого измельчения, уровень суспензии может быть ниже уровня разгрузочной цапфы, т.е. ниже, чем в мельницах с центральной разгрузкой. Благодаря этому удары мелющих тел меньше смягчаются пульпой и эффективность измельчения повышается. Уровень суспензии в мельнице можно регулировать, перекрывая часть отверстий диафрагмы. При разгрузке через решетку удельная производительность мельницы увеличивается на 15-30%, продукт измельчения получается более равномерным по крупности.

Недостатками таких мельниц являются: уменьшение рабочего объема и увеличение веса машины (за счет диафрагмы и лифтеров), возможность забивания отверстий решетки изношенными мелющими телами.

В зависимости от формы барабана и отношения его длины L к диаметру D различают короткие (L/D = 1.5-2), трубные (L/D = 3-6), цилиндро-конические мельницы (барабан имеет форму двух усеченных конусов, широкие основания которых соединены цилиндрической частью) и др.

Шаровые мельницы. Мелющими телами шаровых мельниц (наиболее широко применяемых для тонкого измельчения) являются стальные шары (рис. VIII-11) диаметром от 25 до 150 мм, которыми барабан заполнен примерно наполовину. Шаровые мельницы изготовляются как с центральной разгрузкой измельченного материала, так и с разгрузкой через решетку.

В цилиндрических шаровых мельницах неизмельченный материал в загрузочном конце машины располагается несколько выше измельченного материала в конце разгрузки, вследствие чего наиболее крупные шары, предназначенные для дробления крупных кусков, перекатываются в сторону разгрузочного конца и там скапливаются. Рациональная классификация шаров по длине барабана достигается в цилиндро-конических мельницах за счет различных окружных скоростей по периферии барабана. Самые крупные шары собираются в цилиндрической части барабана. При этом размеры шаров соответствуют размерам кусков измельчаемого материала, продукт получается более равномерным (непереизмельченным), снижаются удельные затраты энергии. Относительное уменьшение объема барабана и трудоемкость изготовления его футеровки являются недостатками цилиндро-конических мельниц.

В трубных шаровых мельницах полное измельчение достигается вследствие большого времени пребывания материала в длинном барабане. При этом отпадает необходимость в классификаторе, т.е. возможна работа в открытом цикле, но увеличивается расход энергии на измельчение. Расход энергии снижается при использовании многокамерных трубных мельниц, в которых барабан по длине разделен решетчатыми перегородками на 3-4 камеры. Размеры дробящих тел по камерам уменьшаются в соответствии с измельчением материала.

При измельчении материалов, для которых недопустимо загрязнение металлом, возможное вследствие износа мелющих тел (например, для керамических материалов), применяются мельницы, футерованные кремневыми плитами, с заполнением кремниевой галькой (галечные мельницы).

Эффективность измельчения и расход энергии в шаровых мельницах зависят от скорости вращения (числа оборотов), веса и размера дробящих тел, концентрации суспензии при мокром измельчении.

Стержневые мельницы. По конструкции стержневые мельницы близки к шаровым с центральной разгрузкой (без диафрагмы). Основное отличие заключается в форме дробящих тел, которыми служат стальные стержни диаметром 40-100 мм, их длина на 25-50 мм меньше длины барабана.

Измельчение материала в стержневых мельницах происходит раздавливанием, ударом и истиранием при перекатывании стержней во вращающемся барабане. Скорость вращения на 25-30% меньше, чем в шаровых мельницах, так как стержни перекатываются без свободного падения, но вес загрузки дробящими телами на 20-25% больше, чем в шаровой мельнице.

В стержневой мельнице продукт получается более равномерной крупности, чем в шаровой. Объясняется это тем, что стержни во время работы соприкасаются с материалом одновременно во многих точках и в первую очередь дробят наиболее крупные его куски, защищающие от переизмельчения мелкие.

Стержневые мельницы рекомендуются для измельчения материалов до зерен размером 1-3 мм. Продукт стержневых мельниц является наилучшим питанием для более тонкого измельчения в шаровых мельницах, поскольку эффективность работы последних на мелком материале увеличивается.

Мельницы самоизмельчения. Сухое самоизмельчение производится в гравитационной мельнице «Аэрофол» (рис. VIII-13), которая представляет собой короткий барабан 1 большого диаметра (5.5-11.0 м). На внутренней поверхности вдоль образующей барабана укрепляются полки 2, которые при вращении барабана поднимают куски, материала. Падая вниз, куски разбиваются и дробят ударом находящийся внизу материал. Торцовые крышки 3 барабана снабжены кольцами 4 треугольного сечения для направления кусков материала в середину барабана. В отдельных случаях для повышения эффективности измельчения в мельницу загружают небольшое количество (до 2.5% объема барабана) стальных шаров. Скорость вращения мельниц «аэрофол» равна 80-85% критического числа оборотов. Длина барабана, на 30-50% заполняемого материалом, составляет около 1/3 его диаметра. Мельница работает в замкнутом цикле с воздушным классификатором, улавливателем готового продукта и вентилятором, отсасывающим из барабана воздух вместе с измельченным материалом.

Кольцевые мельницы

В кольцевых мельницах рабочими органами являются ролики или шары, измельчающие материал раздавливанием и истиранием на поверхности неподвижного или вращающегося кольца (вкладыша).

Ролико-маятниковые мельницы. В такой мельнице (рис. VIII-14) материал измельчается и между неподвижным кольцом 1 и быстровращающимися роликами, шарнирно подвешенными к крестовине 3, закрепленной на вертикальном валу 4. При вращении вала ролики центробежной силой инерции прижимаются к рабочей поверхности неподвижного кольца и, вращаясь вокруг своей оси, измельчают материал, подаваемый в мельницу питателем 5. Измельченный материал струей воздуха (или инертных газов), поступающей из коллектора 6, уносится в воздушный сепаратор (на рис. VIII-14 не показан). Грубая фракция из сепаратора возвращается в мельницу на доизмельчение, а тонкая (готовый продукт) улавливается в циклонах. Очищенный газ из циклонов посредством вентилятора возвращается в мельницу.

Шаровые мельницы. В шаровой кольцевой мельнице (рис. VIII-15) материал измельчается между шарами 1 и вращающимся кольцом 2, к рабочей дорожке которого шары прижимаются при помощи кольца 3 нажатием пружин 4. Пылеразделение и улавливание готового продукта осуществляются в замкнутом цикле, аналогичном описанному для роликовых мельниц.

Кольцевые мельницы используют для тонкого измельчения материалов малой и средней твердости (мел, тальк, красители и др.), для которых, вследствие налипания материала на шары и футеровку, не могут быть использованы барабанные шаровые мельницы более простой конструкции. Кольцевые мельницы компактны и могут измельчать материал при изменении степени измельчения в широких пределах. Недостатками мельниц этого типа являются сложность конструкции и большие эксплуатационные расходы.

Дата добавления: 2016-02-16 ; просмотров: 3926 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Барабанная мельница относится к машинам

Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин для измельчения вызывается многообразием свойств и размеров измельчаемых материалов, а также различными требованиями к крупности готового продукта. Так же как процессы измельчения, машины, применяемые для этих процессов, разделяют на дробилки и мельницы.

По принципу действия различают дробилки:

1. Щековые (а), в которых материал раздрабливается под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении.

2. Конусные (б), в которых материал раздрабливается раздавливаннем, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала.

3. Валковые (в), в которых материал раздавливается между двумя валками, вращающимися навстречу один другому. Нередко палки вращаются с разной частотой и тогда раздавливание материала сочетается с его истиранием.

4. Ударного действия, которые, в свою очередь, разделяются на молотковые (г) и роторные (д). В молотковых дробилках материал измельчается в основном ударом по нему шарнирно подвешенных молотков, а также истиранием. В роторных дробилках дробление достигается в результате удара по материалу жестко закрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала один о другой.

Некоторые измельчающие машины (бегуны и дезинтеграторы) можно отнести к дробилкам и к мельницам, так как они применяются и для грубого помола, и для мелкого дробления. Принцип действия и конструкции таких машин рассмотрены в тематических статьях.

Мельницы по принципу действия разделяют на:

1) барабанные (а, б, в), в которых материал измельчается во вращающемся (а) или вибрирующем (б) барабане при помощи загруженных в барабан мелющих тел, или без мелющих тел ударами и истиранием частиц материала один о другой и о футеровку барабана (в);

2) среднеходные, в которых материал измельчается раздавливанием и частичным истиранием между каким-либо основанием и рабочей поверхностью шара, валка, ролика. На рисунке выше (г) показана схема ролико-маятниковой мельницы. Ролик прижимается центробежной силой к борту чаши и измельчает материал, попадающий между бортом и роликом;

3) ударные (д), в которых материал измельчается ударам шарнирных (шахтные мельницы), или жестко закрепленных (аэробильные мельницы) молотков. Продукт, достигший определенной тонины помола, выносится из зоны действия молотков воздушным потоком;

4) струйные (е), где материал измельчается в результате трения и соударения частиц материала одна о другую, а также о стенки камеры при движении частиц воздушным потоком большой скорости.

Перечисленные способы измельчения, несмотря на их значительное количество, относятся по принципу действия к методу механического измельчения при непосредственном воздействии рабочего органа на измельчаемый материал или частиц материала одна на другую. Разрабатываются методы измельчения материалов, основанные на других физических явлениях, а именно: при помощи электрогидравлического эффекта (высоковольтный разряд в жидкости), ультразвуковых колебаний, быстросменяющихся высоких и низких температур, лучей лазера, энергии струй воды и др.

Несмотря на многообразие типов и видов машин для измельчения материалов существуют общие требования, которым должны удовлетворять эти машины: простота конструкции, удобство и безопасность ее обслуживания; минимальное количество изнашивающихся деталей, конструкция которых и конструкция крепления обеспечивали бы их легкую замену; предохранительные устройства, которые при превышении допустимых нагрузок разрушались бы (распорные плиты, болты и т. д). или деформировались (пружины), защищая от поломок более сложные и дорогостоящие узлы; обеспечивать выполнение санитарно-гигиенических норм по шуму, вибрации и запыленности воздуха.

Большая Энциклопедия Нефти и Газа

Барабанная мельница

Барабанные мельницы с коротким барабаном очень часто работают по замкнутому циклу совместно с классификатором, отделяющим недоизмельченный продукт после выхода из мельницы и возвращающим его на повторное измельчение. Работа по такой схеме позволяет увеличить производительность мельницы и уменьшить расход энергии на измельчение. [17]

Барабанные мельницы широко используют в горно-металлургической, цементной и в ряде других отраслей промышленности. При этом используются свои расчетные формулы для определения производительности мельниц с учетом особенностей измельчаемого материала и специфики производства. [18]

Барабанные мельницы ( рис. 5) применяют для размола твердых углей. [19]

Барабанные мельницы с коротким барабаном очень часто работают по замкнутому циклу совместно с классификатором, отделяющим недоизмельченный продукт после выхода из мельницы и возвращающим его на повторное измельчение. Работа по такой схеме позволяет увеличить производительность мельницы и уменьшить расход энергии на измельчение. [22]

Барабанные мельницы разделяются на мельницы сухого и мокрого помола. [24]

Барабанные мельницы в промышленности работают при мощности привода, мало изменяющейся во времени. Объясняется это тем, что вес мелющих тел составляет основную долю внутримельничной загрузки, а поэтому колебания в заполнении мельницы измельчаемым материалом существенно не влияют на мощность или величину тока привода. Поэтому считают, что после пуска мельницы в ход режим движения измельчающей среды остается неизменным. Однако результаты процесса измельчения, как видно из приведенного здесь анализа, зависят от величины внутримельничного заполнения материалом. [25]

Барабанные мельницы относятся к машинам раздавливающе-истирающе-ударного действия с низкой скоростью нагружения измельчаемых частиц. [27]

Барабанные мельницы представляют собой вращающиеся в горизонтальной плоскости цилиндрические или конические барабаны, внутри которых находятся мелющие тела. В качестве мелющих тел используются металлические шары, стержни, окатанная галька. Материал, который необходимо измельчить, загружают в мельницу вместе с мелющими телами. [29]

Оборудование для измельчения

Измельчающее оборудование классифицируют:

· по организации процесса (периодические и непрерывные);

· по крупности измельчаемого продукта (машины крупного, среднего и мелкого дробления, тонкого и коллоидного измельчения);

· по применяемому в них способу измельчения (раскалывающего и разламывающего действия; раздавливающего действия; истирающего и раздавливающего действия; ударного действия; ударного и истирающего действия; коллоидное измельчение).

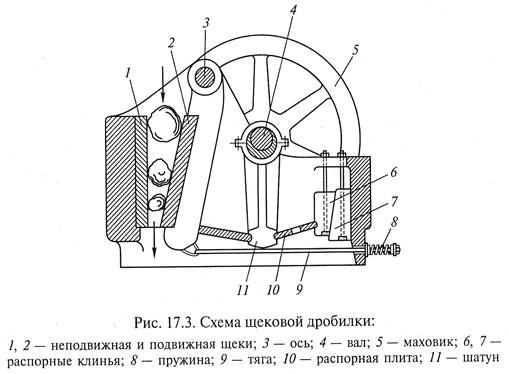

Щёковые дробилки (рис. 17.3) применяют для дробления крупного кускового материала. Состоит из неподвижной щеки 1 и подвижной щеки 2, шарнирно подвешенной на оси 3 таким образом, что при качании она то приближается к неподвижной щеке, то удаляется от нее. Движения эти создаются вращением вала 4, сообщающего возвратно-поступательное движение шатуну 11, соединенному с распорными плитами 10. Плиты 10 шарнирно соединены с подвижной щекой 2 и распорными клиньями 6 и 7, позволяющими изменять ширину выпускной щели, а следовательно, и степень измельчения материала.

Дробление твердого материала, подаваемого сверху, осуществляется в момент сближения подвижной щеки и неподвижной. При прохождении между ними вниз размер частиц измельчаемого продукта уменьшается. Перемещение подвижной щеки в период холостого хода осуществляется под действием собственного веса и тяги 9 с пружиной 8.

Поскольку цикл работы щековой дробилки состоит из периодов измельчения (с затратой энергии) и холостого хода (без затрат энергии), нагрузка на приводной двигатель является неравномерной. C целью ее выравнивания вал 4 сна6жен двумя маховиками 5, аккумулирующими энергию при холостом ходе и отдающими ее при рабочем ходе.

Достоинства щековых дробилок – простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания.

Недостатки – периодический характер воздействия дробящего усилия и неуравновешенность движущихся масс, вызывающие шум и вибрацию.

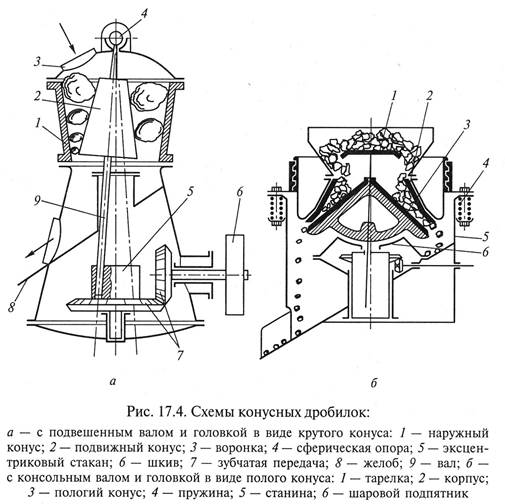

Конусные дробилки применяют для крупного, среднего и мелкого измельчения, они отличаются постоянным воздействием на дробимый материал дробящей поверхностью.

Известны два типа конусных дробилок.

1. Конусная дробилка с подвесным валом и головкой в виде крутого конуса (рис. 17.4, а) состоит из наружного конуса 1, внутри которого помещен подвижный дробящий конус 2, установленный на валу 9, подвешенном на сферической опоре 4. Нижний конец вала 9 свободно вставлен в эксцентриковый стакан 5, который получает вращение от шкива 6 через зубчатую передачу 7. Благодаря наличию эксцентриситета геометрические оси наружного и внутреннего конусов не совпадают, а имеют лишь общую точку пересечения в месте подвеса. Поэтому при вращении эксцентрикового стакана 5 ось вала 9 описывает коническую поверхность вокруг этой точки, т. е. совершает круговое, так называемое, гирационное качание. Вместе с валом круговые качания совершает и дробящий конус. Он не вращается принудительно от приводного механизма машины, а только катится по внутренней поверхности наружного конуса; при приближении к нему материал измельчается, а при отдалении от него – опускается вниз к разгрузочному отверстию.

Материал загружается в дробилку через воронку 3, а измельченный продукт разгружается либо по наклонному желобу 8 сбоку, либо под дробилку, уменьшая ее высоту и предотвращая забивание ее материалом.

2. Конусная дробилка с консольным валом и головкой в виде полого конуса (грибовидная дробилка) (рис. 17.4, б) отличается от описанной ранее формой головки и корпуса. Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус 3 дробящей головки, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан, и станина 5 амортизируется пружинами 4, расположенными по периметру корпуса.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6; на верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В грибовидных дробилках достигаются большая производительность и высокая степень измельчения (i = 10. 30).

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса.

Достоинства конусных дробилок: высокая производительность из-за непрерывности измельчения материала одновременно раздавливанием и изгибом; спокойная, уравновешенная работа; высокая степень измельчения.

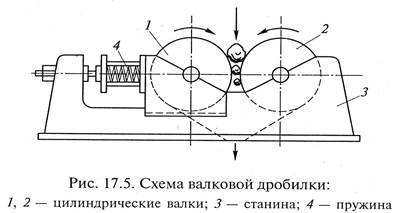

Валковая дробилка (рис. 17.5) состоит из двух параллельно расположенных гладких или зубчатых цилиндрических валков 1 и 2, установленных в станине 3 машины и вращающихся навстречу

друг другу. При вращении они захватывают поступающий сверху материал и дробят его раздавливанием.

Для предохранения валков от аварии в случае попадания в них кусков более твердых материалов валок 1 устанавливается в подвижных подшипниках и удерживается в заданном положении силой пружин 4, которые при увеличении давления позволяют валку отходить влево. Степень измельчения валковой дробилки не более 10 и регулируется изменением расстояния между валками. В зависимости от свойств исходного материала степень измельчения составляет i = 10. 15 для зубчатых и i = 3. 8 для гладких валков.

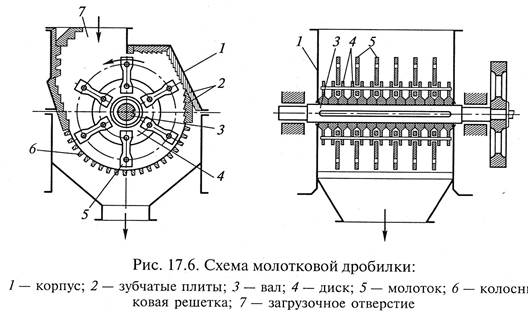

Молотковые дробилки (рис. 17.6) – машины ударного действия и используются, как правило, для измельчения малоабразивных материалов.

В корпусе 1 дробилки, футерованном броневыми зубчатыми плитами 2, на горизонтальном вращающемся валу 3 насажены

диски 4 с шарнирно закрепленными на них ударными молотками 5. Исходный материал подается через загрузочное отверстие 7, подхватывается молотками, частично разбивается ими на лету, а частично измельчается ударом о плиты корпуса. Измельченный материал высыпается из машины через колосниковую решетку 6. Конечные размеры измельчаемого материала определяются размерами отверстий разгрузочной решетки.

Молотковые дробилки различают по числу роторов (одно- и двухроторные), а также по расположению молотков в одной или нескольких плоскостях вращения (одно- и многорядные). Степень измельчения в однороторных дробилках i = 10. 15, в двухроторных i = 30. 40.

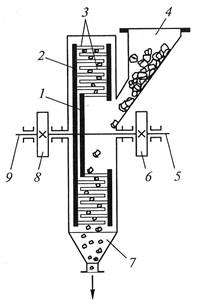

Дезинтегратор (рис. 17.7) состоит из двух дисков 1 и 2, закрепленных на соосных валах 5 и 9. Диски приводятся во вращение в противоположных направлениях от шкивов 6 и 8. На дисках по концентрическим окружностям расположены пальцы (била) 3. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска.

Материал поступает в дезинтегратор сбоку через питатель 4 и измельчается ударами быстровращающихся пальцев. Измельченный материал удаляется через разгрузочный конус 7.

Достоинства дезинтеграторов – простота устройства и компактность, высокие производительность и степень измельчения, надежность в работе.

Недостатки – повышенное изнашивание консольно закрепленных пальцев; большое пылеобразование; значительный расход энергии.

|

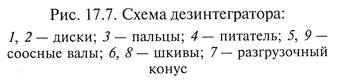

Барабанные мельницы являются одними из самых распространенных машин, которые могут использоваться для грубого, среднего, тонкого и сверхтонкого измельчения. По принципу действия барабанные мельницы относятся к машинам ударно-истирающего действия и по способу возбуждения движения мелющих тел делятся на мельницы с вращающимся барабаном, вибрационные и центро6ежныe.

Вращающаяся барабанная мельница (рис. 17.8) представляет собой враща‑

ющийся барабан 1, в который помещены дробящие тела (шары) 2 и измельчаемый материал. При вращении барабана шары и материал под действием трения и центробежной силы поднимаются до некоторой высоты, а затем падают и скатываются вниз. Измельчение материала при этом происходит как от удара падающих шаров, так и от истирания его между шарами и внутренней поверхностью мельницы.

Вращающиеся барабанные мельницы могут работать как периодически, так и непрерывно.

мельница вновь начинает работать, даже более эффективно по сравнению с размолом сухого вещества.

Шаровые мельницы отличаются универсальностью, постоянством степени измельчения в течение длительного периода работы, надежностью, безопасностью и простотой обслуживания.

Недостатки шаровых мельниц – громоздкость и большой вес; низкий КПД; изнашивание мелющих тел (шаров) и загрязнение материала продуктами изнашивания, шум во время работы.

Коллоидные измельчители обеспечивают величину измельчаемого продукта менее микрона. Измельчение осуществляется чаще всего мокрым способом. Основными частями коллоидного измельчителя являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора устанавливается зазор для подачи суспензии, равный долям миллиметра, в котором твердые частицы измельчаются истиранием.

Дата добавления: 2015-08-14 ; просмотров: 2992 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ