Брусовочная машина для кожи своими руками

Брусовочная машина своими руками

Спуск края кожи, шерфование, брусовка

Вероятно, многие в начале своего пути начинали создавать изделия по принципу «бутерброд». Берутся пару кусков кожи, склеиваются по периметру и прошиваются. В зависимости от пожеланий мастера в дальнейшем производится обработка края желаемым способом. Можно сделать и портмоне, и обложку для паспорта, документов и еще много чего, но, глядя на эти вещи, вы сразу поймете — «хендмейд».

Это лишь одно из назначений данного процесса, помимо этого, без него проблематично проведение многих операций: создание внутренних слоев без вылеганий, загибка кожи по торцу, «потайной шов», да и многое другое.

Существует несколько способов как спустить край: вручную с помощью специальных ножей (и не очень), с помощью ручной машинки с лезвием, и с помощью электрической машинки (фортуна, брусовка, машинка для спуска края). И тут стоит обратить внимание на ручную машинку и электрическую.

Принцип действия ручной машинки подробно показан на видео:

Плюсы данного «агрегата»:

— Не занимает много места

— Отсутствие грязи (в связи со сменой лезвия вместо заточки)

— Стоит дешевле, чем нормальная фортуна

Минусы данного «агрегата»:

— Возможность работы только с относительно жесткой кожей

— Невозможность работы с тонкой кожей (0,6-0,7 мм),

— Необходимость постоянной смены (правки) лезвий.

— Высока вероятность порезать край

— Нестабильное качество спуска, в особенности на шрамах

Лично для меня данный «агрегат» неприемлем, в особенности из-за нестабильного качества и отсутствия возможности работать с тонкой кожей. Конечно, при должном желании можно

привыкнуть и к шерфованию кухонным ножом, только зачем?

Принцип действия фортуны, брусовки, машины для спуска края кожи электрической:

Плюсы данного агрегата:

— Большой ресурс лезвия

— Возможность работы с кожей любой толщины, мягкости (при правильной настройке)

— Стабильное качество края

— Большой регулировочный диапазон, возможность двоения.

Минусы данного агрегата:

— Шумный если стоит фрикционный двигатель (сервопривод решает данную проблему)

— Грязь при заточке ножа

— Необходимость наличия минимальных навыков работы с промышленным оборудованием для обслуживания

— Необходимость периодического технического обслуживания (элементарное, но имеется)

На мой взгляд, если Вы серьезно решили работать с кожей, тогда выбор очевиден, не рекомендую заново изобретать велосипед и воспользоваться проверенными решениями, вы не найдете ни на одном производстве ручной версии данного станка, она абсолютно неконкурентна. Стоимость ручной версии 10+- тысяч рублей, стоимость электрической 35+- тысяч рублей в зависимости от желаемого двигателя.

У электрической версии существует одно преимущество, которое перекрывает ВСЕ минусы. Вы можете двоить кожу. При всем Вашем желании, вы не сможете покупать кожу только в подходящих толщинах, вам придется уменьшать ее толщину.

На видео ниже я заснял пример двоения электрической версии машинки.

Дубликаты не найдены

Да, вырубной пресс вместо ползания с раскройным ножом, типикал с тройным продвижением вместо шорника и седельного шва, фортуна вместо спуска косяком или хотя бы скайвера, лазерный гравер и термопечать вместо росписи и, самое мое любимое, большие акриловые штампы, сразу на весь лист вместо карвинга и штампинга. А самое главное: удачные или популярные модели сотенными тиражами вместо хоть какого-то эксклюзива. Утрирую, конечно, но суть одна: механизация, автоматизия, опиимизация.

Народ, ну скажите мне хоть кто-нибудь, где та грань, когда уже стыдно лепить на свое поделие гордый лейбл «ручная работа»?))))

А что для Вас значит «ручная работа»? Что вы вкладываете в это понятие?)

Постоянный вопрос-ловушка, встречающийся практически в любом обсуждении хэндмейда)) И мнений в этом отношении тьма-тьмущая, чуть ли не больше, чем людей)) а мой ответ, собственно, в первом комментарии: использование ручного инструмента. Да, инструмент может быть современным, качественным, даже высокотехнологичным, но ручным.

Короче, пуризм во все поля))))

В свою очередь: а чем отличается работа мастера, владеющего парком проммашинок от продукции подвальной фабрики где-нибудь во Вьетнаме?)) ведь второй случай никто не назовет «ручной работой», хотя ручного труда там изрядно)

Я просто хотел узнать Ваше мнение, не более.) Немного попробую пояснить.

Нашёл случайно, почитал, подписался. Респект!

Приятно, когда вещь работает

Когда я только начинал работать с кожей, основным принципом для меня была надежность. От этого выбор кож все больше приходился на более толстые варианты. Те первые сумочки, ремни, перевязи для полевых ролёвок не отличались красотой, но были надежны. Со временем начал украшать сначала резьбой, а потом и тиснением. Был опыт и в покраске.

Но надежность оставалась одним из главных принципов. Мне всегда хотелось, чтобы вещь в которую вложен труд, служила долго своему хозяину.

В эти зимние праздники мне удалось съездить на родину и провести Новый год в кругу семьи. Последний раз мы так собирались пару лет назад. Здорово все-таки вместе готовить новогодний стол, обсуждать перемены в жизни, про себя отмечать как изменились твои родные.

Вот какой он сейчас (сделал фото по быстрому на молоток-)):

К сожалению, детального фото процесса я не делал. Но пара фото, которые посылал во время работы, нашлись в архивах ВК. (Прошу прощения за качество.)

А вот фотографии присланные уже с «рабочего места».

Кожа растительного дубления 4 мм.

Кожа крейзи-хорс 2 мм.

Нитки китайские, полиэстер, плетеные, вощеные.

На всю работу ушло месяца 3-4, неспешной работы по вечерам (2-3 раза в неделю по 4-5 часов)

Все детали из растишки красил антиком, с блокировкой. Обрабатывал маслом и лакировал.

Из минусов: не предусмотрел что ножи могут прорезать карманы, поэтому сделал пластиковые вставки заранее для защиты.

Нареканий по вопросам использования не возникло, все устраивает. Вещь работает уже 4-й год, практические каждый день.

Брусовочная машина для кожи своими руками

Все, кто когда-либо работал с кожей, знают, что прошить ее обычной швейной машинкой бывает очень непросто. Используя электрическую швейную машинку, вы рискуете не только сломать иголку, а и сжечь мотор. Приходится прошивать вручную, исколов все пальцы. Это весьма долгий и утомительный процесс. Предлагаем вам облегчить себе жизнь и самостоятельно сделать ручную швейную машинку для кожи, прочную и надежную.

Материалы для изготовления

Для того, чтобы сделать ручную швейную машинку для кожи, вам понадобятся:

Шаг 1. Делаем крепежную скобу

Отмеряем на перфорированной пластине прямоугольник шириной 1,5-2 см и длиной 15 см (можно длиннее). Отрезаем ручной мини-фрезой нарисованный маркером прямоугольник так, чтобы в заготовке были 3 отверстия, причем центральное — строго по середине.

Если у вас нет перфорированной пластины, воспользуйтесь металлическим листом, в котором отверстия придется делать самостоятельно.

Рассверливаем центральное отверстие под диаметр цангового патрона.

Зажав один край металлической заготовки в тиски, с помощью молотка выгибаем П-образную конструкцию. Ширина центральной части должна соответствовать высоте шпульки.

Зажав машинную иголку в тиски, с помощью болгарки делаем в ней продольный желобок, толщина которого должна быть немного большей толщины нити, которую мы будем использовать.

Шаг 3. Делаем ручку машинки

При помощи токарного станка и стамески, придаем форму ручки деревянной заготовке.

Шаг 4. Наматываем нитку

Чтобы не наматывать нитку на шпульку вручную, что может занять немало времени, воспользуемся дрелью.

Шаг 5. Собираем машинку

Крепим скобу к ручке с помощью узкой полоски кожи и клея или другим удобным для вас способом.

С помощи болта и гайки фиксируем шпульку внутри скобы.

Проводим тестирование

Берем кусочек кожи, складываем ее пополам и с помощью вилки и молотка делаем в ней сквозные отверстия. Вдеваем иглу в первое из проделанных отверстий.

Вытягиваем край нити на тыльную сторону.

Выводим иглу на лицевую сторону и вдеваем ее в следующее отверстие. Немного потянув иголку на себя, получаем возле ушка иголки петельку, в которую следует вдеть край нити. Вдетую нить затягиваем и фиксируем.

Снова вытягиваем иглу на лицевую сторону и тянем за нити с лицевой и изнаночной стороны одновременно. Затем вдеваем иглу в следующее отверстие и продолжаем шить. В результате получаем двусторонний шов.

✔️ Подписывайтесь на сайт, чтобы не пропустить ничего интересного!⚡

Брусовочная машина своими руками

Фото 1.

На фото 2, составные детали машины. Вот их названия:

На фото 2, Рабочие органы машины АСГ- 13

Станина. Имеет опорную плиту № 1, к которой приварены, две сварные прямоугольные тумбы № 2 и № 3.

В ящике, смонтировано электрооборудование машины.

Головка № 8. Представляет собой, пустотелую отливку, коробчатого сечения, к которой, справа и слева, прикреплены откидывающиеся кожуха № 9 и № 10. После снятия ремней, со шкива электродвигателя, головку № 8, можно откидывать на петлях, для осмотра и наладки механизмов машины. Внутри головки смонтированы механизмы: ножа, точильного круга, нижнего транспортирующего ролика.

Фото 2.

На фото 3, головка машины. Вот названия деталей:

Фото 3.

Принцип работы механизма транспортёра:

На фото 5, вид с зади.

На фото 6, показан механизм привода ножа.

На фото 7, нарисован весь механизм, вот название деталей:

Подготовка к настройке.

Замена ножа.

Механизм ГУКА, остаётся в машине. Ближний к нам винт (№ 5), законтрогаен, и он выточен эксцентриком. При новом камне, его не трогать! С помощью этого винта, можно приподымать ближний к нам край, и опускать, если транспортёрный камень износился. Тогда в регулировку механизма транспортёра, включаем и этот винт.

На фото 9, показан эскиз, на изготовление втулки, на которую насаживается транспортёрный камень. Оранжевым цветом, показан сам камень. Под гайку, положено вырезать и укладывать, кожевенную шайбу. Жёлтым цветом показан палец, который запрессован, в головку механизма ГУКА.

Фото 9.

На фото 10, эскиз Механизма Гука. Правый жёлтый палец, диаметром 4,5 мм, входит в пазы, втулки. Диаметр 4,6 мм.

Фото 10.

На фото 11, механизм заточного камня. Выставляется, двумя конусными винтами. Пружина, правой стороной, давит на правый выступ. В отверстие пружины упирается винт Фото 3№ 9.

Подготовка к настройке.

Замена подшипников, на оси, заточного камня. Фото 11.

Замена заточного камня.

На фото 11, Механизм заточки ножа.

Фото 11.

На фото 12, эскиз,кронштейна, в него вставляется палец, который проходит внутри втулки. Фото 9. На втулку, насажен, транспортёрный камень.

Фото 12.

На фото 14, направительные пластины. Цифрами показаны винты, которые необходимо открутить, для снятия с машины, пластин.

Фото 14

Перед пуском, после ремонтных работ, проверка работы, механизма.

На фото 16, показан весь механизм привода вспомогательного вала.

Фото 16.

Возможные не исправности:

Не исправность:

Устранение:

Не исправность:

На фото 17, эскиз на изготовление пальца.

Устранение:

Разборка и устранение. описано на фото 7.

Не исправность:

Машина брусует хорошо, но бывают боковые выхваты.

Устранение:

Фото 18.

Не исправность:

Под нагрузкой, транспортёрный камень, останавливается.

Устранение:

Не исправность:

Устранение:

Не исправность:

Машина без линейки брусует широкую полосу, а с линейкой, нет даже захвата.

Устранение самое сложное: Фото 19.

Фото 19.

На фото 20 механизм, на новых машинах, с низу. Механизм на заточку ножа, получает привод, от первичного вала, в котором установлен подшипник № 203. Этот корпус, стальной, конструкция сварная. На нём сильнее вибрация и чаще, чем раз в неделю, нужно проводить осмотр, механизма. Из-за вибрации, чаще всё раскручивается.

Шерфовка, то есть уменьшение толщины кожи – не самая простая задача. Для этого нужны либо специальные приспособления, типа рубанков, беллевера и т.п., либо особые ножи. А самое главное – прямые руки.

Ножей, которыми можно шерфовать кожу бывает несколько видов. Какой из них подойдет и будет удобен именно мне – большой вопрос. Поэтому я не стал сразу брать что-то дорогое, а купил для начала на али вот такой нож:

Как мне показалось после попыток работы таким ножом, будь лезвие чуть скругленным и под углом – шерфовать будет удобней. Наиболее подходящий по форме оказался так называемый «римский нож». Заказать его за 3+ килорублей у мастера конечно можно, но вдруг он мне не подойдет. Поэтому меня посетила гениальная идея сделать что-то подобное и понять, подойдет ли мне вообще такая форма или нет.

Здоровенный такой, типа «шеф» наверно считался. Беру маркер и отмечаю примерную линию отреза.

Болгарки у меня нет (еще у меня нет сверлильного станка, токарного станка и гаража, чтобы это все было куда поставить), поэтому пилить буду дремелем. Немножко страшновато махать дремелем с отрезным диском, поэтому буду использовать свой чудо станок.

Хоть диск и армированный – глаза мне еще пригодятся, поэтому пилю в защитных очках. Спустя несколько минут получаем вот такую красотень.

Рассверливаю заклепки и варварски с помощью отвертки и молотка отколупываю две половинки ручки.

Далее с помощью дремеля со шлифовальной насадкой немного убираю ржавчину, а на точильном станке (да, точило у меня есть) пытаюсь придать более-менее ровную форму ножу в целом и сделать какое-то подобие заточки.

Подтачиваю немного лезвие, пробую резать кожу – вроде удобно, а значит продолжаем. Если бы на этом этапе было совсем неудобно резать, я бы просто выкинул это чудо и думал о ноже другого типа.

Уже похоже на что-то вменяемое, а значит, пора делать ручку. У меня есть красивые деревяшки для ручек ножей (кап и сувель разных пород), но для пробного ножа решил взять просто деревяшку. Что именно за дерево – я уже не помню, а на вид я только сосну отличаю. В общем, откалываю два кусочка (они получились немного разной толщины) и начинаю их строгать собственно этим лезвием, чтобы толщина была примерно одинакова.

Как-то так уже лучше.

Теперь заклеиваю лезвие малярным скотчем и размечаю форму деревяшек.

Очень не хочется все лишнее убирать шкурками или дремелем или рашпилем (ибо опилки), поэтому время вспомнить кошмар уроков труда – его величество лобзик.

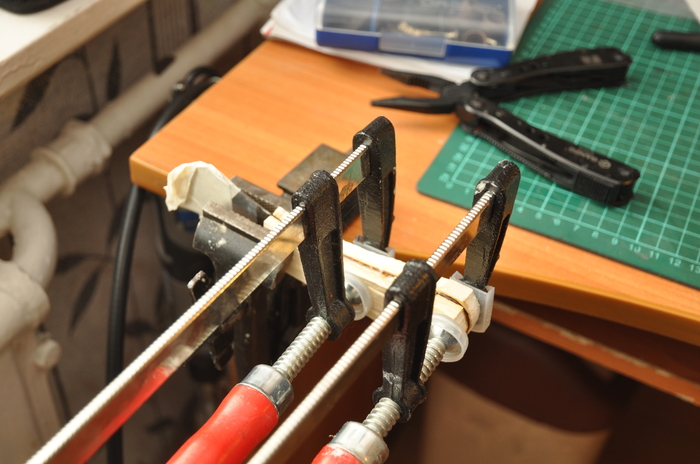

Купил его когда рублей за 100, думал пригодидзе – и вот настало его время. Столика для выпиливания у меня, конечно, нет, поэтому просто закрепляю заготовки струбциной и пытаюсь вспомнить детство. Ох, сколько же было пилок сломано тогда при выпиливании всякого из фанеры. А тогда пилки продавались далеко не в каждом строительном.

После минут 10 махания лобзиком – получается примерно так. Даже пилку не сломал, ай да я.

Наметил несквозные отверстия в нужных местах. Несквозные – потому что я не буду использовать заклепки (по причине их отсутствия), а так сама эпоксидка будет дополнительно удерживать ручку.

Замешиваю эпоксидку, приклеиваю, зажимаю в тисках и струбцинами и иду баиньки.

На следующий день получаем вот такое чудо.

Пришло время доставать рашпиль (это такой злой напильник) и попробовать придать форму будущей ручки. После непродолжительной работы получается так.

На одной из ручек след от гвоздя или типа того, который нужно сточить. Плюс одна из половинок немного толще другой. Беру наждачную бумагу на 80 и еложу по ней, пока части ручки не становятся более-менее одинаковыми.

Очень удобно при таких работах тупо держать рядом пылесос, помусорил – и сразу убрал.

Теперь при помощи дремеля со шлифовальной насадкой выравниваю грани ручек и в целом стараюсь привести ее в божеский вид. В итоге получается так.

Далее прохожу шкурками на 600 и даже 1000. У этого дерева текстуру почти не видно, поэтому пришла в голову «чудесная» мысль – немного обжечь горелкой чудо-нож. Выходит не очень.

Не фонтан, но в качестве пробного инструмента для нечастого использования – пойдет.

Собственно, для чего все делалось.

Теперь надо будет сделать для него чехол. Инструменты по коже у меня лежат в лотке с несколькими отделениями и не очень хочется в нем оставить пару пальцев, когда полезу за чем-нибудь.

Изготовление ножа заняло около 2-3 часов, не считая времени высыхания эпоксидки.

Кожевенное ремесло

2.6K постов 9.3K подписчиков

Правила сообщества

На самом деле очень подробный и информативный пост, который было приятно читать и смотреть на этот вполне удавшийся опыт. Честно говоря не смотря что сам ничего не написал до сих пор, скажу автору огромное спасибо за каплю подробного рассказа о проблемах в процессе изготовления в этом море «моё первое изделие, не судите строго» и «предлагаю скидки пикабушникам»

Ну раз пошла такая пьянка, то вот мой)))

И попросите кошкакара, показать вам технику строжки.

И вообще, в целом вы рукастый, молодец, но нельзя быть мастером во всём. и в фонтаны нырять и на танцах драться

Так вот, на заточку, что бы не отпустить металл и режущие свойства не потерять, я потратил 4 рабочих дня. оттачивая на круге и постоянно охлаждая водой в баночке.

Заточку плохо держал, постоянно править приходилось

Тут главное, сочетание правильной формы клинка и техники работы с таким клинком. не только прямолинейные спуски делать, но и по кривой без проблем, строгать можно.

Хорошая вещь с минимумом инструментов, зачет!

Прочел «для шифрования» и думаю, такой «Как? Зачем?»:)

Шью из кожи. Первоначальный набор инструментов.

Здравствуйте, друзья и подписчики. Сегодня хотел бы рассказать о первоначальном наборе инструментов, с которого я начал работать с кожей. После моего поста о пробойниках на мою почту посыпались письма с желанием получить список инструментов, который необходим на «первых парАх». (Фото взяты с одноименного интернет-магазина РФ)

Итак, начнем.

Пробойники.

Пробойники бывают разных форм: круглые, полукруглые, «звездочка», овальные. На просторах интернета и Aliexpress Вы найдете их несчетное множество.

Торцбилы у меня точно такие же, как на картинке. Они мне показались более удобными в работе.

Если Вы хотите освоить шитье сумок или ремней для штанов, я очень советую Вам его взять, так как это колоссально облегчит Вашу жизнь.

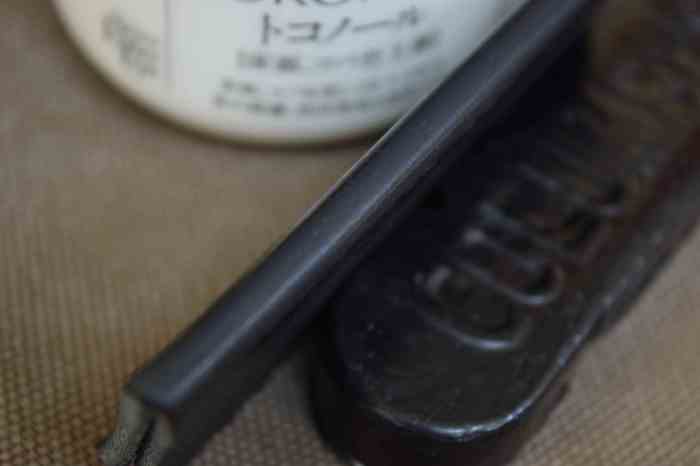

На сегодняшний день я пользуюсь гравером со специальными сликерами для него. Это намного ускорило мою работу:

Советую все инструменты брать именно металлические, а не пластиковые, так как по ним Вы будете вырезать элементы острым ножом.

Очень важным элементом является мат для раскроя и полимерная плита. Это уже не инструмент, а элементы защиты Вашего рабочего места и пробойников.

Полимерную плиту, по моему мнению, брать обязательно, так как пробойники довольно таки хрупкий инструмент и при выходе из изделия во время работы он не должен встречать на своем пути древесину, покрытие стола.

Текст и опыт мой, фото не мое.

С чего начиналось «знакомство» с кожей

Обещал написать пост с чего я начинал, но оказалось не так просто собраться с мыслями и попытаться понятным языком, буду пытаться, хотя написания статей не мой конек.

Будет много текста (можно не читать) перейти сразу к пункту «начальный инструмент» или обзор кожи

Небольшая пред история, в свое время мне нужно было для участие в фестивале создать образ ковбоя с дикого запада и в моем понимание образ вырисовывался из многих элементов: чапсы, ремень с кобурой и кольтом, шляпа, дастер и т.д.

Если шляпу и дастер и другие атрибуты я заказал с Америки, то изделия из кожи я решил заказать в Москве у наших мастеров.

В итоге эти работы я заказал но уже тогда в голове были мысли сделать самому.

Мне повезло я видел как работают люди с кожей, в конном мире много кожевников, плюс всегда можно найти информация в интернете в частности в то время очень много сидел на известном кожевенном форуме (позже еще и администрировал его это дало мне очень хорошую подкованность в теории)

Вот мои первые работы (Сумка, кобура для кольта и фляжка и обшитая кожей кружка)

Сейчас 🙂 на свои первые работы смотрю с улыбкой.

И так давайте начнем с информация которая поможет разобраться в многообразии кожи из которой делают изделия.

Сильно вдаваться в теории я не буду, так как проще найти статьи и почитать но лишь выделю главные моменты.

Различные животы, какие же они могут быть:

Шкура КРС (крупного рогатого скота)

Из шкуры верблюдов

и многие другие (рыбьи, страуса, лягушки, крокодилы, скаты, змеи и т.д.)

Пошли дальше (пропуская многие моменты), нужно оговорить еще о важных свойствах придаваемых кожам при дублении

Растительное (альдегидное) дубление

Титановое дубление не окрашивает бахтарму

В принципе понимаю чем больше пишу тем запутанней и сложней все 🙂

Я думаю что на этом проще остановится и кому интересно почитать просто нужные статьи.

К примеру чаще всего работают со шкурами КРС, что растительное дубления (РД) кожу можно красить и теснить и формовать

ЧТо кожа РД отличается по своим свойствам от завода изготовителей

Сейчас в Москве можно купить 6-8 разных заводов растишку

7. Еще уйма разных стран производителей (заводов)

Кожа измеряется в квадратных дециметрах. Квадратик 10 см на 10 см это измерение наше или фут примерно 28 на 28 см.

Наша кожа РД стоит в районе 35 рублей за дм, бразильская 40, итальянская в районе 50, Америка 150, ну и т.д.

Опять же все относительно, цены прыгают от поставщиков. Да и я хоть и отслеживаю изменения в силу своей деятельности, но везде не успеешь.

Почему проще работать с кожей РД не крашеной, в естественном цвете, потому что можно в случае необходимости покрасить специальными красками в любой цвет это удобно не нужно каждый раз покупать нужного цвета и толщины кожу, а купить только краску.

Профессиональный краски стоят от 200 рублей за Японии и сейчас в районе 300 рублей за Америку fiebings

Опять если начать вникать во все сразу, у многих пойдет голова кругом.

Начнем с последнего вопроса

Сейчас существуют различные возможности

1. Кожевенные форума

3. Мастер классы, школы

4. Договорится с кем нибудь по знакомству 🙂

5. методом тыка, гугля вопросы, которые появляются в интернете.

6. Книжки (который огромное количество, и там есть ответы на все вопросы!)

Есть проблемы, отделить истину от воды.

Все субъективно, что одному хорошо то другому плохо!

начните с понимание того что же вы хотите делать

Сейчас я могу сказать к примеру, что есть рекомендация выбора толщины кожи от изделия (но во первых это рекомендация, во вторых вы заложники выбора кожи)

Начальный набор инструмента

Давайте попробую написать список инструмента для начала работы

Он будет субъективный, но все же на основе опыта.

1. Линейки металлические

почему металлические, потому что мы будем резать кожу ножами, и если использовать деревянные или пластиковые то очень быстро они будут с надрезами.

2. В идеале (если вы на долго и серьезно входите в мир кожевенников) то резиновый коврик, размер зависит от работ которые вы планируете делать.

Коврик позволяет резать инструментом, без вреда для заточки.

Коврик самовосстанавливающийся, дорогие покупать не нужно, купите самые дешевый, который найдете (нужного размера)

У меня он служит 4 год, да уже прорезаны, но я работаю каждый день.

И на этом коврике только резать (КРАСИТЬ, ПРОБИВАТЬ ПРОБОЙНИКАМИ, РАБОТАТЬ НОЖОМ КАК СО СТАМЕСКОЙ НЕ НУЖНО)

3. Набор пробойников круглых (проще купить или набор китайский пробойников или купить из магазина автозапчасти фирмы какой нибудь зубр) стоимостью до 500 рублей. Да качество так себе, но прослужит верой и правдой. Да у меня есть профессиональные пробойники, но скажите а вы знаете какой диаметр будет ходовой? я не знал первых 2 года. Пока не составил примерное понимание ходовых диаметров в моих работах).

Не покупайте револьверного типа, бессмысленно. Во первых не всегда удобно, во вторых не позволяют работать в середины сумки (при жесткой коже)

Все свои работы я режу обычным канцелярским ножом, единственное стараюсь покупать более хорошего качества сменные ножи.

5. Шило самое простое (за 50-100 рублей), без шила не получится обойтись, при этом его мало когда приходится применять (опять же все зависит от уровня Ваших работ и от самих работ)

7. Нитки, огромное разнообразие ниток. На мой взгляд начать проще всего с плоских сечением 1 мм, вощеные, синтетика в Москве в районе 200 рублей, ходовые цвета черные коричневые.

8. Ручной рубанок (БАЙВЕЛЛЕР) Для утончения кожи, к примеру в ремнях я его постоянно использую.

10. Иголки для кожи (я рекомендую купить набор за 130 рублей китайский иголок, они тупые удобные в работе, народ использует и гобеленовые и другие наши отечественные)

11. Шорник (для качественного шва и удобства он нужен, загуглите в сети есть чертежи, делается он за 30 минут, себестоимость рублей 200)

12 плоскогубцы маленькие с пружинкой (нужны когда шьешь, к примеру толстую кожу и игла застревает в коже, приходится протягивать постоянно ими, и любые мелочи в комплексе будут Вас тормозить)

13. Если есть гравер это очень хорошо, можно механические обрабатывать торцы у кожи, но потребуется докупить сликер для дремели.

Принцип работы знаете? в инструмеции написанно

нанесите на одну поверхность тонким слоем

нанесите на вторую поверхность тонким слоем

подождите (правда говоря, я не выжидаю, пока наносишь клей на обе поверхности он уже подсыхает)

Как можно сильно сдавите! ПАЛЬЦАМИ ЭТО НЕ СДЕЛАТЬ, проще всего простучать молотков, место склейки, про молоток читай ниже.

Как только вы склеили, и простучали уже можно приступать к работе, так как дальше идет прошивание. Ждать 24 часа нет необходимости.

Маленькая хитрость если у Вас есть возможность (картхолдер, обложка) отрезать край ровно ножом по линейки отрежьте! срежьте грязный край, на краю уреза будет выдавленный лишний клей. При срезании будет тоненькая маленькая полоска, которая при полировки становится и не заметной. Примеры урезов выше.

15. Молоток, можно сапожный, можно обычный но за полируйте боек в зеркало. Для того что бы он не оставлял на коже отпечатки.

И несколько профессиональных инструментов которые нужны все же нам купить.

16 Торцбил №2 (или сразу набор состоит из 5 номеров

торцбил по русски кромкорез, срезает край у кожи. Попозже подробно расскажу о торцбилах

17 Резец с кардиной многофункциональный, по простому фаскорез

Делаем фаску для нитки, что бы нитки не перетирались, удобно работать по фаске пробойниками.

18. Пробойники (проще кубить набор пробойников, китайских) 5 мм универсальные, для ремней, обложек и т.д.

Вообщем есть правило в зависимости от размеров берется определенный шаг, от этого и толщина нитки.

На этом наверное хватит.

Проще освещать потом по отдельности каждый из пунктов.