Что лучше тпе или силикон

Что такое TPV? (1716 просмотров)

Что такое TPE?

Термопластичный эластомер

ТЭПы не требуют вулканизации, как резины, и обладают такой же прочностью, как и вулканизированный каучук.

Применение ТЭПов обеспечивает низкие затраты на производство и высокую производительность.

Главные функциональные свойства Термоэластопластов:

ТЭПы обладают всеми этими характеристиками, что придает ему Уникальность!

Виды TPE?

По своей структуре, Tермоэластопласты делятся на основные виды:

Что такое TPV?

Термопластичный вулканизат

TPV более 30 лет активно заменяют термореактивные каучуки, резины. ТПВ, один из перспективных видов Термоэластопластов соединяет в себе уникальность функциональных свойств Термопласта и Эластомера. В большинстве случаев, Эластомером (мягкой фазой) выступает каучук EPDM, (жесткой фазой) Термопластом – Полипропилен (РР).

EPDM обеспечивает TPV эластичность, РР обеспечивает стойкость к высоким температурам, прочность и технологичность при переработке.

Термопластичные вулканизаты TPV (EPDM/PP) получают смешиванием Полипропилена (PP) и каучука (EPDM) до гомогенного состояния и сбалансированного распределения фаз, с последующей вулканизации путем смешивания химических компонентов.

ТПВ, среди других термоэластопластов, преобладают такие свойства и их комбинации, как:

Сферы применения TPV

Автопром:

Строительство:

эластичные детали сотовых телефонов, эластичные корпуса клавиатуры компьютеров. Шарики для мышки. Ролики для подачи бумаги в оргтехнике.

Бытовая техника, сантехника:

Игрушки, спорт:

Медицинские изделия:

Модификатор:

Ключевые характеристики и преимущества TPV Почему выбирают TPV?

TPV имеют широкий интервал требуемой твердости, от 35 Shore A до 70

Стойкость к УФ излучению

Обладает превосходной стойкостью к УФ и Озоновому воздействию.

применяются как, в холодных, так и в теплых регионах.

TPV могут быть окрашены в любые цвета. Легко окрашиваются

Суперконцетратами на основе РР.

TPV повторно перерабатывается до 100%, поэтому не наносит вред

окружающей среде и природе.

TPV имеет хорошие адгезионные свойства. Благодаря этому, TPV

применятся для Со-экструзии и Многокомпонентного литья, с разными

Термопластам. Дополнительно TPV хорошо сваривается различными

Материалы конкуренты TPV

Обладая комплексом уникальных свойств и их комбинацией, ТПВ заменяет такие материалы:

Сравнение свойств эластичных материалов

Адгезия с PA и ABS

Стойкость к моющим средствам

Сравнение свойств Термореактивных резин на основе EPDM и Термопластичными вулканизатами TPV

Как видно из таблицы физические и эксплуатационные свойства EPDM и TPV очень близки. Так в чем же разница?

Основное различие в способе производства и как следствие в соотношении цена/качество.

Преимущества производства изделий из TPV позволяет:

У специалистов, которые используют для своей продукции резиновые смеси, может возникнуть разница во мнениях.

Оба типа материалов, термопластичные эластомеры и термореактивные каучуки, представляют собой разнообразные классы полимерных материалов, обладающих широким спектром свойств. Сравнение показывает, что присущие им свойства зависят от различных структур, входящих в состав двух наборов материалов, а также рецептурных добавок.

Оптимальный материал для конкретного применения будет зависеть от многих параметров, в том числе от конструкции изделия и условий его эксплуатации. Конструкторы изделий и узлов должны быть хорошо знакомы, как кермопластичными эластомерами, так и с термореактивными резинами, чтобы выбрать наиболее подходящий материал, обеспечивающий наилучшие свойства конечному изделию.

Для создания требуемых свойств и их комбинаций в ТПВ, используется от 20 до 30 различных добавок и ингредиентов. В Термоэластопластах обычно используются такие добавки, как:

Секрет успеха применения TPV зависит, как от развития рынка производства и синтеза добавок, так и от знания рецептуростроения Термоэластопластов. Именно этим обусловлен ежегодный рост развития TPV в 2 раза, а в некоторых отраслях и в 4 раза. Например, в строительстве и автопроме.

Компания РУСПЛАСТ уделяет большое внимание Термоэластопластам и искренне верит в развитие TPV. Нами были разработаны новые марки MASFLEX TPV с различной твердостью от 50 до 85 по ШОР А. Компания РУСПЛАСТ ежегодно тратит на НИОКР по разработке ТЭПов более 20 млн. рублей.

В ближайшей перспективе будут выпущены марки MASFLEX TPV:

TPE против EPDM: сделайте правильный выбор

Вы сравниваете TPE и EPDM для вашего нового проекта? Специалисты РУСПЛАСТ могут помочь вам с выбором материала, в том числе какой вид ТЭПа использовать. Мы можем обеспечить вас образцами материала и изделий, удовлетворяющих Ваши требования. Вы полюбите наши TPE MASFLEX, изготовленные по Вашему заказу и надеемся оцените, наше обслуживание. Приходите к нам, чтобы узнать больше о преимуществах TPEs, таких как TPV.

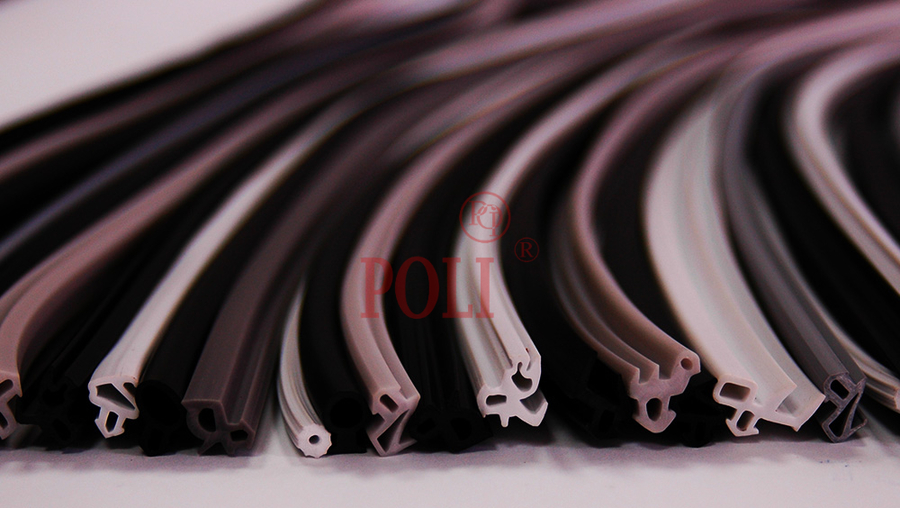

Всё что стоит знать про уплотнители: коротко и ясно!

POLI, состоит из талантливых, любопытных умов и страстных профессионалов, которые живут и дышат вашим бизнесом. Мы прилагаем все усилия, чтобы понять, разработать и изготовить качественные продукты, которые обеспечивают решения для вашего бизнеса. В чем наша страсть? Решение сложных задач. Мы используем возможности для создания индивидуальных решений и продуктов для герметизации, которые решают самые сложные задачи наших клиентов. Мы преуспеваем в трудных ситуациях, когда нам удается засучить рукава, изучить возможности и найти решение для ваших нужд. Если есть возможности, мы помогаем компаниям использовать их. Когда есть вопросы, мы находим ответы, и сейчас, коротко и ясно ответим на вопрос, что из себя представляют уплотнители.

Статические и динамические уплотнители

Статические уплотнители превращаются в универсальные уплотнительные элементы благодаря простоте установки, компактности и универсальности в применении. В отличие от динамического уплотнителя, при применении статического уплотнения нет зазора между поверхностями, которые должны быть уплотнены, или между поверхностью уплотнения и сопряженной поверхностью.

Предлагаем вам самим убедится в нашей надежности и качестве, которое мы поставляем с каждым уплотнителем, и воспользоваться нашим многолетним опытом в области технологий уплотнения. Узнать подробнее о производстве уплотнителей фабрики POLI вы можете на этой странице или связаться с нашими менеджерами.

Материалы для производства уплотнителей

При изготовлении уплотнителей могут использоваться самые разные материалы, которые в конечном итоге могут полностью проявить свои свойства в зависимости от применения уплотнителя. Безусловно, это предполагает, что для этой цели был выбран подходящий эластомер. Различные материалы, из которых могут изготавливаться уплотнения, не всегда одинаково устойчивы к уплотняемой среде или к преобладающей температуре.

Например, уплотнители из EPDM устойчивы к тормозной жидкости, но не к бензину. Противоположностью является материал NBR. По этой причине уплотнения в зоне подачи топлива или в тормозных системах необходимо выбирать отдельно. В дополнение к сопротивлению среды и диапазону рабочих температур, механико-технологические показатели эластомерной смеси также являются критериями выбора материалов. Уплотнения могут быть изготовлены, в частности, из следующих материалов: TPE, EPDM, силикон, NBR, Н-NBR, FFKM, FKM, PTFE, PVC и другие.

Свариваемые уплотнители из термоэластопластов (TPE)

Есть ли у TPE уплотнителя недостатки?

Годы работы в производстве ТРЕ уплотнителей показали, что технологических проблем у этого варианта нет. При грамотном исполнении и обработке сварного шва не возникает дополнительных точечных нагрузок на стеклопакет и уплотнения в притворах. В качестве недостатка приходилось слышать о несколько худшей эстетике сварного шва в углах рам, что видно при открытом в поворотном положении окне. Но есть ли тут недостаток, это большой вопрос. Не так много времени остаётся окно открытым в поворотном положении, и стоит ли так тщательно обращать взор во внутренний угол рамы, если функциональные качества окон безупречны?

Уплотнители из EPDM

Термин EPDM обозначает этилен-пропилен-диеновый каучук. Этот материал является одним из наиболее широко используемых в промышленности. Уплотнения из EPDM характеризуются средней устойчивостью к воздействию воды, спирта, кислот, щелочей, горячей воды и пара и в отличии от TPE не способны свариваться.

В качестве наполнителя и УФ-стабилизатора уплотнителей из EPDM, используется сажа, поэтому ЕПДМ уплотнители маркие и оставляют следы сажи на поверхностях.

Всё это в значительной мере ухудшает внешний вид оставляя чёрные полосы на руках и профилях изделий как из пластика так и дерева. Кроме того, свойства каучуков — резины — могут не реализоваться, если смесь будет скомпанована хотя бы с одним не качественным ингредиентом или изготовлена с малейшим нарушением технологического процесса, в частности: порядке введения компонентов, температурных и временных параметров.

Силиконовые уплотнители

Однако, силиконовый материал не устойчив к воздействию кислот, щелочей, силиконовых смазок и масел, ароматических минеральных масел или топлива. Для уплотнений, где важна газонепроницаемость, силиконовые прокладки так же непригодны, как и для динамического использования, поскольку их сопротивление разрыву относительно низкое, а коэффициент трения высокий.

Уплотнения из NBR

Аббревиатура NBR происходит от акрилонитрил-бутадиенового каучука. Химически это сополимер бутадиена и акрилонитрила. Последний составляет около 18-50% коммерческих соединений. По мере увеличения содержания нитрила повышается устойчивость к углеводородному топливу и нефтепродуктам. Однако это отрицательно сказывается на гибкости материала, используемого при низких температурах. Тем не менее, существуют низкотемпературные соединения, специально разработанные для герметизации, которые проводятся в контакте с жидкостями на основе минерального масла.

NBR устойчив к воздействию воздуха, воды (до + 80 °C), масел, смазок, смазок, силиконовых масел и жиров, а также к антипиренам. Поэтому материал очень распространен для применений в пневматике и гидравлике. Тем не менее, NBR не подходит для герметизации в топливе с высоким содержанием ароматических соединений, тормозных жидкостях на основе гликоля, полярных растворителях или хлорированных и ароматических углеводородах.

Другие материалы (H-NBR, FFKM, FKM, PTFE)

Производство уплотнителей: основные виды, отличия и преимущества

Уплотнители широко распространены в промышленности и повседневной жизни, но как их изготавливать и какие методы изготовления можно использовать? В зависимости от требований к уплотнению, таких как используемый материал, требуемое количество или геометрия, производитель может выбирать различные варианты. В этой статье TM POLI расскажет про несколько существующих вариантов в производстве уплотнений и познакомит вас с их свойствами.

Штамповка или водоструйная резка

Перфорированные или гидроабразивные плоские прокладки. Для плоских прокладок зарекомендовал себя метод штамповки или водоструйной резки. Штампованные плоские прокладки могут быть изготовлены в больших количествах относительно несложным и быстрым способом с низкими затратами на инструмент. В зависимости от толщины и мягкости материала уплотнения, разрез может быть вогнутым. Если вы хотите избежать этого, то чрезвычайно точная гидроабразивная резка дает возможность получить чёткие поверхности среза. Таким образом может быть достигнута очень тонкая толщина стенок с постоянно чистым и точным вырезом кромки. Кроме того, гидроабразивная резка плоских прокладок обеспечивает большую гибкость и возможности быстрого реагирования, когда требуются кратковременные изменения геометрии прокладки.

Экструзия и ко-экструзия

Экструзия используется для изготовления профильных уплотнителей из TPE, PVC, EPDM и силикона. Обрабатываемый материал прессуется в этом процессе экструзии под высоким давлением и непрерывно проталкивается через экструзионную головку, образуя форму. Это приводит к бесконечному профилю, который, в зависимости от применения, обрабатывается по-разному, например, делится на секции, склеивается в кольца или вулканизируется под углом в раму.

Литьё под давлением

Процесс литья под давлением идеально подходит для больших серий небольших уплотнений, таких как силикон, NBR или EPDM, для которых требуются высокие допуски. Это быстрый, простой и недорогой процесс с высоким уровнем производительности.

По сравнению с прессованием, литье под давлением является значительно более современной производственной версией для высококачественных прокладок. Он также известен как литье под давлением, при котором резина пластифицируется и гомогенизируется под действием тепла трения с помощью винта в узле впрыска. Затем он проходит через литниковые каналы в нагретом виде. Давление, температуру и скорость, с которой материал впрыскивается в форму, можно точно контролировать.

Таким образом, впрыскивание под давлением намного точнее, чем литье под давлением. Конечный продукт также не требует последующей обработки. Напротив, специально разработанные машины для впрыскивания под давлением используются для уплотнителей из жидкого силикона, потому что двухкомпонентный материал имеет чрезвычайно низкую вязкость и, следовательно, требует высочайшей степени точности инструмента при впрыске.

Компрессионное литье под давлением представляет собой процесс литья под давлением. Здесь резиновая смесь находится в верхней части вулканизирующей формы и впрыскивается или передается по каналам в полостях пресс-формы при закрытии пресса. Вулканизирующие формы для литьевого прессования состоят из верхней, средней и нижней частей.

Здесь также время вулканизации сокращается благодаря теплоте от трения, которое дополнительно возникает при впрыскивании в гнезда. Если узел переноса, расположенный в верхней части формы, заполняется через узел впрыска машины для литья под давлением, это называется так называемым способом литья под давлением с переносом. В общем, процесс трансфермолдинга особенно хорошо подходит для производства небольших резиновых уплотнений в формах с множеством гнезд.

Литье с инжекционным переносом

Если требуется производственный процесс, который сочетает в себе преимущества процесса литья под давлением и компрессионного формования, то литье с инжекционным переносом является превосходной комбинацией. Как литье под давлением, процесс легко автоматизировать и контролировать, в то время как пластифицированная резиновая смесь не поступает непосредственно в инструмент, а впрыскивается в блок переноса в верхней части формы через блок впрыска. Поскольку резиновая смесь уже пластифицирована, вулканизационная форма может быть заполнена более равномерно. Передаточная камера закрывается давлением закрытия машины, и масса вдавливается в формы.

Хранение и долговечность уплотнителей

Срок хранения уплотнителей существенно зависит от окружающей среды. Не вызывает сомнений то, что свойства прокладок остаются практически неизменными в течение нескольких лет, при условии их надлежащего хранения, ухода и обращения с ними.

Оптимальные условия хранения

Профиля должны быть защищены от дневного света и источников озона в закрытых контейнерах. Лучше всего оставлять прокладки в коробках, которые мы поставляем с уплотнителями. В этих условиях изменение упруго-резиновых свойств значительно снижается и обеспечивает более длительный срок хранения и долговечность.

Для предотвращения деформаций любой ценой следует избегать чрезмерного растяжения, давления или внешних повреждений, вызванных другими объектами. Принимая во внимание эти примечания, удобство и качество использования уплотнителя не будет заметно ограничено в ближайшие годы.

Гарантия на уплотнители:

Последствия неправильного хранения

Уплотнители из резины могут изменять свои физические свойства при неблагоприятных условиях хранения. Различные влияющие факторы могут привести к появлению трещин, постоянной деформации или сильному упрочнению, что серьезно влияет на функциональность уплотнений и делает их непригодными для использования.

Самоклеящиеся готовые изделия

Использование эластомерных самоклеящихся продуктов может быть полезным для пользователя по нескольким причинам. Самоклеящиеся уплотнители используются, помимо прочего, для установки в качестве защиты при транспортировке предварительно собранных узлов, а так же прочих временных вариантах использования.

Правила качественного использования

Температура склеивания оптимально составляет от 20 до 30 °C в сухих помещениях. Если возможно, не работайте при температуре ниже 10 °C. Температура хранения при 18 °С и относительной влажности около 55%.

Воздействия, которые влияют на адгезионную прочность самоклеящейся пленки: высокая влажность, жиры, масла, пыль, грязь на поверхностях приклеенных частей.

Хранение и долговечность

В принципе, для самоклеящихся прокладок можно предполагать только ограниченный срок годности. Срок службы пленки меньше, чем 12-месячный гарантийный срок на самоклеящиеся изделия. Поэтому особенно важно соблюдать инструкции по хранению и обработке. Мы рекомендуем использовать самоклеящиеся продукты в течение шести месяцев.

Условия гарантии

Продукт должен быть использован в течение шести месяцев с момента доставки, соблюдая указанную выше температуру хранения, влажность и инструкции по обработке. Для продуктов, обработанных позднее, никакая гарантия не распространяется.

Экологически чистый материал и производство

Отметим, что ТЭП (TPE) является экологически чистой альтернативой и перерабатываемым материалом, не содержащим ПАУ.

Полициклические ароматические углеводороды, также обозначаемые аббревиатурой ПАУ, представляют собой группу химических соединений бензола. Это крошечные твёрдые частицы, которые присутствуют в природе во многих вариациях с долей от около 0,2 до около 7% в нефти. Переработка нефти также делает их полезными в важных составных компонентах резиновых смесей, таких как пластификаторы и индустриальные масла, а также и в уплотнителях.

Специальные типы ПАУ классифицируются Европейским Союзом как канцерогенные, мутагенные или токсичные. Попадая в окружающую среду, они накапливаются в почвах, растениях и воздухе. Поэтому необходимо соблюдать осторожность, чтобы свести к минимуму использование химических веществ, содержащих ПАУ. Концентрации Теги

Обзор термопластичных полиуретанов (TPU) разной эластичности и твёрдости.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

До некоторых пор я был уверен, что все полиуретаны примерно одинаковы.

Чем вообще интересны термопластичные полиуретаны?

А вот чем. Это эластичные пластики, с идеальной свариваемостью, хорошей стойкостью при нахождении в атмосферных условиях, очень низкой истираемостью.

Это не фразы из Википедии, это всё проверено на личном опыте.

Например, свариваемость. Ни одну деталь толщиной всего в один периметр ни из одного полиуретана мне не удалось разорвать по слоям как я ни старался:

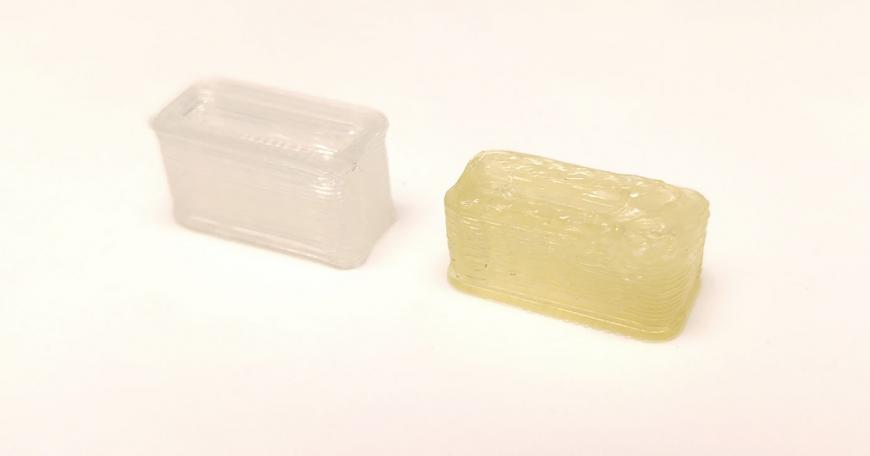

Стойкость при нахождении в атмосферных условиях.

Слева лежавшая в помещении, справа год на солнце. На верх второй детальки внимания не обращайте, это был изначально брак, поэтому её не жалко было «пытать».

Напильниками полиуретан не пилится почти вообще никак. После нескольких усердных движений даже заметных следов может не остаться:

С какими пластиками можно ещё сравнить TPU?

Свариваемость у них в общем такая же хорошая, как и у полиуретанов.

И так же как и TPU склеивать их проблематично. На данный момент доступные клеи для них мне неизвестны, рад если кто-то в комментариях напишет чем их всё-таки можно склеить.

По простому, если смять тонкую полиуретановую, деталюшку, она вернёт свою форму почти полностью. Если смять ТПЕ, то останутся заломы:

На самом деле, это важное свойство не только для итоговой детали, но и для процесса печати.

Вот для примера, как ведут себя прутки TPE и TPU при растяжении:

Как видно, упругая деформация TPE довольно быстро превращается в необратимую пластическую.

А полиуретан восстановился полностью.

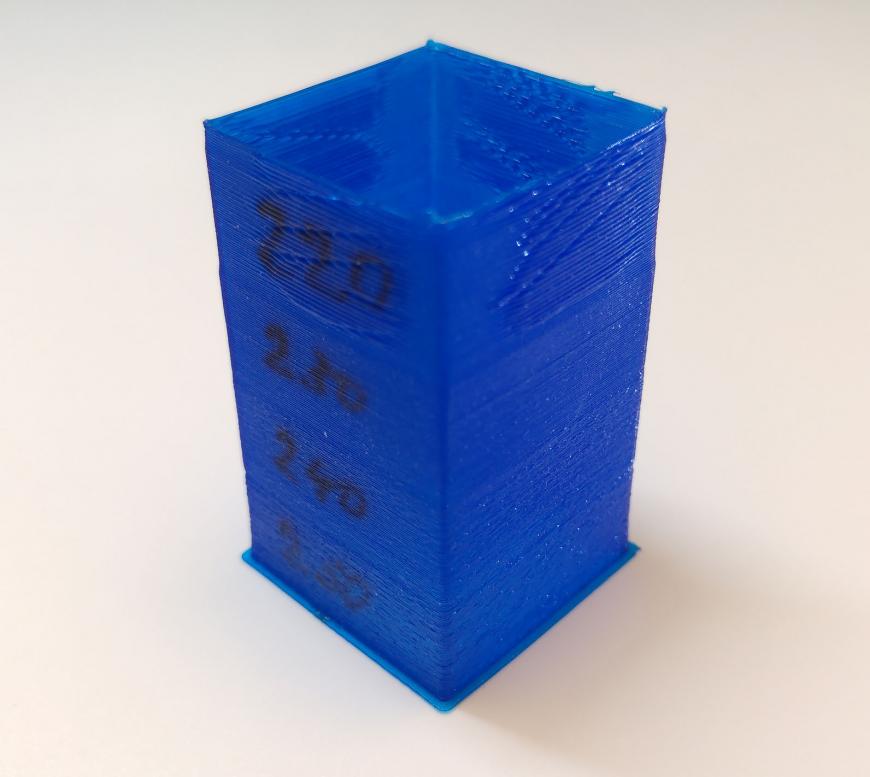

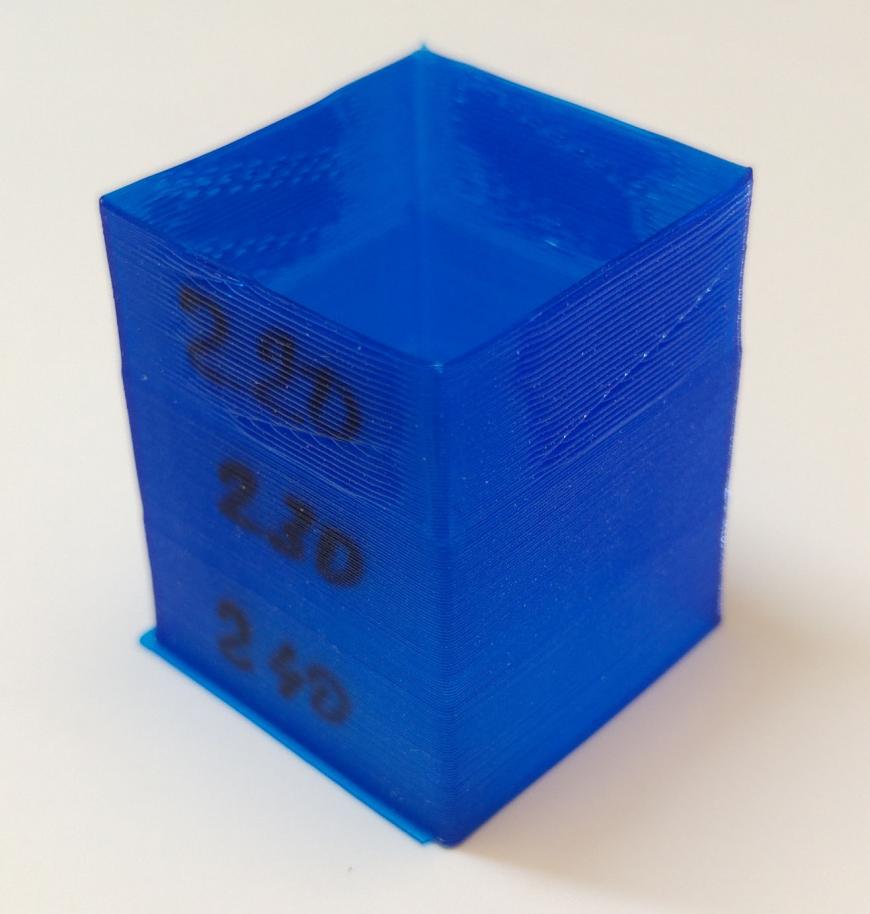

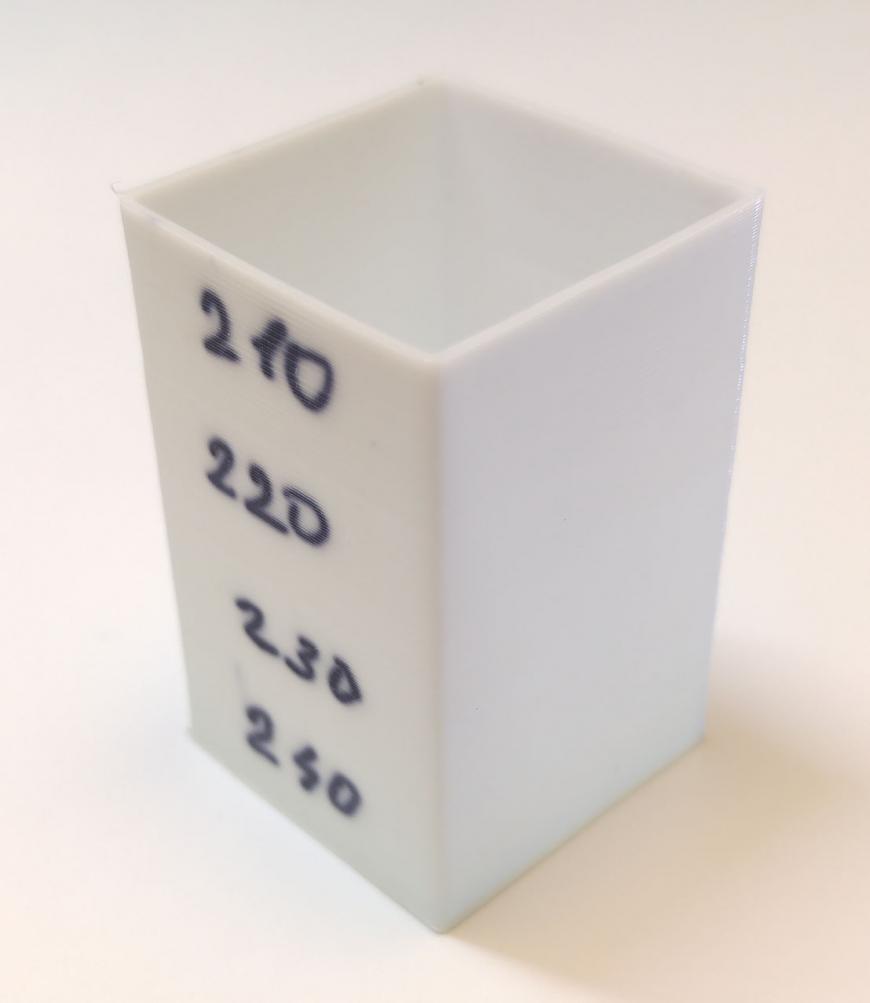

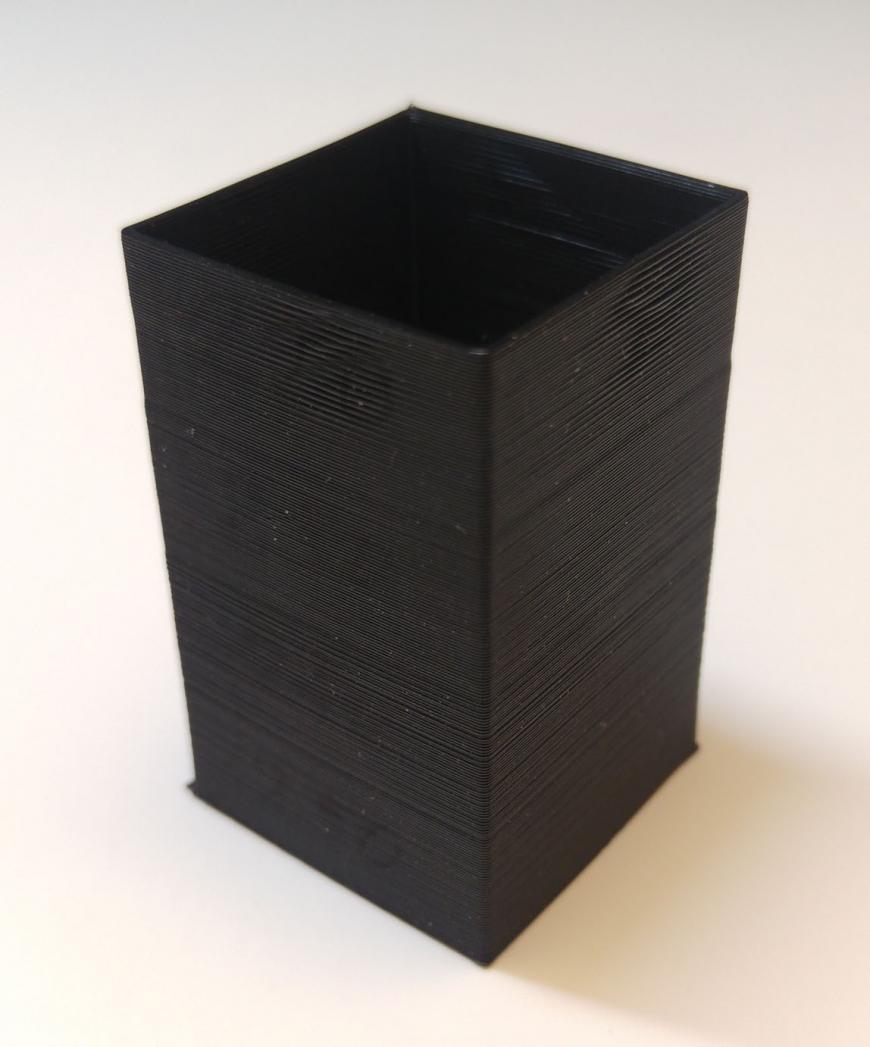

В качестве тестовых образцов я обычно печатаю температурные столбики, толщиной в один периметр, с разной температурой через каждый сантиметр столбика.

Это позволяет выявить рабочий диапазон пластика, свариваемость и косвенно его гигроскопичность.

Самый мягкий и эластичный полиуретан из линейки производителя. Скорее напоминает силикон.

Прям вот очень мягкий.

Дефект на 220 градусах вызван тем, что что при этой температуре пластик тоже густой и тонкая стенка из-за своей большой мягкости начинает гулять под соплом с густым пластиком. Впрочем при повышении температуры всё ок даже на такой тонкой стенке. Пузыри на 240-250 градусах это как раз та влага о которой я упомянул чуть ранее и которую полиуретан впитывает с удовольствием. Конечно не так, как нейлон, но больше чем PETG.

Вот, к примеру печать им же, но хорошенько просушенным:

Видно на 240 градусах никаких пузырей уже нет.

Рекомендую печатать им на 230, при просушке на 240 градусах.

Все дальнейшие тесты были только хорошо просушенным пластиком!

Итого. Пластик очень эластичен. Поэтому, прежде чем его заказать, вы должны быть уверены, что ваш принтер способен печатать такими мягкими материалами.

Впрочем производитель бесплатно раздаёт всем желающим свои пробники. И можно относительно безболезненно проверить сможет ли ваш принтер печатать таким пластиком. Так же их можно использовать для проверки устойчивости той или иной разновидности полиуретана к интересующему вас растворителю или маслу. Ведь использование в качестве прокладок это один из наиболее очевидных применений этого материала. Но о пробниках чуть позже.

Более жёсткий полиуретан. Но тем не менее существенно более мягкий чем последующие варианты.

И несколько более мягкий, чем эластомеры некоторых других производителей.

Печатается он уже хорошо на всём температурном диапазоне (производителем заявлено 205-235):

Фокусироваться на белом фотоаппарат категорически отказывается, даже в ручном режиме, так что придётся поверить на слово, что деталь на всём диапазоне идеальна.

Тонкая стенка держится достаточно уверенно и не изгибается под соплом даже на минимуме температуры из рабочего диапазона.

Ещё я у Spring заметил одну интересную особенность. Его поверхность с очень большим коэффициентом трения. Он как бы покрыт (в том числе и после печати) чем-то очень нескользящим.

Как бы это объяснить. Вот если кто брал в руки мелкую толчёную канифоль или раствор канифоли в спирте проливал на руки и высушивал и тёр потом, вот эффект примерно такой, как от канифоли на пальцах.

Не знаю, фича это или баг в пластике, но такой момент есть. В остальных модификациях этого эффекта или нет или он выражен значительно меньше.

Итого. Я бы сказал это наиболее оптимальный вариант. Хотя тут конечно всё от назначения зависит. С одной стороны он более жёсткий, чем предыдущий, соответственно проще в печати, но в тоже время он существенно более мягкий чем следующие. Тем обиднее, что прозрачной версии его не бывает.

На этом месте должен был быть полиуретан чуть более жёсткий, чем Spring, чтобы им можно было печатать проще и быстрее, иметь прозрачный вариант, как наиболее универсальный.

Но к сожалению у этого производителя такого варианта нет, поэтому переходим к следующей модификации.

Это уже гораздо более жёсткий и менее эластичный вариант. Трудно с чем-то его сравнить. Скажем так, по эластичности это уже явно не резина, и даже не жёсткая резина. Возможно из подобного материала делают полиуретановые молотки для керамогранита.

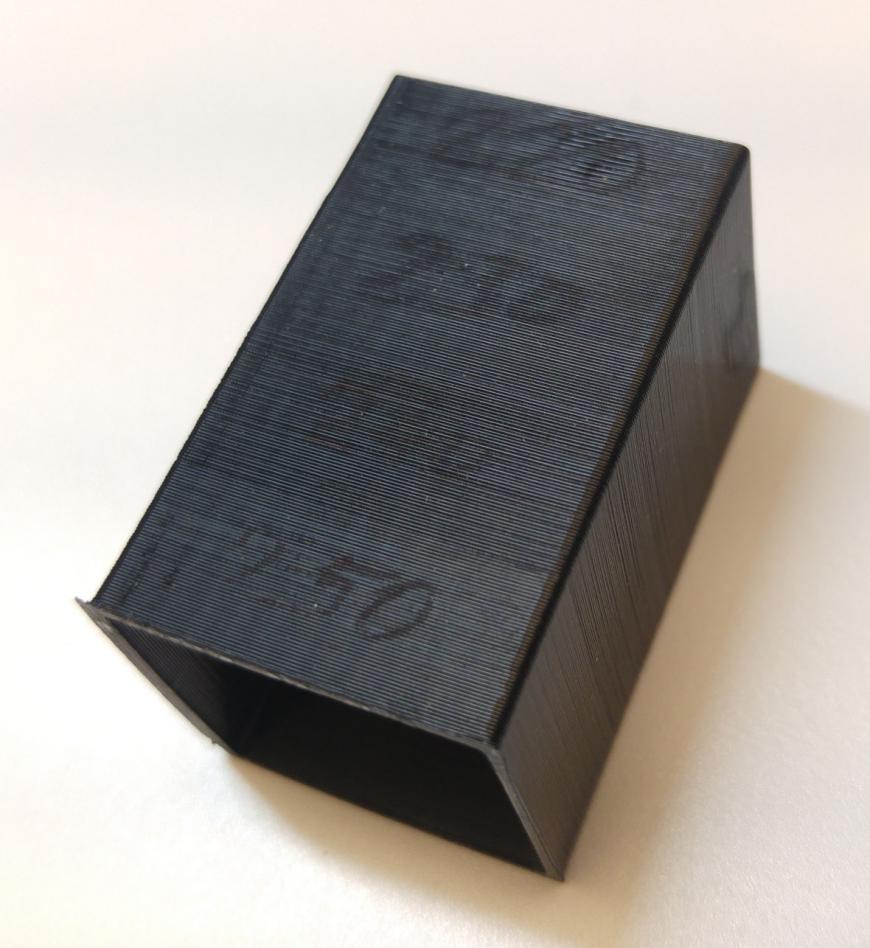

Печатать им уже совсем просто.

Печатал на 220-250, как и заявлено производителем. На 220 густой и слегка есть дефект, аналогичный как на Soft. На остальном диапазоне дефектов нет, деталь в реальности выглядит приличней, чем на фото.

Итого. Затрудняюсь чётко описать назначение этого материала. Ну наверно первые потребители, это те, кому нужна именно такая твёрдость и эластичность. Ну и возможно те, кому хочется попечатать эластомерами, но принтер этого не очень-то позволяет.

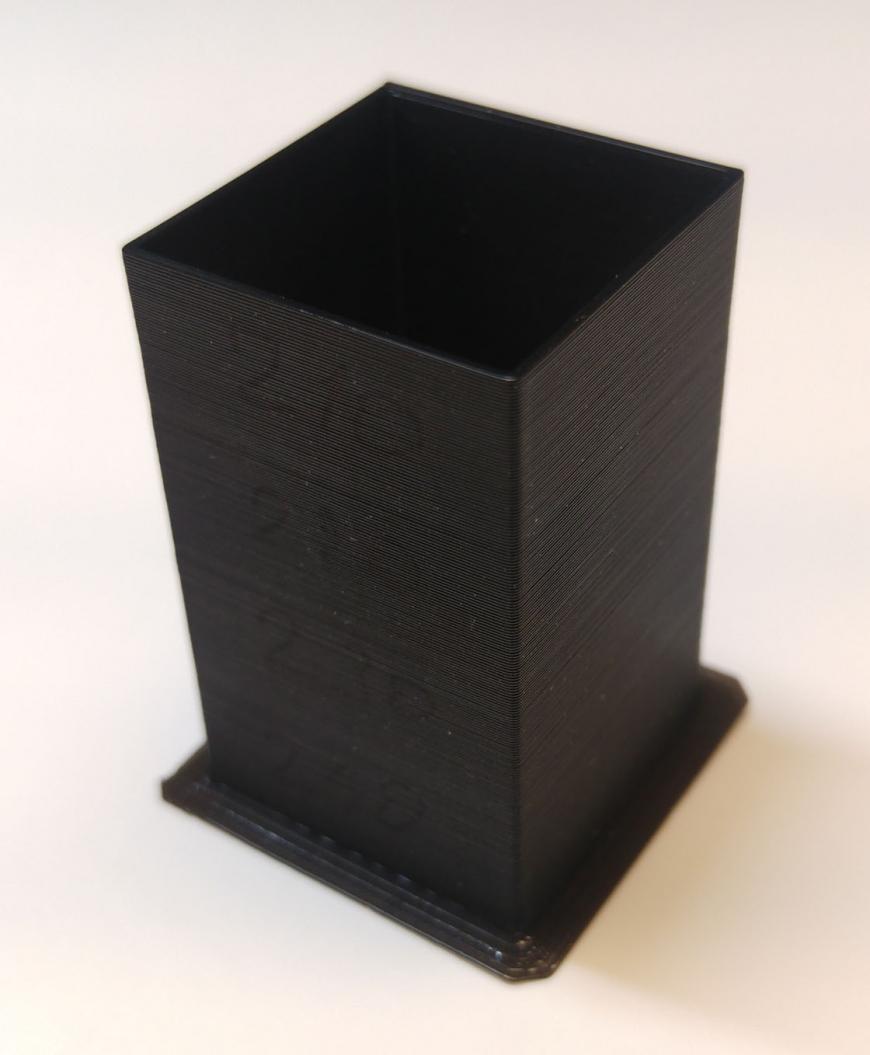

Это ещё боле жёсткий полиуретан. По твёрдости и эластичности скорее в чём-то напоминает SBS. Но разумеется по прочности и свариваемости они просто на разных планетах. Полиуретан есть полиуретан, разодрать и сломать его разумными усилиями просто невозможно.

Разумеется печатать им будет так же легко на любом принтере как и жёсткими пластиками.

Итого. Почему то, когда я попробовал этот филамент, я решил, что из него будут получаться отличные ударостойкие корпуса. Разбить его, невозможно, всё-таки это какой-никакой эластомер, в тоже время он достаточно жёсткий, что позволяет сохранять форму корпуса под нагрузкой.

Тем не менее это всё таки не ABS и даже не PETG, некая гибкость всё же есть и стенки должны быть потолще. Возможно из этого материала будут получаться славные шестерёнки, правда не мелкие. Они будут беречь остальную трансмиссию, в виду свей некоторой эластичности. А низкая истираемость полиуретана позволит им служить долго. Ну и треснуть такая шестерёнка внезапно не сможет.

В конце небольшое видео сравнения мягкости этих пластиков:

Теперь несколько практических примеров использования эластомеров.

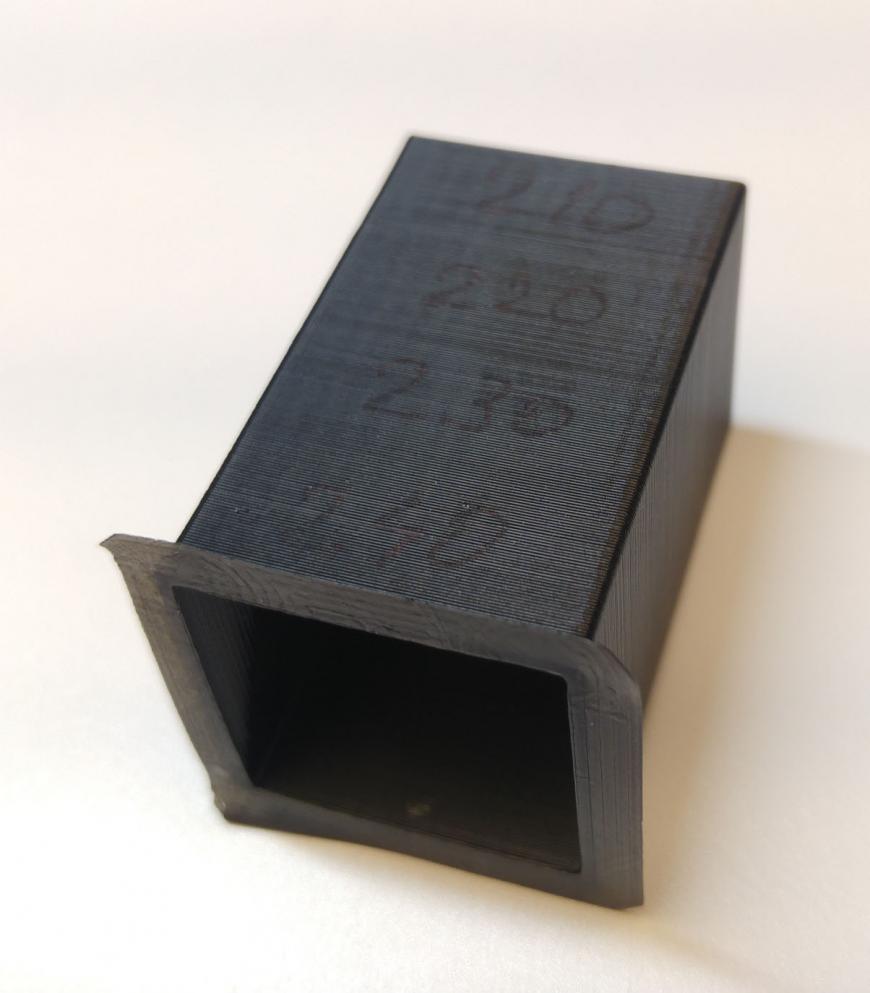

Напечатал несколько заглушек для компьютера: на SATA Power, SATA Data, USB, Jack 3.5, Molex

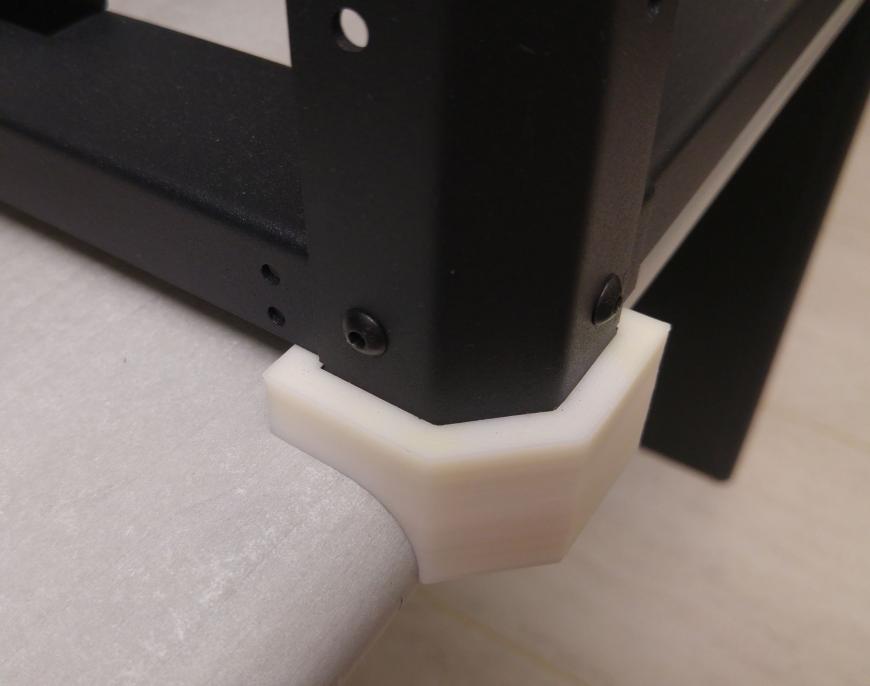

Ножки на свой новый принтер:

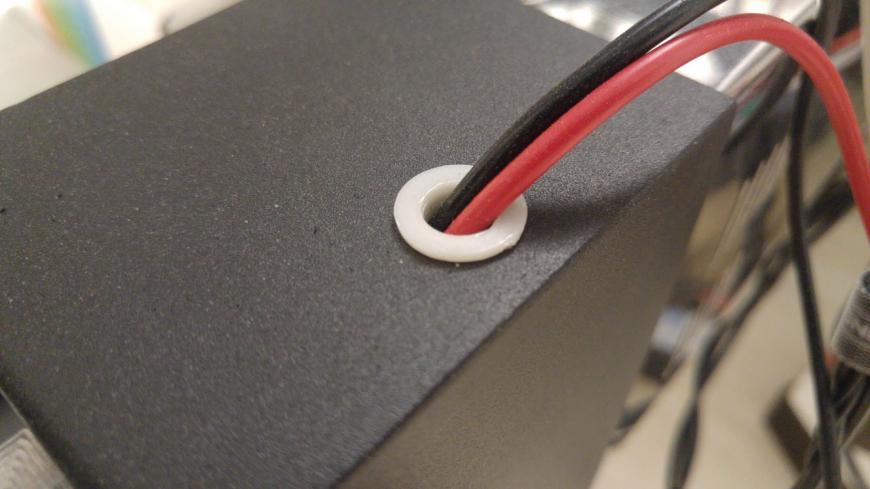

Мягкое колечко в отверстии стального корпуса:

Крышка на объектив камеры:

Ещё несколько применений есть в моём профиле.

Итого. Полиуретаны разные нужны, полиуретаны разные важны. Мне нравятся полиуретаны, мне нравится, что у одного производителя есть ряд полиуретанов разной жёсткости и эластичности.

Кстати насчёт терминологии. Жёсткость и эластичность это не разные определения одного явления. Например Flex Soft из обзора и пластилин имеют примерно одинаковую жёсткость, но вот Flex Soft очень эластичен, а пластилин вообще нет (он пластичен). Или чистый алюминий (не дюраль). Он жёстче и пластилина и всех полиуретанов, тем не менее по эластичности он как пластилин, а не как полиуретан.

Теперь о бесплатных пробниках.

Особенно это актуально с учётом высокой цены полиуретанов.

Пробники этих (и не только этих) пластиков производитель высылает бесплатно всем желающим, получателем оплачивается только стоимость доставки.

Страничка заказа пробников:

Пробников 10 штук. Можно выбрать любые из ассортимента производителя, а это разные вариации полимеров: ABS, HIPS, PLA, Nylon, TPU, PETG, PP, PC.

Но поскольку меня интересовал только полиуретан, я попросил прислать по два пробника полиуретанов вместо других пластиков, чтобы помимо тестовых столбиков напечатать ещё что-то полезное. И производитель пошёл мне на встречу.