Что лучше углеволокно или стекловолокно

Digitrode

цифровая электроника вычислительная техника встраиваемые системы

Каковы различия между углеродным волокном и стекловолокном

Углеродное волокно и стекловолокно – это универсальные материалы, доступные для различных целей, включая кузова автомобилей и лодок. Есть даже продукты, которые используют и то, и другое в разных областях. Хотя углеродное волокно и стекловолокно имеют много общего, в том числе прочность и долговечность, эти два материала сильно различаются.

Углеродное волокно состоит из небольших нитей атомов углерода, которые объединяются в нити, сплетенные вместе, чтобы образовать невероятно прочный и легкий материал. Стекловолокно состоит из небольших стеклянных волокон, которые соединяются вместе, образуя материал. Стекло изготовлено из кремния, а не углерода.

Как углеродное волокно, так и стекловолокно используются для изготовления корпусов судов из-за их прочности и легкого веса, но они также подходят для других целей. Углеродное волокно, которое в 10 раз прочнее стали, используется для изготовления стержней клюшек для гольфа. Стекловолокно используется для изоляции домов и предприятий.

Углеродное волокно не имеет серьезных проблем со здоровьем, потому что оно производится как цельный материал, в отличие от стекловолокна, которое состоит из крошечных стеклянных частиц. Стекловолокно, не покрытое эпоксидной смолой, может вызвать раздражение кожи и вызвать сыпь, если вы дотронетесь до нее. Маленькие частицы стекла действительно порезают кожу. Стекловолокно особенно опасно при его вдыхании, поскольку оно может порезать слизистую оболочку легких.

Углеродные волокна представляют собой нити атомов углерода, сплетенных вместе, чтобы создать единую массу, в то время как стекловолокно требует эпоксидной смолы или покрытия, чтобы сохранить свою прочность и долговечность. Без жесткого внешнего покрытия стекловолокно легко развалилось бы. Углеродное волокно не требует покрытия или эпоксидной смолы.

Кевлар, карбон, стекловолокно, стоимость и свойства

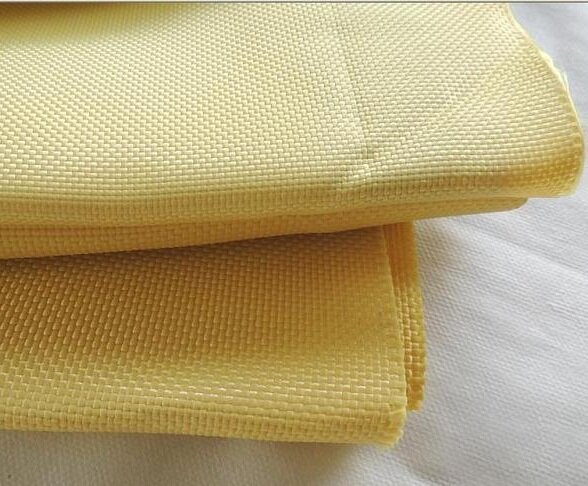

Стекловолокно, стеклопластик, fiberglass

При производстве стеклоткани используется парафин и если формовать ее в таком виде, то хороших прочностных характеристик вам не видать. Поэтому стекловолокно необходимо отжечь до полного удаления парафина в муфельной печи, либо приобретать уже отожженную «стеклоткань для эпоксидной смолы». Что настоятельно рекомендуется. Стоимость 1 кг стекловолокна в зависимости от толщины и плетения изделия варьируется от 500 до 5000 руб. Более дорогими получаются очень тонкие листы, так как они продаются погонными метрами и чтоб купить килограмм стеклоткани толщиной 0.02 мм придется отмотать 50 погонных метров ткани.

Карбон, углеродное волокно, углепластик, carbon

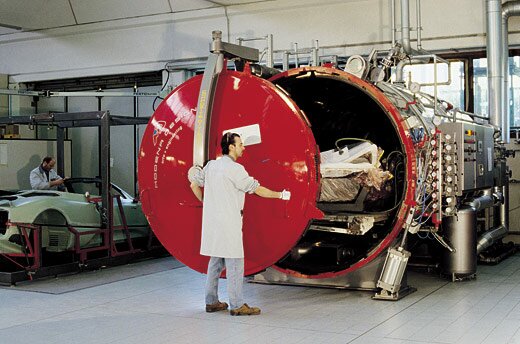

Прочность карбона в основном зависит от качества применяемой эпоксидной смолы. Самые лучшие углеткани продаются уже пропитанными смолой, остается только уложить их в форму и отправить в автоклав для застывания.

Изготовление формы: Чтобы изготовить простейшую матрицу необходимо иметь готовый по форме образец бампера, капота либо любой другой детали изготовленных из любого материала, либо используя готовый заводской образец. Для избежания прочного склеивания образца с будущей матрицой, ее необходимо промазать слоем разделителя. В качестве разделителя может служить мыло, эдельвакс, воск растворенный в бензине, Циатим-221, кремнеорганические смазки. В качестве основы для матрицы, можно использовать монтажную пену, гипс, а также композитные материалы. Если матрица выполняется из композитных материалов, то самым дешевым ее источником является стекловолокно пропитанное обычной эпоксидной смолой. Если матрица имеет сложную форму, то ее приходится делать разъемной, в одном или нескольких местах. Места разъема должны быть зафиксированы и иметь точную позицию друг относительно друга. Лучше всего подходит штифтовое позициолнирование с последующим скреплением болтами.

Все монококи самых современных суперкаров и формулы один, выполняются с использованием углеродного волокна, для большей прочности в конструкцию добавляют титановые и сотовые структуры. Именно из за карбоновой конструкции эти автомобили так дороги. Мало того, что сам материал не дешев, так еще и все производство происходит практически полностью в ручном режиме.

В домашних условиях изготовить такой же прочный карбон как и в заводских, скорей всего не получится, так как для качественного формования крупных деталей, понадобиться большой вакуумный автоклав, позволяющий формовать в вакууме и при заданной иногда немалой температуре, более 150 градусов.

Эпоксидные смолы застывающие при комнатных температурах не обладают и половиной той прочности, нежели полимеризованные с заданной картой температур, в условиях вакуумного автоклава.

Небольшой список компаний производящих carbon:

Toray

FORMAX

Porcher Industries

Seal SpA

SGL Group

Mapei

Zoltek

Saertex

Ballar

Hexcel Corporation

Taiwan Electric Insulator

A&P Technology

FTS SpA

Epotech

Zyvex Technologies

Isovolta AG

Сравнение удельного веса армирующих волокон и разрывной прочности.

Разница между углеродным волокном и стекловолокном

Разница между углеродным волокном и стекловолокном

И углеродное волокно, и стекловолокно являются обычно используемыми материалами, и между этими двумя материалами имеются зазоры. Давайте посмотрим на различия между углеродным волокном и стекловолокном.

Состав: углеродное волокно обычно получают путем предварительного окисления и карбонизации полиакрилонитрильного волокна. Основным компонентом является углерод, не менее 90%. Стекловолокно изготавливают из стекла в качестве сырья, обрабатывают путем растворения при высокой температуре, волочения, намотки и т.д., при условии, что в состав входит диоксид кремния, оксид алюминия, оксид кальция, оксид бора, оксид магния, оксид натрия и тому подобное.

Основа: Мы знаем, что и углеродное волокно, и стекловолокно используются в виде композиционных материалов для формования. Углеродное волокно может быть объединено со смолой, металлом и неорганическими неметаллическими материалами, чтобы сформировать композитный материал, и большая часть стекловолокна объединена со смолой, чтобы сформировать армированный стекловолокном пластик.

Эксплуатационные характеристики: отличительная маркировка из углеродного волокна легкая и высокая, что позволяет добиться снижения веса конструкции при одновременном удовлетворении прочности использования. Кроме того, он обладает высоким модулем, малым коэффициентом теплового расширения, высокой термостойкостью, коррозионной стойкостью, отличной конструкцией и возможностью пропускания рентгеновских лучей. Преимущество высокой скорости чрезмерного нанесения велико, но недостаток углеродного волокна в том, что оно хрупкое. Рабочие характеристики стекловолокна имеют определенное расстояние по сравнению с углеродным волокном, и преимущество заключается в высокой механической прочности и высокой изоляции, а недостатком является низкая износостойкость.

Использование: материалы из углеродного волокна широко используются в аэрокосмической, военной, автомобильной, спортивной и развлекательной отраслях. Стекловолокно также используется в этих областях. Разница в том, что использование углеродного волокна выше.

Статья Дмитрия Залютаева: “КАРБОН” против “СТЕКЛА”

Публикуем статью Инструктора АПДКС по фридайвингу Дмитрия Залютаева, по вопросу выбора ласт.

Небольшое вступление или «Почему»

В одной специализированной группе на Фейсбуке я написал статью про то, как я вижу различия между Карбоновыми и Стеклопластиковыми ластами, чтобы аргументировать свою позицию о преимуществе карбона. К моему удивлению, сначала статью попросили расшарить для общего доступа, а потом и вовсе перепостить во ВКонтакт. Поэтому публикую.

Надеюсь, что кому-нибудь пригодятся мои заметки.

Дело в том, что как подводный охотник я прошел долгий и извилистый путь в ластах-разножках, сменив на этом пути не одну пару ласт и протестировав при выборе большое количество образцов. И потом, до появления моноласты, еще долго «трепыхался» в бассейне в би-ластах. А поскольку, кроме того, я еще и немножечко инженер, то надеюсь, что смогу более-менее объяснить, почему большинство тех, кто много и долго ныряет в би-ластах в итоге приходят к стеклу, к сэндвичу, а затем и к карбону.

Лирическое отступление или «С чего все начиналось».

Началось все с пластиковых Спорасабов, а также практически сразу с попыток воткнуть туда хоть что-то немного менее дубовое и более производительное, чем штатные пластиковые лопасти. Сначала туда воткнулся чуть более мягкий пластик от Омер, но это не спасало от судорог мышцы стоп и лодыжек, после продолжительного плавания и ныряния, а скорость продвижения при борьбе с течениями на мысах все равно удручала. О том, что любые пластиковые ласты быстро «забивают» остальные мышцы ног я уже просто молчу.

Чуть позже, по случаю были прикуплены стеклопластиковые б/у-шные лопасти Дипмастер (тот, еще старый Дипмастер, а не новый бренд выкупленный Ляденко). Это были все равно жесткие лопасти – на то время считалось, что только жесткие лопасти могут нормально толкать. (наверно тяжкое наследие скоростников), да. Конечно, работали они гораздо более продуктивно, чем просто пластик, но ноги от судорог это не спасало, а забитые мышцы были стимулом находиться в поиске чего-то лучшего.

Потом у меня было уже много разных ласт, арсенал расширялся с каждым годом: более жесткие Leaderfins Medium, потом еще одни «на зиму». Гонял в Skorpio, C4, всякие Anax, XT и другой греческий карбон, разное стекло, авторский карбон. Но те самые первые Лидеры Экстра-Софт в пользовании до сих пор. Отличнейшие пластины, по соотношению «Цена»/«Выхлоп», не имеющие себе равных.

В общем, в результате долгого процесса подбора лопастей, а также теста ласт от простого «дай попробовать» до «давайте притащим в бассейн все, что есть и сравним» было сделано несколько интересных выводов и выявлено несколько закономерностей.

Наука и техника или «немного цифр»

Модуль упругости.

Стекловолокно, в среднем до 70-90 ГПа.

Углеволокно, в среднем до 350-400 ГПа

О чем «говорит» модуль упругости?

Казалось бы налицо абсолютное превосходство углеволокна над стекловолокном, модуль упругости у первого больше в 4-5 раз (. )

Но это для однонаправленных, ориентированных волокон, а у композиционных материалов, т.е. стеклопластиков и углепластиков на основе эпкосидных и полиэфирных смол, модуль упругости, как правило меньше – до 60 ГПа для стеклопластика и до 150 ГПа для углепластика. Как же так получается?

А дело в том, что и углепластик, и стеклопластик формируют сначала путем плетения углетканей и стеклотканей на основе отдельных волокон, а потом склеивания в одно целое нескольких слоев таких тканых полотен, где связующим веществом выступают эпоксидные (для углепластика и стеклопластика), а также полиэфирные (для стеклопластика) смолы. И конечный продукт очень сильно зависит уже и от типа и качества плетения тканей, и от способа укладки слоев, и больше всего от характеристик связующих смол. Но, обратите внимание, все равно у карбона модуль упругости практически в 2-2,5 раза выше!

Тут читатели могут сказать – Ну и что?

Какой смысл для фридайвера или ныряльщика вообще, во всей этой разнице между модулями упругости отдельных материалов?

Прежде чем окончательно ответить на этот вопрос, нужно рассмотреть механику или даже биомеханику процесса продвижения в воде с помощью длинных ласт разножек и об этом чуть ниже.

Биомеханика продвижения в ластах или «немного о технике «грябания»

Как мы плывем под водой?

С моноластой все относительно очевидно. Если немного упрощенно, то моноласта представляет собой широкий и короткий плавник, приводящийся в движение мощным волнообразным движением всего тела спортсмена, таким образом, что при перемещении рабочей плоскости вверх и вниз, благодаря работе стопы в голеностопном суставе, формируется угол атаки плоскости, отбрасывающий поток воды назад и обеспечивающий импульс продвижения вперед. И при таком положении дел уместны всякие жесткие варианты типа Лунасет-а и иже с ним. Условно говоря, можно «встать» на монку и «оттолкнуться» от нее.

В разножках так не получается. Не хватает мощности в работе одной ноги. Вернее получиться может, но недолго, очень быстро ножки «отключатся». Естественный процесс отбора привел к тому, что жесткие, короткие ласты ушли в прошлое и на смену им пришли длинные и более мягкие. Для таких ласт существует две разных техники, приспособленные под так называемый J – строй и S – строй лопастей.

J– строй и амплитудная техника.

Классический вариант для лопастей из стеклопластика и карбона. На 2/3 длины от галоши – это относительно жесткая лопасть и на 1/3 мягкий кончик лопасти. В таких ластах ныряльщик плывет с широкой амплитудой и раскачкой корпуса. Первые 2/3 лопасти работают в начальный момент активного движения мышцами, за счет отбрасывания потока воды назад благодаря конструктивному изгибу лопасти и/или хорошо растянутому голеностопу. Последняя треть мягкого кончика отрабатывает тогда, когда активное движение, за счет мышц, замедляется и прогнутый кончик дополнительно отрабатывает поток воды назад. Работа ластами медленная с паузами в раскачке, чтобы кончик дорабатывал.

Характерный пример таких ласт – Skorpio от C4, в них я прямо чувствовал, как этот самый кончик лопастей активно отрабатывает и «доталкивает» в последней фазе гребка. Греческие XT-diving из этой же серии, да и многие другие.

В таких ластах можно «жахнуть» хорошо, но недолго, т.к. для увеличения скорости надо совершать более быструю силовую работу при сохранении широкой амплитуды и ноги будут быстро «забиваться». Еще. такие ласты провоцируют «велосипедить» при выходе с глубины – относительно жесткие 2/3 лопасти позволяют «наступать» на них и «шагать» по как по ступенькам. Собственно других вариантов поработать с техникой, изменить амплитуду и скорость гребка с пользой для дела я не знаю. Мелкая амплитуда для такого строя толком не работает – продвижение так себе, а ноги все равно быстро устают.

В бассейне, насколько я видел, спортсмены в таких ластах на дистанции гребут без выраженной фазы скольжения. Такая постоянная, размеренная, амплитудная работа.

S – строй и вариативная техника.

Вариант лопасти, у которой жесткость пропорционально снижается от галоши до самого кончика. Как правило, это мягкие композитные лопасти (стеклопластиковые, карбоновые и разнообразные сэндвичи), которые при работе начинают гнуться практически от самой галоши. Такие ласты уже позволяют плавать и нырять разной техникой.

Например, для медленного продвижения можно применить выше описанную технику с умеренно широкой амплитудой, только более плавную, мягкую и с меньшими justify. Лопасть будет гнуться одной С-кривой, отбрасывая поток назад, но без такой выраженной доработки кончиком, как J – строй. Да, скорость будет меньше, но и усилий потребуется значительно меньше.

Характерный пример таких ласт – сэндвичи Wave Carbon от Leaderfins, карбоновые Anax от XXOne и другие.

Для более эффективного и быстрого продвижения в таких ластах используют не увеличение амплитуды, а наоборот ее снижение с увеличением темпа. При такой работе, мягкая от самой галоши лопасть начинает сгибаться S-кривой, т.е. на длине лопасти формируется двойной изгиб – такая своеобразная волна, распространяющаяся вдоль оси продвижения. Вот эта волна и отбрасывает воду назад, давая импульс для продвижения. Самой большой ошибкой в таких ластах будет пытаться «жахнуть» амплитудно, с раскачкой корпуса, в силовой манере, как для J – строя. Лопасть S – строя, в этом случае, будет просто сильно «подламываться» практически у самой галоши, но без особого прироста в скорости.

В таких ластах можно хорошо «жахнуть» только за счет увеличения темпа, но сохраняя небольшую амплитуду перемещения ласт, тем самым ускоряя продвижение S-волны вдоль лопасти. Если жесткость пластин подобрана правильно, то такая техника не так сильно выматывает и позволяет мышцам меньше «закисляться».

Ну и самое главное, можно варьировать технику, начинать медленно и плавно, работая по С-кривой, или медленно с небольшой амплитудой по S-кривой, а потом добавить темпа без увеличения амплитуды, переходя на S-кривую, что позволит ускориться, а затем можно плавно вообще погасить амплитуду, перейдя в фазу скольжения.

В бассейне, спортсмены в таких ластах могут работать на дистанции с выраженной фазой скольжения и заметными фазами ускорения/замедления темпа работы ластами.

Правда, ласты и лопасти с S – строем очень требовательны к хорошей технике работы ногами, подгиб коленей нивелирует преимущества таких ласт, так что только «от бедра», только хардкор.

Возвращаемся к теме или «карбон против стекла»

Как мы выше рассмотрели, не зависимо от типа строя пластин и применяемой техники работы ластами, в любом случае, наши ласты в какой-то момент совершают работу за счет циклов изгиба-разгиба. Более упругий материал возвращает больше энергии и импульса в этих колебаниях и чем более упругий материал, тем меньше его внутренние потери!

Очевидно, что высокий модуль упругости углепластика позволяет сделать более упругие пластины, в которых будет меньше паразитных потерь.

Казалось бы, можно возразить, что применение большего количества слоев стеклоткани позволит получить достаточно жесткие и упругие ласты, но. Давайте вспомним, что композитная пластина ласт состоит из условно «рабочего» упругого тела (стекловолокно, углеволокно) и «паразитного» более аморфного наполнителя, связывающего рабочие слои (смола). Получается, что чем больше в лопасти рабочего тела и меньше смолы, тем меньше мышечных усилий потеряется в «паразитном» связующем теле. Поэтому много слоев равно больше смолы на их связывание и соответственно больше потерь.

В общем, с технической точки зрения, правильно изготовленные карбоновые ласты будут всегда лучше правильно изготовленных стеклопластиковых ласт такой же жесткости! А остальное уже зависит от ныряльщика.

Если техника работы в ластах не идеальна, если предпочесть J – строй пластин и амплитудную технику, то карбон будет все равно немного лучше стекла, но его преимущества будут не так очевидны. Другое дело S – строй, там действительно полностью раскрываются все преимущества карбона, т.к. при хорошей технике запускать волну в резком карбоне совсем другое дело, чем в стекле.

Получается, что по мере приобретения опыта, оттачивания техники, ныряльщик учится различать нюансы работы пластин и рано или поздно приходит к карбону, особенно это касается открытой воды, подводной охоты и ныряния в глубину. Там это более заметно и стоит попробовать хороший карбон, обратно на стекло никто уже не переходит.

Вот такой субъективный взгляд на ласты-разножки.

Что лучше углеволокно или стекловолокно

Удилища из стекловолокна первыми заменили натуральные материалы. Стеклопластиковые удилища это довольно распространенный вид удилищ, они пользуются спросом благодаря своей невысокой стоимости, неприхотливости в уходе и эксплуатации. Удилища из стекловолокна легко переносят транспортировку и неизбежные в этом случае микроудары о другие удилища или стойки. Удилище из стекловолокна не требует слишком бережного и осторожного обращения, что несомненно является большим плюсом. Фиберглассовые удилища обладают большой гибкостью и выдерживают большие нагрузки, но оплатой за это является низкая чувствительность и сравнительно большой вес удилища. Из ассортимента удилищ Адамс к удилищам из стекловолокна относятся: Удилище фидерное ADAMS PRO POWER FEEDER, Удилище поплавочное ADAMS NCH EXPLORER Bolognese и очень популярное у наших покупателей Удилище фидерное ADAMS EXTRA POWER FEEDER.

Отдельно стоит обратить внимание на би-спиральный карбон. Удилища, изготовленные из этого материала, отличаются повышенной прочностью и гибкостью, не теряя при этом в чувствительности. Например удилища ADAMS серии Bimax, такие как Спиннинг ADAMS BIMAX LIGHT, выдерживают изгиб до 180 градусов и отлично подходит как для дальних забросов, так и для ловли с лодки.

Композитные материалы это своего рода компромисс, в результате использования которого можно получить удилище с неплохими характеристиками и по доступной цене. Композит представляет собой углепластик с добавлением стекловолокна. Полученный таким образом материал, обеспечивает удилищам среднюю жесткость, неплохую дальность заброса, среднюю хрупкость и умеренную стоимость. Благодаря этим качествам, композитные удилища сегодня получили достаточно широкое распространение.

Таким образом, можно сделать вывод, что каждый из материалов, используемых для производства удилищ имеет свои преимущества и подбирать удилище следует исходя из условий, вида рыбной ловли и тех требований, которые вы предъявляете к удилищу. Удачного вам выбора!