Fdbnjв electric arc furnace авто

electric arc furnace

дуговая электропечь

Электропечь, в которой металл плавится за счет тепла от электрической дуги, горящей между электродами и металлом или между электродами.

[ГОСТ 18111-93]

дуговая электропечь (электротермическое устройство)

Электропечь (электротермическое устройство), в которой электротермический процесс осуществляется дуговым нагревом

[ГОСТ 16382-87]

печь дуговая

Электрическая печь, в которой теплогенерацию создают электрической дугой постоянного или переменного тока.

Дуговые печи применяют для выплавки стали (тип ДС), чугуна (тип ДЧ), цветных металлов (тип ДМ), ферросплавов (ферросплавные печи) и других материалов.

Дуговая сталеплавильная печь по сравнению с мартеновской печкой имеет ряд преимуществ. В дуговой печи можно получить более высокую температуру, чем в мартенах, что и требуется для получения легированных сталей. Это позволяет получать тугоплавкие сплавы. В дуговой печи отсутствует окислительное пламя, что позволяет создать в печах восстановительную атмосферу (газовую среду печи), а также обеспечивает меньший по сравнению с мартеновской печью угар легирующих элементов. В электродуговых печах можно выплавлять сталь с разнообразным содержанием углерода при любом количестве легирующих элементов, а также получать на рядовой шихте металл с весьма низким содержанием серы. В этом отношении дуговые печи идеально отвечали задачам производства высококачественных и легированных сталей.

Первые лабораторные дуговые печи были построены во второй половине XIX в. (фр. физик Депре, химик Пишон, нем. инж. В. Сименс, русский инж. Н. Г. Славянов и др.).

Первые промышленные дуговые печи были построены в 1898 г. фр. инж. Э. Стассано для выплавки чугуна емкостью 800 кг и в 1899 г. фр. инж. П. Эру для плавки стали емкостью до 3000 кг и мощностью до 450 кВт.

Дуговые печи являются печами-теплообменниками с радиационным режимом тепловой работы. В зависимости от условий горения электрической дуги различают:

— дуговую печь прямого действия, в которой электрическая дуга горит между вертикальным электродом и металлом (с зависимой дугой). Такие печи применяются в черной металлургии;

— дуговую печь косвенного действия, в которой электрическая дуга горит между двумя горизонтальными электродами над металлом (с независимой дугой). Такие печи иногда применяют в цветной металлургии;

— дуговую печь с закрытой (погруженной) дугой, в которой электрические дуги горят под слоем твердой шихты или жидкого шлака, куда погружены вертикальные электроды. Такие печи применяют для произвоства металлов и сплавов из руд (рудно-термические печи). Дуговые печи работают при атм. давлении (0,1 МПа), в разреженных парах переплавляемых металлов с давлением до 1 Па (вакуумно-дуговые печи) или в плазмообразующих газах (плазменные печи).

electric arc furnace

Смотреть что такое «electric arc furnace» в других словарях:

Electric arc furnace — An electric arc furnace (EAF) is a furnace that heats charged material by means of an electric arc. Arc furnaces range in size from small units of approximately one ton capacity (used in foundries for producing cast iron products) up to about 400 … Wikipedia

electric arc furnace — lanko krosnis statusas T sritis automatika atitikmenys: angl. electric arc furnace vok. Lichtbogenofen, m rus. печь дуговая, f pranc. four à arc, m … Automatikos terminų žodynas

electric-arc furnace — noun an electric furnace in which an electric arc provides the source of heat for making steel • Syn: ↑Stassano furnace • Hypernyms: ↑electric furnace • Part Holonyms: ↑steel mill, ↑steelworks, ↑steel plant, ↑ … Useful english dictionary

electric-arc furnace — noun a furnace using an electric arc as a heat source, especially for steel making … English new terms dictionary

(electric) arc furnace — Смотри дуговая печь … Энциклопедический словарь по металлургии

Electric arc — An electric arc is an electrical breakdown of a gas which produces an ongoing plasma discharge, resulting from a current flowing through normally nonconductive media such as air. A synonym is arc discharge. The phenomenon was first described by… … Wikipedia

arc furnace — n. an electric furnace in which the heat comes from an arc, as between electrodes … English World dictionary

arc furnace — a furnace in which heat is generated by an electric arc. * * * Type of electric furnace in which heat is generated by an arc between carbon electrodes above the surface of the material (commonly a metal) being heated. William Siemens first… … Universalium

arc furnace — noun : an electric furnace in which the heat is provided by an arc formed between two electrodes compare induction furnace … Useful english dictionary

Electric heating — is any process in which electrical energy is converted to heat. Common applications include heating of buildings, cooking, and industrial processes. An electric heater is an electrical appliance that converts electrical energy into heat. The… … Wikipedia

СОДЕРЖАНИЕ

История

Дальнейшие электродуговые печи были разработаны Полем Эру из Франции на коммерческом предприятии, основанном в Соединенных Штатах в 1907 году. Братья Сандерсон основали компанию Sanderson Brothers Steel Co. в Сиракузах, штат Нью-Йорк, установив первую электродуговую печь в США. Эта печь сейчас выставлена на Вокзальной площади в Питтсбурге, штат Пенсильвания.

Строительство

Электродуговая печь, используемая для выплавки стали, состоит из сосуда с огнеупорной футеровкой, обычно с водяным охлаждением в больших размерах, покрытого выдвижной крышей и через который один или несколько графитовых электродов входят в печь. В основном печь разделена на три секции:

Очаг может быть полусферической формы, или в печи с эксцентриковым подом выпускной печи (см. Ниже) очаг может иметь форму разрезанного пополам яйца. В современных плавильных цехах печь часто приподнимается над первым этажом, так что ковши и шлаковые котлы можно легко перемещать под любым концом печи. Отдельно от конструкции печи находится опора электродов и электрическая система, а также наклонная платформа, на которой стоит печь. Возможны две конфигурации: электродные опоры и откидная крыша с топкой, либо крепятся к приподнятой платформе.

Печи переменного тока обычно имеют рисунок горячих и холодных точек по периметру пода, причем холодные точки расположены между электродами. Современные печи устанавливают кислородно-топливные горелки в боковые стенки и используют их для подачи химической энергии в холодные точки, делая нагрев стали более равномерным. Дополнительная химическая энергия обеспечивается введением кислорода и углерода в печь; раньше это делалось с помощью фурм (полых труб из мягкой стали ) в дверце для шлака, теперь это в основном осуществляется с помощью настенных блоков впрыска, которые объединяют кислородно-топливные горелки и системы впрыска кислорода или углерода в один блок.

Плотность энергии

Для производства тонны стали в электродуговой печи требуется приблизительно 400 киловатт-часов (1,44 гигаджоулей ) на короткую тонну или около 440 кВтч (1,6 ГДж) на тонну ; теоретическое минимальное количество энергии, необходимое для плавления тонны стального лома, составляет 300 кВтч (1,09 ГДж) (точка плавления 1520 ° C (2768 ° F)). Следовательно, 300-тонная ДСП мощностью 300 МВА потребует приблизительно 132 МВт-ч энергии для плавления стали, а «время включения» (время, в течение которого сталь плавится с помощью дуги) составляет примерно 37 минут. Электродуговое производство стали рентабельно только при наличии обильного и надежного электричества и хорошо развитой электросети. Во многих местах комбинаты работают в непиковые часы, когда у коммунальных предприятий есть избыточные мощности по выработке электроэнергии, а цена на электроэнергию ниже. Это очень выгодно по сравнению с потреблением энергии при мировом производстве стали всеми методами, которое оценивается примерно в 20 ГДж на тонну (1 гигаджоуль равен примерно 270 кВтч).

Операция

Лом загружается в большие ведра, называемые корзинами, с дверцами типа «раскладушка» в качестве основания. Уложите лом в корзину, чтобы обеспечить хорошую работу печи; Тяжелый расплав кладется поверх легкого слоя защитного лоскута, поверх которого кладется еще лоскуток. Эти слои должны присутствовать в печи после загрузки. После загрузки корзина может перейти к предварительному нагревателю лома, который использует горячие отходящие газы печи для нагрева лома и рекуперации энергии, повышая эффективность установки.

После загрузки свод откидывается над печью, и начинается плавление. Электроды опускаются на скрап, зажигается дуга, и затем электроды устанавливаются так, чтобы врезаться в слой измельченного материала в верхней части печи. Для этой первой части операции выбираются более низкие напряжения, чтобы защитить крышу и стены от чрезмерного нагрева и повреждения от дуги. Когда электроды достигают тяжелого расплава у основания печи и дуги экранируются ломом, напряжение может быть увеличено, а электроды слегка приподняты, что удлиняет дуги и увеличивает мощность расплава. Это позволяет ванне расплава формироваться быстрее, сокращая время от выпуска к выпуску. Кислород вдувается в металлолом, сжигая или разрезая сталь, а дополнительное химическое тепло обеспечивается настенными кислородно-топливными горелками. Оба процесса ускоряют расплавление лома. Сверхзвуковые сопла позволяют струям кислорода проникать сквозь вспенивающийся шлак и достигать жидкой ванны.

Как только температура и химический состав будут правильными, сталь выгружается в предварительно нагретый ковш путем наклона печи. Для печей с простой углеродистой сталью, как только шлак обнаруживается во время выпуска, печь быстро наклоняется назад в сторону удаления шлака, что сводит к минимуму унос шлака в ковш. Для некоторых специальных марок стали, включая нержавеющую сталь, шлак также заливается в ковш для обработки в печи-ковше для извлечения ценных легирующих элементов. Во время выпуска некоторые добавки сплава вводятся в поток металла, и больше флюсов, таких как известь, добавляются в верхнюю часть ковша, чтобы начать образование нового слоя шлака. Часто в печи остается несколько тонн жидкой стали и шлака, чтобы образовалась «горячая пятка», которая помогает предварительно нагреть следующую загрузку лома и ускорить его плавление. Во время и после выпуска печь «переворачивается»: дверца для шлака очищается от затвердевшего шлака, проверяются видимые огнеупоры и компоненты с водяным охлаждением на герметичность, а электроды проверяются на предмет повреждений или удлинения за счет добавления новых сегментов. ; по окончании врезки летка заполняется песком. Для 90-тонной печи средней мощности весь процесс обычно занимает около 60–70 минут от выпуска одной плавки до выпуска следующей (время от выпуска к выпуску).

Преимущества для сталеплавильного производства

Использование ЭДП позволяет производить сталь из 100% исходного металлолома. Это значительно снижает затраты энергии на производство стали по сравнению с первичным производством стали из руды.

Еще одним преимуществом является гибкость: хотя доменные печи не могут сильно изменять свою производительность и могут оставаться в эксплуатации в течение многих лет, ЭДП можно быстро запускать и останавливать, что позволяет сталелитейному заводу изменять производство в соответствии с потребностями.

Хотя в дуговых сталеплавильных печах в качестве основного сырья обычно используется стальной лом, если чугун из доменной печи или чугун прямого восстановления доступен с экономической точки зрения, его также можно использовать в качестве сырья для печи.

Типичная дуговая печь для производства стали является источником стали для мини-завода, который может производить пруток или полосу. Мини-заводы могут быть расположены относительно близко к рынкам стальной продукции, поэтому требования к транспортировке меньше, чем для интегрированного завода, который обычно размещается рядом с гаванью для лучшего доступа к судоходству.

Производство стали в электродуговых печах приводит к снижению выбросов диоксида углерода примерно на 0,6 тонны CO 2 на тонну произведенной стали, что значительно ниже, чем при традиционном производственном процессе с использованием доменных печей и кислородной печи.

Проблемы

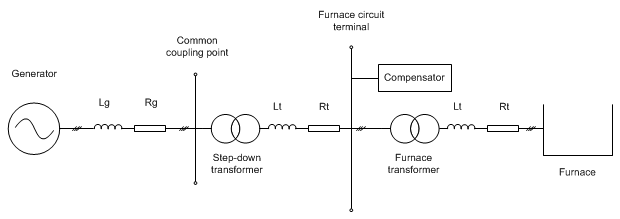

Из-за очень динамичного качества нагрузки дуговых печей энергосистемам могут потребоваться технические меры для поддержания качества электроэнергии для других потребителей; мерцание и гармонические искажения являются обычными побочными эффектами энергосистемы при работе дуговой печи.

Электродуговые печи прочие

Для выплавки стали используются дуговые печи постоянного тока (DC) с одним электродом в своде и обратным током через проводящую футеровку днища или токопроводящие штыри в основании. Преимущество постоянного тока заключается в более низком расходе электродов на тонну произведенной стали, поскольку используется только один электрод, а также в меньшем количестве электрических гармоник и других подобных проблем. Размер дуговых печей постоянного тока ограничен допустимой токовой нагрузкой имеющихся электродов и максимально допустимым напряжением. Техническое обслуживание пода токопроводящей печи является узким местом при длительной эксплуатации дуговой печи постоянного тока.

На сталеплавильном заводе печь-ковш (LF) используется для поддержания температуры жидкой стали во время обработки после выпуска из ДСП или для изменения состава сплава. Ковш используется в первую очередь, когда в процессе выплавки стали возникает задержка. Печь-ковш состоит из огнеупорного свода, системы обогрева и, если применимо, устройства для ввода газообразного аргона в нижнюю часть расплава для перемешивания. В отличие от печи для плавки лома, печь-ковш не имеет механизма наклона или загрузки металлолома.

Любители сконструировали множество дуговых печей, часто на основе комплектов для электродуговой сварки, содержащихся в кварцевых блоках или цветочных горшках. Несмотря на то, что эти простые печи являются сырыми, они могут плавить широкий спектр материалов, создавать карбид кальция и многое другое.

Способы охлаждения

Небольшие дуговые печи можно адекватно охлаждать за счет циркуляции воздуха над конструктивными элементами кожуха и свода, но для более крупных установок требуется интенсивное принудительное охлаждение для поддержания конструкции в безопасных рабочих пределах. Кожух и свод печи могут охлаждаться либо водой, циркулирующей по трубам, образующим панель, либо водой, распыляемой на элементы панели. Трубчатые панели могут быть заменены, когда они потрескались или достигли своего жизненного цикла термического напряжения. Распылительное охлаждение является наиболее экономичным и эффективным методом охлаждения. Оборудование для распылительного охлаждения можно заменять практически бесконечно; оборудование, которое прослужит 20 лет, является нормой. Однако в то время как трубчатая утечка сразу же обнаруживается в работающей печи из-за аварийных сигналов потери давления на панелях, в настоящее время не существует немедленного способа обнаружения утечки очень небольшого объема при охлаждении распылением. Обычно они прячутся за шлаковой оболочкой и могут гидратировать огнеупор в поде, что приводит к вырыву расплавленного металла или, в худшем случае, к паровому взрыву.

Плазменная дуговая печь

В плазменно-дуговых печах (PAF) вместо графитовых электродов используются плазменные горелки. Каждая из этих горелок имеет кожух с соплом и осевыми трубками для подачи плазмообразующего газа (азота или аргона) и выгорающий цилиндрический графитовый электрод внутри трубки. Такие печи можно назвать печами PAM (Plasma Arc Melt); они широко используются в промышленности по плавке титана и аналогичных отраслях металлообработки.

Вакуумно-дуговый переплав

Большинство марок стали плавят один раз, а затем разливают или разливают в твердую форму перед обширной ковкой или прокаткой до металлургически приемлемой формы. Напротив, стали VIM-VAR проходят еще две плавки с высокой степенью очистки под вакуумом. После плавки в электродуговой печи и легирования в сосуде для обезуглероживания кислородом аргона стали, предназначенные для вакуумного переплава, разливают в изложницы. Затем затвердевшие слитки направляются в вакуумную индукционную плавильную печь. Этот процесс вакуумного переплава очищает сталь от включений и нежелательных газов, оптимизируя химический состав. Операция VIM возвращает эти твердые слитки в расплавленное состояние в вакууме, свободном от загрязняющих веществ. Для этого строго контролируемого плавления часто требуется до 24 часов. Все еще охваченный вакуумом, чугун перетекает из тигля печи VIM в гигантские формы для электродов. Типичный электрод имеет высоту около 15 футов (5 м) и может быть разного диаметра. Электроды затвердевают под вакуумом.

Для сталей VIM-VAR поверхность охлаждаемых электродов должна быть отшлифована для удаления неровностей поверхности и загрязнений перед следующей вакуумной переплавкой. Затем заземляющий электрод помещается в печь VAR. В печи VAR сталь постепенно плавится по капле в герметичной камере. Вакуумно-дуговая переплавка дополнительно удаляет застарелые включения, обеспечивая превосходную чистоту стали и удаляя такие газы, как кислород, азот и водород. Контроль скорости образования и затвердевания этих капель обеспечивает постоянство химического состава и микроструктуры по всему слитку VIM-VAR, делая сталь более устойчивой к разрушению или усталости. Этот процесс доработки необходим для соответствия эксплуатационным характеристикам таких деталей, как вал винта вертолета, привод закрылков военного реактивного самолета или подшипник реактивного двигателя.

Для некоторых коммерческих или военных применений стальные сплавы могут проходить только одну вакуумную переплавку, а именно VAR. Например, стали для корпусов твердотопливных ракет, шасси или торсионов для боевых машин обычно требуют одной вакуумной переплавки.

Вакуумно-дуговый переплав также используется в производстве титана и других металлов, которые являются химически активными или требуют высокой чистоты.

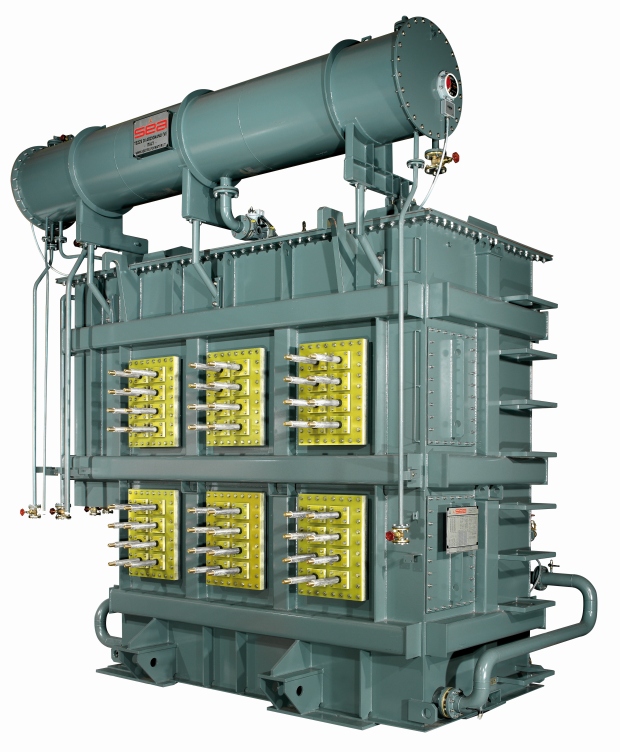

Rating power : up to 120 MVA

Insulating level: up to LI 350 kV

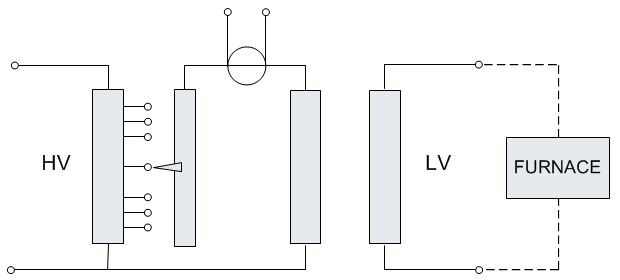

Furnaces transformers can be divided in the following categories according to the type of current:

DC furnaces

AC furnaces

The range of variation of the load cycles of furnace are quite wide, depending on size and general metallurgical requirements (for instance in melting or refining processes).

Melting types have heavy current fluctuations because of arc instability and of charge movement, comparing to the refining ones.

The main feature of furnace transformers is that they have primary side with high voltages and low currents and secondary side with low voltages and high currents.

DC Furnaces

In the melting process is used direct current; the transformer is installed combinated with a rectifier that powers the furnace.

DC furnace have higher resistance and put into the system less disturbances.

In these furnaces there is a specific need to stabilize the arc during the melting phase.

Another advantage of DC furnaces is that there is a lower electrode consumption per ton of steel produced; reasons is because the use of one electrode causes less electrical harmonics.

DC furnace transformers are used in the melt scrap metal (e.g. steel plants).

AC Furnaces

The AC Furnaces can be divided in:

EAF (Electric Arc Furnaces)

Reduction furnaces

Special furnaces

EAF transformers are suitable for steel furnaces, ladle furnaces (LF) and ferroalloy furnaces.

They work under critical and severe conditions caused by overcurrents and overvoltages generated by short circuits in the furnaces.

Arc furnace transformers are used for melting scrap metal. Usually when there is an EAF there is also an LF that is used to refine the metal melted by the arc furnace.

Such kind of transformers are three phases.

In front of EAF is usually installed a rectifier for a continuous and interrupted load.

Reduction furnace transformers are used in the metallurgical industry, mainly in the ferro-alloy applications (ferro-silicon, ferro-manganese, silicon metal, ferro-nickel and ferro-chrome) and metals production like copper, tin, zinc, etc.

Reduction furnaces usually are one phase.

Special application furnace transformers are used for electrode material reducing and electro waste refining, for instance.

High secondary currents and wide secondary voltages

(for steel up to 90 kA and for ferroalloy up to 160 kA)

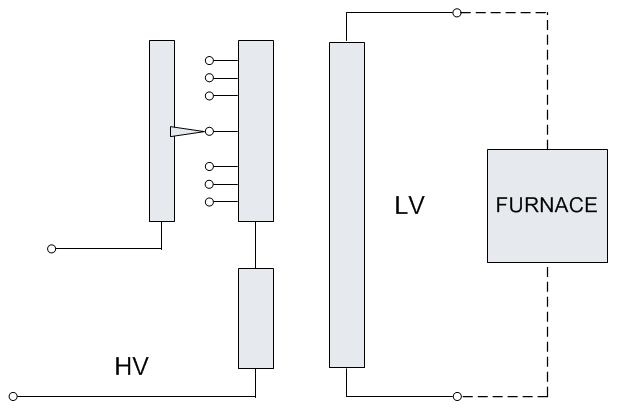

Voltage regulation options

Different solutions for each type of transformer with the purpose to get the most suitable configuration.

Direct regulation (variable flux voltage regulation) by taps on the high voltage winding

Regulation by an auxiliary transformer (booster regulation), a special circuit with two cores design in the same tank

Regulation by autotransformer (ATR)

Tap changer on primary side

This configuration is the most advantageous : it allows to use just one single magnetic core that means reduction of weight and losses.

The taps usually are placed on the neutral end of the primary winding.

The disadvantage is related to the step voltages that are not constant through the range of voltage regulation.

The transformers can be equipped with an additioning star-delta switch (by this way a wide range for the secondary voltage is obtained).

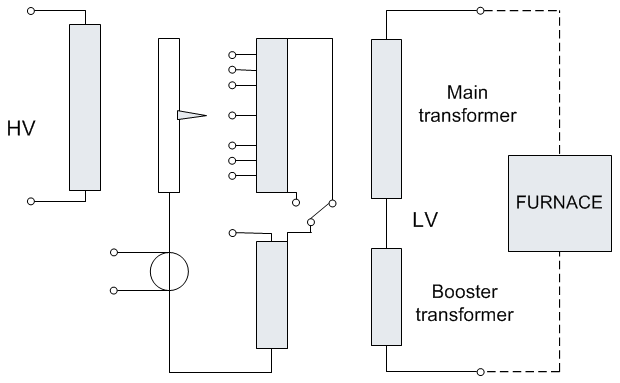

Booster transformer

Such solution is used with medium and large furnace applications.

The booster transformer increases the output of the fixed secondary voltage of the main transformer.

The tap changer is installed on the tertiary winding.

The voltage and current values of the tertiary are selected by the transformer manufacturer: such way offers an optimization of tapping operating condition.

The manufacturer with such configuration has the advantage that can select the most idoneus tap changer.

With this solution multiple voltages can be obtained; one option could be to use a series reactor with one OLTC.

Autotransformer

By this configuration is easy to get a system with small value and equal steps. It is used for larger furnace applications.

The autotransformer reduces the voltage down to the primary winding level of the furnace transformer.

The cores are two, housed in the same or separate tanks.

Maximum flexibility for the manufacturer of the transformer because he could choose the most suitable tap changer.