Формовочная машина для бараночных изделий

Формование тестовых заготовок для бараночных изделий и сухарных плит

Отлежка, натирка и формование бараночного теста

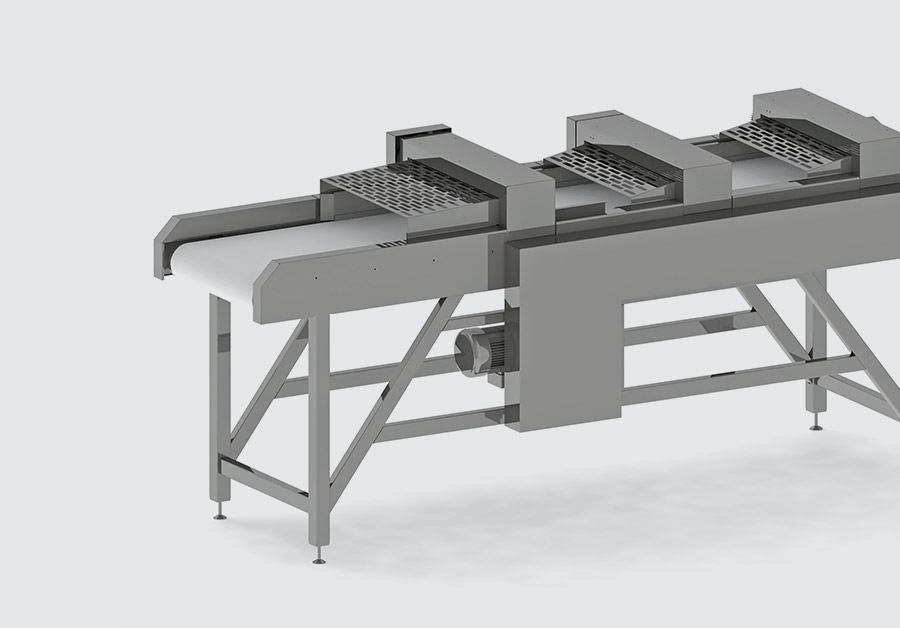

Тесто после 10-20 мин отлежки (выдерживание теста для протекания в нем физико-химических процессов) разрезают на куски по 5-15 кг и 3-4 раза пропускают через рифленые валки натирочной машины Н-1, Н-3, Н-4М (рисунок 1). После натирки пласт теста сворачивают и оставляют для отлежки на 10-20 мин. Натирка – это механическая обработка пшеничного теста с целью обеспечения однородности структуры и свойств теста.

Рисунок 1 – Натирочная машина

Соответствующие физические свойства бараночного теста достигаются не только внесением в него притвора или опары, но и применением механической обработки, а также созданием оптимальных условий для протекания биохимических и коллоидных процессов в период его натирки и отлежки. Большое значение в этот период имеет температура теста.

Натирочная машина Н-4М предназначена для дополнительной обработки теста непосредственно после его замеса. В машине тесто обминается валками, при этом достигается его требуемая структура.

Прокатывающие валки и ленточный транспортер приводятся во вращение от электродвигателя через редуктор при помощи цепных передач.

При прокатке тесто отдельными кусками массой не более 10 кг помещается на транспортерную ленту и пропускается несколько раз вперед и назад между валками. После каждого прохода теста зазоры между валками несколько уменьшают, что обусловливает уплотнение теста.

Зазор между прокатывающими валками регулируют вручную маховиком в диапазоне от 60 до 20 мм. Направление движения ленты транспортера и валков меняют с помощью реверсивного магнитного пускателя, переключающего электродвигатель на прямой и обратный ход.

Недостатком таких машин является складывание перед каждой по вторной прокаткой полосы теста вручную, а также частые переходы рабочего от одного конца машины к другому и переключение электродвигателя.

Натирочная машина оборудована автоматическим переключением движения транспортера путем установки с обоих торцевых его концов конечных выключателей двойного действия и подвижных планок.

Брожение теста в период отлежки проходит при низкой температуре крайне медленно, однако при этом происходит набухание клейковины, которое имеет существенное значение при разделке теста. Тесто после отлежки становится более пластичным и представляет собой плотную массу с наличием в разрезе небольшого количества пор. В период отлежки и расстойки бараночного теста происходит сравнительно небольшое образование оксида углерода, который на 85-95% удерживается тестом.

После отлежки тесто поступает на разделку.

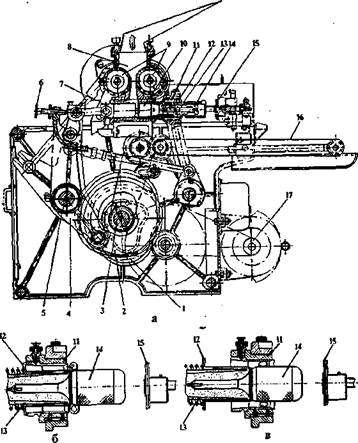

Деление бараночного теста на куски и формование тестовых заготовок производят в универсальной делительно-закаточной машине Б-4-58 (рисунок 2), в которой давление достигает 20- 30-105 Па, и марок или вручную.

Рисунок 2 – Универсальная делительно-закаточная машина для формования бараночных изделий

Универсальность машины достигается сменой рабочих органов.

Для выработки бубликов применяют трехканальный вкладыш, баранок – четырехканальный и сушек – шестиканальный. Число каналов соответствует числу одновременно формуемых заготовок. Смена узлов при переходе с одного вида изделий на другой производится одним работником за 20-30 мин.

Формовочная машина для бараночных изделий состоит: из поршневой коробки с приемной воронкой для теста 8; питающих валков 9 с механизмом для регулировки угла поворота валков, в результате чего достигается подача теста в количестве, необходимом для данного вида изделий; трех сменных горизонтальных поршневых камер 10, в которых размещены цилиндрические нагнетательные поршни 7, формующие гильзы 13, скалки 14, раскатывающие стаканы 11, совершающие возвратно-поступательное движение, цилиндрические ножи 12 и неподвижно закрепленные сбрасыватели 15 заготовок на ленточный отводящий транспортер 16.

Рабочие органы машины приводятся в движение от приводного кулачково-рычажного механизма, включающего в себя электродвигатель 17, главный вал 3, кулачки 1 и 2, двуплечный рычаг 4 на оси 5, ременную и зубчатую передачи.

При необходимости увеличения массы тестовой заготовки регулировочный винт 6 постепенно ввинчивается в головку рычага; если нужно уменьшить массу заготовки, винт постепенно вывинчивают из головки рычага. За один оборот винта масса тестовой заготовки изменяется примерно так: для сушки – на 2 г, для баранки – на 5 г, для бублика – на 13 г.

Машина работает следующим образом

Куски теста после натирки и отлежки загружают в приемную воронку. Питающие валки 9, поворачиваясь навстречу один другому, подают тесто в поршневые камеры 10.

В этот момент нагнетательные поршни 7 находятся в крайнем левом положении. При движении поршней 7 слева направо тесто выжимается в виде кольцевых заготовок через кольцевые щели. После выпрессовывания заготовок закатывающие втулки 11 начинают перемещаться и освобождают цилиндрические ножи 12; последние, перемещаясь под действием пружин слева направо, отрезают заготовки от общей массы теста и незначительно сдвигают их по скалкам 14.

Закатывающие втулки 11, продолжая двигаться вправо, захватывают заготовки и зажимают их внутренней поверхностью скалок 14, затем происходит закатка заготовок на скалках трехкратным возвратно-поступательным движением втулок вдоль скалок. При третьем движении, происходящем слева направо, закатывающие втулки проходят больший путь и скатывают заготовки баранок со скалок 14, оставляя их внутри втулок. Двигаясь дальше, втулки встречают на своем пути сбрасыватели 15, которые выталкивают заготовку на ленту транспортера 16. Закатывающие втулки 11, возвращаясь в крайнее левое положение, отводят цилиндрические ножи 12 в исходное положение, сжимая при этом пружины; после этого цикл работы машины повторяется.

Расстойка и ошпарка тестовых заготовок

Сформованные тестовые заготовки укладывают на фанерные доски или кассеты, которые помещают в расстойный шкаф.

Продолжительность расстойки тестовых заготовок в зависимости от вида изделий составляет:

Расстойка осуществляется при температуре 35-40 °С и относительной влажности 75-85%.

Ошпарку тестовых заготовок осуществляют с целью увеличения заготовок в объеме и образования глянцевой корочки. Разрыхленность бараночных изделий зависит не только от пузырьков оксида углерода в тестовых заготовках, но также и от паров воды, образующихся при интенсивном прогреве бараночных изделий. Ошпарку тестовых заготовок, т.е. обработку паром, производят в отдельно установленной паровой камере или входящей в состав расстойно-ошпарочно-печных агрегатов или ошпарочно-печного агрегата.

Продолжительность ошпарки 1-3,5 мин при давлении пара 1,4 х105 Па и его температуре 106-114 °С.

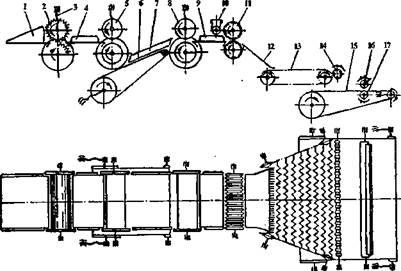

Разделка теста для сухарных изделий. Разделка теста включает деление теста на куски, формование заготовок для сухарных плит, расстойку сформованных заготовок, отделку расстоявшихся заготовок. Для формования заготовок для сухарных плит применяют машину ФПЛ-2 (рисунок 3).

В машине ФПЛ-2 тесто нагнетается валками в рабочую камеру и выпрессовывается через матрицу в виде сплошных тестовых жгутов, которые отрезают вручную по длине листа. Количество плит на листе размером 600 х 300 мм для сухарей сливочных, молочных, с маком составляет 2 шт., ванильных – 3 шт. Расстояние между смежными заготовками 2,5-3 см.

В машине МПС-2 жгутики теста, выходящие из матриц, разрезаются струнными отсекателями на дольки, которые затем обкатываются с помощью барабана и неподвижного фартука. Дольки теста, укладываясь в ряд по длине листа, образуют плиту. Затем у плит вручную выравнивают концы и отпрессовывают края мягким нажатием рук.

Обе формующие машины имеют сменные матрицы и могут формовать заготовки для разных видов сухарей.

При формовке теста диаметр матрицы подбирают в зависимости от сорта сухарей с учетом увеличения высоты плиты за период расстойки и выпечки примерно в 2 раза, а ширины – на 10-15 мм. Высота и ширина плиты должны обеспечивать размеры сухарей.

Расслойку сформованных заготовок проводят в расстойных шкафах А2-ХРА (рисунок 4) и других в течение 50-75 мин при температуре 35-40 ° С. Плиты после расстойки смазывают яичной смазкой.

Рисунок 4 – Унифицированный шкаф А2-ХРА окончательной расслойки

Расстойный шкаф А2-ХРА устанавливают в линиях выработки широкого ассортимента изделий. Размеры люлек 340×1930 мм. Движение конвейера прерывистое. Во время остановок производится загрузка и разгрузка люлек, остановившихся против двух противоположных окон. Для предупреждения раскачивания люлек при загрузке и разгрузке предусмотрен ограничитель. Прерывистость движения люлечного конвейера осуществляется механизмом регулировки продолжительности расстойки.

Бараночное производство на оборудовании из Украины и Италии

| Поможем выбрать бараночное оборудование для традиционных и новых сушек, баранок, бубликов, хлебных палочек, таралли, гриссини |

Формующие машины, сменные узлы и натирочные машины для производства традиционных советских сушек, баранок, бубликов

Бараночное производство с помощью формовочных машин из Италии и Украины

Бараночные изделия появились в Европе в Средние века и постепенно завоевали популярность во многих странах мира. В СССР бараночные изделия были унифицированы и нам известны они как сушки, баранки, бублики.

В каждой стране существуют свои особые рецептуры, но всех их объединяет то, что они сделаны из спрессованного теста и по классической технологии обвариваются в кипятке для получения глянца.

В России до 1930-ых годов бараночное производство подразумевало что бараночные изделия делали вручную их жгутиков теста, которые обматывали вокруг пальца.

С появлением в 1930-ых годах делительно-формующих машин Б4-58 ручной труд автоматизировали, но изменили технологию обработки теста и унифицировали рецептуры и от ЭССР до УзССР везде стали одинаковые бараночные изделия, в отличие от предшествующих времен, когда было большое разнообразие рецептур.

Процесс производство бараночных изделий состоит из нескольких этапов: приготовление опары (притворы, закваски), отлежки теста, его деления и натирания, разделки/формовки и т.д. Последний этап – фасовка готовых бараночных изделий в упаковку. Схема технологии производства сушек и баранок, бубликов несмотря на простоту компонентов баранок, достаточно сложна. Именно поэтому, выбирая бараночные линии производства, следует ответственно отнестись к этому вопросу.

Для каждой отдельной производственной ступени необходимо подобрать полностью соответствующее особенностям процесса оборудование. Только в этом случае можно будет говорить о получении идеального результата. Купить бараночные линии высококачественной сборки с отличными эксплуатационными характеристиками лучше в ООО «Еврооборудование» и получить консультацию.

Фирма «Еврооборудование» предлагает своим клиентам традиционное натирочно-экструзионное бараночное оборудование для изготовления сушек, баранок и бубликов, а также в широком ассортименте в нашем каталоге представлены бараночные производственные линии и новые бараночные машины.

Кроме того, мы обеспечиваем своим клиентам высокий уровень сервисного обслуживания, оказываем содействие в технологии, выполняем гарантийный и послегарантийный ремонт оборудования, поставляем необходимые для этого запчасти.

Оборудование для производства бараночных изделий

Линии для производства бараночных изделий

UTF-GROUP производит оборудование для производства бубликов, баранок, сушек и других бараночных изделий. Применение автоматических и полуавтоматических машин UTF-GROUP для промышленногопроизводства бараночных изделий обеспечивает высокую эффективность вложений.

Оборудование для производства бараночных изделий

Для получения качественного бараночного теста выпускается широкая номенклатура тестоподготовительного оборудования, в том числе тестомесы крутого теста и натирочные машины.

Формирование тестовых заготовок продукта выполняется делительно- закаточными формующими машинами нового поколения, которые позволяют производить широкую номенклатуру бараночных изделий с высокой точностью формы и размеров, а также минимальным количеством брака.

Монтируемые на туннельной печи ошпарочные камеры с системой подачи и отвода пара обеспечивают парообработку.

Пар может подаваться выпускаемыми нашей компанией электрическими парогенераторами различной производительности.

Выпечка выполняется в туннельных печах с широким регулированием температуры и времени выпечки для получения всего диапазона бараночных изделий.

Охлаждение готовых изделий выполняется конвейерными системами различной конструкции и компоновки.

Бараночные изделия пользуются традиционной популярностью на пространстве бывшего СССР и в Восточной Европе. Этот классический вид славянской народной выпечки за счет простоты изготовления, длительного срока хранения и высокой ценой продукции по отношению к себестоимости сырья является одним из весьма привлекательных направлений развития бизнеса.

Поэтому высокопроизводительное производство сушек-челночков, сушек-малюток, бубликов, баранок и других видов бараночных изделий является весьма востребованным на нашем рынке. Многие производители стремятся иметь в своем ассортименте эти продукты в качестве основного или дополнительного продукта.

ВЫПУСК БАРАНОЧНЫХ ИЗДЕЛИЙ ТРЕБУЕТ ИНДИВИДУАЛЬНОГО ПОДХОДА

Производство различных видов бараночных изделий имеет много особенностей как на этапе приготовления бараночного теста, так и на этапах формирования тестовых заготовок и выпечки.

Различные размеры, время расстойки, время и температура выпечки требуют от оборудования высокого уровня вариативности. При этом необходимо обеспечить оптимальные условия для получения каждого типа продукта. Помимо этого, на требования к оборудованию оказывает значительное влияние планируемая производительность.

Поэтому каждый проект требует тщательного рассмотрения для обеспечения максимальной эффективности оборудования.

НАШИ РЕШЕНИЯ ПО ОБОРУДОВАНИЮ ДЛЯ ВЫПУСКА БАРАНОК

Требования к производительности и ассортименту решаются применением различного количества формовочных машин, конфигурацией технологического оборудования и параметрами печи. Количество бараночных машин может быть увеличено с одной до двух, трех или пяти штук. Замена пневматического привода машины электромеханическим позволила увеличить точность формы и размеров заготовок и исключить применение сжатого воздуха.

Надо отметить, что производство различных видов бараночных изделий на одной печи требует широкого диапазона регулирования температуры и скорости движения (так время выпечки может составлять от 9 до 18 мин, а температура выпечки от 165 до 290 С).

Применение электрических парогенераторов UTF-GROUP различных моделей, подбираемых с учетом требуемой производительности линии, и ошпарочных камер с утилизацией отработанного пара позволяет получать бараночные изделия с привлекательной блестящей поверхностью.

ЭТАПЫ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ

Первым этапом является приготовление бараночного теста. Для этого подготавливают и дозируют необходимые ингредиенты, подают их в горизонтальный тестомес крутого теста, где и происходит процесс приготовления теста.

Перед подачей на следующие операции бараночное тесто необходимо уплотнить и удалить из него пузырьки воздуха. Для этого его несколько раз пропускают через пару валков с изменяемым зазором натирочной машины. Обработанное таким образом тесто подается на расстойку для достижения окончательной готовности.

Готовое тесто подается в бункеры делительно-закаточных (бараночных) машин, которые и формируют тестовые заготовки заданной формы и размеров. Полученные на нескольких машинах заготовки укладываются на общий сборочный конвейер. Количество машин и ширина конвейера зависит от производительности линии. Также на конвейерной системе выполняется окончательная расстойка изделий.

Готовые заготовки подаются для выпечки в туннельную печь. Для закрепления формы и придания глянцевого блеска перед выпечкой заготовки ошпаривают горячим паром в ошпарочной камере, которая устанавливается на приемной части туннельной печи. Подача пара может осуществляться централизовано или от отдельного парогенератора. После ошпарки заготовки поступают в пекарную камеру печи, где происходит процесс выпечки.

После выпечки происходит охлаждение готовых изделий и его подача на ручную или автоматическую фасовку.

Машины для формования заготовок специальных сортов

Для формования тестовых заготовок бараночных изделий применяется машина, выполняющая операции деления и закатки, и имеющая комбинированное (валковое и поршневое) нагнетание. Эта машина является универсальной конструкцией, т.к. обеспечивает выработку тестовых заготовок бубликов, баранок и сушек из пшеничной муки высшего и 1 сортов.

Формовочная машина для бараночных изделий(рис. III)состоит из поршневой коробки с приемной воронкой для теста 8; питающих валков 9 с механизмом для регулировки угла поворота валков, в результате чего достигается подача теста в количестве, необходимом для данного вида изделий; трех сменных горизонтальных поршневых

Рис. 111. Ун ирреальная делительно- закаточная машина для формования бараночных изделий:

Смена узлов при переходе с одного вида изделий на другой производится одним рабочим за 20-30 мин.

Машина работает следующим образом. Куски теста после натирки л отлежки загружают в приемную воронку. Питающие валки 9, поворачиваясь навстречу один другому, подают тесто в поршневые камеры 10. В этот момент нагнетательные поршни 7 находятся в крайнем левом положении. При движении поршней 7 слева направо, тесто выжимается в виде кольцевых заготовок через кольцевые щели. После выпрес-совывания заготовок закатывающие втулки 11 начинают перемещаться и освобождают цилиндрические ножи 12; последние, перемещаясь под действием пружин слева направо, отрезают заготовки от общей массы теста и незначительно сдвигают их по скалкам 14.

Закатывающие втулки 11, продолжая двигаться вправо, захватывают заготовки и зажимают их между своей внутренней поверхностью и поверхностью скалок 14, Затем происходит закатка заготовок на скалках трехкратным возвратно-поступательным движением втулок вдоль скалок. При третьем движении, происходящем слева направо, закатывающие втулки проходят больший путь и скатывают заготовки баранок со скалок 14, оставляя их внутри втулок. Двигаясь дальше, втулки встречают на своем пути сбрасыватели 15, которые выталкивают заготовку на ленту транспортера 16. Закатывающие втулки 11, возвращаясь в крайнее левое положение, отводят цилиндрические ножи 12 в исходное положение, сжимая при этом пружины; после этого цикл работы машины повторяется.

Рабочие органы машины приводятся в движение от приводного кулачково-рычажного механизма, включающего в себя электродвигатель 17, главный вал 3, кулачки 1 и 2, двуплечный рычаг 4 на оси 5, ременную и зубчатую передачи. С ленты транспортера тестовые заготовки вручную укладываются на расстойные листы.

Формование тестовых заготовок сухарных плит включает в себя /следующие операции: деление теста на мелкие дольки, раскатку долек в жгуты и укладку их в ряды на металлических листах.

Машина (рис. 112) состоит из приемной воронки 1, двух рифленых валков 2, нагнетательной камеры 3, матрицы 4 с тремя мундШ-

|

Рис. 112. Машина для формования сухарных плит

туками, струнного отсекающего механизма 5, прокатываюшегр барабана 6, ленточного транспортера 7 и приводного механизма.

Сухарное тесто поступает из бункера по тестоспуску в приемную воронку машины. Вращающиеся навстречу один другому рифленые валки подают тесто через нагнетательную камеру б мундштуки 8, имеющие срез концов по радиусу движения двух струн 9. Выходящее из мундштука тесто отсекается и забрасывается вращающимися струнами в щель между прокатывающим барабаном 6 и фартуком 10, здесь кусочки теста прокатываются в жгутики, которые ложатся вплотную один к другому на металлические листы, перемещаемые транспортером 7. Массу тестовых долек регулируют сменными мундштуками и стержнями 12, которые при перемещении изменяют размер отверстия мундштука.

Скорость ленточного транспортера изменяется клиноременным вариатором 11 с раздвижными дисками на одном валу и цилиндрическим шкивом на другом. Регулировать скорость необходимо для получения плотной укладки жгутов в ряды и при переходе на выработку другого сорта сухарей.

Вследствие прокатки долек теста в жгуты, сухари приобретают мелкую пористость и равномерную окраску поверхности среза сухаря.

Рис. 113. Машина для формования хлебных палочек

Замешенное и выброженное тесто перед формованием подвергают натирке для уплотнения и повышения пластичности, а затем — отлежке.

В формовочной машине для хлебных палочек (рис. 113) используются методы прокатки и резки. Технологический процесс формования включает в себя следующие операции:

раскатывание теста на полосу установленного по ширине размера; обсыпку теста маком, солью, тмином и другими продуктами; резку тестовой ленты по длине с одновременным формованием тестовых жгутов; разводку тестовых жгутов; нарезку жгутов по заданной длине; пересадку отформованных заготовок на увлажнительное устройство или в печь.

Машина состоит из формующего механизма с несколькими парами валков, цепного пружинного веерообразного конвейера, ленточного передаточного конвейера, механизма для посыпки тестовых заготовок маком, солью, тмином и выравнивателя шага заготовок.

Формующий механизм применяется для непрерывного формования тестовой ленты до толщины хлебных палочек. Он состоит из станины, двух боковин, в которых на подшипниках скольжения устанавливаются одна пара натирочных 2, две пары раскатывающих 5 и 8, одна пара режущих 11 валков и конвейер 6.

Натирочные валки выполнены в виде двух спаренных валков, имеющих на поверхности продольные углубления. Эти валки применяются для дополнительной обработки теста. Степень натирки теста

После первых раскатывающих валков 5 установлен ленточный конвейер 6 для передачи тестовой ленты на вторые раскатывающие валки 8. Ширина ленты 400 мм. Для натяжения ленты смонтирован валик, который перемещается с помощью двух винтов, установленных на боковинах.

Режушие валки 11 применяются для разрезания тестовой ленты подлине и одновременного формования тестовых жгутов. На поверхности режущие валки имеют 48 профилирующих канавок. Режущие валки установлены в подшипниковых обоймах. При установке необ-одимо следить, чтобы профилирующие канавки одного валка не ыли смещены относительно канавок другого.

Для фиксации тестовой ленты в поперечном направлении установлены боковые ограничители 4, 7, 9.

Механизм 10 для посыпки тестовых заготовок маком, солью и другими продуктами — удлиненный бункер с тремя рядами отверстий для выхода продукта. Бункер установлен в двух поворотных цапфах, в которых он фиксируется стопорными винтами. Внутри емкости находится крыльчатка, которая приводится в движение с помощью цепной передачи от режущих валков. В зоне расположения отверстий установлены две подвижные планки, позволяющие регулировать количество подсыпаемого продукта.

После цепного пружинного веерообразного конвейера 13 перед передаточным конвейером 15 установлен выравниватель шага 14 — валик, на котором в соответствии с интервалом разводки сформованных жгутов расположены цилиндрические фигурные впадины, служащие для ориентации тестовых заготовок.

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты.

Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода.

В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке. В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние.

После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри полуфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние.

На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления 1 и выключатели 10 и 11.

В литом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки 15.

|

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13.

Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

| Рис. 114, Машина для формования заготовок хлебных крекеров |

Электродвигатель и трехканавочный шкив на плите находятся внутри сварной станины. Диапазон изменения частоты вращения ножей 150-180,5 мин-‘. Скорость вращения ножей регулируется переброской ремня с канавки d =185 мм на канавку dp = 225 мм. Натяжение ремней осуществляется вращением маховика 3 натяжного винта, с помощью которого изменяется положение плиты с укрепленным на ней электродвигателем. Над цилиндром установлен бункер 6 для приема сырья.

Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 «С. В результате воздействия тепла, влаги и Давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки.

Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования

Одним из основных условий работоспособности тестоформующих Машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих машин.

Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпыливаются мукой, поэтому эти машины,

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты.

Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода.

В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке, В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние.

После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри по-луфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние.

На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления I и выключатели 10 и 11.

В литом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки 15.

|

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13.

Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

| Рис. 114. Машина для формования заготовок хлебных крекеров |

Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 °С, В результате воздействия тепла, влаги и давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки.

Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования

Одним из основных условий работоспособности тестоформующих Машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих машин.

Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпыливаются мукой, поэтому эти машины,

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты.

Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода.

В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке. В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние.

После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри полуфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние.

На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления I и выключатели 10 и 11.

В литом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки 15-

|

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13.

Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

| Рис. 114. Машина для формования заготовок хлебных крекеров |

Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 °С. В результате воздействия тепла, влаги и давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки.

Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования

Одним из основных условий работоспособности тестоформующих машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих* машин.

Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпиливаются мукой, поэтому эти машины,

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты.

Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода.

В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке. В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние.

После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри полуфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние.

На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления I и выключатели 10 и 11.

Влитом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки \5-

|

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13.

|

Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

| Рис, 114. Машина для формования заготовок хлебных крекеров |

рого изменяется положение плиты с укрепленным на ней электродвигателем. Над цилиндром установлен бункер 6 для приема сырья. Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 °С, В результате воздействия тепла, влаги и давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки.

Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования

Одним из основных условий работоспособности тестоформующих машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих машин.

Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпыливаются мукой, поэтому эти машины,

Неплохие результаты для снижения прилипания дает обдувка под-гретым воздухом рабочих поверхностей оборудования и обрабатываемых кусков теста. Воздух для обдувки забирается непосредственно из верхней зоны помещения и нагнетается вентилятором в воздуховод 350 мм, откуда по отводам диаметром 100-200 мм воздух поступает к делительной, округлительной и закаточной машинам. Все воздуховоды изготавливают из листовой кровельной стали. Заканчиваются они насадками (соплами). Насадки следует располагать таким образом, чтобы в потоке воздуха подсушивались и рабочие органы машин, и поверхность обрабатываемой тестовой заготовки.

Для регулирования количества воздуха, подаваемого к отдельным машинам, на трубопроводах имеются шиберы. Температура воздуха, поступающего на обдувку, колеблется в пределах 28-30 «С, а относительная влажность его составляет 40—43 %.

К недостаткам этого способа следует отнести громоздкость металлоконструкций воздуховодов и их крепления, а также возможность образования утолщенных корок выпеченных изделий.

В ряде случаев для уменьшения прилипания заготовок используется смачивание рабочих поверхностей тестоформующих машин водой (в производстве ржаного хлеба), смазывание растительным маслом или эмульсией.

Наиболее эффективной является обработка рабочих органов те-стоокруглительных и закаточных машин, деталей и механизмов посадки тестовых заготовок современными полимерными композициями, основу которых составляют фторопласт-4 (тефлон) или крем-нийорганические жидкости (силикон).

Обработка транспортерной ленты кремнийорганической жидкости ГКЖ-94 производится следующим образом. Лента тщательно промывается теплой водой с мылом или щелочью, затем после просушивания на воздухе погружается в 5%-ньгй раствор ГКЖ-94 в четырех-хлористом углероде и пропитывается в течение 1—2 мин. После вторичного просушивания лента подвергается термической обработке в сушильной камере при температуре 120 °С в течение 1,5 ч. Операция пропитки и просушки должна производиться под вытяжкой. Примерный расход жидкости ГКЖ-94 на 1 м 2 ленты составляет 214 г.

Нанесение фторопластовых покрытий на металлические детали возможно при их окунании во фторопластовую эмульсию и полимеризации тонкого слоя при последующей сушке. Допускается механическое крепление (винтами) тонкого листа фторопласта на рабочих органах тестоформующих машин.

Меньшее прилипание заготовок и более надежная работа характерны для формовочных машин, имеющих высокую скорость движения кусков в зоне обработки и специальный рельеф поверхности рабочих органов (рифление, насечки и др.). Это объясняется уменьшением продолжительности и площади контакта тестовой заготовки и рабочих органов оборудования.

Неплохие результаты для снижения прилипания дает обдувка под-гретым воздухом рабочих поверхностей оборудования и обрабатываемых кусков теста. Воздух для обдувки забирается непосредственно из верхней зоны помещения и нагнетается вентилятором в воздуховод 350 мм, откуда по отводам диаметром 100-200 мм воздух поступает к делительной, округлительной и закаточной машинам. Все воздуховоды изготавливают из листовой кровельной стали. Заканчиваются они насадками (соплами). Насадки следует располагать таким образом, чтобы в потоке воздуха подсушивались и рабочие органы машин, и поверхность обрабатываемой тестовой заготовки.

Для регулирования количества воздуха, подаваемого к отдельным машинам, на трубопроводах имеются шиберы. Температура воздуха, поступающего на обдувку, колеблется в пределах 28^30 °С, а относительная влажность его составляет 40—43 %.

К недостаткам этого способа следует отнести громоздкость металлоконструкций воздуховодов и их крепления, а также возможность образования утолщенных корок выпеченных изделий,

В ряде случаев для уменьшения прилипания заготовок используется смачивание рабочих поверхностей тестоформующих машин водой (в производстве ржаного хлеба), смазывание растительным маслом или эмульсией.

Наиболее эффективной является обработ

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.