Техническое обслуживание и ремонт тормозной системы автомобиля

Техническое обслуживание (ТО) тормозной системы

Каждые 10000 км пробега автомобиля следует проводить следующие работы по техническому обслуживанию тормозной системы:

После пробега 40000 км следует заменить тормозную жидкость в системе. Можно применять (пополнение и замена) тормозную жидкость DOT-3 польского производства.

Замена тормозных колодок

Тормозные колодки передних тормозов необходимо заменить, если их толщина меньше минимально допустимой. Очередность работ при замене обкладок следующая:

Удаление воздушных пузырьков из тормозной системы

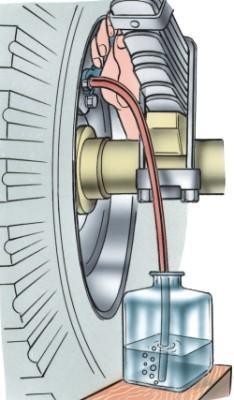

Воздух, попавший в гидравлическую систему во время ремонта тормозов (замена магистралей, тормозных цилиндров или замена тормозной жидкости), уменьшает эффективность торможения, вследствие чего его необходимо удалить. Перед началом этой операции необходимо поверить герметичность гидравлической системы, пополнить бачок тормозной жидкостью и очистить все наконечники штуцеров удаления воздуха. В первую очередь следует удалить воздух из контура передних тормозов, затем задних, начиная каждый раз от тормозного механизма, наиболее удаленного от главного тормозного цилиндра. Удалять воздушные пузырьки необходимо следующим образом:

Операцию удаления воздуха провести на втором колесе контура передних тормозов, затем на обеих колесах контура задних тормозов. Во время работы необходимо регулярно пополнять тормозной жидкостью бачок.

Замена тормозной жидкости

Тормозную жидкость необходимо заменять каждые 40000 км пробега. Эту операцию можно выполнить одним из двух изложенных ниже способов.

Способ первый, более трудоемкий, но не требующий высокой квалификации, заключается в выполнении следующих работ:

Второй способ замены тормозной жидкости, позволяющий избежать довольно трудоемкой операции удаления воздуха, заключается в следующем:

После окончания операции следует заполнить бачок до максимального уровня и проверить действие тормозов во время движения автомобиля.

Устройство тормозной системы, неисправности, ремонт.

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесами и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем:

Рабочая тормозная система обеспечивает управляемое уменьшение скорости и остановку автомобиля.

Запасная тормозная система используется при отказе и неисправности рабочей системы. Она выполняет аналогичные функции, что и рабочая система. Запасная тормозная система может быть реализована в виде специальной автономной системы или части рабочей тормозной системы (один из контуров тормозного привода).

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

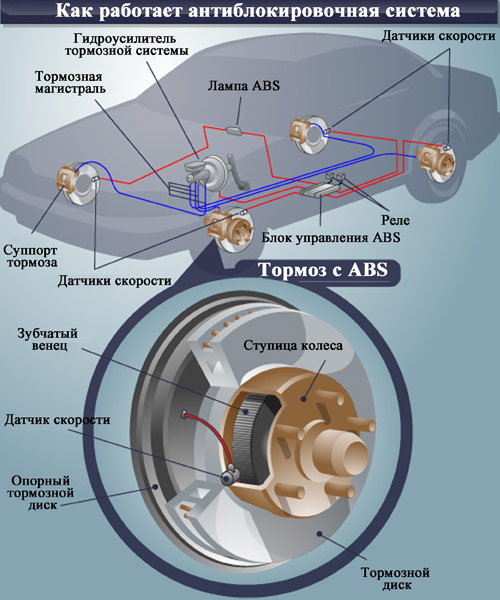

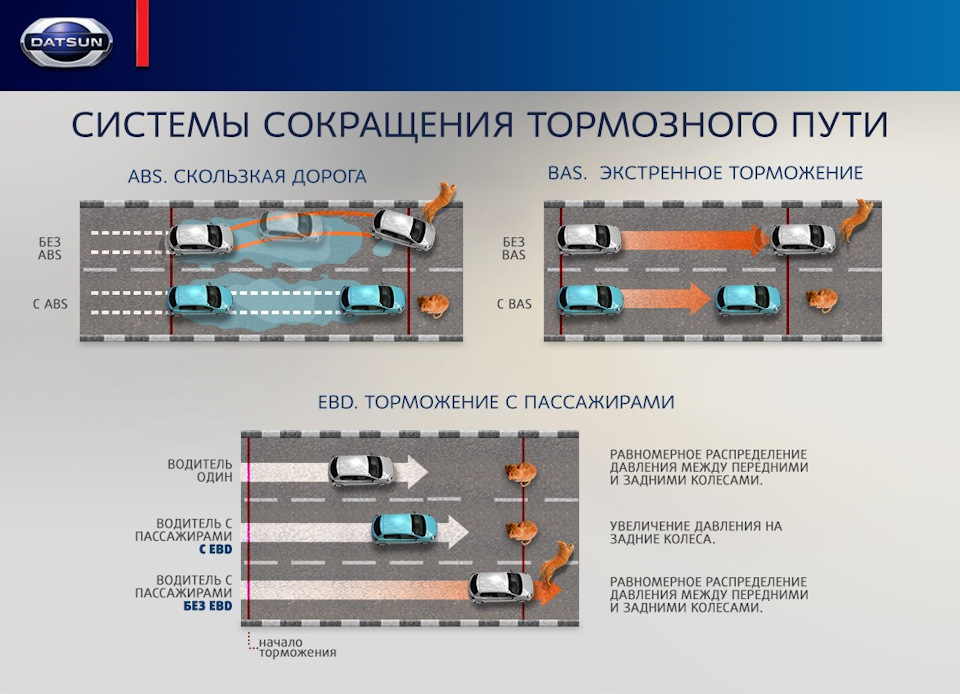

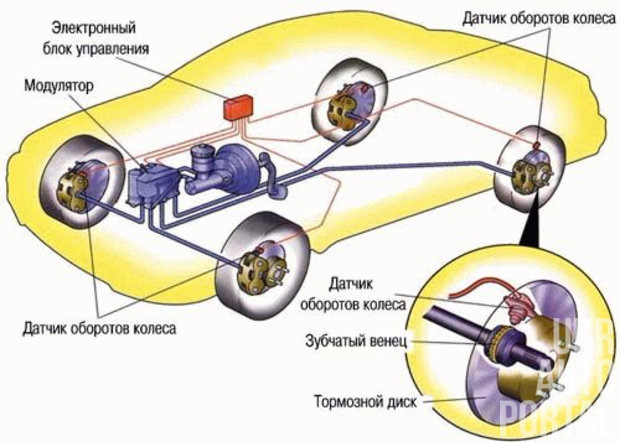

Тормозная система является важнейшим средством обеспечения активной безопасности автомобиля. На легковых и ряде грузовых автомобилей применяются различные устройства и системы, повышающие эффективность тормозной системы и устойчивость при торможении: усилитель тормозов, антиблокировочная система, усилитель экстренного торможения и др.

Устройство тормозной системы

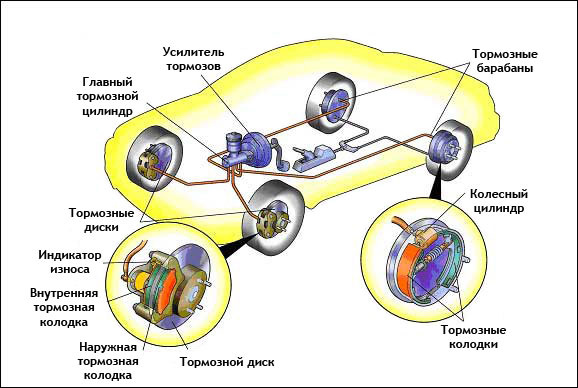

Тормозная система имеет следующее устройство:

тормозной механизм;

тормозной привод.

Тормозной механизм предназначен для создания тормозного момента, необходимого для замедления и остановки автомобиля. На автомобилях устанавливаются фрикционные тормозные механизмы, работа которых основана на использовании сил трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной коробкой.

В зависмости от конструкции фрикционной части различают:

барабанные тормозные механизмы;

дисковые тормозные механизмы.

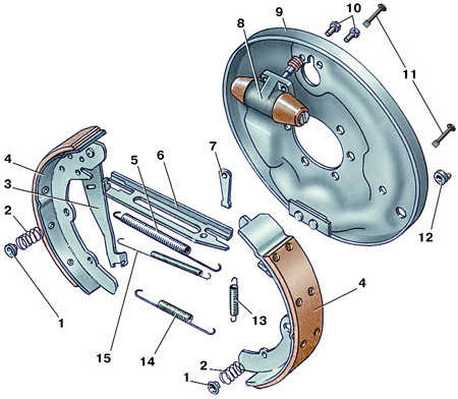

Тормозной механизм состоит из вращающейся и неподвижной частей. В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части –тормозные колодки или ленты.

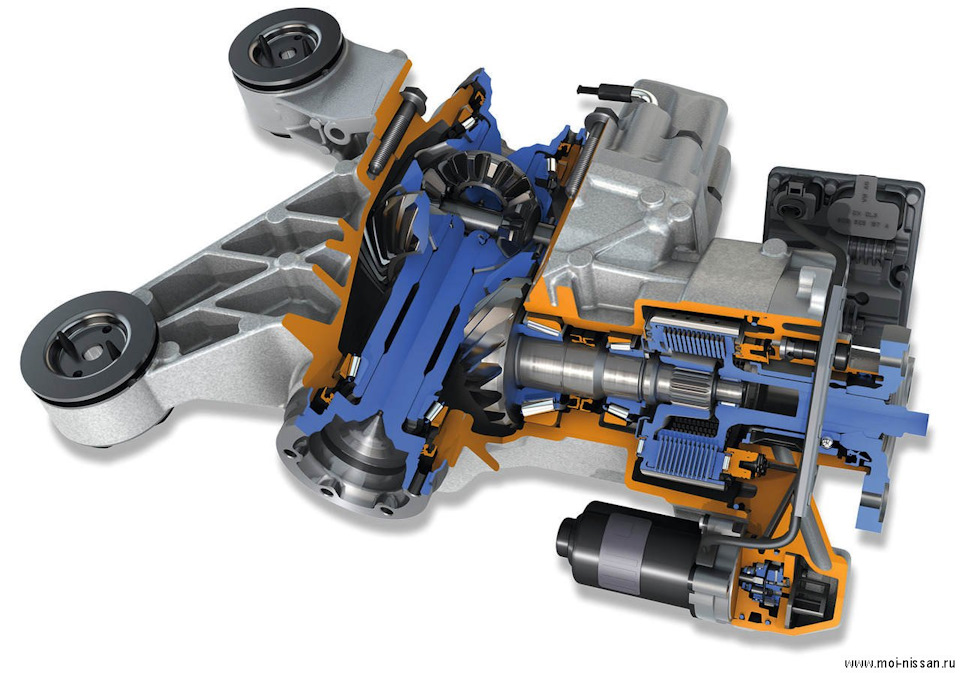

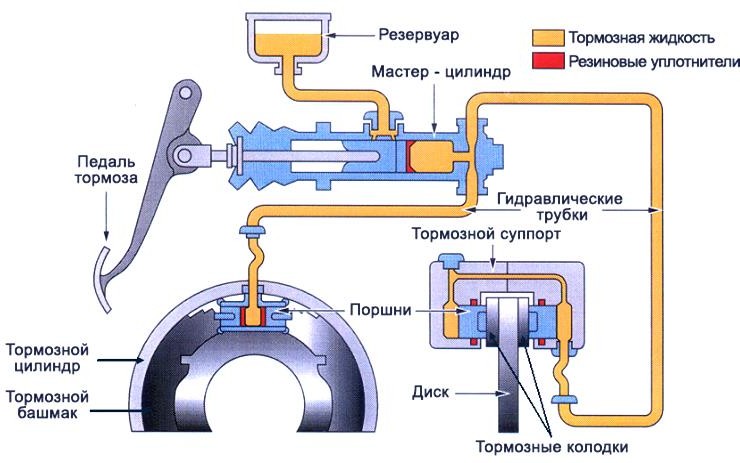

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы.

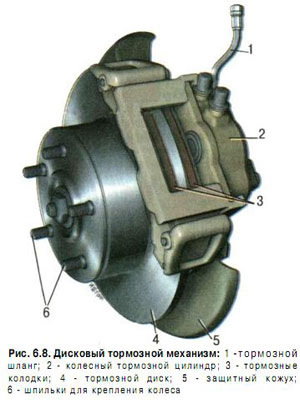

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижных колодок, установленных внутри суппорта с обеих сторон.

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаютсядатчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующие типы тормозных приводов:

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес. Он включает:

рычаг привода;

регулируемый наконечник;

уравнитель тросов;

тросы;

рычаги привода колодок.

На некоторых моделях автомобилей стояночная система приводится в действие от ножной педали, т.н. стояночный тормоз с ножным приводом. В последнее время в стояночной системе широко используется электропривод, а само устройство называетсяэлектромеханический стояночный тормоз.

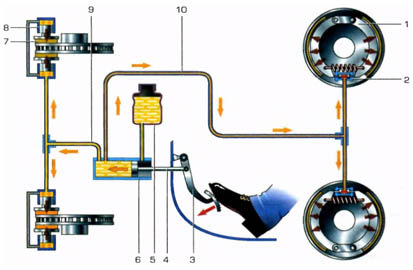

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает:

тормозную педаль;

усилитель тормозов;

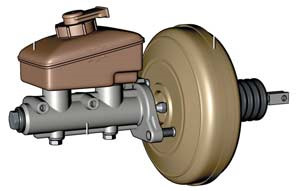

главный тормозной цилиндр;

колесные цилиндры;

шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр.

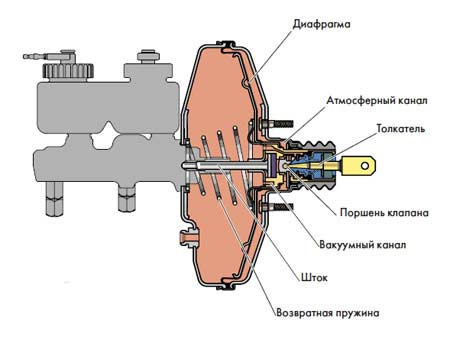

Усилитель тормозов создает дополнительное усилие, передоваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов.

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров.

Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

На современных автомобилях в состав гидравлического тормозного привода включены различные электронные компоненты:

антиблокировочная система тормозов,

усилитель экстренного торможения,

система распределения тормозных усилий,

электронная блокировка дифференциалов,

Пневматический привод используется в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод представляет собой комбинацию нескольких типов привода. Например, электро пневматический привод.

Принцип работы тормозной системы

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и поялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

Тормозная система требует к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Поэтому каждый автомобилист должен знать основные неисправности тормозной системы и определить их по внешним признакам. В данной статье рассмотрены основные неисправности гидравлической рабочей тормозной системы легкового автомобиля.

В соответствии с конструкцией тормозной системы неисправности условно можно разделить на неисправности тормозного механизма, неисправности тормозного привода и неисправности усилителя тормозов.

Различают следующие неисправности дискового тормозного механизма:

износ, повреждение или загрязнение (замасливание) тормозных колодок;

износ, деформация, задиры на поверхности тормозных дисков;

ослабление крепления, деформация суппорта.

Основные неисправности тормозного привода включают:

заедание поршня рабочего цилиндра;

утечка тормозной жидкости в рабочем цилиндре;

заедание поршня главного цилиндра;

утечка тормозной жидкости в главном цилиндре;

повреждение или засорение шлангов, трубопроводов;

подсос воздуха в системе вследствие ослабления крепления.

Вакуумный усилитель тормозов может иметь следующие неисправности:

недостаточное разряжение во впускном коллекторе;

повреждение вакуумного шланга;

неисправность следящего клапана усилителя.

Все перечисленные неисправности тормозной системы в большей или меньшей степени снижают эффективность торможения автомобиля, поэтому представляют опасность для всех участников движения.

Причинами неисправностей тормозной системы являются:

нарушение правил эксплуатации тормозной системы (нарушение периодичности обслуживания, применение некачественной тормозной жидкости);

низкое качество комплектующих;

предельный срок службы элементов системы;

воздействие различных внешних факторов.

О наступлении неисправности тормозной системы свидетельствуют различные отклонения от нормальной работы, т.н. внешние признаки неисправностей, к которым относятся:

отклонение от прямолинейного движения при торможении;

большой ход педали тормоза;

скрежетание при торможении;

визг, свист при торможении;

снижение усилия на педали при торможении;

повышение усилия на педали при торможении;

вибрация педали при торможении (не путать с пульсацией педали при работе системы ABS);

низкий уровень тормозной жидкости в бачке.

Для облегчения контроля состояния тормозной системы в конструкции автомобиля используются различные датчики. Результаты измерений датчиками параметров системы выводятся в виде сигналов соответствующих ламп на приборной панели, показаний бортового компьютера.

На современном автомобиле применяются следующие сигнальные лампы тормозной системы:

низкого уровня тормозной жидкости;

износа тормозных колодок;

неисправности системы ABS;

неисправности системы ESP (ASR).

Для установления конкретных неисправностей системы активной безопасности применяется компьютерная диагностика автомобиля.

Видео о ремонте тормозных суппортов, на примере Toyota Prado 150:

Техническое обслуживание тормозной системы

Техническое обслуживание тормозной системы заключается в проверке и при необходимости регулировке механизмов рабочего, запасного и стояночного тормозов, свободного хода педали тормоза, натяжения ремня компрессора, предохранительного клапана и тормозного крана в системе пневматического привода, проверке герметичности привода, уровня жидкости в главном цилиндре, удалении конденсата из пневмосистемы.

При ЕТО проверяется герметичность пневмосистемы, сливается конденсат из ресиверов, проверяется действие рабочей, запасной и стояночной тормозной систем.

При ТО-1 выполняются работы, предусмотренные ЕТО, кроме того:

проверяются натяжение ремня привода компрессора, затяжка гаек крепления компрессора, величина свободного хода педали тормоза, смазываются регулировочные рычаги тормозных механизмов.

При ТО-2 дополнительно к перечисленным работам смазываются валы разжимных кулаков тормозного механизма рабочего тормоза, проверяются свободный ход рычага стояночного тормоза, свободный и полный ход педали рабочего тормоза, исправность работы предохранительного клапана пневмопривода тормозов, шплинтовка пальцев штоков тормозных камер.

При СО проверяется состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков, промывается и продувается сжатым воздухом фильтр регулятора давления, смазываются оси тормозных колодок, при необходимости заменяется тормозная жидкость в гидроприводе тормозов, производится частичная или полная регулировка тормозных механизмов.

Характерными отказами и неисправностями тормозной системы автомобиля являются слабое или неодновременное действие тормозов, плохое растормаживание или заклинивание колес.

Причиной слабого действия тормозов может быть негерметичность тормозного привода, попадание воздуха в систему гидравлического привода или недостаточное количество тормозной жидкости, нарушение регулировки привода и тормозных механизмов, износ или замасливание тормозных колодок и барабанов, недостаточное давление воздуха в пневматическом приводе из-за неисправности компрессора.

Негерметичность тормозного привода устраняют подтягиванием соединений или заменой поврежденных деталей.

Негерметичность в соединениях определяют по подтеканию жидкости в гидравлическом приводе или по величине падения давления воздуха при неработающем двигателе в системе пневматического привода, которое не должно превышать 0,5 кгс/см 2 (50 кПа) за 0,5 ч при свободном положении педали тормозного привода и 0,5 кг/см 2 (50 кПа) в течение 15 минут при включенном тормозном приводе. Утечку воздуха обнаруживают на слух или с помощью мыльного раствора, которым смачивают возможные неплотности в соединениях. Наличие воздуха в гидравлическом приводе определяют при нажатии на тормозную педаль. Если педаль опускается без ощутимого сопротивления, то в приводе имеется воздух, который сжимается, и жидкость не передает давление на детали тормозного механизма.

Неодновременность действия тормозов может быть результатом нарушения регулировки привода или тормозных механизмов, замасливание тормозных колодок. Плохое растормаживание или заклинивание колес происходит вследствие поломки стяжных пружин тормозных колодок, обрыва фрикционных накладок, заедания валиков привода, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивания поршней в рабочих цилиндрах колес гидравлического привода.

В зависимости от характера неисправности удаляют воздух из гидравлического привода, нарушенные регулировки восстанавливают, нарушенные соединения подтягивают, поломанные и изношенные детали заменяют.

Удаляют воздух из гидравлического привода прокачиванием его тормозной педалью.

Перед удалением воздуха прокачиванием привода тормозной педалью проверяют уровень жидкости в главном тормозном цилиндре. Он должен быть на 15-20 мм ниже верхней кромки наливного отверстия. Если уровень недостаточен, то жидкость доливают. Гидравлический привод тормозной педалью прокачивают вдвоем: один на колесном цилиндре снимает колпачок с перепускного клапана, присоединяет к нему резиновый шланг длиной 350-400 мм, опускает шланг в стеклянную банку, наполненную на 1/3 тормозной жидкостью, и отворачивает на 1/2-3/4 оборота перепускной клапан; после этого другой несколько раз быстро нажимает на тормозную педаль, каждый раз медленно ее отпуская. Прокачивание продолжается до тех пор, пока из трубки, опущенной в банку, не прекратится появление пузырьков воздуха. Через каждые пять-шесть нажатий на педаль нужно проверять уровень жидкости в главном тормозном цилиндре и своевременно доливать ее, так как при полном расходе жидкости в систему опять попадает воздух. После выхода воздуха из шланга, опущенного в банку, не отпуская нажатую педаль, плотно заворачивают перепускной клапан колесного тормозного цилиндра, снимают шланг и надевают резиновый колпачок.

Эта операция повторяется на всех рабочих цилиндрах колес, начиная с наиболее удаленных от главного тормозного цилиндра.

Свободный ход педали рабочего тормоза регулируют изменением длины тяги, соединяющей педаль с толкателем главного тормозного цилиндра (в гидравлическом приводе), или тормозным краном (в пневматическом приводе). Свободный ход тормозной педали гидравлического привода должен составлять 8-14 мм, что соответствует зазору 1,5-2,5 мм между толкателем и поршнем в главном тормозном цилиндре. Свободный ход верхнего конца педали пневматического привода должен быть 40-60 мм. Свободный ход педали проверяют при наличии в системе сжатого воздуха.

Регулировку тормозных механизмов колес выполняют после проверки и регулировки затяжки подшипников ступиц колес.

Полную регулировку тормозных механизмов выполняют, как правило, только после разборки всего механизма в ремонтной мастерской. В процессе эксплуатации для восстановления нормального зазора между тормозными колодками и барабаном выполняют так называемую частичную регулировку тормозов. Необходимость в регулировке определяют по увеличенному ходу тормозной педали автомобилей с гидравлическим приводом и увеличенному ходу штоков тормозных камер у автомобилей с пневматическим приводом. Нормальная величина выхода штока тормозных камер у большинства автомобилей находится в пределах 15-40 мм.

Регулировку тормозов проверяют по нагреву барабанов при движении автомобиля. В случае сильного нагрева колодки нужно несколько отвести от барабана вращением эксцентрика (червяка).

Стояночный тормоз регулируют в том случае, если в результате увеличенного зазора между колодками и барабаном рычаг тормоза имеет большой свободный ход. Перемещение рычага при полном торможении не должно превышать 1/4 возможного его хода.

Основные регулировочные параметры автомобилей УАЗ-3151, Урал-4320, КамАЗ-4310 приведены в таблице 24.3

| Наименование | Данные для регулировок | ||

| УАЗ-3151 | Урал-4320 | КамАЗ-4310 | |

| 1 Свободный ход рулевого колеса, не более, град | 12 при работающем гидроусилителе | ||

| 2 Свободный ход педали сцепления, мм | 35-55 | 30-40 | 6-12 |

| 3 Полный ход педали сцепления, мм | |||

| 4 Свободный ход педали тормоза, мм | 8-14 | 15-25 | 20-30 |

| 5 Полный ход педали тормоза, мм | 100-130 | ||

| 6 Прогиб ремней привода генератора, водяного насоса, гидроусилителя от усилия 4 кгс, мм | 8-14 | 15-22 | 15-22 |

| 7 Зазор между коромыслами и стержнями клапанов на холодном двигателе впускные выпускные | 0,30-0,35 | 0,20-0,30 | 0,25-0,30 |

| 0,35-0,40 | 0,35-0,40 | 0,35-0,40 | |

| 8 Температура охлаждающей жидкости в системе охлаждения, °С | не более 95 | 80-98 | 80-98 |

| 9 Величина схождения передних колес, мм | 1,5-3 | 3-8 | 1-2 |

| 10 Давление масла в системе смазки двигателя при минимальной частоте вращения коленчатого вала (не менее,) кгс/с 2 при 2000 об/мин | 0,68-1,08 3,43 | 4,5-5,5 | 4,5-5,5 |

| 11 Зазор между электродами свечи зажигания, мм | 0,8+0,15 | — | — |

| 12 Давление подъема иглы форсунки, кгс/см 2 | — |

Дата добавления: 2016-09-26 ; просмотров: 11993 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Техническое обслуживание тормозной системы автомобиля

Тормозная система автомобиля (англ. — brake system) это система активной безопасности, которая предназначена для уменьшения скорости движения автомобиля, которое может происходить до его полной остановки, в том числе экстренной, также тормозная система может удерживать машину на месте в течение длительного периода времени.

1. Неисправности тормозной системы

Признаками основных неисправностей тормозов являются:

1.1. Основные неисправности тормозов с гидроприводом

Тормозная система не обеспечивает нормальное эффективное торможение. Причины:

Тормозная система не обеспечивает равномерности торможения колес. Причины:

Нерастормаживание колес – при полном отпускании педали. Причины:

1.2. Основные неисправности тормозных систем с пневмоприводом

Некоторые общие симптомы неисправности тормозных систем с пневмоприводом и причины их возникновения

Слабое торможение.

Тормоза вообще не работают.

Давление воздуха не поднимается до нормального.

Давление воздуха в системе растет слишком медленно.

Неэффективное действие тормоза исключает возможность своевременной остановки автомобиля при обычных условиях движения, а при сложной обстановки может привести к дорожно-транспортному происшествию (ДТП).

В случае опережающего торможения задних колес – возможен занос автомобиля, значительное опережение торможения передних колес может привести к потере управляемости автомобиля.

2. Основные операции технического обслуживания тормозной системы

Ежедневное обслуживание (ЕО).

Опробовать действие педали тормозов — педаль должна перемещаться вниз без заеданий, расстояние от площадки педали до пола должно быть не меньше установленной нормы. Внешним осмотром проверить состояние и крепление главного тормозного цилиндра и гидровакуумного усилителя (при его наличии), обратить особое внимание на места возможного подтекания тормозной жидкости. Проверить действие ножного и ручного тормозов, герметичность соединения трубопроводов и деталей гидравлического и пневматического проводов тормозов.

Ежедневно в конце рабочего дня сливают конденсат из ресиверов. При температуре воздуха — 5°С и ниже заливают (один раз в неделю или после пробега 1000 км) в предохранитель от замерзания свежую порцию этилового спирта. Перед заливкой спирта необходимо слить из предохранителя конденсат.

При подсоединении прицепа проверяют правильность подключения соединительных головок и открытие разобщительных кранов.

Техническое обслуживание №1 (ТО-1).

Дополнительно к объему работ по ЕО необходимо очистить от пыли и грязи все доступные элементы тормозной системы, у легковых автомобилей тщательно очистить скобы (суппорт) передних дисковых тормозов. Проверить крепление основных узлов, штуцерных соединений и т.д. Необходимо проверить уровень тормозной жидкости в бачке главного тормозного цилиндра. При попадании воздуха в систему гидропривода — необходимо произвести прокачку системы.

Первое техническое обслуживание включает следующие дополнительные работы: проверку шплинтовки пальцев штоков тормозных камер пневматического привода тормозов и величину свободного хода педали тормоза и рукоятки ручного тормоза (при необходимости производится соответствующая регулировка); крепление и проверку состояния манометра, тормозного крана пневматического привода тормозов или главного тормозного цилиндра гидравлического привода, трубопроводов, тормозных камер пневматического привода; крепление и проверку диска и кронштейнов колодок трансмиссионного тормоза; проверку уровня жидкости в резервуаре главного тормозного цилиндра гидравлического привода; смазку подшипников валов разжимных кулаков, осей кулаков и других деталей привода ручного тормоза.

Техническое обслуживание № 2 (ТО-2).

Дополнительно к объему ТО-1 проводят углубленную диагностику (как поэлементную, так и полную) технического состояния тормозной системы. При ТО-2 в обязательном порядке снимаются все колеса и барабаны автомобиля, в целях оценки состояния колесных тормозных механизмов и их обслуживания. Отсоединяют стяжную пружину и проверяют легкость поворота на опорных эксцентричных пальцах колодок. При ТО-2, в порядке сопутствующего ремонта, можно заменять любые неисправные узлы и детали.

Во время ТО-2 дополнительно проводят проверку состояния тормозных накладок, стяжных пружин колесных тормозов, главного и колесных тормозных цилиндров гидравлического привода, компрессора пневматического привода, показания которого проверяют по контрольному манометру.

Проводят проверку герметичности соединений гидравлического и пневматического привода тормозов. Эту работу выполняют, проводя внешний осмотр автомобиля. В гидравлическом приводе места нарушения герметичности выявляются по подтеканию тормозной жидкости, в пневматическом приводе на слух по характерному звуку, появляющемуся при утечке воздуха. Для более точного выявления места повреждения проверяемое соединение покрывают мыльной эмульсией и по появлению мыльных пузырей определяют место утечки воздуха.

Сезонное обслуживание (СО).

При СО проверяется состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков, промывается и продувается сжатым воздухом фильтр регулятора давления, смазываются оси тормозных колодок, при необходимости заменяется тормозная жидкость в гидроприводе тормозов, производится частичная или полная регулировка тормозных механизмов.

При сезонном техническом обслуживании следует снимать головку компрессора для очистки поршней, клапанов и седел. Клапаны компрессоров, не обеспечивающие герметичность, необходимо притереть к седлам или заменить.

В регуляторе давления необходимо промыть или заменить фильтрующий элемент, который находится под нижней крышкой. Нужно быть осторожным при вворачивании крышки, так как резьба конусная и перекосы при ее установке недопустимы. Они приводят к срыву резьбы, восстановить которую затем невозможно. Перед установкой резьбу рекомендуется смазать графитовой смазкой во избежание ее «прихватывания».

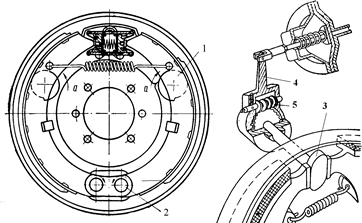

Рисунок 1 – Тормозной механизм автомобиля

Негерметичность тормозного привода устраняют подтягиванием соединений или заменой поврежденных деталей.

Негерметичность в соединениях определяют по подтеканию жидкости в гидравлическом приводе или по величине падения давления воздуха при неработающем двигателе в системе пневматического привода, которое не должно превышать 0,5 кгс/см 2 (50 кПа) за 0,5 ч при свободном положении педали тормозного привода и 0,5 кг/см 2 (50 кПа) в течение 15 минут при включенном тормозном приводе. Утечку воздуха обнаруживают на слух или с помощью мыльного раствора, которым смачивают возможные неплотности в соединениях. Наличие воздуха в гидравлическом приводе определяют при нажатии на тормозную педаль. Если педаль опускается без ощутимого сопротивления, то в приводе имеется воздух, который сжимается, и жидкость не передает давление на детали тормозного механизма.

Неодновременность действия тормозов может быть результатом нарушения регулировки привода или тормозных механизмов, замасливание тормозных колодок. Плохое растормаживание или заклинивание колес происходит вследствие поломки стяжных пружин тормозных колодок, обрыва фрикционных накладок, заедания валиков привода, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивания поршней в рабочих цилиндрах колес гидравлического привода.

В зависимости от характера неисправности удаляют воздух из гидравлического привода, нарушенные регулировки восстанавливают, нарушенные соединения подтягивают, поломанные и изношенные детали заменяют.

Удаляют воздух из гидравлического привода прокачиванием его тормозной педалью.

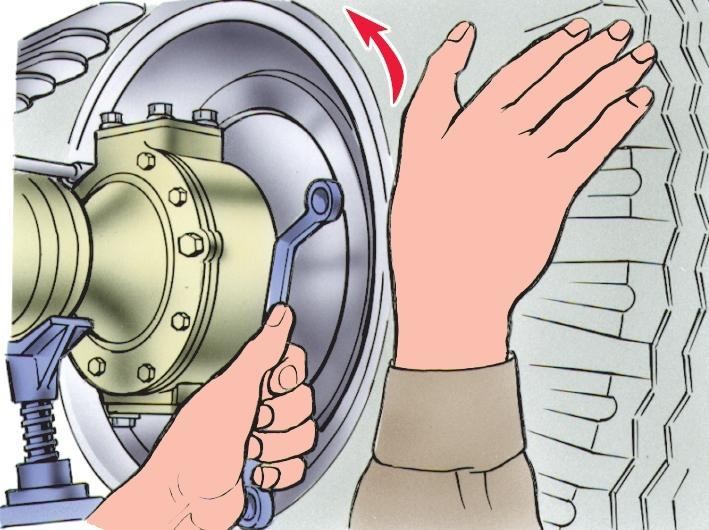

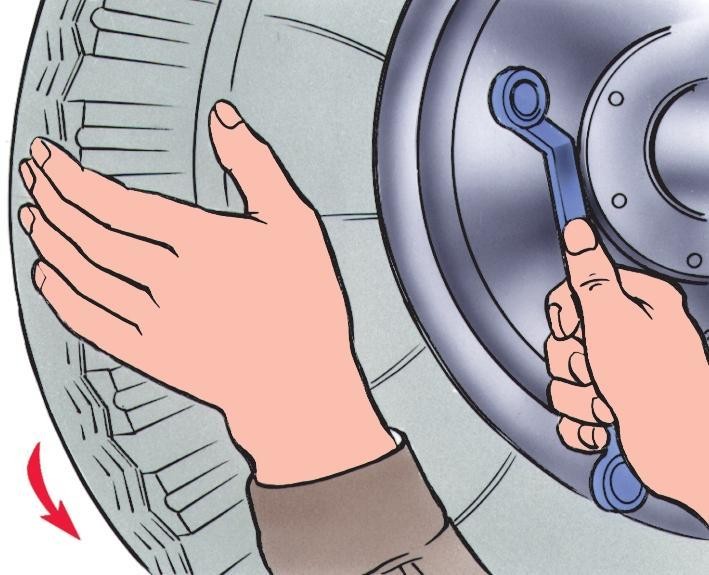

Перед удалением воздуха прокачиванием привода тормозной педалью проверяют уровень жидкости в главном тормозном цилиндре. Он должен быть на 15- 20 мм ниже верхней кромки наливного отверстия. Если уровень недостаточен, то жидкость доливают. Гидравлический привод тормозной педалью прокачивают вдвоем: один на колесном цилиндре снимает колпачок с перепускного клапана, присоединяет к нему резиновый шланг длиной 350-400 мм, опускает шланг в стеклянную банку, наполненную на 1/3 тормозной жидкостью, и отворачивает на 1/2-3/4 оборота перепускной клапан; после этого другой несколько раз быстро нажимает на тормозную педаль, каждый раз медленно ее отпуская (рисунок 2). Прокачивание продолжается до тех пор, пока из трубки, опущенной в банку, не прекратится появление пузырьков воздуха. Через каждые пять-шесть нажатий на педаль нужно проверять уровень жидкости в главном тормозном цилиндре и своевременно доливать ее, так как при полном расходе жидкости в систему опять попадает воздух. После выхода воздуха из шланга, опущенного в банку, не отпуская нажатую педаль, плотно заворачивают перепускной клапан колесного тормозного цилиндра, снимают шланг и надевают резиновый колпачок.

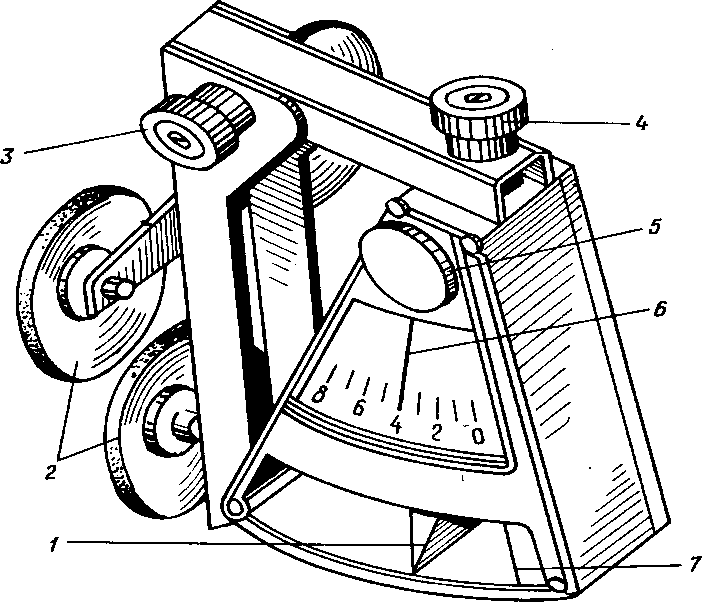

Рисунок 2 – Прокачивание тормозов

Эта операция повторяется на всех рабочих цилиндрах колес, начиная с наиболее удаленных от главного тормозного цилиндра.

Свободный ход педали рабочего тормоза регулируют изменением длины тяги, соединяющей педаль с толкателем главного тормозного цилиндра (в гидравлическом приводе), или тормозным краном (в пневматическом приводе). Свободный ход тормозной педали гидравлического привода должен составлять 8-14 мм, что соответствует зазору 1,5-2,5 мм между толкателем и поршнем в главном тормозном цилиндре. Свободный ход верхнего конца педали пневматического привода должен быть 40-60 мм. Свободный ход педали проверяют при наличии в системе сжатого воздуха.

Регулировку тормозных механизмов колес выполняют после проверки и регулировки затяжки подшипников ступиц колес.

В процессе эксплуатации для восстановления нормального зазора между тормозными колодками и барабаном выполняют так называемую частичную регулировку тормозов. Необходимость в регулировке определяют по увеличенному ходу тормозной педали автомобилей с гидравлическим приводом и увеличенному ходу штоков тормозных камер у автомобилей с пневматическим приводом. Нормальная величина выхода штока тормозных камер у большинства автомобилей находится в пределах 15-40 мм.

Частичная регулировка автомобилей семейства УАЗ и Урал выполняется эксцентриками, на автомобилях КамАЗ — червяками тормозных камер. Для регулировки домкратом поднимают колесо и вращением эксцентрика или червяка добиваются затормаживания колеса. Затем эксцентрик (червяк) отворачивают в обратную сторону до полного освобождения колеса.

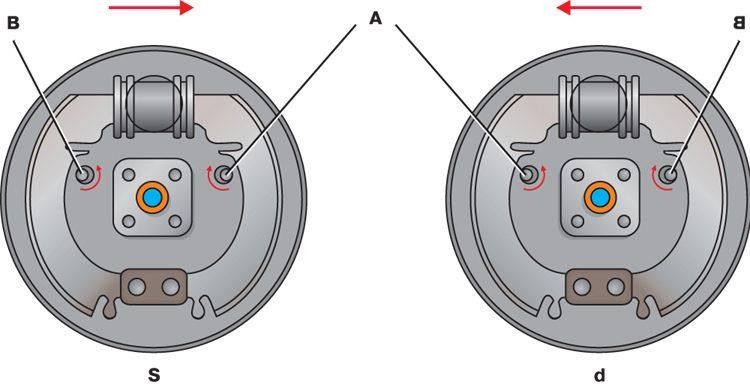

А – регулировочные эксцентрики передних колодок; В – регулировочные эксцентрики задних колодок

S – левое колесо; d – правое колесо.

Верхними стрелками показано направление движения автомобиля

Рисунок 3 – Регулировка

а) б)

Рисунок 4 — Регулировка зазоров между колодками и тормозным барабаном а)-переднего и б)-заднего колеса

Причины неисправности стояночной тормозной системы:

Регулировку тормозов проверяют по нагреву барабанов при движении автомобиля. В случае сильного нагрева колодки нужно несколько отвести от барабана вращением эксцентрика (червяка).

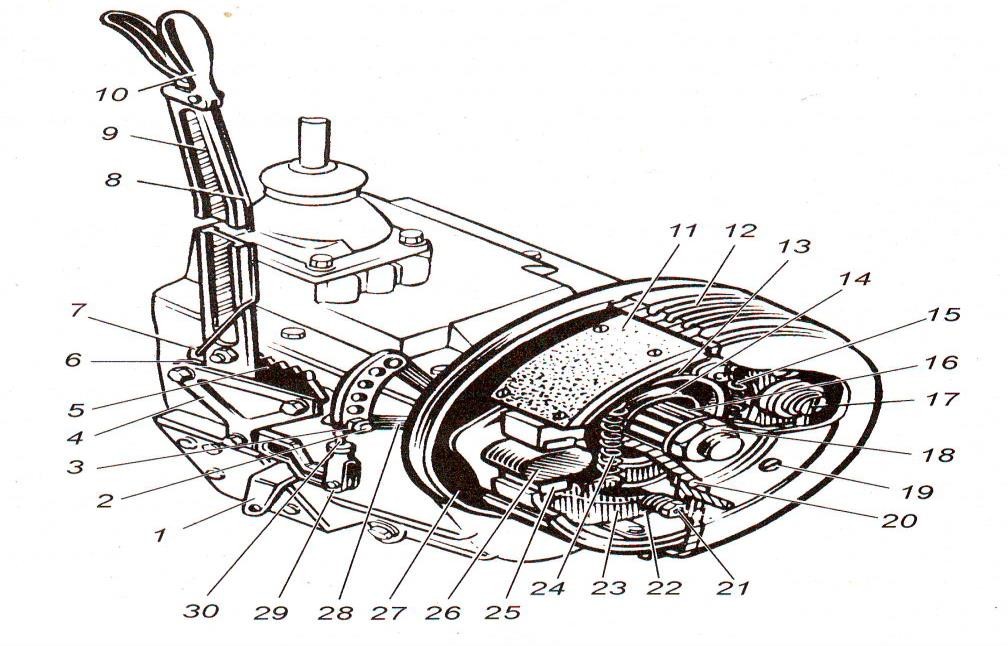

1-ушко тяги тормозного крана; 2-палец тяги; 3-гайка; 4-пластина рычага; 5-зубчатый сектор; 6-распорная втулка; 7-стопорная защелка; 8-тяга защелки; 9-рычаг; 10-рукоятка тяги стопорной защелки; 11-фрикционная накладка; 12-барабан; 13-кронштейн; 14-манжета; 15,24-малая и большая стяжные пружины; 16,23-колодки; 17-ось колодок; 18-гайка крепления фланца; 19- фланец вторичного вала коробки передач; 21-регулировочный болт; 22-ограничительная шайба; 25-сухарь колодки; 26-разжимной кулак; 27-щит; 28-регулировочный рычаг; 29-вилка; 30- тяга

Рисунок 5 — Трансмиссионный стояночный тормозной механизм

Повышенный ход рычага управления стояночного тормоза свидетельствует о повышенных зазорах между колодками и барабаном, о вытягивании (удлинении) тросов и т.д. в этом случае следует произвести регулировку тормозной системы.

Для регулировки необходимо удалить шплинт из пальца 2 (рисунок 3) и вынуть его из отверстия рычага 28. При этом рычаг 9 тормозного механизма должен находиться в крайнем переднем положении. Затем ослабить гайку и, укорачивая тягу 30, с помощью вилки 29 добиться полного затормаживания автомобиля. Затормаживание должно происходить при отводе рычага не более чем на 4 зуба (четыре щелчка запирающего механизма). Если этого не происходит, а вилка завернута до конца резьбы вертикальной тяги, то соединительный палец следует переставить в следующее отверстие регулировочного рычага и повторить регулировку. Если на рычаге не осталось отверстий, это свидетельствует о полном изнашивании накладок, колодки следует заменить.

1 – регулировочный эксцентрик; 2 – опорный эксцентриковыйпалец колодки; 3 – разжимной кулак; 4,5 – регулировочный рычаг и его червяк

Рисунок 6 — Тормозные механизмы систем с гидро- (а) и пневмоприводом (б)

Ход штоков тормозных камер регулируют при холодных тормозных барабанах и номинальном давлении воздуха в пневмоприводе тормозов. Стояночный тормоз должен быть выключен. Работы выполняются двумя исполнителями, один из которых должен находиться в кабине автомобиля.

Измеряют ход штоков линейкой, установив ее параллельно штоку и оперев торцом в корпус тормозной камеры. Отмечают место нахождения крайней точки штока на шкале линейки, нажимают на тормозную педаль до упора и снова отмечают нахождение этой же точки штока на шкале. Разность полученных результатов дает величину хода штока.

Надо убедиться, что при включении и выключении подачи сжатого воздуха штоки тормозных камер перемещаются быстро, без заеданий. Проверить вращение барабанов. Они должны вращаться свободно без заеданий, не касаясь колодок.

Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности равный ход (допустимая разница не более 2…3 мм) для получения одинаковой эффективности торможения правых и левых колес.

После проверки правильности регулирования следует затянуть стопорный болт регулировочного рычага.

Осмотром тормозных механизмов выявляют необходимость замены некоторых деталей. При этом учитывают, что выработка рабочей поверхности тормозного барабана допускается не более 1 мм, сколы, трещины, выкрашивание тормозных фрикционных накладок недопустимы, их износ должен соответствовать величине, при которой до головок заклепок остается не менее 5 мм.

Если требуется заменить одну из накладок левого или правого тормоза, меняют все накладки у обоих тормозных механизмов (левого и правого колес).

После замены тормозных накладок проводят полное регулирование тормозного механизма. Для этого ослабляют гайки крепления осей колодок и сближают эксцентрики, повернув оси колодок так, чтобы они расположились навстречу друг другу скошенными сторонами наружных своих торцов, затем поворотом оси червяка регулировочного рычага прижимают колодки тормоза к барабану, после этого, поворачивая эксцентриковые оси в одну или другую стороны, устанавливают колодки, обеспечив плотное прилегание их к барабану. Прилегание колодок проверяют щупом толщиной 0,1 мм, который нигде не должен проходить вдоль всей ширины накладки. При таком положении колодок затягивают гайки осей и устанавливают минимальный ход штока тормозной камеры.

После указанного регулирования между тормозным барабаном и колодками доостигаются следующие зазоры: у разжимного кулака — 0,4 мм, у осей колодок — 0,2 мм.

Ход тормозной педали должен быть не менее 100… 130 мм, из них 20…30 мм — свободный ход. При полном нажатии педаль должна не доходить до пола кабины на 10…30 мм. Ход педали замеряют линейкой на расстоянии 210…220 мм от оси вращения. За окончание свободного хода принимается момент начала выдвижения штоков тормозных камер или момент загорания фонарей стоп-сигнала. При необходимости регулируют ход педали, изменяя длину тяги регулировочной вилкой.

При полном ходе педали рычага тормозного крана должен быть 31,1…39,1 мм.

Чтобы проверить исправность контрольных дамп на щитке приборов, нажимают кнопку проверки, при этом все контрольные :лампы должны загораться, они включаются и при давлении в ресиверах меньше 480…520 кПа. Для проверки работоспособности привода следует привести в действие органы управления тормозами автомобиля: нажать педаль тормоза, включить и выключить стояночный тормоз, нажать кнопку крана вспомогательного тормоза, растормозить энергоаккумуляторы кнопкой аварийного растормаживания.

Эффективность тормозов можно проверить методами ходовых испытаний и стационарными на специальных стендах.

Тормозные качества автомобиля при ходовых испытаниях оцениваются по двум показателям: тормозному пути и максимальному замедлению. В первом случае автомобиль разгоняют до скорости 40 км/ч на горизонтальном, ровном и сухом участке дороги (при нормальном давлении воздуха в шинах) и производят экстренное торможение (при выключенном сцеплении). Наибольший тормозной путь для легковых автомобилей должен быть 14,5 м, для грузовых автомобилей и автобусов—19,0…22,1 м в зависимости от собственной массы автомобиля и скорости движения.

По степени сходства между собой следов, оставляемых колесами на дороге, и признакам заноса судят о синхронности торможения. Результаты испытания считают неудовлетворительными, если для сохранения прямолинейного направления в процессе торможения водитель должен исправлять траекторию движения. Хотя такой метод контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

1-ось маятника; 2-присосы; 3-винт фиксации стоек; 4-винт фиксации корпуса; 5-ручка возврата; 6-фиксирующая стрелка; 7-контрольная риска

Рисунок 7 – Деселерометр маятникового типа

Диагностирование тормозов автомобиля выполняют на стендах инерционного или силового метода измерения показателей их эффективности.

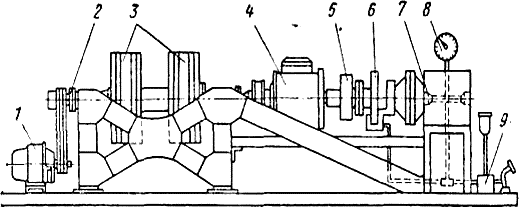

Рисунок 8 — Схема стенда с инерционными массами для испытаний тормозных механизмов автомобиля

На валу 2 стенда, приводимом во вращение электродвигателем 1, имеется набор маховиков. Их момент инерции соответствует моменту инерции вращающихся и поступательно движущихся частей автомобиля, тормозные механизмы которого испытывают. Вал 2 соединен с торсиометром 4 для измерения и контроля тормозного момента.

К фланцу 5 вала крепят диск 6 (либо барабан) испытуемого тормозного механизма, а суппорт (тормозной щит) соединяют со станиной через торсион 7 для смягчения резких ударов при торможении. Испытуемый тормозной механизм включают посредством системы гидропривода 9, давление в магистрали которого, определяющее интенсивность торможения, измеряется манометром 8.

Перед испытаниями выполняется несколько торможений для приработки рабочих поверхностей накладок.

Испытания заключаются в периодическом разгоне вала 2 с маховиками 3 и вращающейся частью испытуемого тормоза с последующим торможением. Испытания проводят при различных начальных скоростях торможения и разных давлениях в гидросистеме привода, а также в различном температурном диапазоне.

В процессе испытаний по величине момента трения определяют эффективность торможения, в том числе при повторяющихся циклах. Тормозные механизмы испытывают на надежность и износостойкость фрикционных элементов.

Испытания аппаратов тормозного гидро — и пневмопривода предусматривают функциональный контроль их в соответствии с имеющимися стандартами и техническими условиями. Например, применительно к аппаратам пневмопривода проверяют параметры, оговоренные ГОСТ 4364-67, в частности, время срабатывания привода, которое должно составлять не менее 0,6 с при подсчете его от момента нажатия на тормозную педаль до момента, когда давление в системе гидропривода будет составлять 90% давления, соответствующего давлению при торможении автомобиля до остановки. Проверяют несинхронность действия тормозов тягача и прицепа, оцениваемую по времени срабатывания тормозных механизмов (допустимые отклонения +0,1÷-0,2 с). Определяют давление, поддерживаемое в системе регулятором, давление, при котором срабатывает предохранительный клапан, а также другие параметры, имеющие установленные предельные отклонения. Аппараты гидропривода, например, главный тормозной цилиндр, проверяют по таким показателям, как количество жидкости, подаваемой за несколько полных ходов штока. Определяют ход поршня (после прокачки системы), при котором достигаются установленные давления, а также ход штока, необходимый для закрытия компенсационного отверстия. Проверяют остаточное давление в системе и другие параметры, от которых зависит нормальное функционирование тормозной системы. Указанные испытания, включая испытания на долговечность, износостойкость резиновых и металлических деталей, проводят в различных температурных условиях (при положительных и отрицательных температурах).

Эффективность вспомогательной тормозной системы определяют прямым или косвенным способом путем подсчета суммарной тормозной силы, развиваемой механизмами этой системы. Испытания производят следующими методами:

Устройства для регулирования или ограничения тормозных усилий на колесах отдельных осей автомобиля, обычно задней, имеют своим назначением устранение блокировки колес, вызывающей потерю управляемости или занос автомобиля при торможении на дорогах с низким коэффициентом сцепления. Испытания проводят с целью подбора оптимальных регулировок таких устройств и определения параметров эффективности торможения для принятых типов устройств и их регулировок.

Методика испытаний предусматривает проведение нескольких серий торможений автомобиля на дорогах с ровным цементобетонным и асфальтобетонным покрытием при сухом, мокром и обледенелом его состоянии попеременно при включенных и выключенных (отсоединенных) устройствах. Измеряют тормозные пути или замедления при торможении и наблюдают за появлением блокировки колес и отклонений автомобиля от прямолинейной траектории движения.