Техническое обслуживание подшипников скольжения в электрических машинах

Ремонт подшипников

Подшипники скольжения ремонтируют в тех случаях, когда происходит износ слоя баббита и образование больших зазоров между валом и вкладышем.

Местные повреждения антифрикционного слоя (задиры, выбоины, раковины, риски и т. п.) устраняют без перезаливки. Углубления раковин, выбоин заплавляют прутками из того же антифрикционного материала с помощью газовой сварки или электросварки угольным электродом. Риски, царапины пришабривают по острым краям, не выбирая их на всю глубину. Дефекты вкладышей выявляют внешним осмотром. Отслоения вкладыша обнаруживают на слух при легком его простукивании молотком. Монолитные вкладыши при этом звучат звонко и чисто, без дребезжания.

Трещины антифрикционного слоя обнаруживают испытаниями «на керосин». Вкладыши погружают в керосин на 15 мин. Затем насухо протирают поверхность трения и покрывают ее тонким слоем мелового раствора. На высохшем меле керосин, проникший в трещины, проявляется в виде бурых маслянистых линий. Обнаруженные дефекты устраняют с помощью перезаливки антифрикционного слоя.

Ремонт подшипников скольжения заключается в подготовке, заливке и обработке вновь изготовленных подшипников.

При подготовке вкладышей к заливке их тщательно очищают от грязи и масла, промывая в 10 %-ном растворе каустической соды, освобождают от старого баббита, промывают в растворителе, затем в горячей воде, насухо вытирают чистыми тряпками и лудят.

Перезаливка вкладышей может проводиться двумя способами: статическим или динамическим (центробежным). Центробежный способ более предпочтителен, так как антифрикционный слой имеет плотную структуру и прочное сцепление со стенками вкладыша, расход материала сокращается на 8—10%. Отработавший антифрикционный слой выплавляют (полученный от расплавления баббит сохраняют для очистки, восстановления и повторного использования).

Для заливки подшипников, работающих при высоких удельных давлениях и окружных скоростях валов более 5 м/с применяют баббит Б83 с большим содержанием олова, повышенным содержанием меди и не содержащий свинца. Для прочих подшипников применяют более дешевые баббиты Б16 и БН или алюминиевый сплав алькусин Д.

При ручной заливке вкладыши устанавливают на поддон, зажатый в тисках, и строго по центру вставляют в них стержень из сухого дерева или куска стальной трубы соответствующего диаметра с учетом усадки баббита (0,5 —0,7%) и припуска на механическую обработку (5 — 6 мм). Стержень центрируют полосками нелуженой стали, вставленными в стык вкладышей, и стягивают вкладыши хомутом посредством болтов с барашками. При заливке следят за равномерностью струи. Ковш с расплавленным баббитом держат как можно ближе к вкладышам, чтобы избежать быстрого охлаждения струи баббита. Этот способ заливки применяют при небольших количествах заливок.

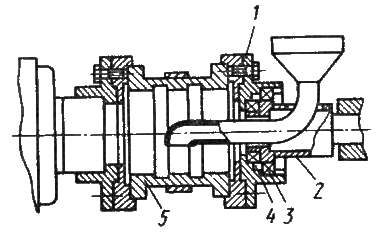

Рис. 112. Приспособление для центробежной заливки подшипников скольжения:

1 — вращающаяся крышка; 2 — неподвижная оправка; 3 — радиальный подшипник; 4 — упорный подшипник; 5 — вкладыш.

Центробежную заливку осуществляют в приспособлении (рис. 112), вращающемся в планшайбе, навернутой на шпиндель токарного станка. Вкладыш 5 скрепляют надежным хомутом, устанавливают в сменные переходные фланцы и зажимают между планшайбой и вращающейся крышкой 1. Крышка вращается на радиальных 3 и упорных 4 подшипниках, установленных на неподвижной полой оправке 2, укрепленной в задней бабке станка. Заливку ведут через воронку с направляющим патрубком, введенным внутрь вкладыша через полость оправки.

Во время заливки вкладыш подогревают газовой горелкой. После заливки приспособление продолжают вращать до полного затвердевания антифрикционного слоя, но не менее 5 мин.

В это время прекращают подогрев и обдувают вкладыш снаружи для охлаждения сжатым воздухом. Радиальные и осевые припуски при центробежной заливке составляют 2 — 4 мм.

После заливки неразъемные вкладыши подвергают механической обработке в следующем порядке: прорезают окна под смазочные кольца, растачивают вкладыши с припуском на пришабривание 0,03 — 0,05 мм на сторону, прорезают маслораспределительные и маслосборные канавки, просверливают сточные отверстия, пришабривают поверхность к валу.

Разъемные вкладыши фрезеруют или прострагивают и пришабривают в плоскости разъема. После этого половины вкладыша надежно скрепляют между собой и обрабатывают как и неразъемные.

Подшипники пришабривают в следующем порядке: сначала — нижний вкладыш, затем — верхний. Поскольку верхний вкладыш не несет нагрузки, для него достаточно одной точки касания на 1 см².

Подшипники качения восстановительному ремонту не подлежат. Изношенные или поврежденные подшипники заменяют новыми того же каталожного номера. В случае замены поврежденного подшипника необходимо установить причину выхода его из строя. Наряду с анализом дефектов самого подшипника в этом случае следует уделить внимание изучению косвенных причин. Такими причинами могут быть несоблюдение правил монтажа (например, слишком слабые или слишком тугие посадки, перекосы), нарушения правил технической эксплуатации (например, несвоевременная или неправильная замена смазки, плохая защита от проникновения пыли, несбалансированность ротора, одностороннее магнитное притяжение, износ посадочных поверхностей вала и подшипникового щита и др.).

Онлайн журнал электрика

Статьи по электроремонту и электромонтажу

Эксплуатация, техническое обслуживание и устранение неисправностей подшипников электродвигателей

Чтоб в их не попали пыль и грязь, крышки подшипников плотно закрывают. Спускные отверстия и крышку на торце вала мотора также плотно закрывают, по другому масло будет вытекать из подшипников и разбрызгиваться либо попадать вовнутрь мотора на обмотки.

Используемое для смазки подшипников масло не должно содержать кислоту либо смолу.

При работе мотора не следует допускать возникновения пены в подшипниках. Пену можно устранить, добавив свежайшего масла, а если это не поможет, необходимо стопроцентно поменять масло.

Перед доливкой в подшипники масла открывают контрольные отверстия, служащие маслоуказателями. Обычно эти отверстия закрыты пробками на резьбе. Уровень масла считается обычным, когда оно возникает в контрольном отверстии. Заместо пробки некие подшипники имеют масломерные стекла.

Для обычной работы подшипников с кольцевой смазкой нужно более 2-ух раз в смену, даже если подшипники не греются, инспектировать вращение колец и чистоту масла (наличие механических примесей, шлама и т. д.).

Если кольца крутятся медлительно либо совершенно не крутятся, означает смазка подшипника усугубилась, он будет очень греться и может расплавиться.

Масло в подшипниках с течением времени загрязняется и становится густым, потому зависимо от критерий работы через каждые 3

— 4 месяца, но не пореже 1-го раза в полгода, его подменяют стопроцентно, даже если подшипники имеют обычный нагрев.

При работе подшипников в томных критериях (большая запыленность помещения, высочайшая температура среды, низкое качество масла и т. д.) сроки подмены масла сокращаются.

Обычно в подшипники с кольцевой смазкой масло доливают после 200 — 300 ч непрерывной работы. Если доливка делается во время работы мотора, делают это как можно медлительнее.

Перед подменой смазки подшипники промывают керосином, продувают воздухом, промывают маслом той марки, которую используют для данных подшипников, и после чего заливают свежайшим маслом.

Если подшипники работают нормально и не греются, то осмотр и подмена смазки выполняются при очередных ремонтах, также при необходимости зависимо от состояния смазки.

Перед подменой смазки подшипник при снятых крышках промывают незапятнанным бензином с добавлением 6

— 8% по объему трансформаторного либо веретенного масла. Подшипник промывают с торца.

При всем этом бензин увлекает за собой растворившуюся смазку. Промывка делается при легком проворачивании ротора и длится до того времени, пока не будет вытекать незапятнанный бензин, потом подшипник следует просушить сжатым воздухом.

Процесс набивки смазки прост, делать набивку необходимо незапятнанными руками и незапятнанным инвентарем (древесными либо металлическими лопаточками). При набивке все кольцевые углубления в деталях подшипникового узла, обращенные к подшипнику, заполняют смазкой на одну третья часть в нижней их части. Место меж обоймами с шариками набивают смазкой по всей окружности.

После сборки подшипниковых узлов инспектируют легкость вращения ротора от руки и потом включают движок и крутят его в течение 15 мин вхолостую. Если состояние подшипников не плохое, при прослушивании слышен равномерный рокот (жужжание шариков) без стуков и ударов.

Пригодность масла для разных движков при данных критериях работы сначала определяется его вязкостью.

Вязкостью масла в градусах именуется число, которое указывает, во сколько раз больше времени требуется для истечения данной воды по отношению к такому же объему воды. Вязкость масла условно определяют в градусах по Энглеру, обычно при 50°С, потому что при увеличении температуры масла до 50° С вязкость миниатюризируется резко, а после 50° С — более медлительно.

В электродвигателях мощностью до 100 кВт с подшипниками скольжения можно использовать масло веретенное с вязкостью 3,0—3,5 градусов по Энглеру.

Для подшипников с принудительной циркуляцией смазки используют турбинные масла: для быстроходных движков со скоростью вращения 1000 об/мин и выше турбинное масло «Л» (легкое), а для движков со скоростью вращения 250

— 1000 об/мин — «УТ» утяжеленное турбинное.

У машин с кольцевой смазкой предпосылкой завышенного нагрева подшипников может быть недостающая подача масла в итоге неспешного вращения либо полной остановки смазочных колец. Смазочные кольца могут тормознуть из-за сгущения масла. Недостающая подача масла может быть также следствием защемления смазочных колец, неверной их формы либо малого уровня масла в подшипниках.

Для устранения обозначенной неисправности нужно густое масло поменять новым, проверить уровень масла по маслоуказателю, легкие кольца поменять более томными, а покоробленные выправить либо тоже поменять новыми.

У машин с принудительной смазкой подшипники могут перенагреваться в итоге засорения маслопровода либо масляного фильтра и загрязнения масла в подшипниках. Этот недостаток избавляют промывкой всей масляной системы, чисткой масляных камер, подменой масла и уплотнением подшипников.

Подшипники могут перегреться из-за неверной центровки мотора с производственным механизмом, также из-за малого зазора меж шеей вала и вкладышем. Вкладыш считается отлично пригнанным, если следы приработки распределены умеренно по всей длине нижнего вкладыша на дуге в 25—30°.

На нагрев подшипников оказывают влияние также несоответствие используемого сорта масла, нехорошая заливка вкладышей, искривление вала мотора либо его шеек, наличие осевого давления на подшипники. Последнее появляется вследствие осевого сдвига ротора либо дефицитности зазоров меж торцами вкладышей подшипников и галтелями вала, что препятствует его свободному термическому

расширению.

Предпосылкой этой неисправности является переполнение подшипников маслом, которое разбрызгивается из их и разливается повдоль вала. Во избежание этого нужно наливать масло в подшипники при остановленной машине до черты маслоуказателя, потому что смазочные кольца при вращении забирают часть масла и уровень его в маслоуказателе несколько снижается.

Если контрольная черта на маслоуказателе отсутствует, масло наливают в подшипники до уровня, при котором смазочные кольца оказываются погруженными на 1/4— 1/ 5 их поперечника. Из-за вязкости масла уровень его в подшипнике устанавливается не сходу, потому наливать масло следует равномерно.

При неудовлетворительном уплотнении подшипников, огромных зазорах в торцах вкладышей, также при малых размерах отверстий для стока в нижней части вкладышей масло может попасть по валу в движок.

Для исключения таковой способности подшипники дополнительно уплотняют при помощи латунной шайбы шириной 2 мм, которую плотно пригоняют к валу. Укрепляют шайбу винтами. Другой тип уплотнения — при помощи металлической шайбы шириной 1

— 2 мм, с зазором меж шайбой и валом 0,5 мм. Меж металлической

шайбой и подшипником устанавливают без зазора фетровую шайбу, которую укрепляют к подшипнику винтами.

Масло либо масляные пары из подшипников попадают вовнутрь машины в итоге деяния вентилятора либо других крутящихся частей машины. Более нередко засасывание масла происходит у закрытых машин с подшипниковыми щитами, потому что подшипники отчасти размещены снутри корпуса машины. В данном случае при работе вентилятора в зоне подшипника создается разрежение, способствующее засасыванию масла.

Для ликвидации обозначенного явления следует убрать недостатки в подшипниках, также дополнительно уплотнить подшипники и соединения меж статором и частями щитов.

Одной из главных дефектов подшипников качения является их чрезмерное нагревание.

Перегрев подшипников может происходить в итоге неверной сборки, тугой посадки наружного кольца подшипника в подшипниковом щите, также из-за отсутствия осевого зазора в одном из подшипников, нужного для компенсации

температурного расширения вала при работе машины. При этой неисправности ротор просто проворачивается в прохладном подшипнике, а в нагретом — его заедает.

Чтоб установить обычный осевой зазор, нужно проточить бортик крышки подшипника либо установить прокладки меж его крышкой и корпусом. Для уменьшения тугой посадки кольца место посадки подшипника расшабривают.

Время от времени в подшипниках появляется ненормальный шум, сопровождаемый увеличением температуры. Это может быть результатом нехороший центровки мотора, загрязнения подшипников, огромного износа отдельных деталей (шариков, роликов) и неплотной посадки внутреннего кольца подшипника на вал.

Если в подшипники заложено смазки больше, чем следует, либо ее марка не соответствует температуре среды и при всем этом уплотнения оказываются недостающими, то из подшипников при работе мотора будет выбрасываться смазка.

Техническое обслуживание подшипников электрических машин

Техническое обслуживание подшипников качения электрических машин

При техническом обслуживании электрических машин контролируют работу подшипникового узла путем внешнего осмотра, измерения температуры нагрева, прослушивания шума и определения вибрации. Температуру нагрева измеряют термометрами или термопарами в месте, близком к подшипнику. Нагрев подшипников не должен превышать 100 °С. Шум прослушивают стетоскопом или на слух без приборов. Вибрацию измеряют виброметром или определяют на ощупь рукой.

Подшипники качения могут нагреваться выше допустимой температуры вследствие загрязнения и обилия смазки, большого трения между уплотняющей набивкой и валом, разрушения или изношенности деталей, слишком большой нагрузки из-за туго натянутого передаточного ремня. Шум подшипников вызывается их загрязнением, износом дорожек и тел качения, ослаблением посадки внутреннего кольца на валу, плохой центровкой машины. Если шум подшипника или его нагрев вызван внешней причиной, то ее необходимо устранить и убедиться, что подшипник перестал перегреваться. Появление неисправности подшипника требует проведения текущего ремонта, при котором возможны замена подшипника и смазки в нем или устранение других неисправностей.

Для замены смазки или подшипников необходимо разобрать двигатель и извлечь ротор из статора. В этом случае, если снять только щиты и не извлечь ротор, при проведении работ могут быть повреждены обмотка или сердечник двигателя. Роторы небольшой массы можно извлечь руками. При большой массе ротора используют различные приспособления.

Для замены смазки подшипников четыре подшипниковые крышки и вал в месте посадки подшипников очищают от старой смазки и промывают бензином. Свежую смазку закладывают в подшипниковые крышки. Затем производят сборку двигателя.

Для снятия шарикового подшипника с вала пользуются винтовым съемником. Подшипники стягивают за внутреннее кольцо таким образом, чтобы усилие стягивания не передавалось на шарики. При стягивании подшипника за наружное кольцо последнее может лопнуть вследствие расклинивания его шариками. Изношенный подшипник заменяют подшипником того же номера (номер нанесен на торце подшипника). Как правило, подшипники не ремонтируют, так как отсутствует способ определения остаточного ресурса подшипника, а неплановый останов двигателя почти всегда обходится намного дороже, чем новый подшипник. Подшипники надевают на вал нагретыми до температуры 90 — 100 °С. Нагрев производят в ваннах с минеральным маслом. Если подшипник не устанавливается на вал свободно, его насаживают ударами молотка через монтажную трубу.

При разборке подшипникового узла с роликовым подшипником подшипниковый щит снимают вместе с наружной обоймой подшипника. Внутренняя обойма и ролики остаются на валу. При разборке следует маркировать кольца подшипников для того, чтобы их не перепутать, так как замена колец недопустима. Смену подшипников в машинах постоянного тока проводят аналогично.

В асинхронных электродвигателях серии 4А с высотой оси вращения 50—132 мм применяют герметизированные подшипники сер. 180 000 с двусторонним резиновым уплотнением и заложенной на срок службы не менее 12 тыс. ч смазкой. Конструкция подшипника не предусматривает добавление или замену смазки, поэтому такие подшипники заменяют при выработке срока службы, капитальном ремонте или при появлении неисправности в нем.

В асинхронных электродвигателях серии 4А с высотой оси вращения 160—355 мм предусмотрены два вида подшипниковых узлов: с пополнением смазки только при разборке двигателя и с устройством для пополнения смазки без разборки двигателя. Последний применяют также во взрывозащищенных асинхронных электродвигателях мощностью от 10 до 2000 кВт и некоторых других машинах.

Техническое обслуживание подшипников скольжения электрических машин

Подшипники скольжения используют в средних и крупных электрических машинах. Они могут иметь кольцевую, принудительную или комбинированную систему подачи масла.

Подшипники скольжения требуют ежедневного осмотра: регулярного контроля температуры нагрева, уровня масла, вибрации зазора между вкладышем и цапфой. Температуру подшипника обычно контролируют по температуре масла, которую замеряют термометром в масляной камере стояка. Температура масла для большинства подшипников не должна превышать 80 °С, быть меньше температуры подшипников на 5 — 10 °С. В машинах с принудительной смазкой температура масла в месте его вытекания из подшипника не должна превышать 65 °С.

Уровень масла контролируют при неподвижном роторе по отметкам максимального и минимального уровней маслоуказателя. Недостаточная подача масла может быть вызвана его низким уровнем или сильным сгущением, а также медленным вращением смазочных колец, которое происходит при намагничивании, колец, плохом качестве масла, шероховатой шейке вала из-за разъедания ее токами в подшипнике, неправильной формы колец. Сгущение масла происходит в результате его длительного использования. Загрязнение масла может произойти вследствие попадания в него пыли через уплотнение или плохой очистки литой поверхности подшипниковой камеры. При избытке масла или выработке уплотнений оно может попасть внутрь машины, на обмотку и другие части.

Подшипник может перегреваться из-за чрезмерно большого давления на него при сильном натяжении приводного ремня. Нагрузки на подшипник могут вырасти из-за его износа. При сильном износе появляется недопустимая неравномерность воздушного зазора, которая приводит к одностороннему притяжению ротора к статору, что в свою очередь делает износ более интенсивным. Для нормальной работы машины необходимо, чтобы износ не превышал определенной величины.

Примерно 1 раз в месяц в подшипник добавляют масло. Замену смазки производят согласно графику ППТОР. Масла сливают, промывают подшипник керосином, а затем маслом, чтобы удалить остатки керосина. При необходимости поверхность камеры очищают стальной проволочной щеткой, промывают и покрывают маслостойкой эмалью и в чистый подшипник заливают масло. Марка масла и его вязкость указываются в заводской инструкции по эксплуатации и зависят от системы подачи масла, частоты вращения, условий работы и др. Вибрации измеряют так же, как и в машинах с подшипниками качения.

Техническое обслуживание подшипников скольжения электрических машин

Подшипники скольжения используют в средних и крупных электрических машинах. Они могут иметь кольцевую, принудительную или комбинированную систему подачи масла.

Подшипники скольжения требуют ежедневного осмотра: регулярного контроля температуры нагрева, уровня масла, вибрации зазора между вкладышем и цапфой. Температуру подшипника обычно контролируют по температуре масла, которую замеряют термометром в масляной камере стояка. Температура масла для большинства подшипников не должна превышать 80 °С, быть меньше температуры подшипников на 5 — 10 °С. В машинах с принудительной смазкой температура масла в месте его вытекания из подшипника не должна превышать 65 °С.

Уровень масла контролируют при неподвижном роторе по отметкам максимального и минимального уровней маслоуказателя. Недостаточная подача масла может быть вызвана его низким уровнем или сильным сгущением, а также медленным вращением смазочных колец, которое происходит при намагничивании, колец, плохом качестве масла, шероховатой шейке вала из-за разъедания ее токами в подшипнике, неправильной формы колец. Сгущение масла происходит в результате его длительного использования. Загрязнение масла может произойти вследствие попадания в него пыли через уплотнение или плохой очистки литой поверхности подшипниковой камеры. При избытке масла или выработке уплотнений оно может попасть внутрь машины, на обмотку и другие части.

Подшипник может перегреваться из-за чрезмерно большого давления на него при сильном натяжении приводного ремня. Нагрузки на подшипник могут вырасти из-за его износа. При сильном износе появляется недопустимая неравномерность воздушного зазора, которая приводит к одностороннему притяжению ротора к статору, что в свою очередь делает износ более интенсивным. Для нормальной работы машины необходимо, чтобы износ не превышал определенной величины.

Примерно 1 раз в месяц в подшипник добавляют масло. Замену смазки производят согласно графику ППТОР. Масла сливают, промывают подшипник керосином, а затем маслом, чтобы удалить остатки керосина. При необходимости поверхность камеры очищают стальной проволочной щеткой, промывают и покрывают маслостойкой эмалью и в чистый подшипник заливают масло. Марка масла и его вязкость указываются в заводской инструкции по эксплуатации и зависят от системы подачи масла, частоты вращения, условий работы и др. Вибрации измеряют так же, как и в машинах с подшипниками качения.

Эксплуатация, техническое обслуживание и устранение неисправностей подшипников электродвигателей

Для нормальной работы двигателя его подшипники скольжения нужно содержать в чистоте.

Чтобы в них не попали пыль и грязь, крышки подшипников плотно закрывают. Спускные отверстия и крышку на торце вала двигателя также плотно закрывают, иначе масло будет вытекать из подшипников и разбрызгиваться или попадать внутрь двигателя на обмотки. Применяемое для смазки подшипников масло не должно содержать кислоту или смолу.

При работе двигателя не следует допускать появления пены в подшипниках. Пену можно ликвидировать, добавив свежего масла, а если это не поможет, нужно полностью сменить масло. Перед доливкой в подшипники масла открывают контрольные отверстия, служащие маслоуказателями. Обычно эти отверстия закрыты пробками на резьбе. Уровень масла считается нормальным, когда оно появляется в контрольном отверстии. Вместо пробки некоторые подшипники имеют масломерные стекла.

Перед заменой смазки подшипники промывают керосином, продувают воздухом, промывают маслом той марки, которую применяют для данных подшипников, и после этого заливают свежим маслом.

Процесс набивки смазки прост, выполнять набивку нужно чистыми руками и чистым инструментом (деревянными или металлическими лопаточками). При набивке все кольцевые углубления в деталях подшипникового узла, обращенные к подшипнику, заполняют смазкой на одну треть в нижней их части. Пространство между обоймами с шариками набивают смазкой по всей окружности.

После сборки подшипниковых узлов проверяют легкость вращения ротора от руки и затем включают двигатель и вращают его в течение 15 мин вхолостую. Если состояние подшипников хорошее, при прослушивании слышен равномерный гул (жужжание шариков) без стуков и ударов.

Пригодность масла для различных двигателей при заданных условиях работы прежде всего определяется его вязкостью. Вязкостью масла в градусах называется число, которое показывает, во сколько раз больше времени требуется для истечения данной жидкости по отношению к такому же объему воды. Вязкость масла условно определяют в градусах по Энглеру, обычно при 50°С, так как при увеличении температуры масла до 50° С вязкость уменьшается резко, а после 50° С — более медленно.

У машин с кольцевой смазкой причиной повышенного нагрева подшипников может быть недостаточная подача масла в результате медленного вращения или полной остановки смазочных колец. Смазочные кольца могут остановиться из-за сгущения масла. Недостаточная подача масла может быть также следствием защемления смазочных колец, неправильной их формы или низкого уровня масла в подшипниках.

Для устранения указанной неисправности необходимо густое масло заменить новым, проверить уровень масла по маслоуказателю, легкие кольца заменить более тяжелыми, а поврежденные выправить или тоже заменить новыми.

У машин с принудительной смазкой подшипники могут перегреваться в результате засорения маслопровода или масляного фильтра и загрязнения масла в подшипниках. Этот дефект устраняют промывкой всей масляной системы, очисткой масляных камер, заменой масла и уплотнением подшипников.

Подшипники могут перегреться из-за неправильной центровки двигателя с производственным механизмом, а также из-за малого зазора между шейкой вала и вкладышем. Вкладыш считается хорошо пригнанным, если следы приработки распределены равномерно по всей длине нижнего вкладыша на дуге в 25—30°.

На нагрев подшипников влияют также несоответствие применяемого сорта масла, плохая заливка вкладышей, искривление вала двигателя или его шеек, наличие осевого давления на подшипники. Последнее возникает вследствие осевого сдвига ротора или недостаточности зазоров между торцами вкладышей подшипников и галтелями вала, что препятствует его свободному тепловому расширению.

Причиной этой неисправности является переполнение подшипников маслом, которое разбрызгивается из них и растекается вдоль вала. Во избежание этого необходимо наливать масло в подшипники при остановленной машине до черты маслоуказателя, так как смазочные кольца при вращении забирают часть масла и уровень его в маслоуказателе несколько понижается.

Если контрольная черта на маслоуказателе отсутствует, масло наливают в подшипники до уровня, при котором смазочные кольца оказываются погруженными на 1/4— 1/ 5 их диаметра. Из-за вязкости масла уровень его в подшипнике устанавливается не сразу, поэтому наливать масло следует постепенно.

Масло или масляные пары из подшипников проникают внутрь машины в результате действия вентилятора или других вращающихся частей машины. Наиболее часто засасывание масла происходит у закрытых машин с подшипниковыми щитами, так как подшипники частично расположены внутри корпуса машины. В этом случае при работе вентилятора в зоне подшипника создается разрежение, способствующее засасыванию масла.

Для ликвидации указанного явления следует устранить дефекты в подшипниках, а также дополнительно уплотнить подшипники и стыки между статором и частями щитов.

Одной из основных неисправностей подшипников качения является их чрезмерное нагревание. Перегрев подшипников может происходить в результате неправильной сборки, тугой посадки внешнего кольца подшипника в подшипниковом щите, а также из-за отсутствия осевого зазора в одном из подшипников, необходимого для компенсации температурного расширения вала при работе машины. При этой неисправности ротор легко проворачивается в холодном подшипнике, а в нагретом — его заедает.

Чтобы установить нормальный осевой зазор, необходимо проточить бортик крышки подшипника или установить прокладки между его крышкой и корпусом. Для уменьшения тугой посадки кольца посадочное место подшипника расшабривают.

Иногда в подшипниках возникает ненормальный шум, сопровождаемый повышением температуры. Это может быть результатом плохой центровки двигателя, загрязнения подшипников, большого износа отдельных деталей (шариков, роликов) и неплотной посадки внутреннего кольца подшипника на вал.

Если в подшипники заложено смазки больше, чем следует, или ее марка не соответствует температуре окружающей среды и при этом уплотнения оказываются недостаточными, то из подшипников при работе двигателя будет выбрасываться смазка.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети: