Технико экономические требования к электрическим машинам

Технико экономические требования к электрическим машинам

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 электропривод постоянного тока: Электромеханическая система, состоящая из одного или нескольких двигателей постоянного тока, полупроводникового преобразователя и (или) управляющего устройства, устройств сопряжения с внешними электрическими и (или) механическими системами и предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим движением.

3.2 полупроводниковый преобразователь: По ГОСТ 23414.

3.3 управляющее устройство электропривода: Электротехническое устройство, предназначенное для управления полупроводниковым преобразователем и (или) электродвигателем.

3.4 реверсивный электропривод: Электропривод, обеспечивающий движение исполнительного органа рабочей машины в любом из двух противоположных направлений.

3.5 нереверсивный электропривод: Электропривод, обеспечивающий движение исполнительного органа рабочей машины только в одном направлении.

3.6 регулируемый электропривод: Электропривод, обеспечивающий управляемое изменение координат движения исполнительного органа рабочей машины.

3.7 нерегулируемый электропривод: Электропривод, не обеспечивающий управляемое изменение координат движения исполнительного органа рабочей машины.

3.8 скорость электропривода: Скорость двигателя и всех движущихся масс, механически с ним связанных.

3.9 диапазон регулирования электропривода: Возможные пределы изменения установившегося значения регулируемого параметра электропривода при заданной точности регулирования и установленных пределах изменения возмущающих воздействий.

3.10 диапазон допустимых отклонений: Полное отклонение регулируемой переменной величины, полученное в результате воздействия операционных и эксплуатационных условий за определенный промежуток времени (рисунок А.1).

3.11 операционные условия: Условия, определяемые параметрами элементной базы систем электропривода и способами управления ею и влияющие на точность определения статических и динамических характеристик электропривода.

3.12 эксплуатационные условия: Условия, определяемые всеми предусмотренными внешними воздействиями на электропривод при его эксплуатации и влияющие на точность определения статических и динамических характеристик электропривода.

4 Характеристики

4.1 Требования назначения

4.1.1 Электроприводы классифицируют по следующим признакам:

4.1.1.1 По виду питающей сети электроприводы подразделяют на:

— с питанием от сети (источника) постоянного тока.

4.1.1.2 По виду полупроводниковых преобразователей электроприводы подразделяют на электроприводы:

— с преобразователем постоянного напряжения;

Технико-экономические требования к э.м

Этапы проектирования э.м.

Основные конструктивные исполнения.

Определяется способами защиты от воздействия окружающей среды, охлаждения, монтажа.

Способ защиты от воздействия окружающей среды

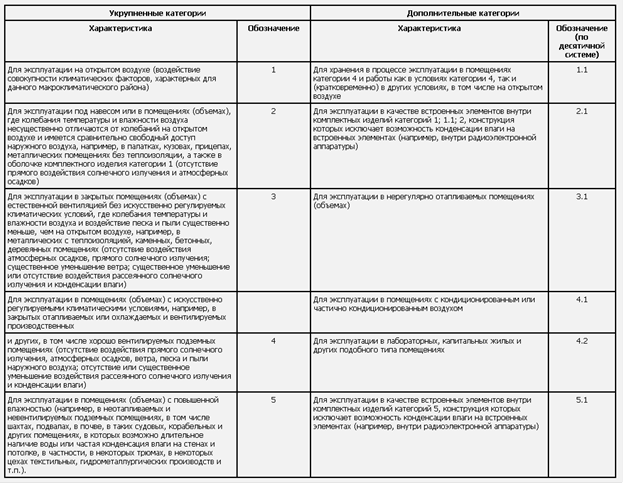

Установлено 10 климатических исполнений

У – для умеренного климата, УХЛ – умеренный и холодный климат,

ТВ, ТС – тропический влажный и тропический сухой,

Т- все районы на суше, имеющие тропический климат,

О – все районы на суше

ОМ – все районы на море

В – все районы на море и суше

Категории размещения оборудования

Конструктивное исполнение электрических машин

Содержание пыли и коррозионно-активных агентов:

Оборудование исполнений У, УХЛ, ТВ, ТС, Т предназначено для работы в окружающей среде

В – категории III и IV

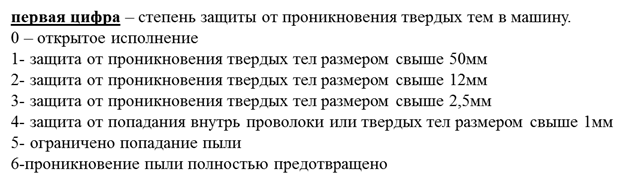

Классификация по степени защиты

Cтепень защиты обслуживающего персонала от соприкосновения с токоведущими и вращающимися частями. Защита от попадания внутрь посторонних предметов и воды. ГОСТ 14254-80 вводит градацию степеней защиты IP (international protecting) IP XX

Вторая цифра – степень защиты от проникновения воды

0 – защита отсутствует

1- защита от вертикально падающих капель воды

2- защита от капель воды при наклоне корпуса до 15 0

3- защита от капель дождя, падающих под углом до 60 0 к вертикали

4- защита брызг, летящих на оболочку с любого направления

5- защита от водяных струй с любого направления

6-защита от морских волн

7-защита при погружении в воду

8-защита при длительном погружении в воду

Классификация электрических машин по способу охлаждения

По способу охлаждения. ГОСТ 20459-75 вводит градацию способов охлаждения IС (international cooling) IC XX X

Третья цифра означает тип хладагента A – воздух, N – азот, Н – водород, С- углекислый газ, F – фреон, W – вода.

V – трансформаторное масло, Kr – керосин

При охлаждении воздухом третья цифра не пишется

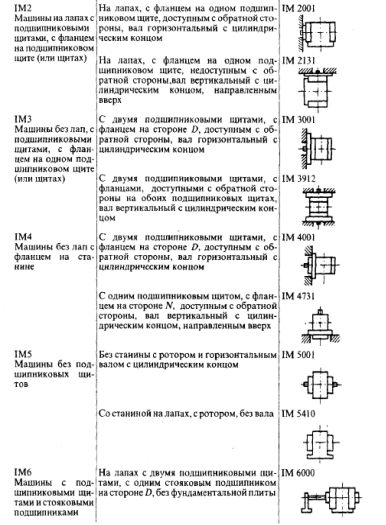

Классификация по способу монтажа

вторая и третья цифры означают способ монтажа и направление конца вала

четвертая – исполнение конца вала.

Технико-экономические требования к э.м.

Электрические машины, как и любые другие изделия, должны удовлетворять комплексу требований, так как только в этом случае машины будут успешно выполнять функции, для которых они предназначены.

Современный уровень развития электромашиностроения характеризуется большим разнообразием электрических машин, различающихся конструкцией, рабочими характеристиками, способностью выдерживать воздействие внешних факторов и т. п. Поэтому требования, предъявляемые к этим машинам, также весьма разнообразны. Весь комплекс этих требований разделяют на два вида — технические и экономические.

Технические требования можно сформулировать следующим образом: электрическая машина должна надежно работать в условиях, для которых она предназначена, в течение срока, не менее указанного в технических условиях (ТУ), развивая при этом требуемую мощность при номинальных значениях напряжения, частоты вращения, КПД и других параметрах, указанных в паспорте машины. При этом электрическая машина должна быть удобной и безопасной в эксплуатации.

Однако приведенная формулировка технических требований не содержит конкретных данных о допускаемых отклонениях параметров машины от номинальных, о допускаемых значениях температуры окружающей среды и влажности, а также целый ряд других конкретных сведений. Необходимые технические требования к проектируемой электрической машине изложены в соответствующих Государственных стандартах, Например, ГОСТ 183—74 «Машины электрические вращающиеся» определяет общие технические требования ко всем вращающимся электрическим машинам (кроме машин для бортовых систем подвижных средств транспорта). Они дополняются техническими требованиями других стандартов в зависимости от назначения электрической машины (электродвигатель или генератор), ее мощности, напряжения, условий эксплуатации и т. п. Кроме того, отдельные отрасли хозяйства предъявляют к электрическим машинам дополнительные технические требования, которые обычно регламентируются отраслевыми нормалями или стандартами, техническими условиями. Возможны также и индивидуальные требования, вытекающие из конкретных условий эксплуатации электрической машины.

Такое разнообразие требований к электрическим машинам привело к необходимости их разделения на два вида: электрические машины общего назначения и электрические машины специального назначения

Электрические машины общего назначения — это вращающиеся электрические машины, свойства которых удовлетворяют совокупности технических требований, общих для большинства случаев их применения.

Электрические машины специального назначения — это машины с вращательным или иным видом движения подвижной части (например, поступательным), выполненные с учетом специальных требований, обусловленных особенностями эксплуатации электрических машин. К таким машинам следует отнести двигатели для электроприводов машин и механизмов, эксплуатируемых в условиях повышенной температуры окружающей среды (металлургическое производство). Эти двигатели должны быть рассчитаны на более высокую температуру перегрева, с применением в них изоляционных материалов более высокого класса нагревостойкости. Двигатели, предназначенные для электроприводов с частыми пусками, торможениями и реверсами, должны иметь ротор (якорь) с небольшим моментом инерции, что облегчит протекание в этих двигателях переходных процессов. К электрическим машинам специального назначения следует отнести взрывозащищенные, погружные и некоторые другие виды двигателей, предназначенных для эксплуатации в особых условиях (в пожаро- и взрывоопасных средах или будучи погруженными в скважину, заполненную водой и т.п.).

Экономические требования к электрической машине в конечном счете сводятся к тому, чтобы процесс преобразования энергии с применением данной электрической машины давал большую экономию, чем это было при использовании старой машины, либо при применении какого-либо другого принципа реализации заданного процесса. Таким образом, главным критерием экономичности применения новой электрической машины в электроприводе является снижение как капитальных, так и эксплуатационных затрат.

Эксплуатационные свойства электрической машины определяются удобством ее монтажа и простотой управления, энергетическими показателями (КПД, коэффициент мощности), возможностью ремонта и другими свойствами, характеризующими экономичность машины в процессе ее эксплуатации.

Формулируя технические и экономические требования к электрической машине, необходимо помнить, что новая электрическая машина, применяемая в электроустановке, по своим технико-экономическим показателям (регулировочным свойствам, КПД, габаритам, динамическим свойствам, стоимости и т.д.) должна быть лучше ранее применяемой электрической машины.

Основные требования, предъявляемые к электрическим машинам

К электрическим машинам, как и к любым другим техническим изделиям, также предъявляют определенные требования, способные обеспечить долгую и безопасную работу данных изделий.

Общие технические требования к электрическим машинам

Хорошими энергетическими показателями должны обладать электрические машины, а также высоким КПД (коэффициент полезного действия), высокой надежностью работы, максимально низкой массой и стоимостью, минимальными габаритными показателями, а также они должны быть максимально легкими в обслуживании. Все основные требования, которые предъявляются к электрическим машинам собраны в ГОСТах. В соответствующих ГОСТах собраны и требования к машинам специального исполнения, которые учитывают специфику их работы.

Каждая электрическая машина рассчитывается под вполне определенные условия эксплуатации, такие как: допустимые перегрузки, частота переменного тока, напряжение, режим нагрузки, высота над уровнем моря, влажность воздуха и его температура, а также прочие факторы. При этом электрическая машина должна обеспечивать номинальную мощность и безаварийно работать в течении установленного времени (обычно это время между периодическими ремонтами).

Надежность работы электрической машины обеспечивают несколькими способами, а именно – закладыванием достаточных запасов в процессе проектирования и изготовления, применение высококачественных материалов при изготовлении, а также применение при изготовлении передовых технологий. Не маловажным фактором является и правильная эксплуатация (соблюдение режимов работы машины и периодическое проведение технических осмотров).

На этапе проектирования должны обеспечиваться:

Как правило, электрические машины работают как преобразователи энергии (трансформаторы, генераторы, электродвигатели). Именно поэтому не последнее значение имеет улучшение энергетических показателей – КПД и cos φ (для машин переменного тока). Поэтому при проектировании электрических машин стараются получить наиболее выгодные показатели КПД и cos φ при номинальной мощности. Однако данные значения связаны непосредственно с мощностью машины и прослеживается такая закономерность – чем ниже мощность, тем ниже коэффициент мощности и КПД.

Основные требования, предъявляемые к электрическим микромашинам

Электрические микромашины также должны удовлетворять следующим требованиям:

Из – за этого в процессе проектирования микромашин довольно часто отступают от общих концепций, принятых при проектировании электрических машин большой и средней мощности. Например, при проектировании информационных микромашин выбирают малые электромагнитные нагрузки и производят увеличение воздушного зазора между ротором и статором. В исполнительных же двигателях, выполняющих функции силовые, чтоб увеличить максимальный момент электромагнитные нагрузки выбираются максимально возможными, исходя из условий отвода тепла. Все эти действия приведут к ухудшению КПД и cos φ, однако, для микромашин эти факторы не настолько существенны, как для машин средней и большой мощности. Точность, диапазон регулирования и быстродействие для микромашин могут иметь большее значение, чем КПД и cos φ.

Помимо энергетических показателей могут предъявляться и другие требования, специфические, зависящие напрямую от условий эксплуатации. Например, микромашины, применяемые в аппаратуре для воспроизведения и записи звука должны иметь очень низкий уровень создаваемого ими шума, микромашины в радиоаппаратуре не должны создавать радиопомех, а при установке микромашин в космических аппаратах и ядерных реакторах они должны иметь защиту от радиации. Все эти факторы напрямую влияют на конструкцию микромашин, что сказывается на массе, габаритах и энергетических показателях.

Требования разработки машин

Тема: Технико-экономические требования разработки машин.

1. Экономические основы создания машин.

2. Долговечность и срок службы.

3. Надежность и жесткость конструкции.

4. Масса и металлоемкость машины, способы их снижения.

5. Конструктивная унификация и универсализация машин.

6. Агрегатирование с. х. машин.

1. Экономические основы создания машин.

Экономическую эффективность определяют на разных этапах создания новой машины:

А) при разработке исходных требований (ИТ);

Б) при разработке технического задания (ТЗ) на проектирование новой машины. При этом определяют степень прогрессивности и эффективности новой машины в сравнении с базовой, то есть с существующей в данное время машиной.

В) на отдельных этапах проектирования. Экономическую эффективность уточняют из-за возможных изменений исходных данных или из-за использования уточненного метода расчета.

Г) при обосновании постановки машины на производство, то есть после государственных испытаний исследовательского образца и рекомендации его к производству. При этом делают наиболее полный и точный расчет экономической эффективности на основе исходных данных и характеристик, полученных в результате государственных испытаний.

Д) при внедрении новой машины в с. х. производство.

Основными исходными данными для расчета экономической эффективности конструирования новой машины являются такие основные показатели:

1) масса и удельная материалоемкость машины;

3) годовую нормативную и фактическую нагрузки;

4) производительность машины за 1 ч. основного, технологического, сменного и эксплуатационного времени;

5) количество обслуживающего персонала;

6) удельные затраты топлива;

7) удельные затраты труда на ремонт, ТО;

8) количество продукции на единицу наработки машины;

9) другие специальные специфические показатели для отдельных наименований с. х. машин.

Расчет сравнительной экономической эффективности использования проектируемой машины, как правило, начинают с выбора базы для сравнения.

Этой базой может быть:

1) ручной труд, если процесс, для выполнения которого предназначается машина, ранее не был механизирован;

2) одна или несколько машин в зависимости от степеней универсализации новой машины;

3) комбинации машин и ручных операций.

Для сравнения за базу выбирают наилучшие образцы отечественной и зарубежной техники, используемые в производстве.

Условия эксплуатации машин в хозяйствах различны и зависят от зоны их применения, типа хозяйства, оснащение его техникой и т. п., поэтому при расчетах экономической эффективности новой машины основываются на средних или типичных экономических, природно-климатических и хозяйственных условиях данной зоны.

Большое значение для расчетов имеет правильность определения исходных параметров, то есть основных показателей машины, которые принимаются для сравнения, например, как количество обслуживающего персонала, масса и удельная материалоемкость, режимы работы и т. д.

Параметры можно определить теоретически, или принять на основе технических характеристик машин с учетом исследовательских данных, которые полученные при отдельных исследованиях на экспериментальных установках или при эксплуатации аналогичных отечественных и зарубежных машин в хозяйствах.

При расчетах экономической эффективности определяют:

1) сравнительную оценку экономической целесообразности применения новой машины;

2) уровень рентабельности приведенных капиталовложений;

4) прямые и приведенные затраты на виды работ;

5) годовой экономический эффект и экономическую эффективность за срок службы;

6) анализ работы обслуживающего персонала;

7) амортизационные отчисления.

Показатели сравнительной экономической эффективности сводятся в отдельную таблицу, в которой приводят значение показателей базового и нового вариантов машины и степень снижения затрат.

К этим показателям относятся:

1) суммарные годовые затраты труда на эксплуатацию, в т. ч. на выполнение основной операции и выполнения смежных операций;

2) удельные эксплуатационные затраты;

3) удельные капитальные вложения на единицу наработки;

4) экономический эффект от изменения количества и качества продукции;

5) годовой экономический эффект от эксплуатации нового технического средства;

6) экономический эффект от производства и использования потребителем новой машины за срок службы;

7) степень снижения затрат;

8) степень повышения производительности нового технологического средства.

При расчете экономической эффективности необходимо учитывать следующее:

А) если новая машина влияет на выполнение предшествующих или последующих операций, или тех или других одновременно, тогда при расчете ее сменной или эксплуатационной производительности необходимо учитывать все подготовительные, сопредельные и последующие операции, то есть оценивать экономическую эффективность выполнения всех звеньев операций, которые составляют законченный технологический процесс;

Б) в тех случаях, когда машина может выполнять работы нескольких видов, тогда необходимо определить годовой экономический эффект с учетом ее использования на роботах каждого вида работ.

2. Долговечность и срок службы.

Показателями долговечности являются: 1) ресурс; 2) срок службы.

Ресурс характеризуется наработкой машины к предельному состоянию, обусловленому в технической документации.

Ориентировочно для легких условий эксплуатации mр = 0,7-0,8;

Ресурс машины можно повысить за счет увеличения прочности ее конструкции, то есть:

1) применением материалов, которые отвечают данным условиям эксплуатации машины;

2) повышением твердости взаимодействующих между собой поверхностей;

3) рациональным оформлением конструкции деталей и их компоновки;

4) усовершенствованием технологичности конструкции и т. д.

Срок службы может быть разделен на трех вида:

На физический срок службы машины влияют:

А) естественной износ машины;

Б) преждевременный износ из-за нарушений правил технической эксплуатации

В) поломки и аварии;

Г) низкое качества использованных материалов;

Д) некачественное заводское изготовление;

Же) непредусмотренные условия эксплуатации и другие.

Моральный срок службы машины обусловлен:

А) техническим процессом в производстве машин;

Б) внедрением новых технологических процессов производства с. х. продукции;

В) появлением принципиально новых и более прогрессивных современных машин.

Экономический срок службы характеризуется факторами экономического анализа физического и морального сроков службы.

Для повышения срока службы машины необходимо проводить такие мероприятия:

1) при компоновке машины на этапе проектирования, то есть разработки эскизного, технического и рабочего проектов машины, предусматривать разработку быстросъемных сборных единиц и деталей, что сократит время на переоборудование, ремонты и техническое обслуживание;

2) при конструировании и изготовленные машины: а) применять новые прогрессивные материалы с более высоким антикоррозийным и износоустойчивым качеством и т. п.; б) улучшать механическую, термическую и т. п. обработку деталей и процессы сборки сборных единиц; в) совершенствовать систему смазывания и т. д.;

3) своевременно использовать профилактический ремонт и придерживаться правил хранения машины

4) на более качественном техническом уровне использовать автоматические предупредительные устройства рабочих органов от опасных перегрузок;

5) повышать квалификацию обслуживающего персонала.

Общепринятого единого метода расчета сроков службы с. х. машин не имеется. Ориентировочно, срок службы

В общем случае, коэффициент использования машины

3. Надежность и Жесткость конструкции.

Основными факторами, определяющими надежность машины, являются:

1) правильный выбор и обоснование эксплуатационных параметров на этапах эскизного и технического проектирования;

2) совершенство разработки конструкции машины на этапе изготовления рабочего проекта, то есть таких параметров как прочность, Жесткость, износостойкость, технологичность и точность сборки;

3) качество изготовления узлов и деталей, нормальные условия эксплуатации.

К основным показателям, характеризующим надежность, относятся:

Б) безотказность и стабильность функционирования;

В) способность выдерживать временные пиковые перегрузки в предвиденных

Г) простота обслуживания и ремонта;

Д) большие межремонтные сроки;

Же) маленький объем ремонтных работ т. д.

При определенные надежности основываются на понятиях:

1) отказ машины, то есть любая вынужденная остановка машины при выполненные технологического процесса;

2) продолжительности беспрерывной работы между отказами;

3) степень трудности отказов;

4) стоимости и продолжительности работ, которые необходимы для устранения отказов.

При эталонном режиме эксплуатации коэффициент готовности будет:

Надежность работы с. х. машин приобретает особое значения при комплексной механизации с. х. процессов, то есть если в выполнении технологического процесса принимает участие не одна, а несколько машин, которые связанны между собой временем выполнения, производительностью и другими показателями согласованности работ.

В этом случае низкий коэффициент Кr одной машины приводит к большим потерям времени и производительности всего комплекса работ.

Продолжительность вынужденных простоев машины характеризуется коэффициентом неисправности, то есть

По степени трудности отказа за техническими неполадками разделяют на легкие, средние и трудные.

К средним отказам относят неполадки, которые требуют продолжительнойОстановки машины и для их устранения привлекают специальные ремонтные службы.

При этом возникает потребность в продолжительной остановке машины и ее ремонте в стационарных условиях.

Одним из основных факторов, повышающим надежность машины, является Жесткость, то есть возможность конструкции оказывать сопротивление воздействию внешних нагрузок с наименьшей деформацией, которая не приведет к нарушению работоспособности машины.

Понятием, обратным Жесткости, является упругость, то есть свойство конструкции под действием внешних нагрузок получать относительно большие деформации.

Определяют жесткость и упругость на основе методов и формул сопротивления материалов.

Конструктивными способами повышения Жесткости являются:

1) возможное устранение изгибов, как наименее полезного при жесткости и прочности вида нагрузок и замена его сжатием и растяжением;

2) уменьшение плеч, которые противостоят силам изгиба и кручения;

3) рациональное расположение опор и введение дополнительной опоры в случая ее необходимости.

Важным показателем, определяющим надежность машины, является надежность технологичность процессов, которая имеет существенное значение в повышении эксплуатационно-экономической эффективности с. х. техники.

Показатели технологической надежности характеризуются:

1) коэффициентами технологической надежности;

2) коэффициентами наработки на технологический отказ.

Они являются синтезирующими эксплуатационно-технологическими критериями оценки не только производительности машины, но и основных технологических показателей.

Как правило, различают три основных вида технологических отказов:

А) залипание рабочих органов землей;

Б) накопление технологических масс и забивание рабочих органов;

В) наматывание и прессование растительных остатков и сорняков в

Технологических линиях машины.

В основном, технологические отказы имеют комбинированный характер. В любом случае, кроме снижения производительности и необходимости дополнительных затрат ручного труда на их устранение (очищение рабочих органов), они приводят к существенному снижению агротехнических показателей.

Снижение агротехнических показателей к моменту начала отказа протекает монотонно (равномерно), а в момент отказа очень часто наблюдается большие отклонения от агротехнических требований, например, потери части зернового валка, зерна в соломе, корнеплодов, увеличение повреждения и примесей и т. д.

4. Масса и металлоемкость машины, способы их снижения.

На этапе конструирования масса машины является одним из наиболее важных показателей. При этом машина должна иметь:

1) оптимальную массу для обеспечения тягово-прицепных свойств с энергетическим средством;

2) достаточную прочность деталей, сборных единиц и машины в целом;

3) в заданных пределах быстрое заглубление рабочих органов в почву;

4) обеспечение вертикальной устойчивости энергетического средства, как в момент заглубления рабочих органов, так и на поворотах в транспортном положении.

Основным требованием к с. х. машин является их минимальная масса, которая должна обеспечивать достаточную, но и не лишнюю прочность конструкции.

В связи с этим при проектировании учитывают три момента:

2) какие допустимые напряжения можно принимать при расчетах;

3) возможно ли допускать упругие деформации.

Общая эксплуатационная масса машины состоит из: а) массы машины; б) топлива и смазочных материалов; в) инструмента, семян, удобрений, обслуживающего персонала и т. д.

Если машина работает в агрегате, то необходимо учитывать массу энергетического средства и сцепки.

При расчетах с. х. машин необходимо принимать во внимание суммарную массу машины и выбирать такие напряжения, которые обеспечивали бы в конструкциях отсутствие остаточных деформаций, то есть напряжения, которые приближаются к пределу текучести.

Но, при этом следует исходить из возможных максимальных усилий, которые могут возникнуть при перегрузках машин, и которые вызовут соответствующее увеличение размеров деталей и их массы.

При статистических нагрузках принимают такие предельные напряжения:

В общем случае допустимые нагрузки:

Коэффициент n зависит от выбора предельного напряжения, степени точности расчетных схем, правильности определения величины и характера нагрузки.

Но, использовать при выборе допустимых нагрузок повышенные значения запаса прочности можно только в исключительных случаях, то есть тогда когда максимальные усилия, в силу каких-либо причин, нельзя точно определить.

Но вместе с тем при выборе допустимых нагрузок, необходимо учитывать и последствия возможных непредусмотренных поломок, которые могут нанести увечья обслуживающему персоналу или вывести из работы машину, и поломки деталей, которые можно без особых затруднений заменить и процессе технологической работы.

Уменьшить массу машины можно:

1) применением наиболее эффективных и современных прогрессивных материалов;

2) применением соответствующего сортамента проката;

3) заменой сложных каркасных конструкций штампованными из тонкостенных материалов;

4) заменой металлов неметаллическими материалами (полимерами);

5) использованием средств прогрессивных технологий обработки и другими средствами, которые характерные для конкретного вида машины.

Но, опять таки, необходимо иметь в виду, что уменьшение массы с. х. машин, в особенности тех, которые работают в трудных почвенных условиях, возможное до определенного предела, после чего снижаются их эксплуатационные показатели, например, такую как равномерность и стойкость хода, стабильность заданной глубины и т. п.

Обеспечение минимальной, но вместе с тем достаточной массы с. х. машины или полевых широкозахватных агрегатов является одним из основных показателей усовершенствования конструкции на ее этапах проектирования.

Для оценки эффективности использование металла в сравниваемых конструкциях машин определяют удельную металлоемкость с. х. операции выполнения технологического процесса.

Для механизированной операции, удельную металлоемкость определяют на единицу выработки, то есть:

Мо = (1/W1) (mм /Wг. м.+ mт/Wг. т.+m3/Wг. з.),

От понятия металлоемкость необходимо отличать понятие массы, так как они не равнозначны. Также не равнозначные понятия удельная металлоемкость машины.

Удельную металлоемкость машины определяют как кратное от деление объема всех металлических деталей на основной параметр машины, то есть производительность, мощность, ширину захвата и другие:

Мм = (S m1/ r1 + S m2/r2 + ….+ S mn/rn) Р,

Одной соответствующей твердости;

Металлоемкость можно снизить путем:

1) уменьшением массы машины;

2) созданием принципиально новых прогрессивных конструкций машин;

3) разработкой универсальных комбинированных агрегатов;

4) повышением рабочих скоростей выполнения технологического процесса и т. д.

5. Конструктивная унификация и универсализация машин

1) достаточно широко обобщить опыт проектирования машины;

2) отклонять необоснованное конструктивное многообразие деталей и сборочных единиц;

3) оптимизировать обоснованное решение при выборе стандартных изделий;

4) облегчить условия эксплуатации машины.

По смыслу унификацию разделяют на:

Степень унификации оценивают коэффициентами унификации, которые рассчитывают в % по формуле:

Использование в машинах большого количества унифицированных сборных единиц, деталей и других элементов конструкции позволяет уменьшить сроки проектирования машин, их изготовления и испытания исследовательских образцов.

Универсализация машин преследует цель расширения функций машин в с. х. производстве, то есть расширение диапазона операций, которые ними выполняются.

В создании универсальных машин существуют три направления:

1) создание машин, которые при сравнительно несложном оснащении рабочих органов могут выполнять разные по характеру операции, которые не совпадают с календарным временем выполнения, например, одна и та же машина последовательно выполняет предпосевную обработку почвы, посев, междурядную обработку и подкормку, защиту растений и другие виды и комбинации с. х. операций;

2) создание машин, которые в одном технологическом процессе могут объединять несколько операций, то есть за один проход агрегата выполнять несколько операций, например, подбор соломы с одновременным лущением стерни и внесением удобрений;

3) создание машин, которые удовлетворительно агрегатуються с тракторами разных классов для наиболее рационального использования тяговых усилий и мощности энергетических средств.

Эти направления позволяют:

1) значительно сократить номенклатуру машин;

2) уменьшить потребность в тракторах разного класса;

3) значительно уменьшить прямые затраты с. х. производства.

6. Агрегатирование с. х. машин.

В связи с этим к проектируемым машинам предъявляются требования их достаточной проходимости и маневренности.

Дорожные и рабочие условия разделяют на: а) транспортные; б) технологические; в) динамические; г) Опорнозчіпні.

Транспортные условия характеризуются проходимостью агрегата по узким дорогам, мостикам, по земельным участкам с разными покровами и крутизной склонов.

Опорно-сцепляющиеся условия рассматривают для машин с приводными ходовыми колесами.

Проходимость машины обеспечивается:

1) оптимальным выбором основных параметров машины;

2) универсальности ходовой части;

3) креплением и расположением рабочих органов;

4) увеличением стойкости машины в вертикальной плоскости.

Не менее важное значение при конструировании машины имеет показатель ее маневренности, то есть ее возможность с минимальными затратами времени и пути изменять направление движения, выполнять повороты без повреждения растений.

1) высокой чувствительностью системы управления машиной;

2) минимальным радиусом поворота;

3) скоротечностью и легкостью подъема и углубления рабочих органов;

4) перемещением на повышенных скоростях в рабочем и транспортном положениях.

На повышение маневренности оказывает воздействие широкое применение автоматизированных систем управления и контроля основных рабочих органов машины и оптимальное (рациональное) соединение с. х. машины с энергетическим средством.

Системы соединения с. х. машины с энергетическим средством могут быть: навесные, полунавесные, прицепные, комбинированные агрегаты; агрегаты канатной тяги и самоходные системы.

При агрегатировании с. х. машины с энергетическим средством в основном различают такие схемы расположения машин в зависимости от технологического процесса, исходных требований, ТЗ и других специфических условий работы: