Технологическая карта обработки автомобиля антикором

Как защитить автомобиль от коррозии

И правильно сделать антикоррозийную обработку

В России антикоррозийная обработка настолько распространена, что для нее придумали сокращение — «антикор».

В девяностые машину часто покупали «на всю жизнь», поэтому дополнительная антикоррозийная защита была обязательной. В нулевые машины стали менять чаще — в среднем каждые 3—5 лет — и антикоррозийную обработку делали реже. За последние десять лет доля автомобилей младше шести лет в России снизилась на 14%, а автомобилей старше семи лет увеличилась на 17%. Это вновь ставит перед владельцами подержанных автомобилей вопрос антикоррозийной защиты.

А еще стоимость производства современных автомобилей постоянно пытаются удешевить. Это снижает качество заводской антикоррозийной защиты, особенно в бюджетном сегменте. Кузовы автомобилей не всегда и не полностью оцинковывают, а заводской защиты хватает только на гарантийный срок.

Некоторые автовладельцы пытаются сэкономить и делают антикор своими силами, но не изучают перед этим технологический процесс. Такое самостоятельное вмешательство может навредить металлу и ускорить коррозию вместо того, чтобы ее замедлить. Но даже если защитой автомобиля от коррозии занимается специалист, нелишним будет разобраться в этапах обработки и материалах, которые для всего этого необходимы. Так легче оценить уровень профессионализма мастера и проконтролировать процесс.

В этой статье я расскажу, что такое коррозия, как можно от нее защититься и что делать, если ржавчина уже появилась. Еще вы узнаете, что может послужить причиной коррозии, какие места наиболее ей подвержены, когда лучше проводить антикоррозийную обработку, а в каких случаях она бессмысленна.

Что такое коррозия автомобиля и какие есть способы защиты

Коррозия — это медленное окисление металла при взаимодействии с окружающей средой. Металл после коррозии становится тоньше и теряет первоначальную массу. Для защиты металла применяют ингибиторы коррозии — это вещества, которые замедляют или останавливают процесс коррозии.

Лакокрасочное покрытие автомобиля — это основная защита кузова автомобиля. Поверхность металла скрыта под слоем краски, а краска защищена лаком. Покрытие изолирует металл от взаимодействия с кислородом. Этот способ защиты от коррозии применяется дополнительно к еще одному способу — оцинковке металлов.

При оцинковке кузова на сталь наносят тонкий слой цинка, который образует защитный слой. Покрытие цинком может защитить металл от коррозии на 50 лет. Но со временем слой цинка истончается.

Есть два способа нанесения оцинковки на кузов автомобиля: горячий и холодный. В первом случае весь кузов опускают в расплавленный цинк. Это самый дорогостоящий и надежный способ оцинковки. Второй — это нанесение тонкого слоя цинка распылением частиц или в гальваническом цеху автопроизводителя.

Курс о больших делах

Причины коррозии

Сколы и царапины. Кузов автомобиля часто защищают слоем цинка — и почти всегда лакокрасочным покрытием. В идеальных условиях такой защиты хватит на весь срок службы автомобиля. Но в процессе эксплуатации на кузове образуются мелкие царапины и сколы, которые нарушают защитный слой, и кислород добирается до металла. Сколы легко поймать на загородных трассах, если от другой машины отлетел камень с дороги. В городе машины чаще подвержены царапинам: мелкие ДТП, тележки у супермаркета или неаккуратный ребенок на самокате.

Соль и реагенты на дорогах. Зимой дороги посыпают реагентами и солью. Смесь из снега, грязи и соли налипает на колесные арки, брызговики и пороги. Соль ускоряет процесс коррозии. Поэтому зимой рекомендуют мыть машину с шампунем чаще. Современные реагенты содержат ингибирующие добавки и вредят металлу меньше, чем соль. Но соль по-прежнему остается самым доступным и дешевым способом борьбы с гололедицей.

Пескоструй. Пескоструй используют, чтобы эффективно очистить металл от ржавчины для его обработки. В процессе эксплуатации автомобиль также сталкивается с пескоструем: когда машина едет на большой скорости, воздушная взвесь из песка и пыли попадает на лакокрасочное покрытие, фары, решетку радиатора и образует мелкие царапины. Со временем металл, не защищенный краской, начнет ржаветь. Еще песок с большой скоростью летит от колес: в колесные арки, пороги и крылья.

Некачественная мойка. На кузове автомобиля, в колесных арках и на порогах в процессе эксплуатации налипает грязь и пыль. Иногда она малозаметна. Если потереть автомобиль щеткой или губкой, то песок и пыль оставят мелкие царапины на кузове и повредят лак. Поэтому лучше первоначально сбить грязь бесконтактной мойкой и струей воды. Но усердствовать здесь тоже не стоит. Если на автомобиле есть сколы, то слишком сильный напор воды на близком расстоянии усугубит проблему.

Некоторые автомобилисты не любят мыть машину зимой, так как мокрые участки покрываются ледяной коркой, а двери примерзают, если не продуть замки и не смазать резинки силиконовой смазкой. Тем не менее зимой нужно мыть машину с шампунем даже чаще, чем летом, чтобы смыть соль и реагенты с кузова. Кроме того, нелишним будет защитить автомобиль воском или каким-нибудь специальным защитным составом.

Автопроизводитель и модель. К сожалению, некоторые автопроизводители экономят на антикоррозийной защите и оцинковывают не весь кузов, а только некоторые его части холодным способом. К таким производителям относятся, например, Лада, Чери, Дэу, Хендай, Киа, Ниссан.

Хонда, Вольво, Ауди, Порше, БМВ оцинковывают кузовы автомобилей горячим способом и дают гарантию 12 лет от сквозной коррозии. Узнать об оцинковке конкретной модели можно на сайте Autogener.

Иногда коррозия возникает из-за конструктивных особенностей конкретной модели. Например, к такому случаю относятся пластиковые или резиновые накладки на кузове, под которыми скапливаются пыль и песок.

Как понять, что пора делать антикоррозийную обработку

Мы уже разобрались, что автопроизводители по-разному защищают кузов своей продукции от коррозии. Немецкие и французские автомобили будут защищены от коррозии хорошо, не стоит делать антикор, пока автомобилю не исполнится пять лет. Японские и корейские автомобили обработаны приемлемо, поэтому для них срок — три года. ВАЗ, УАЗ и автомобили китайских автопроизводителей есть смысл обработать сразу, но в каком-нибудь стороннем сервисе, который специализируется на антикоррозийной обработке. Не стоит делать это у дилера.

Антикор — это не навсегда. Его хватает на 2—3 года, потом покрытие изнашивается и процедуру нужно проделать снова. Если кузов автомобиля уже тронула коррозия — пострадали лонжероны, рама, колесные арки, пороги, — то антикоррозийную обработку нужно делать обязательно. Это остановит распространение ржавчины и сэкономит в будущем деньги. Для автомобилей со сквозной коррозией элементов делать антикоррозийную обработку без сварных работ бессмысленно.

Почему не стоит делать антикор у дилера

Дилеры зарабатывают на дополнительном оборудовании и работах. В 2021 году антикор включают в обязательное допоборудование: можно сказать, такая защита будет почти на каждой новой машине, которую продал официальный дилер почти любой марки. Антикор, скорее всего, будет и на Ленд Крузере 300, и на Чери Тигго 4, и на УАЗе Патриоте.

Антикоррозийная обработка требует времени и соблюдения технологии. Но в автосалонах выдача автомобилей поставлена на поток. Поэтому сделать качественную обработку скрытых полостей и дать высохнуть составу получается не всегда. Там обычно не обрабатывают полости, в которые есть доступ через технологические отверстия, и нередко наносят всего два слоя покрытия, и не факт, что первый слой успевает высохнуть.

Как мы уже писали выше, в антикоре на абсолютно новой Шкоде, Фольксвагене или Киа нет никакого смысла. На китайской или русской машине есть, но делать это лучше в специализированном центре. От антикора в рамках дополнительного оборудования есть смысл отказаться в любом случае. Попросите список всего доступного допоборудования и выберите что-нибудь более полезное.

Наиболее подверженные коррозии участки автомобиля

Сварные швы автомобиля не всегда герметичны, даже если визуально они кажутся единым элементом. Если нанести защитное покрытие только с одной стороны шва, влага и кислород проникнут с незащищенной стороны — скорее всего, вместе с конденсатом. Поэтому сварные швы лучше обрабатывать с обеих сторон.

Нижняя часть дверей содержит дренажные отверстия. При плохой вентиляции внутри нижней части дверей скапливается влага. Снаружи на них чаще всего попадает дорожная грязь, гравий и вода. Из-за постоянного взаимодействия с влагой и грязью нижняя часть дверей начинает ржаветь раньше. С дверью водителя все еще хуже: рано или поздно нижний край цепляется за асфальт, краска сдирается, поэтому раньше всего обычно гниет правый нижний угол двери водителя.

Багажник страдает от преждевременной коррозии из-за аэродинамики автомобиля. Капли дождя с крыши автомобиля вместе с грязью забрасываются потоками воздуха на крышку багажника. Дальше они стекают по его кромке, а грязь и влага скапливаются в ручке багажника, у дополнительного стоп-сигнала и фонарей, вокруг шильдов.

Капот подвержен коррозии из-за дорожного пескоструя и сколов от камней. В передней части автомобиля сколы чаще всего образуются на стекле, бампере и капоте. Но пластиковый бампер и стекло не содержат железо, поэтому ржаветь начинает прежде всего капот в местах, где нет защитного покрытия.

Соединения между элементами. Например, это места между дверью и молдингом, под уплотнительными резинками и декоративными накладками. Со временем в соединениях между элементами забиваются пыль и песок, которые действуют на лакокрасочное покрытие как наждачная бумага. Защитное покрытие стирается быстрее и начинается коррозия.

Каждый из этих участков заржавеет еще быстрее, если его плохо покрасили. Далеко не во всех мастерских стараются соблюсти технологию, а иногда дело в заказчике. Если машину красит перекуп, он будет экономить, а значит, шпатлевка, краска, лак и степень компетентности маляра будут посредственными.

Что понадобится для антикоррозийной обработки

Автовладельцу, который собирается защитить автомобиль от коррозии в специализированном центре, нужно знать примерный перечень всего, что потребуется для антикоррозийной обработки. Если в автосервисе или обычном гараже нет чего-то из нашего перечня, стоит усомниться в качестве работ.

Подъемник или смотровая яма необходимы для доступа к днищу автомобиля. Без этого провести антикоррозийную обработку невозможно.

Оборудование для мойки. Для предварительной мойки и очистки днища и колесных арок от грязи нужно оборудование для бесконтактной мойки и моющие химические составы, способные хорошо удалять грязь. Даже если самостоятельно помыть машину и аккуратно доехать до места, где будут делать антикоррозийную обработку, машину все равно придется мыть заново. Поверхность, перед тем как на нее нанесут состав, должна быть идеально чистой, сухой и обезжиренной.

Тепловая пушка, фен и пылесос. Для сушки кузова применяют тепловую пушку или промышленный фен. Скрытые и труднодоступные области продувают сжатым воздухом компрессора. Если в этих местах скопился песок, то потребуется пылесос со специальной насадкой, чтобы вычистить грязь через технические отверстия.

Пескоструй. Мойкой под давлением нельзя избавиться от ржавчины и остатков старого антикора. Поэтому для механической очистки металла используют пескоструйный аппарат. Если его нет, то можно обойтись шлифмашинкой с металлической насадкой или корщеткой. Но очистка будет не такой эффективной.

Уайт-спирит или ацетон потребуется, чтобы обезжирить поверхность. Это самые доступные средства. На обезжиренную поверхность антикоррозийный состав лучше ляжет и дольше продержится.

Преобразователь ржавчины — это химический заменитель пескоструя. Но лучше его использовать в дополнение к механической очистке. В основе преобразователей чаще всего ортофосфорная кислота. После обработки на металле не останется ржавчины, так как она превращается в фосфаты. Рыжий цвет металла при этом меняется на белый. Очищенный до блеска металл после обработки преобразователем ржавчины химически активен и без дополнительной защиты может заново заржаветь при взаимодействии с влагой за пару дней. Поэтому на этом этапе не рекомендуется прерывать антикоррозийную обработку. Самый популярный преобразователь ржавчины — «Цинкарь».

Грунт. Когда на металле после его очистки от ржавчины видны черные точки, это означает, что коррозия проникла вглубь металла и полностью избавиться от ржавчины не получится. В этом случае оптимальный вариант — законсервировать очаг коррозии под тонким слоем эпоксидного грунта, чтобы перекрыть доступ кислорода и остановить распространение коррозии. Такую дополнительную защиту делают чаще всего для видимых частей кузова, которые покрывают краской.

Чтобы грунт хорошо сцепился с поверхностью, металл перед этим «царапают». От гладкого и отполированного металла грунт со временем отслоится. Грунт пропускает через себя влагу, поэтому если поверхность металла не была полностью очищена от ржавчины, то коррозия продолжит развиваться. Причем нелишним будет нанести слой и с другой стороны металла, чтобы избежать сквозной коррозии. Краска плохо наносится на эпоксидный грунт, поэтому следующим слоем лучше нанести акриловый.

Антикоррозийный состав. Для обработки днища автомобиля используют мастику, битум, автопластилин, нигрол, жировую смазку и различные смеси на их основе. Некоторые составы перед нанесением разогревают, чтобы они стали жидкими. Если поверхность металла обработана преобразователем ржавчины, пропитана грунтом, то антикоррозийное покрытие создает третий уровень защиты. В среднем расход антикора — один литр на квадратный метр площади.

Для арок колес подходят жидкие подкрылки — прочный эластичный материал на основе битумной мастики, каучука и синтетических смол. Иногда в состав добавляют резиновую крошку. Такие локеры еще называют жидким антигравием или жидкой резиной. Они прочно соединяются с металлом, не образуя зазоров, как обычные пластиковые подкрылки, поэтому лучше защищают арки от коррозии и воздействия песка, снега и гравия. Преимущество этих составов в повышенной износостойкости и дополнительной шумоизоляции.

Для рам, лонжеронов, дверей, капота, багажника, порогов и стоек применяют составы на основе масла или воска. Самые популярные средства это мовиль, пушечное сало, а также специальные антикоры. Они более жидкие, способны проникать через технические отверстия в щели и стыки. Еще одно свойство таких составов — они вытесняют воду. После нанесения на внутренние полости лонжеронов, рамы или стоек состав высыхает и образует защитную пленку, которая не пропускает влагу.

Специальные антикоры хуже выдерживают механическое воздействие, чем составы для днища и колесных арок, но зато в их составе ингибиторы коррозии. Поэтому они менее требовательны к предварительной обработке металла.

Компрессор пригодится и для пескоструйной обработки металла и нанесения составов, если использовать его со специальными пневмопистолетами. Кроме того, компрессором продувают труднодоступные элементы от пыли и убирают остатки влаги.

Защитные средства. Все участки тела мастера должны быть закрыты одеждой, перчатками и очками. Частицы антикора при распылении будут летать в воздухе, поэтому необходимо защитить органы дыхания респиратором.

Этапы обработки

Демонтаж деталей и заглушек. На днище автомобиля, в арках, лонжеронах и в дверях есть дренажные и технические отверстия. Некоторые из них закрыты заглушками. После их демонтажа проверяют внутренние полости. Возможно, в них скопился песок или влага. Перед обработкой внутренние полости пылесосят гибким тонким шлангом и сушат феном. В отверстия, которые образовались после демонтажа заглушек, будут заливать антикоррозийное покрытие, например мовиль или пушечное сало.

Еще снимают колеса, подкрылки, защиту и брызговики. При необходимости демонтируют глушитель и отражатели. Тормозные диски, колодки, двигатель, датчики и электрические разъемы укрывают пленкой или бумагой, чтобы антикор на них не попал. Защитное покрытие не наносят на детали выхлопной системы: оно просто сгорает.

Мойка. Автомобиль нужно тщательно отмыть от грязи под высоким давлением горячей водой с автошампунем. Автохимия размягчает въевшуюся грязь. Для этого ее наносят на поверхность и дают время подействовать. Если на металле останется слой грязи, то антикоррозийное покрытие в этих местах исчезнет в первую очередь. Скрытые полости промывают до тех пор, пока не станет чистой вода, которая льется через дренажные отверстия.

Сушка. После мойки автомобиль должен полностью высохнуть. Влага под антикором провоцирует коррозию за счет парникового эффекта. Для ускорения процесса лучше воспользоваться тепловыми пушками или промышленным феном. Если в полостях осталась грязь и песок, их нужно вычистить вручную или с помощью пылесоса. Влагу из труднодоступных мест убирают сжатым воздухом — продувают эти места компрессором. Если нет фена, тепловых пушек и компрессора, автомобиль оставляют сохнуть на сутки.

Осмотр и дефектовка. Перед нанесением защитного состава поверхности осматривают и оценивают степень повреждения металла. Возможно, на некоторых участках потребуется сварка. Скрытые полости осматривают эндоскопом. Если требуется — сверлят дополнительные отверстия. После этого поверхность механически очищают пескоструйным аппаратом и обрабатывают преобразователем ржавчины.

Нанесение состава. Лучше наносить защитный состав с помощью компрессора. Он распылит вещество быстрее и проникнет в труднодоступные места. Если компрессора нет, то подойдет малярная кисть. Но кисть наносит состав не так равномерно, как распылитель.

Скрытые области обрабатывают через технологические отверстия длинной гибкой трубкой со специальной насадкой, которая распыляет состав на 360 градусов внутри деталей. В труднодоступных местах, где требовалось просверлить отверстие, его закрывают заглушкой после обработки.

Картография кузова

Зачем нужны карты?

Любая современная технология – это система. Сказанное полностью относится к антикоррозионной защите автомобиля. Разумеется, если говорить о полноценной профессиональной обработке.

Система антикоррозионной защиты включает многое: обучение персонала, технологию и методику работы, оборудование, материалы, контроль, гарантии. Словом, весь цикл обработки, основанный на единой концепции. Один из обязательных признаков системы – технологическая карта. Поговорим о ней подробнее.

В России немало сервисов, где антикоррозионная обработка выполняется формально, лишь бы «замылить глаз» клиенту. Особенно этим грешат автосалоны, денно и нощно мечтающие о лишних строчках в заказ-наряде. И тогда работа выглядит так. Помыли машину, побрызгали жидким материалом в полости дверей, стоек, капота и багажника. Потом подняли машину, опять же побрызгали в полости, доступные снизу, покрыли мастикой днище – и, пожалуйста, готово.

Вроде бы все правильно, клиент доволен, деньги получены. Но если спросить мастера: «А есть ли у вас технологическая карта для обработки данной конкретной машины?» – ответ будет примерно таким: «А зачем?». Мол, все автомобили одинаковы.

Такая реакция говорит лишь об одном: о недостаточной подготовке мастера. Настоящие профессионалы давно отказались от клише «все кузова одинаковы». Да, у всех автомобилей имеются пороги, стойки, двери, капоты и проч. Но тут-то сходство и заканчивается. В угоду обеспечения жесткости кузова при непрерывном снижении веса автомобиля в полостях делаются сложнейшие нахлесты, фигурные ребра, усилители и т.д.

Поэтому полости кузова современного автомобиля таят в себе хитрые переплетения металла. Пороги «японок» отличаются от «немецких», конденсат в полостях «американцев» скапливается не там, где у «французов», а расположение сварных швов у «корейцев» иное, чем у «шведов». И даже слияния концернов и общие платформы не спасают – унификации нет, и быть не может.

Как их делают?

Самостоятельно изучить особенности всех автомобильных «тел», конечно же, невозможно. Да и не нужно, поскольку сей труд взяли на себя производители антикоррозионных материалов. Как же они изучают кузова?

Во-первых, штудируя техническую документацию завода – изготовителя автомобиля. Во-вторых, при помощи бороскопов (технических видеоэндоскопов), позволяющих заглянуть в самые потаенные уголки скрытых полостей. В-третьих, разрезая кузова аварийных и утилизированных машин. В результате появляется статистика: где и в какие сроки возникают очаги коррозии у той или иной модели.

А потом на свет рождаются руководства к действию – технологические карты обработки кузова. Вспомним банальную истину: коррозия приходит изнутри. Поэтому надежная защита на 99% зависит от грамотной профессиональной обработки скрытых сечений. Иными словами, от действий мастера по алгоритму конкретной технологической карты. Только карта укажет, как дотянуться факелом материала до критических точек и проблемных участков, где просверлить дополнительное отверстие и когда поменять насадку.

Говоря формально, технологические карты – это составная часть информационного обеспечения профессиональной антикоррозионной защиты. Такая же как обучение персонала, описание технологий и методик работы, контроль, гарантии, работа с клиентурой.

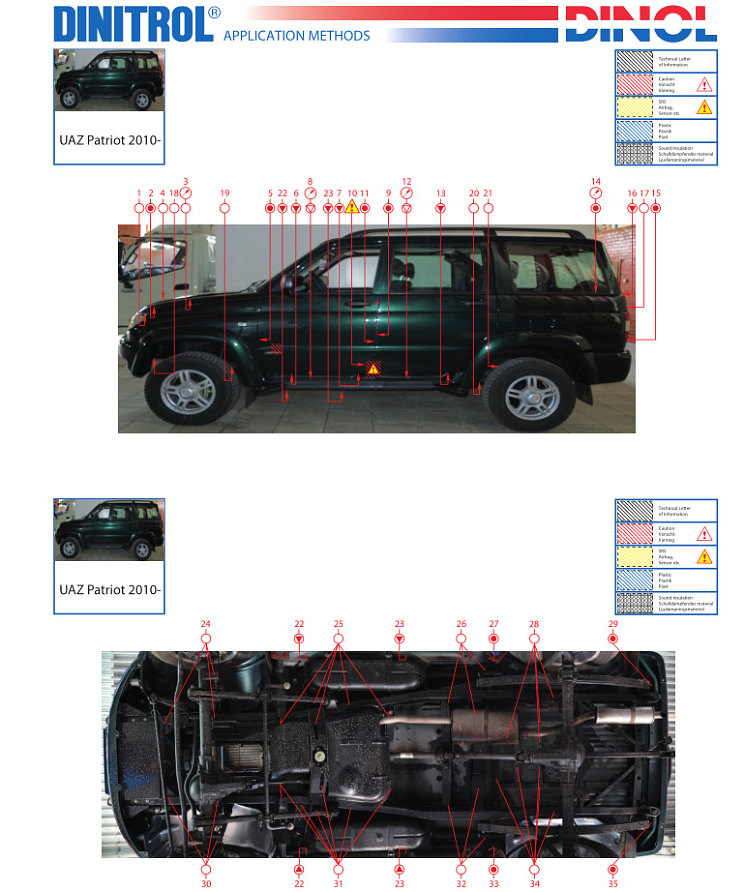

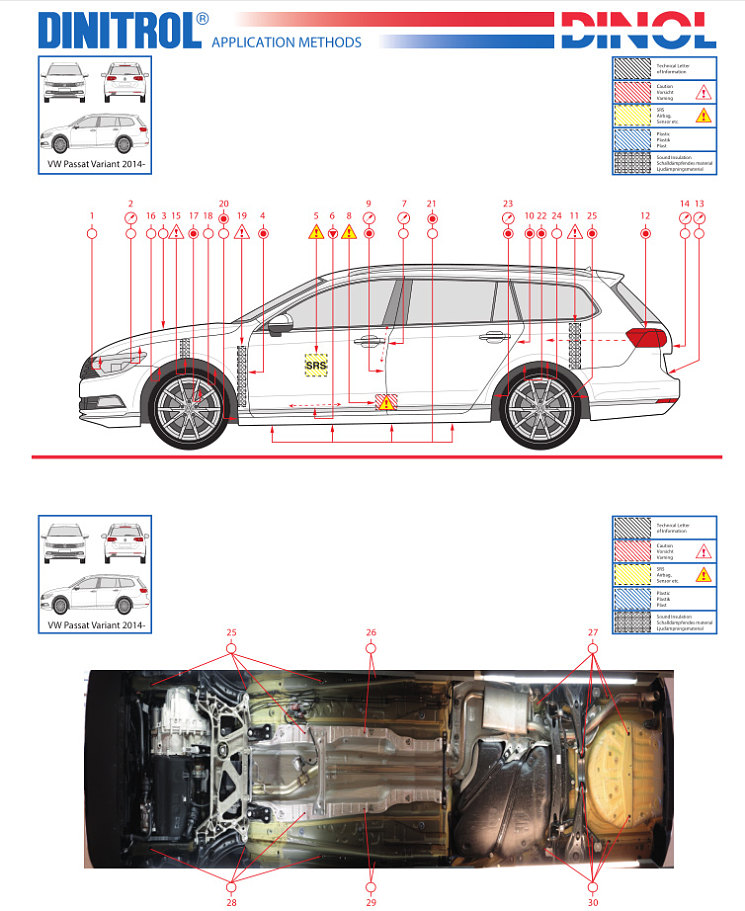

Обратимся к опыту немецкого концерна Dinol GmbH. Именно он разработал систему антикоррозионной защиты на основе материалов Dinitrol. Наряду с описаниями препаратов, инструкциями, руководствами и прочими полезными вещами, фирменные сервисы получают технологические карты со схемами и рисунками. В них указана вся необходимая мастеру информация: в какой последовательности, какими материалами, каким инструментом, какие участки автомобильного кузова обрабатывать. Причем не какого-то абстрактного автомобиля, а конкретной марки, модели и года выпуска.

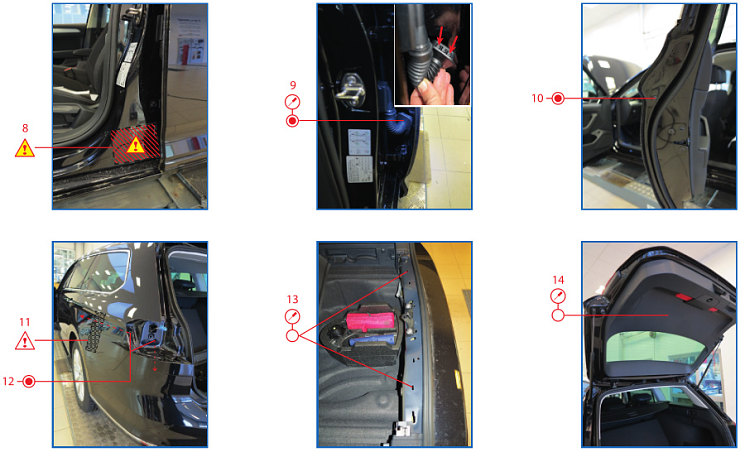

Давайте посмотрим на приведенные здесь карты Dinitrol. Они усеяны графическими значками. Это своеобразный язык, которому присущи однозначность, простота и доступность.

Не будем сейчас разъяснять всю символику этих карт – для их изучения предусмотрены специальные руководства, и дублировать их нет смысла. Но отдельные значки все же расшифруем.

Пустой кружок говорит о том, что материал закачивается в отверстие, выполненное заводом – изготовителем автомобиля. Кружок с закрашенной сердцевиной – это отверстие, также выполненное заводом-изготовителем, но заглушенное пробкой.

Кружок с незакрашенным треугольником говорит о том, что отверстие для закачки материала необходимо просверлить на станции антикоррозионной обработки.

Кружок с закрашенным треугольником – что отверстие необходимо просверлить и заглушить после обработки.

Наличие подробных технологических карт, безусловно, говорит о тщательности, скрупулезности фирменного подхода к антикоррозионной защите автомобиля. А строгое следование документации позволяет свести к минимуму человеческий фактор и избежать ошибок при обработке.

Русские «картежники»

Не следует думать, что технологические карты создаются исключительно за рубежом. Dinol GmbH потому и считается мировым производителем антикоров, что учитывает специфику различных регионов планеты. Например, зачем создавать технологическую карту для автомобиля УАЗ Patriot в Швеции, если основная масса этих внедорожников сосредоточена в России? Да и рассказать об особенностях этих машин могут только россияне.

Поэтому не так давно нашу страну посетил Свен Ларсен, сотрудник датского отделения Dinol GmbH. Свен – ас антикоррозионного ремесла. Достаточно сказать, что у себя в Дании он курирует и консультирует 67 антикоррозионных станций. А в Скандинавии к защите автомобилей относятся более чем серьезно – море, соленые ветра, перепады температур многому научили местных жителей.

Но вернемся в Россию. Совместно со специалистами из компании ЮВК Свен отобрал следующие автомобили: УАЗ Hunter, УАЗ Patriot, Kia Rio, SsangYong Aсtyon, Lifan Solano, Lifan X60, Lifan Smily, Chery Tiggo, КАМАЗ, LADA Granta. Технологические карты решили разработать именно для этих марок и моделей. Логично: часть из них выпускается в нашей стране, другая же часть получила в России наиболее широкое распространение.

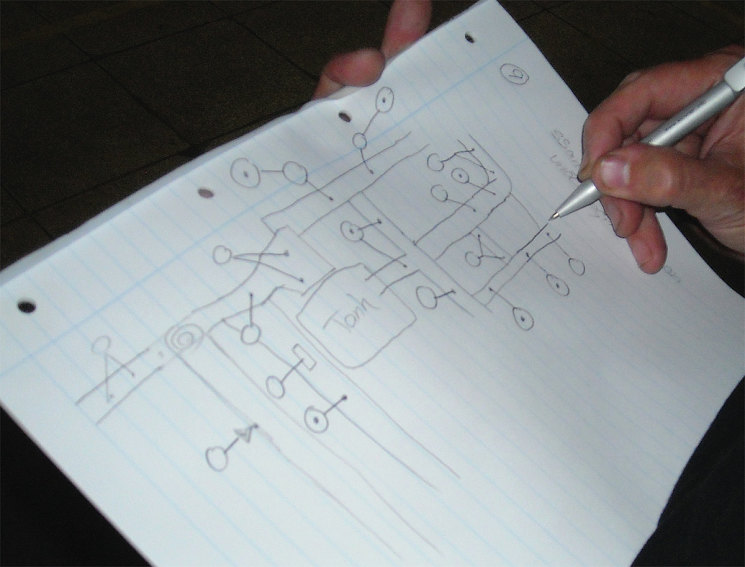

В чем заключалась работа Свена Ларсена? В принципе она описана в предыдущем разделе. Он изучал скрытые полости с помощью видеоэндоскопа, отслеживал, есть ли в конструкции кузова технологические заглушки для обработки полости, надо ли сверлить специальное отверстие и где можно его сверлить, чтобы не нанести вред автомобилю.

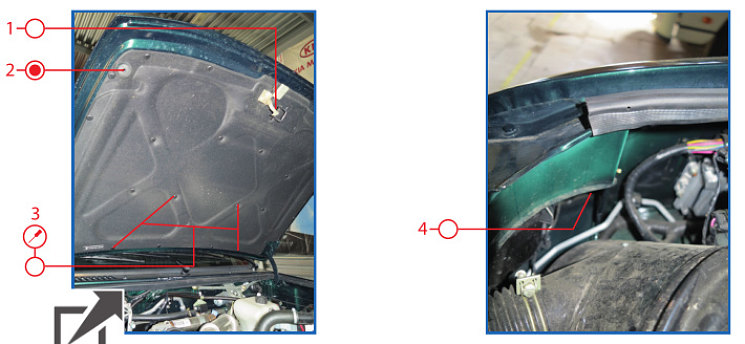

Кроме того, датчанин отмечал расположение электронных блоков, подушек безопасности, исполнительных механизмов и датчиков на каждом автомобиле. Все тщательно фотографировал и зарисовывал. Изучал моторный отсек, багажник, отмечал каждую конструктивную и технологическую особенность панелей. И заранее прикидывал, каким именно составом Dinitrol предпочтительно обрабатывать те или иные области кузова.

Затем г-н Ларсен вернулся в Данию, чтобы вместе с другими специалистами Dinol GmbH создать фирменную технологическую карту обработки каждого из перечисленных автомобилей. Чтобы читатели оценили его титанический труд, мы публикуем фрагмент технологической карты для автомобиля УАЗ Patriot. Впечатляет, не правда ли?

Карта плюс опыт

Директор компании ЮВК Юрий Климин и ведущий технический специалист той же компании Леонид Игнатьев рассказали редакции много интересного. Оказывается, карты год от года меняются. Это естественно, ведь меняются и сами автомобили, а карты всего лишь их отражение.

Например, в современных моделях уменьшилось число высверливаемых отверстий для закачки материала. Во-первых, автопроизводители увеличили число других отверстий – технологических, полученных еще на этапе изготовления кузова и закрытых заглушками. Причина новшества проста: автомобильные концерны работают в контакте с производителями антикоров и прислушиваются к их советам.

Во-вторых, появились новые «хитрые» распылительные насадки, способные дотянуться до участков, о защите которых без сверления раньше и мечтать не могли.

И наконец, в-третьих, антикоррозионные материалы непрерывно совершенствуются: расширяется ассортимент, появляются новые ингибиторы коррозии, увеличивается проникающая способность препаратов.

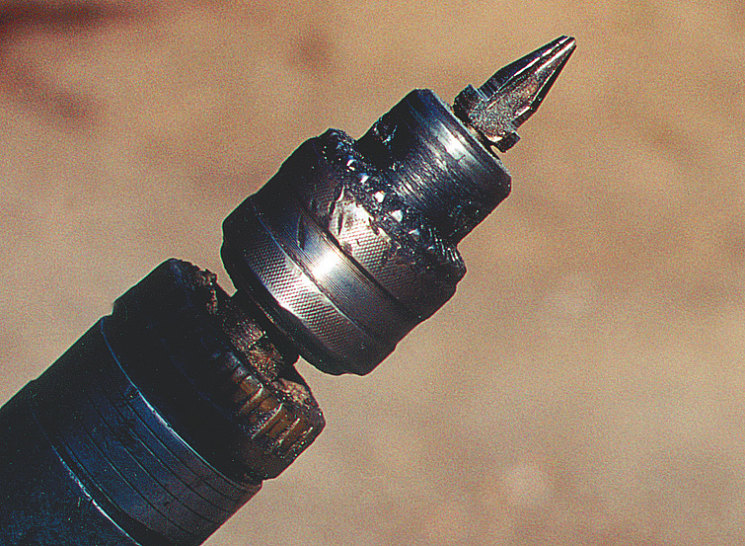

Многим клиентам нравится, что кузова их машин не сверлят. Но полностью устранить эту операцию пока не удается. Поэтому, уточняет Леонид Игнатьев, для получения отверстий необходимо использовать специальное сверло – коническое с пошаговым диаметром точно под резиновую или пластиковую заглушку. К тому же такое сверло не повредит пучок проводки, датчик или любое другое скрытое от глаз оборудование.

Увеличилось число пластиковых обтекателей и щитков на днище кузова. Естественно, при обработке их необходимо демонтировать, что увеличивает общее время обработки. К тому же встает проблема крепежа (клипсов). Зачастую они одноразовые и легко ломаются. К счастью, запастись крепежом на станции сегодня не проблема.

Под пластиковыми щитками обнаруживается изрядное количество грязи – спекшийся конгломерат глины, песка, соли. До нескольких килограммов! Для наглядности мы приводим фотографии этого «бесценного груза». В холода он замерзает и начинает давить и на пластик, и на металл. И бывает, выдавливает обоих. Такое никакой технологической картой не предусмотришь.

А сколько особенностей у конкретных автомобилей! Взять тот же УАЗ. На переднем и заднем мостах у него есть особые «подушки» высотой 6–7 см, сваренные из листов толщиной 4 мм. Они не прогрунтовываются и не прокрашиваются, поэтому обработка антикором здесь обязательна. Причем имеющим не просто хорошую, а отличную пенетрацию. И толстую пленку, выдерживающую 500 часов в камере соляного тумана, что эквивалентно пяти годам эксплуатации.

Проблемная зона любого автомобиля – место сварки заднего крыла и багажника. При погружении в катафорезную ванну на заводе шов защищается недостаточно и начинает ржаветь. При обработке на СТОА ему надо уделять особое внимание.

Кромки дверей. Вот уж где поиздевались над металлом, сетует Леонид. Согнули, завальцевали, грунтовка и краска в эти нахлесты не проходит, а влага поселяется мгновенно. Здесь тоже необходим материал с высокой пенетрацией.

Примеры можно продолжать едва ли не бесконечно. Так работает симбиоз технологической карты и опыта. Синергия науки и практики. А в результате автомобиль получает действительно надежную защиту от коррозии. В ближайшее время мы продолжим эту тему.