Технологическая карта ремонта тормозной системы автомобиля

Разработка технологической карты текущего ремонта тормозной системы

Текущий ремонт автомобиля производят тупиковым методом на специальном участке, имеющем необходимое технологическое оборудование. Ремонт производят в соответствии с технологической картой по ремонту узла или агрегата.

Технологическая карта по текущему ремонту тормозной системы ВАЗ-2108

| № операции | Наименование и состав работ | Место выполнения операции | Количество точек обслуживания | Трудоемкость чел \ мин | Приборы, инструменты, приспособления | Технические условия и указания |

| Вывесить и снять переднее колесо | В правой передней части автомобиля | 3.2 | Баллонный ключ «на 19» | Диск колеса не должен иметь трещин, вмятин, погнутостей. Вентиль шины должен иметь колпачок. | ||

| Отогнуть края стопорной пластины нижнего болта крепления колесного цилиндра к направляющему пальцу суппорта | 1.0 | Молоток слесарный, зубило | Стопорная планка не должна иметь трещин в месте сгиба. | |||

| Отвернуть нижний болт крепления колесного цилиндра к направляющему пальцу суппорта | 1.5 | Рожковый ключ «на 17», накидной ключ «на 13» | Головка болта должна иметь четкие грани | |||

| Вынуть нижний болт вместе с пластиной | 1.0 | Плоскогубцы | Резьбовая часть должна соответствовать ГОСТ 1759.0-87 | |||

| Поднять суппорт, поворачивая его с цилиндром вокруг оси верхнего направляющего пальца | 1.5 | Отвертка | Корпус суппорта не должен иметь трещин, сколов, вмятин. | |||

| Извлечь из направляющей тормозные колодки | 8.6 | Плоскогубцы, отвертка, молоток слесарный | Поверхность тормозного диска, по всей плоскости, не должна иметь бороздок, концентрических колец. Толщина диска должна соответствовать номинальной. | |||

| Ввести поршень в цилиндр | 2.0 | Газовый ключ, раздвижные пассатижи | Шток поршня должен быть ровным, не должно быть подтекание тормозной жидкости через сальники уплотнения тормозного поршня | |||

| Перекусить провод старого датчика износа передних тормозных колодок | 1.0 | Бокорезы | Повод по всей длине должен иметь изломов, нарушений изоляции | |||

| Отсоединить от жгута проводов колодку провода датчика | 1.0 | Электро разъемы жгута не должны иметь коррозии. Защитный колпачок не должен иметь трещин и нарушений изоляции. | ||||

| Вынуть провод датчика из резиновых колец, охватывающих тормозной шланг | 1.2 | Тормозной шланг в местах соединений не должен иметь подтеканий тормозной жидкости. На его поверхности не должно быть трещин и порывов. | ||||

| Ввести наконечник датчика в отверстие внутренней колодки | 3.1 | Круглогубцы | Электро разъем должен жестко сидеть в позах. Электропровод не должен иметь нарушений в изоляции. | |||

| Установить новые тормозные колодки в направляющую | 4.5 | Отвертка, молоток слесарный | Колодки должны войти в направляющую без перекоса. | |||

| Подсоединить к жгуту проводов колодку провода датчика | 0.5 | Новый провод датчика должен надежно выйти в паз жгута проводов. Он не должен иметь нарушений изоляции. | ||||

| Повернуть суппорт вокруг оси верхнего направляющего пальца на штатное место | 1.0 | Молоток слесарный, отвертка | Не должно быть продольного люфта суппорта на оси верхнего направляющего пальца | |||

| Установить нижний болт с пластиной в нижний направляющий палец | 5.8 | Рожковый ключ «на 17», накидной ключ «на 13» | Головка болта должна иметь четкие грани, должны отсутствовать явные дефекты: трещины, смятия, отрыв головки. | |||

| Загнуть край стопорной пластины нижнего болта крепления колесного цилиндра к направляющему пальцу | 1.0 | Молоток слесарный, зубило | Стопорная планка не должна иметь трещин в месте сгиба и должна прилегать к плоскости головки болта. | |||

| Установка колеса на направляющие, установка болтов крепления колеса | 6.3 | Баллонный ключ «на 19», манометр. | Поверхность шины колеса не должна иметь вздутий, порезов, отслоения корта. Затяжку болтов производить в соответствии с технологией. |

Список используемой литературы

1. К.А. Авдеев. Методические указания по выполнению Контрольно-курсовой работы. Тула, 2012

Разработка технологической карты текущего ремонта тормозной системы

Составление технологической карты технического обслуживания

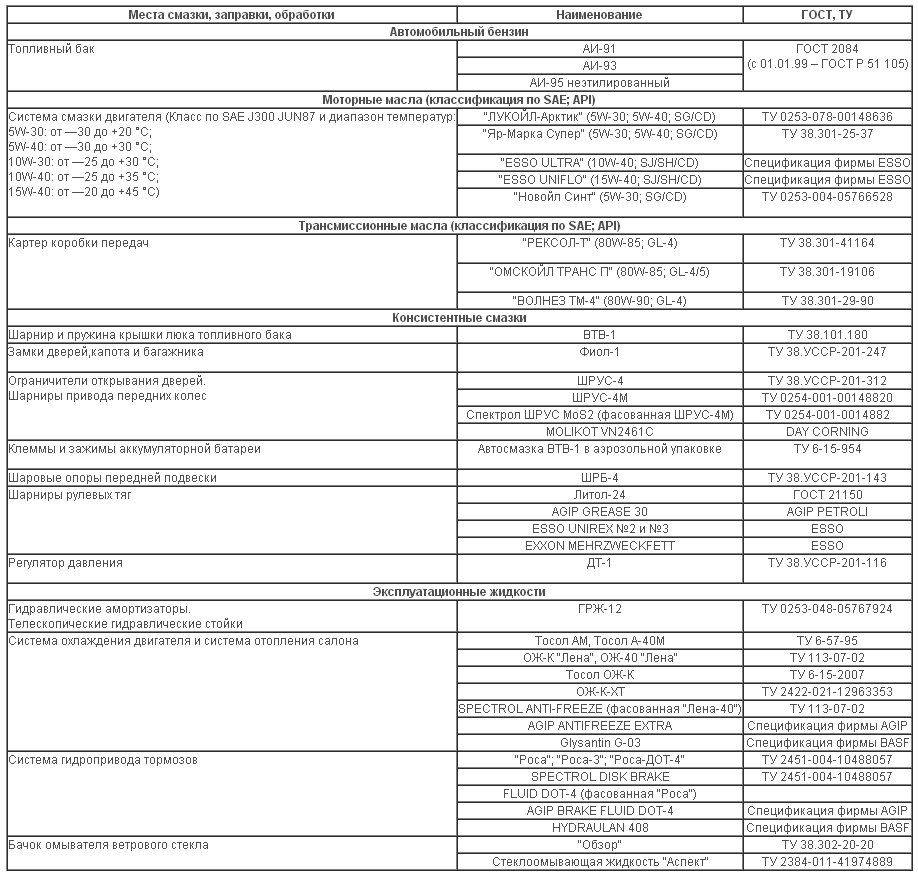

Химмотологическая карта

Химмотологическая карта устанавливает номенклатуру, массу (объем), условия применения, а так же сроки смены (пополнения) горюче-смазочных материалов (ГСМ) и спецжидкостей при эксплуатации двигателя

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты.

На основании этих технологических карт определяется объем работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта.

Технологическая карта составляется раздельно на вид обслуживания а внутри вида обслуживания – по элементам.

В технологических картах указывают перечень операций, место их выполнения (снизу, сверху или сбоку автомобиля), применяемое оборудование или инструмент, норму времени на операцию, краткие технические условия на выполнения работ, разряд работ и специальность исполнителей.

Технологические карты составляют в соответствии с перечнем основных операций, изложенных в первой или второй (нормативной) части положения о ТО и ремонте. При разработке технологических карт необходимо:

— удобство установки, снятия и перемещения автомобиля или агрегатов в процессе выполнения операций;

— необходимое осмотровое, подъемно-транспортное оборудование;

— применение высокопроизводительного технологического оборудования, инструмента и приспособления;

Формулировка операций и переходов должна указываться в строгой технической последовательности, кратко.

* Работы по смазке узлов и агрегатов автомобиля указаны в химмотологической карте

** Через каждые 500 км.

***Для фильтра с бумажным фильтрующим элементом.

Текущий ремонт автомобиля производят тупиковым методом на специальном участке, имеющем необходимое технологическое оборудование. Ремонт производят в соответствии с технологической картой по ремонту узла или агрегата.

Технологическая карта по текущему ремонту тормозной системы ВАЗ-2108

| № операции | Наименование и состав работ | Место выполнения операции | Количество точек обслуживания | Трудоемкость чел \ мин | Приборы, инструменты, приспособления | Технические условия и указания |

| Вывесить и снять переднее колесо | В правой передней части автомобиля | 3.2 | Баллонный ключ «на 19» | Диск колеса не должен иметь трещин, вмятин, погнутостей. Вентиль шины должен иметь колпачок. | ||

| Отогнуть края стопорной пластины нижнего болта крепления колесного цилиндра к направляющему пальцу суппорта | 1.0 | Молоток слесарный, зубило | Стопорная планка не должна иметь трещин в месте сгиба. | |||

| Отвернуть нижний болт крепления колесного цилиндра к направляющему пальцу суппорта | 1.5 | Рожковый ключ «на 17», накидной ключ «на 13» | Головка болта должна иметь четкие грани | |||

| Вынуть нижний болт вместе с пластиной | 1.0 | Плоскогубцы | Резьбовая часть должна соответствовать ГОСТ 1759.0-87 | |||

| Поднять суппорт, поворачивая его с цилиндром вокруг оси верхнего направляющего пальца | 1.5 | Отвертка | Корпус суппорта не должен иметь трещин, сколов, вмятин. | |||

| Извлечь из направляющей тормозные колодки | 8.6 | Плоскогубцы, отвертка, молоток слесарный | Поверхность тормозного диска, по всей плоскости, не должна иметь бороздок, концентрических колец. Толщина диска должна соответствовать номинальной. | |||

| Ввести поршень в цилиндр | 2.0 | Газовый ключ, раздвижные пассатижи | Шток поршня должен быть ровным, не должно быть подтекание тормозной жидкости через сальники уплотнения тормозного поршня | |||

| Перекусить провод старого датчика износа передних тормозных колодок | 1.0 | Бокорезы | Повод по всей длине должен иметь изломов, нарушений изоляции | |||

| Отсоединить от жгута проводов колодку провода датчика | 1.0 | Электро разъемы жгута не должны иметь коррозии. Защитный колпачок не должен иметь трещин и нарушений изоляции. | ||||

| Вынуть провод датчика из резиновых колец, охватывающих тормозной шланг | 1.2 | Тормозной шланг в местах соединений не должен иметь подтеканий тормозной жидкости. На его поверхности не должно быть трещин и порывов. | ||||

| Ввести наконечник датчика в отверстие внутренней колодки | 3.1 | Круглогубцы | Электро разъем должен жестко сидеть в позах. Электропровод не должен иметь нарушений в изоляции. | |||

| Установить новые тормозные колодки в направляющую | 4.5 | Отвертка, молоток слесарный | Колодки должны войти в направляющую без перекоса. | |||

| Подсоединить к жгуту проводов колодку провода датчика | 0.5 | Новый провод датчика должен надежно выйти в паз жгута проводов. Он не должен иметь нарушений изоляции. | ||||

| Повернуть суппорт вокруг оси верхнего направляющего пальца на штатное место | 1.0 | Молоток слесарный, отвертка | Не должно быть продольного люфта суппорта на оси верхнего направляющего пальца | |||

| Установить нижний болт с пластиной в нижний направляющий палец | 5.8 | Рожковый ключ «на 17», накидной ключ «на 13» | Головка болта должна иметь четкие грани, должны отсутствовать явные дефекты: трещины, смятия, отрыв головки. | |||

| Загнуть край стопорной пластины нижнего болта крепления колесного цилиндра к направляющему пальцу | 1.0 | Молоток слесарный, зубило | Стопорная планка не должна иметь трещин в месте сгиба и должна прилегать к плоскости головки болта. | |||

| Установка колеса на направляющие, установка болтов крепления колеса | 6.3 | Баллонный ключ «на 19», манометр. | Поверхность шины колеса не должна иметь вздутий, порезов, отслоения корта. Затяжку болтов производить в соответствии с технологией. |

Список используемой литературы

1. К.А. Авдеев. Методические указания по выполнению Контрольно-курсовой работы. Тула, 2012

Инструкционная карта «Техническое обслуживание и ремонт рулевого управления и тормозных систем автомобиля с гидравлическим приводом»

Обучение определению неисправностей рулевого управления и тормозной системы, а также устранению этих неисправностей.

Содержимое разработки

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

«Техническое обслуживание и ремонт рулевого управления и тормозных систем автомобиля с гидравлическим приводом»

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 190631.01 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2015

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

Группа 21 Профессия Автомеханик Мастер Баранов В.И.

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Тема: Техническое обслуживание и ремонт рулевого управления и тормозных систем автомобилей с гидравлическим приводом.

Тема занятия: Техническое обслуживание и ремонт рулевого управления и тормозных систем автомобилей с гидравлическим приводом.

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное (изучение нового учебного материала, формирование практических умений и навыков, повторение изученного ранее материала).

Цель занятия: обучение определению неисправностей рулевого управления и тормозной системы, а также устранению этих неисправностей.

Формирование и усвоение приемов проведения технического обслуживания и ремонта рулевого управления и тормозных систем автомобилей с гидравлическим приводом.

Формирование у студентов профессиональных навыков при выполнении технического обслуживания и ремонта рулевого управления и тормозных систем автомобилей с гидравлическим приводом.

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Закрепить полученные знания, приемы, умения и навыки по выполнению технического обслуживания и ремонта рулевого управления и тормозных систем автомобилей с гидравлическим приводом.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

— выполнения ремонта деталей автомобиля;

— снятия и установки агрегатов и узлов автомобиля;

— использования диагностических приборов и технического оборудования;

— выполнения регламентных работ по техническому обслуживанию автомобилей.

— снимать и устанавливать агрегаты и узлы автомобиля;

— определять неисправности и объем работ по их устранению и ремонту;

— определять способы и средства ремонта;

— применять диагностические приборы и оборудование;

— использовать специальный инструмент, приборы, оборудование.

В ходе занятия у студентов формируются

ПК 1.1. Диагностировать автомобиль, его агрегаты и системы;

ПК 1.2. Выполнять работы по различным видам технического обслуживания.

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2010.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.

Применяемые оборудование, приспособления, инструменты и материалы:

автомобиль с гидравлическим приводом тормозных механизмов, динамометр, люфтомер, комплект гаечных ключей, специальный ключ для регулировки люфта в сочленениях рулевого привода, отвертки, шланг (пластиковая трубка) для прокачки тормозов, тормозная жидкость, прозрачный сосуд, ветошь.

Упражнение 1. Диагностика и регулирование рулевого управления.

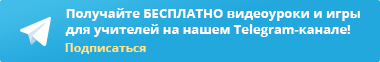

Диагностика рулевого управления включает в себя прослушивание стуков при повороте рулевого колеса, измерение его свободного хода и усилия, затрачиваемого для поворота. Указанные измерения выполняются с использованием прибора К-187 (рис. 1).

Рис. 1. Прибор К-187 для диагностики рулевого управления:

1-динамометр; 2-стрелка, закрепляемая на рулевой колонке; 3-шкала люфтомера; 4-зажимы для крепления на рулевом колесе люфтомера.

Для определения суммарного люфта рулевого управления передние колеса автомобиля следует устанавить в положение прямолинейного движения, на ободе рулевого колеса закрепляется прибор К-187 со шкалой, а на рулевой колонке — стрелку этого прибора. Затем, приложив к прибору усилие 7,35 Н (или быстро поворачивая обод рулевого колеса в обе стороны с усилием 7,35 Н), определить люфт рулевого управления, т.е. нерабочий ход рулевого колеса. Суммарный люфт рулевого управления для легковых автомобилей не должен превышать 10°. Все новые модели автомобилей выпускаются с суммарным люфтом рулевого колеса не более 5°.

При превышении нормированных значений люфта необходимо, прежде всего, проверить зазор в подшипниках червяка (вала винта), резко поворачивая рулевое колесо в обе стороны и пальцем прощупывая его осевое перемещение относительно рулевой колонки. При наличии большого зазора в подшипниках червяка осевой люфт легко ощущается на ощупь.

Для рулевых механизмов типа червяк—ролик, винт—гайка, рейка—зубчатый сектор характерны регулировки осевых зазоров в подшипниках вала винта и в зацеплении.

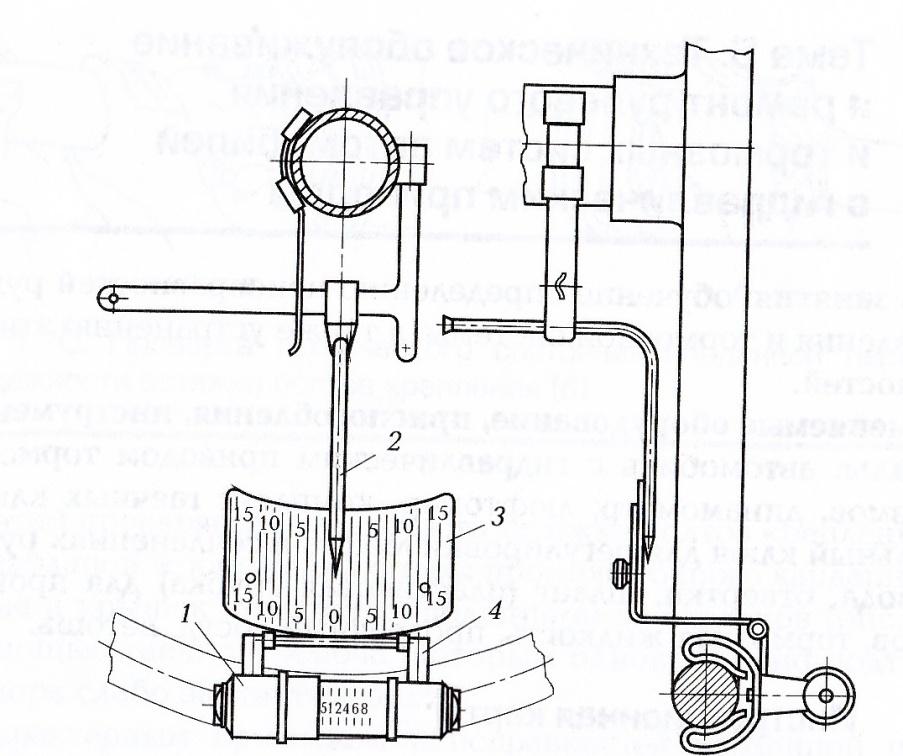

Для регулировки и устранения осевого люфта в подшипниках вала следует отвернуть болты, снять нижнюю крышку 1 картера 2 рулевого механизма (рис. 2, а) и из-под крышки удалить одну регулировочную прокладку 3, после чего собрать механизм и вторично проверить осевой люфт.

Рис. 2. Регулировка осевых зазоров (а) и зацепления червяка с роликом (б) в рулевом механизме:

1-нижняя крышка; 2-картер рулевого механизма; 3-регулировочная прокладка; 4-регулировочный винт; 5-шайба4 6-гайка.

Если этой регулировки окажется недостаточно, то указанные операции повторяют до получения требуемого результата. После регулировки натяга в подшипниках проверяют усилие на ободе рулевого колеса, отсоединив сошку от тяги рулевого привода. Усилие, необходимое для поворота руля, должно составлять 3. 6 Н.

Зацепление червяка с роликом (рис. 2, б) регулируется без снятия рулевого механизма с автомобиля. Для его выполнения следует отвернуть гайку 6 и, сняв шайбу 5 со штифта, специальным ключом повернуть регулировочный винт 4 на несколько вырезов в стопорной шайбе. При этом изменяется боковой зазор в зацеплении гребней ролика и нарезки червяка, что изменяет свободный ход рулевого колеса. После получения требуемого результата гайка 6 устанавливается на свое место.

Люфт в сочленениях рулевого привода определяется посредством резкого покачивания сошки руля при поворотах рулевого колеса. При охвате руками проверяемого сочленения повышенный люфт легко ощущается, и, чтобы его устранить, необходимо подтянуть резьбовую пробку в следующем порядке: сначала расшплинтовать пробку, затем специальным ключом завернуть ее до отказа и, отпустив на одну прорезь до совпадения с отверстием в головке тяги, снова зашплинтовать.

Упражнение считается выполненным, если обучающийся правильно выполнит диагностику рулевого управления и произведет необходимые регулировки, а также устранит имеющиеся неисправности.

Упражнение 2. Техническое обслуживание и устранение неисправностей тормозной системы с гидравлическим приводом.

Неисправности тормозной системы проявляются в снижении эффективности торможения, заедании тормозных механизмов и неодновременности действия тормозных механизмов на колесах.

Общее техническое состояние тормозной системы автомобиля можно оценить по длине тормозного пути и замедлению автомобиля при торможении.

Для определения свободного хода педали тормоза мерную линейку необходимо упереть торцом в пол кабины рядом с педалью. Определив высоту педали в отпущенном состоянии, нажать на педаль до появления ощутимого сопротивления ее перемещению и зафиксировать высоту педали в нажатом состоянии.

Разность значений, полученных при измерении высоты педали в первом и втором положениях, соответствует свободному ходу педали тормоза автомобиля (свободный ход педали тормоза в автомобилях семейства ГАЗ должен составлять 8. 14 мм, а в автомобилях семейства ЗИЛ — 10. 15 мм).

Свободный ход педали тормоза в автомобилях семейства ГАЗ регулируется посредством изменения длины толкателя при предварительном разъединении педали и толкателя.

Зазоры между накладками тормозных колодок и тормозными барабанами устанавливаются частичной или полной их регулировкой. Частичная регулировка выполняется для уменьшения зазоров между накладками и барабанами при необходимости компенсации их износа. Полная регулировка зазоров осуществляется после разборки и ремонта тормозных механизмов или при нарушении концентричности рабочих поверхностей фрикционных накладок и тормозного барабана. Частичная и полная регулировки зазоров выполняются на каждом колесном тормозном механизме отдельно при вывешенном колесе.

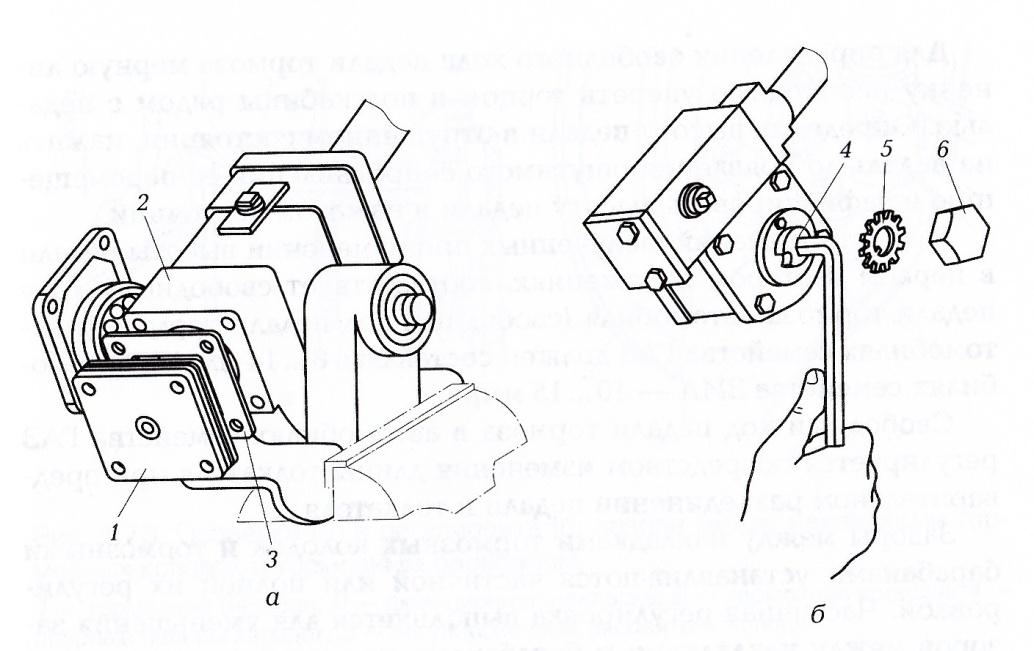

Для частичной регулировки зазоров между накладками тормозных колодок и тормозным барабаном автомобиля ГАЗ-3307 колесо поворачивают таким образом, чтобы окно тормозного барабана оказалось на расстоянии 30. 40 мм от верхнего конца передней тормозной колодки. Затем щупом измеряют зазор между накладкой и тормозным барабаном (рис. 3), который должен быть в пределах 0,1. 0,4 мм. Если же размер этого зазора не соответствует указанным значениям, следует, вращая колесо вперед, одновременно поворачивать ключом шестигранную головку регулировочного эксцентрика колодки по часовой стрелке до момента начала торможения колеса. Затем эксцентрик надо отвернуть до момента начала свободного вращения колеса.

Технологическая карта проверки тормозной системы легкового автомобиля на роликовом статическом стенде

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Тольяттинский государственный университет

Кафедра «Технической эксплуатации и ремонта автомобилей»

Основы теории надежности и диагностики

Контрольная работа на тему:

Технологическая карта проверки тормозной системы

легкового автомобиля на роликовом статическом стенде

Студент Филимоненко С.С.

Преподаватель Ивлиев В.А.

2004/2005 учебный год

Конструкции автомобилей непрерывно совершенствуются. Тенденции развития конструкций автомобилей обусловлены как экономическими, так и социальными причинами. Экономические причины определяют тенденцию повышения топливной экономичности как легковых, так и грузовых автомобилей, что в настоящее время стало одним из ведущих направлений современного автостроения. Социальными причинами обусловлена тенденция повышения безопасности автомобилей. Автомобиль – объект повышенной опасности. Поэтому необходимо совершенствование активной и пассивной безопасности автомобиля.

Активная безопасность автомобиля – свойство снижать вероятность возникновения дорожно-транспортных происшествий.

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тормозным системам регламентированы ГОСТ 22895-77 и международными правилами (Правила № 13 ЕЭК ООН).

Разрабатываемая технологическая карта позволит контролировать эффективность тормозных систем и устойчивость при торможении автотранспортных средств на станциях технического обслуживания АТС, автопредприятиях, станциях государственного технического осмотра контролерами ОТК, работниками ГИБДД и Транспортной инспекции для контроля тормозных систем АТС в эксплуатации, при выпуске на линии, а также при ежегодном техническом осмотре.Технологическая карта Технологическая карта проверки тормозной системы на роликовом статическом стенде