Технологические процессы диагностирования автомобиля

Порядок проведения диагностики

Порядок проведения диагностики

Диагностика неисправностей в электронных системах управления автомобиля проводится обычно в такой последовательности.

Шаг 1. Подтверждение факта наличия неисправности

Требуется убедиться, что неисправность реально существует. Если водитель неверно интерпретирует нормальные реакции автомобиля в каких-то обстоятельствах, ему следует это объяснить. Полезным источником информации является сам водитель (владелец) у которого надо уточнить условия возникновения неисправности:

— какова была за бортом температура;

— прогрет ли двигатель;

— проявляется ли неисправность при трогании с места, ускорении или при постоянной скорости движения;

— какие предупреждающие индикаторы на панели приборов при этом включаются;

— какие и когда выполнялись на автомобиле сервисные или ремонтные работы;

— пользовался ли автомобилем кто-либо другой.

Шаг 2. Внешний осмотр и проверка узлов, блоков и систем автомобиля

Проведение осмотра и предварительной проверки при диагностике необходимо. По оценкам экспертов, 10-30% неисправностей на автомобиле выявляются таким путем. До проведения диагностики неисправностей в системе управления двигателем важно устранить очевидные неисправности, такие как:

— утечка топлива, масла, охлаждающей жидкости;

— трещины или не подключенные вакуумные шланги;

— коррозия контактов аккумуляторной батареи;

— нарушение электрических соединений в контактных разъемах;

— необычные звуки, запахи, дым;

— засорение воздушного фильтра и воздуховода (при длительном простое автомобиля грызуны могут делать там гнезда или запасы корма).

Необходимо также провести предварительную проверку всех функциональных устройств. На этом этапе следует определить, что исправно и что неисправно, для чего поочередно включаются и выключаются все подсистемы.

При этом следует обратить внимание на признаки предыдущих ремонтов — всегда есть риск, что при ремонте что-то забыли подключить или неправильно соединили.

Шаг 3. Проверка технического состояния подсистем

Проверка уровня и качества моторного масла.

1. Уровень масла должен быть в пределах нормы.

2. Если масло на щупе вспыхивает или горит, то в масле присутствует бензин и его пары через систему вентиляции картера излишне обогащают топливовоздушную смесь (ТВ-смесь).

3. Если на разогретой поверхности (например, на выпускном коллекторе) масло кипит или пузырится, в нем содержится влага.

4. Разотрите каплю масла в пальцах, убедитесь, что в нем нет

абразивных частиц.

Уровень охлаждающей жидкости и ее качество.

Правильное функционирование системы охлаждения двигателя очень важно для его нормальной работы. При перегреве неизбежно возникают проблемы.

1. Уровень охлаждающей жидкости должен быть в пределах нормы. Проверяется он при холодном двигателе. В рабочем режиме при попытке снять крышку радиатора горячая (температура выше 100 °С) охлаждающая жидкость под давлением выплескивается наружу и может причинить ожоги.

2. Перед зимней эксплуатацией с помощью гидрометра определяются точки кипения и замерзания охлаждающей жидкости, т. е. правильность концентрации антифриза.

3. При работе под давлением неисправная система охлаждения двигателя дает утечку охладителя. В местах протечек обычно видны потеки: серо-белые, ржавые, зеленоватые от антифриза.

4. Если в радиаторе оказываются холодные секции, значит, они засорены.

5. Проверяется работа реле вентилятора, двигателя электровентилятора, натяжение приводного ремня водяного насоса.

Тест с листом бумаги.

Возьмите лист бумаги размером 7,5×2,5 см (например, долларовую купюру, как советуют на автосервисах США) и поднесите к выхлопной трубе автомобиля с прогретым двигателем на холостых оборотах на расстояние примерно 2,5 см. Бумага должна равномерно отталкиваться от трубы потоком выхлопных газов. А можно просто послушать у выхлопной трубы. Не лезть сразу под капот, как это чаще всего бывает, особыми умниками.

Если листок иногда движется обратно к трубе, вероятные причины следующие:

— прогар клапанов в одном или нескольких цилиндрах;

— пропуски воспламенения;

— негерметичность выпускной системы.

Шаг 4. Работа с сервисной документацией. Считывание диагностических кодов

По оценкам производителей, до 30% случаев неисправностей автомобилей обнаруживается и исправляется на основе информации в виде указаний, предположений, диагностических карт в руководствах по техническому обслуживанию и ремонту. Перед использованием документации следует точно знать: модель, год выпуска, тип двигателя и трансмиссии, постоянная или непостоянная это неисправность. Современное диагностическое оборудование уже содержит карты поиска неисправностей, например DIS (диагностическая информационная система, которая входит в состав оборудования BMW GT1, OPS, BMW STD OBD и других).

В памяти компьютера ЭБУ (в регистраторе неисправностей) сохраняются как коды постоянных (текущих) неисправностей, так и тех, которые были обнаружены ЭБУ, но в данный мо¬мент не проявляются — это непостоянные (однократные, исторические) коды. Коды и постоянных и непостоянных неисправностей, которые по сути дела являются диагностическими кодами, называются кодами ошибок или кодами неисправностей. Но строго говоря, это не одно и тоже. Если при возникновении какой-либо неисправности (постоянной или непостоянной) в регистратор неисправности записывается строго однозначный код, то такой диагностический код может быть назван «кодом неисправности». Такой код возникает под прямым непосредственным воздействием конкретной неисправности и присущ только ей. Но некоторые неисправности воздействуют на систему самодиагностики не прямо, а опосредованно, через изменения параметров в ЭБУ. Такие неисправности не имеют своего прямого кода для фиксации в регистраторе, но как и любые другие неисправности, вызывают нарушение штатного (стандартного) режима работы контролируемой системы. Как следствие в регистратор неисправностей записывается код сбоя в системе, который и называется «кодом ошибки». Как правило, код ошибки указывает на несколько возможных неисправностей и в разных подсистемах (или устройствах) управления. В современных электронных системах автоматического управления причинно-следственные связи между непостоянными неисправностями и диагностическими кодами не всегда однозначны, и поэтому, коды фиксируемые в ЭБУ на непродолжительное время (на несколько циклов «пуск-останов ДВС») более полно соответствуют кодам ошибок. Однако, следует отметить, что общепринятой (стандартной) терминологии для обозначения типов диагностических кодов пока не разработано.

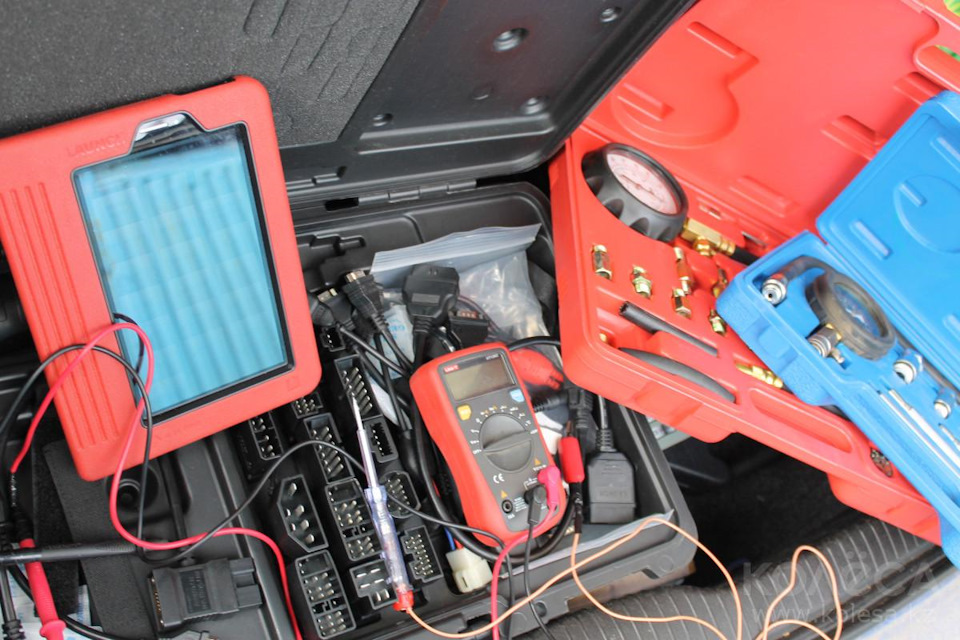

Шаг 5. Просмотр параметров с помощью сканера

Сканер — это миниатюрный переносной прибор, обычно с дисплеем на жидких кристаллах.

Все автомобили General Motors и Chrysler с 1981 г. позволяют просматривать параметры режима двигателя с помощью сканера, подключенного к диагностическому разъему.

Параметров много, и просматривать их все подряд бессмысленно, сообщения типа «это значение неверно сканер все равно не выдаст. Нужно или следовать какому-то плану, например диагностической карте, или просмотреть наиболее информативные о работе двигателя параметры:

— убедиться, что для холодного двигателя температура охлаждающей жидкости и воздуха во впускном коллекторе одинаковая;

— клапан регулятора оборотов холостого хода должен быть открыт на допустимое число шагов (или %);

— сигнал с датчика кислорода должен опускаться ниже уровня 200 мВ, подниматься выше 700 мВ, фронты непологие, частота не менее 4 Гц.

Шаг 6. Локализация неисправности на уровне подсистемы или цилиндра

Это наиболее трудоемкая часть диагностирования, т. к. необходимо выполнить следующие процедуры:

— разобраться с диагностическими картами и технической документацией;

— применить рекомендованную аппаратуру и методику диагностики;

— просмотреть изменение коэффициентов коррекции подачи топлива, сделанные ЭБУ при разных режимах работы двигателя;

— произвести тест баланса мощности по цилиндрам.

Шаг 7. Ремонт

Ремонт или замена каких-либо деталей и систем производится согласно инструкциям производителя. Если после замены неисправность сохраняется, приходится повторить все процедуры еще раз. В конце концов, должен быть получен детальный ответ на вопрос, почему же произошла эта неисправность.

Шаг 8. Проверка после ремонта и стирание кодов ошибок из памяти ЭБУ

1. В испытательной поездке следует убедиться, что неисправность устранена и не возникли новые из-за ремонта.

2. Согласно процедуре, рекомендованной производителем, стираются коды ошибок в ЭБУ, в противном случае компьютер может ложно учитывать их при управлении двигателем.

3. Настройки в памяти радиоприемника, маршрутного компьютера и т. д. должны быть сохранены или восстановлены.

3. Поиск неисправностей

При поиске неисправностей следует придерживаться следующих принципов.

Принцип 1. Обедненная топливовоздушная смесь (ТВ-смесь) чаще является причиной ухудшения ездовых характеристик, чем богатая.

Обедненная ТВ-смесь:

— горит медленно с высокой температурой;

— может вызывать обратную вспышку;

— обычно возникает при утечке вакуума.

Богатая ТВ-смесь:

— горит быстро и с пониженной температурой;

— увеличивает расход топлива, выхлопные газы становятся черными;

— может привести к закоксованию свечей, ездовые характеристики при этом ухудшаются.

Принцип 2. Сначала всегда проверяется выходной сигнал контролируемого устройства. Если выходной сигнал контролируемого устройства (например, катушки зажигания) нормальный, то питание, «земля» и само контролируемое устройство исправны. Если выходной сигнал не соответствует норме, то входной сигнал, питание, «земля» или само контролируемое устройстве могут быть неисправны. Естественно, не следует менять контролируемое устройство, не убедившись в исправности питания.

Принцип 3. В первую очередь проверяются подсистемы, характеристики которых должны ухудшаться по мере эксплуатации. До проведения дорогостоящих диагностических работ следует убедиться в исправности или заменить подсистемы с ограниченным сроком службы. К таковым относятся: топливный воздушный фильтры, свечи, бегунок и крышка распределителя, высоковольтные провода и т. п.

Принцип 4. Проверяются разъемы и соединители, их контакты не должны быть погнуты или окислены.

Принцип 5. Измеряется напряжение питания на контактах контролируемого устройства. На выводе, подключенном к «земле», напряжение не должно превышать 0,2 В.

Принцип 6. В двигатель должно подаваться чистое топливо в достаточном количестве. Засоренные фильтры, согнутые шланги способны вызывать ухудшение ездовых характеристик, часто непостоянное. Измерением только давления топлива в системе не обойтись, следует убедиться еще в его нормальном расходе через форсунки.

Процесс диагностирования

В общем случае процесс технического диагностирования включает следующие элементы:

Рис. Схема процесса диагностирования: S — диагностический параметр; S’ — диагностический параметр в трансформированном виде; Si — текущее значение диагностического параметра; Sном — номинальное значение; Sд — допустимое значение диагностического параметра; Sп — предельное значение

Диагностирование осуществляется либо в процессе работы самого транспортного средства, его агрегатов и систем в заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование), либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на автомобиль оказываются тестовые воздействия (тестовое диагностирование). Эти воздействия должны обеспечивать получение максимальной информации о техническом состоянии объекта при оптимальных трудовых и материальных затратах.

Как показано на рисунке, от объекта диагностирования, выведенного в заданный режим, с помощью специального датчика (механического, гидравлического, пьезоэлектрического, индукционного и др.) воспринимается сигнал, отражающий диагностический параметр S, характеризующий, в свою очередь, значение структурного параметра.

Различают легкосъемные и встроенные датчики. Первые устанавливаются на объект на время диагностирования (магнитные, навесные, на зажимах и т.п.), а вторые являются элементами конструкции автомобиля. Встроенные датчики могут быть подключены к контрольным приборам для постоянного наблюдения или к централизованным штепсельным разъемам.

От датчика сигнал в трансформированном виде S’ поступает в измерительное устройство, затем значение диагностического параметра Si выдается устройством отображения данных (стрелочный прибор, цифровая индикация, графопостроитель и т.п.).

В автоматизированных СТД с помощью специального логического устройства, функционирующего на базе микропроцессора, выполняется автоматическая постановка диагноза, а также выдаются рекомендации в нормативной форме о возможности дальнейшей эксплуатации или необходимости проведения ремонтно-регулировочных операций и замены неисправных элементов. В неавтоматизированных СТД постановка диагноза осуществляется оператором.

В зависимости от задач диагностирования и сложности объекта диагнозы могут различаться по глубине. Для оценки работоспособности агрегата, системы, автомобиля в целом используются выходные параметры, на основании которых ставится альтернативный диагноз («годен» — «не годен»). Для определения потребности в ремонтно-регулировочной операции требуется более глубокий диагноз, основанный на локализации конкретной неисправности. Постановка диагноза в случае, когда приходится пользоваться одним диагностическим параметром, не вызывает особых методических трудностей. Она сводится к сравнению измеренного значения диагностического параметра с нормативным.

Если производится поиск неисправности сложного механизма или системы и используется несколько диагностических параметров, постановка диагноза существенно усложняется. В этом случае необходимо на основании данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и используемыми диагностическими параметрами. Для этой цели в практике диагностирования транспортных средств наиболее часто применяют диагностические матрицы.

Диагностирование автомобиля: задачи, виды, методы

Процесс определения технического состояния объекта с определенной точностью (объекты диагностирования — машина или ее составная часть), т.е. процесс, включающий измерения, анализ результатов измерений, постановку диагноза и принятие решения — диагностирование.

Основная задача диагностирования в процессе технического обслуживания — определение технического состояния объекта и прогнозирование его дальнейших изменений. Это позволяет управлять техническим состоянием машин.

Техническое состояние машин изменяется случайно и зависит от различных эксплуатационных факторов (почвенно-климатических условий, видов выполняемой работы, интенсивности нагрузки, квалификации механизаторов, качества обслуживания и др.).

Они по-разному влияют на интенсивность изнашивания деталей машин, в связи с чем для каждой конкретной машины требуются ремонтно-обслуживающие воздействия разных объемов.

Предварительное диагностирование машины и ее составных частей позволяет определить фактический объем работ по обслуживанию или ремонту. При этом решаются следующие задачи:

Виды диагностирования во время эксплуатации автомобиля

Диагностирование в процессе технического обслуживания увязано с системой технического обслуживания конкретной машины.

Заявочное проводится по заявке автомобилиста с целью выявления дефектов.

Ресурсное проводится с целью установления остаточного ресурса детали или соединения.

Виды диагностирования при ремонте автомобиля

Диагностирование перед ремонтом, в технической литературе называемое предремонтным, проводится непосредственно в хозяйствах, использующих технику, или на станциях технического обслуживания.

Диагностирование после ремонта, называемое послеремонтным, выполняется на ремонтных предприятиях с целью оценки качества ремонта и значения восстановленного pecуpca.

Методы диагностирования подразделяются на субъективные (органолептические) и объективные (инструментальные).

К субъективным методам диагностирования относятся:

Внешним осмотром определяют состояние уплотнений, течь топлива, масла, электролита, повреждение наружных деталей; прослушиванием — стуки, шумы и другие звуки, отличающиеся от нормальных рабочих; остукиванием — резьбовые, заклепочные, шпоночные и сварочные соединения; осязанием — места нагрева деталей, вибрацию, биение, вязкость жидкости; обонянием — состояние муфты сцепления по характерному запаху, течь бензина и т.п.

Для установления количественных изменений параметров технического состояния машины проводят объективное диагностирование, т.е. с помощью специального оборудования и приборов. Технические средства могут быть встроены в машину или подсоединены к ней. К встроенным относятся датчики, сигнальные лампочки, счетчик наработки, сигнализатор засоренности фильтра и др. К подсоединяемым — стенды, приборы, приспособления и т.п.

Методы диагностирования по характеру измерения параметров

Техническое диагностирование при эксплуатации машин приурочивается к соответствующему виду технического обслуживания. Это позволяет снизить трудоемкость выполнения операций технического обслуживания, повысить их эффективность и обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Результаты диагностирования заносят в специальную карту, в которой год и дату поступления техники считают от последнего капитального ремонта (или от начала эксплуатации для новых автомобилей). Наработку от начала эксплуатации ставят в том случае, если автомобиль не подвергался капитальному ремонту. В заключение указывают вид ремонта основных агрегатов, либо автомобиля в целом, или же остаточный ресурс и номер очередного технического обслуживания.

Технологические процессы диагностирования автомобиля

РУКОВОДСТВО

ПО ДИАГНОСТИКЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ПОДВИЖНОГО СОСТАВА АВТОМОБИЛЬНОГО ТРАНСПОРТА

Срок действия с 01.07.82

до 01.07.87

УТВЕРЖДЕНО Заместителем Министра автомобильного транспорта РСФСР Н.С.Акулинушкиным, 3 ноября 1981 года; Заместителем Министра автомобильного транспорта УССР А.П.Деркач, 4 декабря 1981 года

ВВОДИТСЯ ВЗАМЕН «Руководства по диагностике 1975 г.»

Начальник технического управления

И.М.Марков, 2 ноября 1981 года

В.Н.Иванов, 2 ноября 1981 года

Начальник технического управления

В.П.Могила, 3 декабря 1981 года

Н.А.Попченко, 20 ноября 1981 года

В руководстве изложены основные положения по организации и технологии диагностирования подвижного состава автомобильного транспорта, определена цепь и задачи диагностики, как средство, повышающее безопасность автомобилей, снижающее трудоемкость ТО и ТР, повышающее коэффициент технической готовности, уменьшающее расход топлива, шин и др. эксплуатационных материалов, обеспечивающего снижение затрат на техническую эксплуатацию автомобилей. Приведены перечни диагностических операций Д-1 и Д-2, трудоемкости, табель средств диагностирования, предельные значения диагностических признаков (параметров), рекомендуемые планировки после диагностики и др.

Руководство предназначено для инженерно-технических работников автомобильного транспорта, работающих в области организации и технологии ТО и ремонта автомобилей, а также для проектных организаций (для включения комплектов диагностического оборудования в проекты АТП).

Руководство написано коллективом авторов НИИАТ, ГосавтотрансНИИпроекта, МАДИ, ХАДИ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В Рувоводстве излагаются основные положения по организации диагностики технического состояния подвижного состава автомобильного транспорта в легковых, грузовых, автобусных и смешанных автотранспортных предприятиях (АТП) различной мощности.

1.2. Техническая диагностика является частью технологического процесса технического обслуживания (ТО) и ремонта (Р) автомобилей, основным методом проведения контрольных и контрольно-регулировочных работ. В системе управления технического службой АТП диагностика является подсистемой информации.

1.3. В основу организации диагностики автомобилей положена действующая в СССР планово-предупредительная система технического обслуживания и ремонта, изложенная в «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта».

1.4. В условиях АТП техническая диагностика должна решать следующие задачи:

— уточнение выявленных в процессе эксплуатации отказов и неисправностей;

— выявление автомобилей, техническое состояние которых не соответствует требованиям безопасности движения и охраны окружающей среды;

— выявление перед ТО неисправностей, для устранения которых необходимы трудоемкие ремонтные или регулировочные работы в зоне текущего ремонта (ТР);

— уточнение выявленных в процессе проведения ТО и ТР характера и причин отказов или неисправностей;

— прогнозирование безотказной работы агрегатов, систем и автомобиля в целом в пределах межосмотрового пробега;

— выдача информации о техническом состоянии подвижного состава для планирования, подготовки и управления производством ТО и ТР;

— контроль качества выполненных работ ТО и ТР.

1.5. Режим работы диагностических участков в АТП должен быть увязан с режимом работы зон ТО и ТР.

1.6. Для крупных АТП перспективным является подчинение самостоятельных диагностических участков отделам технического контроля. Информационно они должны быть связаны с группами управления производством или подразделениями АТП, занятыми оперативным планированием производства ТО и ТР автомобилей (там, где нет ГОУПа). Посты, находящиеся на производственных участках ТО и ТР подчиняются соответствующим начальникам участков.

Ответственность за организацию диагностики на автотранспортных, ремонтных и других предприятиях возлагается на технического руководителя предприятия.

1.7. Выполнение рекомендаций, изложенных в настоящем Руководстве, обязательно для всех предприятий и организаций, находящихся в подчинении Министерств автомобильного транспорта РСФСР и УССР, а также для всех других министерств и ведомств, расположенных на территориях РСФСР и УССР, эксплуатирующих подвижной состав автомобильного транспорта и выполняющих его техническое обслуживание и ремонт, занятых разработкой технологии, проектированием и реконструкцией производственной базы АТП, за исключением предприятий Министерства обороны СССР, Комитета Государственной безопасности СССР и Министерства внутренних дел СССР.

1.8. Изложенные в настоящем «Руководстве. » указания в части организации, технологии диагностирования; нормативных значений контролируемых параметров, использования оборудования и планировочных решений распространяются также на станции технического обслуживания автомобилей (СТОА).

Средства диагностирования могут быть использованы на станциях диагностики (СД) ГАИ, на авторемонтных заводах (АРЗах).

2. ВИДЫ ДИАГНОСТИКИ

2.2. Диагностирование Д-1 проводится перед каждым ТО-1 в день постановки автомобиля на обслуживание или при ТО-1. В отдельных случаях, когда работа подвижного состава осуществляется в условиях повышенной опасности (в горных условиях при перевозке пассажиров и др.), периодичность Д-1 может быть уменьшена.

Диагностирование Д-1 предназначается, главным образом, для определения технического состояния агрегатов, узлов, систем автомобиля, обеспечивающих безопасность движения.

В процессе Д-1 допускается выполнение регулировочных работ (без демонтажа механизмов и узлов) в объеме, предусмотренном технологией диагностирования.

2.3. Диагностирование Д-2 предназначается для определения мощностных и экономических показателей автомобиля, а также для выявления скрытых неисправностей, отказов, их места, характера и причин. По результатам Д-2 составляется углубленный диагноз технического состояния автомобиля, устанавливаются объемы ремонтных воздействий, необходимых для восстановления работоспособности и поддержания исправного технического состояния автомобиля до очередного Д-2.

Исходя из технологической целесообразности при ТО-2 допускается выполнение работ ТР, трудоемкость которых не превышает 20% от трудоемкости ТО-2.

Eсли ремонтные работы, выявленные в процессе Д-2, по трудоемкости превышают указанные выше величины, то они выполняются в зоне ТР до постановки автомобиля в ТО-2.

Перед и в процессе Д-2 проводятся необходимые подготовительные работы в соответствии с принятой технологией диагностирования, кaк, например, подкачка шин, установка автомобиля на стенд, присоединение датчиков, прогрев двигателя и др. агрегатов до рабочей температуры и т.д.

2.4. Диагностика Д служит для контроля технического состояния агрегатов, узлов и систем автомобиля в процессе технического обслуживания и на специализированных постах при текущем ремонте (как например: контроль и регулировка света фар, углов установки колес, приборов системы зажигания и др.).

2.5. Для контроля качества выполнения работ TO-1, ТО-2 по требованию ОТК или механиков колонн осуществляется выборочная проверка автомобилей с использованием средств диагностирования.

После текущего ремонта агрегатов и систем, влияющих на безопасность движения, контроль качества выполненных работ проводится на диагностическом оборудовании.

3. ТЕХНОЛОГИЯ ДИАГНОСТИРОВАНИЯ

3.1. Технология диагностирования автомобилей содержит: перечень и последовательность выполнения операций, коэффициенты повторяемости, трудоемкость, разряд работы, используемые инструмент и оборудование, технические условия на выполнение работ.

3.2. В зависимости от сменной программы и типа подвижного состава диагностические работы выполняются на отдельных постах (тупиковых или проездных) или постах, расположенных в линию.

3.4. Для специализированных peмонтно-регулировочных и диагностических постов Д технология составляется по отдельным диагностируемым агрегатам, системам и видам работ (тормозная система, рулевое управление, углы установки колес, балансировка колес, установка фар и т.д.).

3.5. При разработке технологии диагностирования следует руководствоваться установленными перечнями диагностических операций по видам диагностики (приложения 1, 2), которые являются частью контрольных работ, приведенных в действующем Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, а также перечнем диагностических признаков (параметров) и их предельными значениями (приложение 5).

3.6. Типовая технология диагностирования должна содержать подготовительные работы, выполняемые перед диагностированием, собственно диагностирование, регулировку и заключительные работы, выполняемые по результатам диагностирования.

3.7. Технология диагностирования Д-1 и Д-2 составляется с учетом конкретных условий АТП.

3.8. Диагностику на постах (линиях) в объеме Д-1 и Д-2 выполняют операторы-диагносты или механики-диагносты. В помощь к ним прикрепляются водители-перегонщики, которые помимо управления автомобилями в процессе диагностирования, занимаются постановкой автомобилей на посты диагностики, снятием с них, перегонкой в соответствующую зону (хранения, ожидания, ТО и ТР), а также подготовительными и некоторыми регулировочными работами. В АТП, где нет штатных водителей-перегонщиков, эта работа возлагается на водителей диагностируемых автомобилей или механиков колонн, имеющих право на управление.

Контрольно-диагностические (Д ) и регулировочные операции на постах ТО и ТР выполняются ремонтными рабочими.

3.9. На постах (линиях) Д-1 и Д-2 ремонтные работы, связанные с устранением выявленных неисправностей, как правило, не производятся. Исключением являются регулировочные работы, выполнение которых в процессе диагностирования предусмотрено технологическим процессом.

3.10. Выполнение операций диагностирования перед техническим обслуживанием и текущим ремонтом обязательно, независимо от наличия средств диагностирования. При отсутствии последних в АТП, предусмотренные настоящим «Руководством. » контрольно-диагностические операции выполняются механиком-диагностом субъективно с целью выявления необходимых объемов текущих ремонтов, выполняемых перед техническим обслуживанием.

4. ОРГАНИЗАЦИЯ ДИАГНОСТИРОВАНИЯ

4.1. Место диагностики в технологическом процессе ТО и ТР представлено на схеме технологического процесса ТО и ТР автомобилей с применением диагностики в АТП (рис.1).

4.2. В соответствии с приведенной схемой автомобили, подлежащих по плану диагностике в объеме Д-1, после прохождения контрольно-пропускного пункта (КПП), выполнения (при необходимости) уборочно-моечных работ, через зону ожидания поступают на посты (линию) диагностики Д-1 и TO-1.

В случае выявления при Д-1 и в процессе TO-1 неисправностей, эти автомобили после прохождения TO-1 направляются в зону ТР для их устранения.

Автомобили, подлежащие по плану диагностике в объеме Д-2, после выполнения уборочно-моечных работ через зону ожидания направляются на пост (участок) Д-2.

После выполнения ремонтных работ автомобили поступают на стоянку или в зону ТО-2, если они по графику подлежат техническому обслуживанию.

После выполнения ТО-2 в АТП, где нет дублирующего диагностического оборудования для тормозов и углов установки колес, автомобили направляются на посты диагностики для проверки качества выполненных работ по тормозам и переднему мосту и их регулировки.

Заявки на текущий ремонт, составленные водителями или механиками, при необходимости, уточняются с использованием диагностического оборудования.

В случае отсутствия диагностического оборудования в зоне ТР для уточнения неисправностей используются средства технического диагностирования постов Д-1 или Д-2.

4.3. Когда потребность в ремонте очевидна (поломки, течи и др.), автомобили направляются в зону ТР без предварительного диагностирования.

4.4. Посты (линии) диагностирования Д-1 и Д-2 необходимо размещать в производственном корпусе АТП таким образом, чтобы на них и с них автомобиль, в зависимости от технического состояния, мог заехать из любой и в любую зону АТП (стоянки, ожидания, технического обслуживания, текущего ремонта) с минимальным числом перемещения и маневров.

4.5. Количество диагностических постов (линий) определяется исходя из мощности АТП (количество технологически совместимых автомобилей) и программы диагностических воздействий (Д-1, Д-2, Д ), см. табл.1.

Списочное количество автомо-

билей, ед.

Общий годовой пробег парка, млн. км

Суточная программа диагностирования

Количество диагности-

ческих постов

Количество диагностических постов в зоне ТР по

Количество универсальных постов для диагностики Д-1 и Д-2 с комбинированным стендом