Технология изготовления карбоновых деталей авто

Изготовление деталей из карбона

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления можно отнести:

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать углепластик удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей — тоже дорогостоящий процесс.

Если же для вас главную роль играют эстетические параметры, а не облегчение веса автомобиля или мотоцикла, то присмотритесь к ПВХ-пленкам «под карбон», аква-печати или аэрографии.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Углепластик своими руками проще всего сделать методом «обтяжки» или аппликации углеполотна на заготовку.

Метод аппликации (ручная оклейка)

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования карбона в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии — процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования карбона с помощью давления (ручная прикатка)

Для простого тюнинга автомобиля понадобятся:

На Alibaba.com углеполотно плотностью 200 г/м.кв. плетения twill предлагается по цене от 10 до 25 долларов за квадратный метр. Правда, и покупать нужно от 10 метров. Но можно договориться о получении образцов, которые позволят самостоятельно изготовить небольшие изделия из карбона.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

моя ПЕРВАЯ деталь из карбона или препрег своими руками:как готовить и есть

Никогда не вёл блогов, или подобных ЖЖшечек, но, видимо, всё бывает в первый раз.

т.к. это первая запись на драйве-пожалуй представлюсь: зовут Женя, родился мальчиком, и до сих пор своих убеждений не сменил) собссно как родился, так и обитаю по сей момент в славном городе Санкт-Петербурге.

Основной мой род занятий это звукорежиссура, а как хобби-увлечение сноубордом, мотоциклом, и всяческим рукоделием. Именно две последних страсти и толкнули меня на опыты с карбоном. ну нравится мне перебирать мотик и вешать на него всякие приблуды, а из карбона и подавно. В общем чем бы дитя не тешилось.

Долгое время я склонялся, и с восхищением смотрел на вакуумную инфузию, т.к. процесс этот действительно позволяет получать качественный результат, при должной сноровке. но с инфузией (для меня) есть ряд проблем, о которых многие говорили, из которых меня оттолкнули от этой технологии две:

-невозможность создания «кокпитовых», т.е. закрытых, объёмных изделий

-большое количество одноразовой оснастки и довольно капризный процесс, в плане качества/скорости распределения смолы и качества финальной поверхности.

ручное формование и тем более ламинация для меня отпали сразу, т.к. мне реально нравится вид именно сдавленного, сжатого полотна. хоть убейте, но о вкусах не спорят)

И так, года полтора назад, когда я ещё вовсю был настроен пробовать инфузию подвернулся мне на авито совсем новый вакуумный насос. китайчик, низкопроизводительный, но по цене «по старому курсу», что прошлой осенью было весьма актуально. В итоге я решил, что с чего-то надо начинать, и взял этого малыша за 4 тыщи на тот момент совсем деревянных.

В общем-то на этой покупке процесс и остановился.

2) материально-техническая подготовка

Этой осенью в очередной раз для меня, и моих друзей встал вопрос тёплого зимнего хранения мотоциклов, да при том с возможностью круглосуточного доступа для «кручения гаек». После довольно длительных поисков совсем не далеко от дома нашлось производственное помещение 30м2, которое как раз подходило по всем параметрам, акромя того, что это был второй этаж. Ну, мотоциклы хоть и не пушинка, но и не тонну весят, и с помощью четверых мужичков в самом расцвете сил были закачены по досочкам на второй производственный этаж (высота потолков 4,5 метра). Думали в штаны наложим, ан нет, глаза боятся, а руки (в данном случае ноги) делают. Но это лирика.

Наконец то появилось помещение, которое я два месяца приводил из состояния «голые стены» в «уютная мастерская. В принципе, отчасти мне это удалось.

Т.к. на тот момент с технологией, которую я хочу освоить я определился, а осенью, во время командировки в США, капитально закупился различными тканями, свой путь я начал с постройки печки.

вот собственно и она:

Печь представляет из себя ЯЩЪ, собранный из секций, сделанных из совейской кровельной жести 0,75мм, на каркасе из металлопрофиля для ГКЛ. в качестве теплоизолятора внутри секций заполнение базальтовой ватой.

Секции между собой крепятся винтами и уголками, в жесть запрессованы заклёпки-гайки.

Все стыки промазаны высокотемпературным силиконовым герметиком. Верхняя крышка на петлях, с поддерживающими мебельными газ-лифтами, закрывается всё это дело на защёлках-стяжках (как на ящиках).

Внутри ящика установлен 1кВт нагреватель с вентилятором (разобрал китайский тепловентиллятор, купленый за какие то копейки в Леруа-Мерлен).

На передней панели ЯЩЪ’а смонтирован блок управления: программный ПИД-регулятор ОВЕН ТРМ-251 и блок реле/предохранителей.

Вообще, нагревательных элементов там два, каждый по киловатту, но на 2кВт печка уж больно быстро греет, и от частых вкл/выкл реле уже ощутимо мигает свет. С 1кВт нагревателем свет уже не мигает, а печь выходит на 100 градусов примерно за 12 минут, что более чем достаточно.

Да, габариты: 101*67*77см (продиктовано размерами жестяных обрезков привезённых из дачных запасов).

В общем на постройку сего девайса у меня ушёл где то месяц работы по вечерам, и около 10килорублей денег. Что более чем бюджетно, если сравнивать с заводскими термо-шкафами.

И вот ещё- вся конструкция на колёсиках, ибо вес её весьма внушительный, просто так не передвинешь.

вакуумная станция

По известной и не раз обжёванной в интернетах схеме был создан блок автоматики для вакуумного насоса, а так же импровизированный ресивер из канализационных уличных пластиковых труб 110мм.

вот оно фото:

Как делают карбон для суперкаров: чем он так хорош

В 2018 году на шоу винтажных автомобилей Pebble Beach Concours d’Elegance в США показали новый гиперкар Bugatti под орущим для русскоговорящих названием Divo. Эта тачка оказалась самой дорогой в ассортименте известного бренда. Всего выпустят 40 машин по 5 миллионов евро каждая — все они давно раскуплены.

Это не принципиально новая модель Bugatti — она построена на базе Chiron. Её внешний вид значительно отличается от прообраза. Гиперкар получил новый обвес, спойлер и другие детали, которые увеличивают его прижимную силу до более чем 450 килограмм — это на 90 килограмм больше, чем у предшественника. У машины такой же двигатель на 8 литров и 16 цилиндров, а максимальная скорость ограничена на отметке 380 километров в час. У Divo прокачанные ходовая и тормозная системы, его позиционируют для использования на треке, но гонять на таких точно будут и за его пределами.

Значимой разницей между Divo и Chiron также стал вес — он уменьшился на 35 килограмм. Это стало возможным за счёт повсеместного использования карбона. Да, настолько большой кусок текста в начале этой статьи нужен был именно для того, чтобы подвести вас к разговору об этом материале.

Карбоном называют композитный материал — углепластик

Карбон — это такое многослойное полотно, которое формируется из волокон углерода, завёрнутых в обёртку из полимерной смолы. Если же говорить о правильном нейминге, то именно карбоном называют углерод, из которого делают карбоновое волокно, также называемое углепластиком. Если же откинуть нудные рассуждения, то карбон = углепластик. Сегодня к числу таких веществ относят абсолютно все полотна, в состав которых входят углеродные волокна, а вот звенья между, которые их связывают, уже могут быть абсолютно разными. Таковы реалии.

Карбон — это современный материал. Но кроме уникальных особенностей у него также очень высокая стоимость. Когда за один килограмм стали обычно просят меньше одного доллара, качественный карбон оценивают в двадцать раз больше, и в ближайшее время его цена вряд ли опустится.

Первоначально карбон разрабатывали именно для автомобилей наивысшего класса и космической отрасли. Тем не менее, из-за небольшого веса и высочайшей прочности его используют в современных самолётах, для производства спортивного инвентаря, а также в технологической медицине.

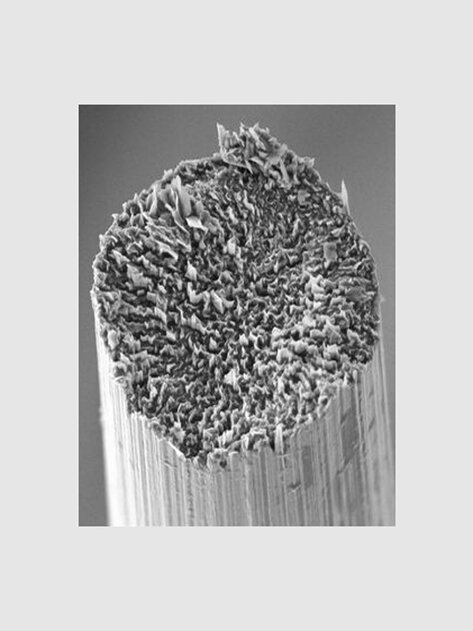

Карбон состоит из отдельных нитей: как их производят

Чтобы сделать карбон, нужна нить из полимеров или органики: полиакрилонитрильная, фенольная, лигниновая, вискозная. Её термическим образом обрабатывают в открытом пространстве при температуре 250 градусов по Цельсию в течение суток. За это время она фактически обугливается.

По окончанию окисления начинается процесс карбонизации. На этом этапе происходит нагревание материала в азоте или аргоне — при этом уже используется температура порядка 800–1500 градусов по Цельсию. В итоге в ходе этого процесса получаются структуры, которые напоминают молекулы графита. После этого происходит насыщение углеродом, что называют графитизацией — оно осуществляется в той же среде, но уже при температуре 1300–3000 градусов. Данный процесс может повторяться несколько раз, чтобы добиться концентрации углерода на уровне 99% — при этом материал постоянно чистят от азота. После этого он достигает необходимой прочности.

Немного о том, какими могут получиться полотна карбона

Отдельные нити карбона можно «скручивать» в единое полотно несколькими способами. От того, какой используется, зависит не только рисунок получившегося материала, но и его технические характеристики: прочность, плотность, жёсткость и не только. А вот чтобы получить оптимальные значения по этим показателям, чаще всего используют послойную проклейку разных видов волокон. Именно тогда материал получается максимально практичным и технологичным. Здесь есть свои нюансы, но основных видов волокна четыре. Это полотно, ёлочка, сатин и корзина. Вот, как они выглядят.

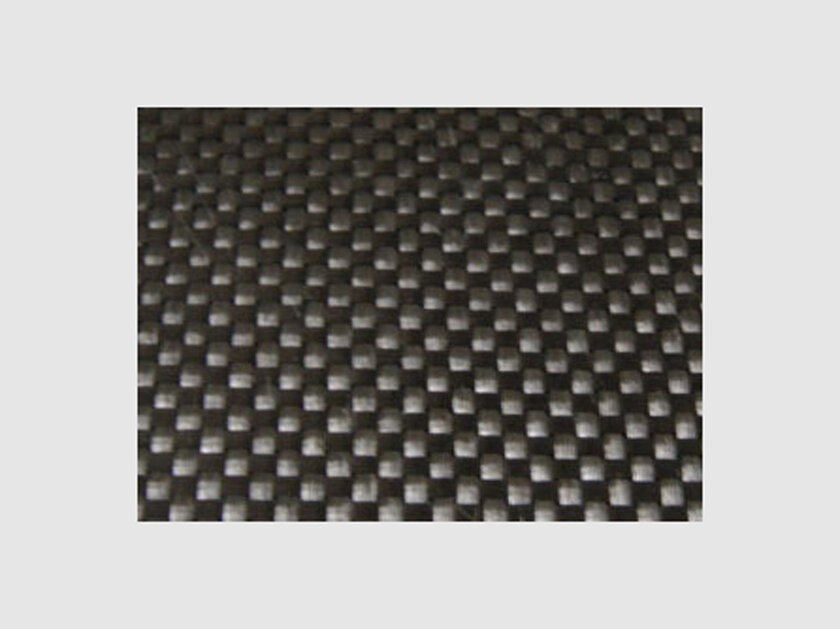

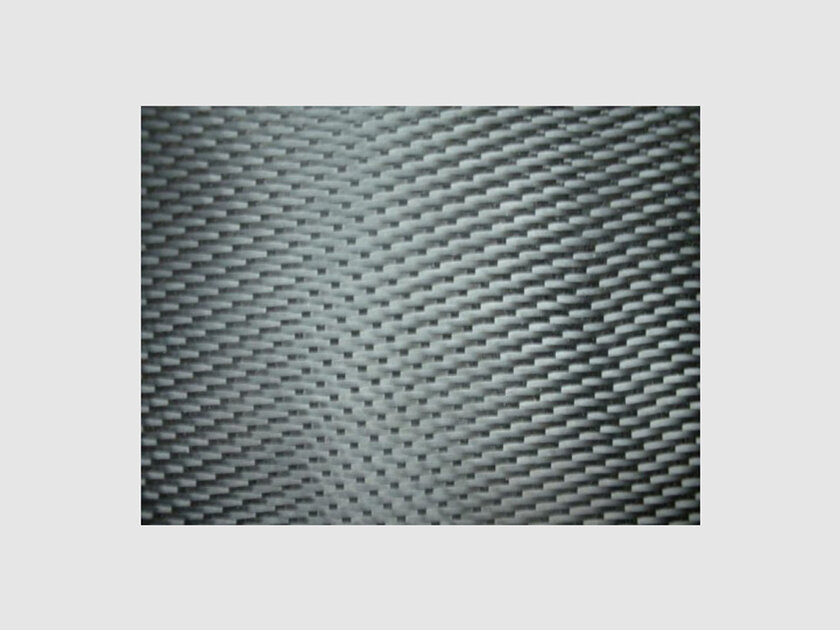

Полотно. Этот вид плетения считается наиболее плотным. В данном случае нити карбона переплетаются по очереди один к одному. Главным преимуществом этого типа считается максимальная фиксация фактуры. Тем не менее, за счёт этого оно получается менее пластичным.

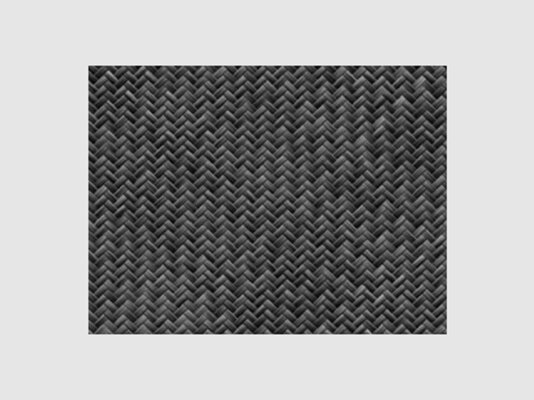

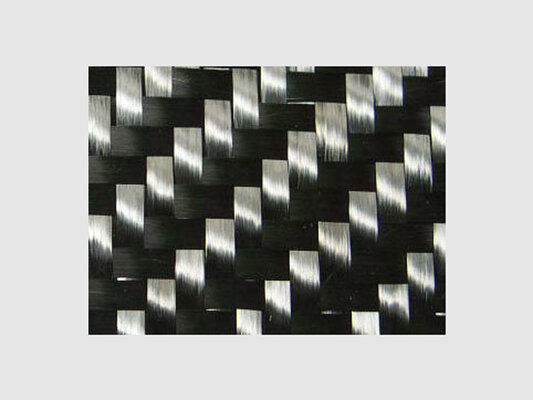

Ёлочка. Этот вид плетения называют саржевым. В данном случае используется схема два к двум: две основные нити вплетаются через пару других нитей. Это плетение куда прочнее, чем предыдущее, и считается самым востребованным. Чаще всего используют именно его.

Сатин. Такое плетение — антипод двум предыдущим. Оно считается наименее плотным, но наиболее пластичным. Каждая из основных нитей в данном случае проходит над несколькими дополнительными нитями — именно это даёт ему необходимую рыхлость.

Корзина. Фактура этого волокна считается наиболее привлекательной. Тем не менее, его очень сложно выложить, чтобы не исказить рисунок — с таким умеют работать только настоящие профессионалы. А вот практической пользы у него не так и много.

Чтобы сделать карбон, используют несколько способов

Выше мы рассмотрели, как делают карбоновые нити, а также поговорили о вариантах плетения, которые нужны, чтобы создать из них полотно. Дальше из карбона нужно сделать готовую объёмную деталь для современного автомобиля, велосипеда и так далее. Для этого используют три способа.

Прессование. Это чуть ли не самый простой способ создать деталь из карбона. В его рамках полотно выкладывают в специальную форму, а потом пропитывают эпоксидной или полиэфирной смолой. После этого лишнюю пропитку попросту вытесняют чем-то вроде пресса или используют для этого вакуумные машины. Когда смола застывает, получается необходимая деталь. Смола в этом случае должна пройти по дороге полимеризации. Чтобы ускорить этот процесс, можно использовать повышенный температурный режим. На выходе обычно получается полая деталь, которую называют листовым углепластиком.

Формование. Для этого способа работы с углеволокном понадобится макет готового изделия, который также называют матрицей. Её обычно делают из алебастра, гипса или монтажной пены. На неё накладывается пропитанное смолой полотно из карбона, а потом оно прокатывается специальными валиками, чтобы убрать весь воздух между материалом и заготовкой — это может происходить как в холодном состоянии, так и в горячем. После этого, как и в предыдущем случае, нужно дождаться, чтобы смола высохла. Затем готовое изделие можно отделять от заготовки и начинать сначала.

Намотка. Этот вариант работы с карбоновым волокном применяется только для создания труб и других аналогичных деталей. В данном случае оно всё так же пропитывается специальной смолой, а потом наматывается на заготовку соответствующей формы. Важно понимать, что и в этом случае, и в двух других, может быть не один слой волокна, а несколько. Как мы уже отмечали выше, если одновременно использовать карбон разного плетения, можно добиться оптимальных показателей по прочности, упругости и пластичности — это очень важно. Плюс ко всему, указанные операции обычно происходят не вручную, а на заводах в промышленных масштабах.

Немного технических особенностей для понимания карбона

Так как карбон делается из нескольких материалов (углеродное полотно в качестве основы и эпоксидная смола для связки), которые отличаются свойствами, он получается достаточно интересным и необычным по своим техническим характеристикам. Именно поэтому его и используют в суперкарах и не только.

| Показатели | Плотность (ρ, кг/ м³) | Температурный режим (Тпл, °C) | Предел прочности (σB, МПа) | Упругость (σB/ρ, МПа/кгм-3) |

| Углерод | 1413 | 3700 | 2760 | 157 |

| Стекло E | 2548 | 1316 | 3450 | 136 |

| Стекло S | 2493 | 1650 | 4820 | 194 |

| Графит | 1496 | 3650 | 2760 | 184 |

| Молибден | 166 | 3650 | 1380 | 14 |

| Полиамид | 1136 | 249 | 827 | 73 |

| Полиэфир | 1385 | 248 | 689 | 49 |

| Сталь | 7811 | 1621 | 4130 | 53 |

| Титан | 4709 | 1668 | 1930 | 41 |

| Вольфрам | 19252 | 3410 | 4270 | 22 |

| Алюминий | 2687 | 660 | 620 | 2300 |

| Асбест | 2493 | 1521 | 1380 | 5500 |

| Бериллий | 1856 | 1284 | 1310 | 7100 |

| Карбид бериллия | 2438 | 2093 | 1030 | 4200 |

У карбона есть не только достоинства, но и недостатки

Карбон отличается сложностью в производстве — сделать его куда труднее, чем стеклопластик или стекловолокно. Именно поэтому он стоит достаточно дорого: тут сказывается и время в работе, и дороговизна необходимого оборудования. На выходе у него есть неоспоримые преимущества и недостатки, про которые нужно помнить.

Преимущества:

Недостатки:

В общем и целом, карбон — суперинтересный и действительно высокотехнологичный материал, из которого можно делать детали для тех же суперкаров. Тем не менее, сферы его реального применения только этим не ограничены — дошло до того, что из него уже делают даже аксессуары для смартфонов.

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Вернемся к процессу.

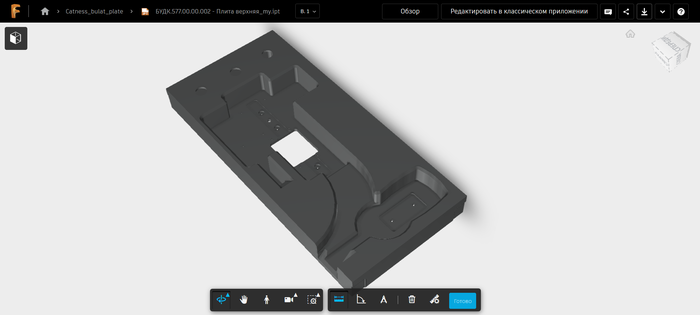

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

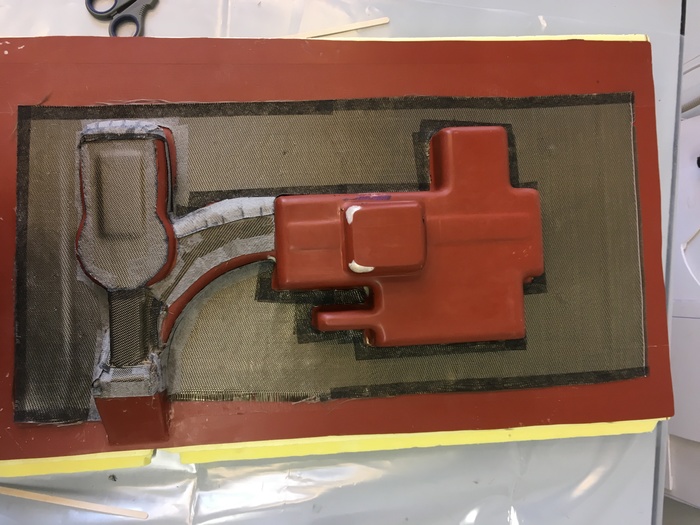

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.