Техобслуживание и ремонт рулевого управления автомобиля

Техническое обслуживание рулевого управления автомобиля

Требования, предъявляемые к рулевому управлению:

Требования Технического регламента о безопасности колесных транспортных средств (№ 720 от 9.2009 г.):

Основные работы по техническому обслуживанию рулевого управления Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания.

Ежедневное техническое обслуживание (ЕО).

Необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

Первое техническое обслуживание (ТО-1).

Провести контрольный осмотр и крепёжные работы. Проверить, не деформированы ли элементы рулевой колонки. Все крепёжные работы следует проводить обязательно по всем резьбовым соединениям, с усилением, соответствующим ТУ (корончатые гайки рулевых шарниров следует попытаться подтянуть гаечным ключом не расшплинтовывая их – если они стронутся с места, тогда их следует расшплинтовать и затянуть с соответствующим усилием).

После крепёжных работ следует проверить свободный ход рулевого колеса (люфт) с помощью люфтомеров-динамометров (рисунок 1).

Рисунок 1 — Измеритель суммарного люфта рулевого управления автомобилей (грузовых, легковых, автобусов и троллейбусов) ИСЛ-М по ГОСТ Р 51709-2001

Прибор предназначен для измерения суммарного угла поворота рулевого колеса до начала движения управляемых колес, а также суммарного угла поворота рулевого колеса при нормированном усилии на рулевом колесе. Принцип действия приборов основан на измерении угла поворота рулевого колеса АТС посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля, а также при превышении установленного порога сигнала от тензометрического датчика усилия. Конструктивно прибор выполнен в виде электронного блока, который крепится на руле АТС и выносного датчика движения управляемых колес. В электронном блоке прибора размещаются датчик усилия для поворота руля, оптико-мехаический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов. Приборный блок крепится на рулевое колесо при помощи захвата.

Люфт в рулевых шарнирах у автомобилей категории М1 проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

При ТО-1 проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма.

Зазоры в шарнирных соединениях рулевых тяг проверяют резким покачиванием рулевого колеса в обе стороны. Значительное перемещение при этом продольной рулевой тяги относительно пальцев указывает на необходимость устранения зазора в шарнирных соединениях тяг. Для этого следует расшплинтовать регулировочную пробку в торце тяги, завернуть пробку специальной лопаткой до отказа и отвернуть так, чтобы прорезь в пробке совпала с отверстием для шплинта, после чего зашплинтовать. Таким же образом устраняют зазор и в другом шарнирном соединении тяги.

Второе техническое обслуживание (ТО-2).

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

Регулировка механизма рулевого управления с усилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Работу усилителя проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в крайнем положении [20].

При ТО-2, в порядке сопутствующего ремонта, можно заменять отдельные неисправные легкодоступные детали и целиком узлы рулевого механизма. При необходимости разъединения рулевых тяг путём выпрессовки шаровых пальцев из конических отверстий смежных тяг следует пользоваться специальными съёмниками.

Сезонное техническое обслуживание (СО).

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала. Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр следует проводить на подъемнике, в осмотровой канаве или на эстакаде. Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора. Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого, проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса.

Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого, при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот. Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера (рисунок 1).

Перед проверкой механизма рулевого управления доводят до нормы давление воздуха в шинах, проверяют и регулируют по необходимости углы установки и подшипники ступиц управляемых колес. Подтягивают все узлы крепления, автомобиль устанавливают на ровную площадку, а управляемые колеса – в положение для движения прямо.

Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей. Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта. Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться. Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н. Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса. Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе. К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу. При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии. Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны. Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос. Последовательность разборки насоса гидравлического усиления следующая:

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником. Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом. При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала. После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе. Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса. В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали. При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла.

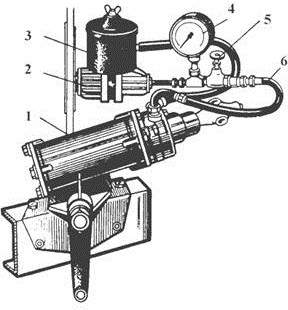

При проверке давления в магистрали рулевого управления с гидроусилителем между насосом 2 (рисунок 2) и шлангом 6 высокого давления устанавливают тройник с манометром 4 и вентилем 5. При работающем двигателе на частоте вращения холостого хода передние колеса поворачивают до упора и открывают вентиль 5, наблюдая за давлением масла, которое должно быть не менее 6,5 МПа. Меньшее давление свидетельствует о неисправностях в насосе или распределителе гидроусилителя. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в распределителе, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хотя и повышается, но остается меньше 6,0 МПа, то это указывает на неисправности обоих узлов.

Для регулирования затяжки шарнирных соединений рулевых тяг, за исключением саморегулирующихся конструкций, предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, а затем отворачивают на 0,5 оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

1 – гидроусилитель; 2,3 – насос и его бачок; 4, 5 – манометр и вентиль тройника; 6 – шланг высокого давления

Рисунок 2 — Прибор для проверки гидроусилителей

Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1…1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем. Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу. В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку.

После того как натяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом. Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на специальных стендах (см. раздел ТО шин). Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка. При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую. Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

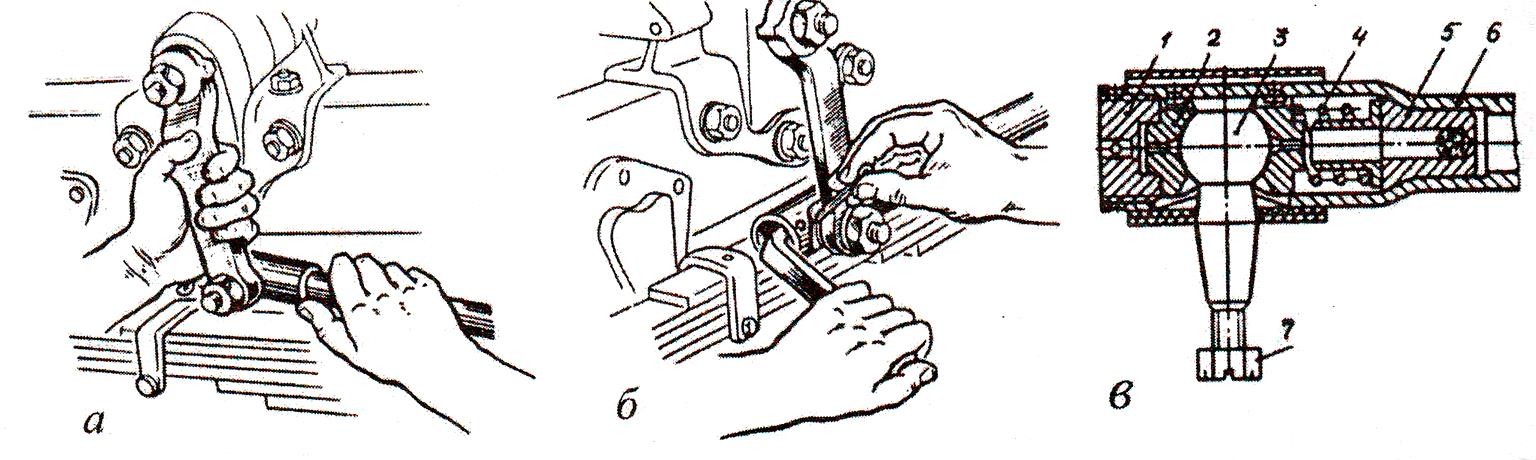

При наличие люфтов в рулевых шарнирах запрещена эксплуатация автомобилей. Исключение составляют шарниры продольных рулевых тяг (грузовых автомобилей). При обнаружении в них повышенного люфта (зазора), его следует устранить наворачиванием (до упора, а затем отпустить на ¼ оборота) регулировочных пробок Г-образным ключом, с последующей шплинтовкой (рисунок 3).

1-пробка; 2-вкладыш; 3-шаровой палец; 4-пружина; 5-упорная втулка; 6- продольная тяга; 7-гайка

Рисунок 3 — Проверка (а) и регулировка (б) люфта в сочленениях рулевого привода, (в)-шарнир продольной рулевой тяги

Техническое обслуживание рулевого управления – часть 1

В обслуживание рулевого управления входят его осмотр, проверка свободного хода рулевого колеса, проверка зазоров в шарнирах продольной рулевой тяги, зазора в зацеплении рулевой передачи, проверка предельных углов поворота управляемых колес, регулировка шарниров продольной рулевой тяги и регулировка подшипников червяка рулевой передачи.

Осмотр рулевого управления

При осмотре рулевого управления проверяют крепление деталей.

Гайки и болты крепления рулевого колеса, колонки, картера рулевой передачи, рулевой сошки и рычагов рулевой трапеции должны быть плотно затянуты. Гайки и пробки шаровых пальцев шарниров продольной и поперечной рулевых тяг, а также крепления рулевых рычагов должны быть надежно зашплинтованы; автомобиль с незашплинтованными соединениями деталей рулевого управления не допускается к эксплуатации.

Проверка свободного хода рулевого колеса

Для проверки люфта рулевого колеса на рулевой колонке укрепляют люфтомер, а на рулевом колесе — стрелку с зажимом. Передние колеса ставит в положение, соответствующее движению автомобиля по прямой, поворачивают рулевое колесо в крайнее левое положение, но не нарушая положения передних колес (до момента начала поворота колес влево), и устанавливают стрелку на рулевом колесе так, чтобы она находилась против нуля шкалы люфтомера. После этого поворачивают рулевое колесо в крайнее правое положение (также до момента начала поворота управляемых колес вправо) и по шкале люфтомера определяют величину свободного хода в градусах.

Регулировка шарнирных соединений продольной рулевой тяги

Шарниры продольной рулевой тяги регулируют поворотом пробки, ввинченной в торцовую часть тяги. Для регулировки шарниров нужно расшплинтовать пробку одного из шарниров, завернуть ее специальной отверткой до отказа, а затем отвернуть на 1/2-1/4 оборота так, чтобы можно было поставить шплинт.

В таком же порядке регулируют второй шарнир продольной рулевой тяги. При сборке шарниры рулевых тяг надо обильно смазывать.

Проверка и регулировка рулевой передачи

Для проверки осевого люфта рулевой передачи вывешивают передние колеса, подняв домкратом передний мост автомобиля, и устанавливают их в положение, соответствующее прямолинейному движению.

Подшипники вала рулевой передачи регулируют изменением числа прокладок под крышкой картера рулевой передачи. Правильность сборки контролируют по усилию, прикладываемому к рулевому колесу при повороте рулевого вала.

Проверку усилия производят пружинным динамометром. Если динамометра нет, то затяжку подшипников рулевого вала следует считать достаточной, как только будет устранен осевой люфт рулевого вала.

Ремонт рулевого управления

Р емонт рулевого управления по своей сложности нельзя, конечно же, сравнить с ремонтом двигателя или коробки передач, но по своей значимости это одним из важных видов работ.

Необходимо знать, что если выходит из строя рулевое управление, его дальнейшая эксплуатация запрещена. Без эвакуатора или буксировки на жесткой сцепки, в данной ситуации не обойтись.

Ремонт рулевого управления, рекомендуется проводить на специализированном автосервисе, в данной ситуации шутить с рулевым управлением, аналогично как и с тормозной системой автомобиля нельзя.

Признаки поломок рулевого управления

Основные признаки поломок, при которых необходим ремонт рулевого управления автомобиля:

Правильная диагностика — это важно

Качество ремонта рулевого управления очень сильно зависит от проведенной правильно диагностике, в ходе которой окончательно выясняется какая деталь в действительности вышла из строя. Это как лечение больного, главное правильно поставить диагноз.

Основными деталями, которые обычно выходят из строя в рулевом управлении это рулевые тяги, рулевые рейки, рулевые наконечники и колонки, реже гидроусилители или усилители руля с электроприводом, но обычно они просто заменяются.

К признакам выхода из строя рулевых тяг можно отнести:

Постоянное виляние из стороны в сторону передних колес автомобиля во время движения (признак износа шарниров в рулевой тяге).

Быстрый, буквально на глазах, износ протектора шин передних колес (признак повреждения рулевых тяг).

Слышен стук во время движения автомобиля. Данный стук говорит о том, что в соединениях рулевых тяг появились зазоры, в данной ситуации достаточно сильнее затянуть гайки. Однако может даже придется провести замену наконечника рулевой тяги вследствие его полного износа.

Но если наконечник рулевой тяги имеет сильные повреждения, то в некоторых случаях приходиться провести замену самой рулевой тяги.

В принципе ремонт рулевых тяг можно провести и самостоятельно в гаражных условиях, так как мы видим, что он предполагает замену втулок, шарниров и шкворней.

Здесь в основном присутствует механическая работа, при которой нет необходимости в большом количестве специализированного дорогостоящего оборудования, поэтому ремонт рулевого управления в данной ситуации подвластен любому опытному водителю.

Рулевая рейка

Ремонт рулевой рейки.

Ремонт рулевой рейки желательно проводить в автосервисе. Так как рулевая рейка состоит из множества элементов, таких как уплотнительные кольца, сальники и валы, каждый из них может потребовать замены.

Для этого необходимо разобрать рулевую рейку осмотреть все ее детали, провести правильный анализ ситуации, заменить вышедшую из строя деталь, собрать рулевую рейку и проверить ее работу на специальном стенде, благодаря которому происходит полная имитация работы рулевого управления.

Только после этого рулевая рейка устанавливается на автомобиль.

Так же при ремонте рулевой рейки необходимо провести ее регулировку, благодаря которой будет правильно выставлен угол схождения передних колес автомобиля.

Данная регулировка проводится на специальном стенде с компьютером. В гаражных условиях вы качественно данную регулировку не проведете, если только старинными методами с помощью специальной линейки.

Следует так же знать, что сразу же после установки рейки на штатное место производится полная замена гидравлической жидкости в гидроусилителе.

Но если Вы живете в столице, то можно самостоятельно купить рулевую рейку. Могу порекомендовать сайт рейкарулевая.рф на котором осуществляется продажа и ремонт рулевых реек в москве как для иномарок, так и для отечественных автомобилей.

Рулевая колонка

Переходим к одному из сложных моментов при ремонте рулевого управления, это проведение ремонта рулевой колонки.

Рулевая колонка с электроусилителем.

Сложность ремонта рулевой колонки заключается в том, что она состоит из множества деталей. Для качественной диагностики неисправности рулевого управления необходимо каждую деталь снять и в ходе визуального осмотра выявить вышедшую из строя.

Разборку рулевой колонки желательно доверить специалисту или хотя бы тому, кто это хоть раз в жизни делал. В руководстве по эксплуатации и ремонта того или иного автомобиля, которая должна быть у каждого уважающего себя водителя, последовательность разборки рулевой колонки в подробных деталях расписана. Останавливаться на этом мы не будем.

После осмотра и выявления неисправных деталей в рулевой колонки происходит их замена. Затем рулевая колонка собирается и проверяется на исправность, и только потом устанавливается на свое штатное место.

В случае если поломки внутренних деталей рулевой колони очень серьезные, то целесообразней будет установить новую рулевую колонку.

И последнее, замена рулевых наконечников.

Очень часто ремонт рулевого управления автомобиля сопровождается заменой рулевых наконечников. Частота их износа напрямую зависит от состояния наших дорог и характера езды самого водителя.

Заменить рулевой наконечник не так просто. В ходе эксплуатации и под воздействием больших нагрузок и как следствие температур, он прикипает к другим деталям, и выбить его оттуда довольно сложно.

Съемник для быстрого съема рулевых наконечников шаровых опор.

Для этого существуют специальные съемники, один из них показан на рисунке выше.

Так же существуют специальные наборы инструментов для ремонта рулевого управления

Как мы видим, ремонт рулевого управления на некоторых этапах является не сложным видом ремонта и с использованием специальных инструментов и приспособлений вполне возможен для обыкновенного водителя в гаражных условиях.

Но вот ремонт рулевых реек, колонок, ремонт и замена усилителей руля вызовет уже определенные сложности. Без специального диагностического и проверочного оборудования добиться надежного ремонта рулевого управления автомобиля при поломках в данных его узлах Вам вряд ли удастся.