Теория автомобилей внутреннего сгорания

КРАТКИЕ СВЕДЕНИЯ ПО ТЕОРИИ АВТОМОБИЛЯ И ДВИГАТЕЛЯ

Теория автомобиля предполагает изучение его эксплуатационно-технических качеств: динамичности, емкости, надежности, экономичности, управляемости, устойчивости, проходимости и некоторых других.

Все эти эксплуатационные качества дают возможность производить сравнительную оценку различных моделей автомобилей. Наиболее важными качествами автомобиля являются динамические.

При движении на автомобиль могут действовать силы: тяговое усилие ведущих колес, сила сопротивления качению, сопротивления воздуха, сила сопротивления подъему и сопротивления разгону.

Силой тяги (тяговым усилием) называется сила реакции дороги; она зависит от крутящего момента, развиваемого двигателем, передаточного числа главной передачи и ее механического коэффициента полезного действия.

Сила сопротивления воздуха зависит главным образом от скорости движения и формы автомобиля. Здесь особо важное значение имеет площадь, на которую действует встречный поток воздуха; она называется площадью лобового сопротивления. Площадь лобового сопротивления в квадратных метрах может быть приблизительно определена произведением высоты автомобиля на ширину колеи.

Сила сопротивления разгону представляет собой сопротивление сил инерции массы автомобиля разгону. При ускоренном движении автомобиля она направлена в сторону, противоположную действию силы тяги, а при торможении совпадает с ней по направлению.

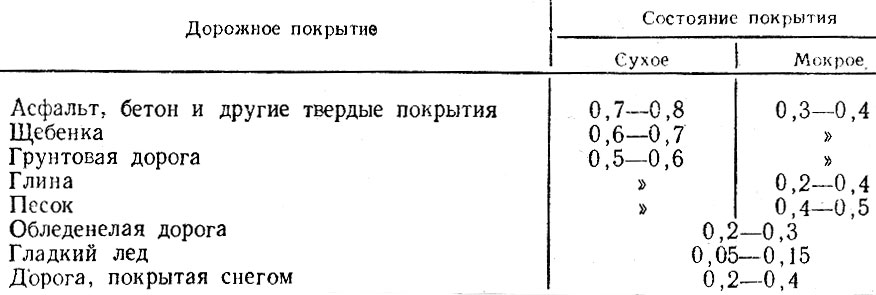

Таблица 1. СРЕДНИЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ СЦЕПЛЕНИЯ НА РАЗЛИЧНЫХ ДОРОГАХ

Пробуксовка ведущих колес имеет место при плохом их сцеплении с дорогой. Это явление бывает, в том случае, когда тяговое усилие не обеспечивается сцеплением, т. е. когда окружное усилие ведущих колее больше, чем сила сцепления колес с дорогой. Поэтому для движения автомобиля необходимо, чтобы тяговое усилие было больше всех сил сопротивления движению и меньше силы сцепления ведущих колес с дорогой.

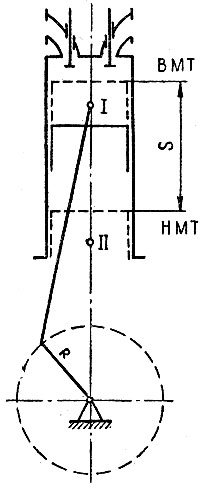

Рис. 1. Схема кривошипно-шатунного механизма

Ходом поршня S называется расстояние между нижней и верхней мертвыми точками; он равен удвоенному радиусу, кривошипа, если оси цилиндров и коленчатого вала находятся в одной плоскости.

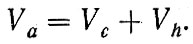

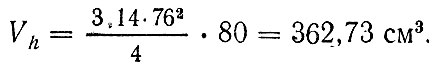

Камерой сгорания Vc называется пространство над поршнем, когда он находится в ВМТ. Пространство цилиндра между ВМТ и НМТ называется рабочим объемом цилиндра и обозначается Vh. Полный объем цилиндра V находится над поршнем при его положении в НМТ и равен сумме объема камеры сгорания и рабочего объема:

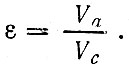

Отношение полного объема цилиндра к объему камеры сгорания называется степенью, сжатия ε;

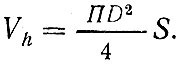

Рабочий объем двигателя равен сумме рабочие объемов всех цилиндров. Взятый в кубических дециметрах (литрах), он выражает литраж двигателя. Рабочий объем одного цилиндра определяется по формуле

Рабочий объем двигателя, или литраж, равен, 362,73 4= 1,45 л. Зная степень сжатия и рабочий объем цилиндра, можно рассчитать объем камеры сгорания. ВАЗ-2103 имеет степень сжатия 8,8; тогда из формулы

а полный объем цилиндра

Во время работы двигателя в цилиндрах осуществляется рабочий процесс, который состоит из повторяющихся периодов: впуска, сжатия, воспламенения, сгорания и выпуска. Совокупность этих периодов называют циклом работы двигателя. В четырехтактных двигателях легковых автомобилей рабочий процесс осуществляется за два оборота коленчатого вала.

Впуск. В этот период цилиндр наполняется смесью топлива с воздухом. В карбюраторных двигателях образование горючей смеси происходит в карбюраторе. В цилиндры из карбюратора поступает топливовоздушная смесь, состоящая примерно из одной части топлива на 15 частей воздуха.

В зависимости от весового количества рабочей смеси, поступающей в цилиндр, соответственно изменяется величина мощности, развиваемой двигателем. В цилиндр максимально может поступить рабочей смеси в количестве, равном полному его объему при давлении и температуре окружающего воздуха. Однако в цилиндр поступает меньшее количество смеси вследствие ее подогрева, наличия в камере сгорания оставшихся газов и сопротивления впускной системы.

Количество смеси, поступающей в цилиндр, характеризуется коэффициентом наполнения, который определяется как отношение массы действительного количества смеси в цилиндре к максимально возможному.

Величина коэффициента наполнения при полном открытии дроссельной заслонки колеблется от 0,75 до 0,9. На оборотах холостого хода она падает до 0,2.

Время первого этапа горения зависит от состава рабочей смеси ее температуры и давления в момент зажигания. Для того чтобы пламя распространилось по всему заряду смеси к моменту нахождения поршня в ВМТ, зажигание должно происходить раньше, с расчетом, чтобы первый период заканчивался в момент прихода поршня в ВМТ, т. е. должно быть опережение зажигания.

Опережение зажигания измеряется углом поворота коленчатого вала, который определяет положение поршня до ВМТ, в момент начала зажигания. Угол опережения начала зажигания устанавливается в зависимости от оборотов коленчатого вала и нагрузки двигателя.

Выпуск отработавших газов подразделяется на три периода. В первый период выпуск газов происходит из-за перепада давления внутри цилиндра и выпускного коллектора, так как выхлопной клапан открывается до прихода поршня в НМТ. Во втором периоде газы выталкиваются при движении поршня к ВМТ. В третий период газы выходят по инерции, так как закрытие выпускного клапана происходит после прихода поршня в ВМТ.

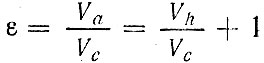

Фазы газораспределения. Это моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала. На рис. 2 изображена диаграмма фаз газораспределения двигателя ВАЗ-2101. Из нее видно, что открытие впускного клапана происходит за 12° до прихода поршня в ВМТ. При этом клапан к началу впуска немного приоткрыт.

Закрытие впускного клапана начинается тогда, когда поршень переходит НМТ и. движется к ВМТ, т. е. с запаздыванием. У двигателя ВАЗ-2101 это происходит, когда коленчатый вал повернется на 40° после НМТ.

Выпускной клапан открывается с опережением, когда поршень не дошел до НМТ на 42°. Закрывается он с запаздыванием, когда поршень пройдет ВМТ на 10° поворота коленчатого вала.

Из рис. 2 видно, что в момент окончания выпуска и начала впуска на 22° угла поворота коленчатого вала открыты оба клапана. Этот угол называется углом перекрытия клапанов.

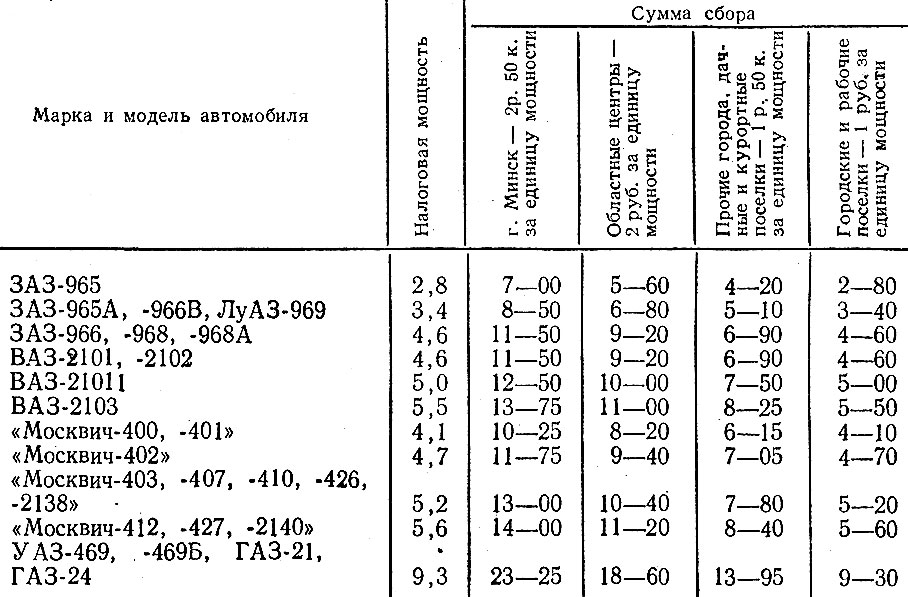

Таблица 2. СУММА СБОРА С ВЛАДЕЛЬЦЕВ АВТОМОБИЛЕЙ В ЗАВИСИМОСТИ ОТ ИХ НАЛОГОВОЙ МОЩНОСТИ

Примечание. За автомобили, приобретенные во втором полугодии, взимается плата в половинной сумме.

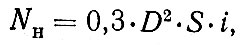

Налоговая мощность двигателя. Каждый владелец автомобиля платит налог за транспортное средство, сумма которого устанавливается по налоговой мощности двигателя (табл. 2), Налоговая мощность является условной и зависит только от величины рабочего объема цилиндра двигателя. Она рассчитывается по формуле

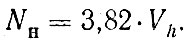

Если известен рабочий объем двигателя, можно пользоваться формулой

Тепло, превращенное в полезную работу, есть эффективный кпд двигателя.

Кроме налоговой мощности и теплового баланса двигатели характеризуются также средним индикаторным давлением и индикаторной мощностью, эффективной мощностью, крутящим моментом, эффективным удельным расходом топлива и эффективным кпд, литровой мощностью, скоростной характеристикой по нагрузке. С этими характеристиками двигателя можно познакомиться в специальной литературе.

Совершенствование конструкций двигателей в настоящее время идет по пути повышения литровой мощности, улучшения топливной экономичности, уменьшения габаритных размеров, снижения удельной массы и увеличения моторесурса.

Разрабатываются и производятся перспективные двигатели с турбонаддувом, газотурбинные, непосредственным впрыском легкого топлива И принудительным воспламенением, с факельным зажиганием, роторно-поршневые, многотопливные и другие.

Устройство и теория двигателей внутреннего сгорания

Устройство и теория двигателей внутреннего сгорания

В данной статье разберем устройство и теорию двигателей внутреннего сгорания, рассмотрим из чего они состоят и как работают. Вы найдете основные понятия и термины, описывается конструкция и работа двигателя.

Устройство двигателя внутреннего сгорания

Одна из основных деталей двигателя — цилиндр 6, в котором находится поршень 7, соединенный через шатун 9 с коленчатым валом 12. При перемещении поршня в цилиндре вверх и вниз его прямолинейное движение шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик 10, который необходим для равномерности вращения вала при работе двигателя. Сверху цилиндр плотно закрыт головкой, в которой находятся впускной 5 и выпускной клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала 14 через передаточные детали 15. Распределительный вал приводится во вращение шестернями 13 от коленчатого вала. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения.

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Понятия и термины при работе двигателя

Как работает двигатель внутреннего сгорания

При работе поршневого двигателя внутреннего сгорания поршень совместно с верхней головкой шатуна движется в цилиндре поступательно (вверх – вниз), при этом коленчатый вал совместно с нижней головкой шатуна совершает вращательные движения. У подавляющего большинства двигателей, если смотреть на двигатель со стороны шкива, вращение коленчатого вала осуществляется по часовой стрелке. За один оборот коленчатого вала (360°) поршень в цилиндре совершает два хода (один ход вверх и один вниз).

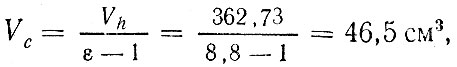

Рабочий цикл четырехтактного двигателя: а) впуск, б) сжатие, в) рабочий ход, г) выпуск.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом и состоит из тактов впуска, сжатия, рабочего хода и выпуска. Подробнее в статье Принцип работы ДВС. Рабочие циклы двигателя.

Теория ДВС – супер кратко и максимально понятно, на примере Magnum 318 (Часть 3).

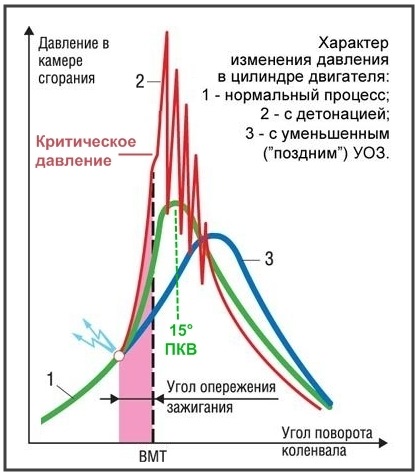

В этой части рассмотрим такое явление, как детонация. Основная ошибка в вопросах связанных с детонацией заключается в терминологии, поэтому, сразу отделим «мух от котлет». Детонация, это взрывообразное сгорание рабочей смеси. Всё. Ни каких «самопроизвольных» и «неконтролируемых» сгораний. Рассмотрим, как, вообще, происходит сгорание рабочей смеси в ДВС. Пусть это будет двигатель Magnum 318 в режиме максимального крутящего момента (полный дроссель, 2800 об./мин., 407 Нм). В тот момент, когда между электродами свечи зажигания «проскакивает» искра, появляется очаг возгорания рабочей смеси, объёмом несколько кубических миллиметров. Далее, пламя распространяется по камере сгорания в виде фронта. Нормальная скорость распространения фронта пламени составляет, порядка 85 м/сек. (иногда больше, иногда меньше). Итак, фронт пламени распространяется по камере сгорания. Уже сгоревшая часть рабочей смеси, в виде отработанных газов, начинает сжимать ещё не сгоревшую рабочую смесь. На этом этапе очень важно, чтобы давление в цилиндре не превысило такого значения, при котором может произойти детонация (взрыв) той самой пока ещё не сгоревшей рабочей смеси. Если это значение будет превышено, то скорость распространения племени будет измеряться не десятками, а тысячами метров в секунду. При этом, возникают ударные волны, многократно отражающиеся от стенок камеры сгорания и поршня, что приводит к многократным скачкообразным изменениям давления в цилиндре в очень короткий промежуток времени. Для того, что бы лучше всё это представить – посмотрим на картинку.

Эта картинка не только иллюстрирует причины возникновения детонации, но ещё и показывает необходимость изменения угла опережения зажигания, в зависимости от оборотов коленвала и нагрузки на двигатель. Сейчас вам всё станет предельно ясно. Итак, вернёмся к нормальному сгоранию рабочей смеси (зелёная кривая). Зажигание рабочей смеси происходит ещё до момента достижения поршнем ВМТ. В тот момент, когда часть уже сгоревшей рабочей смеси, в виде отработанных газов, начинает сжимать ещё несгоревшую рабочую смесь до опасных значений (в плане детонации), поршень проходит ВМТ и объём цилиндра начинает увеличиваться. Это позволяет не превысить критического (в плане детонации) давления на ещё не сгоревшую рабочую смесь. Далее, оставшаяся часть рабочей смеси сгорает таким образом, что максимальное давление в цилиндре (в конце сгорания рабочей смеси) приходится на 15° ПКВ после ВМТ. При этом, достигаются максимальные эффективные показатели двигателя. Теперь увеличим нагрузку на двигатель (красная кривая). Напомню, что «наш» двигатель уже работает на режиме максимального крутящего момента, при полном дросселе. Так-что увеличение нагрузки неизбежно приведёт к снижению оборотов коленвала. Если при этом угол опережения зажигания останется прежним, то произойдёт следующее. Часть смеси сгорит с той же скоростью, что и в первом случае. Но сейчас-то поршень двигаться медленнее и если в первом случае поршень успевал «перемахнуть» через ВМТ и «отбежать» от неё, то в данной ситуации он (поршень) этого сделать не успеет. Это приведёт к тому, что давление в цилиндре достигнет критического значения и процесс сгорания «оставшейся» части рабочей смеси примет взрывообразный характер, т.е. произойдёт детонация (красная кривая на картинке). Что бы этого избежать, достаточно уменьшить угол опережения зажигания. А что произойдёт, если нагрузку на двигатель не увеличить, а снизить? Посмотрите на синюю кривую, а я прокомментирую. Ещё раз напоминаю, что «наш» двигатель работает на режиме максимального крутящего момента, при полном дросселе. Очевидно, что при этом, снижение нагрузки приведёт к увеличению оборотов коленвала. Т.е., при одинаковом давлении, поршень будет быстрее «убегать» вниз (нагрузка-то снизилась). Если не увеличить угол опережения зажигания, то при нормальной скорости сгорания рабочей смеси, поршень слишком быстро «перемахнёт» и «отбежит» от ВМТ. Это приведёт к тому, что, во-первых, значение максимального давления в цилиндре будет меньше, чем в первом случае. Во-вторых, достигнуто оно (максимальное давление) будет уже не на 15° поворота коленвала после ВМТ, а позже. Это приведёт к снижению эффективных показателей двигателя. Почему так произошло? Да потому, что рабочую смесь подожгли «поздно» и пока она (рабочая смесь) вся сгорела, поршень очень далеко «убежал» от ВМТ. Другими словами, поршень «сбежал» при меньшем давлении, чем «готова была создать» рабочая смесь. Ну «сбежал» и «сбежал» (поршень), жалко что ли? На самом деле, жалко. Жалко неэффективно сгоревшее топливо. Дело в том, что если максимальное давление в цилиндре достигается более, чем на 15° поворота коленвала после ВМТ, то эффективные показатели двигателя снижаются. Опять же напомню, что у нас «супер краткий курс» теории ДВС. Но для того, кто захочет «копнуть» глубже – рекомендую почитать запись про двигатель Toyota 2AZ-FE, на который поставили турбонаддув, без изменения степени сжатия. Если в двух словах, то определяющую роль, в достижении выдающихся (не побоюсь этого слова) результатов, сыграла форма камеры сгорания. Такая форма обеспечила «максимальную» возможную площадь фронта пламени, что привело к снижению времени сгорания всей рабочей смеси. Ну и, для полноты картины, остановимся на таких часто встречающихся терминах, как «самопроизвольное» и «неконтролируемое» сгорание рабочей смеси. Начнём с «неконтролируемого»… Позвольте задать вопрос: А как, вообще, осуществляется контроль за сгоранием рабочей смеси? Ответ очевиден – ни как. Поэтому термин «неконтролируемое» — «в топку». Теперь рассмотрим «самопроизвольное»… Да, такое случается по двум причинам. Первой причиной является возгорание рабочей смеси не от искры, а от раскалённых частей деталей в камере сгорания (включая поршень). Но мы же ещё в начале записи договорились отделять «мух от котлет». Вот и будем отделять. Самопроизвольное возгорание от раскалённых частей приводит только к самопроизвольному возгоранию рабочей смеси, а не к детонации. После самопроизвольного возгорания смеси, детонация может произойти, а может и не произойти. Вполне возможно, что после самопроизвольного возгорания рабочей смеси она сгорит с нормальной скоростью и давление в цилиндре не превысит критических значений. Т.е., самопроизвольное возгорание рабочей смеси есть, а детонации нет. А может быть, что дело закончится детонацией. Но причины детонации будут не в самопроизвольном возгорании рабочей смеси, а в превышении критического давления в процессе сгорания рабочей смеси (что было описано выше). Другими словами, не надо объединять причины и следствия. Вторая причина самопроизвольного возгорания рабочей смеси (вот тут очень важно, что не горючей, а именно рабочей смеси) носит название «дизелинг». Ну, это (если кто-то ещё помнит, конечно) когда карбюраторный двигатель после выключения зажигания ещё какое-то время продолжал работать. Ну как, работать? Дрыгался на очень низких оборотах, да и всё. В наше время, это совершенно неактуально, поэтому останавливаться на этом явлении не будем. Вообще, тема детонации и методов борьбы с этим явлением очень большая и, наверное, самая интересная, т.к. на пути повышения эффективных показателей ДВС именно детонация встаёт «непреодолимой стеной» (может быть, как-нибудь в другой раз, «разжуём» эту тему подробней). Но для «супер краткого курса теории ДВС» написанного выше вполне достаточно. В следующий раз поговорим о смесях (бедных, богатых, стехиометрических).

Устройство и теория двигателей внутреннего сгорания (ДВС).

Двигатель – самая важная из систем автомобиля. Без двигателя нет движения, а следовательно нет автомобиля. По аналогии со строением человека, двигатель – сердце автомобиля.

Двигатель внутреннего сгорания (ДВС) преобразует химическую энергию сгорающего топлива в механическую работу. Известными типами ДВС являются поршневой, роторно-поршневой и газотурбинный двигатели. На современных автомобилях наибольшее распространение получили поршневые двигатели внутреннего сгорания, использующие в качестве источника энергии жидкое топливо (бензин, дизельное топливо) или природный газ.

Рассмотрим устройство и теорию двигателей внутреннего сгорания, а так же принцип работы ДВС.

Автомобильные двигатели различают:

Бензиновые ДВС – это двигатели, работающие на бензине, с принудительным зажиганием. Приготовление топливно-воздушной смеси, и её дозирование осуществляют карбюраторные и инжекторные системы питания. Смесь в цилиндре воспламеняется в конце такта сжатия, принудительно от электрической искры.

Основные механизмы двигателя внутреннего сгорания:

Устройство двигателя внутреннего сгорания

Для понимания работы ДВС, рассмотрим одноцилиндровый двигатель и разберемся с его устройством и работой. Рассмотрим протекающие в нем процессы, и выясним откуда берется крутящий момент, который в итоге приходит на ведущие колеса автомобиля.

На конце вала закреплен маховик 10, который необходим для равномерности вращения вала при работе двигателя. Сверху цилиндр плотно закрыт головкой, в которой находятся впускной 5 и выпускной клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала 14 через передаточные детали 15. Распределительный вал приводится во вращение шестернями 13 от коленчатого вала. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения.

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Понятия и термины при работе двигателя

Как работает двигатель внутреннего сгорания

При работе поршневого двигателя внутреннего сгорания поршень совместно с верхней головкой шатуна движется в цилиндре поступательно (вверх – вниз), при этом коленчатый вал совместно с нижней головкой шатуна совершает вращательные движения. У подавляющего большинства двигателей, если смотреть на двигатель со стороны шкива, вращение коленчатого вала осуществляется по часовой стрелке. За один оборот коленчатого вала (360°) поршень в цилиндре совершает два хода (один ход вверх и один вниз).

Рабочий цикл четырехтактного двигателя: а) впуск; б) сжатие; в) рабочий ход; г) выпуск.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом и состоит из тактов впуска, сжатия, рабочего хода и выпуска.

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.