Типы систем управления строительными машинами

Сайт инженера-проектировщика

Свежие записи

Системы управления строительными машинами

Системы управления строительной техникой

Система управления – это комплекс устройств машины, предназначенный для передачи и преобразования команд машиниста. Система управления состоит из пульта управления и размещенных на нем приборов, ручек, педалей, кнопок, систем передач, а также дополнительных устройств для контроля работы машины.

По назначению различают следующие системы: система рулевого управления, система управления рабочими органами, двигателем, тормозами, муфтами.

По способу передачи энергии системы управления бывают:

— механические (рычажные, канатно-блочные, редукторные),

— комбинированные (гидромеханические, электропневматические и др.).

По степени автоматизации системы управления подразделяют на следующие типы:

Первые бывают непосредственного действия и с усилителями. Системы управления непосредственного действия вводятся только в сравнительно малых машинах или механизмах с незначительным количеством включений. Они могут быть рычажными или с применением механических или гидравлических передач.

Рычажно-механическая система управления позволяет машинисту управлять ногой или рукой муфтами, тормозами, колесами через рычаги, тяги, механические передачи. К недостаткам таких систем относятся: необходимость прилагать значительные мускульные усилия к рычагам и педалям, поэтому машинист быстро устают, из-за чего снижается производительность машины; необходимость частого смазыванияи регулировка соединений.

Рычажно-гидравлическая система управления позволяет плавно регулировать работу исполнительного механизма, позволяет при малом усилии и небольшом ходе педали или рычага получать большое усилие штока исполнительного цилиндра при значительном его ходе и соответственно упрощает рычажную систему.

Применение гидравлических и пневматических систем управления не позволяет осуществить дистанционное управление и автоматизацию.

Электрические системы управления в машинах соответствуют современным требованиям системы управления: высокая надежность, легкость подвода энергии к любому исполнительному органу, компактность и удобство компоновки, малые усилия для включения и выключения механизмов, наличие стандартной аппаратуры и приборов для контроля, регулирования и обеспечения безопасной работы системы, возможность включения в систему управления элементов автоматизации. Их применяют в машинах с дизель-электрическим или электрическим силовым оборудованием.

Автоматическое управление облегчает работу оператора, оптимизирует процесс и улучшает использование техники, увеличивает точность выполнения операций, повышает производительность.

СИСТЕМЫ УПРАВЛЕНИЯ СТРОИТЕЛЬНЫХ МАШИН

Описание: Системы управления классифицируют: По назначению: управление тормозами муфтами двигателями положением рабочего органа и движителями. В простейших рычажномеханических системах управления машинист управляет муфтами тормозами положением колес с помощью рук и ног. Основные показатели качества работы системы управления: усилия ход рычагов и педалей управления усилия на исполнительном органе скорость движения рабочего звена исполнительного органа число и продолжительность включений в час КВ и ПВ быстрота срабатывания коэффициент.

Дата добавления: 2015-05-02

Размер файла: 63.95 KB

Работу скачали: 149 чел.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

СИСТЕМЫ УПРАВЛЕНИЯ СТРОИТЕЛЬНЫХ МАШИН

Классификация, устройство и принципы работы систем управления

Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигателя, рабочего оборудования или органа, тормозов, ходовых устройств), формировании управляющий воздействий и в их реализации.

Системы управления классифицируют:

По назначению: управление тормозами, муфтами, двигателями, положением рабочего органа и движителями.

По способу передачи энергии: механические (рычажные), электрические, гидравлические, пневматические и комбинированные.

По степени автоматизации: неавтоматизированные, полуавтоматизированные и автоматические.

В простейших рычажно-механических системах управления машинист управляет муфтами, тормозами, положением колес с помощью рук и ног.

Основные показатели качества работы системы управления: усилия, ход рычагов и педалей управления, усилия на исполнительном органе, скорость движения рабочего звена исполнительного органа, число и продолжительность включений в час (КВ и ПВ), быстрота срабатывания, коэффициент полезного действия (КПД).

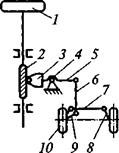

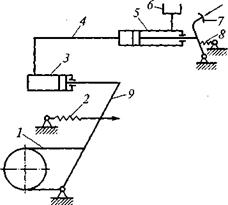

Простейшая эрготическая система управления прямого действия приведена на рис. 1. При повороте рулевого колеса 1 приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тяги 6 и поворотные цапфы 7 поворачивает колеса 8. Эта схема надежна, но требует дополнительной энергии, машинист быстро адаптируется к процессу управления, но используется только в легких машинах.

В рычажно-гидравлической системе управления усилие от ноги на педаль управления 7 через гидравлический цилиндр 5 по трубопроводу 4 передается в рабочий цилиндр 3, поршень которого через рычаг 9 воздействует на сбегающий конец тормозной ленты 1. Пружины 2 и 8 служат для возврата системы в исходное положение после снятия ноги с педали управления (рис. 2). Утечки рабочей жидкости пополняются из бачка 6.

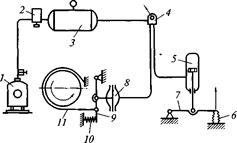

В пневматических системах управления компрессор 2 приводится в движение от двигателя 1 (рис. 3).

Рис. 3. Пневматическая система управления

Воздух компрессором всасывается через воздухозаборник 4 и фильтр 3 и через влагомаслоотделитель 6 нагнетается в аккумулирующую емкость-ресивер 7. При включении пневматических золотников 8 и 8′ воздух поступает в пневмокамеру муфты или тормоза 9 или в пневмоцилиндр 14. В пневмокамерах тормозов в отличие от цилиндров функцию поршня выполняет резиновая диафрагма 12, соединенная со штоком 10 и удерживаемая в нормальном положении пружиной 11. Быстрому возвращению диафрагмы пневмокамеры и штока в исходное положение при выключении кроме пружины способствует клапан быстрого оттормаживания 13, выбрасывающий воздух в непосредственной близости от диафрагмы. Предохранительный клапан 5 в системе настраивается на давление, превышающее номинальное на 5-7 %. К недостаткам системы пневматического управления относятся: необходимость тщательной очистки воздуха от механических примесей, масла и влаги; несвоевременное удаление конденсата из системы может приводить к ее замерзанию в холодное время.

В системах автоматизированного управления рабочими органами, а также при рулевом управлении пневмоколесных машин применяются следящие системы гидропривода. Следящей называют такую гидравлическую систему, которая имеет обратную связь и в которой происходит усиление мощности.

Применение гидравлической и пневматической систем дает возможность дистанционного управления и автоматизации работы машины с использованием электроники и микропроцессорной техники. Наиболее целесообразны комбинации различных систем управления-электрогидравлических и электропневматических.

ХОДОВОЕ ОБОРУДОВАНИЕ СТРОИТЕЛЬНЫХ МАШИН

Назначение, структура, виды, характеристики оборудования

Ходовое оборудование предназначено для передачи нагрузок на опорное основание и для передвижения машин. Оно бывает активное (самоходные) и пассивное (на буксире за тягачом). Ходовое оборудование (ХО) состоит из движителя, подвески, опорной рамы или осей, механизма передвижения.

По типу движителя ХО подразделяют на: гусеничное, шинноколесное (пневмоколесное), рельсоколесное и специальное (шагающее, вездеходное и др.).

Гусеничное ходовое оборудование применяют для передвижения по бездорожью. Это машины малой мощности массой 1-2 т и мощные с массой в сотни и тысячи тонн. Они обеспечивают восприятие значительных нагрузок при сравнительно низком давлении на грунт, большие тяговые усилия и хорошую маневренность.

Недостатки значительная масса, материалоемкость, недолговечность, высокая стоимость ремонтов, низкие КПД и скорость движения. Передвигаются своим ходом только в пределах стройплощадок. Для их перевозки используют тягачи со специальными прицепами трайлерами.

Рельсоколесное ходовое оборудование. Оно отличается простотой устройства, невысокой стоимостью, достаточной долговечностью и надежностью. Это тележка, оборудованная двумя осями с металлическими одно- или двухребордными колесами. Такие машины используют энергию внешней электросети.

Недостатки: сложность перебазирования, дополнительные затраты на устройство и эксплуатацию рельсовых путей. Это ходовое оборудование применяют для башенных и железнодорожных кранов, цепных и роторно-стреловых экскаваторов, экскаваторов-профилировщиков.

Специальное ходовое оборудование имеет несколько конструктивных решений. Выпускают с механическим и гидравлическим приводом. Шагающий ход обеспечивает низкие удельные давления на грунт и высокую маневренность.

Основные технико-эксплуатационные показатели ХО: скорость передвижения, проходимость способность передвигаться в различных эксплуатационных условиях (по рыхлым и переувлажненным грунтам) и маневренность это способность машин изменять направление движения в стесненных условиях.

Давление на грунт от 0,03 до 0,7 МПа. Тяговые усилия 45-60% от массы машины. Обеспечение машиной необходимых величин давления на грунт, тягового усилия и клиренса (расстояние от поверхности дороги до наиболее низкой части машины) характеризует ее проходимость. Проходимость определяется глубиной колеи h (м), которая увеличивается с ростом давления р на контактную поверхность между опорной частью ходового оборудования и грунтом.

где c коэффициент постели (с=0,1-0,5 МПа/м свеженасыпной песок, влажная мягкопластичная глина; с=20-100 МПа/м скальные грунты, известняки, песчаники, мерзлота).

Типы систем управления строительными машинами

Системы управления по способу передачи энергии разделяются на:

1) рычажные с непосредственной передачей энергии от ручных рычагов и педалей и 2) с механическими сервомоторами, получающими энергию обычно от основного двигателя (при одномоторном приводе) и от специального двигателя (при многомоторном приводе).

В последнем случае управление может быть пневматическое, гидравлическое, электрическое, а также комбинированное, например, пневмогидравлическсе, пневмоэлектри-ческое, электрогидравлическое и т. п. в зависимости от применяемых сервомоторов.

По характеру действия системы управления можно делить, например, на системы без обратной связи и системы следящего типа с жесткой или с гидравлической обратной связью.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Таким образом, управление может быть ручным непосредственным, с сервомоторами, полуавтоматическим и автоматическим смешанным. В первом и втором случаях оно осуществляется оператором (механиком или машинистом) с помощью рычагов, рукояток, педалей. Полуавтоматическое управление осуществляется нажатием кнопок, включающих автоматически срабатывающие по заданной программе сервомеханизмы. В последнем случае управление производится по заданной программе, настраиваемой на определенный необходимый режим работы. Ведутся работы по созданию самонастраивающихся систем управления, которые могут работать без настройки, выбирая оптимальный режим работы, отвечающий условиям рабочей среды.

Начинают применяться дистанционные способы управления, которые удобны в условиях, требующих наблюдения за работой машины с пункта, лежащего вне пределов кабины управления.

Так, это может иметь место при работе машины в условиях очень высокой температуры, например, в горячем цехе, под водой или при точной подаче краном блоков, без применения рабочих-сигнальщиков на месте укладки блоков. В этом случае, а также при любых других случаях большого (на 20 м и более) удаления рабочего органа машины от кабины оператора вместо дистанционного управления применяются специальные телевизионные экраны в кабине оператора, обеспечивающие необходимую видимость места работы рабочего органа машины.

Независимо от типа управления к нему предьявляются следующие требования:

— обеспечение быстрой, по возможности мгновенной, передачи команды исполнительному органу, с быстрым разгоном, с желаемыми ускорением и замедлением, остановкой, изменением скорости или направления движения;

— возможность обеспечения желаемой плавности включения и режимов изменения скоростей и усилий рабочих органов;

— обеспечение возможности оператору по положению рукояток и педалей судить о значении усилий и скоростей, сообщаемых рабочим органам;

— минимальная длительность переходных процессов, полная безопасность и надежность действия при колебаниях температуры наружного воздуха от —50° до +50 °С;

— легкость и удобство манипулирования рычагами и педалями, доступность элементов управления для регулировок и ремонта при длительном сохранении регулировки, без требования частых осмотров и наладок;

— удобство и комфортабельность кабины и сиденья оператора, удобное расположение пульта управления, защита от колебаний и вибраций, изменения температуры и влажности, пыли и шума при хорошем обзоре рабочего органа с места оператора независимо от изменения его положения, а также участка вокруг машины на расстоянии, достаточном для принятия оператором несводимых мер для предупреждения несчастных случаев или аварий.

При этом любые рабочие движения оператора не должны требовать изменения комфортного положения его в кресле, кроме движения рук и ног, причем ход и усилия на рычагах, рукоятках и педалях не должны превышать значений, приведенных в табл. 23. Угол поворота рукоятки не должен превышать 35°, а педали — 60°.

Приведенные в таблице значения являются максимальными. Кроме того, для ручного непосредственного управления следует учитывать затрачиваемую на него мощность. Она не должна превышать при длительной загрузке 0,05 л. е., а при кратковременной, продолжительностью не более 5 мин, — 0,1 л. с.

Рычажное управление с механическими сервомоторами обеспечивает мощности управления до 1 л. е., вакуумное управление с сервомоторами, работающими на атмосферном давлении за счет искусственно создаваемого вакуума, — порядка до 0,5 л. е., пневматическое, при давлении 5—8 ат, — до 3 л. е., гидравлическое при давлении 25—100 ат, электрическое и смешанное по сути не ограничивает мощности и усилий управления.

Следует отметить, что при рычажном управлении могут применяться кнопки с положениями «Включено» и «Выключено» для отдельных вспомогательных движений, не требующих регулирования.

Комбинированное управление применяется либо при необходимости использовать для управления исполнительными органами различные виды энергии (например, гидравлическое управление ходом электрического экскаватора), либо в сервомоторах комбинированного устройства.

Для некоторых машин ограничивающими факторами в выборе управления будут только усилие и ход, т. е. работа включения. К таким машинам относятся почти все машины непрерывного действия, все машины типа автоматов, свайное оборудование, смесительные и камнедробильные машины. Для других машин эффект работы полностью зависит от оператора, и не только в части рациональной эксплуатации и уменьшения простоев, но и в части увеличения производительности чистой работы за счет качества и искусства управления. В каждом случае необходим индивидуальный подход к выбору типа и конструкции управления.

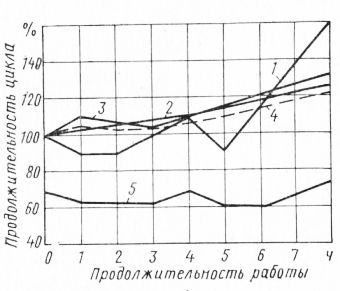

Особые требования к управлению предъявляют сложные машины. для которых необходима высокая квалификация оператора. На рис. 104 показаны диаграммы изменения продолжительности цикла при различном управлении и напряженной, непрерывной работе. Можно видеть, что продолжительность цикла при рычажном управлении к восьмому часу работы оператора возрастает на 50%. Рычажное управление с механическими сервомоторами и паровые сервомоторы при ножных тормозах дают возрастание цикла до 20—25%- В то же время гидравлическое или пневматическое управление муфт и тормозов обеспечивает почти постоянную продолжительность цикла. При этом она меньше, чем при указанных выше типах управления, на 30% в начале смены и на 50% в конце. Это различие легко объяснить, если подсчитать фактическую работу, затраченную при управлении по диаграмме на рис. 104. При 100%-ной продолжительности цикла количество включений в 1 с составляет около 1,5, а при 70%-ной — около 2,1.

Как видно из данных таблицы, мощность даже в 1/16 л. с. все же вызвала падение производительности до 25%. Конечно, эти результаты зависят и от индивидуальных особенностей оператора, но в данном примере была проверена механическими сервомоторами работа нескольких машинистов, и результаты оказались почти одинаковыми (кривые 3 и 4).

Таким образом, можно считать, что при машинах, управление которыми требует напряженного внимания, длительная мощность управления не должна превосходить 1/15—1/30 л. е., что легко обеспечивается сервомоторами.

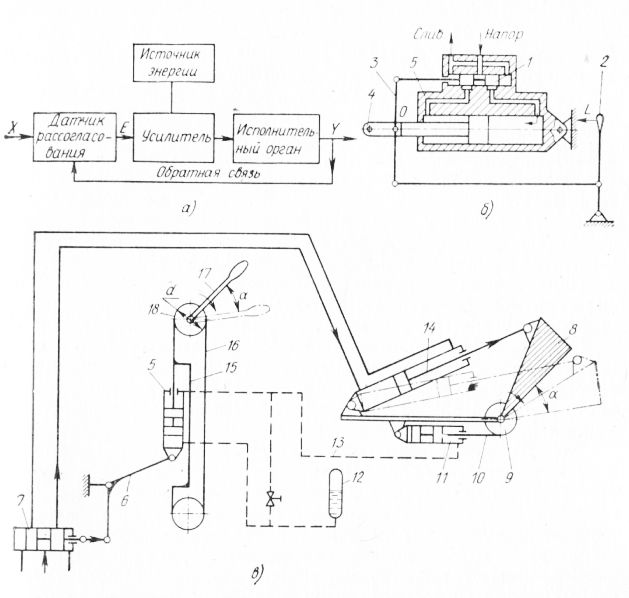

В последнее время получают все большее развитие следящие системы управления, особенно гидравлические. Принцип следящих систем заключается в том, что положение исполнительного органа в любой момент соответствует положению управляющего звена. Все такие системы поэтому имеют механическую или гидравлическую обратную связь. Упрощенная структурная схема следящей системы изображена на рис. 2,а. Обратная связь сообщает следящему золотнику движение, обратное тому, которое он получает от рукоятки управления по стрелке. Рычаг, вращаясь относительно точки О, перемещает золотник вправо, рабочая жидкость поступает в правую полость нижнего (силового) гидроцилиндра и перемещает его поршень и шток влево. При этом золотник получает движение влево, обратное первоначальному. Таким образом, положение поршня гидроцилиндра всегда соответствует положению рукоятки.

Рис. 1. Влияние усилий на рычагах (вида управления) на производительность экскаватора:

1 — управление рычажное рунное; 2 — паровые сервомоторы; 3 — механические сервомоторы; 4 — вакуумные и пневматические сервомоторы; 5 — гидравлические сервомоторы

Рис. 2. Схемы следящей системы:

а — упрощенная структурная схема; б — схема гидравлической системы с жесткой обратной связью; в — схема следящего управления с гидравлической обратной связью

Такая схема неудобна, если силовой гидроцилиндр удален от золотника. В этом случае удобнее гидравлическая обратная связь. Рукоятка, на оси которой заклинен блок, приводит в действие гибкую связь с жесткой вставкой.

К верхнему концу последней шарнирно закреплен шток цилиндра 5 золотника. Цилиндр рычажной системой связан с золотником распределителя. Ход цилиндра ограничен величиной хода золотника распределителя.

При повороте рукоятки на угол а по часовой стрелке перемещается золотник, и рабочий орган поворачивается также по часовой стрелке. При этом заклиненный на оси рабочего органа блок ослабляет тросик, и поршень цилиндра передвигается влево под давлением жидкости, поступающей под действием пневмоаккумулятора по силовому трубопроводу из штоковой полости цилиндра. Последний под действием пневмоаккумулятора опускается относительно поршня и рычажной системой перемещает золотник распределителя, перекрывающий подачу жидкости в исполнительный гидроцилиндр.

При движении рукоятки в обратном направлении процесс повторяется, за исключением того, что перемещение цилиндра относительно его штока осуществляется за счет вытеснения жидкости из штоковой полости цилиндра в штоковую полость цилиндра.

Таким образом, в данной схеме обратная связь — гидравлическая и состоит из блока, жестко связанного с рабочим органом, цилиндра-датчика поворота рабочего органа, шток которого тросиком соединен с блоком, трубопроводов и пневмоаккумулятора. Рабочая жидкость в штоковых полостях цилиндров находится под давлением, так как поршневая полость цилиндра связана трубопроводом с аккумулятором, что обеспечивает постоянный подпор обратной связи и выборку люфтов и зазоров в системе.

Для гидравлических систем важен правильный подбор рабочей жидкости. Большие давления (до 400 кгс/см2), широкий диапазон температур (от —60 до +90 °С), высокие скорости протекания жидкости предъявляют к ней высокие требования в отношении стабильности вязкости, смазывающих свойств, противо-пенистости, антикоррозионности, антиабразивности и т. п., что достигается специальными присадками. Важнейшим параметром является вязкость — способность жидкости оказывать сопротивление усилиям сдвига ее слоев. Вязкость оценивается динамическим, или кинематическим коэффициентами вязкости, или же в градусах Энглера.

Системы управления строительными машинами

Тема № 15

Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигательной установки, рабочего оборудования или рабочих органов, тормозов и тд.

Системы управления классифицируют по следующим признакам:

по назначению (управление тормозами, муфтами, двигателями, положением рабочего органа, движителями и т.п.); по способу передачи энергии (механические, электрические, гидравлические, пневматические и комбинированные); по степени автоматизации (неавтоматизированные, полуавтоматические и автоматические). Неавтоматизированные системы иначе называют эрготическими. Эрготические системы управления делятся на системы прямого действия и с элементами автоматики. Простейшими системами прямого действия являются рычажно-механические системы управления. На рис13. приведена схема рычажно-механической рулевой системы управления ходовыми колесами мобильной машины. При повороте рулевого колеса 7 вправо или влево приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тягу 6, поворотные цапфы 8 и 9 и тягу 7, поворачивает управляемые колеса 10. Эта схема обладает высокой надежностью, не требует дополнительного источника энергии для передачи воздействия управляемому объекту, позволяет машинисту быстро адаптироваться к процессу управления, но может быть использована только в легких машинах.

В рычажно-гидравлической системе управления, например, ленточным тормозом (рис.14.) перемещается поршень гидроцилиндра 5, который выталкивает находящуюся в гидроцилиндре рабочую жидкость по трубопроводу 4 и рабочий гидроцилиндр 3. Через поршень и шток последнего приводится рычаг одно плечо которого связано со сбегающим концом ленты 7 тормоза, вследствие чего лента затягивается на шкиве. Для возврата системы в исходное положение служат пружины 2 и 8. Утечки рабочей жидкости через неплотности в гидроцилиндрах восполняются из бачка 6. Такая система позволяет получить достаточное усилие на тормозной ленте при незначительном усилии на педали.

.

Рис.14. Рычажно-гидравлическая система управления ленточным тормозом

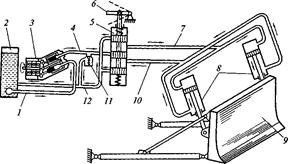

В качестве примера системы управления с гидравлическим усилителем на рис.15. представлена система управления положением отвала бульдозера. Управление сводится к переводу рукоятки гидрораспределителя 5 в одно из положений.

Рис.15. Система управления отвалом бульдозера с гидравлическим

В системах управления машинами средней и большой мощности, когда управляющие усилия становятся значительными, применяют специальные пневматические, гидравлические и электрические усилители, питаемые энергией силовой установки машины. На рис16. представлена принципиальная схема системы с пневмоусилителями для поочередного управления ленточным тормозом и муфтой. В этой системе воздух нагнетается компрессором 7 в ресивер 3, откуда он, в зависимости от положения золотника трехходового крана 4, поступает либо в пневмоцилиндр 5, управляющий через рычаг 7 муфтой, либо в пневмокамеру 8, управляющую через рычаг 9 тормозной лентой.

Рис.16. Система управления с пневматическим усилителем