Точечная конденсаторная машина ткм 7

Технология конструкционных материалов (стр. 6 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 |

Конденсаторная сварка является разновидностью контактной сварки. Она используется в основном для сварки деталей малой толщины (от 0,01 до 2 мм).

При конденсаторной сварке сварное соединение образуется за счет энергии, накопленной в конденсаторах, которые постоянно заряжаются и периодически разряжаются через первичную обмотку сварочного трансформатора на сварочные детали (рис. 20).

Машины для конденсаторной сварки могут быть выполнены в виде точечных, шовных или стыковых. Они потребляют мощность в 50 – 100 раз меньшую, чем обычные контактные машины. Время движения сварочной точки 10 с и не зависит от толщины свариваемого металла.

Оборудование, приборы и материалы

Рис. 20. Принципиальная схема конденсаторной сварки: В – выпрямитель; Т1 –повышающий трансформатор; С – батарея конденсаторов; n – выключатель; Т2 – сварочный трансформатор; 1 – электроды; 2 – сварочные детали

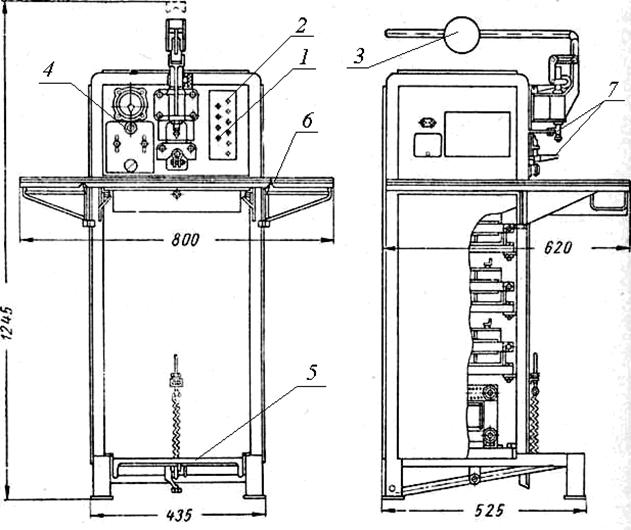

При выполнении лабораторной работы используют: точечную конденсаторную машину ТКМ–15 и разрывную машину МИИ – 100.

Для сварки используют образцы из листовой латуни толщиной 0,2 мм, длиной 30 – 40 мм и шириной 6 – 7 мм.

Настройка точечной конденсаторной машины ТКМ–15

Основными параметрами режима точечной конденсаторной сварки являются: емкость конденсаторов, коэффициент трансформации, усилия сжатия, диаметр и длина рабочих концов электродов.

1. Настройка машины ТКМ–15 на сварку материала заданной марки и толщины начинается с подбора рекомендуемых размеров рабочих концов электродов (табл. 4).

Ориентировочные данные для выбора режима точечной, конденсаторной сварки и размеров рабочего конца электродов

из меди и ее сплавов

Толщина свариваемых между собой листовых материалов,

Ориентировочные режимы сварки при U=600 В

Рекомендуемые размеры рабочих концов электродов (рис. 21), мм

2. После установки электродов в машину необходимо проверить их исправность и правильность установки (рис. 22).

Соосность электродов в направлениях вправо и влево достигается перемещением траверсы, а в направлении вперед и назад от рабочего места перемещения держателя нижнего электрода в разрезанном гнезде траверсы.

Рис. 21. Электроды для машины ТКМ–15

Рис. 22 Правильное и неправильное положение электродов при точечной конденсаторной сварке

3. Затем необходимо проверить параллельность контактных плоскостей электродов.

Если контактные плоскости не параллельны, то нужно проложит между слегка сжатыми электродами бархатный напильник и несколькими крутящими движениями запилить контактные плоскости. Затем таким же способом, проложив между электродами стальную пластину с параллельными шлифованными плоскостями, отполировать электроды.

4. Установить рабочую емкость и коэффициент трансформации сварочного трансформатора согласно табл. 5 ориентировочных режимов. В случае сварки металлов и сплавов, для которых режимы сварки неизвестны, их необходимо подобрать опытным путем.

5. С помощью штепсельной вилки подключить машину к источнику переменного тока напряжением 220 В.

6. Установить переключатель пределов выпрямительного трансформатора на грань, что соответствует фактическому напряжению сети.

Рекомендуемое давление на электроды и режимы сварки

7.Включить выключатель сети вольтметра.

Вольтметр не следует оставлять все время включенным. Проверку напряжения на конденсаторах и их разрядку рекомендуется проводить периодически.

Технология сварки на точечной конденсаторной машине ТКМ–15

1. Все детали, требующие сварки, должны быть предварительно обезжирены и промыты в ацетоне. Детали с остатками краски, масла, лака, а также с заусеницами к сварке не пригодны. Нельзя также сваривать детали, имеющие вмятины и деформированные участки в местах, требующих сварки.

2. Правильно соединены руками или собраны в сварочном приспособлении свариваемые детали необходимо наложить на контактную плоскость нижнего электрода – место, где предусмотрена сварочная точка.

3. Нажать на педаль машины. Нажатие провести медленно до упора пружины, а затем резко до конечного упора. При этом произойдет сварка деталей в одной точке.

4. Отпустить педаль, провести снятие или перестановку свариваемых деталей для сварки новой точки.

Последние три приема нужно повторять при сварке каждой новой точки.

Техника безопасности при контактной сварке

Основные меры безопасности при работе на контактных машинах сводятся к защите от поражения электрическим током и от брызг расплавленного металла.

Во избежание опасных последствий поражения первичной обмотки, необходимо чтобы корпус машины был заземлен. При длительных перерывах в работе, любом ремонте и наладке механической части машины необходимо выключить машину из сети питания.

Чтобы предотвратить поражение брызгами расплавленного металла стыковые, точечные и шовные машины со стороны обслуживания должны быть оборудованы откидными прозрачными экранами из оргстекла, которые позволяют безопасно вести наблюдение за процессами сварки. Для этой цели можно использовать также очки с бесцветным стеклом.

Результаты выполненной работы оформляются каждым студентом в виде отчета, который содержит: название лабораторной работы, цель, оборудование, используемые приборы и материал, который должен быть сварен (марка, толщина, количество сварных точек), обоснованные выводы.

Лабораторная работа 7

ПАЙКА МЕТАЛЛОВ С ПОМОЩЬЮ УЛЬТРАЗВУКА

Цель – ознакомиться с оборудованием и технологическими примерами, которые используются при лужении и пайке алюминия и его сплавов с помощью ультразвукового паяльника УП-21.

Краткие теоретические сведения

Пайка алюминия и его сплавов представляет значительные трудности, так как на их поверхности образуется тугоплавкая и устойчивая окислительная пленка, которая препятствует диффузии припоя и основного металла. Стойкость пленки проявляется в том, что при механическом удалении она мгновенно восстанавливается толщиной около 50 Å. Такая небольшая толщина окислительной пленки все же является важным препятствием, так как межатомное взаимодействие возможно только на расстоянии 10 Å и меньше.

Алюминий и его сплавы можно паять мягкими припоями с использованием флюсов (для разрушения и удаления окислительной пленки). Но флюсы, которые используются, состоят из активных составляющих (хлористого лития, хлористого калия, фтористого натрия и хлористого цинка).

После пайки необходимо паяные соединения тщательно обработать с целью удаления остатков флюса, так как он, оставаясь на поверхности алюминия, вызывает межкристаллическую коррозию. Обработка паяных соединений заключается в промывке их проточной горячей водой, затем подкисленной водой и снова горячей проточной водой. Но многие паяных соединений не подлежат такой обработке (в радиотехнике, электронике). Итак, появилась жизненная необходимость в безфлюсовой пайке алюминия и его сплавов. Такая безфлюсовая пайка алюминия и его сплавов появилась в виде ультразвуковой пайки (лужение).

При пайке алюминия с помощью ультразвука, лужение поверхностей выполняется паяльником, либо в специальных ультразвуковых сосудах с расплавленным припоем.

Принципиальная электрическая схема ультразвукового лужения и паяльника изображена на рис. 23.

Рис. 23. Принципиальная электрическая схема ультразвукового паяльника

Машины для точечной сварки деталей малых толщин

Возможность получения стабильных импульсов тока длительностью менее 0,01 с обусловила широкое применение КМ для точечной сварки деталей толщиной до 0,3 мм. Этому обстоятельству, собственно, и обязаны КМ своим появлением: впервые КМ была применена именно для сварки деталей малых толщин из нержавеющей стали.

Импульсы тока длительностью менее 0,01 с, подобные импульсам тока КМ, могут быть получены на машинах переменного тока с фазовым регулированием. В этом отношении машины обоих видов имеют примерно одинаковые технологические возможности при сварке деталей толщиной менее 0,3 мм. Однако применение КМ зачастую является предпочтительным благодаря высокой стабильности тока и возможности его плавного регулирования за счет плавного изменения напряжения на конденсаторах.

При длительности импульсов тока более одного полу- периода промышленной частоты, т. е. при времени сварки более 0,01 с, подобие формы импульсов исчезает: импульс машин переменного тока имеет прерывистый характер, в то время как форма импульса тока КМ остается плавной. Это различие обусловливает неодинаковые возможности машин при сварке деталей толщиной более 0,3 мм: пульсации тока затрудняют получение высококачественных сварных соединений на машинах переменного тока. При увеличении фазовой отсечки тока, например с целью модуляции тока для предотвращения выплесков, трудности подбора режима сварки на машине переменного тока возрастают. Таким образом, применение КМ в большинстве случаев сварки деталей малых толщин оказывается наиболее целесообразным.

Во ВНИИЭСО разработаны КМ общего назначения типов МТК-1201 и МТК-1601 для точечной сварки деталей из цветных и черных металлов толщиной менее 1,0 мм. Машины близки друг другу по характеристикам и техническим решениям некоторых узлов, но существенно отличаются по конструктивным параметрам и технологическим