Топливная система дизельных авто

Система питания дизельного двигателя

Дизельный двигатель работает по другим принципам, совершенно не таким, по которым работает бензиновый двигатель. Именно этим и обусловлено устройство системы питания дизельного двигателя. Если упрощенно, то в дизелях, все построено на возникновении высокой температуры при сильном сжатии. Именно эта температура и является тем катализатором, который запускает горение топливной смеси.

Система питания дизельного двигателя

Как работает дизельный двигатель?

Изначально цилиндры дизеля заполняются воздухом. Поршень в цилиндре идет вверх, сжимая воздух, и при этом повышается температура сжатого воздуха. Причем повышается до такой температуры, которой достаточно для того, чтобы произошло воспламенение дизельного топлива, вернее смеси дизельного топлива и воздуха.

Подачу топлива в двигатель и некоторые другие функции обеспечивает система питания дизельного двигателя.

Что входит в систему питания дизельного двигателя:

• топливный бак;

• подкачивающий насос;

• топливный фильтр;

• топливный насос высокого давления;

• свеча накаливания;

• форсунка.

Подкачивающий насос забирает топливо из топливного бака и направляет его в топливный насос высокого давления (ТНВД). В нем есть несколько секций. Число секций соответствует числу цилиндров в двигателе. Каждая из секций ТНВД работает на один цилиндр дизельного двигателя.

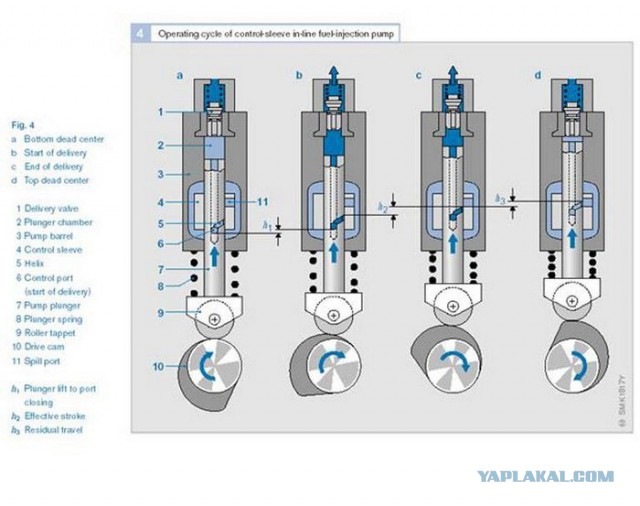

Топливный насос высокого давления (ТНВД) устроен следующим образом. Внутри насоса, по всей его длине в нижней части расположен вращающийся вал, который имеет кулачки. Вал ТНВД получает вращение от распределительного вала двигателя.

Кулачки оказывают воздействие на толкатели, которые, в свою очередь, заставляют работать плунжеры. Плунжер – это, по сути, поршень, который двигается вверх-вниз. Идя вверх, плунжер создает давление топлива внутри цилиндра. И именно это давление выталкивает топливо через топливную магистраль к форсунке.

Топливо, которое приходит в топливный насос высокого давления, находится под низким давлением и его явно не хватает, чтобы заставить топливо не только двигаться к форсунке, но и распыляться. Плунжер в нижней своей фазе подхватывает топливо и двигает его вверх секции (цилиндра). При этом давление значительно вырастает. Причем этого давления уже хватает для того, чтобы произошло качественное распыление дизтоплива внутри цилиндра. Давление топлива внутри секции топливного насоса может достигать показателя 2000 Атм.

Плунжер не только нагнетает топливо, но и регулирует количество подаваемого топлива на форсунку. Для этого у плунжера есть подвижная часть, которая может открывать или закрывать канавки внутри него. И эта подвижная часть соединена с педалью газа в кабине водителя. От угла поворота плунжера зависит степень открытия каналов прохождения топлива и зависит количество топлива, которое будет подаваться на форсунку. Поворот плунжера происходит за счет рейки, которая соединена с рычагом, который, в свою очередь, соединяется с педалью газа в кабине автомобиля.

В верхней части секции ТНВД находится клапан, который открывается под определенным давлением и закрывается, если давления недостаточно. Т.е. если плунжер находится в нижней точке, клапан закрыт и топливо из магистрали, которая идет к форсунке, не может обратно вернуться в ТНВД.

В секции создается давление, которого хватает для того, чтобы был произведен впрыск топлива в цилиндр. Топливо поступает к форсунке по магистрали. И уже форсунка, которая является управляемой, в нужный момент распыляет топливо внутри цилиндра.

Форсунки могут быть с механическим управлением или с электромагнитным управлением.

В обычной механической форсунке открытие отверстия распыления зависит от давления, которое возникло в топливной магистрали. Отверстие форсунки перекрыто иглой, которая соединена с неким подобием поршня, расположенным вверху форсунки. Пока давления нет, игла перекрывает выход топлива через отверстие распылителя. Как только топливо поступает под давлением, поршень идет вверх и тянет иглу. Происходит открытие отверстия, за которым следует распыление.

Свеча накаливания, которая находится в каждом цилиндре, не предназначена для того, чтобы непосредственно воспламенять топливную смесь. Свеча накаливания предварительно разогревает воздух в специальной камере перед тем, как этот воздух попадает в цилиндр.

Если разобраться, свеча накаливания всего лишь облегчает запуск двигателя, поскольку воздух, перед тем как попадать в цилиндр, уже нагрет до определенной температуры. В принципе в достаточно теплую погоду, или когда двигатель горячий, запуск дизеля может произойти и без предварительного подогрева воздуха. Но в холодную погоду, такое невозможно.

Более современная система питания дизельного двигателя предполагает наличие ТНВД, в котором нет секций по количеству цилиндров, зато есть общая магистраль для всех форсунок. Т.е. насос так и создает высокое давление, но оно общее для всех форсунок. И каждый цилиндр имеет индивидуальный впрыск топлива.

Форсунки, которые используются при такой системе, управляются не по механическому принципу, а посредством электрических импульсов, которые на них поступают от блока управления. По сути, в каждой форсунке стоит электромагнитный клапан, который открывает или закрывает распыление топлива.

Электронный блок управления двигателем получает информацию с нескольких датчиков и, переварив информацию, подает сигнал на электромагнитный элемент управления форсунки.

Такая система питания дизельного двигателя наиболее современна и наиболее экономична. Так как никакая механика не сравнится с электроникой.

Дизель: минусы и плюсы топливных систем

Сразу оговорюсь, статья не моя, взял что бы не потерять. Прости меня автор.

Если объявиться автор, подпишу позже авторство, мне чужого не нужно.

Сердцем дизельного автомобиля является… Нет, не двигатель, а топливная система, без которой все остальное — просто «железо». Вспомним же эволюцию механических топливных насосов, поговорим о насос-форсунках и, конечно же, не забудем про Common Rail.

Рядные ТНВД появились в первой половине прошлого века (первый в мире насос такого типа Bosch разработала в 1927 году), пережили Вторую мировую войну, их до сих пор еще можно встретить на машинах, которые продолжают колесить по нашим дорогам. Конечно, в силу размеров и массы такие ТНВД нашли применение прежде всего на коммерческой технике. Но можно вспомнить и старые добрые дизельные Mercedes W123, которые оснащались моторами серии ОМ615/ОМ616/ОМ617 с рядным ТНВД Bosch M/МV.

Название указывает на принцип размещения насосных секций с плунжерами: они располагаются одна за другой в ряд, каждая обслуживает свой цилиндр. Большой и тяжелый насос, где привод осуществляется от кулачкового вала, а регулировкой впрыскиваемого топлива и распределением его по цилиндрам заведует механика, по современным меркам не может похвастать ни быстродействием, ни точностью регулирования, а о соблюдении последних экологических требований и речи не идет, поэтому рядные ТНВД закономерно уступили свое место более технологичным системам.

Тем не менее техника эта чрезвычайно надежная и долговечная. Главным образом это связано с тем, что смазка деталей, в том числе наиболее нагруженных, обеспечивается маслом, а качество топлива очень мало влияет на состояние насоса.

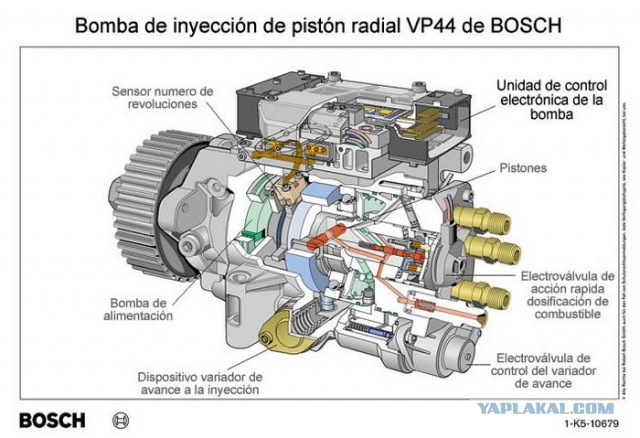

Следующее поколение насосов высокого давления появилось в 1960-х. Они также использовали механический впрыск, однако их конструкция существенно отличалась от рядных ТНВД. Здесь всего один плунжер. Cовершая поступательные движения, он накачивает топливо, а при вращении распределяет его по цилиндрам. Отсюда и название данного типа ТНВД — распределительный.

За счет отказа от множества насосных секций распределительный насос гораздо компактнее и легче рядного, а его привод забирает от двигателя меньше выходной мощности. Эти качества позволили снизить размеры и массу всего силового агрегата, что способствовало массовому использованию дизельных моторов в легковых автомобилях. В качестве примера можно привести ТНВД Bosch VE и дизельные версии VW Golf начиная с 1974 года.

Несмотря на то что смазка распределительных ТНВД обеспечивается топливом и у них нет отдельного масляного картера, как на рядных насосах, особых проблем они не доставляют, показывая себя достаточно надежными и долговечными, если их не «убивают» неправильной эксплуатацией.

Характерной проблемой является высокая чувствительность к завоздушиванию системы. Если по какой-то причине топливо поступает в насос вместе с воздухом, выходит из строя устройство регулировки опережения впрыска. Причем если «пытка» длится достаточно долго, вся начинка перемалывается. Вскрываешь затем такой насос и видишь внутри «фарш» из железа… Между тем качественный ремонт с соблюдением всех технологий и применением оригинальных деталей очень дорог и может приближаться к стоимости самого подержанного автомобиля.

Дальнейшим развитием конструкции распределительных ТНВД стало использование электронного управления. В отличие от чисто механического насоса, где регулирование и подачу топлива обеспечивают вакуумные и механические элементы, здесь используется электронная плата управления. Она считывает данные с имеющихся датчиков и за счет исполнительных механизмов (электроприводов) более оперативно и точно регулирует процесс подачи топлива, что позволяет обеспечить лучшую топливную экономичность и соответствие более жестким экологическим требованиям. В качестве примера можно привести насосы Bosch VP и знаменитые моторы концерна Volkswagen AG с непосредственным впрыском 1.9 TDI и 2.5 TDI эпохи 1990-х.

Вопреки стереотипам электроника таких насосов на самом деле одна из самых надежных частей системы. Проблема же кроется в исполнительных механизмах, при помощи которых регулируется работа насоса. Со временем они изнашиваются, появляются люфты и подклинивания, что приводит к некорректной работе системы, перегреву и выходу из строя транзисторов.

Умельцы разбирают блок, выпаивают старые транзисторы, впаивают новые — и какое-то время машина ездит, а потом транзистор опять сгорает, потому что механическая проблема не решена. Требуется разобрать насос, поменять изношенные детали. Проблема же заключается в том, что после сборки насос необходимо полностью обкатать и перенастроить таблицу значений, которая зашита в управляющий блок. Механика изменилась, поэтому таблица тоже должна быть другой. Чтобы ее прописать, насос необходимо установить на стенд, снять параметры и заново «прошить» блок. Если насос ремонтировать по технологии, то делать это нужно именно так: ремонтировать механическую часть, обкатывать насос, записывать индивидуальную таблицу. Все это стоит денег, но это единственная возможность получить насос практически в новом состоянии.

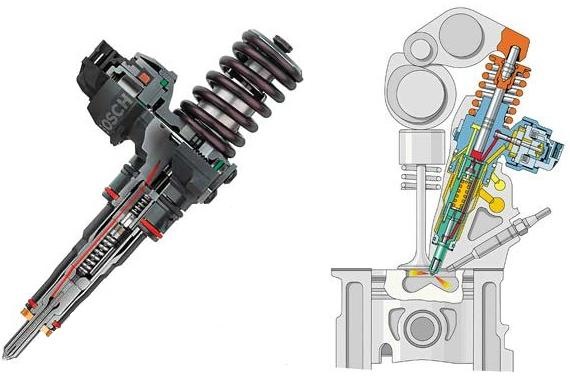

Отдельной ветвью развития топливных систем стали насос-форсунки. Данная система объединяет в одном узле ТНВД и форсунку (устанавливается индивидуально на каждый цилиндр). Поршни насоса приводятся в движение распредвалом двигателя и создают впрыск топлива под высоким (свыше 2000 бар) давлением.

Насос-форсунки нашли применение прежде всего в коммерческой технике, но в свое время концерн Volkswagen AG активно внедрял данную технологию и в легковых дизельных моторах. Отказ немцев от насос-форсунок в пользу Common Rail произошел всего несколько лет назад.

Насос-форсунки управляются электронным образом и в сравнении с механическими системами обеспечивают достаточно точное дозирование впрыска. В плане надежности они мало чем отличаются от распределительных ТНВД. Но поскольку смазка трущихся деталей обеспечивается топливом, качество последнего принципиально для обеспечения надежности и ресурса системы.

Особенностью является возможность относительно простой замены отказавшей насос-форсунки на другую: данная операция не требует серьезных знаний и специнструмента, что позволяет осуществлять ее вдали от квалифицированного сервиса. И это серьезное преимущество для коммерческого транспорта, который работает в сложных условиях, где не всегда есть возможность быстро получить квалифицированную техническую помощь.

Обратная сторона медали заключается в том, что полной технологии ремонта насос-форсунок Bosch не предоставляет, а есть лишь возможность замены отдельных частей (например, распылителей). Причина такого подхода проста: полный комплект запчастей и инструментов для полноценного ремонта насос-форсунки имел бы неподъемную для сервисных станций стоимость и не окупился бы в отдельно взятом сервисе. Поэтому восстановление насос-форсунок возможно только в заводских условиях.

Common Rail — это система, которая завоевала весь мир. Почему? Она не имеет конкурентов в части топливной экономичности и экологической безопасности, позволяя вписываться даже в жесткие рамки Евро-6. К тому же это чрезвычайно «гибкая» система, которая может применяться на автомобильных, паровозных, судовых двигателях.

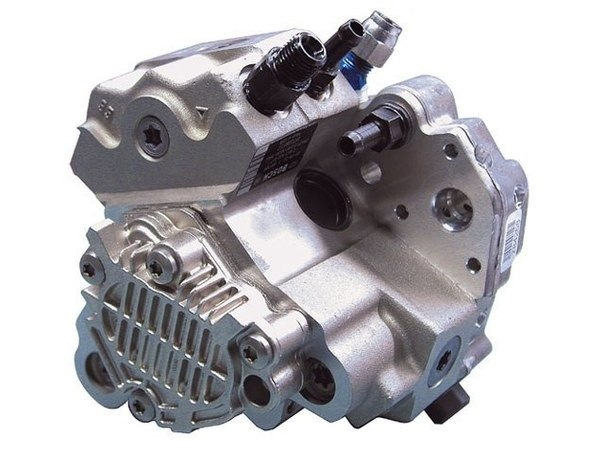

Чисто механически насос Common Rail гораздо проще, чем любой рядный или распределительный ТНВД. Он не имеет распределительных функций и только накачивает топливо в общую рампу. За своевременную и точную подачу топлива в цилиндры отвечают форсунки, работающие по команде блока управления. Создаваемое в системе высокое давление и конструкция инжекторов (их подвижные части очень маленькие и легкие) позволяют обеспечить высокую скорость работы. Так, основному впрыску предшествует один-два предвпрыска (они снижают жесткость работы двигателя), а заканчивает цикл один послевпрыск (дожигание газов позволяет снизить токсичность выхлопа).

Так что в определенном смысле конструкция топливной системы упрощена. С другой стороны, Common Rail чрезвычайно сложен: чтобы поддерживать нужное давление в системе и не допускать его превышения, обеспечивать точное дозирование при подаче топлива в цилиндры, применяются многочисленные датчики, системы аварийного сброса давления, исполнительные механизмы, ну а электронно-управляемые форсунки и вовсе произведение искусства…

Common Rail отличается высокой надежностью. Главный враг — загрязнения, которые забивают мельчайшие каналы и приводят к сбою в работе управляющих систем и форсунок, способны вывести из строя нагруженные элементы топливного насоса. Поэтому требования к качеству топлива, его чистоте, высоки.

С технологической точки зрения диагностика топливной системы Common Rail достаточна проста: подключившись к электронному блоку, можно получить данные о параметрах работы двигателя, увидеть имеющиеся ошибки и т.д. Однако требования к знаниям диагноста выше: он должен понимать все процессы, знать не только механику и гидравлику, но и электронику.

Ремонт же агрегатов Common Rail весьма сложен и требует точного соблюдения предписанных технологий. Неквалифицированный ремонт не приводит к желаемому результату, провоцирует дополнительные проблемы, вплоть до выхода из строя двигателя.

Особенно высокие требования предъявляются к соблюдению технологии ремонта инжекторов Common Rail. Причина кроется в том, что зазоры между движущимися частями инжектора и зазоры, от которых зависят его рабочие характеристики, составляют единицы микрон (один микрон — тысячная часть миллиметра). Для сравнения: толщина человеческого волоса составляет десятки микрон, поэтому попадание волоска или пылинки внутрь инжектора может кардинально повлиять на его работоспособность.

Поэтому помимо использования специальной высокоточной измерительной аппаратуры при ремонте инжекторов CR высочайшие требования предъявляются к чистоте воздуха в помещении. Сборка инжекторов осуществляется в специальных «чистых помещениях», продуваемых воздухом через фильтры тонкой очистки.

Вывод однозначен: альтернативы Common Rail на данный момент не предвидится. Система продолжает совершенствоваться, перспективы в этом направлении очень широки. Но не будем забывать, что путь развития всех систем носит циклический характер. Сначала система усложняется для удовлетворения возрастающих требований, а затем происходит качественный технический или технологический скачок, позволяющий реализовать все достигнутое ранее более простым и экономичным способом.

Система впрыска топлива Common Rail дизельных ДВС.

Система впрыска Common Rail является самой современной системой впрыска топлива дизельных двигателей. Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы, наподобие бензиновых ДВС (Common Rail в переводе означает общая рампа). Система впрыска разработана специалистами фирмы Bosch.

Наибольшее распространения получили четыре типа систем COMMON RAIL, названным по имени их производителя. BOSCH, DELPHI, DENSO и SIEMENS. Каждый автопроизводитель имеет собственную аббревиатуру, которая обозначает как систему, так и ее отдельные элементы :

BMW : D-двигатели (также используются Land Rover как TD4)

Cummins и Scania : XPI

Cummins : CCR

Daimler : CDI (для автомобилей Chrysler и Jeep — CRD)

Fiat : Fiat, Alfa Romeo и Lancia — JTD (MultiJet, JTDm, Ecotec CDTi, TiD, TTiD, DDiS, Quadra-Jet)

Ford Motor : TDCi Duratorq и Powerstroke

General Motors : Opel/Vauxhall — CDTi и DTi для Isuzu

General Motors : Daewoo/Chevrolet — VCDi (VM Motori — Ecotec CDTi)

Honda : i-CTDi

Hyundai и Kia : CRDi

Mahindra : CRDe

Maruti Suzuki : DDiS

Mazda : CiTD

Mitsubishi : DI-D

Nissan : dCi

PSA Peugeot Citroen : HDI, HDi (Volvo S40/V50 использует двигатели PSA 1,6D & 2,0D, JTD)

Renault : dCi

SsangYong : XDi

Subaru : TD

Tata : DICOR

Toyota : D-4D

Volkswagen Audi Group (Skoda) : TDI. CR в 2005 году пришла на смену насос-форсункам.

Volvo : D3, D4 и D5

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля. Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

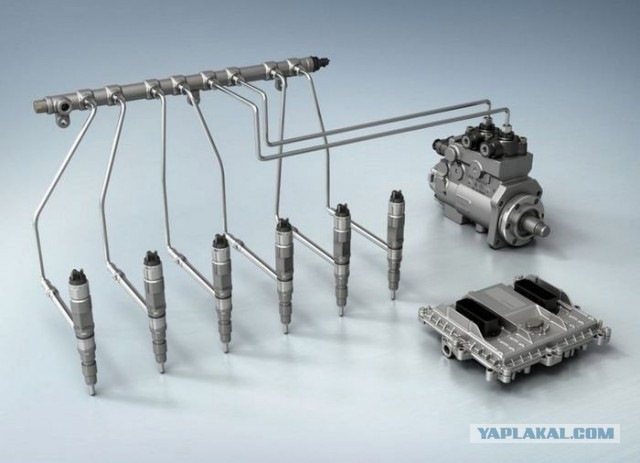

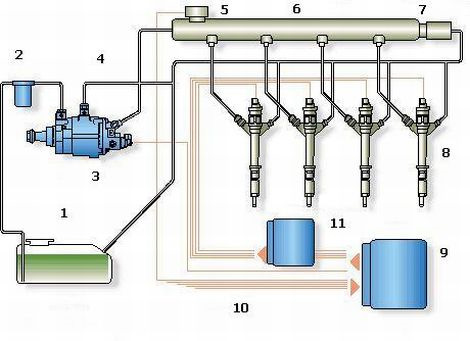

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

1. топливный бак

2. топливный фильтр

3. топливный насос высокого давления

4. топливопроводы

5. датчик давления топлива

6. топливная рампа

7. регулятор давления топлива

8. форсунки

9. электронный блок управления

10. сигналы от датчиков

11. усилительный блок (на некоторых авто)

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. Современные топливные насосы высокого давления — плунжерного типа. Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе. Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам. Форсунка важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки. Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системой впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Система управления дизелем включает датчики оборотов двигателя, Холла, положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и другие. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива. В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

2 предварительных впрыска — на холостом ходу;

1 предварительный впрыск — при повышении нагрузки;

0(предварительный впрыск не производится) — при полной нагрузке.

Основной впрыск обеспечивает стабильную работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и улучшения сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

1 поколение – 140 МПа, с 1999 года;

2 поколение – 160 МПа, с 2001 года;

3 поколение – 180 МПа, с 2005 года;

4 поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

ТНВД является одним из основных ко элементов в конструкции системы впрыска двигателя. Он выполняет, как правило, две важнейшие функции: 1- нагнетание определенного количества топливной жидкости; 2- регулирование по времени начала впрыскивания. С момента появления аккумуляторных систем впрыска работа по регулированию времени начала впрыска была возложена на управляемые электроникой форсунки.

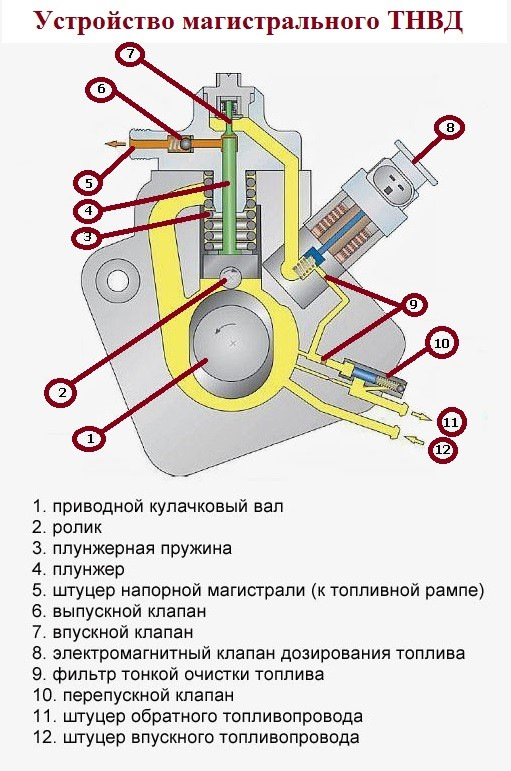

Основу ТНВД составляет плунжерная пара. Данный механизм составляет поршень (другое название- плунжер) и цилиндр (другое название — втулка) совсем небольшого размера. Плунжерную пару изготавливают из стали высокого качества и делают это с высочайшей точностью. Так, что между плунжером и втулкой имеется минимальный зазор (сопряжение прецизионное). В системе Common Rail используется Магистральный ТНВД.

С конструктивной точки зрения магистральный насос может иметь 1(один), 2(два) или 3(три) плунжера. Приводы плунжеров осуществляются с помощью использования кулачкового вала либо кулачковой шайбы.

При вращательном движении кулачкового вала (эксцентрика кулачковой шайбы) под действием возвратной пружинки плунжер двигается вниз. Увеличивается объем компрессионной камеры и уменьшается давление в ней. Под воздействием разряжения воздуха открывается клапан впуска, и топливная жидкость поступает в камеру. При движении плунжера вверх происходит возрастание давления в камере, клапан впуска закрывается. При создании определенного давления открывается клапан выпуска и топливная жидкость поступает в рампу. Управление подачей топливной жидкости производится в зависимости от потребностей двигателя и осуществляется с помощью клапана дозирования топливной жидкости. В исходном (обычном) положении этот клапан открыт. Но по сигналу электронного блока управления он закрывается на определенную ширину, тем самым регулируется количество затекающей в компрессионную камеру топливной жидкости.

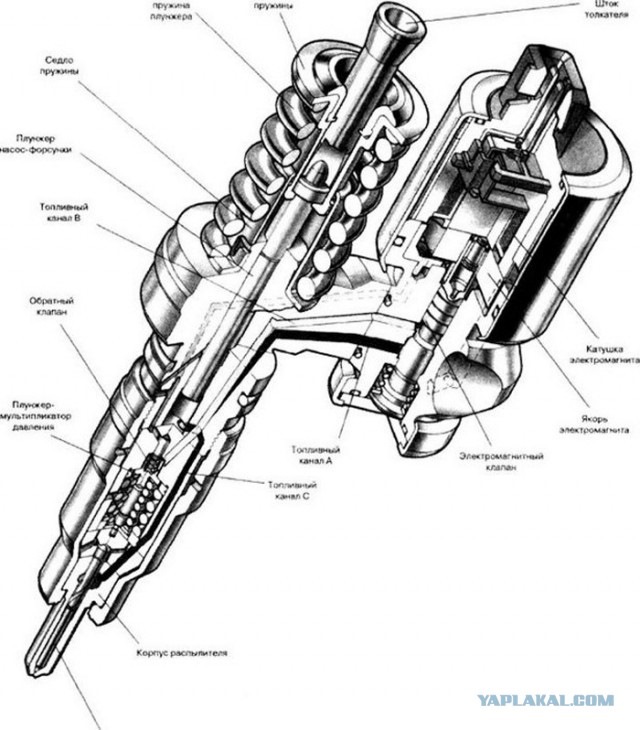

Форсунка (инжектор), являясь элементом конструкции системы впрыскивания, предназначена для того, чтобы качественно дозировать подачу топливной жидкости, его распыление в камере сгорания (коллекторе впуска) и образование топливно-воздушной смеси. Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных вариантах двигателей устанавливаются форсунки с электронным управлением впрыскивания. В зависимости от того, каким способом осуществляется впрыскивание, различают нижеприведённые виды форсунок:

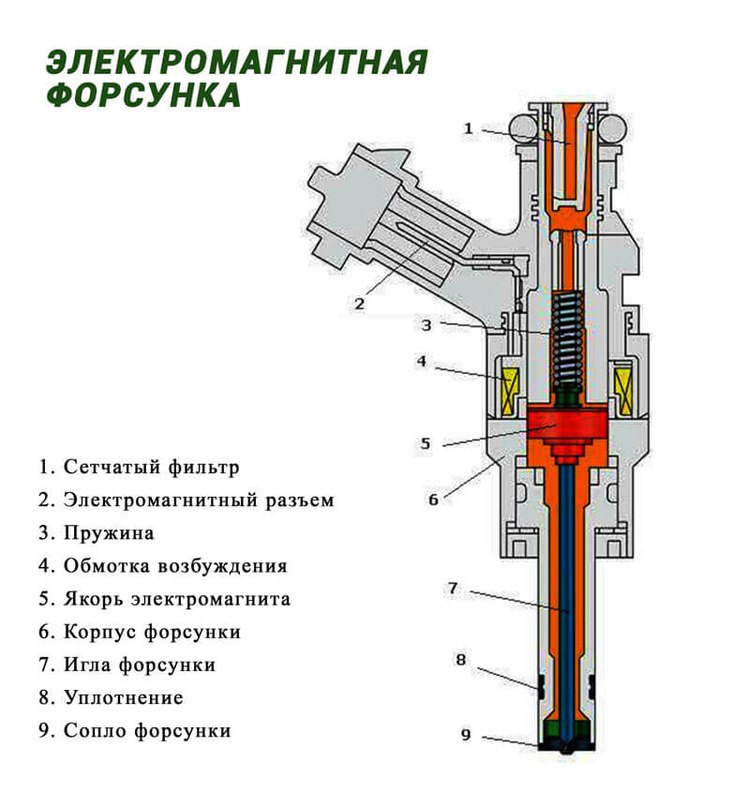

1. электромагнитные

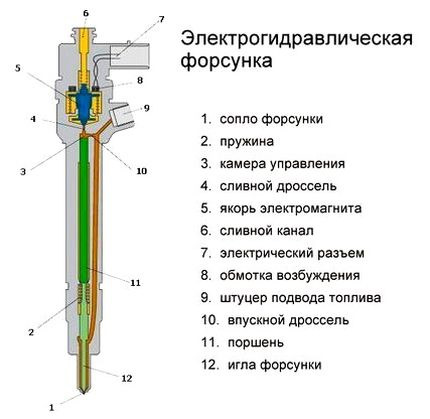

2. электрогидравлические

3. пьезоэлектрическая

Устанавливается, как правило, на бензиновые двигатели, в том числе оборудованные системой непосредственного впрыска. Имеет достаточно простое и надежное устройство. Оно включает электромагнитный клапан с иголкой и сопло.

Работа электромагнитной форсунки осуществляется так: в соответствии с заложенным в него алгоритмом электронный блок управления точно обеспечивает подачу напряжения на обмотку возбуждения клапана в нужный момент. При всём этом создается электромагнитное поле, оно, преодолевая усилия пружинки, втягивает якорь с иголкой и освобождает сопло. В результате производится впрыск топливной жидкости. С исчезновением напряжения пружка возвращает иголку форсунки на седло.

Используется на дизельных двигателях, в том числе на оборудованных системой впрыскивания Common Rail. В конструкцию электрогидравлической форсунки входит электромагнитный клапан, камера управления, впускной и сливной дроссели.

Принцип работы этой форсунки основан на использовании давления топлива, как при впрыскивании, так и при его прекращении. В начальном положении электромагнитный клапан обесточен и закрыт, иголка форсунки прижата к седлу по средствам силы давления топливной жидкости на поршень в камере управления. Впрыскивание топливной жидкости не происходит. При этом давление топлива на иголку, ввиду разности площадей контакта, меньше давления на поршень. По точной команде электронного блока управления запускается работа электромагнитного клапана, открывая сливной дроссель. Топливная жидкость из камеры управления идёт через дроссель к сливной магистрали. Впускной дроссель при этом препятствует быстрому выравниванию давлений в камере управления и в магистрали впуска. Давление на поршень снижается, а давление топлива на иглу не претерпевает изменений. Игла поднимается, происходит впрыск топливной жидкости.

Пьезоэлектрическая форсунка (пьезофорсунка)

Это самое совершенное устройство, обеспечивающее впрыск топливной жидкости. Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

К преимуществам пьезофорсунки относят: быстроту срабатывания (в 4 раза быстрее электромагнитного клапана), как следствие этого, возможность многократного впрыскивания топливной жидкости в течение одного цикла работы, точную дозировку впрыскиваемой топливной жидкости. Всё вышеперечисленное стало возможным благодаря использованию пьезоэффекта в управлении форсункой. Он основан на изменении длины пьезокристалла, которое происходит под действием напряжения. Конструкция самой пьезоэлектрической форсунки включает следующие элементы : пьезоэлемент, толкатель, клапан переключения и иголку. Все они помещены в корпус.

В работе форсунки данного вида, так же как и в электрогидравлическом аналоге, используют гидравлический принцип. В начальном положении иголка сидит на седле в результате высокого давления топливной жидкости. Во время подачи электрического сигнала на пьезоэлемент, увеличивается его длина. Передается усилие на поршень толкателя, открывается переключающий клапан и топливная жидкость поступает в сливную магистраль. Давление выше иглы снижается. Иголка за счет давления в нижней части поднимается, таким образом производится впрыск топливной жидкости.