Транспортирующие машины это примеры

Транспортирующие машины это примеры

ГЛАВА 5. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ

5.1. Назначение, область применения и классификация транспортирующих

машин

В современных транспортно-грузовых комплексах наряду с подъемно-транспортными машинами циклического действия, перемещающими груз отдельными порциями, погрузка и разгрузка которых, как правило, производится при остановке машины, широкое применение находят ПТМ непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Такие машины называют по-разному: транспортирующими машинами, непрерывным транспортом, специальными видами транспорта.

Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии один от другого вагонетках, ковшах и других емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом грузовое и порожняковое движения грузонесущего элемента машины происходят одновременно.

Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента транспортирующие машины имеют высокую производительность, что важно для современных предприятий с большими грузопотоками.

Основное назначение транспортирующих машин — перемещение грузов по заданной трассе. Одновременно с перемещением грузов они могут распределять их по заданным пунктам, складировать, накапливая в заданных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. Иногда процесс транспортирования совмещается с основными технологическими операциями (сушкой, спеканием, охлаждением и т.п.). Особую группу транспортирующих установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы, желоба и т. п.

Высокопроизводительная работа современного предприятия невозможна без правильно организованных и надежно работающих средств промышленного транспорта. Например, на машиностроительном заводе получают и распределяют по цехам сотни тонн металла, топлива, полуфабрикатов и готовых изделий смежных производств и отправляют из цехов готовую продукцию и отходы производства. К доменным печам металлургического комбината ежедневно подают тысячи тонн агломерата, флюсов, кокса, а от печей отвозят в другие цеха и на склады готовый металл. Из угольной шахты, карьеров открытых разработок ежедневно транспортируют тысячи тонн добытого угля и вскрышной породы.

Подобного рода перемещения грузов на предприятиях выполняются средствами промышленного транспорта. Промышленный транспорт разделяют на внешний, внутренний (внутризаводской) и технологический. Внешний транспорт предназначен для доставки извне на предприятие сырья, топлива, полуфабрикатов, готовых изделий смежных производств и вывоза с предприятия готовой продукции и отходов. Эти операции выполняются средствами железнодорожного, автомобильного, реже водного транспорта.

При характерном для современных условий расположении перерабатывающих и энергетических предприятий вблизи источников сырья (до 10 … 20 км ) и больших грузопотоках (5…25 млн. т/ год, или 1250…6000 т/ч) для внешнего транспортирования успешно используют конвейеры. Конвейерный транспорт в этих условиях более экономичен, чем железнодорожный или автомобильный.

Внутренний (внутризаводской) транспорт включает межцеховый и внутрицеховый транспорт. Межцеховый транспорт предназначен для распределения поступающих грузов по предприятию и между цехами (например, между заготовительными и обрабатывающими, механическими и сборочными) и складами. Внутрицеховый служит для передачи грузов внутри цехов между отделениями, внутренними складами, отдельными агрегатами автоматических линий и рабочими местами по технологическому процессу производства, для межоперационного перемещения грузов-изделий при поточном методе производства. Операции внутрицехового транспортирования на современных предприятиях выполняются преимущественно конвейерами различного типа и только на отдельных предприятиях серийного производства с небольшими грузопотоками применяют тележки и грузоподъемные краны.

Технологический транспорт применяется там, где требуется специализированный подвижной состав для перевозки между технологическими агрегатами грузов с особыми свойствами: жидкого чугуна из доменного цеха в сталеплавильный, горячих слитков из сталеплавильного цеха в прокатный, горячего кокса от коксовых батарей на склад и т.п.

На современном предприятии транспортные и технологические линии взаимосвязаны и представляют собой единую производственно-транспортную систему, элементом которой является транспортно-грузовая подсистема. Правильная организация и бесперебойная работа промышленного транспорта являются таким же обязательным условием успешной работы предприятия, как и рациональная организация производственных процессов.

Факторами, определяющими область эффективного применения непрерывного транспорта, являются: характеристика грузов, величина грузопотоков, дальность транспортирования и др. На основе анализа большого разнообразия конструкций транспортирующих машин, применяемых и проектируемых в отечественной и зарубежной практике, описанных в различных литературных источниках, разработана общая классификация непрерывного транспорта по конструктивным и технологическим признакам (табл.5.1.).

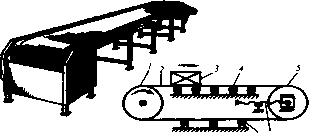

Рис.5.1. Схема ленточного конвейера

К основным видам непрерывного транспорта относятся конвейерный и трубопроводный, канатные и монорельсовые дороги..

Конвейерный транспорт обладает рядом достоинств и прежде всего высокой производительностью, меньшей по сравнению с автомобильным и железнодорожным транспортом трудоемкостью, возможностью полной автоматизации управления работой. В том или ином виде конвейерные системы применяются

Транспортирующие машины и механизмы

Транспортирующие машины и механизмы предназначены для горизонтального и слабонаклонного перемещения на большие расстояния штучных и сыпучих грузов и выполнения погрузочно-разгрузочных работ.

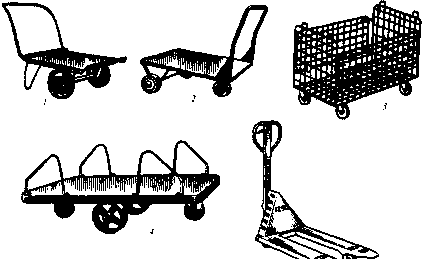

По принципу действия транспортирующие машины подразделяются на механизмы непрерывного действия (конвейеры) и механизмы периодического действия (электрические и карбюраторные тележки, тележки без двигателя, а также гравитационные устройства).

В торговле применяют конвейеры преимущественно трех типов: ленточные, пластинчатые и роликовые. Каждый из этих типов конвейеров выпускается стационарным и передвижным.

Стационарный ленточный конвейер (KЛ-1 и др.) состоит из следующих узлов :

• приводного 1 и натяжного 5 барабанов;

• замкнутой бесконечной резиновой ленты 2 шириной 400, 500 или 650. мм, охватывающей приводной и натяжной барабаны и являющейся одновременно тяговым и грузонесущим устройством;

• верхних опорных роликов 4, поддерживающих ленту и груз 3;

• нижних опорных роликов 7, поддерживающих нижнюю ветвь ленты;

• натяжного механизма 6, создающего натяжение ленты;

• электропривода, электроприборов (автоматического выключателя, кнопочного поста, магнитного пускателя и др.), обеспечивающих движение ленты в обоих направлениях.

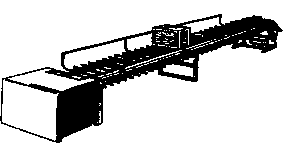

Конвейеры пластинчатые (КП-55 и др.) в отличие от ленточных имеют грузонесущее устройство в виде трубчатого настила шириной 500 мм, закрепленного на двух бесконечных цепях. С помощью электропривода цепи движутся параллельно друг другу, огибая приводной и натяжной барабаны. К каждой седьмой трубе нас-

Конвейер пластинчатый КП-55

тила прикреплена упорная пластина, предохраняющая грузы от соскальзывания при наклонном положении конвейера. Конвейер снабжен приемной площадкой, на которую грузы поступают с настила. По сравнению с ленточными пластинчатые конвейеры применяют для более тяжелых грузов. Общая масса одновременно находящихся на них грузов не должна превышать 420 кг. Конвейеры могут работать при наклоне до 45°. Выпускают конвейеры длиной от 4 до 40 м.

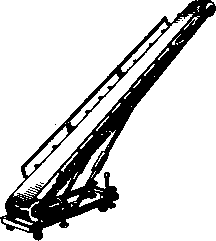

Конвейеры ленточные передвижные (КНЛП-5 и др.) сходны со стационарными конвейерами. Отличие состоит в том, что в передвижных конвейерах резинотканевая лента вместе с барабанами и опорными роликами собрана на подъемной стреле. Стрела укреплена шарнирно на четырехколесной тележке (с двумя поворотными колесами). Наклон стрелы регулируют в пределах до 37° с помощью специального механизма. В рабочем положении конвейер закрепляют на месте эксплуатации с помощью четырех винтовых упоров. Передвижные ленточные конвейеры выпускают длиной от 5 до 20 м с лентой шириной 400, 500 и 650 мм. Конвейер ленточный передвижной КНЛП-5

Скорость движения ленты, м/с

Мощность электродвигателя, кВт

Габаритные размеры, мм

Складывающийся передвижной ленточный конвейер КНПС-4 предназначен для перемещения грузов, упакованных в тару, при погру-зочно-разгрузочных работах в торговых организациях и на складах.

Конвейер состоит из тележки, складывающейся стрелы с приводным и натяжным барабанами, электропривода и ручного гидравлического насоса.

Сварная рама тележки опирается на три колеса: два неповоротных и одно рояльного типа. Для устойчивости конвейера во время работы выставляются аутригеры.

Стрела конвейера шарнирно укреплена на одном конце тележки и может быть установлена при помощи двух гидравлических цилиндров под любым углом к горизонтали в пределах от 12 до 37°. Угол наклона стрелы изменяют с помощью ручного гидравлического насоса. Стрела опускается нажатием кнопки спускового клапана насоса. В средней части стрелы имеется шарнир, позволяющий складывать ее части во время транспортирования или хранения конвейера после окончания работы.

Перед началом работы верхнюю часть стрелы конвейера устанавливают в рабочем положении и обе половины стрелы скрепляют винтами и специальными гайками.

Конвейером управляют с кнопочных станций, находящихся с правой и левой его сторон. На ленте через каждые 2 м укреплены упоры, препятствующие скольжению груза при больших углах наклона

Техническая характеристика конвейера КНПС-4

Производительность, т/ч. 50

Общая масса единичных грузов, находящихся

на рабочей ветви конвейера, кг. 120

Ширина ленты, мм. 400

Высота разгрузки груза, мм

число оборотов в минуту. 1410

Расстояние между центрами барабанов, мм. 4000

Габаритные размеры в рабочем положении, мм:

Габаритные размеры в сложенном виде, мм:

На предприятиях торговли активно используются электрические и ручные тележки в качестве машин и механизмов безрельсового

Угол естественного откоса насыпных грузов

Угол естественного откоса насыпных грузов

Угол естественного откоса, град

транспорта. Они предназначены для горизонтального и слабонаклонного транспортирования упакованных грузов в складских помещениях торговых предприятий.

Тележки электрические (электрокары) ЭТ-550М; ЭТ-1040; ЭТ-2040; ЭК-2Б и др. служат для перемещения тарных и штучных грузов на расстояние до 1000 м в помещениях складов, крупных магазинов и на открытых площадках с твердым покрытием. В торговле наиболее распространены электротележки грузоподъемностью 1 и 2 т со скоростью передвижения от 10 до 20 км/ч.

Тележка электрическая с неподвижной грузовой платформой ЭТ-2040

Электротележка состоит из корпуса (шасси), двух передних управляемых колес, двух задних ведущих колес, электропривода, аккумуляторной батареи, рулевого управления, тормозов и электроприборов. Электротележки типа ЭТ имеют сиденья для водителя и грузчика

или сопровождающего работника и рулевое управление автомобильного типа. В электротележках типа ЭК предусмотрены подножка для водителя и рычажное рулевое управление.

Для определения производительности погрузочно-разгрузочных и штабелирующих машин подсчитывают их фактическую среднюю производительность за расчетный период, исходя из средних нагрузок, средних расстояний перемещения грузов и средних скоростей движения машин.

Платформенная электротележка ЭТ-2047. А

Платформенная электротележка ЭТ-2047. А

Техническая характеристика электротележки ЭТ-2047А

Максимальная скорость, км/ч:

Минимальный радиус поворота, мм. 3300

Ширина рабочего проезда при повороте на 90°

в пересекающих проездах, мм. 2800

Габаритные размеры, мм:

высота с кабиной. 1600

высота без кабины. 1980

Тележки ручные с подъемными вилами ТГВ-1250М и др. применяют для погрузки, разгрузки, перемещения и штабелирования грузов, уложенных на поддоны и в тару-оборудование на стоечных опорах.

Тележка состоит из корпуса, двух вил, двух передних поворотных и двух задних неповоротных колес и подъемного механизма с рукояткой. Рукоятка служит для управления подъемным механизмом и движением тележки. Тележку с опущенными вилами подводят под тару-оборудование или поддон и делают несколько качений (не более 10) рукояткой тележки. Подъемное устройство приподнимает раму с вилами, а вместе с ней и груз. После остановки тележки на месте разгрузки нажимают на рычаг выключения подъемного механизма, установленный на рукоятке. При этом рама с вилами плавно опускается до крайнего нижнего положения, при котором тележку свободно выкатывают из-под тары-оборудования или поддона.

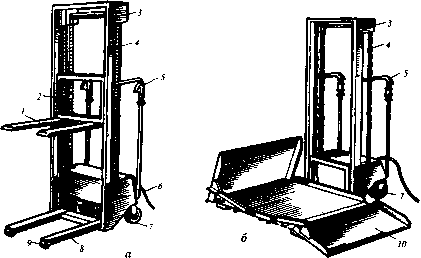

Разгрузочные передвижные устройства УРП-1500, УРП-1500М и др. предназначены для погрузки и выгрузки тары-оборудования из кузова автомобиля без грузоподъемного борта, ее перемещения на небольшие расстояния и штабелирования.

Передвижное разгрузочное устройство состоит из корпуса 3 с поручнями 5 для перемещения вручную, двух поворотных 7 и двух неповоротных 9 колес, электропривода, подключаемого к трехфазной электросети, электроприборов и грузоподъемного механизма с вилочным захватом 1 или съемной площадкой 10.

11 Транспортные и транспортирующие машины

Перемещение строительных грузов осуществляют при помощи транспортных и транспортирующих машин.

6.1 Транспортные машины

Рекомендуемые файлы

К строительным транспортным машинам относят машины и оборудование, предназначенные для перевозки различных штучных, сыпучих, кусковых и жидких материалов и грузов. Перевозка строительных грузов осуществляется транспортом на различные расстояния. К транспортным строительным машинам относятся: грузовые автомобили, тракторы, прицепы и полуприцепы.

Грузовые автомобили характеризуются значительными скоростями движения, хорошей маневренностью, пригодностью для преодоления сравнительно крутых уклонов и небольшим радиусом поворота. Различают автомобили – бортовые, самосвалы, тягачи и специализированные (цементовозы, автобетоносмесители, автобетоновозы и т. д.). Базой этих автомобилей является автомобильное шасси той или иной марки автомобиля. Автомобиль состоит из шасси и кузова. Шасси включает двигатель, силовую передачу, ходовую часть и устройства для управления (рулевая система и тормоза). Грузовые автомобили различаются:

1 по грузоподъемности;

2 по числу осей (двух- и трехосные);

3 по числу ведущих мостов (осей) – нормальной проходимости (ведущий один задний мост), повышенной проходимости (ведущие два моста: задний и передний или два задних и один передний).

На автомобилях применяют двигатели внутреннего сгорания – дизельные и карбюраторные мощностью 51…662 кВт.

Бортовые автомобили используют для перевозки штучных, кусковых и сыпучих сухих грузов. Кузов бортового автомобиля состоит из платформы, заднего борта и откидных боковых бортов. Грузоподъемность бортовых автомобилей 0,8…14 тонн. Разновидностью бортового автомобиля является седельный тягач, на который опирается полуприцеп, что увеличивает сцепную массу автомобиля и дает возможность более полно использовать тяговое усилие его двигателя.

Самосвалы предназначены для перевозки грузов, допускающих их быструю выгрузку без порчи самотеком при наклоне кузова (грунт, щебень, гравий, песок и т. д.). Различают самосвалы с задней и боковыми выгрузками. Наклон кузова самосвала назад или набок осуществляется гидроцилиндрами. Некоторые автосамосвалы могут работать с самосвальными прицепами. Грузоподъемность самосвалов составляет 2,25…220 тонн.

Тягачи с седельным устройством в сцепе с бортовыми полуприцепами используют для перевозки различных грузов. Применение таких полуприцепов позволяет лучше использовать мощность двигателя, увеличить грузоподъемность автомобиля и его производительность.

Тягачи с пригрузом балластом используют для буксировки многоколесных прицепов-тяжеловозов (трейлеров) грузоподъемностью 20…120 тонн, на которых перевозят тяжеловесные, крупногабаритные грузы и тяжелые строительные машины.

Тракторы используют для перемещения на небольшие расстояния различных тяжеловесных грузов, для работы с бортовыми самозагружающимися прицепами и прицепными землеройными машинами. На тракторах также монтируют навесное строительное оборудование: бульдозеры, корчеватели, краны и т. д. Основные части трактора: двигатель, рама, силовая передача, ходовая часть и механизмы управления. Тракторы могут быть на гусеничном или колесном ходу.

Пневмоколесные тракторы по сравнению с гусеничными имеют более высокие скорости (до 40 км/ч), хорошую маневренность, повышенную мягкость хода и меньше утомляют водителя. Основной их недостаток заключается в довольно высоком удельном давлении на грунт (0,2…0,4МПа), что снижает их проходимость по грунтовым дорогам.

Гусеничные тракторы вследствие значительного веса имеют большую силу сцепления гусениц с грунтом и поэтому развивают большое тяговое усилие и обладают большой проходимостью. Однако скорость их перемещения значительно меньше, чем у колесных тракторов (до 12 км/ч).

Прицепы и полуприцепы в сцепе с автомобилями и тракторами широко применяют в строительстве для перевозки различных грузов и материалов, что значительно повышает производительность транспортных машин.

Прицеп соединяет с тягачом дышло и сцепной крюк, полуприцеп – седельное устройство. Прицепы и полуприцепы бывают общего и специального назначения. К прицепам и полуприцепам общего назначения относят прицепы с бортовой платформой, автомобильные и тракторные прицепы-самосвалы, полуприцепы, роспуски, полуприцепы-цистерны, полуприцепы и прицепы-платформы, тяжеловозы (трейлеры).

6.2 Транспортирующие машины

Транспортирующие машины (машины непрерывного транспорта или конвейеры) – это машины, способные перемещать материалы равномерно и непрерывно в течение необходимого времени.

По принципу действия конвейеры разделяют на перемещающие материал, находящийся на его движущемся рабочем органе, и перемещающие материал под механическим воздействием на него рабочего органа. Рабочим органом конвейеров являются лента, пластина, ковш, скребок, шнек, ролики.

По конструкции рабочего органа конвейеры делятся на ленточные, цепные (пластинчатые и скребковые), винтовые (шнеки), вибрационные и ковшовые (элеваторы) и роликовые.

Ленточные конвейеры предназначены для перемещения сыпучих и однотипных штучных грузов по горизонтали и под небольшим уклоном. Рабочий орган – резинотканевые, резинотросовые или металлические ленты. Некоторые типы резинотканевых лент снабжены боковыми бортами для предотвращения просыпания сыпучих материалов с боков ленты. Ленточные конвейеры могут быть передвижными или стационарными.

Основной производственный показатель ленточного конвейера – это его производительность П. Она зависит от ширины ленты и скорости ее движения и определяется по формуле

где П— производительность ленточного конвейера, т /ч;

v – скорость движения ленты, м/с;

F=0,11 В 2 – при желобчатой ленте;

γ – плотность материала.

Цепные конвейеры применяют при транспортировании крупнокусковых, абразивных и горячих материалов, а также крупных штучных грузов по горизонтали и под небольшим углом наклона или по извилистой в плане траектории. Тяговым органом у цепных конвейеров являются две параллельно расположенные бесконечные цепи, к которым присоединены пластины или скребки. К цепным относятся пластинчатые и скребковые конвейеры.

Пластинчатые конвейеры применяют в качестве основного транспортирующего устройства для перемещения тяжелых крупнокусковых материалов и штучных грузов, а также в качестве питателя для подачи крупнокускового материала к дробилкам. Кроме того, их применяют для перемещения кусковых и сыпучих грузов на короткие расстояния и под большим углом наклона. Транспортирующий орган состоит из отдельных металлических или деревянных пластин, прикрепленным к двум крупнозвеньевым цепям. Цепи огибают приводной и натяжной барабаны и в пролете опираются своими роликами на гладкие направляющие станины. Производительность пластинчатых конвейеров определяется по той же формуле, что и ленточных.

Скребковые конвейеры применяют для перемещения кусковых и сыпучих грузов на короткие расстояния и под большим углом наклона, а также в качестве питателей в различных установках. Они конструктивно просты и удобны для загрузки и разгрузки материалов, но требуют большого расхода энергии и быстро изнашиваются. В качестве тяговых цепей этих конвейеров применяют втулочно-роликовые или специальные цепи. Желоба скребковых конвейеров изготовляют из стальных листов толщиной 3…6мм, шириной 400…800мм. Производительность П скребкового конвейера рассчитывается по формуле

где Yед – объем материала, переносимого одним скребком;

kв – коэффициент использования времени смены;

l – шаг установки скребков.

где D – диаметр винта, м;

t – шаг винтовой линии, м;

γ – плотность транспортируемого материала;

ψ – коэффициент заполнения желоба, выбираемый в зависимости от транспортируемого материала.

Ковшовые конвейеры (элеваторы) применяют для перемещения сыпучих материалов вертикально вверх или под большим углом уклона. Транспортирующим органом этих конвейеров служат ковши, прикрепленные к тяговым цепям. Если элеватор предназначен для горячих или пылевидных материалов, его закрывают кожухом, предотвращающим остывание или распыление груза. Ковши элеваторов имеют различную форму в зависимости от рода транспортируемого материала и принятого способа загрузки. Производительность элеватора П определяется по формуле

где v – скорость движения рабочего органа;

ψ – коэффициент наполнения ковша;

γ – плотность транспортируемого материала;

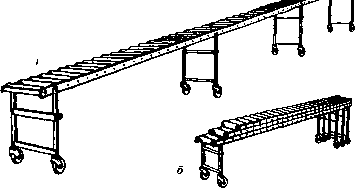

Роликовые конвейеры предназначены для перемещения штучных грузов, имеющих, как минимум, одну плоскую поверхность, на которой они могут сохранять устойчивое положение. Рабочий орган такого конвейера – цилиндрические свободно вращающиеся ролики близко расположенные друг к другу. Ролики вращаются под действием массы расположенного на них груза, позволяя ему свободно перемещаться по горизонтали или наклонной плоскости вверх. Производительность роликовых конвейеров П рассчитывается по формуле

где Uтр – линейная скорость перемещения груза;

l – шаг размещения отдельных мест груза;

kв – коэффициент использования времени смены.

Машины непрерывного транспорта

Классификация и основные виды транспортирующих машин

Транспортирующие машины различаются:

по способу передачи перемещаемому грузу движущей силы:

действующие при помощи механического привода;

самотечные устройства, в которых груз перемещается под действием собственной силы тяжести;

устройства пневматического и гидравлического транспорта, в которых движущей силой является поток воздуха или струя воды

по характеру приложения движущей силы и конструкции: с тяговым элементом (лентой, цепью, канатом); без тягового элемента

по роду перемещаемых грузов: для насыпных и для штучных грузов

по направлению и трассе перемещения грузов:

вертикально замкнутые, которые располагаются в вертикальной плоскости и перемещают грузы по трассе, состоящей из одного или нескольких прямолинейных отрезков;

горизонтально замкнутые, которые располагаются в одной горизонтальной плоскости на одном горизонтальном уровне по замкнутой трассе;

пространственные, которые располагаются в пространстве и перемещают грузы по сложной пространственной трассе с горизонтальными, наклонными и вертикальными участками

По характеру движения грузонесущего (рабочего) элемента различают конвейеры с непрерывным движением; с периодическим (пульсирующим) движением (поступательное, возвратно-поступательное, вращательное, колебательное)

Способы перемещения грузов

На непрерывно движущемся несущем элементе в виде сплошной ленты или настила (ленточные, пластинчатые, цепенесущие конвейеры);

В непрерывно движущихся рабочих элементах в виде ковшей, коробов, подвесок, тележек (ковшовые, подвесные, тележечные, люлечные конвейеры, эскалаторы, элеваторы);

Волочением по неподвижному желобу или трубе непрерывно движущимися скребками (скребковые конвейеры);

Волочением (проталкиванием) по неподвижному желобу вращающимися винтовыми лопастями (винтовые конвейеры);

Пересыпанием и продольным перемещением во вращающейся трубе – гладкой или с винтовыми лопастями (транспортные трубы);

Скольжением под действием сил инерции или перемещением микробросками по колеблющемуся желобу или трубе (качающиеся инерционные и вибрационные конвейеры);

На колесах или на тележках по путям, уложенным на полу помещения вне конструкции конвейера (грузоведущие конвейеры);

Поступательный перенос на отдельные фиксированные участки по длине (шагающие конвейеры);

В закрытой трубе непрерывным потоком во взвешенном состоянии в струе движущегося воздуха или отдельными порциями под действием струи воздуха (установки пневматического транспорта, пневмопочта, пневмоконтейнеры);

В желобе или трубе под действием струи воды (установки гидравлического транспорта);

Перемещением ферромагнитных грузов в трубе или желобе под действием бегущего магнитного поля (соленоидные конвейеры)

Характеристика производственных, температурных и климатических условий окружающей среды

При проектировании и эксплуатации машин непрерывного транспорта необходимо учитывать производственные, температурные и климатические условия окружающей среды. Окружающая среда характеризуется составом и массовой концентрацией пыли, влажностью воздуха, насыщением его парами химических веществ, газами, вредно действующими на детали конвейера; температурой (климатическими условиями); пожаро — и взрывоопасностью

Исполнения конвейеров для районов с климатом:

У – умеренным;

ХЛ – холодным;

ТВ – влажным тропическим;

ТС – сухим тропическим;

Т – сухим и влажным тропическим;

О – общеклиматическое исполнение (на суше).

Если конвейер располагается в нескольких помещениях с различными производственными и температурными условиями, то в качестве расчетной базы применяют наихудшие условия эксплуатации

Характеристика транспортируемых грузов

Насыпные грузы – это массовые навалочные кусковые, зернистые, порошкообразные и пылевидные материалы, хранимые и перемещаемые навалом (руда, уголь, торф, щебень, зерно, песок, цемент)

Свойства насыпных грузов: кусковатость (размер и форма частиц); плотность; влажность; угол естественного откоса; подвижность частиц; абразивность; крепость; коррозионность; липкость; ядовитость; взрывоопасность; способность самовозгораться, слеживаться, смерзаться

Кусковатость (гранулометрический состав) – это количественное распределение частиц груза по крупности

Насыпной груз подразделяется на следующие группы:

пылевидный (цемент) до 0,05 мм

порошкообразный (мелкий песок) 0,05–0,49 мм

зернистый (зерно) 0,5–9 мм

мелкокусковой (щебень) 10–60 мм

среднекусковой (уголь) 61–199 мм

крупнокусковой (руда) 200–500 мм

особо крупнокусковой (камни, валуны) более 500 мм

Плотность груза – это отношение его массы к занимаемому объему

Распределение насыпных грузов по плотности

| Группы грузов | Плотность ρ, т/м 3 |

| Легкие (торф, кокс, мука, древесные опилки) | До 0,6 |

| Средние (зерно, каменный уголь, шлак) | 0,6 – 1,6 |

| Тяжелые (порода, гравий, щебень, песок) | 1,6 – 2,0 |

| Особо тяжелые (руда, камень) | 2,0 – 4,0 |

Влажность насыпного груза ωв (%) – это отношение массы содержащейся в грузе воды к массе высушенного груза:

ωв = (mв – mс) 100 / mс,

где mв и mв – массы порций влажного и просушенного грузов

Угол естественного откоса груза φ0 – угол между образующей конуса из свободно насыпанного груза и горизонтальной плоскостью

Различают углы естественного откоса груза в покое φ0 и в движении φ, φ ≈ 0,35φ0

Подвижностью частиц груза определяется площадь сечения груза на движущейся опорной плоскости (лента или настил конвейера)

Группы подвижности частиц грузов

| Подвижность частиц груза | Насыпные грузы | Угол естественного откоса груза в покое φ0, град | Расчетный угол естественного откоса груза в движении φ, град |

| Легкая | Апатит, сухой песок, сухая галька, пылеуголь | 30 – 35 | 10 |

| Средняя | Влажный песок, формовочная земля, каменный уголь, камень, щебень, торф | 40 – 45 | 15 |

| Малая | Сырая глина, гашеная известь | 50 – 56 | 20 |

Абразивность – это свойство частиц насыпного груза изнашивать со-прикасающиеся с ним во время движения рабочие поверхности. По степени абразивности насыпные грузы делятся на группы:

А – неабразивные;

В – малоабразивные;

С – средней абразивности;

D – высокой абразивности

Крепость (крепкость) груза характеризуется коэффициентом крепости:

kкр = σсж / 10,

где σсж – предел прочности образца груза при сжатии (МПа)

Слеживаемость – способность насыпного груза (глина, соль, цемент) терять подвижность при длительном хранении

Липкость – способность насыпного груза (глина, мел) прилипать к твердым телам во влажном состоянии

Конвейерные ленты

Резинотканевая лента

Преимущества резинотканевой ленты: универсальность выполнения стыкового соединения; повышенная стойкость к продольным порывам; эластичность и высокая амортизационная способность при динамических нагрузках. Недостатки резинотканевой ленты: большое относительное удлинение (до 4%); увеличенные диаметры барабанов при большом числе прокладок

Резинотросовая лента

Преимущества резинотросовой ленты: высокая прочность; малое относительное удлинение при рабочих нагрузках (до 0,25%); повышенный срок службы. Недостатки резинотросовой ленты: большая масса; сложность выполнения стыкового соединения; склонность к продольным порывам и перегибам в вертикальной плоскости

Ленты серии WINPIPE — бесшовные резинотканевые ленты с гладкой и рифленой рабочей поверхностью, которые имеют абсолютно одинаковую толщину и прочность во всех частях ленты, исключительно прямолинейный пробег; улучшенную гибкость, которая позволяет использовать шкивы с меньшим диаметром. Бесшовные ленты выпускаются кольцами, длинной до 24 м, шириной до 2200 мм, прочность лент до 1250 Н/мм. Ленты серии WINPIPE применяются на конвейерных весах, магнитных сепараторах, ленточных питателях, дозаторах и другом оборудовании

Перфорированные ленты

Ленты-сито (перфорированные ленты) используются для обезвоживания сыпучих материалов, для пескоструйных и дробеструйных установок; усилены поперечными ребрами жесткости; изготавливаются из резины и полихлорвинила в открытом и в закольцованном исполнении

Металлические конвейерные ленты

Металлические конвейерные ленты выполняются сплошными стальными и проволочными (сетчатыми)

Стальные ленты изготавливают из углеродистой стали 65Г и 85Г и из коррозионностойкой стали и разделяют на: цельнокатанные шириной 400–1200 мм; продольно-стыкованные, соединенные из нескольких отдельных узких лент сваркой

Толщина стальных лент составляет 0,8–1,0 мм, прочность на разрыв 900 МПа. Стальную ленту из углеродистой стали применяют для транспортирования горячих грузов t = 120 ºС при неравномерном и до 500 ºС при равномерном нагреве в печи. Конвейеры со стальной лентой применяют на предприятиях пищевой промышленности; при производстве бетонных плит, листов пластмассы, в моечных, сушильных и холодильных установках; гладкая поверхность стальной ленты позволяет транспортировать на ней липкие и горячие грузы; концы стальной ленты соединяют внахлестку заклепками или сваркой. Стальная лента на 30% легче и почти в 5 раз дешевле прорезиненной (при равной ширине и прочности)

Сетчатые (проволочные) ленты применяются для транспортирования штучных и кусковых грузов через закалочные, нагревательные, обжиговые и сушильные печи; для выпечки хлебных и кондитерских изделий; в моечных, обезвоживающих, охладительных, сортировочных установках; в камерах шоковой заморозки продуктов; при производстве стеклянных и керамических изделий.

Сетчатые ленты выполняются плоскими без бортов и с бортами высотой 90–100 мм, собираются из отдельных проволочных элементов (звеньев), обладают высокой прочностью, малым удлинением, равной прочностью, как в стыках, так и в любом другом сечении и могут огибать барабаны малого диаметра. Металлические конвейерные сетки находят широкое применение в современной промышленности, широкий диапазон температур от –60°С до +1200°С и различные варианты конструкции позволяют использовать конвейерные сетки в тех условиях, когда другие материалы не работают

Полимерные конвейерные ленты имеют рельефную рабочую поверхность и предназначены для использования на наклонных транспортерах, так как имеют низкий коэффициент скольжения, основная область применения – конвейеры для упаковки, транспортирования грузов с неровной (необработанной) поверхностью и органических продуктов россыпью. Подбор материала ленты осуществляется в зависимости от области применения: полипропилен, полиэтилен, ацетат, нейлон

Различные добавки в состав полимеров позволяют подобрать ленту, которая будет соответствовать требуемым условиям эксплуатации: устойчивость к высоким (+150 °С) или низким (–70 °С) температурам, влажности, абразивности или возможности порезов; устойчивость к минеральным маслам и жирам, химическая устойчивость, антистатичность.

Полимерные конвейерные ленты применяются в различных областях промышленности: пищевой, текстильной, деревообрабатывающей, аэрокосмической, нефтехимической, в машиностроении

Преимуществами полимерных лент являются высокое качество, обеспечивающееся использованием высокотехнологичных материалов, которым могут быть заданы нужные свойства; экологически чистое сырье; широкий температурный диапазон (от –73 до +150 °С); удобство и легкость очистки

Модульные полимерные ленты применяются для транспортирования конвейерами продуктов пищевой, легкой, деревообрабатывающей, текстильной промышленности, полиграфического производства, упаковки и в кондитерской промышленности.

Модульные ленты выполняются из термопластичных пластмассовых модулей, которые соединены между собой прочными пластмассовыми стержнями, цельная конструкция из пластмассы обеспечивает долгий срок службы, кирпичное соединение создает возможность для сборки различной ширины и обеспечивает высокую боковую и диагональную прочность и жесткость

При использовании модульных лент имеется возможность изменения длины ленты добавлением или удалением модулей при ее постепенном вытягивании, наращивании или сокращении длины самого конвейера.

Преимуществами модульных полимерных лент являются большое количество и разнообразие их типов; широкий диапазон рабочих темпера-тур (от –70°С до +190°С); удобство монтажа и демонтажа; ремонтнопригодность; большой диапазон варьирования площади контакта продукта с лентой (от 10% до 90%); возможность обработки моющими горячими и активными растворами; допуск к контакту с пищевыми продуктами (нетоксичны); устойчивость к химическим веществам