Транспортирующие машины классификация назначение устройство

Транспортирующие машины классификация назначение устройство

ГЛАВА 5. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ

5.1. Назначение, область применения и классификация транспортирующих

машин

В современных транспортно-грузовых комплексах наряду с подъемно-транспортными машинами циклического действия, перемещающими груз отдельными порциями, погрузка и разгрузка которых, как правило, производится при остановке машины, широкое применение находят ПТМ непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Такие машины называют по-разному: транспортирующими машинами, непрерывным транспортом, специальными видами транспорта.

Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии один от другого вагонетках, ковшах и других емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом грузовое и порожняковое движения грузонесущего элемента машины происходят одновременно.

Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента транспортирующие машины имеют высокую производительность, что важно для современных предприятий с большими грузопотоками.

Основное назначение транспортирующих машин — перемещение грузов по заданной трассе. Одновременно с перемещением грузов они могут распределять их по заданным пунктам, складировать, накапливая в заданных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. Иногда процесс транспортирования совмещается с основными технологическими операциями (сушкой, спеканием, охлаждением и т.п.). Особую группу транспортирующих установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы, желоба и т. п.

Высокопроизводительная работа современного предприятия невозможна без правильно организованных и надежно работающих средств промышленного транспорта. Например, на машиностроительном заводе получают и распределяют по цехам сотни тонн металла, топлива, полуфабрикатов и готовых изделий смежных производств и отправляют из цехов готовую продукцию и отходы производства. К доменным печам металлургического комбината ежедневно подают тысячи тонн агломерата, флюсов, кокса, а от печей отвозят в другие цеха и на склады готовый металл. Из угольной шахты, карьеров открытых разработок ежедневно транспортируют тысячи тонн добытого угля и вскрышной породы.

Подобного рода перемещения грузов на предприятиях выполняются средствами промышленного транспорта. Промышленный транспорт разделяют на внешний, внутренний (внутризаводской) и технологический. Внешний транспорт предназначен для доставки извне на предприятие сырья, топлива, полуфабрикатов, готовых изделий смежных производств и вывоза с предприятия готовой продукции и отходов. Эти операции выполняются средствами железнодорожного, автомобильного, реже водного транспорта.

При характерном для современных условий расположении перерабатывающих и энергетических предприятий вблизи источников сырья (до 10 … 20 км ) и больших грузопотоках (5…25 млн. т/ год, или 1250…6000 т/ч) для внешнего транспортирования успешно используют конвейеры. Конвейерный транспорт в этих условиях более экономичен, чем железнодорожный или автомобильный.

Внутренний (внутризаводской) транспорт включает межцеховый и внутрицеховый транспорт. Межцеховый транспорт предназначен для распределения поступающих грузов по предприятию и между цехами (например, между заготовительными и обрабатывающими, механическими и сборочными) и складами. Внутрицеховый служит для передачи грузов внутри цехов между отделениями, внутренними складами, отдельными агрегатами автоматических линий и рабочими местами по технологическому процессу производства, для межоперационного перемещения грузов-изделий при поточном методе производства. Операции внутрицехового транспортирования на современных предприятиях выполняются преимущественно конвейерами различного типа и только на отдельных предприятиях серийного производства с небольшими грузопотоками применяют тележки и грузоподъемные краны.

Технологический транспорт применяется там, где требуется специализированный подвижной состав для перевозки между технологическими агрегатами грузов с особыми свойствами: жидкого чугуна из доменного цеха в сталеплавильный, горячих слитков из сталеплавильного цеха в прокатный, горячего кокса от коксовых батарей на склад и т.п.

На современном предприятии транспортные и технологические линии взаимосвязаны и представляют собой единую производственно-транспортную систему, элементом которой является транспортно-грузовая подсистема. Правильная организация и бесперебойная работа промышленного транспорта являются таким же обязательным условием успешной работы предприятия, как и рациональная организация производственных процессов.

Факторами, определяющими область эффективного применения непрерывного транспорта, являются: характеристика грузов, величина грузопотоков, дальность транспортирования и др. На основе анализа большого разнообразия конструкций транспортирующих машин, применяемых и проектируемых в отечественной и зарубежной практике, описанных в различных литературных источниках, разработана общая классификация непрерывного транспорта по конструктивным и технологическим признакам (табл.5.1.).

Рис.5.1. Схема ленточного конвейера

К основным видам непрерывного транспорта относятся конвейерный и трубопроводный, канатные и монорельсовые дороги..

Конвейерный транспорт обладает рядом достоинств и прежде всего высокой производительностью, меньшей по сравнению с автомобильным и железнодорожным транспортом трудоемкостью, возможностью полной автоматизации управления работой. В том или ином виде конвейерные системы применяются

Транспортирующие машины. Назначение и классификация.

Современные тенденции в развитии машин непрерывного транспорта.

На современных отечественных и зарубежных предприятиях различных отраслей промышленности для комплексной механизации и автоматизации транспортных, погрузочно-разгрузочных и складских операций широко используют системы из нескольких транспортирующих машин и устройств, работающих совместно с технологическим оборудованием.

Функционирование таких транспортно-технологических систем и комплексов происходит в автоматическом режиме, участие человека заключается в установлении необходимой программы для работы комплекса, в обеспечении настройки приборов управления, контроле их работы, проведении планово-предупредительных ремонтов приборов и оборудования.

Автоматизация производственных процессов с использованием машин непрерывного действия позволяет значительно увеличить экономический эффект за счет обеспечения рациональных режимов работы всех узлов конвейеров, сокращения времени пуска и остановки конвейерной линии, снижения расхода электроэнергии и простоев оборудования.

Для вновь проектируемых и действующих транспортных систем существуют некоторые характерные особенности, определяющие их функциональные параметры:

-высокая экономическая эффективность;

-необходимая пропускная способность;

-высококачественный уровень перемещения грузов;

-безопасные условия реализации производственных процессов;

-надежность используемых технических средств.

В каждой системе определенной сложности можно выделить в виде соответствующих подсистем технологические транспортные элементы, которые включают в себя разнообразные линии технологических маршрутов, т. е. линии связи между технологическими звеньями: участки перемещения грузов, аккумулирующие и перегрузочные бункеры, дробильные комплексы, подъёмные установки. Таким образом, путь доставки грузов представляет собой цепь взаимосвязанных транспортных процессов (элементарных грузопотоков) реализуемых поэтапно.

Интенсивность грузопотоков является определяющим фактором для достижения заданной производительности транспортно-технологического комплекса в целом. Анализ количественных и качественных характеристик грузопотоков показывает определенные закономерности их формирования. На основе анализа грузопотоков и операций формируются основные эксплуатационные требования к техническим средствам, выстраивается структурная схема технологии транспортных и погрузочно-разгрузочных работ.

Основными критериями, определяющими выбор средств механизации, являются:

-выполнение правил и норм техники безопасности и охраны труда;

-минимальная стоимость выполняемых работ;

-увеличение производительности труда.

Ритмичность и качество выполняемых транспортных услуг определяют стабильность и эффективность функционирования предприятия в целом. Современные компании, специализирующиеся на выпуске конвейеров и конвейерных систем, при проектировании учитывают рельеф местности и требования заказчика и снабжают такие системы устройствами непрерывного электронного слежения, которые автоматически передают на управляющие устройства команды об операционных отклонениях в работе системы и обеспечивают ее немедленную остановку в случае неполадки.

Пуск системы конвейеров производят в последовательности, обратной движению груза: первым запускают последний конвейер системы, затем автоматически включается расположенный перед ним конвейер и последним – первый конвейер системы, чтобы обеспечить подачу груза без завалов на уже работающую машину. Останавливают систему конвейеров в обратном порядке. С помощью приборов автоматики осуществляется автоматический контроль за работой основных узлов для предотвращения аварийных ситуаций путем отключения всей линии или ее части.

Транспортирующие машины. Назначение и классификация.

В современных транспортно-грузовых комплексах наряду с подъемно-транспортными машинами циклического действия, перемещающими груз отдельными порциями, погрузка и разгрузка которых, как правило, производится при остановке машины, широкое применение находят подъемно-транспорные машины непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Такие машины называют по-разному: транспортирующими машинами, непрерывным транспортом, специальными видами транспорта.

Основное назначение транспортирующих машин — перемещение грузов по заданной трассе. Одновременно с перемещением грузов они могут распределять их по заданным пунктам, складировать, накапливая в заданных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. Иногда процесс транспортирования совмещается с основными технологическими операциями (сушкой, спеканием, охлаждением и т.п.). Особую группу транспортирующих установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы, желоба и т. п.

На современном предприятии транспортные и технологические линии взаимосвязаны и представляют собой единую производственно-транспортную систему, элементом которой является транспортно-грузовая подсистема. Правильная организация и бесперебойная работа промышленного транспорта являются таким же обязательным условием успешной работы предприятия, как и рациональная организация производственных процессов.

Факторами, определяющими область эффективного применения непрерывного транспорта, являются: характеристика грузов, величина грузопотоков, дальность транспортирования и др. На основе анализа большого разнообразия конструкций транспортирующих машин, применяемых и проектируемых в отечественной и зарубежной практике, описанных в различных литературных источниках, разработана общая классификация непрерывного транспорта по конструктивным и технологическим признакам (табл.5.1.).

Классификация транспортирующих машин

Конвейеры на современных предприятиях применяют в качестве:

-высокопроизводительных транспортирующих машин, передающих грузы из одного пункта в другой на участках внутризаводского и в ряде случаев — внешнего транспорта;

-транспортных агрегатов мощных перегрузочных устройств (например, мостовых перегружателей, отвалообразователей и т. п.) и погрузочно-разгрузочных машин;

-машин и передаточных устройств в технологических автоматических линиях изготовления и обработки деталей и сборочных единиц изделий.

Классификация транспортирующих машин

Транспортирующие машины можно разделить на две основные группы:

1 – с тяговым органом (ленточные и цепные конвейеры, элеваторы);

2 – без тягового органа (роликовые, винтовые и инерционные конвейеры; пневматические, гидравлические и гравитационные устройства).

В машинах первой группы тяговый элемент (лента, цепь, канат) одновременно является и несущим элементом, при этом груз размещается либо непосредственно на тяговом элементе, либо на прикрепленных к нему устройствах.

Рассмотрим транспортирующие машины с тяговым органом.

Ленточный конвейер (рис. 1.1, а) состоит из приводного 4 и натяжного 1 барабанов и ленты 2, охватывающей барабаны с натяжением и транспортирующей груз 3. Тяговое усилие от приводного барабана к ленте передается посредством сил трения.

Рис. 1.1. Схемы конвейеров с тяговым органом:

а – ленточного; б – пластинчатого цепного; в – скребкового цепного;

г – ковшового цепного; д – люлечного цепного

Цепной конвейер (рис. 1.1, б – д) состоит из приводной 4 и натяжной 1 звездочек и цепи 6, входящей в зацепление с обеими звездочками. Тяговое усилие от приводной звездочки к цепи передается с помощью зацепления. Для перемещения груза 3 к цепи крепят специальные устройства: пластины 5, скребки 7, ковши 8, люльки 9 и т.п.

Элеватор – устройство для непрерывного транспортирования груза в вертикальном или наклонном направлении с помощью грузонесущего органа (ковша, люльки, полки и др.), прикрепленного к тяговому элементу (ленте или цепи).

Далее рассмотрим транспортирующие машины без тягового органа.

Роликовый конвейер (рольганг)(рис. 1.2, а) – конвейер, на котором перемещение груза 2 происходит с помощью вращающихся роликов 1, оси которых установлены в подшипниках на раме конвейера. Такие конвейеры обычно используются для перемещения груза, имеющего высокую температуру.

Рис. 1.2. Схемы конвейеров без тягового органа:

а – роликового; б – винтового

Винтовой конвейер (рис. 1.2, б) – конвейер, в котором перемещение груза 2 в неподвижном корпусе 3 производится посредством вращения винтового вала 4 (вала с винтовыми лопастями).

Винтовая труба (рис. 1.3) по принципу действия аналогична винтовому конвейеру и представляет собой полый цилиндр 1, внутри которого на стенках установлены винтовые выступы 2. При вращении трубы 1 с помощью приводного ролика 4 груз 3 перемещается вдоль оси с помощью выступов 2.

Рис. 1.3. Схема транспортирующей винтовой трубы

Гравитационные устройства для транспортирования груза выполняются в виде наклонных или винтовых спусков, по которым груз перемещается под действием собственной силы тяжести.

Наклонный спуск (рис. 1.4, а) состоит из трех участков: на участке 1 с большим углом наклона груз 2 разгоняется до заданной скорости, на участке 3 замедляет движение, а затем останавливается на участке 4.

Рис. 1.4. Схемы гравитационных транспортных устройств:

а – наклонного; б – винтового

Винтовые гравитационные устройства (рис. 1.4, б) имеют меньшую ширину корпуса и поэтому более компактны.

В инерционном конвейере перемещение груза происходит под действием сил инерции. По принципу действия их делят на две группы: 1 – вибрационные, в которых груз отрывается от желоба и перемещается микроскачками; 2 – качающиеся, в которых груз скользит по желобу.

Амплитуда и частота колебаний желоба вибрационного конвейера составляют 0,5. 5 мм и 450. 3000 Гц соответственно; качающегося – 10. 150 мм и 40. 400 Гц соответственно.

Пневматические и гидравлические устройства осуществляют перемещение сыпучих, волокнистых и кусковых материалов в потоке воздуха или жидкости по трубам или желобам.

В настоящем пособии подробно рассмотрен наиболее распространенный на металлургических предприятиях тип транспортирующих машин – ленточный конвейер.

Для создания ленточного конвейера необходимо знать его производительность и характеристику транспортируемых грузов.

ГЛАВА 5. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ

5.1. Назначение, область применения и классификация транспортирующих

машин

В современных транспортно-грузовых комплексах наряду с подъемно-транспортными машинами циклического действия, перемещающими груз отдельными порциями, погрузка и разгрузка которых, как правило, производится при остановке машины, широкое применение находят ПТМ непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Такие машины называют по-разному: транспортирующими машинами, непрерывным транспортом, специальными видами транспорта.

Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии один от другого вагонетках, ковшах и других емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом грузовое и порожняковое движения грузонесущего элемента машины происходят одновременно.

Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента транспортирующие машины имеют высокую производительность, что важно для современных предприятий с большими грузопотоками.

Основное назначение транспортирующих машин — перемещение грузов по заданной трассе. Одновременно с перемещением грузов они могут распределять их по заданным пунктам, складировать, накапливая в заданных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. Иногда процесс транспортирования совмещается с основными технологическими операциями (сушкой, спеканием, охлаждением и т.п.). Особую группу транспортирующих установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы, желоба и т. п.

Высокопроизводительная работа современного предприятия невозможна без правильно организованных и надежно работающих средств промышленного транспорта. Например, на машиностроительном заводе получают и распределяют по цехам сотни тонн металла, топлива, полуфабрикатов и готовых изделий смежных производств и отправляют из цехов готовую продукцию и отходы производства. К доменным печам металлургического комбината ежедневно подают тысячи тонн агломерата, флюсов, кокса, а от печей отвозят в другие цеха и на склады готовый металл. Из угольной шахты, карьеров открытых разработок ежедневно транспортируют тысячи тонн добытого угля и вскрышной породы.

Подобного рода перемещения грузов на предприятиях выполняются средствами промышленного транспорта. Промышленный транспорт разделяют на внешний, внутренний (внутризаводской) и технологический. Внешний транспорт предназначен для доставки извне на предприятие сырья, топлива, полуфабрикатов, готовых изделий смежных производств и вывоза с предприятия готовой продукции и отходов. Эти операции выполняются средствами железнодорожного, автомобильного, реже водного транспорта.

При характерном для современных условий расположении перерабатывающих и энергетических предприятий вблизи источников сырья (до 10 … 20 км) и больших грузопотоках (5…25 млн. т/ год, или 1250…6000 т/ч) для внешнего транспортирования успешно используют конвейеры. Конвейерный транспорт в этих условиях более экономичен, чем железнодорожный или автомобильный.

Внутренний (внутризаводской) транспорт включает межцеховый и внутрицеховый транспорт. Межцеховый транспорт предназначен для распределения поступающих грузов по предприятию и между цехами (например, между заготовительными и обрабатывающими, механическими и сборочными) и складами. Внутрицеховый служит для передачи грузов внутри цехов между отделениями, внутренними складами, отдельными агрегатами автоматических линий и рабочими местами по технологическому процессу производства, для межоперационного перемещения грузов-изделий при поточном методе производства. Операции внутрицехового транспортирования на современных предприятиях выполняются преимущественно конвейерами различного типа и только на отдельных предприятиях серийного производства с небольшими грузопотоками применяют тележки и грузоподъемные краны.

Технологический транспорт применяется там, где требуется специализированный подвижной состав для перевозки между технологическими агрегатами грузов с особыми свойствами: жидкого чугуна из доменного цеха в сталеплавильный, горячих слитков из сталеплавильного цеха в прокатный, горячего кокса от коксовых батарей на склад и т.п.

На современном предприятии транспортные и технологические линии взаимосвязаны и представляют собой единую производственно-транспортную систему, элементом которой является транспортно-грузовая подсистема. Правильная организация и бесперебойная работа промышленного транспорта являются таким же обязательным условием успешной работы предприятия, как и рациональная организация производственных процессов.

Факторами, определяющими область эффективного применения непрерывного транспорта, являются: характеристика грузов, величина грузопотоков, дальность транспортирования и др. На основе анализа большого разнообразия конструкций транспортирующих машин, применяемых и проектируемых в отечественной и зарубежной практике, описанных в различных литературных источниках, разработана общая классификация непрерывного транспорта по конструктивным и технологическим признакам (табл.5.1.).

Рис.5.1. Схема ленточного конвейера

К основным видам непрерывного транспорта относятся конвейерный и трубопроводный, канатные и монорельсовые дороги..

Конвейерный транспорт обладает рядом достоинств и прежде всего высокой производительностью, меньшей по сравнению с автомобильным и железнодорожным транспортом трудоемкостью, возможностью полной автоматизации управления работой. В том или ином виде конвейерные системы применяются

Классификация транспортирующих машин

| Вид транспорта | Тип транспортирующей машины | ||

| Конвейерный | С тяговым элементом | Конвейеры | Ленточные |

| Пластинчатые | |||

| Скребковые | |||

| Скребково-ковшовые | |||

| Люлечные | |||

| Ковшовые | |||

| Подвесные | |||

| Тележечные | |||

| Цепенесущие | |||

| Грузоведущие | |||

| Штанговые | |||

| Шагающие | |||

| Конвейерные поезда | |||

| Эскалаторы | |||

| Элеваторы | Ковшовые | ||

| Полочные | |||

| Люлечные | |||

| Без тягового элемента | Винтовые | ||

| Качающиеся | |||

| Роликовые | |||

| С магнитодвижущими силами | |||

| Транспортирующие трубы | |||

| Трубопроводный | Гидравлический | Напорный | С естественным напором |

| С искусственным напором | |||

| Безнапорный | |||

| Пневматический | Всасывающий | ||

| Смешанный | |||

| Нагнетательный | |||

| Пневмоконтейнерный | Пластмассовые контейнеры | ||

| Бумажные контейнеры | |||

| Металлические контейнеры | |||

| Канатные дороги | Подвесные | Грузовые | |

| Пассажирские | |||

| Отвальные | |||

| Кабельные краны | |||

| Наземные | Бесконечные | ||

| Концевые | |||

| Монорельсовые дороги | С тяговой лебедкой | ||

| С локомотивом | |||

| С вращающимся монорельсом |

практически на любом серийном производстве или крупном складе. Несмотря на разнообразие типов и конструкций таких систем, все они выполняют, по сути, схожие функции: доставить в нужное место тот или иной груз.

Основным классификационным признаком конвейерного оборудования является тип тягового и грузонесущего органа. Существуют конвейеры с ленточным, цепным, канатным тяговыми органами и конвейеры без тягового органа (например, гравитационные, инерционные и винтовые).

Конвейеры с тяговым органом могут быть (по виду грузонесущего органа) ленточными, пластинчатыми, люлечными, скребковыми, ковшовыми и т. д. Для таких конвейеров характерно общее с рабочим органом движение груза на рабочих участках. Тяговое усилие передается грузонесущим элементом либо элементом, который проталкивает или тянет груз по неподвижному желобу, трубе или настилу.

В зависимости от условий используют конвейеры напольные и подвесные. Напольные конвейеры могут быть стационарными, передвижными или переносными. На конвейерах можно перемещать груз в горизонтальной или близкой к ней наклонной плоскости (ленточные, пластинчатые, тележечные, скребковые, роликовые, винтовые, вибрационные и качающиеся конвейеры), в вертикальной или близкой к ней наклонной плоскости (скребковые, ковшовые, винтовые и вибрационные конвейеры), в любой плоскости. В последнем случае конвейеры состоят из чередующихся горизонтальных, вертикальных или наклонных участков (подвесные, ковшовые, скребковые и люлечные конвейеры).

Имеет значение и характер перемещаемых грузов (они могут быть насыпными или штучными). Конструкция некоторых конвейеров позволяет транспортировать как насыпные, так и штучные грузы. Особые группы конвейеров составляют элеваторы, вертикальные конвейеры с подвесными ковшами, люльками или полками, эскалаторы, специальные пластинчатые и ленточные конвейеры для перемещения людей, шагающие конвейеры, а также комбинированные роликоленточные конвейеры, которые удерживают штучные грузы на спусках с заданными интервалами) и т. д.

Конвейеры на современных предприятиях применяют в качестве:

· высокопроизводительных транспортирующих машин, передающих грузы из одного пункта в другой на участках внутризаводского и в ряде случаев — внешнего транспорта;

· транспортных агрегатов мощных перегрузочных устройств (например, мостовых перегружателей, отвалообразователей и т. п.) и погрузочно-разгрузочных машин;

· машин и передаточных устройств в технологических автоматических линиях изготовления и обработки деталей и сборочных единиц изделий.

Для транспортно-грузовых комплексов представляют интерес первые две области их использования. Количество грузов, перемещаемых на современном предприятии, велико: например, грузопоток доменной печи составляет до 2000 т/ч различных грузов при круглосуточной работе; на районной электростанции средней мощности должна круглосуточно обеспечиваться подача к топкам до 350 т/ч угля; грузопоток литейного цеха среднего машиностроительного завода составляет до 2000 т/ч различных грузов. Перемещение такого количества грузов может быть обеспечено только системой высокопроизводительных конвейеров. Конвейеры являются основными средствами комплексной механизации и автоматизации транспортных и погрузочно-разгрузочных работ и поточных технологических операций.

Гидравлический транспорт характеризуется непрерывностью процесса перемещения, высокой производительностью, относительной независимостью от рельефа местности: трасса может иметь подъемы под любым углом, отсутствием перегрузок в пути, возможностью комплексной автоматизации. Гидротранспорт применяют для транспортирования песчано-гравийной смеси, угля на гидрошахтах.

Пневматический транспорт используется в основном как внутренний промышленный для транспортирования мелкокусковых, порошкообразных и пылевидных грузов (цемент, уголь, зерно, зола, шлак, щепа, различные химикаты и др.). Его достоинства: герметичность системы и отсутствие потерь перемещаемых грузов, возможность за счет применения разветвленных трубопроводов перемещать грузы из нескольких мест в одно и наоборот, удобство сопряжения горизонтальных, наклонных и вертикальных участков. Но для него характерны высокий расход энергии и интенсивный износ трубопроводов.

Пневмоконтейнерный транспорт предназначен для транспортирования углей, породы, песка, железной руды Он относится к новым видам непрерывного транспорта. В настоящее время в опытно-промышленной эксплуатации находятся лишь несколько линий пневмоконтейнерного транспорта.

Канатные дороги, обладающие многими достоинствами (малая зависимость от рельефа местности и климатических условий, гибкость трассы в плане, возможность полной автоматизации), находит широкое применение на предприятиях черной металлургии, минеральных строительных материалов и топливной промышленности.

Конвейерные системы

Конвейерные системы представляют собой совокупность конвейеров одного или разных типов, погрузочно-разгрузочных и перегрузочных устройств, накопителей и устройств автоматического управления. В зависимости от назначения различают транспортные, распределительные, сортировочные, накопительные и комбинированные конвейерные системы. Работой конвейерной системы может управлять ЭВМ в реальном масштабе времени.

При этом в компьютере ведется динамическая модель транспортно-грузового процесса, отражается реальное состояние базовых элементов системы, к которым относятся, в частности, конвейеры. Ниже рассматриваются наиболее распространенные в транспортно-грузовых комплексах типы конвейеров.

5.2.1. Ленточные конвейеры

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности. Современные ленточные конвейеры на открытых разработках угля могут транспортировать до 30000 т/ч вскрышной породы, обеспечивая загрузку десяти железнодорожных вагонов за 1 мин. Дальность транспортирования достигает 3 … 4 км в одном конвейере и до 100 км в системе из нескольких конвейеров. Они просты по конструкции, удобны в эксплуатации и имеют высокую надежность.

По расположению на местности ленточные конвейеры разделяют на стационарные и подвижные, передвижные и переносные, переставные (для карьеров открытых разработок) и надводные, плавающие на понтонах.

По конструкции и назначению различают ленточные конвейеры общего назначения и специальные. По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом.

Лента загружается через одну или несколько загрузочных воронок 2, в которые груз попадает из бункеров. Для открывания и закрывания выпускных отверстий бункеров служат затворы. Они могут быть ручными или механическими (электрическими, гидравлическими или пневматическими). По способу действия различают затворы, отсекающие поток груза и создающие подпор. Затворы имеют ограниченные возможности для регулирования исходящего потока.

Для обеспечения равномерного и регулируемого потока служат питатели. Выгрузка насыпного груза из бункера с помощью питателя характеризуется активным воздействием его рабочих элементов на груз. Это особенно важно при переработке плохосыпучих грузов. Применяют две группы питателей: одна построена на базе конвейеров малой длины, а другая (барабанные, дисковые, цепные, лопастные питатели) не имеет конвейерных прототипов и служит для непосредственной выдачи груза у отверстия бункера.

Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно по верхней и нижней ветвях ленты в разных направлениях.

Груз выгружается на переднем барабане 7 через разгрузочную воронку 8 или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых 3 или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством 9, установленным у переднего барабана 7.

В мире накоплен значительный опыт проектирования и эксплуатации ленточных конвейеров большой мощности. На Курской магнитной аномалии работает мощная конвейерная система протяженностью около 14 км, включающая 11 перегрузочных пунктов и предназначенная для транспортирования руды из карьера на обогатительную фабрику. Фирмой «Крупп» (ФРГ) принята в эксплуатацию линия из 11 конвейеров общей протяженностью 100 км. Среднегодовая производительность линии 10 млн. т, ширина резинотросовой ленты 1000 мм, скорость движения 4,5 м/с.

Разработана конвейерная система ФРГ — Нидерланды протяженностью 206 км, которая транспортирует руду Рурского промышленного района. Производительность системы 7200 т/ч, скорость ленты до 5 м/с, ширина ленты 1400 мм. Линия состоит из 28 ставов по 7,4 км каждый.

Основными параметрами ленточного конвейера являются производительность, ширина и скорость движения ленты, мощность двигателя. При выборе ленточного конвейера под заданный годовой грузопоток его потребная часовая производительность Qч равна:

где кн – коэффициент неравномерности загрузки (кн=1,2);

Qг – годовой грузопоток, т;

Т – годовой фонд времени работы конвейера, ч.

С другой стороны, производительность конкретного конвейера зависит от скорости движения ленты и количества груза груза на ней:

V – скорость движения ленты, м/с.

При движении груза непрерывным потоком постоянного сечения

где F – площадь поперечного сечения груза на ленте, м 2. ;

γ – объемная плотность груза, т/м 3

При перемещении штучных грузов

где Р – масса штучного груза, кг;

l – расстояние между соседними грузами, м.

Тогда производительность конвейера при переработке насыпных грузов :

Площадь поперечного сечения груза F зависит от ширины ленты B, конструкции роликоопор (горизонтальные, наклонные ролики), характера трассы конвейера (горизонтальный, наклонный участок):

С – коэффициент заполнения ленты, зависящий от динамического угла естественного откоса груза, угла наклона роликов и угла наклона конвейера.

Значение коэффициента С для плоских и желобчатых лент

| Плоская лента | Желобчатая лента | |

| Угол наклона конвейера, град | Угол естественного откоса материала в движении, град | Угол естественного откоса материала в движении, град ( угол наклона роликов 20°) |

При укрупненных расчетах можно производительность горизонтальных ленточных конвейеров определить по формулам:

для сыпучих грузов и плоской ленты

для штучных грузов

При транспортировании грузов под углом к горизонту производительность конвейера, вычисленная по формулам (5.1) принимается с понижающим коэффициентом К (табл.5.3.).

Значения коэффициента К

| Угол наклона конвейера, град | ||||

| до 12 | 13—14 | 15—16 | 17-18 | 19—20 |

| 0,97 | 0,95 | 0,92 | 0,89 | 0,85 |

Для выбора конкретного типа ленточного конвейера следует:

1. определить на плане и разрезе транспортно-грузового комплекса начало и конец трассы конвейера;

2. определить расстояние транспортирования и угол наклона конвейера;

3. выбрать способ загрузки и разгрузки конвейера;

4. выбрать из ряда применяемых в конвейеростроении скоростей (0,5; 0,63; 0,8; 1; 1,2; 1,6; 2; 2,5; 3,15; 4; 5; 6,3 м/с) скорость движения ленты с учетом увеличения сохранности ленты, уменьшения разрушения транспортируемого груза, уменьшения пылевыделения и просыпей груза и т.п.;

5. по формулам (5.1) вычислить ширину ленты и принять ее равной ближайшей большей из следующего ряда: 400; 500; 650; 800; 1000; 1200; 1400; 1600; 1800; 2000 мм.

6. проверить принятую ширину ленты по формулам:

а) для рядовых материалов

б) для сортированных материалов

Для штучных грузов ширина ленты на 200 мм превышает их наибольший размер в плане.

7. определить мощность привода конвейера по приближенной формуле:

где N – мощность электродвигателя привода конвейера, кВт;

Lг – длина горизонтальной проекции трассы конвейера по осям концевых барабанов, м;

w- приведенный коэффициент сопротивления движению тягового органа (для ленточных конвейеров w- 0,04…0,05; для пластинчатых 0,1…0,3; для скребковых 0,6…1,0);

H – высота подъема груза конвейером по осям концевых барабанов, м;

кз – коэффициент запаса мощности, учитывающий неучтенные сопротивления движению (можно принять кз=1,3…1,4).

Характеристики некоторых конвейеров приведены в табл. 5.4.

Параметры ленточных конвейеров общего назначения

| Скорость ленты, м/с | Ширина ленты конвейера, мм | ||||

| 0,8 |  |  | |||

| 1,0 |  |  |  |  |  |

| 1.6 |  | ||||

| 2,5 |  |  |  | ||

| 3,15 |  |   |

В последние годы традиционные производители российских конвейеров предложили рынку новые конструкции конвейеров. Например, НИИПП «Турмаш» из г. Артемовский разработал семейство ленточных конвейеров, предназначенное для транспортирования угля, калийных солей и других кусковых грузов (табл.5.5.).

Параметры конвейеров НИИПП «Турмаш»

| Параметры | Марка конвейера | ||||

| КТМ-А | КЛ-600 | КЛК-1-100 | КЛК-2-100 | КЛК-3-100 | |

| техническая производительность, т/ч | |||||

| скорость движения ленты, м/с | 1,25 | 2,5 | 2,5 | 2,5 | 2,5 |

| длина конвейера, м | |||||

| ширина ленты, мм | |||||

| мощность электропривода, кВт | 2х90 | 3х90 | |||

| масса конвейера без ленты, т | 55,4 |

Наиболее дорогим и быстроизнашиваемым элементом ленточных конвейеров традиционной роликовой конструкции является лента, стоимость которой обычно составляет 65…- 75 % стоимости всего конвейера, а срок службы редко превышает 1,0…- 1,5 года, в результате чего существенно снижается рентабельность конвейерного транспорта. Преждевременный выход из строя конвейерной ленты обусловлен ее боковыми смещениями, что вызывает износ легкоранимых бортов ленты, и переломами продольного профиля на роликоопорах.

Инженерно-производственным центром «Конвейер» разработан ленточный конвейер с подвесной лентой (рис. 5.2.), являющийся фактически гибридом типового роликового конвейера и рельсового транспорта, не имеющим указанных выше недостатков. Приводная и натяжная станции такого конвейера ничем от типового не отличаются. Зато линейная часть конвейера выглядит совсем по другому. Здесь нет традиционных роликоопор.

Рис.5.2. Ленточный конвейер с подвесной лентой

К бортам размещенной на концевых барабанах ленты 1 с помощью кронштейнов 2 прикреплены опорные ролики 3, обечайки которых имеет вогнутую поверхность. Этими роликами лента опирается на направляющие 4, выполненные в виде замкнутых, вытянутых вдоль конвейера труб, расстояние между которыми выбрано таким, чтобы обеспечить требуемую желобчатость ленты на всей длине конвейера. Вблизи барабанов направляющие элементы 8 имеют отгибы в горизонтальной плоскости, позволяющие выполаживать (делать плоской) ленту в местах ее взаимодействия с барабанами. Направляющие через кронштейны 6 и продольные ригели 5 соединены со станиной конвейера. Такая конструкция позволила в 2…3 раза увеличить срок службы ленты, повысить производительность конвейера с подвесной лентой на 30. 50 % по сравнению с аналогичным по геометрическим параметрам типовым роликовым конвейером за счет более полной загрузки сечения ленты, увеличить размер куска транспортируемого груза до 500 мм, существенно уменьшить металлоемкость конструкции и расход электроэнергии на транспортирование.

5.2.2. Пластинчатые конвейеры

Пластинчатый конвейер состоит из двух бесконечных длиннозвенныз цепей 2 (рис. 5.3.), которые огибают установленные по концам конвейера приводные 1 и натяжные 7 звездочки. В пролете между ними цепи опираются роликами на направляющие 3, укрепленные на раме 4. Ведущие (приводные) звездочки установлены в головной части конвейера.

Рис.5.3. Схема пластинчатого конвейера

Привод 8 пластинчатых конвейеров по устройству не отличается от привода ленточных. Цепи натягивают винтовым натяжным устройством 6. К цепям прикреплен настил 5, состоящий из металлических гладких или фигурных, штампованных или литых пластин. В конвейерах для перемещения сыпучих материалов отдельные пластины на шарнирах цепи перекрывают друг друга, что предотвращает просыпание груза. Пластинчатый конвейер загружают через воронку, разгрузка осуществляется при повороте пластин вокруг звездочек. При гладком настиле возможна разгрузка плужковым сбрасывателем. Скорость перемещения рабочих органов пластинчатых конвейеров невелика и колеблется в пределах 0,05…0,63 м/с, чаще всего 0,2…0,5 м/с.

Известны пластинчатые конвейеры для транспортирования материалов по криволинейному пути в плане и под углом до 30° к горизонту. В качестве тягового органа в пластинчатых конвейерах применяются длиннозвенные пластинчатые втулочные и втулочно-роликовые цепи.

В отличие от ленточных конвейеров, где лента перемещается за счет сил трения, в пластинчатых тяговое усилие передается зацеплением. Поэтому функции натяжного устройства сводятся здесь только к выбору слабины цепи.

Производительность пластинчатых конвейеров для насыпных грузов равна:

а для настила с бортами:

где k1 = 0,85 — отношение ширины слоя материала к ширине настила;

h — высота бортов настила, м, (табл. 5.6.);

k2= 0,65 — коэффициент заполнения по высоте бортов.

При равномерной загрузке конвейера по всей ширине настила второе слагаемое в формуле (5.3.) не учитывается, а величина коэффициента k2 в этом случае повышается до 0,8—0,85. Скорость движения настила конвейера может быть уточнена по формуле:

Высота бортов настила h, мм

| Ширина настила, мм |

| Высота бортов настила, h |

где f — шаг цепи, м; применяются цепи с шагом 100; 125; 160; 200; 250; 320;

400; 500; 630 мм.

b — число зубьев звездочек; обычно b = 5; 6; 7; 8;

n —скорость вращения головного вала конвейера, 1/с:

Производительность пластинчатых конвейеров для штучных грузов определяется по формуле (5.1.). Установочная мощность электродвигателя пластинчатого конвейера:

где k3 – коэффициент запаса мощности, принимается равным 1,1…1,15;

где N1 – мощность, расходуемая на преодоление сопротивления движению,

обусловленного весом движущихся частей конвейера, кВт;

Т1 — мощность, расходуемая на преодоление сопротивления бортов

движению груза, кВт;

Средние расчетные значения kпд привода

| Тип передачи |  |

| Ременная с плоским ремнем | 0,96 |

| Клиноременная | 0,95 |

| Цепная | 0,92 |

| Зубчатая открытая | 0 90 |

| Зубчатая закрытая (в редукторе) | 0,97 |

| Червячная с одноходовым червяком | 0,65 |

| Червячная с двухходовым червяком | 0,75 |

| Червячная с трехходовым червяком | 0,85 |

где q’ — масса 1 п. м. настила с цепями и роликами (табл. 5.8.);

L – длина конвейера, м;

Lг – длина горизонтальной проекции конвейера, м.

Ориентировочная масса движущихся частей пластинчатых конвейеров

| Ширина по- лотна, мм | Масса q’, кг/м | Ширина по- лотна, мм | Масса q’, кг/м |

| тип | тип | ||

| легкий | тяжелый | легкий | тяжелый |

| — | |||

| — |

где h1—высота слоя материала в желобе, м;

k4 — коэффициент бокового давления;

где

Коэффициент трения материалов о стенки желобов

| Материалы | Коэффициент трения | |||||

| Материал желоба | ||||||

| сталь | дерево | бетон | ||||

| в движении | в покое | в движении | в покое | в движении | в покое | |

| Антрацит | 0,29 | 0, 84 | 0,47 | 0,84 | 0,51 | 0,9 |

| Земля, песок, гравий, мергель, известковый камень | 0,58 | |||||

| Зола сухая | 0,47 | 0,84 | 0,84 | 0,84 | ||

| Кокс | 0,57 | 0,84 | 0,84 | |||

| Пыль угольная | 2,77 | |||||

| Руда | 0,58 | 1,2 |

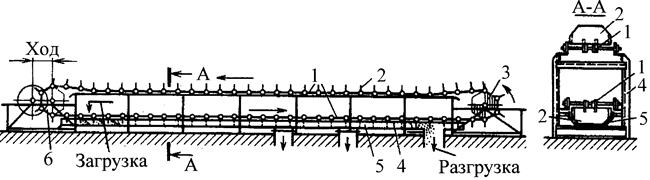

5.2.3. Скребковые конвейеры

В скребковых конвейерах груз перемещается волочением по желобу или трубе прямоугольного или круглого сечения движущимися скребками. Форма и высота скребка являются главными признаками, по которым скребковые конвейеры разделяют на конструктивные типы. Различают конвейеры со сплошными и контурными (фигурными) скребками. Сплошные скребки бывают высокие и низкие. Отдельную конструктивную разновидность представляют собой трубчатые скребковые конвейеры с круглыми (или прямоугольными) сплошными скребками. Их отличительная особенность — широкая универсальность конфигурации трассы перемещения груза.

По характеру движения различают скребковые конвейеры с непрерывным поступательным и возвратно-поступательным движением скребков.

Достоинствами скребковых конвейеров являются простота конструкции; возможность герметичного транспортирования пылящих, газирующих и горячих грузов. К недостаткам относятся интенсивный износ ходовой части и желоба, особенно при перемещении абразивных грузов, поскольку скребки и в большинстве случаев тяговая цепь трутся о желоб в среде груза; значительный расход энергии из-за трения груза и ходовой части о желоб; измельчение груза при транспортировании волочением, что для одних грузов нежелательно, а для других (например, для кокса) недопустимо; эксплуатационные трудности транспортирования грузов с прочными, трудноразрушаемыми кусками, так как заклинивание таких кусков между скребками и желобом (трубой) создает значительные нагрузки на тяговую цепь и может вызвать поломку конвейера.

Значительные сопротивления перемещению груза и износ ограничивают скорость, длину и производительность скребковых конвейеров. Обычно ско- рость конвейера составляет 0,16 … 0,4 м/c, в отдельных случаях (на угольных конвейерах) 0,5 … 1 м/с, длина до 100 м, производительность 35…50 т/ч и только у конвейеров отдельных типоразмеров с высокими скребками производительность доходит до 700 т/ч.

Скребковый конвейер со сплошными высокими скребками (рис. 5.4.) состоит из открытого желоба 5, укрепленного на станине 4, вдоль которого движется

вертикально замкнутая тяговая цепь (или две цепи) 1 с укрепленными на ней скребками 2, огибающая концевые (приводную и натяжную) звездочки. Движение тяговая цепь получает от привода 3, а первоначальное натяжение — от натяжного устройства 6. Транспортируемый груз засыпается в желоб конвейера в любом месте по его длине и проталкивается скребком по желобу. Разгрузка конвейера может производиться в любом месте через отверстия в дне желоба, перекрываемые шиберными задвижками или затворами. Последние открываются при помощи электромеханического (винтового), пневматического или гидравлического привода с ручным или дистанционным управлением. Для конвейеров малых типоразмеров иногда применяют ручной привод.

Рис.5.4. Схема скребкового конвейера

Угол наклона скребковых конвейеров обычно не превышает 30—40°, так как с его увеличением производительность конвейера значительно снижается. При использовании специальных, так называемых ящичных, скребков с подвижными боковыми стенками угол наклона конвейера увеличивается до 50°. Высоту скребка обычно принимают в 2…3 раза меньше ширины. Наибольшая допустимая крупность кусков материала для транспортирования двухцепными конвейерами приведена в табл. 5.10.

Наибольшая допустимая крупность кусков

| Шаг скребков, мм | Наибольшая крупность кусков груза, мм при ширине и высоте скребков, мм | ||||

| 450х200 | 600х250 | 800х250 | 1000х320 | 1200х400 | |

640  |   |  |  |  | — |

| — | — | — | — |  |

Примечание: В числителе — при содержании кусков указанной крупности до 10% по массе, в знаменателе — более 10%.

Для одноцепных конвейеров допустимая крупность кусков понижается в 1,5…2 раза вследствие стесненных условий загрузки (при верхнем креплении цепи) или разгрузки (при нижнем креплении). Производительность конвейера равна:

где В, h –рабочие ширина и высота желоба, м;

k – коэффициент, учитывающий угол наклона конвейера (табл.5.11.).

Значения коэффициента k

| Угол наклона конвейера, град | Значения k при грузах |

| легкосыпучих | плохосыпучих |

| 0,85 0,65 0,5 _ — — | 0,75 0,6 0,5 0,4 |

Мощность электродвигателя горизонтального конвейера, кВт:

где f – коэффициент, зависящий от типа передачи, равный при редукторе — 0,94;

при открытой зубчатой передаче — 0,89;

k2= 0,77 — общий коэффициент груза и цепи;

k3 — коэффициент, равный 1,15—1,2.

При наклонном транспортировании мощность двигателя, кВт:

Для выбора параметров скребкового конвейера следует принять размеры скребка и по формуле (5.4.) вычислить потребную скорость конвейера, либо решить обратную задачу: принять скорость конвейера, по формуле (5.4.) вычислить Bh и, задавшись высотой скребка, вычислить его ширину.

При уточненных расчетах величины мощности электродвигателя необходимо определять исходя из натяжения тяговых цепей.

По удельному энергопотреблению КСТ сравним с ленточными конвейерами и имеет значительно лучшие показатели по сравнению со шнековыми конвейерами и пневмотранспортом. В силу простоты конструкции, тщательной отработке каждого элемента, применения специальных высокопрочных материалов КСТ обладают высокой надежностью и практически не требуют ремонта. Транспорт-ные системы на базе КСТ обладают значительной пространственной гибкостью, что позволяет проложить трассы транспортирования оптимальным образом.

5.2.4. Скребково-ковшовые, ковшовые и люлечные конвейеры

Тяговым элементом этих конвейеров служат две пластинчатые цепи, несущим элементом — соответственно ковши или шарнирно подвешенные полки-люльки. К достоинствам рассматриваемых конвейеров относятся бесперегрузочное транспортирование в одном агрегате по горизонтальной и вертикальной трассе, простота выполнения промежуточной разгрузки на всем протяжении горизонтальных (для скребково-ковшовых и ковшовых) и вертикальных (для люлечных) участков трассы конвейеров, возможность транспортирования горячих грузов. Недостатками их являются сложность конструкции и повышенная масса ходовой части. К ковшовым конвейерам относятся также конвейеры-элеваторы с горизонтальными участками загрузки и разгрузки.

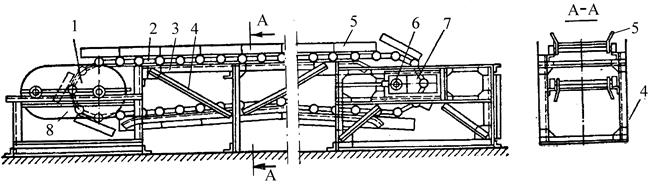

Рис.5.5. Схема скребково-ковшового (а) и ковшового (б) конвейера

Несмотря на общность трассы и некоторое сходство принципа действия, конструктивные исполнения конвейеров этой группы имеют значительное различие.

Скребково-ковшовый конвейер (рис. 5.5, а) имеет две бесконечные замкнутые тяговые цепи 4 с жестко прикрепленными к ним призматическими ковшами 5, движущимися на горизонтальных участках внутри открытого или закрытого желоба 1, а на вертикальных участках — внутри закрытого направляющего кожуха 7. Цепи огибают поворотные звездочки 3, 2, 6 и направляющие круговые шины. Одна звездочка 3 (как правило, верхняя, в конце рабочей ветви) — приводная, а другая 2 — натяжная. Желоб и кожух конвейера поддерживаются опорными металлоконструкциями, к которым прикреплены направляющие пути из уголкового проката. Цепи с ковшами на горизонтальных участках перемещаются по направляющим путям вдоль желоба на ходовых катках, а на вертикальных участках поднимаются внутри направляющих путей, которые не позволяют ковшам отклоняться в стороны.

Груз подается в желоб одним или попеременно несколькими питателями в любом месте нижнего горизонтального участка конвейера. Движущиеся ковши, подобно скребкам, захватывают груз и перемещают его по желобу. В конце нижнего горизонтального участка ковши при повороте цепей на звездочках 6 автоматически зачерпывают перемещаемый груз и поднимают его по вертикали, а затем, при переходе на верхний горизонтальный участок, пересыпают груз в желоб и перемещают его опять подобно скребкам. Груз может выгружаться в любом месте верхнего горизонтального участка конвейера через отверстия в дне желоба, закрываемые задвижками.

Влажные и липкие грузы этими конвейерами не транспортируют из-за сложностей разгрузки и очистки ковшей. К недостаткам скребково-ковшовых конвейеров относятся повышенный износ ковшей и желоба, высокий расход энергии, крошение груза, хотя и меньшее, чем в обычных скребковых конвейерах, поскольку боковые стенки ковша исключают трение груза о вертикальные стенки желоба. Вследствие этих недостатков скребково-ковшовые конвейеры имеют сравнительно малое распространение.

У ковшовых конвейеров (рис. 5.5, б) ковши 3 размещаются между двумя пластинчатыми катковыми цепями 4, но подвешивают их к цепям на свободных шарнирах. На вертикальных участках установлены направляющие 5. Ось подвешивания ковша всегда располагается выше его центра тяжести; этим обеспечивается движение ковшей параллельно самим себе как на вертикальных, так и на горизонтальных участках конвейера, устойчивое положение ковшей во время движения и автоматический возврат их в исходное положение после опрокидывания для разгрузки.

Насыпной груз загружается в ковши в любом месте нижнего горизонтального участка и перемещается в них как на горизонтальных, так и на вертикальных участках без пересыпок, что предохраняет груз от измельчения и истирания. Ковши разгружаются в любом месте верхнего горизонтального участка при помощи подвижных или стационарных разгрузочных устройств 1. Металлическая конструкция конвейера может быть открытой (с сетчатым предохранительным ограждением) или закрытой в герметичный кожух, что необходимо для транспортирования газирующих или токсичных грузов. Натяжение цепи обеспечивается винтовыми или пружинно-винтовыми устройствами, перемещающими натяжную звездочку 6.

Ковшовые конвейеры, параметры которых даны в табл. 5.12, применяют для транспортирования сухих, легкосыпучих пылевидных, зернистых и кусковых насыпных грузов на предприятиях химической и угольной промышленности, в системах топливоподачи электростанций, коксогазовых, цементных и других заводах, а также для подъема угля из шахты.

Параметры ковшовых конвейеров

Привод ковшовых конвейеров редукторный, с автоматическим тормозным устройством или остановом, препятствующим движению ходовой части в обратную сторону через приводную звездочку 2. При большой высоте подъема (например, для шахт) применяют многоприводные конвейеры с несколькими гусеничными приводными механизмами, установленными на вертикальном участке.

Люлечные конвейеры по конструкции подобны ковшовым, но вместо ковшей имеют шарнирно-подвешенные полки, так называемые люльки. Загружаются и разгружаются люльки вручную или автоматически при помощи специальных устройств. Длина люлечных конвейеров достигает 150 м, а высота подъема 30 м.

В качестве тягового элемента используют пластинчатые цепи с ребордными катками с шагом 100, 125, 160, 200, 250, 315 мм. Имеют также конструкции с одной тяговой цепью, но они относятся к люлечным элеваторам. Несущими элементами являются люльки, конструкции которых весьма разнообразны в зависимости от формы, размеров и массы транспортируемых грузов и способа их разгрузки и загрузки. Они могут загружаться и разгружаться автоматически с помощью гребенчатых столов и лотков на ходу конвейера. Имеются различные конструкции люлек для ручной загрузки и разгрузки.

Параметры грузонесущих органов люлечных конвейеров (размеры, грузоподъемность) определяются габаритными размерами транспортируемых штучных грузов и их массой. Шаг люлек проверяется на проходимость по криволинейным участкам трассы. При определении производительности скорость принимают не более 035 м/с из-за проблем с загрузкой и разгрузкой при больших скоростях. Тяговый расчет и определение потребной мощности электродвигателя привода выполняют так же, как и для других цепных конвейеров.

5.2.5. Винтовые конвейеры

Винтовые конвейеры применяют для перемещения пылевидных, порошкообразных и реже мелкокусковых насыпных грузов на сравнительно небольшое расстояния (обычно до 40 м по горизонтали и до 30 м по вертикали) при производительности до 100 т/ч в транспортно-грузовых комплексах химической, мукомольной промышленности и предприятий строительных материалов. Ими целесообразно транспортировать липкие, слеживающиеся и высокоабразивные грузы.

К достоинствам винтовых конвейеров относятся простота конструкции, небольшие габаритные размеры, удобство промежуточной разгрузки, герметичность, что весьма важно при транспортировании пылящих, горячих и остропахнущих грузов. К недостаткам относятся высокий удельный расход энергии, связанный со способом перемещения грузов, значительное измельчение и истирание груза, повышенный износ винта и желоба, а также чувствительность к перегрузкам.

Рис.5.6. Схема винтового конвейера

По виду трассы винтовые конвейеры бывают горизонтальными, наклонными и вертикальными. К ним можно отнести также винтовые транспортирующие трубы. Горизонтальный винтовой конвейер (рис. 5.6.) состоит из жёлоба 1, в котором вращается винт 2, представляющий собой продольный вал с укрепленными на нем винтовыми ребрами, и привода (электродвигатель и редуктор) вращающего винт. Груз подается в желоб через одно или несколько отверстий в его крышке и при вращении винта скользит вдоль желоба, подобно тому, как движется по винту гайка, удерживаемая от совместного с ним вращения. Совместному вращению груза с винтом препятствуют силы тяжести груза и трение его о желоб. Разгрузка желоба производится через одно или несколько отверстий в днище, снабженных затворами.

Винт конвейера выполняют с правым или левым направлением спирали, одно-, двух- или трехзаходным. Поверхность винта может быть сплошной, ленточной или прерывистой в виде отдельных лопастей фасонной формы.

Винты со сплошной поверхностью применяют в основном для перемещения сухого мелкозернистого и порошкообразного насыпного груза, не склонного к слеживанию; с ленточной, лопастной и фасонной – для перемещении слеживающихся грузов, а также для выполнения некоторых технологических операций, например перемешивания различных грузов.

К основным элементам винтовых конвейеров относятся винт и его опоры, желоб, привод, загрузочное и разгрузочное устройства. Винт конвейера изготовляется из труб, к которым привариваются лопасти. В качестве опор винтов применяют подшипники скольжения и качения. Длина секции винта 2…4 м. Каждые две секции трубчатых винтов соединяются коротким валом.

5.2.6. Роликовые конвейеры

Роликовые конвейеры (рольганги) широко используются как в транспортно-грузовых комплексах промышленных предприятий, специализированных терминалах, так и в основных технологических цехах для перемещения штучных грузов по горизонтали или под небольшим углом наклона по стационарным вращающимся роликам (дискам). Расстояние между роликами должно быть таким, чтобы груз в любом положении опирался не менее чем на три ролика.

Существуют роликовые конвейеры приводные и неприводные. В первом случае грузы перемещаются под действием непосредственно приложенной к ним движущей силы или под уклон самоходом (гравитационные конвейеры), во втором ролики приводятся во вращение двигателем и сообщают движение лежащим на них грузам.

Неприводные роликовые конвейеры в основном используют для межоперационного перемещения грузов, при погрузочно-разгрузочных и складских работах для передачи и накопления груза, для выполнения технологических операций при сборке, учете, сортировке, взвешивании и кантовании. Они просты в эксплуатации, экономичны и легко стыкуются с другими транспортными средствами и технологическим оборудованием. Недостатками их являются невысокая производительность, нестабильность скорости движения, возможность остановки и сбрасывания грузов, необходимость восстановления потерянной на наклонной трассе высоты. Неприводные роликовые конвейеры разделяют на стационарные, передвижные на колесном ходу и переносные. Неприводные роликовые конвейеры допускают пересечения и разветвления, на которых подобно стрелочным переводам рельсовых путей можно переставлять переходные секции. Основным элементом неприводного конвейера является цилиндрический ролик, вращающийся на шарикоподшипниках на неподвижных осях. Длина цилиндрических роликов принимается из размерного ряда: 160, 200, 250, 320, 400, 650, 800, 1000, 1200 мм, шаг роликов из ряда: 50, 60,80,100,125,160, 200,250, 315,400, 500, 630 мм.

При тяжелых условиях работы применяют ролики из синтетических материалов, которые имеют небольшую массу, повышенную кислотоупорность и коррозионную стойкость, обладают эластичностью и бесшумны при движении по ним грузов. Во многих случаях вместо цилиндрических применяют дисковые ролики, устанавливаемые на неподвижных осях. Эти ролики имеют некоторые преимущества перед цилиндрическими, например, на криволинейных в плане конвейерах при движении по ним грузов практически отсутствует скольжение, при небольших размерах грузов они позволяют устанавливать их ближе друг к другу, что обеспечивает более плавный и спокойный ход грузов.