Транспортная машина является первичной машиной при формировании погрузочно транспортного комплекса

В шахтных условиях срок службы шин составляет от 300 до 600 мото-ч, при этом эксплуатационные расходы на пневмошины достигают 50 % общих эксплуатационных расходов на эксплуатацию машин. Основной причиной выхода из строя пневмошин являются порывы протектора и корда вследствие пробуксовки колес на неровной абразивной почве или наезда на острые куски крепких пород. С целью увеличения долговечности шин и предохранения протектора от износа применяют защитные цепи, позволяющие увеличить в несколько раз срок службы шин.

В погрузочно-транспортных машинах с шарнирно-сочлененной рамой применяют гидравлическое рулевое управление, включающее в себя рулевую колонку, рулевой механизм с распределителем золотникового типа и два (левый и правый) гидроцилиндра поворота.

Тормозная система погрузочно-транспортной машины включает в себя рабочие колодочные или дисковые тормоза с пневматическим или гидравлическим приводом и стояночный тормоз, выполненный отдельно с затормаживающими элементами трансмиссии или совмещенным с основным рабочим тормозом.

Погрузочный орган погрузочно-транспортной машины состоит из ковша, стрелы, шарнирно-рычажной системы, гидроцилиндров подъема стрелы с ковшом и гидроцилиндров поворота ковша на стреле. Управление процессом черпания и подъема ковша осуществляется машинистом или в автоматическом режиме с помощью гидравлических или электрических приводов в цепи системы управления.

Кабину выполняют в виде открытой каркасной конструкции со съемным ограждением или с дугой безопасности для машиниста в случае опрокидывания машины, или закрытой конструкции со съемной верхней частью.

Отечественной промышленностью согласно типажному ряду разработаны и выпускаются ковшовые погрузочно-транспортные машины типа ПД (рис. 3): ПДЗ, ПД5, ПД8 и ПД12 (цифра указывает грузоподъемность машины в тоннах). Все машины оборудованы дизельным двигателем с водяным охлаждением, шарнирно-сочлененной рамой с углом поворота полурам в горизонтальной плоскости до 40°, гидромеханической трансмиссией. Мощность двигателя машины 90—185 кВт, собственная масса 11—28 т, максимальная скорость движения 20— 30 км/ч, вместимость основного ковша 1,5—6 м3 (основной ковш рассчитан на погрузку горной массы плотностью 2 т/м3, сменные ковши — для горной массы большей или меньшей плотности).

|

Кроме выполнения основных операций по погрузке и транспортированию горной массы при ведении очистных и подготовительных работ погрузочно-транспортные машины используют на вспомогательных операциях по зачистке почвы выработок, доставке в ковше различных грузов, прокладке дорог и т. д.

Ковшовые погрузочно-транспортные машины выпускаются многими зарубежными фирмами. Эти машины имеют ковши вместимостью от 0,8 до 10 м3, мощность дизельного двигателя от 28 до 300 кВт. На многих зарубежных машинах установлены дизельные двигатели «Дейц» (ФРГ) с воздушным охлаждением и «Катерпиллер» (США) с водяным охлаждением.

Так, фирмы «Эймко» и «Вагнер» (США) выпускают соответственно пять и семь типоразмеров ковшовых погрузочно-транспортных машин, фирма «Гутехоффнунгсхютте» (ФРГ) семь типоразмеров. Погрузочно-транспортные машины производят также фирмы «Тамрок» (Финляндия), «ФрансЛодер» (Франция), «Джарвис Кларк» (Канада), «Атлас Копко» (Швеция) и др.

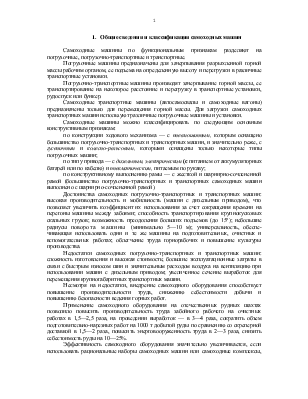

Некоторые фирмы изготавливают машины не только с фронтальной, но и с боковой разгрузкой ковша, а также с ковшами, снабженными выдвижной задней стенкой. Например, фирмы «Интерсон Ранд» и «С энд С Корпорейшн» (США) производят погрузочно-транспортные машины с электрическим приводом и аккумуляторным питанием (рис. 4). В этих машинах, предназначенных для угольных шахт, ковш вместимостью 4,5—6 м3 разгружается выталкиванием груза с помощью щита, управляемого гидроцилиндром.

|

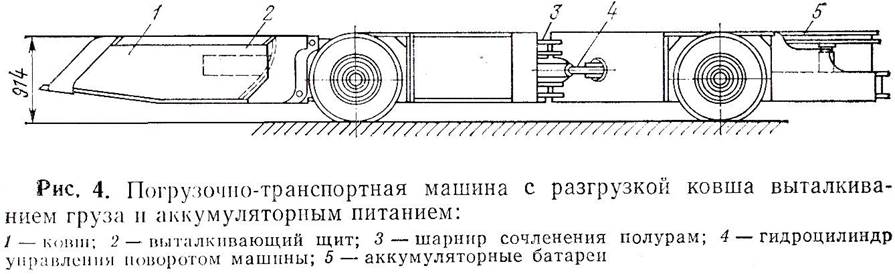

Фирма «Атлас Копко» (Швеция) выпускает машины, оборудованные двумя ковшами общей вместимостью 3 м3 (рис. 5). Ковши смонтированы друг над другом. В транспортном незагруженном положении верхний ковш 1 размещается в нижнем 2. При погрузке сначала заполняют верхний ковш, расположенный внутри нижнего, затем верхний ковш поднимают в транспортное положение выше нижнего, заполняют нижний ковш и поднимают его в транспортное положение до упора в верхний ковш. Такая конструкция машины обеспечивает значительно большую производительность по сравнению с машиной с одним ковшом, вместимость которого равна вместимости нижнего ковша двухковшовой погрузочно-транспортной машины.

Некоторые зарубежные машины, например фирмы «Тамрок» (Финляндия), оборудованы системой дистанционного радиоуправления, которая позволяет на расстоянии до 100 м управлять машиной в опасных забоях без присутствия там людей.

В последнее время рядом фирм начат выпуск электрических ковшовых погрузочно-транспортных машин, у которых приводные двигатели постоянного или переменного тока питаются по кабелю длиной 150—200 м. Хотя маневренность таких машин ухудшается, однако они обладают такими существенными достоинствами, как значительно меньшие расходы на вентиляцию в связи с отсутствием выхлопных газов, их обслуживание и ремонт проще и дешевле.

Самоходные погрузочно-транспортные машины с ковшом и грузонесущим кузовом (типа ПТ) применяют в основном при проведении подготовительно-нарезных выработок. Эти машины обычно имеют пневматический привод, что обусловлено применением единого с буровыми установками вида энергии.

|

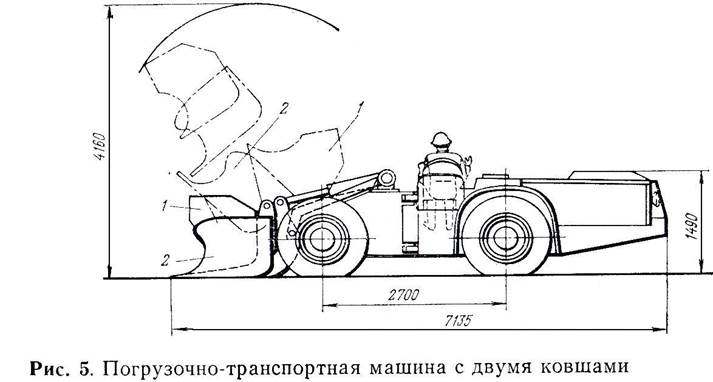

На рис. 6 показана погрузочно-транспортная машина с ковшом и аккумулирующим кузовом. Она состоит из погрузочного органа 1 с ковшом, ходовой части 2, аккумулирующего кузова 3 и системы управления 4. Ковш закреплен на рукояти 5 и поднимается пластинчатой цепью 6, приводом которой служит поршневой пневмодвигатель с планетарным редуктором. При разгрузке в верхнем положении ковша рукоять взаимодействует с пакетом отбойных рессор 7.

Бункер разгружается опрокидыванием назад с помощью пневмоцилиндра, при этом одновременно откидывается задний борт 8.

|

Чтобы распечатать файл, скачайте его (в формате Word).

Погрузочные и погрузочно-транспортные машины.

Погрузка горной массы в подготовительных забоях при отбойке буровзрывным способом полезного ископаемого при камерных системах разработки и системах с выпуском руды непосредственно на выработки откаточного горизонта производится погрузочными машинами. Работы по погрузке горной массы и ее доставке выполняются погрузочно-транспортными машинами, которые имеют исполнительный и передаточный органы и механизм передвижения.

|

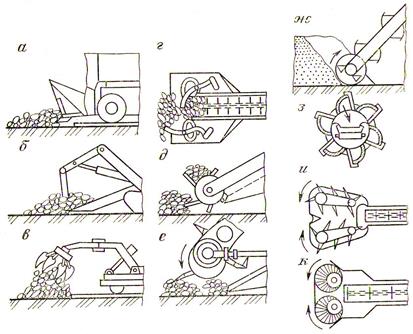

| Рис.30.1Исполнительные органы погрузочных машин: а – ковшовый; б – гребковый; в – грейферный; г – с нагребающими лапами; д – барабанно-лопастной; е – гребково-роторный; ж – ковшово-элеваторный; з – ковшово-роторный; и – с нагребающими цепными барами; к – с рифлеными дисками |

Процесс погрузки состоит из внедрения рабочего органа в горную массу, ее захвата и перемещения к месту погрузки на транспортные средства.

Погрузочные машины классифицируют по следующим признакам:

принципу действия – периодического (циклического) и непрерывного действия;

типу исполнительного органа (рис.30.1) – ковшовые, гребковые, грейферные, с нагребающими лапами, барабанно-лопастные, гребково-роторные, ковшово-элеваторные, ковшово-роторные, с нагребающими цепными барами, с рифлеными дисками и др.;

способу захвата горной массы рабочим органом – нижнего, бокового и верхнего захвата;

способу передачи груза на последующее транспортное устройство – прямой и ступенчатой погрузки;

способу передвижения – колесно-рельсовые, гусеничные, пневмоколесные;

силовому оборудованию – электрические, пневматические, гидравлические, с двигателем внутреннего сгорания.

В горной промышленности наибольшее распространение получили погрузочные машины периодического действия с нижним захватом горной массы ковшовым рабочим органом и непрерывного действия с боковым захватом нагребающими лапами.

В обозначениях погрузочных машин отражены принцип их действия и способ захвата рабочим органом горной массы. Так, обозначение ковшовой погрузочной машины ППБ расшифровывается как погрузочная, периодического действия, с боковым захватом, а ПНН – погрузочная, непрерывного действия, с нижним захватом. Цифра перед шифром определяет модификацию машины, после шифра – ее класс. Например, цифра «1» в обозначении 1ППН-5 указывает на модификацию «ковш на стреле».

Классификация погрузочно-транспортных машин производится по следующим признакам:

способу захвата горной массы – с нижним и верхним захватом;

типу аккумулирующего органа – с бункером и бункер-ковшом;

типу ходовой части – с пневмоколесным и гусеничным движителем;

виду энергии привода – с пневматическим, электрическим, дизельным.

Наибольшее применение получили машины с погрузочно-аккумулирующим органом в виде бункер-ковша, с ковшовым погрузочным органом и опрокидным бункером. Скреперные установки, перемещающие горную массу волочением по почве выработки ковшом-скрепером, составляют особую группу погрузочно-транспортных машин.

Как положительные качества погрузочно-транспортных машин следует отметить совмещение в них функций погрузки, транспортирования и разгрузки, высокую маневренность, возможность использования на вспомогательных операциях по зачистке почвы, оборудованию дорог, доставке вспомогательных материалов в забой в ковше или кузове. К недостаткам относятся высокая стоимость, сложность обслуживания, быстрый износ шин и необходимость в дополнительной вентиляции при использовании дизельных двигателей.

В проходческих комплексах при проведении выработок буровзрывным способом широко применяют погрузочные и буропогрузочные машины. В зависимости от вида призабойного транспорта комплексы могут работать с перегружателем или скребковым конвейером. Возможна также погрузка непосредственно в вагоны.

Классификация транспортных машин

В настоящее время на горных предприятиях эксплуатируется большое количество различных транспортных машин и установок, которые отличаются друг от друга принципом действия, способом перемещения груза, конструктивными и другими признаками.

По принципу действия средства транспорта разделяют на установки непрерывного и цикличного (периодического) действия. Установки непрерывного действия перемещают груз непрерывным потоком по одной и той же трассе с загрузкой и разгрузкой на ходу. Установки цикличного действия перемещают груз периодически, т. е. с остановками (или с замедлением хода) при загрузке и разгрузке.

По способу транспортирования различают установки, перемещающие груз волочением или скольжением; на грузонесущих элементах; в водной или воздушной рабочей среде.

По типу тяговых органов средства транспорта разделяют на установки с тяговыми цепями, лентами, канатами, приводными колесами, а также без тяговых органов (качающиеся и вибрационные конвейеры, гидро- и пневмотранспортные установки и установки гравитационного транспорта).

По типу грузонесущих элементов различают установки с движущимися, колеблющимися и неподвижными грузонесущими элементами (желоба, трубы, настилы).

При вскрытии рудного мест-ния наклонными стволами и использовании самоходных машин транспортирование всей горн. массы осуществляют подземными автосамосвалами до мест назначения на поверхности шахты. Породу от надшахтного здания в отвал перевозят в осн. автотранспортом, реже c помощью подвесных канатных дорог.

По назначению принято различать средства транспорта и специальное транспортное оборудование. Первые служат для выполнения основных транспортных операций, связанных с выдачей полезного ископаемого, перемещения породы, доставки вспомогательных материалов и людей. Это машины рельсового и самоходного транспорта, конвейеры, канатные установки и т.д. Специальное транспортное оборудование выполняет вспомогательные операции и служит для обеспечения нормальной работы основного транспортного оборудования: его загрузки, разгрузки, перемещения на незначительные расстояния. Это: питатели, затворы, опрокидыватели, толкатели, компенсаторы высоты, перестановочные платформы и т.д.

По продолжительности работы на одном месте транспортные машины подразделяют на самоходные, передвижные, полустационарные и стационарные. К самоходным относят транспортные машины, постоянно перемещающиеся в процессе выполнения транспортной работы. Это погрузочно-транспортные машины, автосамосвалы, самоходные вагонетки. К передвижным относятся транспортные машины, которые по условиям технологии ведения горных работ периодически, через небольшие промежутки времени (от нескольких часов до нескольких недель) перемещаются на новое место работы. Это, например, забойные конвейеры, скреперные лебедки. Полустационарные машины сохраняют постоянным место своей работы относительно большие промежутки времени, например, несколько месяцев. Это машины участкового транспортного комплекса: телескопические ленточные конвейеры, монорельсовые дороги и т.д. Стационарные транспортные машины характеризуются длительной, более 1,5 лет, эксплуатацией на одном рабочем месте. К таким машинам относятся средства магистрального транс порта: локомотивный и конвейерный транспорт по капитальным выработкам, оборудование околоствольных дворов и т.д.

Некоторые типы машин допускают использование нескольких видов энергии, т.е. являются комбинированными.

Общие сведения и классификация самоходных машин. Погрузочно-транспортные машины. Автосамосвалы и самоходные вагоны. Погрузочные машины. Шахтный автомобильный транспорт

Страницы работы

Содержание работы

1. Общие сведения и классификация самоходных машин

Самоходные машины по функциональным признакам разделяют на погрузочные, погрузочно-транспортные и транспортные.

Погрузочные машины предназначены для зачерпывания разрыхленной горной массы рабочим органом, ее подъема на определенную высоту и перегрузки в различные транспортные установки.

Погрузочно-транспортные машины производят зачерпывание горной массы, ее транспортирование на некоторое расстояние и перегрузку в транспортные установки, рудоспуск или бункер.

Самоходные транспортные машины (автосамосвалы и самоходные вагоны) предназначены только для перемещения горной массы. Для загрузки самоходных транспортных машин используют различные погрузочные машины и установки.

Самоходные машины можно классифицировать по следующим основным конструктивным признакам:

по конструкции ходового механизма — с пневмошинным, которым оснащено большинство погрузочно-транспортных и транспортных машин, и значительно реже, с гусеничным и колесно-рельсовым, которыми оснащены только некоторые типы погрузочных машин;

по типу привода — с дизельным, электрическим (с питанием от аккумуляторных батарей или по кабелю) и пневматическим, питаемым по рукаву;

по конструктивному выполнению рамы — с жесткой и шарнирно-сочлененной рамой (большинство погрузочно-транспортных и транспортных самоходных машин выполнено с шарнирно-сочлененной рамой).

Достоинства самоходных погрузочно-транспортных и транспортных машин: высокая производительность и мобильность (машин с дизельным приводом), что позволяет увеличить коэффициент их использования за счет сокращения времени на перегоны машины между забоями; способность транспортирования крупнокусковых скальных грузов; возможность преодоления больших подъемов (до 15°);небольшие радиусы поворота машины (минимально 5—10 м); универсальность, обеспечивающая использовать одни и те же машины на подготовительных, очистных и вспомогательных работах; облегчение труда горнорабочих и повышение культуры производства.

Недостатки самоходных погрузочно-транспортных и транспортных машин: сложность изготовления и высокая стоимость; большие эксплуатационные затраты в связи с быстрым износом шин и значительным расходом воздуха на вентиляцию при использовании машин с дизельным приводом; увеличенное сечение выработок для перемещения крупногабаритных транспортных машин.

Несмотря на недостатки, внедрение самоходного оборудования способствует повышение производительности труда, снижению себестоимости добычи и повышению безопасности ведения горных работ.

Применение самоходного оборудования на отечественных рудных шахтах позволило повысить производительность труда забойного рабочего на очистных работах в 1,5—2,5 раза, на проведении выработок — в 3—4 раза, сократить объем подготовительно-нарезных работ на 1000 т добытой руды по сравнению со скреперной доставкой в 1,5—2 раза, повысить энерговооруженность труда в 2—3 раза, снизить себестоимость руды на 10—25%.

Эффективность самоходного оборудования значительно увеличивается, если использовать рациональные наборы самоходных машин или самоходные комплексы, обеспечивающие механизацию основных (включая бурение) и вспомогательных процессов при ведении очистных и подготовительных работ.

Рациональная область применения самоходных комплексов определяется в основном конструкцией и параметрами погрузочно-транспортной или транспортной машины, входящей в комплекс.

Самоходные машины наибольшее распространение получили в горнорудной промышленности при добыче руд цветных и черных металлов и горнохимического сырья.

Основными областями эффективного применения самоходных машин на доставке руды являются месторождения с мощностью залежей не менее 3—5 м с устойчивыми рудами и относительно небольшим горным давлением. В зависимости от типа и производительности используемой самоходной машины запас обособленного рудного тела или блока, обслуживаемого отдельным заездом для самоходных машин, должен составлять 50—100 тыс. т.

Наиболее широко самоходные машины применяют при камерно-столбовой системе разработки руд, системах этажного и подэтажного обрушения, горизонтальными слоями с твердеющей закладкой выработанного пространства и других системах.

Погрузочно-транспортные машины, оснащенные пневмоприводом с подачей сжатого воздуха по рукаву, применяют в основном для проведения выработок и реже на очистных работах при длине доставки не более 110 м.

Погрузочно-транспортные и транспортные самоходные вагоны с электрическим приводом, питаемым по кабелю, обеспечивают максимальную длину доставки до 400 м (до 200 м в обе стороны от точки закрепления кабеля).

Самоходные погрузочно-транспортные и транспортные машины с дизельным приводом практически могут обеспечивать любую длину доставки, однако рациональная длина транспортирования горной массы на очистных и подготовительных работах составляет 250—300 м, автосамосвалов — 300—2000 м. В определенных условиях эксплуатации автосамосвалами транспортируют руду от забоев до околоствольного двора, а иногда и на поверхность шахты по штольням или наклонным стволам с углами наклона 8—12°.

Самоходные вагоны с донным скребковым конвейером применяют в основном в сочетании с проходческими комбайнами и бункерами-перегружателями при добыче калийных руд, а также при проведении подготовительных выработок по породам невысокой крепости.

Погрузочные машины используют при проведении подготовительных выработок, реже на очистной выемке при камерных системах разработки и системах с выпуском руды на почву выработки.

Для погрузки руды в автосамосвалы применяют подземные

электрические и гидравлические экскаваторы при отработке горизонтальных рудных тел мощностью не менее 6—12 м. Однако ввиду малой маневренности экскаваторов на гусеничном механизме перемещения более рациональным оказывается использование для загрузки автосамосвалов колесных погрузчиков

или погрузочно-транспортных машин, выполняющих роль по-

грузчика.

2. Погрузочно-транспортные машины

Погрузочно-транспортные машины по принципу действия и конструктивному выполнению разделяют на два основных типа: с совмещенным погрузочно-транспортным ковшом (типа ПД), загружающимся за одно или несколько черпаний и служащим для транспортирования горной массы; с ковшовым исполнительным погрузочным органом и транспортным кузовом (типа ПТ), загружаемым за несколько черпаний ковшом, расположенным на самой машине.

Погрузочно-транспортная машина типа ПД (рис.1) снабжена шасси с шарнирно-сочлененной рамой, включающей в себя переднюю и заднюю полурамы и установленной на пневмошинном механизме перемещения. На передней полураме смонтирован исполнительный погрузочный орган, состоящий из ковша, стрелы, рычажного механизма и силовых гидроцилиндров, на задней — двигатель с системой нейтрализации выхлопных газов, трансмиссия, гидропривод погрузочного органа и механизма поворота машины, кабина машиниста.

Курс лекций + тест вопросы Технология и КМ ОГР. Конспект лекций По дисциплине Технология и комплексная механизация открытых горных работ Специальности 130403 Открытые горные работы

Грузопотоки, их виды и характеристики.

Стадии грузопотока и технологические процессы его формирования.

Контрольные вопросы.

1.Перечислите виды грузопотоков карьера.

2.Назовите преимущества и недостатки зависимых и независимых грузопотоков.

3.Расскажите о принципах разделения грузопотоков.

Поток грузов определенного качества, характеризуемый сравнительно устойчивым (во времени) направлением и определенным объемом перевозок в единицу времени (смену или сутки), называется элементарным грузопотоком.

Элементарные грузопотоки могут различаться направлением (рис. 4.1, а, видом транспорта (рис. 4.1, 6), транс портными коммуникациями (рис. 4.1, в) или моделями одного вида карьерного транспорта. Они могут различаться по всем перечисленным признакам или отдельным из них.

Например, элементарные породный и рудный грузопотоки от сложного рудного забоя при использовании автотранспорта и одной автодороги часто различаются лишь перемещением руды и породы в разных автосамосвалах одного и того же типоразмера (рис. 41, е). При использовании конвейерного транспорта в таких условиях уже требуются отдельные конвейеры, т. е. элементарные грузопотоки различаются транспортными коммуникациями и средствами (рис. 4.1,в).

Элементарные грузопотоки из различных забоев при однородных транспортируемых породах стремятся объединить в один грузопоток уступа для максимально возможного сокращения числа грузопотоков, следующих с уступа (рис. 4.2). С той же целью и по тому же принципу стремятся объединить грузопотоки уступов в однородные грузопотоки карьера (рис. 4.3, а, е).

В общем случае группа соединяющихся элементарных грузопотоков образует сходящийся грузопоток(рис.4.2; 4.3, а). Часто сходящимися считают и элементарные грузопотоки, имеющие общие транспортные коммуникации или даже только одно направление.

Общий грузопоток, разделяющийся затем на отдельные грузопотоки, называется расходящимся грузопотоком (рис. 4.3, 6). Разделяются в основном грузопотоки вскрышных пород и полезного ископаемого, реже—разнородных пород, редко —однородных пород.

Общий грузопоток карьера, образованный сходящимися вначале элементарными грузопотоками, а затем (чаще на поверхности) расходящийся, называют сложным грузопотоком (рис. 4.3, в).

Если грузопоток уступа или карьера обслуживается различными видами транспорта и по пути следования груза имеет перегрузочные и сортировочные пункты, его называют комбинированным. На карьерах средней мощности и мощных обычно преобладают сложные и комбинированные грузопотоки.

Если грузопотоки уступа или карьера состоят из разнородных пород, их называют разнородными грузопотоками.

Общий грузопоток карьера называют сосредоточенным, если основные грузопотоки перемещаются по одним, выходным транспортным коммуникациям из карьера (рис. 4.3, а), и рассредоточенным (рис. 4.3,г), если отдельные грузопотоки перемещаются по различным основным коммуникациям.

Сокращение количества грузопотоков в карьере позволяет экономичнее использовать экскаваторы и мощные средства карьерного транспорта, улучшить качество дорог, а также сократить число вскрывающих выработок и затраты на их сооружение. Элементарные и уступные грузопотоки могут соединяться и следовать по единым транспортным коммуникациям и выработкам, но в разных транспортных средствах. Такая возможность легко обеспечивается при автомобильном транспорте, труднее — при железнодорожном транспорте. В случае использования конвейеров необходимы параллельные конвейерные линии для перемещения разнородных пород.

Несколько грузопотоков в карьере могут быть:

независимыми друг от друга, если работа комплекса оборудования, обслуживающего данный грузопоток (от его начала до конца), не зависит от работы оборудования, обслуживающего другие грузопотоки, и оборудование строго закреплено за определенным грузопотоком;

зависимыми друг от друга, если необходимо периодически перераспределять оборудование, в частности транспортные средства, по смежным грузопотокам для лучшего (более полного) его использования; такое пере распределение производится диспетчерской службой;

жестко зависимыми, если диспетчерская служба постоянно, в соответствии с графиком, изменяет загрузку оборудования, перераспределяет оборудование и регулирует объемы элементарных грузопотоков (например, для достижения нужного усреднения полезного ископаемого, поступающего из карьера на обогатительную фабрику).

Масштабы перемещения карьерных грузов определяются плановыми объемами вскрышных и добычных работ. Количество груза (в тоннах или в кубических метрах), перемещаемого в единицу времени (час, смену, сутки, год и т. д.), составляет грузооборот карьера. Обычно большая доля грузооборота карьера приходится на перемещение вскрышных пород.

Принципы разделения грузопотоков.

Во многих случаях, особенно при нескольких видах раздельно транспортируемых пород, технически и экономически целесообразна организация нескольких грузопотоков карьера, что упрощает разделение грузов, следующих к различным пунктам приема, и сокращает дальность транспортирования. Прежде всего стремятся разделить грузопотоки вскрышных пород и полезного ископаемого, особенно если они перемещаются различными средствами транспорта (рис. 4.4, а).

Транспортируемые вскрышные породы разделяют на отдельные грузопотоки в следующих случаях.

1. При больших масштабах вскрышных работ выделяют два-три грузопотока вскрышных пород и соответствующим образом группируют вскрывающие выработки. В обычных условиях по одноколейному железнодорожному пути можно перевезти до 20—ЗО тыс., м горной массы в сутки, по двухколейному пути — до 50—60 тыс., м по однополосной автодороге — до 40—50 тыс. т в сутки. Если грузообороты превышают указанные объемы, их разделяют на два-три грузопотока (рис. 4.4, 6).

2. Целесообразно создавать два-три транспортных выхода с группы вскрышных уступов при больших размерах карьерных полей (рис. 4.4, в, м). Формирование общего грузопотока вскрышных пород в этих условиях ведет к сокращению возможного числа размещаемых на одном горизонте экскаваторов, перепробегу транспортных средств и к удлинению соединительных коммуникаций в карьере и на поверхности.

З. Отдельные грузопотоки создаются при перевозках вскрышных пород с верхних горизонтов на внешние или внутренние отвалы и перемещении части пород во внутренние отвалы вскрышными экскаваторами и транспортно-отвальными агрегатами (рис. 4.4, г, е).

4. При перевозках вскрышных пород на рассредоточенные отвалы, создаваемые из-за недостаточной емкости и приемной способности одного отвала или для сокращения расстояния транспортирования на карьерах нагорного и нагорно-глубинного вида, формируется и соответствующее количество грузопотоков (рис. 4.4, д, з).

Отдельные грузопотоки создаются при перемещении вскрышных пород во внутренние отвалы средствами колесного и конвейерного транспорта по горизонтам и складировании пород в отдельные ярусы (рис. 4.4, ж).

6. Грузопотоки рассредоточиваются при использовании мобильных транспортных средств (автосамосвалов, скреперов и т. д.), перемещающих породы через систему временных траншей на близ-расположенные отвалы (рис. 4.4, и). Создание временных траншей и съездов особенно эффективно в период строительства карьера, так как способствует интенсификации горно-строительных работ и улучшению их экономических показателей.

7. Как правило, разделяются грузопотоки отдельных уступов или групп уступов, когда для перевозок пород применяются раз личные виды транспорта (рис. 4.4, к, л).

Отдельные грузопотоки полезного ископаемого выделяются главным образом в тех случаях, когда необходимы его раздельная выемка и перемещение по типам и сортам в соответствии с требованиями потребителей, например, при наличии нескольких дробильно-сортировочных и обогатительных фабрик, принимающих различные типы и сорта полезных ископаемых.

В крупных карьерах отдельные грузопотоки делят карьер на технологические зоны, каждая из которых включает в себя обслуживаемую часть рабочей зоны и ту нерабочую часть карьера, где расположены транспортные коммуникации данного грузопотока. В каждой технологической зоне действуют свои, независимые или частично зависимые от других зон комплексы погрузочного и транспортного оборудования. Обычно в одной технологи ческой зоне диапазон изменения качества и свойств горных пород ограничен, что позволяет подбирать комплекс оборудования применительно к этим породам в границах действия грузопотока.

Периодически, по мере развития горных работ, изменяются как общий грузооборот карьера, так и отдельные грузопотоки. Обоснование необходимости и целесообразности создания отдельных грузопотоков в карьере является одной из наиболее сложных задач. Она решается в комплексе с вопросами вскрытия рабочих горизонтов и расположения отвалов, совместно с выбором технических средств выемочно-погрузочных и транспортных работ на основе специальных технико-экономических расчетов. Расчет перевозок карьерных грузов начинается с формирования элементарных грузопотоков, грузопотоков уступов и их групп.

На каждом участке транспортных коммуникаций карьера в единицу времени проходит различное число транспортных средств (поездов, автомашин и др.). Наиболее загружены участки траншейных и магистральных путей, пропускающие часто весь грузооборот карьера. Один из таких участков, имеющий самый сложный план и тяжелый профиль пути (при железнодорожном транспорте также и наибольшую длину), называется ограничивающим, так как именно он ограничивает мощность грузопотока. Организацию перевозок рассчитывают применительно к ограничивающему перегону, так как количество вывозимого по данной трассе груза определяется провозной способностью этого перегона.

В цеховом транспорте создаются в соответствии с технологией переработки сырья свои, независимые от карьера грузопотоки полезного ископаемого и отходов обогащения.

Раздел 6. Комплексная механизация горных работ.

Технологические комплексы, их виды и структура.

Комплексы горного и транспортного оборудования, их звенья.

Контрольные вопросы.

1. Сформулируйте, что понимают под комплексами вскрышных и добычных работ.

2. Перечислите основные принципы формирования комплексов оборудования.

3. Поясните порядок формирования машин комплекса карьерного оборудования.

4. Дайте перечень комплексов оборудования для производства вскрышных работ.

5.Объясните понятие комплектности механизации.

Для бесперебойного функционирования элементарного грузопотока как транспортного потока грузов необходимо иметь начальный и конечный склады этих грузов.

Поэтому в действительности понятие элементарного грузопотока шире, чем ранее приведенное, и включает сам поток горной массы, ее запасы, находящиеся в различной стадии вовлечения в технологические процессы, а также определенную емкость отвала или другого разгрузочного пункта.

Грузопотоки создаются с помощью цепочек структурно (внутренне, по составу) взаимосвязанных машин и механизмов, последовательно осуществляющих полный цикл основных (технологических) и вспомогательных процессов. Каждая такая цепочка машин и механизмов является одним целым — комплексом горного и транспортного оборудования.

Комплексная механизация горных работ характеризует высшую ступень механизации, при которой тяжелый ручной труд вытеснен не только из основных, но и вспомогательных процессов.

Для достижения наилучших технико-экономических показателей разработки, прежде всего высокой производительности труда, механизация должна быть не только комплексной, но и комплектной.

Под комплектностью механизации понимается качественное (по видам и моделям) и количественное соответствие составляющих комплекс средств механизации по всем основным и вспомогательным процессам как друг другу, так и геологическим и горнотехническим условиям разработки. Комплектное построение механизации характеризуется примерно равной суммарной производительностью оборудования по смежным процёссам, соответствующей требуемой мощности грузопотока.

Природные условия (физико-технические характеристики горных пород, климатические факторы и т. д.) и горнотехнические условия (глубина и размеры карьера в плане, расстояние пере возок по поверхности и т. д.) эксплуатации одного и того же комплекса оборудования непостоянны. Поэтому, для обеспечения максимально возможной производительности комплекса оборудования в течение длительного периода времени, входящие в комплекс машины и механизмы должны обладать резервом мощности и надежностью при эксплуатации в определенном диапазоне изменения горно-геологических и горнотехнических условий.

Комплексная механизация работ сводится не только к комплектному подбору машин, но и к поддержанию их комплектности в процессе работы.

Комплектность механизации решается при проектировании карьера, а поддержание комплектности — в процессе его эксплуатации. По мере физического и морального износа как основных, так и вспомогательных машин и механизмов их парк должен обновляться: должны внедряться более эффективные современные машины с учетом предстоящих изменений условий горного производства. Обновление основного оборудования и сооружений производится в плановом порядке, в основном при реконструкции карьера.

Комплексная механизация и автоматизация основных и вспомогательных процессов, освоение более совершенного и производительного горного и транспортного оборудования совместно с совершенствованием технологии открытых горных работ — ведущие факторы технического прогресса горного производства.

Современный этап комплексной механизации горных работ характеризуется обеспечением комплектности оборудования и внедрением автоматического управления некоторыми отдельными операциями и процессами. Следующим этапом является автоматизация комплексов оборудования, создание комплексно-механизированных и комплексно-автоматизированных предприятий с программным управлением процессами.

Комплекс оборудования, составляющий структуру комплексной механизации, формируется в карьере по отдельным грузопотокам.

Структуры комплексной механизации строятся на принципах поточности и максимального совмещения выполнения процессов. Поточность легче достигается при использовании машин непрерывного действия. Совмещение производственных процессов в благоприятных условиях осуществляется посредством применения машин, способных осуществлять выемку, перемещение горной массы и ее укладку в отвал (мощные вскрышные мехлопаты и драглайны, колесные скреперы, бульдозеры и др.). Основаниями к выбору оборудования при формировании структур комплексной механизации карьеров служат природные, технологические технические, организационные и экономические факторы.

Из природных факторов наибольшее влияние на выбор основного оборудования структур комплексной механизации оказывают крепость пород, условия залегания полезного ископаемого, вид и назначение полезного ископаемого, топография поверхности карьерного поля и климатические условия района.

Комплекс основного горного и транспортного, вспомогательного и дробильно-сортировочного оборудования должен обеспечить планомерную, в соответствии с мощностью грузопотока, подготовку пород к выемке, их выемку и погрузку, перемещение, складирование и иногда первичную переработку в пределах каждой технологической зоны карьера, характеризующей грузопоток.

В технологии горных работ может отсутствовать необходимость выполнения отдельных процессов (в основном, подготовки пород к выемке, транспортного перемещения), а в комплексе оборудования — соответствующие специальные средства механизации. При погрузке полезного ископаемого в вагоны МПС могут, естественно, отсутствовать средства механизации складирования. Во всех случаях комплекс оборудования включает машины и механизмы, обеспечивающие выемку и перемещение горных пород.

Комплексная механизация горных работ на карьерах развивается на основе освоения поточной технологии, а также максимально возможного совмещения отдельных операций при выполнении основных процессов. Поточная технология достигается легче при использовании машин непрерывного действия. Однако можно создать ритмичный поток и при экскаваторах цикличного действия, а также при железнодорожном и автомобильном транспорте.

Основные требования, предъявляемые к комплексам оборудования, заключаются в следующем.

1. В комплекс оборудования должны входить только машины, паспортные характеристики которых соответствуют горно-технологическим характеристикам пород при выполнении каждого процесса (их буримости, взрываемости, экскавируемости, транспортируемости).

2. Комплекс оборудования должен соответствовать климатическим и горно-геологическим условиям разработки (залеганию, структуре залежи, обводненности, топографическим условиям и т. п.); горные и транспортные машины должны в одинаковой степени обеспечивать техническую возможность выполнения технологических процессов при изменении горно-геологических условий работ, трудности разработки пород и качества полезного ископаемого.

3. Комплекс оборудования должен соответствовать принятым системам разработки и вскрытия, размерам и форме карьера, его мощности, сроку строительства и эксплуатации, организационным условиям ведения горных работ, а также средствам механизации, устанавливаемым у потребителей сырья — на дробильной и обогатительной фабрике, ТЭЦ, складе и т. п.

4. Чем меньшее число действующих машин и механизмов входит в комплекс, тем надежнее, производительнее и экономичнее его работа.

5. Отдельные машины и механизмы комплекса по своим параметрам должны соответствовать друг другу (высота погрузки и разгрузки, отношение геометрических емкостей, динамические нагрузки и т. д.), как правило, быть типовыми и серийными, чтобы была возможна замена. Оборудование, изготовляемое по специальным заявкам, следует применять лишь в особых случаях — при уникальных масштабах горных работ или специфических условиях залегания месторождения, когда применение стандартного оборудования не обеспечивает достижения должного эффекта.

6. Коэффициент резерва мощности и технической производительности отдельных машин по сравнению со среднечасовыми показателями их работы в соответствии с характером горного производства должен быть не менее 1,2—1,3 (при разработке мягких пород) и не более 1,5—1,7 (при разработке скальных и разнородных, пород).

7. Комплексы по возможности следует обеспечивать машинами и механизмами непрерывного действия.

8. Следует по возможности отдавать предпочтение одной мощной машине взамен нескольких машин меньшей мощности. Однако применение высокопроизводительной мощной машины с большой энерго, и металлоемкостью при недостаточной ее годовой загрузке ухудшает экономические показатели работы по сравнению с показателями работы двух машин, меньших по массе и мощности, но способных выполнить заданный объем работ. Наилучший экономический эффект достигается всегда при условии полного использования мощности и производительности машин и механизмов, входя в комплекс, в первую очередь ведущих машин комплекса оборудования.

9. Ведущими машинами, которым подчинены другие элементы комплекса, являются, как правило, выемочно-погрузочные машины и средства транспорта; при исключительно трудноразрабатываемых породах ограничивать производительную работу всего комплекса могут буровые станки; в большинстве случаев производительность ограничивается возможностями карьерного транспорта.

10. Следует отдавать предпочтение комплексам оборудования, при использовании которых минимально количество трудоемких и слабо-механизированных вспомогательных процессов и операций. Комплектация средств механизации вспомогательных работ и процессов должна обеспечить минимальное время их выполнения.

11. Любые комплексы оборудования должны полностью удовлетворять требованиям безопасности горных работ, обеспечивать полноту извлечения запасов полезного ископаемого из недр, требуемое качество продукции и возможность комплексного использования всех видов и сортов полезных ископаемых.

В тех случаях, когда выделить самостоятельные уступы или блоки в пределах залежи полезного ископаемого не представляется возможным, может применяться и единый комплекс оборудования, имеющий лишь различные средства механизации складирования пород и полезного ископаемого.

Таким образом, основными принципами, на которых базируется формирование комплексов оборудования, являются: поточное производство, возможное совмещение процессов, кратчайшее расстояние перемещения горной массы, сокращение числа и объемов вспомогательных работ.

Классификация технологических комплексов оборудования.

Комплексы оборудования, применяемые и внедряемые на карьерах, можно подразделить на шесть технологических классов (табл.).

При наличии выемочно-погрузочного оборудования непрерывного действия комплексы оборудования называются выемочными, а при выемочно-погрузочном оборудовании цикличного действия — экскаваторными.

Комплексы оборудования для вскрышных работ обязательно включают средства механизации отвальных работ, а комплексы оборудования для добычных работ — средства механизации разгрузочных работ.

Выемочно-отвальные комплексы оборудования (ВО) включают роторные и цепные экскаваторы, консольные отвалообразователи или транспортно-отвальные мосты (рис. 5.1, а).

Основными машинами экскаваторно-отвальных комплексов оборудования (ЭО) являются мощные вскрышные мехлопаты или драглайны, используемые для перевалки вскрышных пород в выработанное пространство (рис. 5.1, 6, 1, 2). К этому же классу относятся комплексы скреперного оборудования (СО) (рис. 5.1,6,3).

Характерной особенностью выемочно-транспортно-отвальных комплексов оборудования (ВТО) являются непрерывность выемки мягких или мелковзорванных скальных пород и транспортирования вскрышных пород (рис. 5.1, в).

Для экскаваторно-транспортно-отвальных комплексов оборудования (ЭТО) характерно использование при выемке и погрузке экскаваторов цикличного действия, а для перемещения –практически всех известных видов транспорта (рис. 5.1, г).

Выемочно (экскаваторно)-транспортно разгрузочные комплексы оборудования (ВТР и ЭТР) отличаются от предыдущих комплексов наличием разгрузочных устройств на поверхности или у потребителей (рис. 5.1, д, е).

Звено механизации может включать одну или несколько единиц оборудования (машин, установок, агрегатов), например, один экскаватор, конвейер, буровой станок или несколько экскаваторов, конвейеров, поездов, автосамосвалов и т. д.

Структурная линия—это цепочка последовательно соединенных машин(установок) одного звена механизации. При остановке любой машины (установки), входящей в линию звена, останавливается эта линия.

Однолинейную (последовательную) структуру имеет звено, состоящее из одной структурной линии, включающей одну или несколько единиц оборудования.

При наличии нескольких структурных линий в звене они могут не соединяться между собой, т. е. быть параллельными, или соединяться, т. е. быть параллельно-последовательными.

Параллельная структура типична для звеньев, включающих несколько буровых станков, экскаваторов, скреперов, автосамосвалов, локомотивосоставов, когда каждая единица оборудования является отдельной структурной линией и остановка в общем случае не влечет за собой остановку линий, а только уменьшает производительность звена.

Параллельно-последовательная (разветвленная) структура звена характерна при объединении и разделении грузопотоков с помощью средств конвейерного транспорта. В этом случае остановка одной из параллельно соединенных линий ведет к уменьшению производительности звена. Степень воздействия остановки одной из последовательно соединенных линий зависит от их числа и место положения в звене.

Структурная классификация комплексов оборудования.

Машины и механизмы, обслуживающие ведущее погрузочное и транспортное оборудование комплекса, взаимодействуют с ним, как правило, через промежуточный склад. Поэтому для комплектации этого оборудования (бурового, отвального, вспомогательного) целесообразно выделение определенных технологических циклов работы выемочно-погрузочных и транспортных машин как цикличного, так и непрерывного действия. Технологические циклы объединяют погрузочное, транспортное и другие виды оборудования по объемам работ и срокам их выполнения.

Технологические циклы процессов ОГР. Взаимосвязь работы оборудования в звеньях и между собой.

Все рассматриваемые основные производственные процессы являются взаимосвязанными и составляют звенья единого непрерывного технологического комплекса открытых горных работ (ОГР), а их совокупность, обеспечивающая изменение агрегатного состояния горных пород, их погрузку, переработку, складирование и, в случае необходимости, переработку, составляет технологию ОГР.

Технология ОГР должна базироваться на принципах поточности, совмещении и независимости производственных процессов, обеспечении кратчайших расстояний перемещения горной массы, максимальном использовании технических возможностей горного оборудования и минимуме вспомогательных работ при условии выполнения требований техники безопасности и качества добываемого полезного ископаемого и иметь конечную цель достижения заданных объемов их добычи с максимальной прибылью от реализации конечной продукции.

Таким образом, основная задача, обеспечивающая конечную цель технологии ОГР, заключается в согласовании и увязке комплекса горных и вспомогательных работ с порядком использования и расстановкой оборудования.

Решение этой задачи сводится к установлению оптимальной последовательности выполнения во времени и пространстве всех буровых, взрывных, экскаваторных, транспортных, отвальных и связанных с ними вспомогательных работ и определению типа необходимого количества горного оборудования.

Выполнение этих работ можно осуществлять по закрытому циклу, когда горные машины и оборудование жестко закреплены друг с другом и без закрепления (открытый цикл).

Буровзрывные работы. При жестком закреплении сокращают перегоны буровых станков, упрощают организацию работ на уступе благодаря непрерывной последовательности их выполнения. Но при этом необходима строгая взаимоувязка производительности буровых станков и экскаваторов.

При открытом цикле возможны более гибкая организация труда и повышение производительности бурового и выемочно-погрузочного оборудования. Но чаще производят перегоны станков с уступа на уступ, отключения и подключения к электросети и другие непроизводственные работы, что снижает степень использования буровых станков.

Комбинированную (по открытому и закрытому циклам) организацию следует применять, если производительность одного или группы станков значительно отличается от требуемой.

При разработке скальных и полускальных пород экскаваторные блоки обычно делят на отдельные рабочие блоки, в каждом из которых последовательно выполняют отдельные процессы. Каждый блок длиной 120-250 м находится в одном из состояний: ожидания работ (в резерве); подготовки к бурению (планировка площадки, заездов и др.); бурения; подготовки к взрыву (зарядка и забойка скважин) и взрывания; экскавации породы. При этом возможны переходы из одного состояния в другое.

При последовательном обуривании и взрывании рабочих блоков бурение очередного блока начинают только после взрывания предыдущего. Данную схему применяют при отсутствии достаточного запаса взорванной породы и при ограниченном фронте работ. Недостатки схемы: необходимость отгона буровых станков при взрывании и жесткая взаимосвязь между бурением и экскавацией.

При бурении с опережением на один блок, наличие промежуточного обуренного блока (между обуриваемым и взорванным блоками) позволяет увеличить запас взорванной породы, ликвидировать дополнительные перегоны станков при взрывании, простои их при вторичном взрывании и др. Эта схема при достаточном фронте работ эффективнее, особенно в зимнее время. В весенний период стремятся свести к минимуму запас пробуренных скважин.

При закрытом цикле за каждым экскаватором в течение смены закрепляют определенное число поездов или автомашин. При длительной остановке экскаватора, необходимости перевозок только полезного ископаемого и др. подвижной состав перераспределяют по другим экскаваторам, а при выполнении вспомогательных работ подвижной состав может простаивать. В свою очередь, из-за неравномерного движения транспорта, особенно железнодорожного, могут простаивать экскаваторы. Поэтому закрытый цикл при железнодорожном транспорте применяют редко: для обслуживания небольшого числа экскаваторов, при погоризонтных отвалах.

При открытом цикле транспорт закрепляют в течение смены за несколькими или всеми экскаваторами технологического комплекса. При подъезде к карьеру транспортные средства направляют к тому забою, где погрузка их может быть произведена с наименьшими потерями времени. В этом случае за счет снижения организационных простоев повышается коэффициент использования и производительность экскаваторов, уменьшается число одновременно находящихся на линии транспортных средств.