Цикл холодильной машины в ts диаграмме

Цикл холодильной машины

Цикл холодильной машины схема

Важно: Испаритель выбирается так, чтобы жидкая фаза полностью там испарилась.

Таким образом, цикличность заключается в постоянной круговой циркуляции хладагента с изменением физического состояния от жидкости к пару и наоборот. Все холодильные машины работают по разному, общее в работе одно – они работают по циклам.

Цикл Карно холодильной машины

Цикличность – основа цикла Карно. Теоретически, такой процесс – идеален с точки зрения термодинамики. Механическая работа выполняется за счет теплообмена резервуаров с разными температурными режимами, но постоянными во времени. Более высокотемпературный резервуар называется нагревателем, низкотемпературный – холодильником.

Идеальность таких процессов обеспечивается малой скоростью циркуляции, поэтому мощность в цикле Карно нулевая. Реальные машины не могут иметь нулевую мощность. Поэтому процессы, происходящие в настоящих механизмах только в какой-то степени могут приближаться к циклу Карно.

Процесс охлаждения в реальности и теории

Теоретический цикл работы холодильной машины значительно отличается от работы холодильных установок в обычной жизни. При работе реальных холодильников и кондиционеров происходят значительные потери давления на входе, выходе, увеличение сжатия, что автоматически снижает эффективность работы.

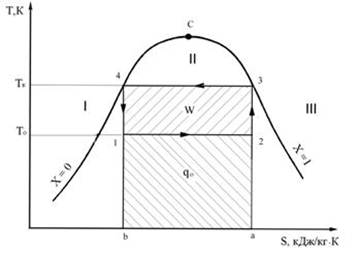

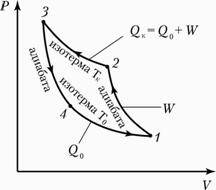

Цикл Карно для холодильной машины. p-v, T-s диаграммы цикла;

Такой цикл состоит из:

изотермической конденсации паров в конденсаторе (кривая 2-3);

адиабатического расширения жидкости в расширителе

изотермического парообразования жидкости в испарителе (4-1).

Цикл Карно является двухтемпературным, то есть теплообмен происходит между двумя источниками:

холодильным источником (испарителем), который при температуре Т0 поглощает тепло Q0;

горячим источником (конденсатором), который при температуре Тк отдает в окружающую среду тепло Qк.

Цикл Карно теоретически можно осуществить с помощью следующих элементов:

Компрессора без потерь, который адиабатически (без теплообмена с внешней средой) сжимает влажный пар. Совершаемая работа затрачивается исключительно на изменение внутренней энергии газа (линия 1-2 рис. 2.4). В процессе сжатия капли жидкости испаряются, и в точке 2 образуется сухой насыщенный пар.

Конденсатора бесконечной поверхности, в котором пар превращается в жидкость при температуре окружающей среды (процесс 2-3).

Регулирующего вентиля без потерь, в котором жидкость адиабатически расширяется.

Испарителя бесконечной поверхности, в котором вся жидкость превращается в пар при температуре холодного источника Т0.

P-V диаграмма холодильного цикла дает возможность определить холодопроизводительность холодильной машины и затраченную энергию путем измерения площади, заключенной между линиями процессов. Однако построить цикл с максимальным коэффициентом преобразования по этой диаграмме затруднительно. Данный процесс лучше исследовать на диаграмме «температура – энтропия» (T-S диаграмма). Это связано с тем, что в T-S диаграмме холодильный цикл может быть представлен прямыми линиями. Определение площадей, ограниченных прямыми линиями, намного проще, а результаты точнее.

Важным является то, что на T-S диаграмме идеальный цикл Карно отображается прямоугольником (рис. 2.5).

С – тройная точка; I – жидкая фаза хладагента; II – парожидкостная фаза; III – газообразная фаза

Энтропийное сжатие хладагента происходит по прямой 2-3; изотермическая конденсация – 3-4; адиабатическое расширение – 4-1; изотермическое парообразование ‑ 1-2.

Циклы холодильных установок. Холодильные установки служат для искусственного охлаждения тел ниже окружающей среды

Холодильные установки служат для искусственного охлаждения тел ниже окружающей среды. Рабочее тело в холодильных машинах совершает обратный круговой процесс, в котором в противоположность прямому циклу затрачивается работа извне и отнимается теплота от охлаждаемого тела.

Идеальным циклом холодильных машин является обратный цикл Карно. В результате осуществления этого цикла затрачивается работа l0 и тепло q0 от холодного тела переносится к более нагретому телу.

Отношение отведенной от охлаждаемого тела теплоты q0 (произведенного холода) к затраченной работе q–q0 носит название холодильного коэффициента и является характеристикой экономичности холодильной машины:

Количество теплоты, отводимой от охлаждаемого тела за единицу времени (за час), называется холодильной мощностью холодильной установки.

В качестве рабочих тел (холодильных агентов) применяют воздух я жидкости с низкими температурами кипения: аммиак, углекислоту, сернистый ангидрид и фреоны.

Принципиальная схема паровой компрессионной холодильной установки изображена на рисунке 6.3. На этом же рисунке приведен ее цикл в Ts–координатах (цифры на схеме соответствуют точкам, указанным на Ts–диаграмме).

Установка работает следующим образом. Из рефрижератора Р влажный насыщенный пар со степенью сухости х1 при давлении p1 и температуре Тн1 всасывается компрессором КМ и сжимается адиабатно (процесс 1–2) до давления р2 и температуры Т2. Из компрессора пар подается в конденсатор К, где, охлаждаясь водой или окружающим воздухом, при постоянном давлении p2 превращается вначале в сухой насыщенный пар (процесс 2–3), а затем полностью переходит в жидкость (процесс 3–4). Теплота qкн, отданная рабочим телом в конденсаторе, равна с учетом масштаба диаграммы площади 2–3–4–5–5’–1’–2. На выходе из конденсатора жидкое рабочее тело, проходя через клапан Д, дросселируется (на диаграмме этот процесс изображен линией 4–5). При дросселировании h4 = h5, а давление падает от р3 до p2. Поскольку в данном случае коэффициент адиабатного дросселирования а > 0, то температура рабочего тела падает до Тн1. В точке 5 пар влажный насыщенный (степень сухости x5).

|

КМ–компрессор; Р – рефрижератор; Д – дроссельный клапан; К – конденсатор

Рис. 6.3 – Схема компрессионной паровой холодильной установки и графическое изображение цикла в Ts–координатах

После дроссельного клапана пар поступает в рефрижератор. В результате подвода теплоты q0 (эквивалентной площади 5–1–1’–5’–5) пар испаряется до состояния, изображаемого точкой 1 (процесс 5–1).

Затраты работы в компрессоре при адиабатном сжатии определяются по формуле:

Холодопроизводительность 1 кг холодильного агента q0 определяется из уравнения:

где r – теплота парообразования, а х1 и х2 – соответственно степень сухости пара после испарителя и после дроссельного клапана.

Тепловая нагрузка конденсатора определяется по формуле:

где l0 – работа затраченная в цикле.

Расход холодильного агента:

где Q0 и q0 – соответственно холодопроизводительность установки и холодопроизводительность 1 кг холодильного агента в кДж/с и кДж/кг.

Теоретическая мощность, необходимая для привода компрессора,

Холодильный коэффициент этой установки:

Учитывая, что

Цикл абсорбционной холодильной установки. В некоторых случаях для повышения давления рабочего тела в цикле холодильной установки целесообразно расходовать не механическую энергию, а теплоту, например пара, электронагревателя, солнечного излучения. В таких холодильных установках в качестве рабочего тела используется бинарная смесь веществ, имеющих разную температуру кипения при одном и том же давлении. Одно из веществ, имеющее более низкую температуру кипения, является хладоагентом, а другое – абсорбентом. Обычно в качестве хладоагента используется аммиак, а в качестве абсорбента – вода.

Схема абсорбционной холодильной установки приведена на рисунке 6.4. В генераторе 1 находится концентрированный водоаммиачный раствор под давлением p2. За счет подвода теплоты q1 извне (например, через змеевик 10 подается горячи пар) происходит испарение хладоагента. Вследствие этого в генераторе остается раствор малой концентрации. Образующийся пар с высокой концентрацией хладоагента направляется в конденсатор 2, где охлаждается водой, проходящей через змеевик 3, и конденсируется. Конденсат проходит через дроссельный клапан 4, в результате чего давление снижается от p2 до p1, а затем поступает в испаритель 5.

1 – генератор, 2 – конденсатор, 3, 6, 10 – змеевик, 4, 9 – дроссельный клапан, 5 – испаритель, 7 – абсорбер, 8 – насос (рефрижератор)

Рис. 6.4 – Схема абсорбционной холодильной установки

В испарителе в результате подвода теплоты в количестве q2 происходит испарение влажного насыщенного пара. Из испарителя пар направляется в абсорбер 7, где он абсорбируется слабым раствором (абсорбентом), поступающим из генератора.

При этом теплота абсорбции qабс отводится с охлаждающей водой, циркулирующей в змеевике 6. Так как в генераторе 1 давление p2 выше давления в абсорбере 7 p1, то между ними устанавливается дроссельный клапан 9. В процессе абсорбции концентрация хладагента в растворе, находящемся в абсорбере, повышается. Насыщенный раствор подается насосом 8 из абсорбера в генератор 1.

Таким образом, в абсорбционной холодильной установке вместо сжатия хладагента в компрессоре происходит процесс десорбции, т.е. выделения из раствора при постоянном избыточном давлении хладагента (аммиака) за счет подводимой теплоты q1.

Отношение теплоты q2, отнятой от охлаждаемого вещества в испарителе к затраченной теплоте q1 называется коэффициентом теплоиспользования, или тепловым коэффициентом абсорбционной холодильной установки.

Абсорбционные холодильные установки имеют сравнительно низкую термодинамическую эффективность, но вследствие простоты устройства (отсутствие компрессора) и надежности в эксплуатации нашли широкое распространение. Особенно перспективны в сельском хозяйстве гелиоабсорбционные холодильные машины, работающие за счет даровой солнечной энергии.

Построение холодильного цикла

Для построения обратных холодильных циклов и определения значений параметров хладагента в любой точке замкнутого контура холодильной машины используют различные диаграммы состояния: p-v, T-s, p-i.

Обычно построение и расчёт процессов цикла холодильной машины осуществляют с помощью lg p, i-диаграммы, показанной на рисунке 4.22 (детальную диаграмму состояний для фреона-12 смотреть в приложении Л). Рабочее поле (фон) диаграммы lg p-i содержит линии фиксированных дискретных значений термодинамических параметров: t=const (изотермы), p=const (изобары), v=const (изохоры), s =const (адиабаты), i=const (изоэнтальпы).

Определяющую роль на диаграмме играют две пограничные кривые: левая линия характеризует состояние насыщенной жидкости (на ней паросодержание c=0), а правая – состояние сухого насыщенного пара (c=1). Между пограничными кривыми сухости влажного пара находится область кипения (область влажного пара), заполненная также кривыми, обозначающими промежуточные значения сухости влажного пара(c=const).

Для рабочего холодильного цикла (контур 1–2–3–4 показан на рисунке 4.22 зелёным цветом), в отличие от теоретического (показан там же красным цветом), характерно, что компрессор всасывает из испарителя не сухой насыщенный пар с параметрами pо и tо, а перегретый (точка 1). Перегрев пара происходит в испарителе, трубопроводе или специальном теплообменнике. Пары хладагента адиабатически (по линии s=const) сжимаются до давления в конденсаторе pк (процесс 1–2) и при этом нагреваются за счёт механической энергии (работы) до температуры t2 (перегрев сжатия – точка 2).

Горячие пары хладагента по трубопроводу нагнетаются компрессором в конденсатор, где у них при постоянном давлении pк сначала снимается перегрев (процесс 2–2’), а затем начинается их конденсация при постоянных давлении pк и температуре tк. Завершается конденсация в точке 3’; при этом хладагент сбрасывает энергию в окружающую среду (атмосферному воздуху или охлаждающей воде).

Жидкий хладагент переохлаждается в конденсаторе или специальном теплообменнике (процесс 3’–3) для гарантии полного отсутствия пузырьков пара перед регулирующим вентилем и увеличения полезной холодопроизводительности.

Далее жидкий хладагент поступает в терморегулирующий вентиль, где его давление снижается от высокого pк до низкого pо (изоэнтальпный процесс дросселирования 3–4); В конечной точке расширения устанавливается температура tо, а часть жидкости превращается в пар. Полученная парожидкостная смесь направляется в испаритель, где жидкий хладагент кипит при постоянных pо и tо (изобарный и одновременно изотермический процесс 4–1), отнимая теплоту от охлаждаемого объекта (воздуха грузового помещения или рассола). Образующиеся пары хладагента отсасываются компрессором, и цикл повторяется.

Создавая в испарителе низкое давление, компрессор, таким образом, поддерживает непрерывное кипение хладагента в испарителе за счёт отвода теплоты от холодоносителя. Чем ниже надо получить температуру в охлаждаемом объекте, тем ниже должно быть давление в испарителе.

Следует отметить, что в рабочем холодильном цикле в испарителе и конденсаторе давление несколько снижается вследствие потерь напора на трение хладагента о стенки труб, поэтому процесс сжатия паров в компрессоре требует большей затраты работы.

Исходными данными для построения на диаграмме состояний холодильного цикла одноступенчатой паровой компрессионной холодильной машины являются:

– температура кипения хладагента в испарителе – tо;

– температура конденсации хладагента в конденсаторе – tк;

– температура всасывания паров хладагента в компрессор – t1;

– температура переохлаждения хладагента перед ТРВ – t3.

Построение цикла начинают с нанесения изобар pо=const и pк =const, отвечающих изотермам tо и tк в области кипения. В местах пересечения изобар pо и pк с пограничными кривыми c=0 и c=1 получаем точки 1’, 2’, 3’ и 4’. Точка 1’ соответствует завершению процесса кипения хладагента в испарителе, точки 2’ и 3’– соответственно началу и завершению конденсации хладагента в конденсаторе, а точка 4’ – началу частичного кипения жидкого хладагента при дросселировании его в ТРВ.

На пересечении изотермы t1 с изобарой pо в области перегретого пара получаем точку 1 цикла, из которой проводим адиабату s1-2 до пересечения с изобарой pк. Таким образом получаем точку 2 цикла. Точку 3 получают на пересечении изотермы t3 с изобарой pк в области переохлаждённой жидкости, а точку 4 – на пересечении перпендикуляра, опущенного из точки 3, с изобарой pо.

Расчёт ходильного цикла

Целью расчёта цикла является определение величины подачи компрессора и тепловой нагрузки конденсатора при заранее известной потребной холодопроизводительности машины.

Сначала по диаграмме состояний (см. рис. 4.22) определяют удельное теплосодержание хладагента в точках 1, 2, 3 и 4 (i1, i2, i3, i4) и основные показатели цикла:

– удельную массовую холодопроизводительность qо, кДж/кг;

– удельную работу l, затрачиваемую компрессором на сжатие, кДж/кг;

– удельную нагрузку на конденсатор qк, кДж/кг;

– холодильный коэффициент x.

Затем определяют величину подачи компрессора Vп.к, м 3 /с, которая определяет конструктивную реализацию компрессора:

где Qо– заданная потребная холодопроизводительность машины, кВт; v1 – удельный объём паров хладагента при всасывании компрессором (определяется по диаграмме состояний), м 3 /кг.

Потребная мощность компрессора, кВт:

Тепловая нагрузка на конденсатор, т. е. количество теплоты, отводимое от хладагента в конденсаторе в единицу времени:

Приведённая схема расчёта справедлива для теоретических, рабочих, стандартных или моделированных циклов при соответствующих значениях tо, tк, t1, t2 и t3.

4.5 Основные элементы транспортных

холодильных установок

Компрессоры

Компрессор паровой компрессионной холодильной машины, получившей наибольшее распространение на хладотранспорте, представляет собой сложное устройство с движущимися частями. Он во многом определяет экономичность, надёжность и долговечность машины. Компрессор предназначен для создания низкого давления в испарителе (путём отсасывания паров, образующихся в результате кипения хладагента), и высокого давления в конденсаторе (необходимо для поддержания достаточно высокого уровня температуры сжижения паров хладагента при отводе теплоты в окружающую среду).

Паровые компрессионные холодильные машины комплектуются компрессорами разных типов:

– ротационными и винтовыми, где процесс сжатия паров хладагента происходит за счёт уменьшения замкнутого начального объёма рабочей полости;

– турбокомпрессорами. Здесь используют центробежный способ повышения давления, который заключается в преобразовании части кинетической энергии потока паров хладагента на профилированных лопатках вращающегося диска в потенциальную энергию в диффузоре;

– поршневыми, которые создают возвратно-поступательные движения поршня в цилиндре. Здесь с помощью системы клапанов происходит разрежение в одной части контура хладагента и давление в другой.

Более 90% всех паровых компрессионных холодильных машин оснащено поршневыми компрессорами, поэтому их работа изучается достаточно подробно.

Рассмотрим рабочий процесс поршневого компрессора. Движение поршня обеспечивается от внешнего привода (дизель, электродвигатель и др.) через маховик и кривошипно-шатунный механизм (рисунок 4.23, в).

В крышке цилиндра расположены всасывающий 1 и нагнетательный 2 клапаны. За один оборот маховика, т. е. за два хода поршня 4, в цилиндре 3 совершается полный цикл рабочего процесса (всасывание, сжатие, нагнетание и расширение).

Рисунок 4.23 – Теоретическая (а) и действительная (б) диаграммы

работы компрессора (в)

В идеальном(теоретическом) компрессоре поршень доходит до крышки цилиндра, т. е. не имеет зазора, называемого вредным пространством. Поэтому клапан 1 открывается сразу же с началом движения поршня 4 вправо вследствие создающегося под поршнем разрежения, и всасывание паров хладагента из испарителя в цилиндр 3 происходит при постоянном давлении pо на всём протяжении хода поршня (пол-оборота маховика, линия а—b на рисунке 4.23, а). Объём всасываемого пара равен объёму, описываемому поршнем Vh за один ход.

При обратном ходе поршня всасывающий клапан 1 сразу же самопроизвольно закрывается, и происходит адиабатическое сжатие замкнутого объёма паров в цилиндре до давления pк в конденсаторе (линия b—с). После этого нагнетательный клапан 2 самопроизвольно открывается, и через него при дальнейшем движении поршня влево сжатые пары выталкиваются (нагнетаются) в конденсатор при постоянном давлении pк (линия с—d).

Так как рассматриваемый идеальный цилиндр не имеет вредного пространства, то весь сжатый пар вытесняется в конденсатор. При начале повторного движения поршня вправо давление в цилиндре мгновенно снижается до pо, вследствие чего нагнетающий клапан 2 закрывается, а всасывающий клапан 1 открывается, и траектория изменения давления под поршнем при работе компрессора повторяется.

В реальномкомпрессоре между поршнем в его крайнем левом положении и крышкой цилиндра всегда имеется расстояние 1. 3 мм, которое образует вредное пространство, чтобы исключить возможность удара поршня о крышку при температурном расширении кривошипно-шатунного механизма в процессе работы. Вредное пространство сильно изменяет рабочий процесс компрессора и приводит к значительным объёмным потерям (см. рис. 4.23, б). Во вредном пространстве при крайнем левом положении поршня всегда остаётся сжатый пар объёмом Vc с давлением pк. При движении поршня вправо пар расширяется при закрытых клапанах 1 и 2 до давления po (кривая d—a на рисунке 4.23, б). Только после этого клапан 1 сможет открыться для всасывания новой порции пара.

Индикаторная (опытная) диаграмма, показанная на рисунке 4.23, б), отличается от теоретической ещё и отклонениями давления от pо и pк. Возникающая разность (Dpо и Dpк) называется декомпрессией, соответственно, в испарителе и конденсаторе. Декомпрессия служит для создания дополнительный напора на преодоление сопротивления всасывающего и нагнетательного клапанов. Объёмы Vc1и Vc2вместе с Vc образуют неиспользованное пространство, что понижает эффективность работы компрессора.

Работа компрессора l, необходимая для повышения потенциала хладагента и сброса теплоты в окружающую среду, эквивалентна, как известно из термодинамики, площади цикла в координатах p—V. Очевидно, что её действительное значение больше теоретического. Интегральную оценку потерь в реальном компрессоре, связанных с наличием в нём вредного пространства, даёт коэффициентподачи l, который представляет собой отношение фактической подачи компрессора (фактически всасываемых компрессором паров) Vп.к к геометрическому объёму, описываемому поршнем Vh, т. е. к теоретическому объёму всасывания, доли единицы

где D – диаметр цилиндра, м; h – ход поршня, м; n – частота вращения вала компрессора, об/мин; z – количество цилиндров.

Тогда при известных Vh иl можно рассчитать действительную подачу компрессора Vп.к, м 3 /c:

К другим основным параметрам компрессора относятся холодопроизводительность Qo, и потребляемая мощность Nд. Под холодопроизводительностью компрессора понимается холодопроизводительность установки, в составе которой работает этот компрессор, кВт:

где qv – теоретическая объёмная холодопроизводительность 1 кг хладагента, м 3 /ч; v1 – удельный объём хладагента при всасывании компрессором (см. прил. Л).

Поскольку коэффициент подачи компрессора l и другие величины при изменениях режима работы не остаются постоянными, то и холодопроизводительность будет зависеть от режима (в особенности от температур tо, tк, t1 и t2).

Понижение температуры кипения tо и, следовательно, давления в испарителе po связано с заметным уменьшением холодопроизводительности компрессора вследствие убывания qo и увеличения удельного объёма засасываемого пара v1. Кроме того, с понижением давления кипения увеличивается отношение рк/ро (степень сжатия) и соответственно уменьшается коэффициент подачи компрессора l. В целом при понижении to на 1 °С холодопроизводительность одноступенчатых холодильных машин резко уменьшается – на 4. 6 %.

С повышением температуры конденсации на 1 °С холодопроизводительность одноступенчатой установки также снижается (на 1,0. 1,5 %), так как уменьшаются qo и l вследствие увеличения давления конденсации. Следовательно, превышение параметров холодильной машины за пределы паспортных (номинальных) значений верхнего и нижнего давлений (а значит, и температур фазовых переходов) чревато заметным понижением её холодопроизводительности.

Мощность, потребляемую компрессором в сложившихся условиях, находят как теоретическую по холодопроизводительности машины

учитывая при этом её увеличение в связи с дополнительными потерями: энергетическими, гидравлическими, механическими (на трение в сопрягающихся элементах).