Турбины для легковых автомобилей

ЧТО ТАКОЕ ТУРБИНА И КАК РАБОТАЕТ ТУРБО МОТОР Часть 1.

Основы турбо-наддува. Часть 1.

Основные принципы работы турбо двигателя.

Как известно, мощность двигателя пропорциональна количеству топливо-воздушной смеси попадающей в цилиндры. При прочих равных, двигатель большего объема пропустит через себя больше воздуха и, соответственно, выдаст больше мощности, чем двигатель меньшего объема. Если нам требуется что бы маленький двигатель выдавал мощности как большой или мы просто хотим что бы большой выдавал еще больше мощности, нашей основной задачей станет поместить больше воздуха в цилиндры этого двигателя. Естественно, мы можем доработать головку блока и установить спортивные распредвалы, уеличив продувку и количество воздуха в цилиндрах на высоких оборотах. Мы даже можем оставить количество воздуха прежним, но поднять степень сжатия нашего мотора и перейти на более высокий октан топлива, тем самым подняв КПД системы. Все эти способы действенны и работают в случае когда требуемое увеличение мощности составляет 10-20%. Но когда нам нужно кардинально изменить мощность мотора — самым эффективным методом будет использование турбокомпрессора.

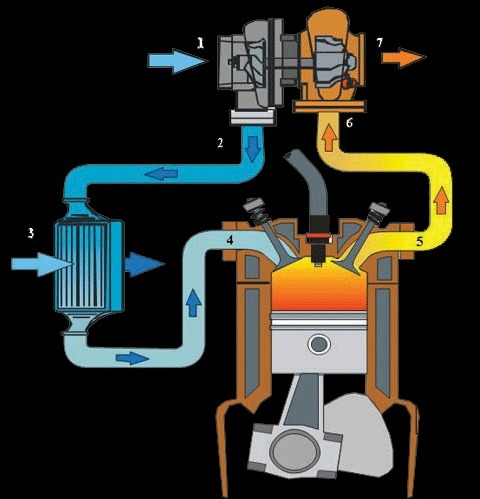

Каким же образом турбокомпрессор позволит нам получить больше воздуха в цилиндрах нашего мотора? Давайте взгянем на приведенную ниже диаграмму:

Рассмотрим основные этапы прохождения воздуха в двигателе с турбокомпрессором:

— воздух проходит через воздушный фильтр (не показан на схеме) и попадает на вход турбокомпрессора (1)

— внутри турбокомпрессора вошедший воздух сжимается и при этом увеличивается количество кислорода в единице объема воздуха. Побочным эффектом любого процесса сжатия воздуха является его нагрев, что несколько снижает его плотность.

— Из турбокомпрессора воздух поступает в интеркулер (3) где охлаждается и в основной мере восстанавливает свою температуру, что кроме увеличения плотности воздуха ведет еще и к меньшей склонности к детонации нашей будущей топливо-воздушной смеси.

— После прохождения интеркулера воздух проходит через дросеель, попадает во впускной коллектор (4) и дальше на такте впуска — в цилиндры нашего двигателя.

Объем цилиндра является фиксированной величиной, обусловленной его диаметром и ходом поршня, но так как теперь он заполняется сжатым турбокомпрессором воздухом, количество кислорода зашедшее в цилиндр становится значительно больше чем в случае с атмосферным мотором. Большее количество кислорода позволяет сжечь большее количество топлива за такт, а сгорание большего количества топлива ведет к увеличению мощности выдаваемой двигателем.

— После того как топливо-воздушная смесь сгорела в цилиндре, она на такте выпуска уходит в выпускной коллекторе (5) где этот поток горячего (500С-1100С) газа попадает в турбину (6)

— Проходя через турбину поток выхлопных газов вращает вал турбины на другой стороне которого находится компрессор и тем самым совершает работу по сжатию очередной порции воздуха. При этом происходит падение давления и температуры выхлопного газа, поскольку часть его энергии ушла на обеспечение работу компрессора через вал турбины.

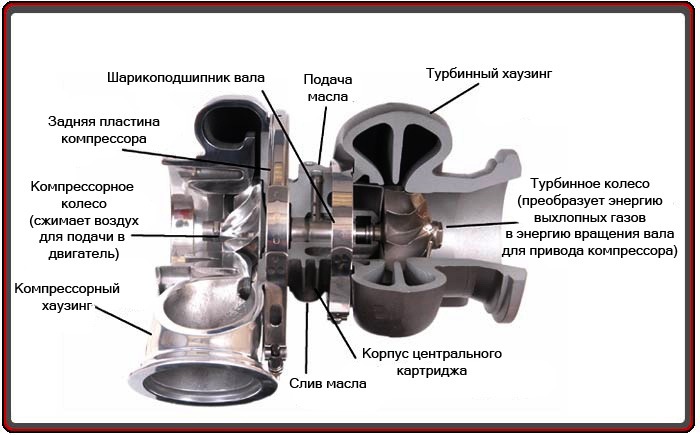

Ниже приведена схема внутреннего устройства турбокомпрессора:

В зависимоти от конкретного мотора и его компоновки под капотом, турбокомпрессор может иметь дополнительные встроенные элементы, такие как Wastegate и Blow-Off. Рассмотрим их подробнее:

Blow-off

Блоуофф (перепускной клапан) это устройство установленное в воздушной системе между выходом из компрессора и дроссельной заслонкой с целью недопустить выход компрессора на режим surge. В моменты когда дроссель резко закрывается, скорость потока и расход воздуха в системе резко падает, при этом турбина еще некоторое время продолжает вращаться по инерции со скоростью не соответствующей новому упавшему расходу воздуха. Это вызывает циклические скачки давления за компрессором и слышимый характерный звук прорывающегося через компрессор воздуха. Surge со временем приводит к выходу из строя опорных подшипников турбины, в виду значительной наргрузки на них в этих переходных режимах. БлоуОфф использует комбинацию давлений в коллекторе и установленной в нем пружины что бы определить момент закрытия дросселя. В случае резкого закрытия дросселя блоуофф сбрасывает в атмосферу, возникающий в воздушном тракте избыток давления и тем самым спасает турбокомпрессор от повреждения.

Wastegate:

Представляет собой механический клапан устанавленный на турбинной части или на выпускном коллекторе и обеспечивающий контроль за создаваемым турбокомпрессором давлением. Некоторые дизельние моторы используют турбины без вейстгейтов. Тем не менее подавляющее большинство бензиновых моторов обязательно требуют его наличия. Основной задачей вейстгейта является обеспечивать выхлопным газам возможность выхода из системы в обход турбины. Пуская часть газов в обход турбины, мы контролируем количество энергии газов которое уходит через вал на компрессор и тем самым управляем давлением наддува, создаваемое компрессором. Как правило вейстгейт использует давление наддува и давление встроенной пружины что бы контролировать обходной поток выхлопных газов.

Встроенный вейстгейт состоит из заслонки встроенной в турбинный хаузинг (улитку), пневматического актуатора и тяги от актуатора к заслонке.

Внешний гейт представляет собой клапан устанавливаемый на выпускной коллектор до турбины. Преимуществом внешнего гейта является то, что сбрасываемый им обходной поток может быть возвращен в выхлопную систему далеко от выхода из турбины или вообще сброшен в атмосферу на спортивных автомобилях. Все это ведет к улучшению прохождения газов через турбину в виду отсутствия разнонаправленных потоков в компактном объеме турбинного хаузинга.

Водяное и маслянное обеспечение:

Шарикоподшипниковые турбины Garrett требуют значительно меньше масла чем втулочные аналоги. Поэтому установка маслянного рестриктора на входе в турбину крайне рекомендована если давление масла в вашей системе привышает 4 атм. Слив масла должен быть заведен в поддон выше уровня масла. Поскольку слив масла из турбины происходит естественным путем под действием гравитации, крайне важно что бы центральный картридж турбины был ориентирован сливом масла вниз.

Частой причиной выхода из строя турбин является закоксовка маслом в центральном картридже. Быстрая остановка мотора после больших продолжительных нагрузок ведет к теплообмену между турбиной и нагретым выпускным коллектором, что в отсутствии притока свежего масла и поступления холодного воздуха в компрессор ведет к общему перегреву картриджа и закоксовке имеющегося в нем масла.

Для минимизации этого эффекта турбины снабдили водяным охлаждением. Водные шланги обеспечивают эффект сифона снижая температуру в центральном картридже даже после остановки двигателя, когда нет принудительной циркуляции воды. Желательно так же обеспечить минимум неравномерности по вертикали линии подачи воды, а так же несколько развернуть центральный картридж вокруг оси турбины на угол до 25 градусов.

Правильный подбор турбины является ключевым моментом в постройке турбо-мотора и основан на многих вводных данных. Самым основным фактом выбора является требуемая от мотора мощность. Важно также выбирать эту цифру максимально реалистично для вашего мотора. Поскольку мощность мотора зависит от количества топливо-воздушной смеси которая через него проходит за единицу времени, опредлив целевую мощность мы приступим к выбору турбины способной обеспечить необходимый для этой мощности поток воздуха.

Другим крайне важным фактором выбора турбины является скорость ее выхода на наддув и минимальные обороты двигателя на которых это происходит. Меньшая турбина или меньший горячий хаузинг позволяют улучшить эти показатели, но максимальная мощность при этом будет снижена. Тем не менее за счет большего рабочего диапазона работы двигателя и быстрого выход турбины на наддув при открытии дросселя в целом результат может быть значительно лучше, чем при использовании большей турбины с большой пиковой мощностью, но в узком верхнем диапазоне работы мотора.

Втулочные и шарикоподшипниковые турбины.

Втулочные турбины были самыми распространенными в течении долгого времени, тем не менее новые и более эффективные шарикоподшипниковые турбины используются все чаще. Шарикоподшипниковые турбины появились как результат работы Garrett Motorsport во многих гоночных сериях.

Отзывчивость турбины на дроссель очень зависит от конструкции центрального картриджа. Шарикоподшипниковые турбины Garrett обеспечивают на 15% более быстрый выход на наддув относительно их втулочных аналогов, снижая эффект турбо-ямы и приближая ощущение от турбо-мотора к атмосферному большеобъемнику.

Шарикоподшипниковые турбины так же требуют значительно меньшего потока масла через картридж для смазки пошипников. Это снижает вероятность утечек масла через сальники. Так же такие турбины менее требовательны к качеству масла и менее склонны к закоксовке после глушения двигателя.

Что такое турбонаддув

Такая вот небольшая с виду «улитка» — один из самых действенных способов увеличить мощность двигателя.

Несомненно, каждый из нас хоть раз в жизни замечал на обычном с виду автомобиле шильдик «turbo». Производители, как нарочно, делают эти шильдики небольшого размера и размещают в неприметных местах так, что непосвящённый прохожий не заметит и пройдёт мимо. А понимающий человек непременно остановится и заинтересуется автомобилем. Ниже приводится рассказ о причинах такого поведения.

Автомобильные конструкторы (с момента появления на свете этой профессии) постоянно озабочены проблемой повышения мощности моторов. Законы физики гласят, что мощность двигателя напрямую зависит от количества сжигаемого топлива за один рабочий цикл. Чем больше топлива мы сжигаем, тем больше мощность. И, скажем, захотелось нам увеличить «поголовье лошадей» под капотом — как это сделать? нас и поджидают проблемы.

Дело в том, что для горения топлива необходим кислород. Так что в цилиндрах сгорает не топливо, а топливно-воздушная смесь. Мешать топливо с воздухом нужно не на глазок, а в определённом соотношении. К примеру, для бензиновых двигателей на одну часть топлива полагается частей воздуха — в зависимости от режима работы, состава горючего и прочих факторов.

Как мы видим, воздуха требуется весьма много. Если мы увеличим подачу топлива (это не проблема), нам также придётся значительно увеличить и подачу воздуха. Обычные двигатели засасывают его самостоятельно разницы давлений в цилиндре и в атмосфере. Зависимость получается прямая — чем больше объём цилиндра, тем больше кислорода в него попадёт на каждом цикле. Так и поступали американцы, выпуская огромные двигатели с умопомрачительным расходом горючего. А есть ли способ загнать в тот же объём больше воздуха?

Есть, и впервые придумал его господин Готтлиб Вильгельм Даймлер (Gottlieb Wilhelm Daimler). Знакомая фамилия? Ещё бы, именно она используется в названии DaimlerChrysler. Так вот, этот немец весьма неплохо соображал в моторах и ещё в 1885 году придумал, как загнать в них больше воздуха. Он догадался закачивать воздух в цилиндры с помощью нагнетателя, представлявшего собой вентилятор (компрессор), который получал вращение непосредственно от вала двигателя и загонял в цилиндры сжатый воздух.

Швейцарский инженер-изобретатель Альфред Бюхи (Alfred J. Büchi) пошёл ещё дальше. Он заведовал разработкой дизельных двигателей в компании Sulzer Brothers, и ему категорически не нравилось, что моторы были большими и тяжёлыми, а мощности развивали мало. Отнимать энергию у «движка», чтобы вращать приводной компрессор, ему также не хотелось. Поэтому в 1905 году господин Бюхи запатентовал первое в мире устройство нагнетания, которое использовало в качестве движителя энергию выхлопных газов. Проще говоря, он придумал турбонаддув.

Идея умного швейцарца проста, как всё гениальное. Как ветра вращают крылья мельницы, также и отработавшие газы крутят колесо с лопатками. Разница только в том, что колесо это очень маленькое, а лопаток очень много. Колесо с лопатками называется ротором турбины и посажено на один вал с колесом компрессора. Так что условно турбонагнетатель можно разделить на две части — ротор и компрессор. Ротор получает вращение от выхлопных газов, а соединённый с ним компрессор, работая в качестве «вентилятора», нагнетает дополнительный воздух в цилиндры. Вся эта мудрёная конструкция и называется турбокомпрессор (от латинских слов turbo — вихрь и compressio — сжатие) или турбонагнетатель.

В турбомоторе воздух, который попадает в цилиндры, часто приходится дополнительно охлаждать — тогда его давление можно будет сделать выше, загнав в цилиндр больше кислорода. Ведь сжать холодный воздух (уже в цилиндре ДВС) легче, чем горячий.

Воздух, проходящий через турбину, нагревается от сжатия, а также от деталей турбонаддува, разогретого выхлопными газами. Подаваемый в двигатель воздух охлаждают при помощи так называемого интеркулера (промежуточный охладитель). Это радиатор, установленный на пути воздуха от компрессора к цилиндрам мотора. Проходя через него, он отдаёт своё тепло атмосфере. А холодный воздух более плотный — значит, его можно загнать в цилиндр ещё больше.

Чем больше выхлопных газов попадает в турбину, тем быстрее она вращается и тем больше дополнительного воздуха поступает в цилиндры, тем выше мощность. Эффективность этого решения по сравнению, например, с приводным нагнетателем в том, что на «самообслуживание» наддува тратится совсем немного энергии двигателя — всего 1,5%. Дело в том, что ротор турбины получает энергию от выхлопных газов не за счёт их замедления, а за счёт их охлаждения — после турбины выхлопные газы идут быстро, но более холодные. Кроме того, затрачиваемая на сжатие воздуха даровая энергия повышает КПД двигателя. Да и возможность снять с меньшего рабочего объёма большую мощность означает меньшие потери на трение, меньший вес двигателя (и машины в целом). Всё это делает автомобили с турбонаддувом более экономичными в сравнении с их атмосферными собратьями равной мощности. Казалось бы, вот оно, счастье. Ан нет, не всё так просто. Проблемы только начались.

По этим причинам турбонаддув получил широкое распространение только во время Второй мировой войны, да и то только в авиации. В годах американская компания Caterpillar сумела приспособить его к своим тракторам, а умельцы из Cummins сконструировали первые турбодизели для своих грузовиков. На серийных легковых машинах турбомоторы появились и того позже. Случилось это в 1962 году, когда почти одновременно увидели свет Oldsmobile Jetfire и Chevrolet Corvair Monza.

Но сложность и дороговизна конструкции — не единственные недостатки. Дело в том, что эффективность работы турбины сильно зависит от оборотов двигателя. На малых оборотах выхлопных газов немного, ротор раскрутился слабо, и компрессор почти не задувает в цилиндры дополнительный воздух. Поэтому бывает, что до трёх тысяч оборотов в минуту мотор совсем не тянет, и только потом, тысяч после четырёх-пяти, «выстреливает». Эта ложка дёгтя называется турбоямой. Причём чем больше турбина, тем она дольше будет раскручиваться. Поэтому моторы с очень высокой удельной мощностью и турбинами высокого давления, как правило, страдают турбоямой в первую очередь. А вот у турбин, создающих низкое давление, никаких провалов тяги почти нет, но и мощность они поднимают не очень сильно.

Почти избавиться от турбоямы помогает схема с последовательным наддувом, когда на малых оборотах двигателя работает небольшой малоинерционный турбокомпрессор, увеличивая тягу на «низах», а второй, побольше, включается на высоких оборотах с ростом давления на выпуске. В прошлом веке последовательный наддув использовался на суперкаре Porsche 959, а сегодня по такой схеме устроены, например, турбодизели фирм BMW и Land Rover. В бензиновых двигателях Volkswagen роль маленького «заводилы» играет приводной нагнетатель.

На рядных двигателях зачастую используется одиночный турбокомпрессор (пара «улиток») с двойным рабочим аппаратом. Каждая из «улиток» наполняется выхлопными газами от разных групп цилиндров. Но при этом обе подают газы на одну турбину, эффективно раскручивая её и на малых, и на больших оборотах

Но чаще по-прежнему встречается пара одинаковых турбокомпрессоров, параллельно обслуживающих отдельные группы цилиндров. Типичная схема для турбомоторов, где у каждого блока свой нагнетатель. Хотя двигатель V8 фирмы M GmbH, дебютировавший на автомобилях BMW X5 M и X6 M, оснащён перекрёстным выпускным коллектором, который позволяет компрессору получать выхлопные газы из цилиндров разных блоков, работающих в противофазе.

Заставить турбокомпрессор работать эффективнее во всём диапазоне оборотов, можно ещё изменяя геометрию рабочей части. В зависимости от оборотов внутри «улитки» поворачиваются специальные лопатки и варьируется форма сопла. В результате получается «супертурбина», хорошо работающая во всём диапазоне оборотов. Идеи эти витали в воздухе не один десяток лет, но реализовать их удалось относительно недавно. Причём сначала турбины с изменяемой геометрией появились на дизельных двигателях, благо, температура газов там значительно меньше. А из бензиновых автомобилей первый примерил такую турбину Porsche 911 Turbo.

Конструкцию турбомоторов довели до ума уже давно, а в последнее время их популярность резко возросла. Причём турбокомпрессоры оказалось перспективным не только в смысле форсирования моторов, но и с точки зрения повышения экономичности и чистоты выхлопа. Особенно актуально это для дизельных двигателей. Редкий дизель сегодня не несёт приставки «турбо». Ну а установка турбины на бензиновые моторы позволяет превратить обычный с виду автомобиль в настоящую «зажигалку». Ту самую, с маленьким, едва заметным шильдиком «turbo».

Популярные производители турбин

Garrett является одним из наиболее крупных игроков на рынке современных автомобильных технологий. Она занимается выпуском систем турбонаддува для таких автогигантов, как General Motors, Volkswagen, Hyundai и Peugeot. Объем продукции, выпускаемой компанией за год, составляет приблизительно 9 миллионов турбин Garrett. 1955 год стал для предприятия знаменательным. Именно тогда была выпущена самая первая, легендарная турбина Garrett Т15. Она была установлена на трактор Caterpillar D9. Эффективность работы нового устройства была на очень высоком уровне, поэтому в 1961 году компания осуществила выход на рынок легковых автомобилей, для чего была сконструирована специальная турбина Garrett Т05.

Впервые установлена она была на автомобиль Oldsmobile Jetfire. Новинка пришлась по вкусу многим владельцам самых разных типов автомашин, так что успех ей был обеспечен. В 21 веке для все большего количества автомобилей турбокомпрессор Garrett становится нормой. В настоящее время в Европе число автомобилей с дизельными или бензиновыми двигателями, снабженными турбокомпрессором, составляет приблизительно половину от общего числа. Компания Garrett также не стоит на месте. Проектируются все более совершенные системы, а хорошие новаторские идеи реализуются на практике.

Гибкая политика управления позволила компании одной из первых выйти на рынок с принципиально новым турбокомпрессором Garrett — VNT, (турбина с изменяемой геометрией). Суть этого изобретения состоит в том, что оно позволяет устройству работать эффективно на всех скоростях — от низких до самых высоких. В последнее время специалисты предприятия разработали двухступенчатый турбонаддув, а также принципиально новые турбокомпрессоры Garrett с электроприводом. Она получила название «e-turbo».

Компания MHI (или Mitsubishi Heavy Industries) известна практически всем автолюбителям. Многие знакомы с ней благодаря ее отличной продукции, традиционно отличающейся высоким уровнем качества. История компании MHI началась в 1884 году, когда японец Ятаро Ивасаки приобрел в кредит верфь Нагасаки. Отсюда он начал развивать свой судостроительный бизнес. В последующие годы спектр продукции, выпускаемой компанией, значительно расширялся, в результате чего накануне Второй мировой войны MHI смогла стать наиболее крупной частной компанией в Японии, которая занималась производством не только кораблей, но и рельсового транспорта, машинного оборудования, а также самолетов.

После того, как Вторая мировая закончилась, в Японии был принят закон, который предназначался для предотвращения чрезмерно высокой концентрации экономических мощностей. В результате этого MHI в 1950 году была разделена на части. Самыми весомыми стали Central Japan Heavy-Industries, West Japan Heavy-Industries и East Japan Heavy-Industries. Помимо этих достаточно крупных промышленных объединений образовалось множество мелких компаний. В 1964 году наиболее крупные предприятия снова смогли объединиться, в результате чего Mitsubishi Heavy Industries возродилась. Тем не менее, в настоящее время не все «обломки» довоенного холдинга Mitsubishi смогли вновь объединиться.

Однако множество мелких компаний и производств смогли образовать своего рода экономический союз под названием Mitsubishi Group. Символ компании MHI — три ромба в форме трилистника. Эту эмблему придумал ее основатель Ятаро Ивасаки, взяв за основу свой семейный герб. Три ромба символизируют три основных принципа компании: честность, лояльное отношение к международному сотрудничеству, а также ответственность перед обществом. Mitsubishi буквально переводится как «три алмаза».

Продукция завода Holset – турбины, пользующиеся завидной популярностью по всему миру. Предприятие специализируется на проектировании и производстве турбокомпрессоров для дизельных двигателей. История компании началась в послевоенное время. В 1948 году англичане Louis Croset и W.C. Holmes решили основать собственное предприятие. Производство было открыто в городе Huddersfield. В 1952 Holmes основывает компанию Holset, название которой было получено путем слияния двух фамилий — Holmes и Croset. Новая компания успешно заняла свою нишу на рынке автомобильных турбокомпрессоров и успешно занималась их производством и реализацией, пока в 1967 году на производстве не случился пожар.

Из-за пожара сильно пострадали все производственные и административные помещения. Однако у владельцев компании хватило средств пережить кризис — заводы были восстановлены в кратчайшие сроки, и работа была продолжена. Производство успешно развивалось, поэтому в 1973 году на Holset обратили внимание такие инвесторы, как Cummins Engine Company Inc и Hanson Trust. Приток инвестиций дал новые силы компании, которая обратила пристальное внимание на внедрение новых систем проектирования. В результате в 1973 году в Holset начали использовать систему автоматизированного проектирования CAD. Результатом этого явилось то, что в 1998 году компания самой первой в мире начала производство VGT (или Variable Geometry Turbine), то есть турбины Holset с изменяемой геометрией.

Благодаря изменяемой геометрии турбины варьируется и ее скорость, что позволяет избежать так называемой «турбоямы» — явления, при котором турбина начинает эффективно работать только на высоких скоростях. Впоследствии это новшество активно использовалось в продукции других компаний по производству турбокомпрессоров. Тем не менее, у турбин с изменяемой геометрией есть существенный недостаток — они сложны в изготовлении и ремонте.

Японская компания, производящая корабли, авиационные двигатели, турбокомпрессоры для автомобилей, промышленные машины, котлы для электростанций и другое оборудование. Образована в 1853 году, но только в 1945 г. получила название Ishikawajima Heavy Industries Co., Ltd., объеденив под собой множество компаний.

Самая известная турбина компании IHI — турбонаддув на двигатель RA166E, созданный компанией Honda в 1986 г. Это был самый мощный силовой агрегат за всю историю Формулы 1.

Сейчас компания IHI Corporation известна автолюбителям, как производитель надежных Японских турбокомпрессоров.

Турбины

Продажа новых и восстановленных турбин, а также ремонт и диагностика турбокомпрессоров

Продажа турбин

с 10:00 до 20:00

с 11:00 до 18:00

по предварительной записи

Каталог турбин

Поиск по марке автомобиля

Турбины на легковые автомобили:

Турбины на коммерческие автомобили:

Часто задаваемые вопросы

Что такое авто турбина?

Насколько эффективен турбонаддув?

Турбонагнетатель или турбина для авто?

Каковы принципиальные отличия? Бензиновые и дизельные турбины автомобильные не требуют затрат дополнительной энергии, ведь в нее трансформируются отработанные газы. Этим обусловлена некоторая специфика применения устройств. Таким образом, турбонагнетатель, как правило, применяется в сочетании с моторами высокой мощности. Ограничений же в случае с турбонаддувом двигателя практически нет.

В то же время, было бы неправильно полагать, что турбина дизель или бензинового силового агрегата не лишена недостатков. За счет того, что для запуска устройства требуется определенное время, присутствует так называемая турбо яма. То есть, прирост мощности появляется с определенной задержкой. Решение этой задачи также возможно. Для того чтобы избежать проявления нежелательного эффекта стандартная турбина дизельного двигателя может быть заменена на дизель турбонаддув двигателя меньшего размера. Эффективность ее применения в этом случае несколько снизится, но и инертность будет ощущаться намного слабее.

Исходя их всего вышесказанного, ответить на вопрос – что лучше турбонаддув двигателя или турбонагнетатель сложно. У каждого из решений есть свои плюсы и минусы, нюансы эксплуатации. Отметим лишь некоторые из них. Что касается турбонагнетателей, то они:

Среди минусов турбонагнетателя отметим ограничения по минимальной мощности двигателя, на который он устанавливается. Устанавливая же легковые или грузовые турбины, можно ощутить следующие преимущества:

Теперь о недостатках. В отличие от турбонагнетателя, турбины дизельного двигателя или бензинового ДВС менее долговечны, нуждаются в профессиональном обслуживании, а их установка требует высококвалифицированного подхода. Кроме того, прирост мощности ощутим только при достижении двигателем определенных оборотов. Как правило, это отметка в 3000.

Турбонагнетатель или турбина для авто?

Универсальных решений, к сожалению, не существует. Все зависит от того, какая выбирается автомобильная турбина – дизель, бензин, марка или модель. Все эти параметры имеют значение при формировании цены. Кроме того, значительную роль играет мощность и тип двигателя. Не забывайте и о том, что турбонагнетатель нужно установить. А это также связано с расходами. Если вас заинтересовали автомобильные турбины, с ценами на оборудование различных производителей можно ознакомиться в каталоге. Стоимость указана без возможных скидок. Продажа турбин автомобильных с дисконтом возможна оптовыми партиями. Также мы предлагаем взаимовыгодное сотрудничество СТО, тюнинг ателье и другим потенциальным партнерам.

Покупая турбонагнетатель, не стоит забывать о том, что его установка потребует переделок. Так, например, в процессе монтажа обязательно меняется впускной и выпускной тракт, дорабатываются другие системы и агрегаты. Устанавливая турбонагнетатель, необходимо вносить изменения в прошивку компьютера. Эти затраты также стоит учесть предварительно. Занимаясь продажей турбокомпрессоров и их монтажом в течение нескольких лет, наша компания имеет обширный опыт реализации разнообразных проектов. Поэтому в процессе первого общения с клиентами мы можем озвучить приблизительный бюджет мероприятий. Для того чтобы узнать приблизительную стоимость установки легковых или грузовых турбин, просто наберите наш номер телефона.

Продажа турбокомпрессоров на выгодных условиях

Компанией «Турбомоторс» сформирован исчерпывающий ассортимент турбонагнетателей, который позволяет подобрать оптимальное решение практически для любого автомобиля. При продаже турбин мы стремимся оправдать наиболее высокие ожидания потребителей. Это обстоятельство находит свое отражение в следующих фактах, которые можно считать конкурентными преимуществами «Турбомоторс»:

Для того чтобы заказать турбонагнетатель, достаточно выбрать подходящую модель по марке и модели авто, а также связаться с менеджером компании по телефонам: 901 517-58-75. Возможна доставка товара по Москве!