Тянульная машина для карамели чертеж

Тянульные машины

Тянульные машины насыщают карамельную массу воздухом так, что воздух в карамельной массе находится в мельчайших воздушных пузырьках. При этом процессе карамельная масса теряет прозрачность и приобретает красивый шелковистый вид.

Тянульная машина является составной частью линии, производящей непрозрачную карамель. В последнее время она в дополнение к прежним функциям применяется для смешивания карамельной массы с красящими и ароматизирующими веществами в поточной линии производства непрозрачной карамели.

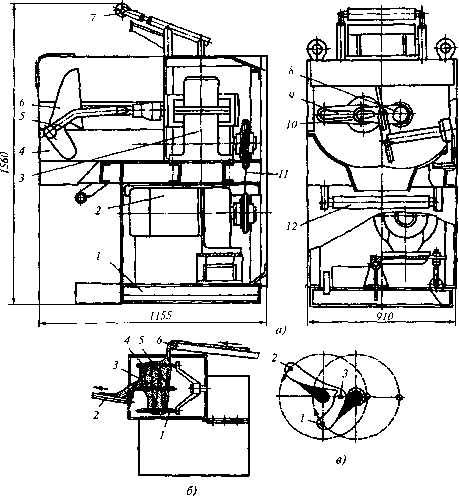

Тянульная машина с вращательным движением пальцев марки Ж7-ШТП (рис.) предназначена для интенсивного насыщения карамельной массы пузырьками воздуха и смешивания ее с рецептурными добавками.

Рис. Тянульная машина типа Ж7-ШТП

Машина состоит из станины 1, на которой закреплены мотор-редуктор 2, коробка зубчатых передач, поддон 4, неподвижный палец 5 со съемником 6 и два подвижных кольца 9. Мотор-редуктор соединен с коробкой зубчатых передач цепной передачей 11. Подвижные пальцы закреплены на рычагах 10, смонтированных на горизонтальных выходных валах 8 коробки зубчатых передач (рис. а).

Машина снабжена натяжным устройством 7 для монтажа подающего конвейера и роликом 12 для установки ленты отводящего конвейера. Валы машины вращаются в противоположные стороны с одинаковой угловой скоростью.

Тянульная машина работает следующим образом. Карамельная масса загружается в машину конвейером 6 (рис. б). Вращающиеся пальцы 1 и 4 и неподвижный 5 растягивают и складывают карамельную массу в виде прядей, насыщая ее воздухом при складывании. При этом благодаря расположению пальцев под углом происходит смещение массы вдоль пальцев к съемнику 3. Насыщенная воздухом масса со свободных концов пальцев 1 и 4 накладывается на съемник 3, а затем с помощью разгрузочного устройства выгружается на отводящий конвейер 2.

Одновременно масса образуется между неподвижным пальцем 3 (рис. в) и подвижными пальцами 1 и 2 пряди, которые растягиваются и складываются.

Преимуществом этой машины является отсутствие ручных операций, стабильность качества массы, полное ограждение рабочих органов и наличие блокировки на ограждении.

Техническая характеристика тянульной машины Ж7-ШТП

Производительность, кг/ч. 1000

Потребная мощность, кВт. 3,0

Описание

Состав проекта

Дополнительная информация

Введение

В современном карамельном производстве массовые виды леденцовой карамели и карамели с жидкими начинками (фруктовоягодными, молочными, помадными) вырабатывают на механизированных поточных линиях. Розничный ассортимент карамели производят на линиях, требующих частичного применения ручных операций.

Механизированное производство карамели отличается высокой интенсивностью процессов. При формовании карамели производительность достигает 1800. 2200 изделий в минуту, а современные заверточные машины имеют производительность до 1000. 1200 изделий в минуту. Такие условия производства предъявляют высокие требования к точности геометрических размеров, формы и прочностных характеристик изделий.

Особенности технологического процесса производства карамели обусловлены тем, что карамельная масса является весьма неустойчивой системой: сахар (сахароза) стремится принять свойственное ему кристаллическое состояние. Кроме того, при нагревании рецептурной смеси происходит химическое изменение сахарозы. Продукты такого изменения отличаются высокой гигроскопичностью, ухудшают внешний вид изделий и сокращают срок хранения карамели. Поэтому на всех стадиях технологического процесса требуется создание условий, обеспечивающих высокую стойкость карамельной массы. В частности, для снижения температуры и сокращения продолжительности удаления влаги из рецептурной смеси ее уваривают под вакуумом. Вкусовые добавки, содержащие кислоту, вводят после предварительного охлаждения карамельной массы. Необходимым условием при изготовлении карамели является охлаждение уваренной карамельной массы в возможно более короткие сроки, так как скорость кристаллизации сахарозы зависит от скорости охлаждения и с понижением температуры быстро падает из-за резкого повышения вязкости массы.

Поверхность готовой карамели должна обязательно защищаться от влияния окружающего воздуха. Незащищенная карамель, поглощая влагу из воздуха, быстро увлажняется, слипается и теряет товарный вид. Наиболее распространенным способом защиты является завертка карамели во влагонепроницаемую этикетку.

Описание технологической схемы

Начальные стадии технологического процесса производства карамели с жидкими начинками выполняются при помощи комплексов оборудования для приготовления карамельного сиропа и начинки. В состав этих комплексов входят емкости для хранения и устройства для дозирования рецептурных компонентов, смесители и варочные аппараты.

Ведущий комплекс оборудования линии предназначен для приготовления карамельной массы, формования и охлаждения карамели. В его составе находятся дозаторы карамельного сиропа, вкусовых добавок и красителей, вакуумаппарат, охлаждающая и тянульная машины, темперирующая машина и дозатор для начинки, карамелеобкаточная, жгутовытягивающая и формующая машины, а также узкий охлаждающий конвейер и охлаждающий агрегат.

Завершающие операции производства карамели выполняются комплексом оборудования, состоящим из заверточных, фасовочных и упаковочных машин, а также системы конвейеров, их соединяющих.

В состав линии входит сироповарочная установка ШСА, предназначенная для получения карамельного сиропа. Она состоит из блока рецептурных сборников, двух сироповарочных агрегатов и щитов управления. Блок рецептурных сборников включает в себя сборники 2 для патоки, инвертного сиропа и воды, а также два плунжерных насоса 1.

В сироповарочный агрегат входит сборник 3 с дозатором сахара, смеситель 4, плунжерный насос 5, змеевиковая варочная колонка 6, снабженная расширителем 7, пароотделитель 5, вентилятор 11, сборник готового сиропа 9 с сетчатым фильтром и шестеренный насос 10.

Принцип действия сироповарочной установки ШСА основан на растворении сахара в патоке под давлением с добавлением воды, что обеспечивает наиболее короткий производственный цикл и сокращает продолжительность температурного воздействия на сахарозу. Это позволяет получить карамельный сироп более высокого качества и повысить стойкость карамели.

Установка ШСА работает следующим образом. Из рецептурных сборников 2 насосы-дозаторы 1 подают жидкие компоненты: патоку (или инвертный сироп) и воду в приемную воронку смесителя-растворителя 4. В эту же воронку дозатором из бункера 3 подается сахар-песок.

Образовавшийся в сиропе вторичный пар удаляется в пароотделителе 5 и вместе с воздухом вентилятором 11 выводится наружу.

Готовый сироп собирается в нижней конической части пароотделителя 5 и отводится в сборник сиропа 9. Сборник снабжен фильтром с ячейками диаметром 1 мм. По мере необходимости готовый карамельный сироп перекачивают к местам потребления шестеренным насосом 10.

В состав линии входит установка для приготовления жидких начинок. Она состоит из блока рецептурных сборников с дозирующими устройствами, двух начиночных вакуумаппаратов, сборника начинки и щитов управления. Блок рецептурных сборников 14 включает в себя сборники для сахарного сиропа, патоки, фруктово-ягодной пульпы, молочных продуктов и др., а также дозирующие устройства для этих компонентов.

Начиночные вакуум-аппараты 13 имеют паровую рубашку, механическую мешалку и спускной штуцер с затвором. Рабочий объем аппарата через трубопровод на верхней крышке соединен с мокровоздушным вакуум-насосом 12, снабженным конденсатором смешения.

Приемный сборник начинки 15 имеет водяную рубашку, механическую мешалку и спускной штуцер, соединенный через трубопровод с шестеренным насосом 10.

Наличие пары варочных аппаратов в установке позволяет организовать бесперебойное приготовление начинки: пока в одном аппарате уваривается начинка, в другом производят вспомогательные операции, и наоборот.

Уваривание карамельного сиропа для получения карамельной массы осуществляется в змеевиковом вакуум-аппарате непрерывного действия. Он состоит из греющей части — змеевиковой варочной колонки 19, выпарной части — вакуум-камеры 21 с разгрузочным механизмом 22 и сепаратора-ловушки 20, соединенного через конденсатор смешения с мокровоздушным насосом 18.

При работе вакуум-аппарата карамельный сироп из расходного сиропного бака 16 плунжерным насосом-дозатором 17 непрерывно нагнетается в змеевик колонки 19 под избыточным давлением 0,08. 0,15 МПа. Одновременно в корпус колонки подается греющий пар под давлением 0,4. 0,6 МПа. Проходя через змеевик, сироп нагревается, закипает и, смешиваясь с выделившимся из него паром, поступает в вакуум-камеру 21.

Остаточное давление (разрежение) в вакуум-камере поддерживается в пределах 85. 95 кПа, поэтому в ней продолжается процесс уваривания массы благодаря интенсивному самоиспарению влаги в разреженном пространстве. Вторичный пар, выделяющийся из сиропа при его уваривании, и воздух проходят через сепаратор-ловушку 20, в которой задерживаются частицы карамельной массы. Далее вторичный пар охлаждается, конденсируется и вместе с воздухом удаляется вакуум-насосом 18. Уваренный карамельный сироп накапливается в вакуум-камере 21 и при помощи разгрузочного устройства 22 выгружается из нее порциями по 15. 20 кг через 1,5. 2,0 мин.

Процесс уваривания сиропа в змеевиковом вакуум-аппарате протекает в течение 1,5. 2,0 мин. Готовая карамельная масса остаточной влажностью 2,0. 3,5 % при температуре 110. 130 °С поступает в приемную воронку охлаждающей машины 23.

Из приемной воронки карамельная масса выходит непрерывной лентой между двумя вращающимися полыми барабанами, которые охлаждаются изнутри водой. Передвигаясь по нижнему барабану, она попадает на наклонную плиту, охлаждаемую водой. Лента массы толщиной 3. 6 мм и шириной 0,4. 0,6 м быстро теряет тепло на охлаждаемых поверхностях, образуя твердую корочку, которая препятствует прилипанию карамельной массы к соприкасающимся поверхностям оборудования. Из-за плохой теплопроводности внутри ленты карамельной массы температура снижается медленно и сохраняется жидкое состояние продукта

После предварительного охлаждения при продвижении массы по наклонной плите на поверхность ленты из дозаторов 24 подаются краситель, кислота и эссенция. В нижней части плиты карамельная лента проходит между подвертывателями, которые свертывают ленту в трубу таким образом, чтобы добавки попали внутрь. Далее лента прокатывается валками и превращается в многослойный пласт. На охлаждающей машине 23 карамельная масса в течение 20. 25 с охлаждается до средней температуры 80. 90 °С.

Затем лента карамельной массы загружается конвейером на рабочие органы тянульной машины 25, которые растягивают и складывают пряди карамельной массы. В результате такой обработки в течение 1,0. 1,5 мин карамельная масса перемешивается с добавками, температура массы выравнивается по всему объему, а также масса насыщается пузырьками воздуха, теряет прозрачность и приобретает шелковистый блеск.

Карамельные изделия формуются комплексом оборудования, состоящим из трех машин, работающих синхронно: карамелеобкаточной 30 с начинконаполнителем 28, жгутовытягивающей 31 и карамелештампующей 32.

Внутри корпуса карамелеобкаточной машины 30 расположено шесть вращающихся рифленых веретен. Они образуют конусообразный желоб, на который конвейером загружают тянутую карамельную массу температурой 70. 80 «С. Масса обертывается вокруг трубки начинконаполнителя 28 и по мере накопления порции (батона) до 50 кг обкатывается веретенами и постепенно приобретает форму конуса. Он непрерывно вращается вокруг продольной оси, совпадающей с осью начинконаполнительной трубки. На выходе из машины вершина карамельного батона обкатывается в виде бесконечного жгута. При нагнетании начинки в наполнительную трубку центральная полость жгута наполняется начинкой. Количество начинки дозируется в зависимости от вида карамели и составляет от 23 до 33 % от общей массы изделия.

Откалиброванный карамельный жгут непрерывно поступает в карамелештампующую машину 32, которая формует и разделяет его на отдельные изделия соответствующей длины и формы с рисунком на поверхности. Обычно вырабатывают карамель длиной 30 или 38 мм овальной или удлиненно-овальной формы.

Карамельная цепочка, поступающая с конвейера 33, раскладывается вибролотком 34 в виде петель по ширине сетчатого конвейера, размещенного в шкафу 35. Карамель движется под распределительным воздуховодом, через щели которого поступает охлаждающий воздух. В течение 1,5 мин температура карамели снижается до 35. 40 °С, а перемычки между изделиями становятся твердыми и хрупкими. На выходе из шкафа 35 охлажденная карамель ссыпается на отводящий вибролоток 36, на котором перемычки между изделиями окончательно разрушаются, а карамельная крошка отделяется от изделий. Карамель с вибролотка 36 загружается промежуточным конвейером 37 на распределительный конвейер 38, обеспечивающий подачу изделий в питатели заверточных машин 39.

Карамель, поступающая на завертку, должна соответствовать заданным размерам и форме, не иметь деформации, открытых швов и налипших крошек. Поверхность карамели должна быть сухой, нелилкой. Карамель должна быть равномерно охлаждена и обладать прочностью, исключающей ее разрушение при завертке. На машинах 39 карамель завертывается поштучно в этикетку с подверткой. Наиболее производительные заверточные машины заворачивают карамель вперекрутку с использованием рулонных этикеток и подвертки.

Завернутая карамель поступает на сборный конвейер 40 и промежуточным конвейером 41 загружается в дозирующее устройство 42 для упаковки в торговую тару — картонные короба. Далее короба передаются конвейером 43 на обандероливающую машину 44 и отгружаются в экспедицию.

Машина для вытягивания карамели

ПАТЕНТ НА ИЗОБРЕТЕНИЕ

ОПИСАНИЕ машины для вытягивания карамели

К патенту С. Д. Савостьянова, заявленному 6 марта1928года (ваяв. свид. № 24474).

О выдаче патента опубликовано 30 сентября 1929 года. Действие патента распространяется на 15 лет от 30 сентября 1929 года.

В пред,1агаемой машине @пя вытягивания zарааели, последняя иропускаетснн сквозь отверстие е стыке четырех расположенных крестообразно вращающихся дисксв, снабженных по своей периферия канавками, соответствующими профилю сечения карамели.

На чертеже фиг. 1 ы 2 изображают в ивух проекциях предлагаемую машину, dBTBIoIIp ю сдедующее уапройетво: четыре диска i, 1. 2. 2, расположенные попарно в двух азаиино нерпендикулярньи» плоскосггях, снабжены, каждый, по обеим старанаи коническими шытернями 3-3, юлучающнми нвижение от ручного 4 нлн механического привада, н имеют an своей периферии. канавки, образующие в стыке дисков апверсггяе 5., соответствующее желаемому профилю сечения караие1п, прн чем для:избежания екель*ыииин ирп вытягивании карамечьной чгассы, подаваемой аа ковшеобразной коробки 6. в канавка» сапной па ры иноков имаютсн штифты 7 нлн, пме»то иос,чеаинх, выступы с награанрованными на инх упгубленинки в виде рисунков, длн напесвйил узоров на карамель преимущественно более крупного размера. При каждой машине должен сыть набор коиплектав исков с различными Na; навкаии, соответс пвующип форме карамели разных сортов.

Сцен.тенные коиичесяси я шестернями

we аискп прн pa5me мешины ьращаютсн сднонременно, притявивая сквозь maepстие в своем агыке карамельную массу, которая должна подаватьсн в машину в досгваточно пластичном состоянии.

1. Машина для вьгпнпванин карамели, отличающаяся тем, что она состаи г из попарно расположенных в двух взаиинеперпевдикулярных плосиостях четырех дысков 1» 2. 2, приводимых Во вращение от руки иди m двигателя., каковые диски снабжены по периферии канавками в целях ооразованпя в стыке дисков отверстия с профилем, соапветст нующим требуемому профилю сечения карамели.

2. Форма вьпканннин ма,шины, указанной в и. 1, отличающаяся тем, что срна из д вух пар иноков, например диски 1, 1., снабжена расположенными в канавках штифтами. предназначенными длн сцепления с караммьной массой IETK же, взамен штнфтав, выступами с нжравированными на нх торцевой паверхнастя углублениями для нанесенпи иа карамель тото или иного узора.

Оборудование для охлаждения и обработки массы из карамели.

К оборудованию этой группы относятся:

Столы для ручной обработки карамельной массы

Охлаждающий стол предназначен для охлаждения карамельной массы после выгрузки ее из вакуум-аппарата в полумеханизированных линиях. Такие столы применяются также для охлаждения ирисной и других кондитерских масс.

Охлаждающий стол ОС-5 (рис. 30, а). Он состоит из рабочей плиты 3 и двух чугунных стоек 1. Верхние части стоек имеют опоры, в которых устанавливаются полуоси 2 рабочей плиты. Рабочая плита стола представляет собой чугунную пустотелую конструкцию прямоугольной формы. Обе горизонтальные плоскости плиты имеют шлифованную рабочую поверхность. Для предотвращения растекания массы по периметру стола укреплены борта 4. Охлаждение стола осуществляется проточной водой температурой 12—18° С. Внутри плиты имеются перегородки, обеспечивающие равномерную циркуляцию охлаждающей воды. В пустотелых полуосях 2 установлены сальники, к которым присоединяются трубы водопроводной линии.

Карамельную массу из вакуум-аппарата подают на стол, вводят в нее предусмотренные рецептурой добавки — кислоту, краситель, эссенции — и перемешивают вручную с помощью металлической лопатки.

При нагревании во время работы одной поверхности стола плиту периодически поворачивают на 180° и работают на другой, охлажденной поверхности стола.

Паровой стол ПС-2 (рис. 30, б). Он состоит из рабочей плиты 1 с размерами 1618 X 900 мм и чугунных стоек 2.

Рабочая часть стола представляет собой сварную коробку, на дне которой прокладывается изоляция из асбеста, а над изоляцией смонтирован змеевик 3 из стальных труб, через который пропускается пар или горячая вода. Сверху змеевика крепится стальная плита с шлифованной рабочей поверхностью. Циркулирующий по змеевику пар или горячая вода передают тепло поверхности плиты, на которую укладывается подготовленная для последующей обработки карамельная масса.

Техническая характеристика столов ОС-5 и ПС-2

| Показатели | ОС-5 | ПС-2 | | Показатели | ОС-5 | ПС-2 |

| Площадь рабочей поверхно | 1,5 | 1,5 | Габариты, мм | ||

| сти стола, м2 | длина | 2084 | 1800 | ||

| Давление охлаждающей воды, МПа | До | — | ширина | 900 | 830 |

| высота | 870 | 850 | |||

| Рабочее давление пара, МПа | — | 0,12 | Масса, кг | 700 | 290 |

Рис. 30. Столы для ручной обработки карамельной массы: а — охлаждающий стол ОС-5; б — паровой (теплый) стол.

Охлаждающая машина КОМ-2 для карамельной массы

Машина предназначена для непрерывного охлаждения карамельной массы и механизированного введения в нее предусмотренных рецептурой добавок. Применяется в механизированных поточных линиях производства карамели. Устанавливается после змеевикового вакуум-аппарата.

Охлаждающая машина (рис. 31) состоит из загрузочной воронки 1, вращающихся охлаждающих барабанов 2 и 3, наклонной охлаждающей плиты 4,

Рис. 31. Охлаждающая машина КОМ-2 для карамельной массы.

дозаторов 5 для кристаллической кислоты, эссенции и пищевых красителей, завертывающих желобков 6, тянульных зубчаток 7. Барабаны 2,3 и плита 4 пустотелые и непрерывно охлаждаются проточной водой температурой 12—18° С, подаваемой из водопроводной сети.

Над плитой 4 перед завертывающими желобками установлены дозаторы из которых на поверхность ленты карамельной массы в определенных соотношениях непрерывно подаются кристаллическая лимонная кислота, краситель и эссенция. Подача вкусовых и красящих добавок регулируется в зависимости от сорта карамели и производительности машины.

В нижней части охлаждающей плиты карамельная лента проходит между желобками (лемешками) 6> завертывающими края ленты охлажденной корочкой вверх, добавками внутрь. Затем масса попадает под тянульные зубчатки 7, поддерживающие равномерное движение ленты по плите и частично проминающие ее.

Производительность машины регулируется путем изменения толщины ленты карамельной массы задвижкой в загрузочной воронке 1.

Лента карамельной массы проходит по охлаждающей машине в течение примерно 20 с и охлаждается за это время со 125—130 до 90—95°С. Конечная температура массы регулируется изменением подачи охлаждающей воды и толщины слоя массы.

Производительность охлаждающей машины может снижаться при уменьшении содержания патоки в карамельной массе, так как при этом увеличивается температура массы и ее приходится подавать более тонким слоем. В летнее время, когда температура водопроводной воды достигает 20° С, может происходить прилипание массы к охлаждающим барабанам, поэтому для их охлаждения рекомендуется подводить артезианскую или искусственно охлажденную воду температурой 3—6° С.

Для увеличения коэффициента теплопередачи целесообразно периодически делать протравку внутренних полостей валков и плиты 10%-ным раствором каустической соды.

Для введения в карамельную массу кислоты, красителей и эссенции машина оснащена дозирующими устройствами.

Для подачи кислоты применяется тарельчатый дозатор (рис. 32, а), состоящий из конической емкости 1 без дна, под которой укреплен диск 6. В нижней части предусмотрено регулировочное кольцо 8 для изменения расстояния между выходным отверстием и диском.

Внутри емкости помещен вертикальный вал 3, на котором закреплены ворошитель 4 и лопасти 5. Вал 3 приводится в движение от синхронного малогабаритного электродвигателя 2 (частота вращения вала 4 об/мин). Кристаллическая кислота загружается в бункер сверху. При вращении лопастей кислота сбрасывается с диска и шарнирными створками 7 направляется на поверхность ленты карамельной массы. Расход кислоты регулируется кольцом 8 в соответствии с дозировкой для различных сортов карамели. В дозаторе предусмотрен сигнализатор уровня кислоты 9.

Для введения красителей и эссенции применяются дисковые дозаторы. Дозатор (рис. 32, б) состоит из емкости/, вращающегося диска 2У желобка 3 и винтового регулирующего устройства 4.

В емкость 1 заливается дозируемая жидкость. При вращении диска поверхность его смачивается жидкостью, находящейся в дозаторе, и при помощи желобка З, примыкающего к боковой поверхности диска, жидкость стекает на ленту карамельной массы. С помощью винтового устройства 4 производится регулирование величины площади съема жидкости и производительности дозатора.

Диск дозатора изготовляется из нержавеющей стали. Привод диска осуществляется от охлаждающей машины посредством цепной и шестеренной передач. На охлаждающей машине устанавливается блок, состоящий из двух дисковых дозаторов — для эссенции и красителя. Диски дозаторов находятся на одном валу, а под каждым из дисков устанавливаются емкости для эссенции и для раствора красителя.

Производительность дозатора на эссенции до 100 см3/мин, емкость 3—4 л, диаметр диска 320 мм, частота вращения диска 40 об/мин. Точность дозирования ± 2%.

Рис. 32. Дозаторы к охлаждающей машине КОМ-2:

а — схема тарельчатого дозатора для кристаллической кислоты; б — схема дискового дозатора для эссенции и красителей.

Рис. 33. Схема дозирующей станции КДС-1 для кислоты, эссенции и красителя к охлаждающей машине КОМ-2.

Станция (рис. 33) монтируется на П-образной раме 15, укрепленной болтами над рабочей поверхностью охлаждающей машины 1. В центре горизонтальной части рамы установлен тарельчатый дозатор кислоты 13. Кронштейнами 14 к раме 15 крепится двухдисковый жидкостный дозатор эссенции и красителя. Ванны 4 двухдискового дозатора подвешивают при помощи скоб 16.

Диски 5 дозаторов эссенции и красителя приводятся в движение звездочками 2 и 6 от среднего вала охлаждающей машины, который делает 10 об/мин (передаточное число 1:4). Вал дозатора кислоты 8 с ворошителем 9 и лопастным сбрасывателем 7 приводится в движение при помощи звездочек 3 и 10 и конических шестерен 11 и 12.

Расход в минуту: кислоты 20—150 г, красящих веществ 8—30 г, ароматических веществ 15—100 г.

Производительность охлаждающей машины (в кг/ч) определяется по формуле

где В — ширина ленты карамельной массы, м;

h — зазор между охлаждающими валками, м;

D — диаметр нижнего барабана, м; п — частота вращения нижнего барабана, мин;

р—плотность карамельной массы, кг/м3 (р ^ 1,5);

φ — объемный коэффициент подачи охлаждающих валков.

При известной поверхности охлаждения производительность охлаждающей машины можно определить по формуле

где F—суммарная площадь поверхности охлаждения, м2;

k— средний коэффициент теплопередачи, Вт/(м2-К);

∆t— среднелогарифмическая разность температур карамельной массы и охлаждающей воды, °С;

с — удельная теплоемкость карамельной массы, Дж/(кг-К) (с ^2100);

t1, t2 — начальная и конечная температуры массы, °С.

Если производительность машины задана, то необходимая поверхность охлаждения, равная поверхности охлаждающей плиты Ри и рабочей поверхности обоих барабанов Fб, определяется по формуле (1-28) (в м2)

где Q — количество тепла, отдаваемого карамельной массой, Вт;

k — коэффициент теплопередачи, Вт/(к2-К);

∆t — среднелогарифмическая разность температур между карамельной массой и охлаждающей водой, °С.

Здесь

где Пcек — производительность машины, кг/с;

с — удельная теплоемкость карамельной массы, Дж/(кг-К) (с 2100);

t1—Начальная температура карамельной массы, °С (t1 = 125);

t2—конечная температура карамельной массы, °С (t2 = 95);

tвl — начальная температура воды, °С (tв1 = 15);

tв2 — конечная температура воды, °С (tв2 = 25).

Поскольку карамельная масса соприкасается с поверхностью барабанов лишь на одной трети их окружности, то их рабочая поверхность может быть подсчитана как

где D1 и D2 — диаметры нижнего и верхнего барабанов.

Потребный для охлаждения расход воды (в кг/с) определяется по формуле

где св — удельная теплоемкость воды, Дж/(кг-К) (с = 4190); tв1 и tв2 — начальная и конечная температура воды, °С.

Тянульные машины

Машины предназначены для перетягивания карамельной массы, перемешивания ее с красящими и ароматизирующими веществами и насыщения

Рис. 34. Тянульная машина УТМ-53 периодического действия.

ее воздухом. В полумеханизированных линиях карамельного производства при изготовлении карамели с непрозрачной оболочкой применяются машины периодического действия, которые устанавливаются между теплыми столами и карамелеобкаточной машиной.

В механизированных поточных линиях производства карамели используются тянульные машины непрерывного действия.

Тянульная машина УТМ- 53 периодического действия. Основными рабочими органами машины (рис. 34) являются два подвижных пальца 2 со

сложным движением, осуществляемым планетарным механизмом, и неподвижный палец 1, установленный на неподвижном кронштейне. Подвижные и неподвижный палец защищены кожухом 3.

Движение рабочим органам передается от электродвигателя клиноременной передачей на приводной вал 12, затем на промежуточный вал 10 и далее через систему цилиндрических шестерен планетарного механизма — двуплечему рычагу 14, на котором жестко закреплены подвижные пальцы 2.

Рис. 35. Тянульная машина К-4. непрерывного действия.

Двуплечий рычаг 14 вращается вокруг оси промежуточного вала 10 и вала 5; диск 16 с контргрузом 5 является поводком для шестерни 17. При вращении поводка эта шестерня катится по неподвижной шестерне 4, сидящей на неподвижно укрепленной втулке 6. Движение поводку передается от шкива 11 через систему шестерен 13, 9, 18, 7 и вал 8. Диски 15 установлены для уменьшения трения массы о двуплечий рычаг 14.

Порция до 25 кг карамельной массы с температурой около 80—85°С с введенными в нее добавками укладывается вручную на подвижные пальцы 2 и неподвижный 1, затем включается электродвигатель машины.

При вращении подвижных пальцев, несущих на себе карамельную массу, последняя, встречая на пути неподвижный палец 1, растягивается и складывается. При попеременном складывании и растягивании масса насыщается воздухом, образующим в ней тончайшие параллельные капилляры. Постепенно плотность массы уменьшается, масса теряет прозрачность и приобретает блестящий шелковистый вид. Процесс перетягивания длится 3—4 мин.

Тянульная машина К-4 непрерывного действия. В этой машине осуществляется совмещенный процесс продвижения и перетягивания карамельной массы на наклонных планетарно движущихся пальцах и ее механизированная выгрузка щелевым съемником.

Основными рабочими органами машины (рис. 35) являются подвижные пальцы 1, укрепленные на вращающемся двуплечем рычаге, и неподвижный палец 2, на которых производится обработка карамельной массы путем многократного растягивания и складывания ее. Двуплечий рычаг с подвижными пальцами совершает планетарное движение вокруг неподвижной оси аналогично описанной выше машине периодического действия.

Привод машины осуществляется от электродвигателя 6 через клиноременную передачу 7.

На рис. 36 показана кинематическая схема тянульной машины непрерывного действия (а) и схема планетарного движения подвижных пальцев (б)

Для обеспечения непрерывности растягивания и складывания массы корпус машины 8 (см. рис. 35) и рабочие пальцы расположены под углом 9° к горизонту. Для непрерывной выгрузки тянутой массы предусмотрен щелевой съемник 4.

Карамельная масса ленточным транспортером 3 непрерывно подается с охлаждающей машины на приемную рамку неподвижного пальца 2.

При растягивании и складывании карамельной массы на наклонных пальцах масса одновременно постепенно передвигается в осевом направлении вдоль пальцев. В стенке разгрузочного съемника 4 имеется прорезь, через которую проходит конец одного из подвижных пальцев, переносит тянутую массу в полость съемника и одновременно вытесняет массу, выходящую

Рис. 36. Кинематическая схема тянульной машины непрерывного действия (а) и схема планетарного движения подвижных пальцев (б).

на ленточный транспортер 5, непрерывно передающий массу на карамелеобкаточную машину.

Время обработки массы на машине 1,5—2 мин.

При эксплуатации тянульных машин на поточных линиях важное значение имеет правильное темперирование массы на охлаждающих машинах. Для обеспечения перетягивания массы в течение 1,5—2 мин требуется определенная вязкость и температура массы в пределах 83—88° С. При более высоких температурах масса слишком быстро проходит расстояние до съемника и неравномерно перетягивается, а при пониженной температуре масса задерживается на пальцах и ухудшаются ее пластические свойства, а следовательно, и условия дальнейшего формования массы.

Техническая характеристика тянульных машин

| Показатели | УТМ-53 | K-4 | Показатели | УТМ-53 | K-4 |

| Производительность, кг/ч | 500 | 1000 | Частота вращения, об/мин | 1420 | 950 |

| Частота вращения планетарной коробки, об/мин | 32—35 | 10 | Габариты, мм | ||

| длина | 945 | 1250 | |||

| Угол наклона пальцев и станины к горизонтали, град | 0 | 9 | ширина | 1050 | 1100 |

| высота | 1650 | 1950 | |||

| Мощность электродвигателя, кВт | 2,8 | 2,8 | Масса машины, кг | 820 | 950 |

Оборудование для образования жгута из карамельной массы

Формованию карамельных и других кондитерских изделий (например, ириса) предшествует приготовление жгута из пластичной массы. При этом в зависимости от ассортимента изделий жгут готовится с прожилкой начинки внутри или без начинки.

Путем обкатки формуемой массе сначала придают форму конусного батона, который затем вытягивается, калибруется в жгут нужного диаметра и подается на формование изделий.

Рис. 37. Принципиальная схема образования жгутов из кондитерских масс.

Для подготовки жгутов карамельных и других масс применяются карамелеобкаточные машины, придающие массе фoрму конусного батона с помощью вращающихся конических рифленых веретен, и жгутовытягивающе-калибрующие устройства, вытягивающие и калибрующие из карамельного батона жгут нужных размеров с помощью системы роликов.

На рис. 37 показана принципиальная схема образования жгутов из кондитерских масс. Сплошной жгут без начинки внутри (рис. 37, а) готовится при формовании леденцовых сортов карамели (или ириса). На рис. 37, б показано образование жгута с густой орехово-шоколадной или прохладительной начинкой внутри, получаемой из так называемого «пирога», который готовится вручную при полумеханизированном производстве карамели типа «Раковая шейка», «Снежок» и др. Образование жгута с механизированной подачей внутрь его жидкой начинки с помощью начинконагюлнительного насоса показано на рис. 37, в.

К оборудованию для подготовки жгута относятся: горизонтальные карамелеобкаточные машины с начинконаполнителем (для карамели с начинкой) или без него (для леденцовой карамели и ириса); вертикальные карамелеобкаточные машины (последние не получили широкого распространения); жгутовытягиватели для вытягивания и калибровки жгута из батона; кольцевые складыватели, применяемые для механизации складывания карамельного жгута при производстве некоторых сортов карамели с начинками, переслоенными карамельной массой.

Горизонтальная карамелеобкаточная машина КПМ

Машина предназначена для обкатки карамельного батона и придания ему формы конуса; устанавливается между тянульной машиной и жгуто- вытягивателем.

Машина (рис. 38) состоит из станины /, корытообразного корпуса 8, закрываемого выдвижной крышкой 6, веретен 11, начинконаполнителя 10, привода 3 и коробки переключения 4.

Основным рабочим органом машины являются рифленые конические веретена 11. Вращение веретен осуществляется или только в одну сторону — по часовой стрелке, или с переменным переключением вращения то в одну, то в другую сторону (реверсированием).

Рис. 38. Горизонтальная карамелеобкаточная машина КПМ.

Вращение в одну сторону придается веретенам обычно при изготовлении массовых сортов карамели в том случае, если карамельный батон формуется непосредственно в обкаточной машине и начинка вводится в батон при помощи начинконаполнителя.

Вращение с реверсированием придается веретенам, когда батон с начинкой в виде «пирога» готовится отдельно и укладывается вручную на веретена машины.

Для изменения направления вращения веретен служит коробка переключения.

Карамельная масса при вращении веретен приобретает форму конуса, ось которого имеет уклон к месту выхода жгута. Величина уклона может изменяться путем подъема левой части корпуса при помощи винта и маховичка 9. Веретена получают движение от приводного шкива через коробку переключения, вертикальный вал, конические шестерни и цилиндрические шестерни, насаженные на веретена.

Для предупреждения охлаждения массы во время обкатки корпус машины имеет паровой обогрев змеевиком 2 и крышку 6, которая уравновешивается противовесом 5.

Толщина жгута, выходящего из обкаточной машины, регулируется рукоятками 7. Чтобы масса при подкатке на отодвигалась назад к основанию конуса, предусмотрен грушевидный упор.

Начинконаполнитель 10 предназначен для подачи начинки внутрь карамельного батона, получаемого на карамелеобкаточной машине. Он представляет собой горизонтальный плунжерный насос.

Начинконаполнитель поставляется заводом-изготовителем в комплекте с карамелеобкаточной машиной и как самостоятельный сменный узел.

Рис. 39. Плунжерный начинконаполнитель ШНБ.

Начинконаполнитель ШНБ (рис. 39) имеет воронку 6 с вставленной в нее сеткой 5 для фильтрации начинки и термометром 4. Воронка соединена с цилиндром, в котором движется плунжер 1, получающий движение от кривошипа 3, связанного с приводом карамелеобкаточной машины. Цилиндр имеет нагнетательный шаровой клапан 7.

Начинконаполнитель монтируется непосредственно на станине карамелеобкаточной машины 2. В некоторых зарубежных конструкциях начинконаполнитель устанавливается отдельно у карамелеобкаточной машины и является самостоятельной машиной.

В воронку 6 через сито 5 подается начинка. При движении плунжера 1 вправо открывается отверстие, связывающее воронку с цилиндром, и начинка заполняет цилиндр; при рабочем ходе плунжера влево срабатывает нагнетательный клапан и начинка выталкивается по шлангу или трубе 8 и металлической трубке 9, нагнетается в находящийся в корпусе карамелеобкаточной машины батон карамельной массы.

Начинконаполнитель имеет устройство для регулирования количества подаваемой начинки путем изменения хода плунжера.

Кроме плунжерных начинконаполнители бывают шестеренные, они имеют меньшее распространение.

Горизонтальные обкаточные машины изготавливаются и без начинко- наполнителя. Они поставляются в комплекте с формовочно-заверточными автоматами ИФЗ-ИЗМ, применяющимися для производства леденцовой завернутой карамели и завернутого ириса. Описание этих машин приведено в главе VII.

| Техническая характеристика карамелеобкаточной машины | |

| Производительность, кг/ч | 1800 |

| Число веретен | 6 |

| Частота вращения веретен, об/мин | 50 |

| Масса батона при полной загрузке, кг | 50 |

| Расчетный диаметр батона, мм | 250 |

| Расчетный диаметр жгута на выходе, мм | 54—60 |

| Производительность плунжерного начинконаполнителя, кг/ч | 500 |

| Число двойных ходов насоса плунжерного | 74 |

| начинконаполнителя в минуту | |

| Давление пара для обогрева корыта, МПа | ДО 0,6 |

| Мощность электродвигателя, кВт | 1,5 |

| Габариты, мм | 2450x915x1430 |

| Масса машины, кг | 510 |

Производительность карамелеобкаточных машин (в кг/ч) при непрерывной работе в линии определяется по формуле

а периодически действующей при обкатке карамельного «пирога» — по формуле

где G — масса карамельного пирога, кг;

ƒ—площадь поперечного сечения жгута, м2;

ʋ —скорость выхода жгута, м/с;

τ0 —время, затрачиваемое на укладку карамельного пирога в машину, с;

р—условная плотность жгута, кг/м3; определяется из соотношения

соотношение начинки и карамельной массы в одном изделии по рецептуре;

ρн и ρк — плотность начинки и карамельной массы.

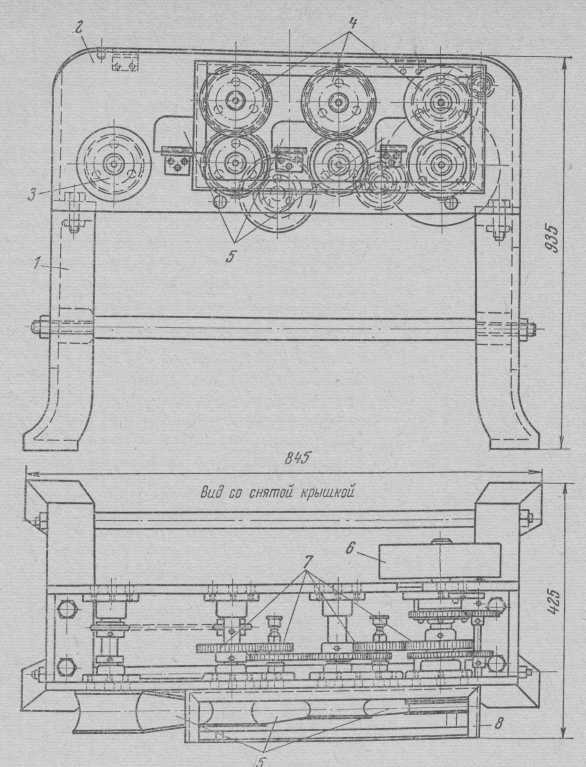

Жгутовытягиватель ТМ-1

Жгутовытягиватель предназначен для вытягивания поступающего с карамелеобкаточной машины карамельного батона в жгут и калибровки его до нужного размера перед подачей на формование; устанавливается между карамелеобкаточной и карамелеформующей машинами.

Жгутовытягиватель (рис. 40) состоит из трех пар вертикально расположенных калибрующих роликов 4 и одного приемного ролика 3. На рабочей поверхности роликов имеется насечка. Ролики устанавливаются на концах валиков с наружной стороны коробки 2. Коробка, заключающая в себе передаточный механизм и механизм регулировки, крепится к чугунным стойкам 1. При помощи механизма регулировки изменяется расстояние между центрами последней пары роликов в зависимости от требуемого диаметра жгута.

Каждая пара роликов имеет различное очко и различную линейную скорость, благодаря чему достигается равномерное вытягивание жгута и его калибровка. В промежутках между роликами смонтированы направляющие лотки 5.

Вращение роликов осуществляется от привода карамелеформующей машины посредством шкива или звездочки 6 ременной передачи и системы цилиндрических шестерен 7, расположенных в коробке 2. Во время работы ролики закрываются съемным ограждением 8.

Из карамелеобкаточной машины конусный батон карамельной массы в виде жгута диаметром примерно 54—60 мм пропускается через приемный и калибрующие ролики, постепенно вытягивается, уменьшается в диаметре до величины, необходимой для выработки карамели заданного сорта, калибруется и подается на карамелеформующую машину.

Частота вращения приводного шкива зависит от линейной скорости формующих цепей.

| Техническая характеристика жгутовытягивателя | |

| Производительность—в соответствии с производительностью формующей машины | |

| Диаметр очка, мм | |

| приемной пары роликов | 42 |

| средней пары роликов | 28 |

| последней пары роликов | 14 |

| Потребная мощность привода, кВт | 0,5 |

| Габариты, мм | 850x425x935 |

| Масса жгутовытягивателя, кг | 152 |

Рис. 40. Жгутовытягиватель ТМ-1.

Между диаметрами калибрующих роликов жгутовытягивающих устройств, частотой их вращения и диаметром калибруемого жгута существует зависимость, вытекающая из условия неразрывности объема жгута:

Передаточное отношение между парами соседних роликов составляет

Равняльные барабаны и калибрующие ролики

Равняльные барабаны и калибрующие ролики предназначены для более точной в сравнении с жгутовытягивателем калибровки карамельного жгута. Используются они главным образом при производстве карамели типа «Раковая шейка» и других сортов, которые формуются на карамелережущих цепях с площадками с последующей машинной заверткой.

Равняльные барабаны и калибрующие ролики применяются также при работе без жгутовытягивателя или в случае, если жгутовытягивателем трудно отрегулировать жгут на необходимое сечение (равняльный барабан или калибрующие ролики служат как бы дополнительной парой калибрующих роликов жгутовытягивателя).

Равняльные барабаны представляют собой вертикально смонтированные на станине два чугунных барабана с паровым обогревом, на поверхности которых имеется ряд канавок с полукруглым сечением, соответствующим по

размеру требуемым диаметрам карамельного жгута — 14, 16, 18, 20 мм в зависимости от сортов и размеров формуемой карамели. Канавки одного барабана строго совпадают с соответствующими канавками другого, образуя калибрующие отверстия с насечкой внутри для лучшего захвата жгута. Барабаны вращаются в противоположные стороны навстречу друг другу, калибруя таким образом проходящий через них карамельный жгут.

Калибрующие ролики 1 (рис. 41, а), заменяющие калибрующие барабаны, обычно монтируются один под другим на стойке 2 и имеют на поверхности совпадающие полукруглые канавки ручьев. Вращение ролики получают от привода карамелеформующей машины с помощью ременной (или цепной) передачи 3.

Рис. 41. Калибрующие ролики (а) и кольцевой складыватель (б).

Производительность карамелеобкаточных и жгутовытягивающих калибрующих машин определяется производительностью следующих за ними в линии карамелеформующих машин.

Кольцевой складыватель

Кольцевой складыватель предназначен для механизации процесса многократного складывания жгута при изготовлении карамели с густыми орехово-шоколадными или прохладительными начинками, переслоенными карамельной массой, а также при изготовлении корпусов конфет с многотрубчатой структурой. Кольцевой складыватель применяется при полумеханизированном производстве карамели и устанавливается после карамелеобкаточной машины и жгутовытягивателя.

Кольцевой складыватель (рис. 41, б) состоит из сварной рамы 7, вертикального вала 1, горизонтального вала 4 и чаши 2.

Горизонтальный вал смонтирован в подшипниках и имеет на одном конце коническую шестерню 3, на другом — приводной шкив 5. Коническая шестерня 3 входит в зацепление с конической шестерней 6, насаженной на нижний конец вертикального вала 1. На вертикальном валу 1 смонтирована чаша 2, опирающаяся на упорный шарикоподшипник. Чаша имеет деревянное дно и металлическую обечайку, внутренняя поверхность которых обтягивается бельтинговой тканью.

Привод кольцевого складывателя осуществляется от карамелеобкаточной машины посредством ременной передачи с таким расчетом, чтобы окружная скорость чаши совпадала с окружной скоростью последней пары роликов жгутовытягивателя.

Карамельный жгут, проходящий через жгутовытягиватель, попадает на желоб, установленный между последней парой калибрующих роликов и чашей, и соскальзывает с него на дно вращающейся чаши кольцевого складывателя, где благодаря вращению чаши автоматически укладывается в ней кольцевыми витками.

Полученные таким образом кольца вручную складывают вчетверо или вшестеро, образовавшийся переслоенный батон подкатывают в чаше для придания ему цилиндрической формы. Затем батон заворачивают в подготовленную рубашку из карамельной массы и снова кладут в карамелеобкаточную машину, из которой жгут, пройдя через жгутовытягиватель, подается на формование.