Тянульная машина для карамельной массы

Тянульные машины

Тянульные машины насыщают карамельную массу воздухом так, что воздух в карамельной массе находится в мельчайших воздушных пузырьках. При этом процессе карамельная масса теряет прозрачность и приобретает красивый шелковистый вид.

Тянульная машина является составной частью линии, производящей непрозрачную карамель. В последнее время она в дополнение к прежним функциям применяется для смешивания карамельной массы с красящими и ароматизирующими веществами в поточной линии производства непрозрачной карамели.

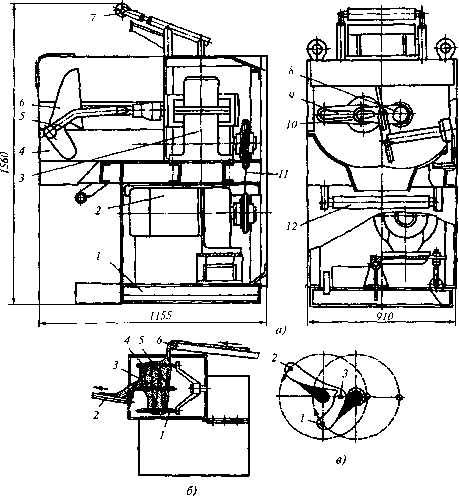

Тянульная машина с вращательным движением пальцев марки Ж7-ШТП (рис.) предназначена для интенсивного насыщения карамельной массы пузырьками воздуха и смешивания ее с рецептурными добавками.

Рис. Тянульная машина типа Ж7-ШТП

Машина состоит из станины 1, на которой закреплены мотор-редуктор 2, коробка зубчатых передач, поддон 4, неподвижный палец 5 со съемником 6 и два подвижных кольца 9. Мотор-редуктор соединен с коробкой зубчатых передач цепной передачей 11. Подвижные пальцы закреплены на рычагах 10, смонтированных на горизонтальных выходных валах 8 коробки зубчатых передач (рис. а).

Машина снабжена натяжным устройством 7 для монтажа подающего конвейера и роликом 12 для установки ленты отводящего конвейера. Валы машины вращаются в противоположные стороны с одинаковой угловой скоростью.

Тянульная машина работает следующим образом. Карамельная масса загружается в машину конвейером 6 (рис. б). Вращающиеся пальцы 1 и 4 и неподвижный 5 растягивают и складывают карамельную массу в виде прядей, насыщая ее воздухом при складывании. При этом благодаря расположению пальцев под углом происходит смещение массы вдоль пальцев к съемнику 3. Насыщенная воздухом масса со свободных концов пальцев 1 и 4 накладывается на съемник 3, а затем с помощью разгрузочного устройства выгружается на отводящий конвейер 2.

Одновременно масса образуется между неподвижным пальцем 3 (рис. в) и подвижными пальцами 1 и 2 пряди, которые растягиваются и складываются.

Преимуществом этой машины является отсутствие ручных операций, стабильность качества массы, полное ограждение рабочих органов и наличие блокировки на ограждении.

Техническая характеристика тянульной машины Ж7-ШТП

Производительность, кг/ч. 1000

Потребная мощность, кВт. 3,0

Тянульная машина на 5 кг

Тянульная машина настольного исполнения для изготовления атласной карамели до 5 кг. Sugar Pulling Machine

Тянульная машина применяется для перетягивания карамельной массы, придания атласного вида, насыщения её пузырьками воздуха и смешивания с рецептурными добавками. В процессе вытягивания массы изменяется цвет карамельной массы, уменьшается плотность. Тянутая масса пронизывается тонкими воздушными капиллярами, приобретает шелковистый внешний вид, становится мягкой, воздушной и хрупкой. Процесс перетягивания делает карамель более качественной. Отличие тянутой карамельной массы состоит в том, что тянутая масса менее гигроскопична, так как влага диффундирует внутрь, благодаря капиллярно-пористой структуре, а на поверхности капилляры закрываются кристаллической корочкой, которая предохраняет карамель от намокания. Тянульная машина также применяется при изготовлении парварды.

В процессе обработки на тянульной машине изменяются физико-химические свойства карамельной массы. Изменения эти связаны с образованием капиллярно-пористой структуры и насыщения ее воздухом. Меняется относительная плотность массы. Она снижется с 1,54 до 0,93, т.е.становится более легкой. Вместе с воздухом в массу попадает влага и адсорбируется на внутренней поверхности капилляров. Незначительно возрастает влажность массы. Механическая обработка карамельной массы способствует образованию центров кристаллизации. Поскольку влага мигрирует внутрь массы карамель из тянутой карамельной массы, несмотря на ее повышенную гигроскопичность и влажность, имеет меньшую намокаемость и липкость. В тянутой карамельной массе процесс кристаллизации протекает более быстро и по всему объему. В карамели из нетянутой карамельной массы кристаллизация сахарозы начинается, прежде всего, в поверхностном слое. Образующиеся кристаллы более крупные и правильной формы.

Таким образом тянутая карамельная масса по основным физико-химическим показателям (влажность, структура, плотность, способность кристаллизации и др.) отличается от свойств нетянутой карамельной массы. В процессе вытягивания увеличивается вязкость карамельной массы за счет снижения температуры до 80 ºС.

Мы производим две модификации Тянульной машины для массы на 5 и 10 кг.

Технические характеристики машины на 5 кг.:

Производительность (разовая) партии до 5 кг.

Скорость вращения постоянная.

Высота 55 см, ширина 35 см, длина 40 см.

Напряжение питания 220 В.

Потребляемая мощность 540 Вт.

Как выбрать оборудование для производства карамели

Наиболее популярным и любимым кондитерским продуктом не только детей, но и взрослых является карамель. На сегодняшний день специалистами насчитано более пятисот видов таких лакомств, отличающихся друг от друга вкусом, составом и формой. Что является основным сырьем для производства карамели? Эти кондитерские изделия изготавливают из массы, ингредиентами которой служат разнообразные добавки и сахар.

Изготовление конфет осуществляют универсальные или специализированные кондитерские фабрики, а также мелкие или крупные кондитерские цеха. Схема производства карамели состоит из четырех последовательных этапов. На первом из них приготавливается масса, составляющими компонентами которой являются сахар и патока, агар и вода, сливочное масло и молоко, а также разнообразные вкусовые добавки.

В зависимости от того, какого вида выпускается карамель, определяют конкретный состав кондитерского изделия, а также температуру смешивания ингредиентов, которые должны в результате приобрести необходимую консистенцию.

В настоящее время механизация и автоматизация производства карамели находятся на высшем уровне. Вручную в пищевой промышленности изготавливаются только дорогие шоколадные конфеты. Для того чтобы купить оборудование для производства карамели, необходимо ознакомиться со всеми существующими предложениями. Фирмы-изготовители предлагают широкий выбор разнообразных моделей машин.

При этом приобрести их можно для выпуска различных видов сладостей. Линия по производству карамели способна не только произвести, но и упаковать конфеты с желейными и помадными, молочными и помадно-молочными, а также с другими видами начинок. При этом максимальная производительность современного оборудования составляет до 200 тысяч изделий в течение минуты.

Приготовление карамельной массы

На первом этапе технологического процесса понадобится приобрести универсальный варочный вакуум-аппарат. Его рекомендуется покупать для небольших предприятий. Как выбрать оптимальную модель? Рекомендуется останавливать свой выбор на моделях, в системе которых функционируют два котла, причем один из них расположен над другим.

Первоначально заготавливают сырье, входящее в рецептуру карамели. Его загружают в верхний котел и включают мешалку. Смесь подвергается обогреву паром, который имеет давление от пятисот до шестисот кПа. Перемешивание рецептурной массы производится в течение четырех-восьми минут.

После того как сахар полностью растворится, мешалку выключают. Затем массу подвергают увариванию при повышении температуры. При нагреве карамельной массы до 140 градусов происходит автоматическое включение клапана, выгружающего смесь в нижний котел. В это же время запускается вакуумный насос. После того как варка карамельной массы будет завершена, происходит опрокидывание нижнего котла.

Охлаждение

Оборудование для производства карамели включает специальные столы. Предназначены они для охлаждения массы, поступающей из варочной аппаратуры. Данные столы представляют собой металлические полые плиты. Внутри этого оборудования циркулирует вода, температура которой составляет от восьми до двенадцати градусов.

При более масштабных производствах применяются охлаждающие машины, через которые проходит непрерывный поток карамельной массы. Выбор этого типа оборудования будет зависеть от размеров бизнеса.

Проминка

В карамельной массе должны равномерно распределяться все входящие в ее состав компоненты. Для придания конфетам данного качества и существует проминка.

Иногда этот процесс осуществляют вручную. Однако при полумеханизированном способе применяют проминальную машину. В этом аппарате имеется стол, который вращается на вертикальной оси. Над ним прикреплен вращающийся проминальный зубчатый ролик. Снабжена данная машина и опрокидывателем, изготовленным в виде лемеха. Прибор позволит получать качественную массу однородной консистенции, поэтому на его приобретении экономить не стоит.

Вытягивание

Оборудование для производства карамели включает и тянульную машину. После обработки на данном аппарате сладкая масса приобретает хрупкость и шелковистый блеск. Это происходит за счет проникновения в карамель воздуха. Сладкая смесь при этом теряет не только свою прозрачность, но и плотность.

Получение карамельного батона

Бесформенная пластичная масса должна приобрести форму калиброванного жгута с определенным сечением. Для этого используется карамелеобкаточная машина. Начинка в кондитерские изделия закачивается при помощи насоса. Для этого на корпусе карамелеобкаточной машины должен быть смонтирован начинконаполнитель.

Он предназначен для осуществления дозированной подачи начинки внутрь карамельного батона.

Формирование корпуса конфет

Оборудование для производства карамели включает вальцовую машину. В этот аппарат поступает пласт подготовленной конфетной массы. Весь процесс состоит из прокатки карамельной смеси между вальцами, на которых выгравированы ячейки. Там же находится и рельефный рисунок.

Расположение ячеек предусмотрено таким образом, что при совмещении вальцов образуется единая формовочная камера, которую и заполняет карамельная масса. Из вальцовой машины выходят отформованные изделия. Между собой они соединены только тонкими перемычками из карамельной смеси. Отформованный сладкий пласт продолжает свое движение по специальной ленте. После охлаждения перемычки становятся хрупкими и легко отделяются от конфет.

Охлаждение после формирования корпуса

Карамель должна быть доведена до температуры в 35 градусов. Для охлаждения кондитерских изделий используют узкие транспортеры. Это оборудование изготавливается из прорезиненного полотна, ширина которого не должна превышать десять сантиметров. Карамельная цепочка, находящаяся на транспортере, обдувается воздухом, поступающим из вентиляторов. Температура готовых изделий в дальнейшем снижается в устройствах закрытого вида (специальных шкафах).

Глянцевание

На поверхности некоторых видов карамели создается защитный слой. Он предохраняет конфеты от негативного воздействия окружающего воздуха. Оборудование для производства карамели на стадии глянцевания включает дражировочные котлы. В эти аппараты производится загрузка карамели, имеющей температуру, не превышающую сорок градусов. После этого сладкие изделия поливаются сахарным сиропом, который вливают небольшими порциями каждые две-три минуты.

Упаковка

Система автоматизации производства карамели позволяет обертывать готовые изделия красочными этикетками. Для этого существуют заверточные машины. Данное оборудование может упаковывать карамель при помощи различных методов. Наиболее часто применяют способ закручивания. Реже используется завертка этикетки складками. Не рекомендуется приобретать подобное оборудование, бывшее в использовании, поскольку некачественная обертка станет мощной антирекламой вашему бизнесу.

Важный выбор

Для того чтобы начать производство карамели, понадобится вложить денежные средства в приобретение технологической линии. Купить оборудование для производства карамели, обладающее производительностью в сто пятьдесят килограмм изделий в час, можно за 1,2 млн руб.

При выборе автоматизированной линии необходимо обратить внимание на ее производительность и ряд других характеристик, которые будут способствовать получению качественного готового продукта. Так, конфеты должны обладать кристальным видом, приятным вкусом, точным и стабильным количеством и местом размещения начинки.

Автоматизированная линия по производству карамели должна быть произведена согласно стандартам кондитерского дела и отвечать всем необходимым санитарным требованиям. Немаловажным фактором при выборе оборудования является наличие у него программного управления и сенсорного экрана, где будут отражаться все этапы технологического процесса (темпы залива, состояние оборудования, температурный режим и т. д.)

Современные линии по производству карамели оснащаются частотными преобразователями, при помощи которых происходит регулировка сахарного потока и прослеживается качество карамельной массы. На эту функцию также стоит обратить внимание при покупке аппарата.

Если вы хотите, чтобы линия была способна одновременно добавлять и смешивать с кислотой и основной пигмент, то проконтролируйте наличие в выбранном вами оборудовании качественного смесителя. В том случае, если предварительно составленный бизнес-план предусматривает расширение ассортимента выпускаемой кондитерским производством продукции, то следует покупать автоматизированные линии с возможностью смены шаблона. Только тогда готовые изделия при применении одной линии будут обладать разнообразной конфигурацией. При возможности частичной смены шаблона можно производить леденцы на палочке.

Автоматизированная линия, управляемая при помощи компьютерной системы, легко заменит до двадцати работающих человек. При этом выпуск конфет составит от ста пятидесяти до шестисот килограмм в течение часа. При покупке оборудования обратите внимание и на материал, который использовался для его производства. Основные части установки должны быть выполнены из нержавеющей стали.

Получение карамельной массы

Карамельная масса представляет собой окрашенное, подкисленное и ароматизированное пластичное тело, состоящее из сахарозы и антикристаллизатора. В ней может присутствовать воздух.

Карамельная масса бывает прозрачной и непрозрачной (тянутой).

Для получения карамельной массы карамельный сироп предварительно уваривают до содержания в нем сухих веществ 96-98% в зависимости от способа его получения. Уваривание желательно проводить при минимальной продолжительности воздействия высокой температуры. По этой причине сиропы рекомендуется уваривать в змеевиковых аппаратах, работающих как под разрежением, так и при атмосферном давлении. Для уваривания карамельных сиропов применяют змеевиковые, пленочные и пластинчатые аппараты, работающие при разрежении и атмосферном давлении.

Получение карамельной массы в змеевиковых вакуум-аппаратах

Змеевиковые аппараты широко применяются на сироповарочных станциях при приготовлении сиропа, в агрегатах для уваривания фруктово-ягодных начинок, на универсальных станциях для уваривания конфетных, ирисных, желейных, мармеладных и других масс.

Кондитерская промышленность в настоящее время оснащена в основном унифицированными змеевиковыми аппаратами.

Унифицированный змеевиковый вакуум-аппарат 33-А с ручной выгрузкой массы

Унифицированный змеевиковый вакуум-аппарат 33-А с ручной выгрузкой массы (рисунок 1) состоит из трех частей: греющей I, выпарной II и сепаратора-ловушки III. Греющая и выпарная части соединены между собой трубопроводом. Ловушку устанавливают на трубопроводе, соединяющем выпарную камеру с конденсатором смешения и вакуум-насосом.

Змеевиковые вакуум-аппараты этого типа удобны для установки в поточных линиях производства карамели и не требуют сооружения специальных площадок для монтажа греющей части аппарата. Кроме того, греющая часть вакуум-аппарата вместе с плунжерным сиропным насосом и вакуум-насосом может быть установлена на некотором расстоянии от выпарной части вакуум-аппарата или в другом помещении, что обеспечивает лучшее санитарное состояние цеха.

Технологический процесс уваривания

Технологический процесс уваривания происходит следующим образом. Карамельный сироп из расходного сиропного бака плунжерным насосом непрерывно нагнетается в змеевик аппарата под давлением 0,4МПа. Одновременно в корпус 2 греющей части аппарата через верхний штуцер подается греющий пар. В паровом пространстве аппарата греющий пар омывает змеевик 3 и конденсируется. Конденсат непрерывно отводится через штуцер 1 в конденсатоотводчик.

Давление греющего пара контролируется манометром 4, в случае увеличения давления пара сверх допустимого срабатывает предохранительный клапан 5.

Поступающий в сдвоенный змеевик карамельный сироп поднимается сначала по виткам внутреннего змеевика, затем переходит по вертикальной соединительной трубке в нижний виток наружного змеевика и движется далее вверх по его виткам. С верхнего витка наружного змеевика карамельная масса переходит по соединительному трубопроводу 6 в вакуум-камеру 13 аппарата, в которой с помощью конденсатора смешения создается разрежение, поддерживаемое поршневым мокро-воздушным вакуум-насосом, присоединяемым к вакуум-камере. Карамельная масса, получаемая в результате уваривания карамельного сиропа в змеевике, непрерывно поступает в вакуум-камеру, при этом процесс уваривания массы до конечной влажности 1,5-2,5% продолжается благодаря интенсивному самоиспарению влаги в разреженном пространстве.

Вторичный пар, выделяющийся из сиропа при его уваривании, и воздух, подсасываемый при периодической разгрузке вакуум-камеры, устремляются из вакуум-камеры по трубопроводу 16 через ловушку 17 в конденсатор смешения, куда непрерывно подается охлаждающая вода. Вторичный пар охлаждается и конденсируется.

Поступающий в конденсатор вторичный пар занимает значительный объем – 1 кг пара достигает объема 10 м3; при превращении пара в воду 1 кг воды занимает объем около 1,0 л. Благодаря такому резкому сокращению объема и создается разрежение в конденсаторе и вакуум-камере, которая контролируется вакуумметром 15. Образующаяся в конденсаторе водовоздушная смесь откачивается из него вакуум-насосом, благодаря чему в конденсаторе и вакуум-камере постоянно под держивается разрежение.

Расположенный у сферической крышки вакуум-камеры отбойник 14 препятствует уносу карамельной массы в конденсатор.

По мере накопления готовой массы в вакуум-камере ее периодически, через каждые Две минуты, выгружают, не нарушая непрерывности процесса уваривания.

Для выгрузки скопившейся готовой карамельной массы из нижнего конуса 11 вакуум-камеры при закрытом верхнем клапане 12 открывают нижний клапан 10 и одновременно соединяют нижний конус с атмосферой, открывая воздушный кран 7. После выгрузки массы закрывают нижний клапан 10 и кран 9, затем перед открыванием верхнего клапана 12 с помощью рукоятки 8 выравнивают давление в обеих частях вакуум-камеры, для чего при закрытом нижнем клапане 10 открывают кран 7, соединяющий верхнюю и нижнюю части камеры. После этого закрывают кран 7, открывают верхний клапан 12, и процесс уваривания продолжается с использованием полного объема обеих частей вакуум-камеры.

Выпускают два типоразмера унифицированного аппарата 33-А, различающиеся между собой лишь площадью поверхности теплообмена змеевиков и высотой нагревательной части. Производительность этих аппаратов составляет 500 и 1000 кг/ч карамельной массы.

Унифицированный змеевиковый вакуум-аппарат может снабжаться механическим или вакуумным устройством для автоматической выгрузки массы.

Получение карамельной массы в вакуумных пленочных аппаратах с периодической выгрузкой

Технологический комплекс для вакуумного уваривания в производстве твердой молочной карамели разработан фирмой Бош (Германия). Он состоит (рисунок 2, а) из дозировочного оборудования с емкостью для растворения ВD50116L и пленочной колонки для уваривания ВКS0125АD, вакуум-камеры и двух разгрузочных чаш.

Технологический процесс происходит следующим образом. Сахар, вода и патока взвешиваются и дозируются в сборник 2 (рисунок 2, б). Полученная суспензия сливается в сборник-накопитель 1, где начинается процесс растворения сахара в водно-паточном растворителе. В емкость 3 дозируются жидкие молочные продукты и расплавленный жир, предусмотренные рецептурой. Полная рецептурная смесь получается путем соединения сахарного сиропа из емкости 1 и молочных продуктов и жира из емкости 3 в сборнике 4 для окончательного растворения сахара. Приготовленный сироп насосом-дозатором 5 подается в вертикальный варочный аппарат 6, где уваривание сиропа происходит в тонкой пленке. Процесс уваривания происходит за счет кипения сиропа и перехода значительного количества влаги в парообразное состояние. Уваренная масса и вторичный пар из пленочного аппарата поступают в вакуум-камеру 7 внутри которой находится конус, основание которого расположено сверху, а вершина имеет отверстие закрытое клапаном.

В установившемся режиме клапан открыт. Уваренная масса стекает вниз, собираясь в той чаше 9, которая герметично прижата к вакуум-камере. Вторичный пар через патрубок 8 отводится в конденсатор, смешивается с водой и конденсируется. Следствием конденсации является образование разрежения в вакуум-камере. Оно интенсифицирует процесс кипения и дальнейшей концентрации сухих веществ в увариваемой массе. Смесь холодной воды и образовавшегося конденсата из вторичного пара откачиваются из конденсатора мокро-воздушным водокольцевым вакуум-насосом 10. Вода может быть использована для приготовления сиропа.

Чтобы выгрузить уваренную массу из вакуум-камеры необходимо разгерметизировать ее нижнюю часть, вывести из-под нее чашу 9 и подвести вместо нее другую чашу. При выполнении этой операции клапан закрывает отверстие в вершине конуса и процесс уваривания продолжается в меньшей емкости, вакуум-насос отключается, пространство над чашей соединяется с наружной атмосферой и чаши меняют местами. После этого клапан открывается, процесс уваривания нормализуется. Одновременно порцию уваренной массы из выведенной из-под вакуум-камеры чаши подают для дальнейшей обработки.

Применяемый фирмой Бош (Германия) принцип пленочного (тонкослойного) уваривания заключается в следующем. В пространство 5 (рисунок 3, а) между двумя цилиндрами 1 и 2 подается греющий пар. Внутри цилиндра 2 вращается пустотелый вал 3. Между ними имеется зазор 6, в котором движется увариваемая масса. Вал 3 снабжен шипами 4 и шарнирно закрепленными скребками 7. Они непрерывно сдвигают увариваемую массу, переводя ламинарное течение в турбулентное, интенсифицируя передачу теплоты греющего пара к увариваемой массе.

Движение увариваемой массы и греющего пара происходит по принципу противотока (рисунок 3, б). Сироп закачивается в теплообменник через патрубок 1, а уваренная масса и вторичный пар отводятся через патрубок 3. Греющий пар вводится в паровую рубашку 5 через патрубок 4, а конденсат удаляется через штуцер 2. Поступающий сироп движется снизу вверх в виде тонкой пленки в зазоре между вращающимся полым валом 9 и цилиндром 10, через стенку которого теплота из паровой рубашки 5 передается сиропу. Благодаря быстрому вращению вала 9 сироп центробежным ускорением отбрасывается на греющую стенку цилиндра 10, а шипами 8 и скребками 6 и 7 образующаяся пленка непрерывно счищается со стенки. Все перечисленные конструктивные и кинематические особенности позволяют процесс уваривания производить в течение нескольких секунд и получать прозрачную уваренную массу. Принцип пленочного теплообмена позволяет осуществлять уваривание молочных, склонных к пригоранию, рецептурных смесей. Производительность установок с пленочными колонками варьируется в пределах 500-3000 кг/ч.

Рисунок 3 – Схемы уваривания в тонком слое (Бош, Германия)

Уваривание карамельной и других масс в пластинчатом теплообменнике

Уваривание карамельной и других масс в пластинчатом теплообменнике. Принцип уваривания в пластинчатом теплообменнике разработан фирмой Руффинатги (Италия). На рисунке 4 представлен технологический комплекс для уваривания карамельной массы с применением пластинчатого теплообменника.

Технологический процесс уваривания происходит следующим образом. Сахарный сироп, патока и другие компоненты последовательно дозируются питателями 3 и насосами-дозаторами в установленный на весовые тензометрические опоры сборник 2. Рабочая рецептурная смесь в количестве 200 кг каждые 5 мин перегружается в сборник-накопитель 1 вместимостью 400 л. Оба сборника снабжены мешалками и паровыми рубашками. Это интенсифицирует процесс смешивания. Сироп из сборника 1 насосом подается в пластинчатый теплообменник 5. Пластинчатый теплообменник используется для уваривания сиропа. Кипящая уваренная масса и вторичный пар поступают в выпарную камеру 4, в которой вентилятором удаляется вторичный пар, а кипящая уваренная масса поочередно перетекает в одну из двух вакуумных камер 6, в которой под вакуумом окончательно достигается необходимая концентрация сухих веществ в карамельной массе. По достижении определенного количества карамельной массы, продукт, поступающий из выпарной камеры 4 направляется в другую вакуум-камеру 6. В то же время в загруженной вакуум-камере восстанавливается атмосферное давление и затем продукт автоматически разгружается при открытии нижнего клапана 8 камеры 6 в емкость 7, расположенную под камерой на тележке.

Нагрев сиропа до кипения производится в пластинчатом теплообменнике (рисунок 5). Он состоит из набора пластин 6, установленных между двумя нажимными пластинами 5 и 7. При помощи плит и соединительных крепежных болтов пластины сжимаются в один пакет. Пластины гофрированы и оснащены специальными прокладками, которые изолируют каналы между пластинами и генерируют потоки теплоносителя (пара) и сиропа в противоположных направлениях – противотоком.

Пар подается в теплообменник по стрелке 3, конденсат отводится по стрелке 1. Соответственно вход сиропа показан стрелкой 2, выход уваренной массы по стрелке 4.

Рисунок 5 – Пластинчатый теплообменник

Пар и сироп движутся по отдельным каналам, и теплота от пара передается через стенки тонких пластин сиропу.

Кроме преимуществ технологического процесса уваривания в пластинчатом теплообменнике, его применение повышает термоэффективность, дает значительное уменьшение затрат и приводит к энергосбережению за счет того, что позволяет использовать греющий пар с температурой всего на несколько градусов выше, чем заданная температура уваренной массы на выходе. Таким образом, необходимое давление греющего пара намного ниже, чем требуется в змеевиковых аппаратах. Благодаря высокой теплопередаче температура пара должна быть всего на 5 °С выше температуры уваренной массы. Этим устраняется риск пригорання сиропа с содержанием молочных компонентов. Пластинчатый теплообменник легко разбирается и каждая отдельная пластина легко доступна для проверки и технического обслуживания.

Сироп уваривают до определенной доли сухих веществ, которая зависит от способа формования массы.

Так, при получении мелких простых карамелек прокаткой доля сухих веществ составляет 0,98-0,99, штампованием и резкой – 0,972-0,985, а при формовании на линии КФЗ – 0,96.

Вследствие отсутствия приборов, определяющих долю сухих веществ, уваривание проводят при температуре кипения, которая зависит от доли сухих веществ в сиропе и давления, при котором он уваривается. Давление можно определить по графику, изображенному на рисунке 6. На нем по оси абсцисс отложено остаточное давление, а по оси ординат – температура кипения карамельных сиропов обычной рецептуры. На кривых указаны доли сухих веществ. Из графика видно, что температура кипения сиропов с одинаковой долей сухих веществ при одном и том же давлении тем выше, чем больше давление.

Доля редуцирующих веществ в сиропе по сравнению с рецептурной смесью в результате уваривания повышается, так как сироп имеет слабокислую реакцию из-за присутствия в нем патоки. Для карамели рекомендуется применять патоку с pH ≤ 4,5.

Охлаждение уваренного сиропа

Уваренный до определенной доли сухих веществ сироп, по существу, еще не является карамельной массой. Для ее получения в уваренный сироп вводят ароматические и красящие вещества. С целью перевода уваренного сиропа из жидкого состояния в пластичное его охлаждают до 90-95 °С. Процесс охлаждения осуществляется путем кондуктивного (контактного) теплообмена между горячим уваренным сиропом и металлическими поверхностями, охлаждаемыми водопроводной водой.

Для охлаждения карамельной массы применяют охлаждающие столы, машины с одним или двумя барабанами и транспортеры с металлической лентой.

Охлаждающие столы

В полумеханизированных линиях устанавливают охлаждающие столы (рисунок 7, а). В пространство 1 между двумя гладкими стальными плитами подается холодная вода. Выходной патрубок воды 2 должен быть изогнут в вертикальной плоскости, и располагаться выше поверхности стола. Только в этом случае вода полностью заполнит водяное пространство 1. Верхняя плита снабжена бортиком, предотвращающем

растекание карамельной массы.

Охлаждающая машина с одним барабанам

Карамельная масса для леденцовой карамели и ирисная масса охлаждаются на машине с одним барабаном. Воронка 1 (рисунок 7,б) смещена относительно вертикальной оси барабана 2 влево для увеличения времени контакта горячей массы с охлаждающей поверхностью. Внутрь барабана 2 подается холодная вода, которая заполняет все его внутреннее пространство. Охлажденная масса снимается с барабана и переходит на наклонную поверхность 3 тоже снабженную водяной рубашкой.

Охлаждающая машина с двумя барабанами

Над плитой 4 устанавливаются дозаторы, из которых на поверхность ленты карамельной массы в определенных соотношениях непрерывно подаются кристаллическая лимонная кислота, красители и эссенция. Подача вкусовых и красящих добавок регулируется в зависимости от сорта карамели и производительности машины.

В нижней части охлаждающей плиты карамельная лента проходит между желобками-направляющими 5, завертывающими края ленты охлажденной корочкой вверх, добавками внутрь. Затем масса поступает под тянульные зубчатые валки 6, поддерживающие равномерное движение ленты по плите и частично проминающие ее.

Производительность машины регулируется путем изменения толщины ленты карамельной массы.

Лента карамельной массы проходит по охлаждающей машине в течение примерно 20 с и охлаждается за это время со 125-130 до 90-95 °С. Конечная температура массы регулируется изменением подачи охлаждающей воды и толщины слоя массы.

Производительность охлаждающей машины может снижаться при уменьшении содержания патоки в карамельной массе, так как при этом увеличивается температура массы и ее приходится подавать более тонким слоем. В летнее время, когда температура водопроводной воды достигает 20 °С, масса может прилипать к охлаждающим барабанам, поэтому для их охлаждения рекомендуется подводить артезианскую или искусственно охлажденную воду температурой 3-6 °С.

Для увеличения коэффициента теплопередачи целесообразно периодически протравливать внутренние полости валков и плиты 10%-ным раствором гидроксида натрия (NaOH).

Металлическая лента

Схема охлаждения карамельной массы на металлической ленте представлена на рисунке 7,г. Карамельная масса при температуре 120-140 °С с введенными в нее ароматическими и красящими веществами поступают на металлическую ленту 6 транспортера. Лента с внутренней поверхности омывается из форсунок 8 охлаждающей водой, которая затем собирается в поддоне 7 и отводится в охлаждающую систему для повторного использования. Направляющая планка 1 регулирует толщину карамельного пласта. Отклоняющие вогнутые направляющие 2 и 4 переворачивают охлаждаемый пласт, а валики 3 и 5 прижимают пласт к металлической ленте и уменьшают его толщину. На выходе карамельная масса охлаждается до температуры 70-75 °С.

Окраска карамельной массы производится специальными, разрешенными органами здравоохранения красителями. Из искусственных красителей в настоящее время разрешен к применению тартразин (желтый). Из натуральных красителей применяют энокраситель (красный), получаемый из выжимок винограда – отходов получения соков и вин. При определенном сочетании нескольких красителей в различных соотношениях можно получить различные цвета.

Подкисление карамельной массы производится органическими пищевыми кислотами со слабой инверсионной способностью, стойкими, нелетучими, хорошо растворимыми в воде. Таким требованиям отвечает лимонная кислота. Благодаря невысокой температуре плавления (70-75 °С) она хорошо распределяется в массе.

Для подкисления карамельной массы можно использовать также молочную, винно-каменную и яблочную кислоты. Однако эти кислоты по сравнению с лимонной имеют ряд недостатков. Так, винно-каменная кислота имеет высокую температуру плавления (около 170 °С) и несколько более высокую инверсионную способность. Для получения идентичного вкуса в карамельную массу следует добавлять яблочной кислоты на 20-30% больше, чем лимонной. Использование молочной кислоты для подкисления карамели не рекомендуется, так как при 50-60%-ной концентрации она находится в жидком виде и при добавлении в карамельную массу разжижает ее.

Карамельную массу ароматизируют жидкими эссенциями, разрешенными органами здравоохранения, спиртовыми растворами натуральных эфирных масел (лимонного, мятного, апельсинового) или смесями различных сложных эфиров (синтетических). Недостатком эссенций, приготовленных на спиртовом растворе, является их высокая летучесть при повышенных температурах.

Количество эфирных масел и синтетических душистых веществ в эссенциях составляет обычно 10-20%. Такие эссенции называют однократными. Кроме того, для ароматизации карамельной массы используются также двукратные и четырехкратные эссенции. В этих эссенциях соответственно увеличивается доля душистых веществ.

Рисунок 7- Оборудование для охлаждения карамельной и других кондитерских масс кондуктивным (контактным) способом

Проминка карамельной массы

Смешивание карамельной массы с красящими и ароматизирующими веществами и удаление из нее воздушных включений производят многократной проминкой. Если из массы не удалить воздушные пузырьки, то готовая карамель будет иметь раковины от этих пузырьков; такая карамель бракуется.

Для перемешивания и удаления воздушных включений применяют проминальные машины фирмы Руффинатга (Италия) типа 1М ЗОН и 1М 70.

Проминальная машина

Проминальная машина (рисунок 8) состоит из поворотного стола 4, двух подвижных рычагов 2 и 5, винтового подъемника 1, каретки 7.

Технологический процесс проминки происходит следующим образом. Порция горячей, жидкой карамельной массы в количестве 20-40 кг или 40-70 кг, в зависимости от типа машины, подается в емкости 6 к проминальной машине и закрепляется на каретке 7, которая соединена с винтовым подъемником 1. Подъемник приводится индивидуальным электродвигателем. Каретка поднимается и перемещает емкость в положение 3, после чего емкость опрокидывается и карамельная масса сливается на поворотный стол 4, располагаясь между двумя рычагами 2 и 5, снабженных скребками. Посредством гидравлического привода рычаги могут приближаться друг к другу, сжимая и складывая при этом порцию карамельной массы. Во время максимального удаления рычагов друг от друга стол поворачивается на 90° и процесс проминки и перемешивания повторяется.

Момент проминки – когда скребки сжали порцию карамельной массы. Конструкция скребков и стола предусматривает их охлаждение водой. Время проминки составляет 5-6 мин., производительность машин 400-750 кг/ч. Машины оснащены компьютерной программой автоматизирующей процесс проминки, они комплектуются устройствами дозирования ароматических и красящих веществ, механизмом удаления порции массы по окончанию проминки и т. п.

Перетягивание карамельной массы

Нанесенные на поверхность карамельной ленты ароматические и красящие вещества необходимо равномерно распределить по всему объему карамельной массы. Процесс перемешивания пластичной карамельной массы осуществляется на тянульных машинах непрерывного и периодического действия. Он сопровождается насыщением карамельной массы воздухом.

Тянульная машина периодического действия ТZ60

Тянульная машина периодического действия ТZ60 фирмы Руффинатги (Италия) представлена на рисунке 9.

Она состоит из стола 1, расположенного на станине 8, двух вертикальных подвижных пальцев 2 с приводом, расположенным в траверсе 5 и одного неподвижного пальца 3, механизма удаления перетянутой массы 7 с гидроприводом 6.

Технологический процесс перетягивания происходит следующим образом. Предварительно охлажденная до температуры 90-95 °С порция карамельной массы укладывается на стол 1. После этого из отверстия в нем поднимается палец 3, остающийся за время перетягивания массы неподвижным. Затем включается электродвигатель, расположенный на траверсе 5 и приводящий через систему механических передач вертикальные пальцы 2 и 4. Они совершают круговые движения с центрами вращения 9 соответственно каждый. Электродвигатель подвижных пальцев имеет две скорости вращения: вначале процесса пальцы вращаются медленнее, чем в конце, режим вращения поддерживается автоматически.

Подвижные пальцы облицованы фторопластом, благодаря чему масса к ним не прилипает.

По окончании времени перетягивания неподвижный палец утапливается внутрь стола, подвижные пальцы разводятся и готовая масса выталкивается из рабочей зоны машины скребком 7 связанным с гидроцилиндрами 6. Время цикла перетягивания устанавливается с помощью реле времени, компьютерная программа позволяет интегрировать работу машины в систему других машин, связанных с тянульной.

Тянульная машина BZK 0152 А непрерывного действия

Машина снабжена роликовой воронкой 7, продольным столом 6, на котором вертикально установлено 12 неподвижных пальцев, и 12 горизонтальных пальцев 3, закрепленных на рычагах 4, которые вращаются вокруг осей 5.

Технологический процесс непрерывного перетягивания происходит следующим образом. Охлажденная до пластичного состояния карамельная масса формуется в жгут в обкаточной воронке 1. Жгут непрерывно подается на стол 6, захватывается первым вращающимся пальцем 3 и перемещается в машине слева направо. При этом часть карамельной массы задерживается первым вертикальным пальцем. Происходит растягивание массы, а поскольку подвижный палец вращается, масса складывается слоями, внутри которых защемляется воздух. Непрерывное вращение пальцев перемещает массу слева направо растягивая и складывая ее. Время перетягивания и частота вращения подвижных пальцев регулируется, обеспечивая постоянное качество карамельной массы на выходе.

Тянульная машина К-4 непрерывного действия

Тянульная машина К-4 непрерывного действия с планетарным движением пальцев. В этой машине осуществляются совмещенный процесс продвижения и перетягивания карамельной массы на наклонных планетарно движущихся пальцах и ее механизированная выгрузка щелевым съемником.

Основные рабочие органы машины (рисунок 10): подвижные пальцы 15, укрепленные на вращающемся двуплечем рычаге 12, установленном на кронштейне 19. Подвижные и неподвижный пальцы защищены кожухом 18.

Движение рабочим органам передается от электродвигателя 1 клиноременной передачей 2 на приводной вал 3, затем через систему цилиндрических шестерен – валу 6 и двуплечему рычагу 12, на котором жестко закреплены подвижные пальцы 15.

Двуплечий рычаг 12 вращается вокруг оси промежуточного вала 10 и вала 6; диск 5 с контргрузом 4 является поводком для шестерни 11. При вращении поводка эта шестерня катится по неподвижной шестерне 9, сидящей на неподвижно укрепленной втулке 8, которая крепится к корпусу машины шпонкой 7.

Карамельная масса обрабатывается путем многократного растягивания и складывания. Двуплечий рычаг 12 с подвижными пальцами совершает планетарное движение вокруг неподвижной оси втулки 8.

На рисунке 11 показаны кинематическая схема тянульной машины непрерывного действия (а) и схема планетарного движения подвижных пальцев (б).

Для обеспечения непрерывности растягивания и складывания массы корпус машины 20 (см. рисунок 10) и рабочие пальцы расположены под углом 9° к горизонту.

Технологический процесс перетягивания происходит следующим образом. Карамельная масса ленточным транспортером 13 непрерывно подается в сборник 14, а затем на приемную рамку неподвижного пальца 16. При попеременном складывании и растягивании масса насыщается воздухом, образующим в ней тончайшие параллельные капилляры. Постепенно плотность массы уменьшается, масса теряет прозрачность и

приобретает блестящий шелковый вид.

При растягивании и складывании на наклонных пальцах масса постепенно передвигается в осевом направлении вдоль пальцев. В стенке разгрузочного съемника 17 имеется прорезь, через которую один из подвижных пальцев переносит тянутую массу в полость съемника и одновременно вытесняет обработанную массу на ленточный транспортер, непрерывно передающий массу в карамелеобкаточную машину.

Время обработки массы на машине 1,5-2 мин.

Тянульная машина РЗ-ШТП непрерывного действия с круговым движением пальцев

Машина (рисунок 12) состоит из станины 2, электродвигателя 1, редуктора 13, промежуточной передачи 12, зубчатого редуктора 11 и рабочих органов. К рабочим органам относятся вал 14 и рычаг 15 с пальцем 10, вал 17 и рычаг 16 с пальцем 9. Кроме того, имеются неподвижный средний палец 7, закрепленный на кронштейне 5 со съемником 6, и разгрузочное устройство 3. Машина установлена между подающим и отводящим транспортерами.

При включении машины валы 14 и 17 вращаются в противоположных направлениях, причем вал 17 – по часовой стрелке (со стороны выхода массы).

Технологический процесс происходит следующим образом. Карамельная масса поступает в машину с помощью транспортера 8. Рабочие пальцы растягивают и складывают ее в виде прядей, насыщая воздухом.

Одновременно они перемещают массу от входа к выходу. Обработанная масса со свободных концов пальцев 10 и 9 накладывается на съемник 6, а затем с помощью разгрузочного устройства выгружается на отводящий транспортер 4.

Технологические операции растягивания и складывания прядей массы совмещаются с ее постоянным принудительным перемещением вдоль пальцев благодаря специальному приводу рабочих органов. Непрерывность процесса обеспечивается тем, что выходные валы расположены под углом а друг к другу. Поэтому плоскости вращения пальцев также наклонены одна относительно другой, а расстояние между концами пальцев в продольном направлении изменяется в течение одного оборота валов. В результате вся карамельная масса, находящаяся на пальцах, непрерывно перемещается к выходу из машины.

При эксплуатации тянульных машин на поточных линиях важное значение имеет правильное темперирование массы на охлаждающих машинах. Для обеспечения перетягивания в течение 1,5-2 мин требуются определенная вязкость и температура массы в пределах 83-88 °С. При более высоких температурах масса слишком быстро проходит расстояние до съемника и перетягивается неравномерно, а при пониженной температуре масса задерживается на пальцах, ухудшаются ее пластические свойства, а следовательно, и условия дальнейшего формования.