Участок электроконтактной сварки имеет три машины точечной сварки мощностью 100 квт каждая

Участок электроконтактной сварки имеет три машины точечной сварки мощностью 100 квт каждая

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

ч – 42 Технологии защиты окружающей среды на промышленных предприятиях:

методические указания для практических работ / О. В. Чемаева, М. В. Бузаева. – Ч. 1. – Ульяновск: УлГТУ, 2005. – 34 с.

Методические указания для практических работ по дисциплине «Технологии и организация защиты окружающей среды на предприятиях» для студентов дневной форм обучения специальности 280202 «Инженерная защита окружающей среды» написаны в соответствии с учебной программой курса.

Подготовлены на кафедре «БЖД, экология и химия».

УДК 502.3 (075) ББК 20.18 я 7 © Чемаева О. В., Бузаева М. В., 2005 © Оформление. УлГТУ, 2005 2 СОДЕРЖАНИЕ 1. РАСЧЕТЫ ВЫДЕЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ ПРИ РАЗЛИЧНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ ОБРАБОТКИ МАТЕРИАЛОВ………………………………4 1.1. Механическая обработка материалов. ………………………………4 1.2. Сварка, наплавка, пайка, электрогазорезка металлов……………….5 1.3. Нанесение лакокрасочных материалов……………………………….7 1.4. Примеры решения задач……………………………………………. 9 1.4.1. Механическая обработка материалов………………………. 9 1.4.2. Сварка, наплавка, пайка, электрогазорезка металлов……….10 1.4.3. Нанесение лакокрасочных материалов………………………13 1.5. Контрольные задания…………………………………………………. 2. ОПРЕДЕЛЕНИЕ ТЕПЛОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ТОПЛИВА……………………………………………………..2.1. Параметры, характеризующие топливо………………………………2.2. Комбинированные топлива…………………………………. …….…2.3. Примеры решения задач……………………………………………. 2.4. Контрольные задания………………………………………………….. БИБЛИОГРАФИЧЕСКИЙ СПИСОК………………………………………… 1. РАСЧЕТЫ ВЫДЕЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ ПРИ РАЗЛИЧНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ ОБРАБОТКИ МАТЕРИАЛОВ 1.1. Механическая обработка материалов Характерной особенностью процессов механической обработки материалов является выделение твердых частиц (пыли), а при обработке материалов с применением смазочно-охлаждающих жидкостей (СОЖ) – дополнительно выделение аэрозоля СОЖ (нефтяные минеральные масла и различные эмульсии, уменьшающие выделение пыли на 85–90 %).

При обработке металлов и сплавов наихудшим вариантом, который используется для дальнейших расчетов и установления нормативов загрязнения атмосферы, считается тот, при котором химический состав пыли идентифицируется как оксиды соответствующих металлов.

При обработке заточных и шлифовальных станков наряду с пылью металлической, имеющей состав обрабатываемого материала (или оксидов, обрабатываемого материала), выделяется также пыль абразивная, по составу аналогичная материалу заточного (шлифовального) круга.

1. Максимально разовое выделение (в г/с) загрязняющего вещества (ЗВ) (пыли) от группы из m штук одновременно работающих станков определяется по формуле m G = gikiсож / 3600, (1.1) i= где gi – удельное выделение ЗВ при работе на i-м станке, г/ч;

kiсож – коэффициент, учитывающий применение (равно 0,15) или отсутствие (равно 1) СОЖ на на i-м станке.

2. Валовое выделение (в т/год) ЗВ (пыли) от группы из m штук станков:

m m М = gikiсож Тi 10-6 = gikiсож ti Ni 10-6, (1.2) i=1 i= где Тi – суммарное время работы на i-м станке за год, ч/год;

Ni – количество дней работы на i-м станке за год; ti – время работы на i-м станке за день, ч.

3. Максимально разовое выделение (в г/с) аэрозоля СОЖ от группы из m штук одновременно работающих станков:

4. Валовое выделение (в т/год) аэрозоля СОЖ от группы из m штук станков определяется по формуле m m Мсож = giсож Wi* Тi 10-6 = giсож Wi* ti Ni 10-6, (1.4) i=1 i= где Тi – суммарное время работы на i-м станке за год, ч/год;

Ni – количество дней работы на i-м станке за год; ti – время работы на i-м станке за день, ч.

5. Если в справочных изданиях приводятся удельные нормативы выделения ЗВ, отнесенные к единице массы материала, расчет удельного выделения, отнесенного к единице времени (в г/с), проводится по формуле g = g*p / (Тпер3600), (1.5) где g* – удельное выделение ЗВ, г/кг; p – количество перерабатываемого материала за цикл, кг/цикл; Тпер – длительность цикла переработки материала, ч/цикл.

1.2. Сварка, наплавка, пайка, электрогазорезка металлов Процессы сварки, наплавки и тепловой резки металлов сопровождаются выделением сварочного аэрозоля и газов, количество которых пропорционально расходу сварочных материалов (электродов, сварочной проволоки и т. п.), а при контактной электросварке – номинальной мощности применяемого оборудования.

Сварочные аэрозоль и аэрозоль, выделяющийся при газовой резке, преимущественно состоят из оксидов свариваемых (разрезаемых) металлов или компонентов сплавов (железа, марганца, хрома, титана и т. д.).

Применение для нагрева деталей тепла от сжигания горючих газов (ацетилена, пропан-бутановой смеси и т. п.) ведет к выделению оксидов азота и углерода в количестве, зависящем от вида процесса нагрева и расхода горючего газа.

1. Максимально разовое выделение (в г/с) ЗВ (компонентов сварочного аэрозоля и сопутствующих газов) от группы из m штук одновременно работающих сварочных постов (машин электроконтактной сварки) определяется по формуле m G = gi*p / (Тпер3600), (1.6) i= где gi* – удельное выделение ЗВ i-го поста, г/кг; p – количество использованного сварочного материала за время непрерывной работы (цикл) i-го поста, кг/цикл; Тпер – длительность цикла сварки i-го поста, ч/цикл; или m G = gi* Wi / (503600), (1.7) i= где gi* – удельное выделение ЗВ при работе i-й электроконтактной машины, г/ч на 50 кВт номинальной мощности машины; Wi – номинальная мощность i-й электроконтактной машины, кВт.

2. Максимально разовое выделение (в г/с) ЗВ (продуктов горения) от группы из m штук одновременно работающих горелок при сварке, наплавке, пайке или газорезке металлов определяется по формуле m G = gj*p / (Тпер3600), (1.8) j= где gj* – удельное выделение ЗВ j-й горелки, г/кг; p – количество использованного горючего газа за время непрерывной работы (цикл) j-й горелки, кг/цикл; Тпер – длительность цикла сварки j-й горелки, ч/цикл.

3. Максимально разовое выделение (в г/с) ЗВ (компонентов аэрозоля и сопутствующих газов) от группы из m штук одновременно работающих газовых резаков:

m G = gi / 3600, (1.9) i= где gi – удельное выделение ЗВ при работе i-го резака, г/ч.

4. Пересчет справочных значений удельных выделений ЗВ от газового резака можно провести по формуле g = g0L, (1.10) где g – удельное выделение ЗВ при работе резака, г/ч; g0 – удельное выделение ЗВ при работе резака, г/пог.м; L – производительность газового резака, пог.м/ч.

5. Валовое загрязнение (в т/год) ЗВ от группы из m штук сварочных постов (машин электроконтактной сварки) определяется по формулам:

m М = gi* Pi 10-6, (1.11) i= где gi* – удельное выделение ЗВ i-го поста, г/кг; Pi – общее количество сварочного материала или горючего газа, использованного i-м постом за год, кг/год; или m m М = gi* Wi Тi 10-6 / 50 = gi*ti Wi Ni 10-6 / 50, (1.12) i=1 i= где Тi – суммарное время сварки на i-й машине за год, ч/год; ti – время сварки на i-й машине за день, ч; Ni – количество дней работы на i-й машины за год.

6. Валовое выделение (в т/год) ЗВ от группы из m штук газовых резаков:

m m М = giТi 10-6 = giti Ni 10-6, (1.13) i=1 i= где gi – удельное выделение ЗВ i-го резака, г/ч; Тi – суммарное время работы на i-м станке за год, ч/год; ti – время сварки на i-м станке день, ч;

Ni – количество дней работы на i-м станке за год.

1.3. Нанесение лакокрасочных материалов Для нанесения на изделие защитных и декоративных покрытий используют различные шпатлевки, грунтовки, эмали и лаки, содержащие пленкообразующую основу (минеральные и органические пигменты, пленкообразователи и наполнители) и растворители или разбавители (преимущественно смеси легколетучих углеводородов ароматического ряда, эфиров, спиртов и т. п.).

Формирование покрытия на поверхности изделий заключается, как правило, в нанесении лакокрасочного материала (ЛКМ) и его сушке. При этом в воздух выделяются аэрозоль краски и пары компонентов растворителя, количество которых зависит от технологии окраски, производительности применяемого оборудования, состава ЛКМ и растворителей.

При распылении ЛКМ образуется аэрозоль краски, первоначальный состав которого идентичен составу наносимой смеси ЛКМ с растворителем (разбавителем). Через определенное время растворитель из жидких капель аэрозоля переходит в газообразную фазу, и аэрозоль краски представляет смесь воздуха с твердыми частицами сухого остатка ЛКМ. От способа распыления зависит доля уноса краски в виде аэрозоля (нанесение покрытия при помощи кисти, методом окунания, обливом и подобным им процессом не сопровождаются образованием аэрозоля краски).

Исходный состав ЛКМ может разбавляться растворителями (разбавителями) до определенной вязкости в соответствии с требованиями технологии конкретного способов нанесения ЛКМ.

В связи с незначительным содержанием растворителей в шпатлевке учитывать их отдельно нецелесообразно, а рекомендуется включать в расход растворителей при окраске и сушке.

Расчет выделения ЗВ на участках (в цехах) окраски ведется раздельно для окрасочного аэрозоля (сухого остатка) и компонентов растворителей, для грунтовки, ручной покраски и послойного нанесения многослойных покрытий ЛКМ, а также для окраски и для сушки.

Общее валовое выделение летучих компонентов растворителей в соответствии с материальным балансом должен равняться расходу растворителей, разбавителей и летучей части исходных ЛКМ, использованных на рассматриваемом участке за соответствующий период времени (месяц, год).

Общий валовый выброс летучих компонентов в атмосферу всех вентиляционных систем равен разнице между их общим валовым выделением и суммарным уловом этих компонентов в действующих газоочистных установках на рассматриваемом участке (цехе).

1. Валовое выделение (в т/год) аэрозоля краски в процессе окраски определяется по формуле Маэр = Zкр сухаэр10-4, (1.14) где Zкр – количество израсходованного исходного ЛКМ, т/год; сух – доля сухого остатка в исходном ЛКМ, %; аэр – доля ЛКМ, потерянного в виде аэрозоля, %.

Причем: Способ распыления аэр, % Пневматическое Безвоздушное 2, Пневмоэлектростатическое 3, Электростатическое 0,2. Валовое выделение (в т/год) i-го летучего компонента:

ок (суш) – доля растворителя, испаряющаяся за время окраски (сушки), %.

Причем: Способ распыления ок, % суш,% Пневматическое 25 Безвоздушное 23 Пневмоэлектростатическое 20 Электростатическое 50 3. Максимальное разовое выделение (в г/с) ЗВ определяется для наиболее напряженного времени работы участка (печи), когда расходуется наибольшее количество ЛКМ, по формуле Giаэр = Mmax106 / (3600 n t), (1.17) где Mmax – валовое выделение i-го компонента растворителя (аэрозоля краски) за месяц наиболее напряженной работы (Мiок, Мiсуш, или Мiаэр), т/месяц;

n – число дней работы участка (печи) в этом месяце, дн./месяц; t – среднее чистое время работы (окраски, сушки) участка (печи) за день в наиболее напряженный месяц, ч/день.

1.4. Примеры решения задач 1.4.1. Механическая обработка материалов Задача 1.

На участке, имеющем единую вытяжную вентиляционную систему, одновременно работают максимально два токарных станка. Мощность двигателей станков 3,0 и 3,5 кВт. Обрабатываются чугунные детали. При обработке деталей смазочно-охлаждающих жидкостей (СОЖ) не применяются.

Удельное выделение металлической пыли при работе на токарных станках с мощностью 0,65–5,50 составляет 21,6 г/ч. Определить:

1) максимальное разовое выделение оксидов железа;

2) изменение максимального разового выделения оксидов железа при применение СОЖ на одном из станков.

m G1 = gikiсож / 3600 = (21,6 1 + 21,6 1) / 3600 = 0,012 г/с, i=m G2 = gikiсож / 3600 = (21,6 1 + 21,6 0,15) / 3600 = 0,0060 г/с, i= G = G1 – G2 = 0,012 – 0,069 = 0,0051 г/с.

Ответ: 0,012; 0,0060; 0,0051 г/с.

В цехе с общей вытяжной вентиляционной системой работают два горизонтально-фрезерных станка с мощностью двигателя 10 кВт каждый и один вертикально-сверлильный станок с мощностью двигателя 5 кВт.

Обрабатываются детали из чугуна с применением СОЖ на последнем станке.

Определить валовое выделение оксидов железа при работе: первого фрезерного станка 6 часов в день, 215 дней в год; второго фрезерного станка – 3 часа в день, 80 дней в год; сверлильного станка – 485 часов в год. Удельное выделение пыли металлической при работе на горизонтально-фрезерном станке с мощностью двигателя 2,8–14,0 кВт составляет 0,017 г/с, а на сверлильном станке с мощностью двигателя 1,0–10,0 кВт – 0,002 г/с. Определить валовое выделение компонентов СОЖ в цехе, если удельное выделение аэрозоля компонентов СОЖ на 1 кВт мощности двигателя при работе металлорежущих станков составляет: эмульсола – 0,0063 г/ч; масляного тумана – 0,2 г/ч.

m М = gikiсож ti Ni 10-6 = (0,017 · 3600 · 1 · 6 · 215 + 0,017 · 3600 · i= 3 · 80 + 0,002 · 0,15 · 3600 · 485) · 10-6 = 0,0942 т/год;

m Мэмульсола = giсож Wi* Тi 10-6 = 0,0063 · 5 · 485 · 10-6 = 0, i=т/год;

m Ммасл.тумана = giсож Wi* Тi 10-6 = 0,2 ·5 ·485 ·10-6 = 0,000485 т/год.

i=Ответ: 0,0942; 0,0000153; 0,000485 т/год.

Определить максимальное разовое выделение аэрозоля СОЖ от шлифовального станка с мощностью двигателя 20 кВт, если удельное выделение аэрозоля компонентов СОЖ на 1 кВт мощности двигателя:

эмульсола – 0,1650 г/ч, масляного тумана – 30 г/ч.

m Gэмульсола = giсожWi* / 3600 = 0,16520 / 3600 = 910-4 г/с;

i=m Gмасл.тум. = giсожWi* / 3600 = 3020 / 3600 = 0,166 г/с.

i=Ответ: 910-4; 0,166 г/с.

1.4.2. Сварка, наплавка, пайка, электрогазорезка металлов Задача 4.

Цех для изготовления стальных металлоконструкций на электросварочном посту расходует 5 кг в день (1270 кг в год) электродов марки ОЗС-6. Сварка ведется непрерывно в течение 4 часов. Определить максимальное разовое выделение и валовое выделение ЗВ, если при сварке выделяется сварочный аэрозоль, состоящий из оксида железа, соединений марганца и фтористого водорода. Удельное выделение ЗВ относительно расхода сварочных материалов составляет: оксид железа – 11,41 г/кг;

соединения марганца – 0,86 г/кг; фтористый водород – 1,53 г/кг.

По уравнению (1.6) максимальное разовое выделение ЗВ:

m GFeO = g*FeOp / (Тпер3600) = 11,415 / (43600) = 0,00396 г/с;

i=m GMn = g*Mnp / (Тпер3600) = 0,865 / (43600) = 0,0003 г/с;

i=m GHF = g*HFp / (Тпер3600) = 1,535 / (43600) = 0,00017 г/с.

i=По уравнению (1.11) валовое выделение ЗВ:

m МFeO = g*FeO Pi 10-6 = 11,41127010-6 = 0,0145 т/год;

i=m МMn = g*Mn Pi 10-6 = 0,86127010-6 = 0,0011 т/год;

i=m МHF = g*HF Pi 10-6 = 1,53127010-6 = 0,0019 т/год.

i=Ответ: 0,00396; 0,0003; 0,00017 г/с и 0,0145; 0,0011; 0,0019 т/год.

Участок электроконтактной сварки имеет три машины точечной сварки мощностью 100 кВт каждая. Одновременно работает не более двух машин.

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

Участок электроконтактной сварки имеет три машины точечной сварки мощностью 100 квт каждая

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

где S/1 – безразмерный коэффициент, определяемый в 1.3.1.15. Для каждого источника радиус зоны зависимости от отношения Х/Хм по алгоритму, влияния рассчитывается как наименьшее из двух приведенному на рис. 1.10. расстояний от источника При этом скорость ветра Uмх рассчитывается по Х1 и Х2, где Х1 = 10 Хм, а величина Х2 определяется как формуле Uмх = f1 · Uм (1.69) расстояние от источника, начиная с которого выполняется где f1 – безразмерный коэффициент, определяемый условие в зависимости от отношения Х/Хм по алгоритму, С 0,05 ПДК. (1.70) приведенному на рис. 1.11. Это условие следует использовать в программе 1.3.1.13. Расчеты по методике, изложенной в п. расчетов для ограничения объема вычислений 1.3.1.1…. 1.3.1.12. рекомендуется проводить на ПЭВМ по выполняемых при автоматическом изменении Х и Y (см. п.

алгоритму, блок-схема которого приведена на рис. 1.4…. 1.3.1.13.).

Примечания. 1.3.2. Учет фонового загрязнения и корректировка С1. В соответствии с ОНД – 86 [4] алгоритм в При наличии совокупности источников выброса их расчете в ряде случаев зависит от выполнения условия Т вклады учитываются в расчетах загрязнения воздуха 0, которое в представленном случае не может быть оценено путем использования фоновой концентрации Сф (мг\м3), ЭВМ. Поэтому в программе расчетов, реализующей которая для отдельного источника выброса приведенный алгоритм, рекомендуется считать, что Т 0, 40 характеризует загрязнение атмосферы в населенном пункте, создаваемое другими источниками, исключая данный.

Размеры С33 [23] проверяются расчетом загрязнения атмосферы в соответствии с требованиями ОНД –[4] с учетом перспективы развития предприятия и фактического загрязнения атмосферного воздуха.

достижения предельно допустимых выбросов (на перспективу) для предприятий определяется по формулам :

С/фп= <С/ :(С0 +С/ф)>ПДК м м При С0 +С/ф>ПДК (1.76) м С/фп= ПДК при С0 +С/0ПДК (1.77) м 1.3.2.4. Значение разрешенной концентрации на границе СЗЗ:

Для вновь строящегося источника (предприятия):

1.3..2.8. Размеры С33 уточняются отдельно для различных направлений по среднегодовой розе ветров района расположения предприятия по формуле :

L =L0P\P0, (1.84) где L –расчетный размер С33;

L0- расчетный размер участка местности в данном направлении, где концентрации 3В (с учетом фоновой концентрации от других источников ) превышает ПДК, м ;

Р0- повторяемость направлений ветров одного румба при круговой розе ветров, %.

При восьмирумбовой розе ветров:

Необходимые сведения о розе ветров запрашиваются в местных органах Госкомгидромета по месту расположения предприятия или принимают по данным СНиП 2.01.01-88 [15].

1.4 Балансовые методы расчета Отдельно стоящий промышленный, транспортный и тому подобный объект (котельная, завод, Сразр=ПДК-С/фп. (1.78) транспортный узел), а город в целом тем более, единовременно осуществляют разнообразные 1.3.2.5. Коэффициент превышения :

технологические процессы. Наряду с промышленными и Кпрев =С0 :Сразр. (1.79) м транспортными технологиями реализуются технологии, характерные для предприятий связи, сервиса 1.3.2.6. Разрешенные максимально разовый и валовый бытового обслуживания населения и т.д [24].

Общим для всех видов технологий является Gразр=G:Kпрев ; (1.80) изьятие из природной среды и использование Мразр= М:Кпрев. (1.81) природных ресурсов и генерирование вокруг себя 1.3.2.7. Сверхнормативные максимально разовый и материальных, энергетических и информационных валовый выбросы j –го 3В:

техногенных полей [25].

вещества По данным материального баланса можно найти вещества вещества расход сырьевых и вспомогательных материалов при Или на основе анализа потоков:

Энергетический баланс любого технического объекта Q/(// ) – количество теплоты, подводимое к системе п (аппарата, установки, технологической линии (отводимое от системы ).

транспортного средства, производства ) или экологической 2. Величины Qг, Qж, Q рассчитываются для т системы может быть описан уравнениями, связывающими каждого вещества с учетом его количества (), приход и расход энергии. Энергетический баланс удельной теплоемкости (с) и температуры (Т) по составляется на основе закона сохранения энергии, в формуле:

соответствии с которыми в некоторой замкнутой Q= с Т. (1.87) системе сумма всех видов энергии постоянна :

3. Теплоемкость смеси веществ рассчитывается на основании закона аддитивности:

физических процессов испарения, конденсации, 4. Тепловой эффект химической реакции сублимации, растворения и др.

определяется как разница между суммой изобарных 1. Подобно материальному тепловой баланс может теплот образования исходных веществ и суммой быть представлен в виде таблиц, диаграмм в изобарных теплот образования продуктов реакции по соответствии с уравнением:

F- поверхность теплообмена;

6. При определении низшей и высшей теплоты сгорания Удельное выделение пыли металлической при топлива в технических расчетах можно пользоваться работе на горизонтально-фрезерном станке с мощностью формулами :

где С,Н,О,S W –см. условные обозначения формул По уравнению (1.2) (1.37,1.42) М = gi kсож ti Ni 10-6 + gi kсож Ti 10-6=(0.в разд.1.1.5.

3600 1 6 215 + +0,017 3600 1 3 80 + 0,002 0,7. Теоретический расход воздуха (в кг\кг топлива) 3600 485) 10-6= 0,0942 т/год.

рассчитывается по формуле:

= 0,116С+ 0,348 Н +0,0135(S-O). (1.96) Пример 2.8. Количество тепла, вносимого влажным воздухом, Определить валовое выделение компонентов СОЖ в определяется по формуле:

цехе, описанное в примере 2.2.

Q/ =(1,02+1,95dвозд) Твозд, (1.97) возд где возд- коэффициент избытка воздуха.Для твердого Решение.

топлива =1,3. 1,7; жидкого =1,0..1,2.

станков: эмульсола – 0,0063 г/ч; масляного тумана – 0,2 г/ч Твозд – температура, подаваемого в топочное [7].

Пример 2.3 Одновременно работает не более двух машин. Свариваются Цех для изготовления стальных металлоконструкций детали из листовой углеродистой стали.

на электросварочном посту расходует 5 кг в день (1270 кг в год) электровод марки ОЗС-6. сварка ведется непрерывно в Время работы одной машины 500 часов в год; две течение 4 часов. Определить максимально разовое другие работают по 6 часов 240 дней в году каждая.

выделение и валовое выделение загрязняющих веществ. Определить максимально разовое выделение и валовое выделение загрязняющих веществ.

При электросварке выделяется сварочный аэрозоль, состоящий из оксида железа, соединений марганца и При контактной электросварке стали выделяются фтористого водорода. Удельное выделение ЗВ относительно сварочный аэрозоль, состоящий на 97 % из оксида железа и расхода сварочных материалов составляет [6]: оксид железа 3 % оксидов марганца. Удельное выделение ЗВ на 50 кВт – 11,41 г/кг; соединения марганца – 0,86 г/кг; фтористый номинальной мощности машины составляет 2,5 г/ч [6], что водород – 1,53г/кг. соответствует выделению оксида железа – 2,425 г/ч и По уравнению (1.6) максимально разовое выделение оксида марганца – 0,075 г/ч.

По уравнению (1.7) максимально разовое выделение ЗВ:

GFeO = g*FeO p / Tпер 3600 = 11.41 5 / 4 3600 = 0,00396 GFeO = g#FeOi W*i / 50 3600= (2,425 100 / 50 3600) + (2,425 100 / 50 3600) = 0,0027 г/с;

GMnO = g#MnOiW*i/ 50 3600=(0,075 100/50 3600) + 0,Gмn = g*Mn p / Tпер 3600 = 0.86 5 / 4 3600= 0,0003 г/с; 100 / 50 3600) = 0,000083 г/с;

По уравнению (1.12) валовое выделение ЗВ:

GHF = g*HF p / Tпер 3600 = 1,53 5 / 4 3600 = 0,00017 г/с.

MFeO = g#FeO W*i Ti 10-6 /50 = g#FeO W*i ti Ni 10- По уравнению (1.11) валовое выделение ЗВ : /50 = (2,425 100 500 10-6 /50) + (2,425 100 6 240 10 /50) + (2,425 100 6 240 10-6 /50) = 0,0164 т/г.

МFeO = g*FeO P 10-6 = 1,41 1270 10-6 = 0,0145 т/г;

MMnO = g#MnOiW*i Ti 10-6 /50 = g#MnOiW*i ti Ni 10-МMn = g*Mn P 10-6 = 0,86 1270 10-6 = 0,0011 т/г; /50 = (0,075 100 500 10-6 /50) + (0,075 100 6 240 10 /50) + (0,075 100 6 240 10-6 /50) = 0,00051 т/г.

МHF = g*HF P 10-6 = 1,53 1270 10-6 = 0,0019 т/г.

Пример 2.В кузовном цехе для сварки тонколистовой стали, хрома –6,68 г/ч;

используется 5 газовых горелок, из которых одновременно оксидов азота – 43,4 г/ч.

работает не более 4. Максимальный расход ацетилена на По уравнению (1.9) максимально разовое выделение одну горелку за смену 0,9 кг при времени непрерывной ЗВ:

работы 5 часов. Годовой расход ацетилена для одной из горелок составляет 425 кг, а для 4 других в среднем по 550 GFeO = gFeOi / 3600 = 12 (145,5 / 3600) = 0,485 г/с;

кг. Определить максимально разовое выделение и валовое GCrO = gCrOi / 3600 = 12 · (6,68 / 3600) = 0,022 г/с;

выделение загрязняющих веществ.

Решение. GCO = gCOi / 3600 = 12 · (55,2 / 3600) = 0,184 г/с;

Удельное выделение оксидов азота при газовой GNOx = gNOx I / 3600 = 12 · (43,4 / 3600) = 0,145 г/с.

сварке стали ацетиленокислородным пламенем составляет 22 г/кг ацетилена[6]. По уравнению (1.13) валовое выделение ЗВ:

По уравнению (1.8) максимально разовое выделение оксидов азота:

MFeO = gFeoi ·Ti · 10-6 = 15 · (145,5 · 2150 · 10-6) = 4,7 т/г;

GNOx = g*NOxi · p / Tпер · 3600 = 4 · (22 · 0,9 / 5 · 3600) = MCrO = gCrOi · Ti · 10-6 = 15 · (6,68 · 2150 · 10-6) = 0,215 т/г;

MCO = gCOi · Ti · 10-6 = 15 · (55,2 · 2150 · 10-6) = 1,780 т/г;

По уравнению (1.11) валовое выделение Nox:

MNOx = gNOx i · Ti · 10-6 = 15 · (43,4 · 2150 ·10-6) = 1,4 т/г.

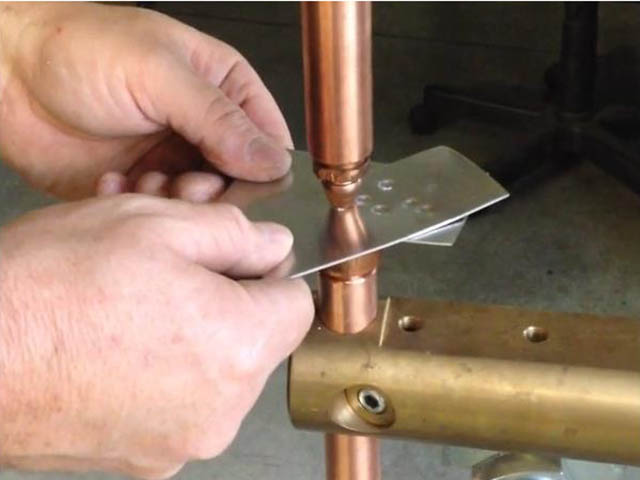

Что такое контактная сварка

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

2. Электрический. Данный блок состоит из:

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

К недостаткам способа относят:

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

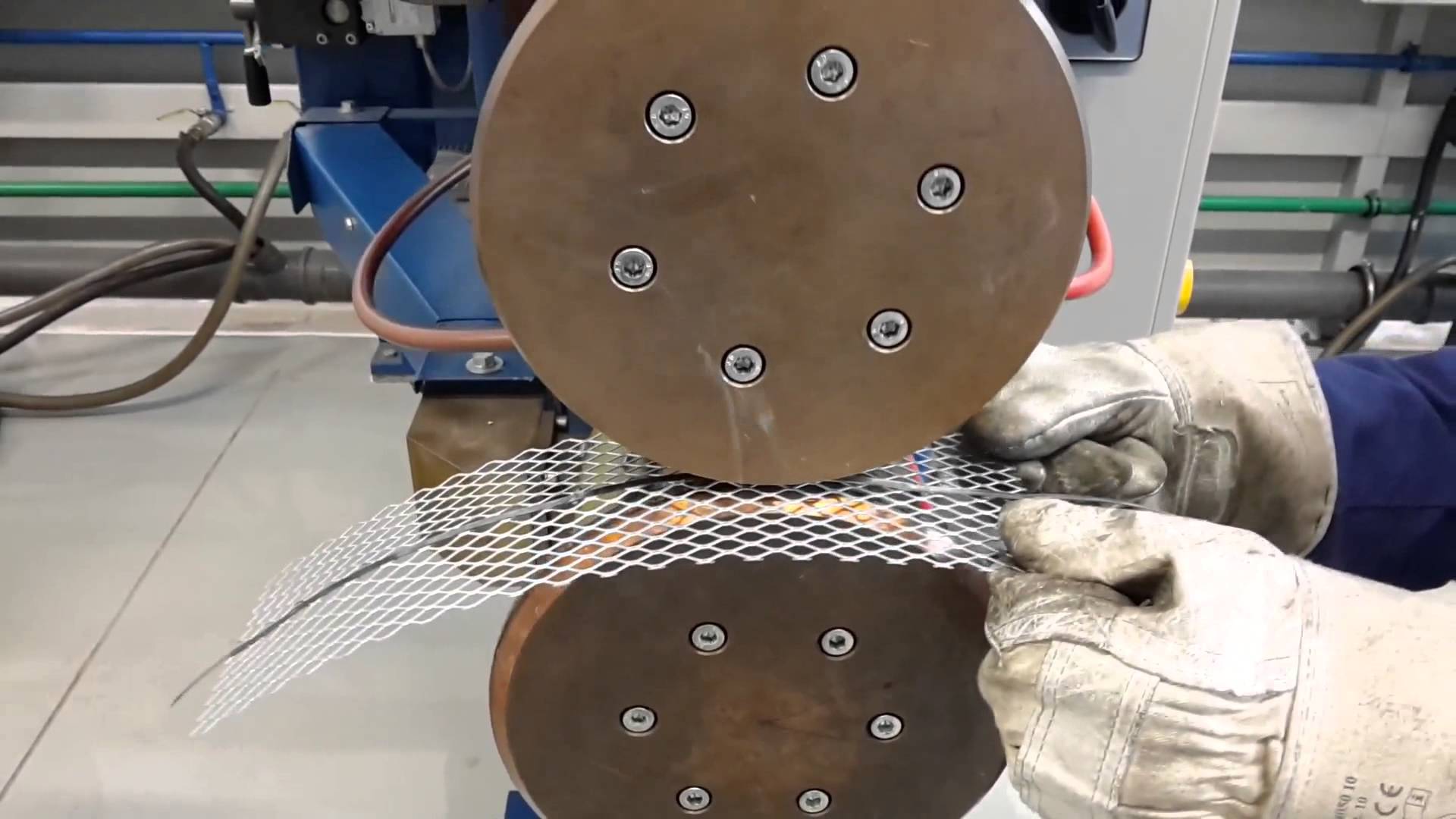

Шовная сварка

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.