Ультразвуковые машины безниточного шва

Ультразвуковая швейная машина УЗШ 35-12.

В компании ООО «Полистан» Вы можете приобрести современную и функциональную ультразвуковую безниточную швейную машину модель ВС-35.12, предназначенную для быстрого, простого и эффективного изготовления широкого ряда продукции при помощи ультразвуковой сварки.

Применение ВС-35.12:

медицинская одежда, медицинское одноразовое белье, фильтрующие элементы, кружевная одежда, юбки, спортивная одежда, бюстгальтеры, пижамы, украшения для волос, красочные полосы флагов, дождевики, палатки, скатерти, накидки на стул, салфетки, платки, занавески, постельное белье, респираторы, защитная одежда и т.д.

Швейная ультразвуковая безниточная машина ВС-35.12 обладает широким функционалом. Вот основные из ее производственных возможностей:

1. Изготовление фигурных отверстий различных форм, обрезка края после сварки одновременно.

2. Печать с переносом изображения с бумаги или золотой фольги на материалы.

3. Сварка двух и более слоев, без необходимости использования нити и иглы.

Сварка на 100% заменяет традиционное шитье. При этом сварочный шов на порядок более гладкий, ровный и прочный.

4. Отрезка материала от одного куска или нескольких одновременно. Обработка стороны сварки без грубых швов.

5. Изготовление готового товара.

Одновременно станок может выполнять сварку, резку, фигурные отверстия, наносить рисунок и придавать форму товару. (зависит от используемого фигурного ролика)

Модель ВС-35.12

220V,1 фаза,50HZ

Мощность 1000W

Давление прижима 0.35-0.5Mpa

Скорость 1-23 Mетров/минуту

Частота 35KHZ

Ширина ролика до 12MM

Размер машинки 1200*550*1300MM

Вес 130KGS

Характеристики ВС-35.12

1. Высокая ультразвуковая мощность, максимальная мощность до 1000W, с регулируемыми функциями.

2. Регулируемое вращение нижнего концентратора делает нанесение рисунка равномерным, что продлевает эксплуатацию и улучшает качество обработки.

3. Регулируемое вращение верхнего ролика. Регулировка скорости подачи материала.

4. Регулируемое давление пневмоприжима с механическим ограничением по высоте прижима.

Материалы, подходящие для обработки на ультразвуковой машине:

1. Все виды материалов из химического волокна.

2. Все виды искусственной кожи

3. Нетканая ткань, спанбонд

4. Термопластичные пленки, пластиковые изделия

Ультразвуковые швейные машины

Компания ООО «Полистан» представляет современные и надежные ультразвуковые швейные машины и станки для сварки полимеров. Оборудование предназначено для производства изделий из нетканых синтетических материалов и тканей, брезентов, пленок ПВХ и др.

Швейные ультразвуковые машины и станки отличаются широким функционалом и позволяют изготавливать ажурные изделия различной сложности (клеенки, скатерти, салфетки, занавески, бижутерию, элементы одежды и обуви), наносить узоры, надписи и изображения на продукцию. Доступны различные виды обработки материалов (вырезка, штамповка, перфорация, тиснение, непрерывная и тактовая сварка и имитация стежков, формирование складок и сгибов и др.) при использовании соответствующих роликов

Мы предлагаем практичные и эффективные напольные модели ультразвуковых швейных машин и станков, оснащенные пневматическим приводом и фиксированной головкой, обеспечивающие непрерывную подачу материала. Эксплуатация такого оборудования отличается простотой и надежностью, а готовые изделия – превосходным качеством!

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 2600W

Рабочая частота 20 кГц

Рабочая скорость 0-15 м / мин

Максимальная ширина шва 295 мм

Размер рабочей оснастки до 295 мм х до d 100 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 2600W

Рабочая частота 20 кГц

Рабочая скорость 0-15 м / мин

Максимальная ширина шва 175 мм

Размер рабочей оснастки до 175 мм х до d 65 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 2600W

Рабочая частота 20 кГц

Рабочая скорость 0-15 м / мин

Максимальная ширина шва 175 мм

Размер рабочей оснастки до 175 мм х до d 65 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 1500W

Рабочая частота 20 кГц

Рабочая скорость 0-25 м / мин

Максимальная ширина шва 15 мм

Размер рабочей оснастки до 30 мм х до d 50 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 1500W

Рабочая частота 20 кГц

Рабочая скорость 0-25 м / мин

Максимальная ширина шва 15 мм

Размер рабочей оснастки до 95 мм х до d 60 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 1500W

Рабочая частота 20 кГц

Рабочая скорость 0-25 м / мин

Максимальная ширина шва 15 мм

Размер рабочей оснастки до 30 мм х до d 50 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 1500W

Рабочая частота 20 кГц

Рабочая скорость 0-25 м / мин

Максимальная ширина шва 15 мм

Размер рабочей оснастки до 15 мм х до d 80 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 1500W

Рабочая частота 20 кГц

Рабочая скорость 0-25 м / мин

Максимальная ширина шва 12 мм

Размер рабочей оснастки до 12 мм х до d 60 мм,

Рабочая температура Менее 28 С

Электропитание 220±5 В 50 Гц

Привод механический

Прижим пневматический 0-9 атм.

Выходная мощность 1500W

Рабочая частота 20 кГц

Рабочая скорость 0-25 м / мин

Максимальная ширина шва 15 мм

Размер рабочей оснастки до 15 мм х до d 50 мм,

Рабочая температура Менее 28 С

Модель ВС-35.12

220V,1 фаза,50HZ

Мощность 1000W

Давление прижима 0.35-0.5Mpa

Скорость 1-23 Mетров/минуту

Частота 35KHZ

Ширина ролика до 12MM

Размер машинки 1200*550*1300MM

Вес 130KGS

Безниточные швейные машины

В швейной промышленности в последнее время все в большем объеме применяются материалы, содержащие химические волокна, такие как лавсан, капрон, нитрон, хлорин и др. Обладая рядом положительных качеств (прочнее натуральных, меньше мнутся и лучше стираются), эти материалы имеют и особенности, затрудняющие изготовление из них одежды на стачивающих швейных машинах. К таким особенностям относится повышенное скольжение слоев материала относительно друг друга при их стачивании, что требует применения специальных беспосадочных швейных машин. Кроме того, термопластические волокна, расплавляясь, забивают ушко иглы, в результате чего часто обрывается нитка. Ниточное соединение деталей одежды связано и с необходимостью контроля обрыва и расхода ниток, замены сломанных игл, обеспечения останова машины с иглой в заданном положении, обрезки ниток, смены шпулек и бобин. При пошиве требуются нитки разных цветов и толщин. Все эти проблемы устраняются при безниточном соединении деталей и узлов одежды из материалов, содержащих термопластические волокна или полностью состоящих из них. Безниточное соединение осуществляется с помощью сварки ультразвуком или токами высокой частоты.

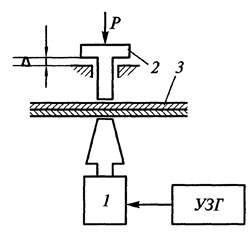

Установка для ультразвуковой сварки текстильных материалов состоит из акустического узла 1 (рис. 6.1), верхней опоры 2 и ультразвукового генератора (УЗГ). Акустическим узлом является электромеханический преобразователь, который преобразует электрические колебания ультразвуковой частоты, получаемые в ультразвуковом генераторе, в акустические (механические) колебания такой же частоты.

Ультразвуковые колебания — это такие колебания, частота которых лежит выше верхнего предела слышимости человеческого уха, т.е. превосходит 18. 20 кГц. Верхняя частотная граница ультразвука достигает 10 6 кГц.

Свариваемый материал 3 помещают между рабочим торцом концентратора акустического узла и верхней опорой 2. Под действием усилия Р создается контакт, необходимый для введения ультразвуковой энергии в матери

ал. В результате преобразования ультразвуковой энергии в тепло свариваемый материал в месте контакта с опорой нагревается до вязкотекучего состояния и сваривается. Затем опора поднимается, а материал транспортируется на определенное расстояние. Одновременно с подъемом опоры прекращается питание акустического узла ультразвуковой энергией, т. е. питание преобразователя производится импульсами.

Рис. 6.1. Блок-схема ультразвуковой сварки текстильных материалов

На качество сварки материалов влияют такие факторы, как их физико-механические свойства, частота и амплитуда колебаний, усилие прижима, зазор между концентратором и опорой, определяемый числом слоев материала, время введения ультразвуковой энергии в свариваемый материал и мощность ультразвукового генератора. Источниками ультразвуковой энергии являются электронные генераторы, преобразующие энергию промышленной частоты (50 Гц) в электрическую энергию ультразвуковой частоты (свыше 20 кГц).

Основное требование, которое предъявляется к таким генераторам, — поддержание постоянной выходной мощности и постоянной частоты, которые стремятся измениться при действии таких возмущений, как изменения питающего напряжения, нагрузки, температуры нагрева и др. Для устранения или компенсации этих возмущений в схеме генератора предусматриваются стабилизация питания и автоматическая подстройка частоты.

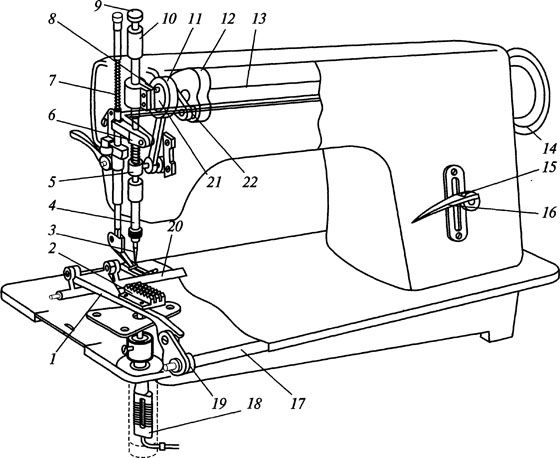

Для соединения текстильных материалов с помощью ультразвука применяется оборудование как для параллельного, так и для последовательного способа обработки деталей и узлов швейных изделий. Примером машин для последовательного способа соединения материалов с помощью ультразвука может служить безниточная швейная машина БШМ. Она состоит из сварочной головки, выполненной на базе головки швейной машины 1022-М кл., и ультразвукового генератора. Акустический узел жестко крепится к платформе сварочной головки. Сварочная головка и ультразвуковой генератор размещены на промышленном столе стандартной швейной машины. В качестве привода сварочной головки применен фрикционный электропривод.

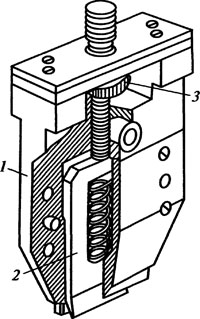

Сварочная головка (рис. 6.2) имеет плоскую платформу. Механизм перемещения материала 7 может подавать его как в прямом, так и в обратном направлении. Подача материала, а также направление подачи изменяются рычагом 16, фиксация которого производится гайкой 15. Главный вал 13 смонтирован в рукаве головки в подшипниках скольжения. На переднем конце вала 13 установлен кривошип 12 механизма перемещения пуансона, на заднем конце — маховик 14 и эксцентрик, от которого посредством шатунов и коромысла передается движение валу перемещения 20, валу подъема 77и далее через коромысло 19 державке рейки 2. Движение пуансону 3 передается от главного вала 13 посредством кинематически связанных между собой кривошипа 12,

соединительного звена 22, эксцентрика 21 и шатуна 11. Эксцентрик 21 шарнирно установлен на державке 7, закрепленной на верхней втулке 10 головки. Между осями пальца 8 и главного вала 13 расстояние 8 ± 0,05 мм. Поводок 5, связанный с шатуном 11, свободно посажен па пуансонодержатель 4 и в процессе работы через амортизационную пружину взаимодействует с упором 6, жестко закрепленным на пуансонодержателе. Положение упора 6 определяет продолжительность выстоя пуансона 3 в рабочем положении.

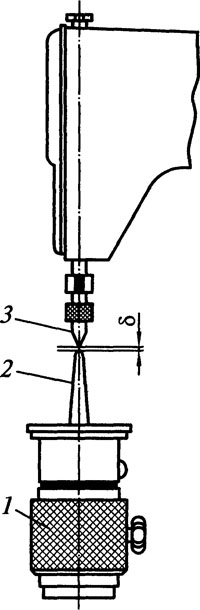

Нижняя точка траектории перемещения пуансона 3 в вертикальной плоскости определяется упором, размещенным во втулке 10. Сварочное усилие, т.е. сила прижатия пуансона к обрабатываемому материалу, определяется сжатием цилиндрической пружины, также установленной во втулке 10. Сила сжатия пружины, т.е. сварочное усилие, регулируется винтом 9. Прижатие материала к игольной пластине производится прижимной лапкой, которая может подниматься вручную или коленным рычагом. Под платформой машины установлен акустический узел 18, к рабочему торцу волновода 2 (рис. 6.3) которого прижимается пуансоном 3 материал в процессе образования сварного стежка. Фиксированный зазор 6

между рабочими торцами пуансона 3 и волновода 2 изменяется при перемещении акустического узла в вертикальной плоскости вращением гайки 1.

Наладку машины необходимо производить в следующем порядке.

1. Установить диск на главном валу машины таким образом, чтобы засвечивание фотодиода соответствовало началу прихода пуансона в нижнюю «мертвую» точку.

2. Установить рекомендуемый для данного материала зазор между пуансоном и волноводом.

3. Установить винтом 9 (см. рис. 6.2) необходимое сварочное усилие.

4. Установить переключатель режима работы (на задней панели генератора) в положение «импульсный».

5. Установить переключатель длительности импульса в положение «20мс».

6. Установить переключатель уровня выходной мощности в положение «6».

7. Включить сначала тумблер «сеть», а затем тумблер «высокое напряжение».

8. Поместить свариваемый материал под лапку и проложить пробную строчку.

Приемы работы на машине БШМ не отличаются от приемов работы на стачивающих швейных машинах.

Основной особенностью машин для параллельного выполнения швов является то, что у них процесс соединения деталей осуществляется за один рабочий цикл. Применение таких машин позволяет повысить производительность труда, упростить процесс автоматизации швейного производства при изготовлении петель, закрепок, коротких швов, вытачек, прикрепления эмблем.

Рис. 6.2. Головка ультразвуковой швейной машины БШМ

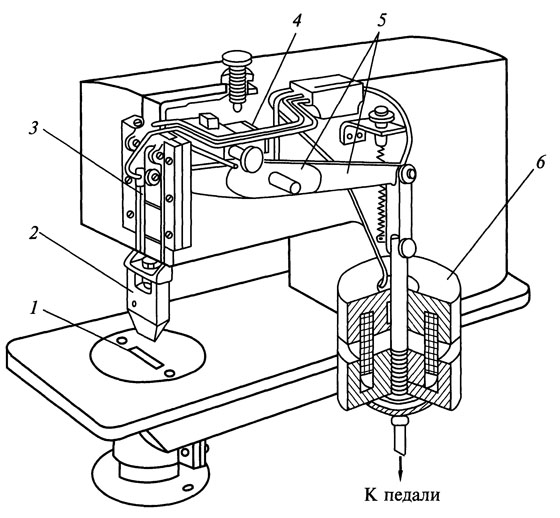

Установка УПУ-1 состоит из сварочной головки, смонтированной на промышленном столе, акустического узла, прикрепленного снизу к платформе головки, ультразвукового генератора, блока управления, педали и системы охлаждения. В головке машины имеется подвижная рама, приводимая в движение электромагнитом; на раме установлена опора. Акустический узел включает в себя магнитострикционный преобразователь, концентратор упругих колебаний и рабочий инструмент — волновод.

Установка работает следующим образом. Полуфабрикат помещается между волноводом 1 (рис. 6.4)

и опорой 2. При нажатии на педаль рычажный механизм 5 привода перемещает рамку 3 и укрепленную на ней опору 2 вниз, тем самым сжимая полуфабрикат, после чего с помощью датчика 4 включаются ультразвуковой генератор и электромагнит 6, обеспечивающий необходимое сварочное усилие. Под действием сварочного усилия и ультразвуковых механических колебаний волновода происходит расплавление полуфабриката. После образования свар-

ного соединения ультразвуковой генератор отключается с помощью датчиков, расположенных на опоре 2, и через заданный промежуток времени механизм привода возвращается в исходное положение.

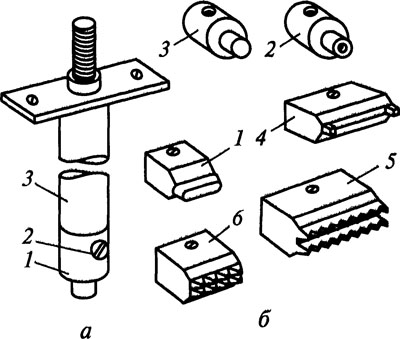

Чтобы на установке можно было изготовлять различные закрепки и петли, опора выполняется составной с быстросменяемыми насадками. Опора 3 (рис. 6.5, а) ввертывается в подвижную раму головки машины, а на ее нижней части с помощью винта 2

крепится насадка 1. Формы насадок могут быть различными, например такими, как показано на позициях 1. 6 (рис. 6.5, б): в виде кольца, овала, точек и т.д. Размер насадок не должен превышать 8×40 мм.

Оборудование обоих видов имеет унифицированный генератор с выходной мощностью Р= 1,6 кВт. Кроме ультразвуковой для соединения деталей швейных изделий применяется термоконтактная сварка.

В машине непрерывного действия фирмы «Пфафф» (Германия) 8197 кл. необходимое для сварки тепло обеспечивается двумя соприкасающимися со свариваемыми материалами нагревательными элементами. Перед двумя приводными транспортирующими дисками установлено два нагревательных элемента, которые размягчают свариваемые детали. Нагревательные элементы соприкасаются со свариваемым материалом через бумажную ленту, которая подается сверху и снизу по направляющим. Транспортирующие диски сжимают материал через бумажную ленту и перемещают его.

Головка сварочной машины подобна головке швейной машины с колонкой. Она пригодна для сваривания трубообразных деталей. Свариваемые материалы подаются различными приспособлениями, закрепляемыми на платформе машины.

Нагревательные элементы и направляющие бумажной ленты могут устанавливаться концентрически к оси транспортирующих дисков. Зазор между нагревательными элементами и направляющими ленты изменяется в соответствии с толщиной свариваемых материалов. Температуру нагревательных элементов можно регулировать с помощью сопротивлений. Напряжение питающей цепи равно 12 В, мощность нагревателя 1000 Вт, температура нагревательного элемента от 400 до 800 °С, скорость транспортирования от 0 до 7 м/мин. Ширина ленты до 26 мм.

Рис. 6.3. Установка зазора между волноводом и пуансоном в машине БШМ

Рис. 6.4. Конструкция головки установки УПУ-1

Рис. 6.5. Конструкция опоры установки УПУ-1 и различные формы насадок

Рис. 6.6. Конструкция опоры для изготовления петель на установке УПУ-1

Дата добавления: 2016-01-26 ; просмотров: 3495 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Ультразвуковая швейная машина для сварки полимеров

Компания « 1 ТОПМАШ » предлагает ультразвуковые швейные машины (ультразвуковые швейные станки) с подвижной (заданно перемещающейся) и неподвижной (фиксированной) головкой. Отличие этих типов следующее:

Рабочее напряжение 220+-5 В, 50ц, 10 А

Мощность, до 2500 вт

Частота рабочая 20 кГц

Скорость передвижения материала 0-11 м/мин

Вес машины нетто 115 кг

Вес с ящиком 170 кг

Размер ящика, LхBхH 1280х630х1250 мм.

Ультразвуковая сварочная швейная машина с подвижной головкой, выполняет заданные операторам перемещения и ультразвуковую сварку, вырез, резку, обработку материала. При этом, полотно обрабатываемого ультразвуком материала, фиксируют на рабочем столе. Достоинства – высокая скорость ультразвуковой сварки, отличное качество шва, почти независящее от оператора.

Стандартная ультразвуковая сварочная швейная машина с неподвижной (фиксированной) головкой, используется в случаях непрерывной подачи и ультразвуковой сварки материала. Неоспоримые преимущества и удобства – неограниченная длина шва и получение различной конфигурации ультразвукового шва.

Стандартная ультразвуковая швейная машина (ультразвуковой швейный станок) качественно и быстро выполняет следующие операции:

Применение ультразвуковой швейной машины для сварки полимеров

Ультразвуковая швейная машина широко применяется благодаря надежности и простоте в работе. Ультразвуковая швейная машина, ультразвуковой швейный станок предназначен как для сваривания материалов между собой, так и для промышленного производства орнаментов, сложных узоров, кружевных изделий, скатертей и салфеток, рубашек, занавесок, покрывал, штор. Ультразвуковая швейная машина или ультразвуковой швейный станок для сварки полимеров активно и успешно уже длительное время применяется в производстве одежды, бижутерии, галантереи. Используя широкие возможности ультразвукового швейного оборудования, изготовители продукции применяют ультразвуковую сварку полимеров в технологии производства продукции различных форм и полимерных материалов.

Преимущества ультразвукового швейного оборудования от Компании «1 ТОПМАШ»

ВНИМАНИЕ! Если Вы не нашли на сайте необходимое ультразвуковое оборудование или у Вас есть вопросы – не теряйте времени – звоните в Компанию « 1 ТОПМАШ ». Специалисты Компании « 1 ТОПМАШ » проконсультируют, предоставят необходимую информацию и вышлют предложение на ультразвуковое оборудовании для сварки.

Ультразвуковая сварка нетканного полотна

Технология ультразвуковой сварки для нетканых материалов

Ультразвуковая сварка материалов широко применяется для крупносерийного производства продукции в текстильной, фильтровальной медицинской, гигиенической и прочих технических отраслях. Технология характеризуется высокой скоростью обработки и надежностью получаемых соединений.

Чтобы обеспечить стабильно хорошие результаты сварки, необходимо при выборе конструкций и материалов изначально учитывать ультразвуковые технологии. Благодаря этому можно уже на предварительных этапах избежать проблем с производственным процессом. Если же вносить изменения потом, то можно столкнуться с различными сложностями и увеличением трудоемкости работ.

Оборудование для ультразвуковой сварки нетканых материалов

Соединение осуществляется за счет высокочастотных колебаний, которые создаются ультразвуковым генератором. Он преобразует стандартное напряжение в напряжение с частотой 20-35 кГц. После этого оно конвертируется в преобразователе в механические вибрации с помощью пьезоэлектрического эффекта. Частота 20 кГц означает совершение 20 000 колебаний в секунду. Для передачи высокочастотных вибраций в зону соединения используется специальный сварочный инструмент, который называется волноводом. В результате возникающего трения образуется тепловая энергия, плавящая отдельные слои заготовки непосредственно в месте контакта.

Сварка нетканых материалов отличается очень малыми термическими нагрузками. Сварочные инструменты почти не нагреваются, а свариваемые изделия можно эксплуатировать сразу же после изготовления. Это позволяет легко интегрировать ультразвуковые системы в высокоскоростные производственные линии.