Умт 1 машина трения

Умт 1 машина трения

УМТ-2168 «Унитриб»

Универсальная машина трения УМТ-2168 «Унитриб» была разработана в ИМАШ РАН и заводом «Точприбор» (г. Иваново). Данная машина трения, предназначена для испытания фрикционных, антифрикционных и смазочных материалов на трение и износ в широком диапазоне режимов. Большой набор сменных приспособлений позволяет быстро перестраивать машину на различные схемы испытаний, моделирующих работу трибосопряжений в узлах трения.

В состав машины трения входят: испытательная установка, привод движения испытываемых образцов, узел нагружения образцов, пульт измерения и управления. На пульте машины трения регистрируются момент трения, температура в зоне трения, измеряются частота вращения, путь трения, нормальное усилие прижима.

Технические характеристики:

Тип силоизмерителя пневматический

Предел измерения нагрузки 5000 Н

Диапазоны измерения силы:

Тип измерителя момента трения электромеханический

Диапазоны измерения момента трения:

Привод машины электромеханический с плавным регулированием частоты вращения

Восемь схем испытания:

Процессы испытания и обработки результатов автоматизированы

Диапазоны измерения частоты вращения:

Радиусы установки образцов в схеме «палец-диск»: (60±0,2), (90±0,23), (120±0,26), (150±0,26)мм.

Пределы изменения угла качания образца ±(3-30)°

Пределы измерения величины хода поступательного перемещения – 0-14 мм

Число ступеней изменения частоты вращения вала – 10

Потребляемая мощность – 16 кВт

Габаритные размеры (длина х ширина х высота), мм:

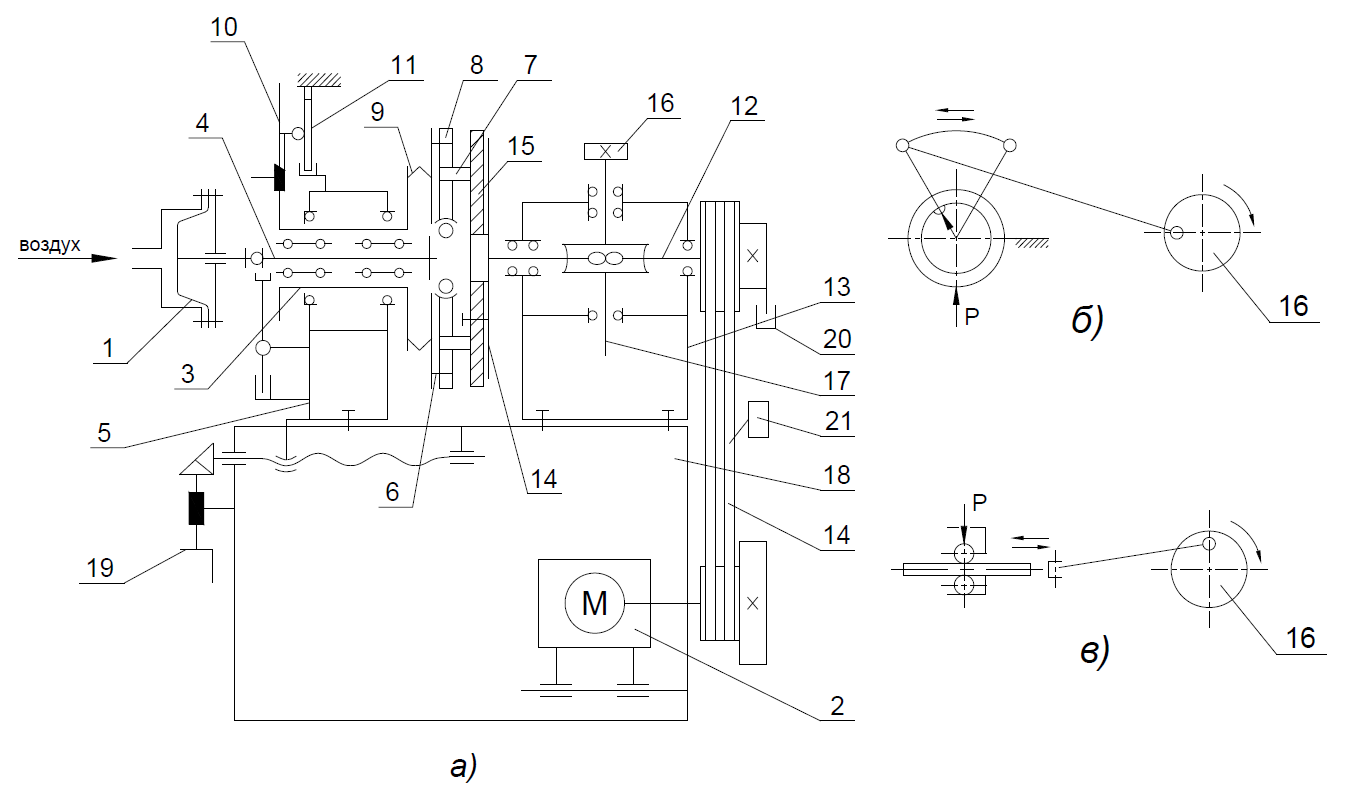

На рис. 1 представлена схема, поясняющая конструкцию испытательной установки, узла нагружения и механизма привода УМТ-2168 «Унитриб».

Рисунок 1. Принципиальная схема универсальной машины трения УМТ-2168 «Унитриб»: а – общая схема; б – схема испытаний при качательном движении; в – схема испытаний при прямолинейном возвратно-поступательном движении

В корпусе 5 испытательной установки в подшипниках размещён полый вал 3, внутри которого проходит шток 4. Диск 8 установлен на штоке 4 шарнирно и через кольцо 6 и гибкую связь 9 связан с валом 3, который через рычаг 10 воздействует на упругий элемент 11 силоизмерителя. От мембранного пневмопривода 1 осевая нагрузка передается штоку 4 и диску 8.

На диске 8 устанавливаются пальчиковые образцы 7 или закрепляются специальные камеры с приспособлениями для испытания пар трения. При этом диск 8 может жестко соединяться с кольцом 6. Для охлаждения водой в диске 8 имеются внутренние каналы. Подвод образцов осуществляется перемещением корпуса 5 по станине 18 путём вращения рукоятки 19.

С помощью специальных приспособлений реализуются различные схемы испытаний. Съёмные камеры позволяют проводить испытания образцов типа «вал – втулка» или «вал – палец» как при вращательном, так и при качательном движении вала. В этих случаях привод осуществляется от кривошипа 16, установленного на валу 17 редуктора 13. Во всех случаях нагрузка на образцы создается автономным мембранным пневмоприводом 1.

Для измерения суммарного числа оборотов диска 14 (путь трения) служит датчик 20. Переключение скоростных диапазонов вращения электродвигателя 2 реализуется с помощью датчика 21.

Частоту вращения вала 12 редуктора блока привода машины трения можно плавно изменять в диапазоне от 50 до 3000 об/мин, а величину нормальной нагрузки на образцы можно регулировать в интервале от 0,02 до 5 кН путём изменения давления сжатого воздуха, подаваемого в пневмопривод 1.

Универсальная машина трения УМТ-2168 «Унитриб» позволяет проводить испытания по восьми кинематическим схемам. Кроме того, машина снабжена системой автономной капельной смазки образцов, а также может работать в комплексе с ЭВМ, обеспечивая обработку результатов по заданной программе, например, расчёт фрикционной теплостойкости.

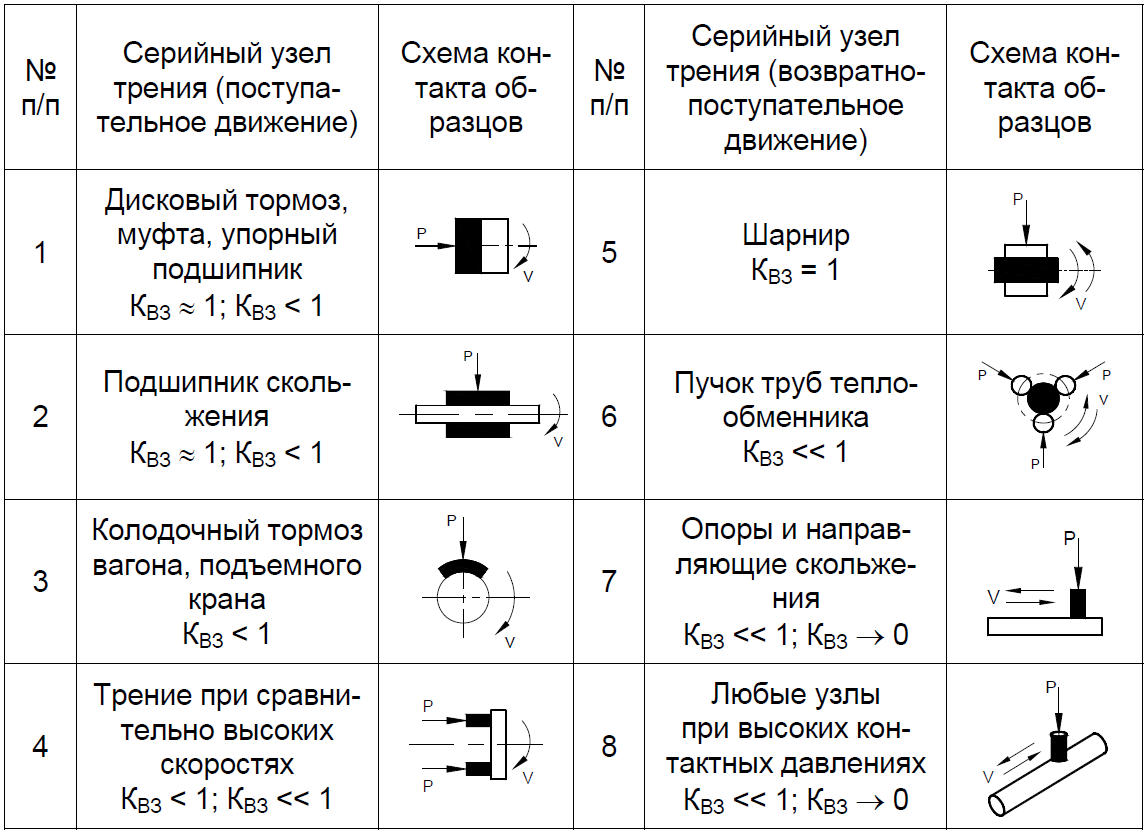

Испытательные схемы универсальной машины трения УМТ-2168 «Унитриб» позволяют имитировать работу наиболее распространённых в машиностроении узлов трения (Табл. 2).

Схема №1 – испытание по типу «кольцо – кольцо» имитирует работу дискового тормоза, фрикционной муфты или упорного подшипника скольжения.

Схема №2 – испытание по типу «вал – втулка», имитация радиального подшипника скольжения.

Схема №3 – испытание по типу «ролик – колодка», имитация колодочного тормоза.

Схема №4 – испытание по типу «палец – диск» имитирует работу пар трения при высоких скоростях относительного перемещения поверхностей.

Схема №5 – испытание по типу «вал – втулка» при качательном движении, имитация шарнира.

Схема №6 – испытание по типу «вал – три трубки», имитация работы трубок в теплообменнике.

Схемы №7 и №8 – испытание по типу «палец – ролик», имитация нагруженного линейного контакта.

Таблица 2. Схемы испытаний на универсальной машине трения УМТ-2168 «Унитриб»

Важной конструктивной характеристикой узла трения является коэффициент взаимного перекрытия KВЗ. Ориентировочные его значения приводятся в табл. 2 при характеристике типовых узлов трения и соответствующих им схем испытаний на УМТ-2168 «Унитриб». Коэффициент взаимного перекрытия КВЗ представляет собой отношение площадей трения трущихся элементов трибосопряжения. Большое влияние этого показателя на работоспособность узла трения объясняется тем, что от величины КВЗ в значительной степени зависит тепловой режим и напряжённое состояние узла трения, а так-же возможность попадания окружающей среды на поверхности трения контактирующих элементов.

Обработка экспериментальных данных

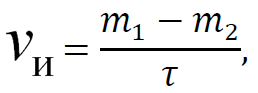

По результатам всех измерений для каждого образца определяется среднее значение момента трения и вычисляется массовую скорость изнашивания по формуле

где m1 и m2 – масса образца до и после испытания соответственно, г;

τ – продолжительность испытания, ч;

vи – массовая скорость изнашивания, г/ч.

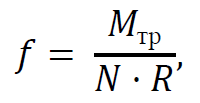

Коэффициент трения рассчитывается по формуле:

где Mтр – момент трения, по показанию регистрирующего прибора, Н·м;

R – радиус трения по средней линии дорожки трения на контртеле;

N – осевая нагрузка (сила нормального давления) на три образца, N определяется по формуле

Умт 1 машина трения

Машина трения – это устройство для воспроизведения трибологического процесса в контролируемых условиях, обеспечивающее контроль входных и выходных параметров. Трибологический процесс осуществляется между образцами из исследуемых материалов заданной формы.

Машина трения состоит из привода, осуществляющего относительное перемещение контактирующих образцов, устройств для установки испытательных образцов, устройства для нагружения узла трения, устройства для контроля выходных параметров и ряда дополнительных устройств (для подачи смазочного материала на фрикционный контакт, нагрева узла трения или создания в нем криогенных температур, для обеспечения проведения испытания в контролируемой атмосфере и т.д.).

Машины трения могут быть специализированными, т.е. позволяющими исследовать трибологические свойства материалов в строго заданных условиях, или же универсальными, позволяющими испытывать трибологические свойства материалов при варьировании характера относительного движения.

Современные машины трения обеспечивают широкий диапазон изменения условий испытаний трибологических свойств материалов. Так, могут быть воспроизведены и квазистатическое, и кинетическое трение (по кинетике процесса), может быть воспроизведено скольжение в контакте трущихся тел, качение, качение со скольжением, верчение (по кинематике трибологического процесса). По характеру относительного движения трущихся тел движение может быть непрерывным или прерывистым. По характеру относительного перемещения воспроизводят либо поступательное, либо возвратно-поступательное движение. Возможны другие комбинации различных видов движения, например трение вращающегося вала по осциллирующей колодке или возвратно-вращательное движение. Может быть воспроизведено трение при ударе, трение в различных средах, трение в широком интервале температур – от криогенных до сотен градусов Цельсия.

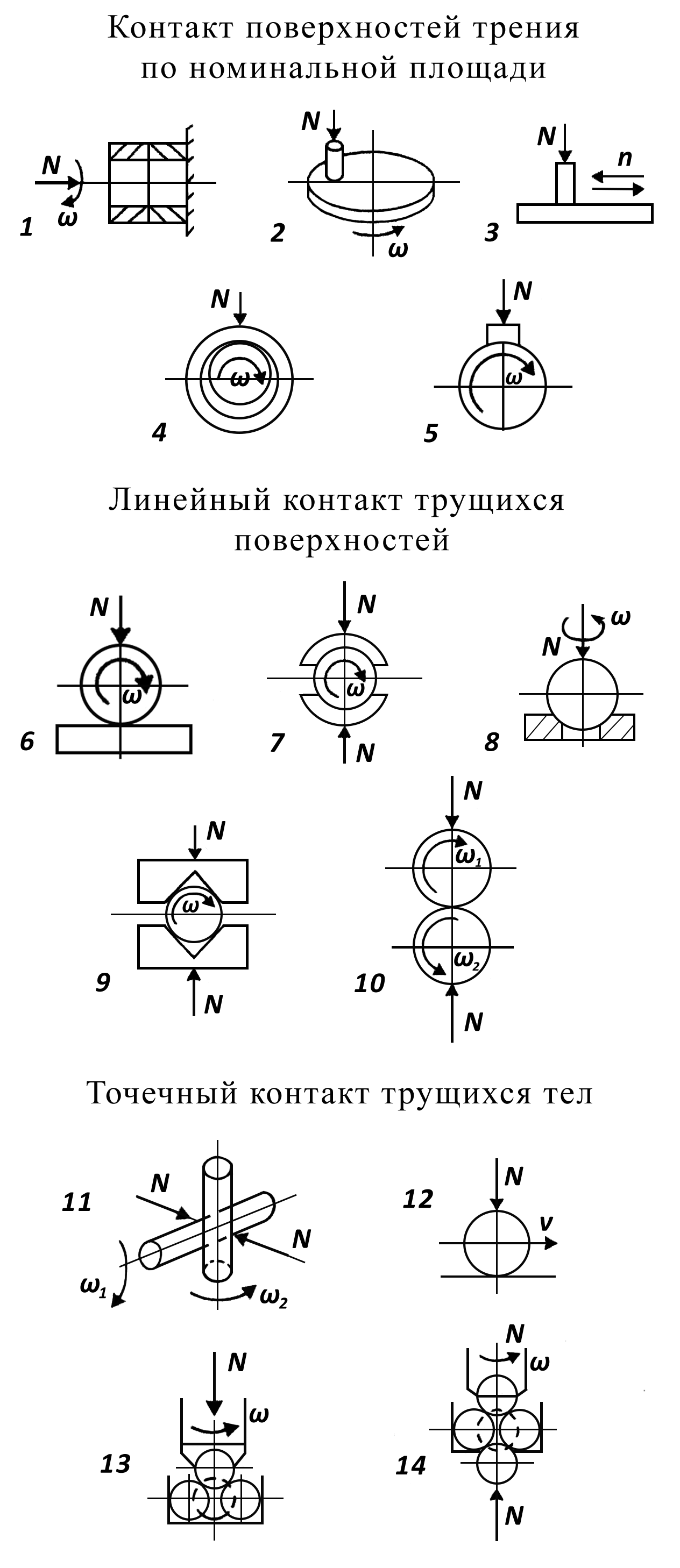

Эти режимы трибологического процесса реализуются на машинах трения с различными схемами контакта трущихся образцов. По геометрии контакта различаются следующие разновидности номинального фрикционного контакта (рис. 1).

Рисунок 1. Распространенные схемы трения, реализуемые на современных лабораторных установках для трибологических испытаний (по В.В. Грибу): N – нагрузка на узел трения; ω – угловая скорость; V – линейная скорость; n – частота осциляций

I. Контакт поверхностей трения по номинальной площади (схемы 1-5) реализуется в следующих схемах трения.

Торцовый контакт вращающейся и неподвижной втулок (схема 1). Широко используется при реализации метода оценки фрикционной теплостойкости (ГОСТ 23.210-80), заключающегося в том, что неподвижную и вращающиеся втулки прижимают друг к другу торцами заданным осевым усилием и ступенчато повышают температуру фрикционного разогрева путем увеличения частоты вращения подвижного образца. При каждой из температур разогрева оценивают коэффициент трения сопряжения и измеряют износ трущихся тел. Воспроизводится на универсальной машине трения УМТ-1.

Контакт торца неподвижного цилиндрического образца и вращающегося диска (схема 2). Применяется также в машине трения УМТ-1. В другом варианте этой схемы с вращающимся диском контактирует поступательно перемещающийся цилиндрический образец, так что траектория представляет собой спираль Архимеда. Такая схема используется в машинах для испытаний на изнашивание о закрепленный абразив. Наиболее известна машина Х4-Б, позволяющая оценивать относительную износостойкость твердых тел при трении по шлифовальной шкурке (ГОСТ 17367-71). Параллельно испытывают два образца при одинаковых условиях. Один из образцов – эталонный, второй – исследуемый, и об износостойкости материалов при абразивном изнашивании судят по соотношению их износов. Такое представление результатов эксперимента позволяет исключить влияние качества шлифовальной шкурки.

Контакт плоских образцов, один из которых совершает возвратно-поступательное перемещение (схема 3). Осуществляется в машине трения 77МТ и в машине трения Кишиневского политехнического института. Одна из схем трения, реализуемых в вибротрибометре 8КУ фирмы Оптимоль (ФРГ). В последнем случае осциллирует верхний образец, а нижняя пластина неподвижна. Еще одно отличие вибротрибометра от других машин трения, осуществляющих возвратно-поступательное движение, состоит в том, что в этих машинах длина хода подвижного образца – десятки миллиметров, а в вибротрибометре – десятые и сотые доли миллиметра. Такая разница в длине хода обусловлена необходимостью воспроизвести в первом случае трибологический процесс при относительно большой длине хода, а во втором – при достаточно малой (например, при воспроизведении процесса фреттинг-коррозии).

Схема трения вал – подшипник (схема 4) реализуется в серийных машинах трения Ивановского АО «Точприбор»: 2168 УМТ и ИИ 5080 СМТ, а также в ряде других установок. В различных вариантах может осуществляться вращательное либо возвратно-вращательное движение. Применяется при подборе совместимых конструкционных и смазочных материалов для подшипниковой пары.

Схема трения вал – частичный вкладыш (схема 5). Применяется в машине СМТ-1, в ряде более ранних моделей такой машины СМЦ-2, МИ-1, в машине трения фирмы «Амслер». Применяется, в частности, при лабораторных испытаниях для оценки относительной прирабатываемости и стойкости к заеданию антифрикционных материалов и покрытий на металлической основе при трении в режиме смешанной смазки по ГОСТ 23.215-84.

II. Линейный контакт трущихся поверхностей (см. рис.1, схемы трения 6-10) реализуется в следующих схемах трения:

Вращающийся вал – прямоугольный брусок (схема 6). Одна из наиболее распространенных схем в трибологии. Используется в машине трения фирмы «Тимкен», а также в ряде методик, реализуемых на машинах трения, осуществляющих вращательное движение вала (машина Шкода-Савина, машина МИ-1М и т.д.).

Схема трения вал – два вкладыша (схема 7). Диаметр вала несколько меньше, чем диаметр отверстия во вкладышах, так что в подобной схеме осуществляется начальный линейный контакт. Эта схема применяется в известной маслоиспытательной машине Алмен-Виланд (диаметр вала 6,35 мм, диаметр отверстия на 0,178 мм больше). Испытания на этой машине проводят при ступенчатом повышении нагрузки на узел трения до реализации заедания.

Схема трения сфера-кольцо (схема 8). Вращающийся шар контактирует со сферическим пояском того же радиуса, выточенным или выдавленным на пересечении торца и внутреннего отверстия кольца. Ширина пояска очень мала (обычно 0,2 мм), и поэтому контакт в первом приближении может рассматриваться как линейный. Одна из схем, предусмотренных при испытании смазочных материалов температурным методом по ГОСТ 23.221-81 и реализуемых на машинах трения КТ-2 и МАСТ-1.

В схеме контакта 9 вращающийся валик обжимается с двух сторон торцами двух цилиндров большего диаметра с Ч-образным вырезом с углом 90°. Такая схема трения применена в маслоиспытательной машине трения фирмы «Фалекс». Валик имеет диаметр 6,35 мм, нагружение образцов осуществляется гидравлически.

Если рассмотренные выше схемы контакта предназначены для воспроизведения трения скольжения, то схема трения 10 – два вращающихся цилиндра – может осуществлять как скольжение, так и качение с проскальзыванием в зависимости от направления и величины угловых скоростей ω1 и ω2. Это одна из самых распространенных схем контакта, широко применяемая при моделировании трения в зубчатых передачах. Воспроизведена в различных машинах трения: в серийной машине СМТ-1, ранее выпускаемых машинах СМЦ-2, Амслер, МИ-1М и ряде специальных роликовых стендов. В отдельных случаях стенды дают возможность изменять скорости каждого ролика в отдельности, что позволяет получать различные соотношения скоростей скольжения и скоростей качения, получать чистое качение или чистое скольжение.

III. Точечный контакт трущихся тел (см. рис. 1, схемы трения 11-14). Точечный контакт, по определению Ю.Я. Подольского, осуществляется для цилиндров, сфер, конусов и плоскостей.

Схема трения перекрещенные цилиндры (схема 11) – в настоящее время применяется относительно редко. Однако достаточно широко распространены схемы контакта, осуществленного для перекрещенных конуса и цилиндра, сферы и цилиндра, конуса и сферы. При этом может происходить вращение одного из элементов узла трения или обоих (как на рисунке). Если один из образцов будет при этом еще поступательно перемещаться, то испытание будет постоянно осуществляться по свежей поверхности. Использование точечного контакта трущихся тел при трибологических испытаниях во многих случаях весьма рационально. Во-первых, пары трения с точечным контактом позволяют реализовать высокие контактные давления, характерные для таких узлов трения, как зубчатые передачи, подшипники качения, сопряжения кулачок-толкатель и т.д. Во-вторых, такие пары трения не требуют приработки для обеспечения конформности контактирующих поверхностей. И, наконец, пятно износа легко контролировать. Разумеется, пары трения с точечным контактом (например, опоры качения) достаточно корректно воспроизводить на модели узла трения с точечным контактом. Но наиболее широко испытательные узлы трения с точечным контактом используют при сравнительных испытаниях смазочных материалов.

Трение сферы по плоскости (схема 12). Схема трения достаточно распространенная. Относительное перемещение элементов этой трущейся пары осуществляется либо по схеме 2 (т.е. сфера, контактирующая с вращающимся диском, как, например, в машине трения ДС-1), либо по схеме 3 (т.е. сфера, контактирующая с поступательно (как в известной машине Боудена-Лебена), либо с возвратно-поступательно движущейся пластиной, как в одной из схем трения, реализуемых в вибротрибометре 8КУ).

Зачастую выпускают более мощные четырехшариковые машины, которые позволяют оценивать противозадирные свойства (Four-Ball ЕР Test Machine), и более легкие машины для оценки противоизносных свойств масел (Four- Ball Wear Test Machine). Так, фирма «Фалекс» выпускает четырехшариковые машины марки «Роксана» обоих типов: первого, позволяющего варьировать осевую нагрузку от 60 до 10 000 Н, второго типа – до 500 Н или 1800 Н (ASTM D 2266).

Существует вариант четырехшариковой машины с весьма медленным вращением шпинделя для минимизации фрикционного нагрева контактирующих поверхностей и разделяющего их слоя смазочного материала (испытания на таких машинах проводятся в соответствии с ГОСТ 23.221-84 при объемном нагреве узла трения от внешнего источника тепла, так что температура в контакте практически не отличается от объемной). Смазочную способность масел характеризуют переходные температуры, свидетельствующие об образовании и разрушении граничных смазочных слоев.

Пятишариковая схема трения (схема 14) применяется для воспроизведения трения качения, в качестве испытательных образцов используются стандартные стальные шарикоподшипниковые шары, отличающихся однородностью структуры и состава и высоким качеством обработки поверхности, что обеспечивает хорошую воспроизводимость результатов эксперимента. Рабочий узел такой машины – пирамида из пяти шаров диаметром 9,52 мм. Верхний и нижний шары закреплены на концах валов, каждый из которых может вращаться самостоятельно. Если удержать от вращения чашку, то при вращении валов с нагруженными вертикальными шарами горизонтальные шары обкатываются по наружному кольцу чашки и узел трения имитирует работу подшипника качения. Если же нижний шар не нагружен, то имитируется работа радиально-упорного подшипника.

При выборе схемы испытаний следует оценивать возможность воспроизведения на модельном узле трения нагруженного состояния, которое имеет место в натурном узле трения, тип движения: поступательное, возвратно-поступательное, вращательное (качение, качение с проскальзыванием, скольжение), а также температурного режима. Температурный режим во многом определяется коэффициентом взаимного перекрытия (т.е. отношением номинальных площадей, по которым на контактирующих образцах осуществляется процесс трения), определяющим распределение тепловых потоков.

При использовании метода физического моделирования значительное число этих требований учитывается автоматически.

Большое значение имеет качество рабочих поверхностей трущихся тел. При сравнительных испытаниях необходимо обеспечить одинаковое качество поверхностей испытательных образцов. Так, при сравнительных испытаниях смазочных материалов широко применяют четырехшариковую машину, образцы в которой обладают высокой однородностью. При воспроизведении на модели определенного узла трения во многих случаях следует воспроизвести качество рабочих поверхностей трущихся тел, но зачастую модельные образцы изготавливают с более высоким качеством поверхности, чем у натурных деталей.

В том же случае, когда исследователь стремится исключить возможное влияние изменения шероховатости трущейся поверхности в процессе изнашивания, используют метод восстановления шероховатости, например путем установки резца перед изнашивающим образцом. Этот резец снимает тонкий слой металла на изнашиваемом образце и тем самым восстанавливает первоначальную шероховатость.

Методы нагружения узла трения должны обеспечивать плавное приложение и стабильность режима нагружения независимо от изменения в процессе испытания размеров образцов, их биения, от возникающих моментов трения и их изменения. Эти методы обычно достаточно просты. Если по условиям испытаний каждое измерение проводится при постоянной нагрузке, то нагружение узла трения производится либо грузами (иногда через рычаг), либо тарированной пружиной, либо гидравлическими или пневматическими устройствами. Так, грузами нагружают узел трения стандартной четырехшариковой машины, узел трения вибротрибометра SRV, а также известных установок Шкода-Савина, Тимкен и др. Однако при наличии биения вращающихся валов или большой частоты возвратно-поступательного движения образцов в определенные моменты возникают условия, когда нагрузка полностью не передается во фрикционный контакт, а в другие моменты возникают ударные нагрузки.

Это препятствует проведению испытаний в строго контролируемых условиях. Поэтому в таких случаях используют нагружающие устройства, обладающие способностью демпфирования. Наиболее распространены устройства с тарированной пружиной. Цилиндрические пружины широко применяются в машинах трения с вращающимися валами (МИ-1М, СМЦ-2, СМТ-1, ИИ-5018 и т.д.). Гидравлическим устройством для передачи нагрузки на узел трения снабжена упомянутая выше машина трения Алмен-Виланд. Узел трения универсальной машины УМТ-1 нагружается с помощью мембранного пневмопривода. Существуют также установки, где нагружение осуществляется магнитной головкой.

Рассмотренные выше схемы нагружения используются для испытаний при постоянных нагрузках – во всяком случае, постоянных для конкретных ступеней нагружения. Однако существуют методы испытаний, предусматривающие изменение нагрузки на узел трения в процессе работы по определенному закону. Простейший случай изменения нагрузки в процессе испытаний предусмотрен методом оценки противозадирных свойств машиностроительных материалов (ГОСТ 23.213-83). Измерения производятся при схеме трения – перекрещенные цилиндры (рис. 1, схема 11), причем осуществляется поступательное движение одного цилиндра (или сочетание поступательного и вращательного) относительно неподвижного другого. Нагружение осуществляется плоскими пружинами, причем предусмотрено линейное увеличение нагрузки за счет поджатия пружины неподвижными клиньями, относительно которых перемещается образец и нагружающие его пружины. Простая схема непрерывного нагружения узла трения модернизированной машины трения типа МИ применена Л.Ю. Пружанским. Нагружающая пружина заменена рычагом, на котором подвешен бак, куда с постоянной скоростью подается вода. Большие возможности для нагружения узла трения по заданному закону дает применение узла трения с гидравлическим или пневматическим приводом. Более сложным является осуществление обратной связи нагрузки с каким-либо выходным параметром, например с износом для обеспечения постоянного давления во фрикционном контакте или с моментом трения. Самый простой случай последней обратной связи – отключение машины при достижении во фрикционном контакте предельного момента трения.

Привод машин трения

Первые машины трения приводились в действие весом падающего груза (машина Кулона). В современных лабораторных установках приводом служит главным образом электродвигатель и передаточный механизм, устройство которого определяется кинематикой фрикционного сопряжения. В простейшем случае (например, в стандартной четырехшариковой машине ЧМТ-1) шпиндель машины непосредственно соединен с валом электродвигателя. Варьирование частоты вращения электродвигателя в различных установках осуществляется ступенчато за счет сменных шестерен или бесступенчато за счет тиристорного привода. Осциллирующее движение образцов осуществляется электромагнитом (вибротрибометр SRV и др.). Для воспроизведения поступательного и возвратно-поступательного перемещения трущихся тел используется гидравлический привод (машина Боудена-Лебена), электрический привод с кривошипно-шатунным механизмом преобразования вращательного движения в возвратно-поступательное (машина 77 МТ, приспособление к универсальной машине трения 2168 УМТ «Унитриб» и т.д.).

Отечественные серийные универсальные машины трения

Отечественные серийные универсальные машины трения

Машина 2070 СМТ-1 может работать по схеме с замкнутым или открытым силовым контуром по трем кинематическим схемам (рис. 11.2, 11.3).

От электродвигателя 19 через шкив 1 и плоскозубчатую ременную передачу 5 вращение передается одновременно на верхний образец 13 через шкив 6 и на нижний 14 через шкив 3. Образец 13 установлен на валу 12 откидной каретки, внутри которой имеются шестерни 10 и 11. Каретка уравновешивается пружинным механизмом 8. На валопроводе нижнего образца установлен упругий торсион датчика 7 момента трения с бесконтактным токосъемом, сигнал с которого выводится на пульт.

Нагружение образцов производится с помощью пружинного механизма 16. Величина нормальной силы регулируется поворотом рукоятки 15, а передача показаний на пульт осуществляется через гибкую связь от резистора 17.

Частота вращения измеряется с помощью тахогенератора 18 на валу двигателя 19, а число оборотов нижнего образца (путь трения) с помощью бесконтактного датчика 2. Для защиты машины от перегрузок служит сменный предохранительный штифт 4.

При испытании пары вал-втулка работа происходит в специальной камере по схеме с открытым контуром. При этом каретка 9 откидывается и в таком положении фиксируется. Приборы, установленные на пульте, позволяют измерять момент трения, нагрузки, частоту вращения, путь трения и температуру в зоне трения.

Аналогичные машины выпускают фирмы Shimadzu (Япония) тип

Нишихара и Wolpert-Amsler (Германия) тип А-135.

Рис. 11.3. Схемы испытаний на машине трения 2070 СМТ-1:

а ролик-ролик; б диск-колодка; в вал-втулка

Дальнейшим развитием машины трения 2070 СМТ-1 является модель ИИ-5018. Она состоит из испытательной установки и пульта измерения и выполнена в основном по той же схеме, но имеет более широкие возможности по режиму испытаний. Эти возможности таковы: частота вращения образца может плавно изменяться в интервале 50. 2000 об/мин, а нормальная нагрузка 100. 5000 Н.

Универсальная машина трения УМТ-1 (рис. 11.4) при работе по одной из основных схем обеспечивает испытание образцов диск-палец. Эта машина трения была создана на базе известной машины трения И-47, которая проектировалась в середине 50-х годов ХХ века на базе ИМАШ РАН И.В. Крагельским и А.В. Чичинадзе. Машины трения УМТ-1 имеют четыре кинематические схемы испытаний образцов.

От электродвигателя 11 через клиноременную передачу получает вращение шпиндель редуктора 10, на котором закреплена планшайба 8, предназначенная для установки на ней сменного контробразца 7 типа диска. На валу 13 бабки 12 установлен диск 5, на котором под углом

120° и при фиксированном радиусе закрепляются три пальчиковых образца 6. Диск 5 связан посредством гибкой связи 4 с полым валом 3, взаимодействующим с упругим элементом силоизмерителя 2. Гибкая связь обеспечивает податливость в осевом направлении, т.е. возможность осевого перемещения диска 5 при износе образцов и его самоустанавливаемость, одновременно осуществляя безлюфтовую передачу

крутящего момента трения.

Рис. 11.4. Принципиальная схема универсальной машины трения УМТ-1

С помощью специального приспособления реализуется схема кольцо кольцо. Съемная камера позволяет проводить испытания образцов типа вал – втулка как при вращательном, так и при качательном движении вала. В последнем случае привод осуществляется от кривошипа, установленного на валу 9 редуктора 10.

Во всех случаях нагрузка на образцы создается автономным мембранным пневмомеханизмом 1. На пульте регистрируются в основном те же параметры, что и на машине 2070 СМТ-1.

Дальнейшим развитием машины трения УМТ-1 является модель УМТ-2168 «Унитриб» (рис. 11.5).

Она позволяет значительно расширить возможности испытаний, более удобна в работе и обслуживании (табл. 11.3).

Машины трения УМТ-1 и УМТ-2168 «Унитриб» были разработаны трибологами ИМАШ РАН и заводом «Точприбор» в г. Иваново.

Универсальная машина трения УМТ-2168 обеспечивает испытание образцов по всем восьми схемам и по этим особенностям не имеет аналога в мировой триботехнической испытательной практике. Кроме того, машина снабжена системой автономной капельной смазки образцов и может работать в комплексе с ЭВМ, обеспечивая обработку результатов по заданной программе, например расчет фрикционной теплостойкости.

Машина УМТ-2168 состоит из блока привода, испытательной установки и пульта измерения и управления. На пульте машины регистрируются момент трения, температура в зоне трения, измеряются частота вращения, путь трения, нормальное усилие прижима.

Рис. 11.5. Принципиальная схема универсальной машины трения УМТ-2168

«Унитриб»: а общая схема; б схема испытаний при качательном движении;

в при возвратно-поступательном движении Схемы испытаний на машинах трения УМТ-1 и УМТ-2168 «Унитриб»

Серийный узел трения (поступательное движение)

Серийный узел трения (возвратнопоступательное движение)

Дисковый тормоз, муфта, упорный подшипник

КВЗ 1; КВЗ Предмет: Физика Автор: Лужнов Юрий Михайлович Год издания: 2013 Язык учебника: русский Рейтинг: