Установка к 277 для проверки газовой аппаратуры автомобилей к 277

Нарушение герметичности клапанов может происходить вследствие износа или разрушения уплотняющих прокладок, повреждения седел, попадания механических частиц и засмоления клапанов и седел.

При текущем ремонте в зависимости от причины, вызвавшей нарушение герметичности клапана, необходимо либо заменить уплотнитель клапана, либо с помощью подрезки и последующей шлифовки отремонтировать седло клапана, либо удалить механические примеси, продуть и зачистить контактирующие поверхности клапана и седла. При незначительных дефектах поверхности уплотнителя его можно установить обратной стороной, предварительно зачастив поверхность напильником для снятия заусенцев.

Мембраны с нарушенной герметичностью необходимо заменить новыми, изготовленными из бензомасло- и морозостойкой резины или прорезиненной ткани.

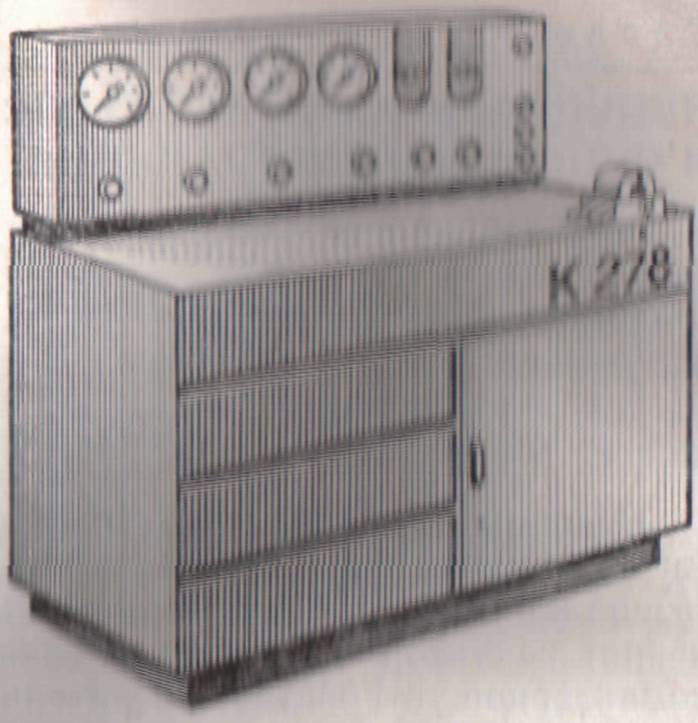

Проверка работоспособности редуктора низкого давления и его регулировка производятся на стенде К-278 по специальной программе-методике.

Вентили для газа. При эксплуатации вентилей для газа могут встретиться серьезные недостатки, нарушающие правильную работу вентилей и их герметичность.

Одной из причин плохой работы вентилей может быть истирание латунных уплотнительных мембран, что требует больших усилий дли закрытия вентиля. Часто водители в таких случаях используют дополнительные рычаги. Этого делать ни в коем случае нельзя, так как подобная «рационализация» приводит к быстрому износу уплотнения клапана (эбонитовой вставки). Если клапан плохо закрывается, его необходимо разобрать (не вывертывая корпуса из переходника баллона) и проверить состояние его деталей. При наличии глубокой кольцевой канавки в уплотнителе клапана последний необходимо заменить новым. Проверка герметичности вентилей производится на стенде К-278.

Электромагнитные клапаны-фильтры. Основные причины, нарушающие нормальную работу электромагнитных клапанов-фильтров — риски и задиры на рабочей поверхности клапана или

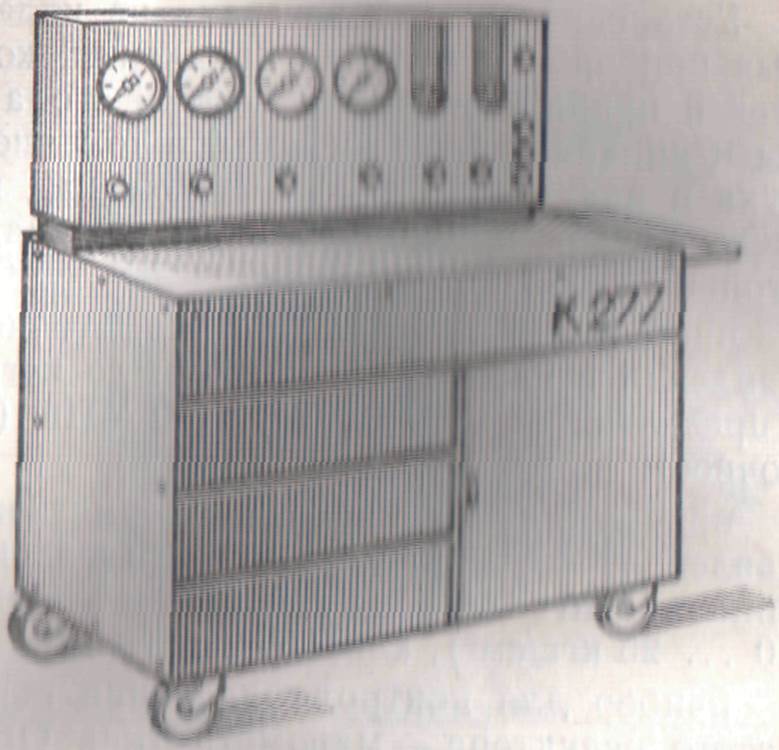

Рис. 47. Передвижная установка для проверки газовой аппаратуры автомобилей, модель К-277

разбухание резиновых прокладок и уплотнителя клапана. Негодные резиновые детали при ремонте клапанов должны быть заменены. Рабочая поверхность клапана может быть восстановлена путем шлифовании. Работоспособность электромагнитных клапанов и их внутренняя герметичность могут быть проведены на стенде К-278.

ОБОРУДОВАНИЕ ДЛЯ ТО И ТР ГАЗОВОЙ АППАРАТУРЫ АВТОМОБИЛЕЙ

В настоящее время рядом предприятий республиканского объединения «Росавтоспецоборудование» освоено производство гаражного оборудования для технического обслуживания и ремонта газовой аппаратуры автомобилей, работающих как на сжиженных нефтяных, так и сжатом природном газе:

· передвижная установка для проверки газовой аппаратуры автомобилей, модель К-277;

· стенд для проверки газовой аппаратуры автомобилей, модель К-278;

· комплект инструмента для обслуживания и ремонта газобаллонных автомобилей, модели И-139, И-149.

Передвижная установка, модель К-277 (рис. 47), предназначена для проверки и регулировки газовой аппаратуры системы питания непосредственно на автомобиле. Она обеспечивает комплекс следующих работ:

· проверку герметичности газовых магистралей;

· проверку герметичности газовой аппаратуры и отдельных ее узлов: редукторов высокого и низкого давления, электромагнитных клапанов, вентилей, подогревателя, испарителя;

· проверку и регулировку рабочих параметров редукторов.

Установка состоит из стола на колесах, стойки измерительных приборов и пульта управления, комплекта монтажных частей и принадлежностей. Внутри стола размещены трубопроводы и аппараты пневмосхемы, в том числе ресивер сжатого воздуха и вакуумный насос. Сверху над крышкой стола расположены органы управления и регулирования. На лицевой стороне стойки находятся:

· приборы для проверки и регулировки давления во второй ступени двухступенчатого редуктора — мановакуумметры водяные.

Установка подсоединяется к электросети шнуром со штепсельным разъемом, а ее соединение с испытуемым автомобилем осуществляется с помощью шлангов. Для доступа к аппаратам, расположенным внутри установки, стол имеет спереди дверку, а с других сторон—съемные листы. Для укладки сменных частей и шлангов сделаны три выдвижных ящика.

К работе на установке допускаются специалисты, имеющие специальное разрешение.

Стенд модели К-278 (рис. 48) предназначен для проверки аппаратуры системы питания газобаллонных автомобилей, снятой с автомобиля.

Он обеспечивает проверку на соответствие техническим условиям заводов-изготовителей следующей аппаратуры:

Рис. 48. Стенд для проверки аппаратуры газобаллонных автомобилей, модель К-278

Чтобы распечатать файл, скачайте его (в формате Word).

Установки для проверки и регулировки газовой аппаратуры автомобилей

Анализ функциональных и технологических требований к технологическому оборудованию. Методика выполнения проверки и регулирования топливных систем автомобилей, работающих на сжатом природном газе. Особенности систематизации патентной документации.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 10.12.2014 |

| Размер файла | 838,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

ФГОУ ВПО “Чувашская ГСХА”

Кафедра “Ремонт машин и технология конструкционных материалов”

по курсовой работе по дисциплине

“Основы проектирования и эксплуатации технологического оборудования”

на тему: “Установки для проверки и регулировки газовой аппаратуры автомобилей”

студент Михайлов Л.Ю.

Перспективы использования газомоторного топлива автомобильным транспортом во многом остаются недооценёнными. Российские производители видят эту тенденцию. ОАО «КАМАЗ», например, собирает со всей страны информацию по актуальным моделям автомобилей и спецтехники с целью их сертификации в газобаллонном исполнении. А затем передаёт эту технику в Газовый Сервисный Центр (ГСЦ) ООО «РариТЭК» для установки газобаллонного оборудования, проведения предпродажной подготовки, продажи и сервисного сопровождения. Сразу встаёт вопрос сервисного обслуживания новой автотехники в регионах эксплуатации. Для этого специалисты ООО «РариТЭК» разработали «Стандарт сервисного центра по обслуживанию газобаллонного оборудования автомобильной техники, работающей на компримированном природном газе», где в одном документе указаны все нормативные ссылки, цели, технические требования, требования безопасности, методики контроля и испытаний при ТО и ТР газобаллонных автомобилей.

А что же Россия? Как показывает статистика, мы занимаем 9-е место из 27 стран. Программы по переводу своих автомобилей на компримированный газ имеет большинство российских автопроизводителей. «АВТОВАЗ», в частности, планирует начать производство и продажу экологически чистых автомобилей с 2010 года. Аналогичную программу развивает и «КАМАЗ», который к Олимпиаде 2014 года собирается обеспечить все грузовые автоперевозки в районе Сочи на метане.

Газовые» автомобили «КАМАЗ» ничем не уступают своим аналогам с дизельными двигателями. Причём газовый двигатель уже сейчас можно приравнять к экологическому стандарту ЕВРО-V.»

Предприятия по сервисному обслуживанию газобаллонной автотехники могут создаваться как в помещениях новой постройки, так и на существующих производственных площадях действующего предприятия.

Производственная база предприятий, осуществляющих техническое сопровождение эксплуатации газобаллонных автомобилей на КПГ, должна отвечать требованиям соответствующих нормативных документов, регламентирующих существующие нормативы безопасности к зданиям, сооружениям, помещениям, оборудованию.

К таким документам относятся:

Строительные нормы и правила;

Правила и нормы пожарной безопасности;

Правила и нормы по эксплуатации оборудования;

Различные ведомственные руководящие документы.

Также, для полноценного функционирования сервисного центра ГБА необходимо привлечение к работе обученного персонала. Инженерно-технические работники и руководители, ремонтные рабочие и обслуживающий персонал, связанные с эксплуатацией ГБА, их сервисным обслуживанием и переосвидетельствованием баллонов проходят обучение согласно Правилам по охране труда на автомобильном транспорте, Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением, Правилам устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов, Правилам безопасности в газовом хозяйстве, и должны иметь соответствующее удостоверение (свидетельство) на право организации и проведения работ.

топливный автомобиль газ

Выбор схемы организации ТО (ТР) ГБА зависит от объема используемых баллонов, структуры и количественного состава парка ГБА, имеющихся производственных помещений и их геометрических размеров, принятой технологии технического обслуживания ГБА и их хранения, располагаемого объема капитальных вложений в строительство производственной базы предприятия.

Возможность использования имеющихся в предприятии постов (боксов) для ТО, ТР и других работ для ГБА или необходимость их создания вновь определяется на стадии разработки рабочего проекта строительства производственной базы предприятия в соответствии с исходными данными на проектирование.

При техническом обслуживании газобаллонных автомобилей, помимо плановых воздействий, характерных для базовых моделей, возникает ряд работ, связанных с наличием и спецификой газового оборудования.

Для газобаллонных автомобилей установлены следующие виды технического обслуживания:

Ежедневное техническое обслуживание (ЕО);

Первое техническое обслуживание (ТО-1);

Второе техническое обслуживание (ТО-2);

Сезонное обслуживание (СО);

Техническое освидетельствование газовых баллонов.

ЕО ГБА выполняется перед выездом автомобиля на линию и после возвращения на АТП. В рамках ЕО необходимо проверить состояние газовой аппаратуры и герметичность соединений газовой системы питания, легкость пуска двигателя на газовом топливе на холостом ходу и при различных частотах вращения коленчатого вала. После возвращения автомобиля на АТП необходимо закрыть магистральный вентиль и выработать газ из системы питания.

ТО-1 включает в себя такие работы как проверка состояния и крепления газовых баллонов и кронштейнов, наполнительной и расходной арматуры, проверка герметичности газовой системы питания.

ТО-2 ГБА подразумевает проведение следующих операций:

Проверка состояния и крепления газовых баллонов к кронштейнам;

Проверка состояния и крепления кронштейнов к кузову или платформе, а для некоторых моделей автомобилей крепление секций баллонов к раме автомобиля;

Проверка состояния и крепления наполнительного и расходного вентиля и газопроводов;

Проверка и при необходимости регулировка редуктора высокого давления на рабочее давление;

Проверка герметичности газовой системы питания;

Проведение диагностических работ системы управления двигателем.

Сезонное обслуживание ГБА выполняется 2 раза в год и совмещается с очередным ТО-2. При проведении СО необходимо:

Подтянуть крепление газовых баллонов к кронштейнам;

Подтянуть крепление кронштейнов к платформе, а также подтянуть крепление секций баллонов к раме автомобиля;

Проверить герметичность газовой системы питания;

Проверить манометр высокого давления, опломбировать и поставить клеймо со сроком следующей проверки.

Баллоны, состоящие из металлического лейнера и оболочки из композиционного материала на всей поверхности лейнера, должны подвергаться периодическому освидетельствованию не реже одного раза в три года.

Освидетельствование баллонов включает:

Осмотр внешней поверхности;

Гидравлическое испытание давлением 1,5 Р;

Проверку массы и вместимости баллонов типа 1 и баллонов типов 2 и 3 со стальными лейнерами;

Пневматическое испытание баллонов рабочим давлением.

Линию по освидетельствованию баллонов также можно организовать на базе сервисного центра ГБА.

Подытожим выше сказанное:

Увеличение реализации и производства газобаллонных автомобилей (ГБА) невозможно без создания сети специализированных сервисных центров;

Сервисные центры ГБА могут создаваться как в помещениях новой постройки, так и на существующих производственных площадях действующего предприятия;

Для проведения ТО и ТР ГБА на территории предприятия должны быть организованы специализированные участки. Кроме того, данные участки должны быть оборудованы соответствующим оборудованием.

1. Обоснование рационального выбора конструкции технологического оборудования

1.1 Постановка цели и задач совершенствования конструкции оборудования

Основные неисправности газобаллонных установок их признаки и способы устранения

При работе двигателя на газе в системе питания могут возникнуть неисправности, которые вызывают затрудненный пуск двигателя, неустойчивую работу на холостом ходу, неудовлетворительные переходы от холостого хода к нагрузочным режимам, снижение мощности двигателя. Ниже рассмотрены признаки и способы устранения этих неисправностей.

При внутренней негерметичности расходных и магистральных вентилей в трубопроводах и аппаратуре газовой установки автомобиля все время будет избыточное давление газа. При этом увеличивается вероятность утечки газа в окружающее пространство и не допускается проводить ремонт газовой аппаратуры и перевод двигателя на работу с газа на бензин.

Утечки газа через клапан первой ступени редуктора определяются по показанию манометра редуктора. В этом случае при остановке двигателя повышается давление в камере первой ступени, что может повлечь за собой открытие клапана второй ступени редуктора. При этом газ начнет выходить в подкапотное пространство.

Нарушение герметичности клапана второй ступени, который выполняет роль запорного вентиля при неработающем двигателе и открытых магистральном и расходном вентилях, вызывает утечку газа из редуктора в смеситель и далее через воздушный фильтр в подкапотное пространство.

По характеру работы все соединения газовой установки автомобиля могут быть разделены на соединения, работающие под высоким (1,6 МПа) и низким (0,2 МПа) давлениях. Соединения, работающие под высоким давлением, в свою очередь, подразделяются на работающие под давлением жидкой или паровой фазы газа.

Учитывая, что истечение газа прямо пропорционально давлению и что масса жидкого газа приблизительно в 250 раз больше парообразного, наибольшую опасность с точки зрения утечек представляют соединения, работающие под высоким давлением жидкой фазы газа.

Способы устранения утечек газа зависят от конструкции соединений и характера неисправностей. В ниппельном соединении утечку устраняют дополнительной затяжкой гайки. Если затяжкой гайки утечка не устраняется, то разбирают соединение, отрезают конец трубки вместе с ниппелем и собирают соединение с новым ниппелем. В соединениях, уплотняемых конической резьбой, степень герметичности может повышаться покрытием резьбы свинцовым глетом или клеями АК-20, БФ-2.

Во фланцевых и резьбовых соединениях, где герметичность обеспечивается прокладками, при возникновении утечек дополнительно подтягивают соединение или заменяют прокладку. Заделки в шлангах высокого давления являются неразборным соединением и при появлении утечки газа в них шланг полностью заменяют.

Затрудненный пуск двигателя происходит при переобогащении или переобеднении горючей смеси. Причинами переобогащения горючей смеси являются негерметичность клапанов первой и второй ступеней редуктора и неплотность обратного клапана смесителя. Переобеднение горючей смеси вызывается негерметичностью шланга подачи газа в систему холостого хода и засорением или сужением проходного сечения канала системы холостого хода.

При негерметичности разгрузочного устройства редуктора или трубки, соединяющей полость разгрузочного устройства с впускным трубопроводом двигателя, прекращается подача газа из редуктора в смеситель и пуск двигателя в этом случае становится невозможным.

Неустойчивая работа двигателя на холостом ходу может быть вызвана неправильной регулировкой подачи газа в систему холостого хода; поступлением газа через основную систему вследствие неплотности обратного клапана смесителя или клапана второй ступени редуктора; уменьшением подачи газа в систему холостого хода из-за негерметичности шланга системы или засорения его проходного сечения. Для устранения неустойчивой работы двигателя регулируют систему холостого хода или устраняют неплотности.

Неудовлетворительные переходы от холостого хода к нагрузочным режимам работы двигателя («провалы») появляются при резком открытии дроссельных заслонок смесителя в результате обеднения горючей смеси ввиду запаздывания включения основной системы подачи газа. Включение основной системы обеспечивается поднятием обратного клапана смесителя под действием разрежения в диффузорах при частоте вращения коленчатого вала двигателя 1300—1400 об/мин.

Запаздывание открытия обратного клапана возникает при уменьшении общей подачи газа в систему холостого хода, что не позволяет развить требуемой частоты вращения коленчатого вала двигателя и создать необходимого разрежения в диффузорах. К появлению «провалов» приводит и прилипание обратного клапана к седлу, так как в этом случае требуется большое усилие для его открытия.

Неудовлетворительные переходы в работе двигателя появляются при скоплении маслянистого конденсата во второй ступени редуктора. В этих условиях для открытия клапана второй ступени редуктора требуется большее усилие и смесь на переходном режиме переобедняется.

Не только к «провалам», но и к остановке двигателя может привести негерметичность разгрузочного устройства, вследствие чего уменьшается или прекращается подача газа из редуктора смеситель.

Для устранения «провалов» в работе двигателя на переходных режимах регулируют систему холостого хода, протирают обратный клапан, удаляя загрязнения, сливают конденсат, из редуктора устраняют негерметичность разгрузочного устройства. Указанные работы выполняют при необходимости в полном объеме или отдельно каждую.

Снижение мощности двигателя происходит в основном вследствие обеднения горючей смеси. К причинам, которые могут вы звать снижение мощности, относятся сужение проходных каналов для газа, засорение газовых фильтров и газовых каналов испарителя, недостаточное открытие клапанов первой и второй ступеней редуктора и экономайзерного устройства, а также уменьшение проходного сечения газовой магистрали, расходных и магистрального вентилей.

Величину проходных сечений для газа в магистрали от баллона до второй ступени редуктора проверяют по манометру редуктора при работающем двигателе. Резкое увеличение частоты вращения коленчатого вала двигателя не должно вызывать падение давления в первой ступени редуктора более чем на 100—200 Па

При неработающем двигателе проверку можно провести сжатым воздухом. Для этого систему питания заполняют сжатый воздухом и открывают клапан второй ступени, нажимая рукой на шток редуктора. Падение давления на манометре редукторе должно быть в указанных выше пределах.

Основные работы, выполняемые при техническом обслуживании системы питания

Ежедневное техническое обслуживание выполняют перед выездом автомобиля на линию и после возвращения его в гараж. Перед выездом проводят контрольные работы. Внешним осмотром проверяют техническое состояние газового баллона, деталей крепления газового оборудования, герметичность соединений всей газовой магистрали и показания контрольно-измерительных приборов (манометр, показывающий давление газа в редукторе, указатель уровня газа в баллоне).

После возвращения автомобиля в гараж проводят уборочно-моечные работы системы питания, проверяют техническое состояние газового редуктора и герметичность соединений газовой магистрали высокого давления.

В газовом редукторе на слух или с помощью прибора ПГФ-2М1-ИЗГ определяют герметичность клапана второй ступени и сливают масляный конденсат. Ежедневный слив конденсата необходим, так как скопление его на мембране второй ступени редуктора нарушает нормальную работу двигателя.

Герметичность системы проверяют в рабочем состоянии, т. е. при заполнении ее сжиженным газом. Места утечек определяют с помощью мыльного (пенного) раствора или прибором ПГФ-2М1-ИЗГ.

В зимнее время при заполнении системы охлаждения водой ее сливают из полости испарителя.

Первое техническое обслуживание газовой системы питания включает в себя контрольно-диагностические и крепежные работы, которые выполняют при ЕО, а также смазочно-очистительные работы, к которым относятся очистка фильтрующих элементов газовых фильтров и смазка резьбовых штоков магистрального наполнительного и расходных вентилей.

После выполнения отмеченных выше работ при ТО-1 проверяют герметичность газовой системы при давлении 1,6 МПа воздухом или инертным газом и работу двигателя на газовом топливе. В этом случае замеряют, а при необходимости и регулируют содержание окиси углерода в отработавших газах, определяют надежность пуска двигателя и устойчивость его работы на холостом ходу при различной частоте вращения коленчатого вала.

При втором техническом обслуживании проверяют состояние и крепление газового баллона к кронштейнам, кронштейнов к лонжеронам рамы, карбюратора к впускному патрубку и впускного патрубка к смесителю. В объем контрольно-диагностических и регулировочных работ входят проверка и установка угла опережения зажигания при работе двигателя на газе, проверка и регулировка газового редуктора, смесителя газа и испарителя.

В редукторе проверяют регулировку первой и второй ступеней, работу дозирующе-экономайзерного устройства и герметичность разгрузочного устройства.

Через 6 месяцев проверяют срабатывание предохранительного клапана газового баллона, продувают газопроводы сжатым воздухом и проверяют работу ограничителя максимальной частоты вращения коленчатого вала двигателя.

К работам, проводимым один раз в год, относится ревизия газовой аппаратуры, магистрального вентиля, манометра и арматуры баллона. Для этого газовый редуктор, смеситель газа, испаритель, магистральный вентиль демонтируют с автомобиля, разбирают, очищают, промывают, регулируют и при необходимости заменяют негодные детали.

Перед проведением ревизии газовой арматуры баллон полностью освобождают от газа. После этого снимают крышки наполнительного и расходных вентилей, вентиля максимального наполнения (не вывертывая корпусов из газового баллона) и проверяют состояние их деталей. Предохранительный клапан также снимают с баллона, регулируют на стенде и пломбируют.

Работы, проводимые раз в год, выполняют при подготовке автомобиля к зимней эксплуатации.

К специальной операции, выполняемой один раз в два года, относится освидетельствование газового баллона. При освидетельствовании проводятся гидравлические испытания, во время которых определяют прочность баллона. Во время пневматических испытаний определяют герметичность соединений баллона с арматурой. После испытаний газовый баллон окрашивают и наносят клеймо со сроком следующего освидетельствования.

При техническом обслуживании системы питания газобаллонных автомобилей кроме работ по газовому оборудованию выполняют работы и по резервной (бензиновой) системе питания. Периодичность и характер этих работ принципиально не отличаются от работ, выполняемых по системе питания автомобилей с карбюраторными двигателями, которые рассмотрены ранее.

Наличие у газобаллонных автомобилей газовой и бензиновой систем питания увеличивает трудоемкость работ по их техническому обслуживанию и текущему ремонту.

Проверка и регулировка газовой аппаратуры

В редукторе газа МКЗ-НАМИ при неработающем двигателе регулируют давление в первой ступени, ход клапана второй ступени и проверяют герметичность разгрузочного и экономаизерного устройства.

Отрегулированный редуктор проверяют на герметичность закрытия клапана первой ступени. Для этого кратковременным нажатием на шток 11 (рис. 4) редуктора открывают клапан второй ступени и выпускают из полости первой ступени воздух, снижая давление. При закрытии клапана второй ступени стрелка манометра должна указать заданное давление. Допускается медленное возрастание давления, но не более чем на 0,02 МПа и в то же время не превышающее 0,2 МПа, после чего давление в камере должно сохраняться в интервале не менее 2 млн.

Клапан второй ступени редуктора регулируют на максимальное открытие, при котором не нарушается герметичность его в закрытом положении. Для регулировки снимают крышку 3 люка, ослабляют контргайку 4 и отвертывают регулировочный винт 5 до начала пропуска газа. Затем завертывают винт на 1— 2 оборота и затягивают контргайку. Регулировку клапана выполняют отверткой и специальным ключом (рис. 120).

После регулировки проверяют герметичность закрытия и ход клапана. Герметичность определяют на слух или по пузырькам воздуха, выходящим из шланга, один конец которого соединен со штуцером системы холостого хода на редукторе, а другой опущен в сосуд с водой на глубину не более 3 мм.

Величину хода клапана определяют по перемещению штока редуктора. Для этой проверки выпускают воздух из редуктора и нажатием на шток до отказа замеряют его ход приспособлением с мерной линейкой (см. рис. 4). Нормальная величина открытия клапана второй ступени обеспечивается при ходе штока 11 не менее 8 мм.

Герметичность разгрузочного и экономайзерного устройств проверяют при отсутствии давления воздуха в системе питания. Для этого от всасывающего трубопровода снимают шланг, соединяющий его с редуктором, и через него отсасывают воздух в устройствах до создания разрежения не менее 266 Па. Разгрузочное и экономайзерное устройства считаются герметичными, если величина разрежения в них сохраняется в интервале 5 мин.

После этого крышку патрубка закрывают и упорным винтом устанавливают наименьшее открытие дроссельных заслонок, при котором двигатель будет работать устойчиво. Затем начинают обеднять смесь, завертывая нижний винт подачи газа до тех пор, пока двигатель не начнет работать с явными перебоями, после чего вывертывают винт на 1/16 оборота.

Регулировку системы холостого хода в газовом смесителе СГ-250 можно совместить с контролем содержания окиси углерода в отработавших газах. Порядок замера окиси углерода в этом случае будет соответствовать последовательности выполнения работ по определению токсичности отработавших газов.

Уменьшить содержание СО в отработавших газах при регулировке до допустимой величины можно ввертыванием упорного винта дроссельных заслонок и нижнего винта подачи газа в систему холостого хода.

Правильность регулировки системы холостого хода проверяют изменением режима работы двигателя. При резком открытии дроссельных заслонок двигатель должен плавно и быстро увеличивать частоту вращения коленчатого вала до максимальной. При резком закрытии дроссельных заслонок двигатель должен снижать частоту вращения коленчатого вала до 400—500 об/мин и работать устойчиво.

Установку угла опережения зажигания у двигателей, работающих на газообразном топливе, проводят так же, как и у двигателей, работающих на бензине.

Однако регулировка угла опережения зажигания у газовых двигателей газобаллонных автомобилей в связи с высоким октановым числом топлива не может быть проведена по детонации при разгоне автомобиля, поэтому ее проводят при испытаниях автомобиля на стенде с беговыми барабанами по максимальной мощности двигателя.

Проверка герметичности системы питания. Одной из самых ответственных операций, выполняемых при техническом обслуживании газобаллонных автомобилей, является проверка внешней и внутренней герметичности системы питания.

Наиболее распространенным методом проверки внешней герметичности системы, находящейся под избыточным давлением, является обмазывание соединений пенообразующим раствором (водный раствор хозяйственного мыла или лакричного корня).

Таблица 1 Содержание соли в 1 л пенообразующего раствора в зависимости от температуры