Увлажнение системы холодильной машины быстро приводит к недопустимому

Воздух в холодильной системе

В любой холодильной системе есть воздух. Он проникает туда при понижении давления ниже атмосферного, частично остается при первоначальном заполнении системы хладагентом, попадает во время вскрытий и ремонтов, а также просачивается через пористые материалы прокладок и сальников.

Воздух — крайне вредная примесь для любого хладагента. Попав в систему хладагента, он постепенно скапливается в конденсаторе, так как находящийся после конденсатора ресивер служит препятствием не только для паров хладагента, но и для воздуха.

Накапливающийся в конденсаторе воздух вызывает повышение давления конденсации, а воздушная пленка, образующаяся на поверхности конденсации, резко ухудшает отбор тепла от конденсируемого хладагента. Ухудшение съема тепла при том же потоке хладагента неизбежно приводит к росту давления конденсации и увеличению степени сжатия в компрессоре. В конце концов это может привести к недопустимому повышению давления и температуры на выходе из компрессора.

Во избежание вредных последствий нахождения воздуха в системе необходимо принимать меры как по уменьшению возможности его попадания, так и по его удалению из системы.

Для вывода воздуха из холодильных установок служат специальные аппараты — воздухоотделители. Паровоздушная смесь, отбираемая в конденсаторе и ресивере, подвергается в воздухоотделителях дополнительному охлаждению за счет испарения части холодильного агента. При этом большая часть содержащегося в паровоздушной смеси хладагента конденсируется и возвращается в ресивер, а воздух с оставшимся количеством хладагента пропускается через слой воды (при поглощении аммиака) или масла (при поглощении фреона) и сбрасывается в атмосферу.

Сброс воздуха из конденсатора без его промежуточного охлаждения ведет к большим потерям хладагента.

Отбор паровоздушной смеси следует производить не с верхних точек конденсатора, а из наиболее холодной его зоны — в месте подвода охлаждающей воды или над уровнем жидкости.

Во фреоновых установках воздух оказывает меньшее влияние на давление конденсации. Во фреоновоздушной смеси труднее сконденсировать фреон, чем в смеси воздуха с аммиаком. Даже при охлаждении фреона до —30° С с воздушной смесью будет уноситься от 25 до 50% фреона, в то время как в аммиачно-воздушной смеси при этих же условиях содержание аммиака не превышает 5÷10%. Поэтому фреоновые системы делают более плотными, чем аммиачные, и в них более тщательно удаляют воздух перед заполнением.

Для уменьшения потерь фреона в воздухоотделительных устройствах крупных фреоновых установок паровоздушную смесь дополнительно сжимают в специальном компрессоре и через маслоотделитель подают в отделитель воздуха.

Выпуск воздуха из системы, наряду с удалением из нее масла, является одной из основных операций, выполняемых эксплуатационным персоналом холодильных установок в процессе работы.

Влияние влаги и воздуха на работу холодильных установок

Влага, попавшая в систему фреоновой холодильной установки, ухудшает ее работоспособность.

Вода растворяется в фреонах в небольших количествах, поэтому нерастворившаяся вода при температурах ниже 0°С замерзает. Как правило, ледяные пробки образуются в дроссельных отверстиях ТРВ, где температура фреона резко снижается. Подобные пробки уменьшают либо полностью прекращают подачу жидкого хладагента в испаритель, нарушают нормальный возврат масла в компрессор.

Внешними признаками замерзания влаги в ТРВ являются: повышенные температуры в охлаждаемой кладовой, постоянное открытие соленоидного вентиля. Возобновляется работа испарительной батареи после прогрева ТРВ горячей водой.

Для осушения фреонов лучше всего применять осушители. В установках средней и большой производительности осушители монтируют на обводной линии и включают в работу при первичной зарядке машины фреоном, после каждой дозарядки, а также при появлении признаков наличия влаги в системе и выключают его не ранее чем через 4 часа полного исчезновения признаков наличия влаги. В таких установках производят периодическую разборку осушителя с заменой адсорбента и его регенерацией: поглотителем влаги в нем служит силикагель с размерами гранул от 3 до 7 мм, либо цеолит. Отечественный цеолит типа NaA-2MШ и NaA-2KT имеет строго постоянный размер пор, равный 4 х 10-7 мм. Благодаря этому в поры проникают и удерживаются молекулы воды, а более крупные молекулы фреонов и смазочных масел практически не поглощаются. Важным преимуществом цеолита является то, что одновременно с влагой он поглощает кислоты из маслофреонового раствора. Цеолит NaA-2MШ выпускают в виде сферических или овальных гранул размером 1,5-3,0 мм. Регенерацию силикагеля осуществляют с помощью горячего воздуха или азота (температура 190÷200°С), продуваемого сквозь гранулы силикагеля, либо путем его вакуумирования при температуре 100÷110°С. При этом происходит процесс десорбции влаги, масла и других газов и сорбционная способность силикагеля восстанавливается.

Воздух в систему холодильной установки попадает в основном во время ремонта компрессоров, аппаратов и трубопроводов, при зарядке системы хладагентом. Возможен подсос воздуха и при работе компрессора с давлением ниже атмосферного. Независимо от места проникновения воздух скапливается в конденсаторе (или ресивере), поскольку имеющийся в последнем гидравлический затвор препятствует проникновению воздуха в испарители.

Наличие в системе воздуха повышает давление в конденсаторе, что уменьшает холодопроизводительность компрессора и увеличивает подводимую мощность. Прямой метод определения присутствия воздуха в системе заключается в следующем. При неработающем компрессоре конденсатор прокачивают забортной водой до тех пор, пока температуры воды на входе и выходе не сравняются. Чем больше разность между показанием манометра конденсатора или манометра на нагнетальной стороне компрессора и табличным давлением насыщенных паров хладагента для данной температуры охлаждаемой воды, тем больше в системе воздуха. При разности давлений больше 0,03-0,04 МПа требуется удаление воздуха. Для этого следует продолжить прокачку конденсатора забортной водой и через 3-4 ч. осторожно приоткрыть воздушный кран в верхней части конденсатора. Выпуск воздуха (вместе с парами хладагента) производят медленно и прекращают, когда давление в конденсаторе станет близким давлению насыщенных паров хладагента при температуре охлаждающей воды. При выпуске воздуха неизбежны значительные потери хладагента, составляющие не менее 70 % выпускаемой смеси.

Выпуск воздуха из аммиачной системы производят с помощью воздухоотделителя при работающей холодильной установке или через воздухоспускной клапан в верхней части конденсатора при неработающей холодильной установке в емкость с водой до прекращения выхода пузырьков воздуха из воды. Перед этим максимально заполняют линейный ресивер хладагентом для вытеснения возмож¬но большей массы воздуха из ресивера в конденсатор.

Воздух из рассольных батарей и испарителей выпускают при работающем рассольном насосе через воздухоспускные клапаны и краны. Клапан открывают (пробки откручивают) осторожно и сразу же закрывают его при появлении рассола. Выпуск воздуха повторяют несколько раз до полного его удаления.

Признаки наличия воздуха в системе: срывы потока жидкости, при этом наблюдаются резкие колебания стрелок манометров; отсутствие обмерзания части охлаждающих батарей или неравномерное покрытие их инеем; повышение уровня рассола в расширительном баке при пуске насоса и снижение его при остановке насоса.

Устранение неисправностей малых холодильных машин

Содержание

Для устранения неисправностей малой холодильной машины необходимо определить характер отказа по отклонению от нормального режима работы.

Высокое давление хладагента в испарителе

Слишком высокое давление хладагента в испарителе может быть из-за снижения или потери холодопроизводительности компрессора, избыточной подачи хладагента в испаритель, уменьшения пропускной способности всасывающей линии.

1.1 Снижение или потеря холодопроизводительности компрессора происходит из-за неплотного прилегания к седлу или поломка всасывающего или нагнетательного клапана, прорыва средней перемычки прокладки под крышкой блока цилиндров, разделяющей полости нагнетания и всасывания, износа поршневых колец, поршня, цилиндра.

1.1.1. Для проверки исправности всасывающего клапана к штуцеру всасывающего вентиля компрессора присоединяют мановакуумметр и, закрыв вентиль на систему, включают компрессор. Если в картере компрессора создается вакуум (0,093 МПа), то всасывающий клапан исправен. При его поломке вакуум в картере не создается, из-за перетечки паров хладагента из цилиндра нагреваются всасывающая полость крышки блока цилиндров и всасывающий трубопровод у компрессора.

При обнаружении поломки всасывающего клапана у сальникового или бессальникового компрессора плотно перекрывают всасывающий и нагнетательный вентили, через штуцер всасывающего вентиля медленно выпускают пары хладагента из компрессора, снимают крышку блока цилиндров и клапанную доску, удаляют сломанный клапан и устанавливают новый, поврежденные прокладки заменяют. Герметичный компрессор с неисправным всасывающим клапаном демонтируют и отправляют в ремонт.

1.1.2. Для проверки исправности нагнетательного клапана перекрывают всасывающий вентиль, включают компрессор, создают в картере вакуум (0,047 МПа) и, остановив компрессор, нагнетательный вентиль не закрывают. Если избыточное давление в картере повысится до 0,1 МПа не быстрее чем за 15 мин, то нагнетательный клапан исправен.

Сломанную или деформированную пластину нагнетательного клапана сальникового или бессальникового компрессора заменяют, а поврежденное седло притирают. Герметичный компрессор с неисправным нагнетательным клапаном демонтируют и отправляют на ремонт.

1.1.3. Прорыв средней перемычки прокладки под крышкой блока цилиндров приводит к перепуску сжатых паров хладагента во всасывающую полость. Компрессор перегревается, а температура нагнетательного трубопровода снижается. Для устранения этой неисправности вскрывают крышку блока цилиндров и заменяют прокладку.

1.1.4. Поршневые кольца, поршень, цилиндр, подшипники компрессора изнашиваются в процессе длительной эксплуатации компрессора, и поэтому холодопроизводительность его постепенно снижается.

При ухудшении упругости поршневых колец в сальниковом и бессальниковом компрессорах или возникновении больших зазоров между цилиндром и поршнем без колец в герметичном компрессоре сжатые пары хладагента перетекают из верхней части цилиндра в картер. Признаком этого является нагрев всего цилиндра и картера.

При износе подшипников увеличивается мертвый объем, образуемый зазором между поршнем, находящимся в верхней мертвой точке, и клапанной доске. В этом случае при работе компрессора появляются стуки. Компрессор с указанными дефектами подлежит отправке в ремонт.

1.1.5. При растяжении ремней привода сальникового компрессора они проскальзывают в канавках шкива электродвигателя и маховика компрессора, частота вращения вала компрессора уменьшается, а его холодопроизводительность снижается. Ремни следует натянуть так, чтобы их прогиб при нажатии пальцем был 20-25 мм. Если это невозможно, ремни заменяют.

Избыточная подача хладагента в испаритель может быть следствием плохого контакта термобаллона ТРВ со всасывающим трубопроводом, неправильной настройки ТРВ, «выработка» его клапана, использование ТРВ большей, чем у данного компрессора, холодопроизводительности. Признаком избыточной подачи хладагента в испаритель является обмерзание всасывающего трубопровода после регенеративного теплообменника, иногда всасывающего вентиля компрессора и даже самого компрессора (при отсутствии слоя инея на испарителе).

1.2.1.При плохом контакте термобаллона ТРВ со всасывающим трубопроводом он воспринимает температуру окружающего воздуха, давление в термосистеме ТРВ высокое и его клапан постоянно открыт. Для нормальной работы ТРВ термобаллон плотно прижимают к всасывающему трубопроводу с помощью металлического хомута и обертывают негигроскопичным теплоизоляционным материалом.

1.2.2. Чтобы определить неисправность ТРВ его надо настроить так, чтобы перегрев паров хладагента, выходящих из испарителя с конвективной циркуляцией воздуха, был 5-7°С, а из воздухоохладителя с принудительной циркуляцией воздуха, 8-10°С. При наличии в схеме машины регенеративного теплообменника перегрев паров хладагента, выходящих из испарителя, должен быть 2-3°С, если перед ТРВ есть электромагнитный вентиль, или 4-5°С, если его нет.

Для этого закрывают жидкостной вентиль и отсасывают хладагент из испарителя до избыточного давления в нем 0,01-0,02 МПа. Подготавливают для замены новый ТРВ. С выходного штуцера неисправного ТРВ свертывают накидную гайку и быстро навертывают ее на новый ТРВ, чтобы избежать попадания воздуха и влаги в систему холодильной машины. Затем отворачивают накидную гайку с входного штуцера неисправного ТРВ и, приоткрыв жидкостный вентиль и продувая жидкостный трубопровод, быстро присоединяют новый ТРВ.

1.3.Уменьшение пропускной способности всасывающей линии может быть из-за засорения газового фильтра или сужения всасывающего трубопровода.

1.3.1. Для проверки, не является ли высокое давление в испарителе результатом засорения газового фильтра, закрывают всасывающий и жидкостный вентили. Если в картере компрессора создается вакуум (0,083-0,093 МПа), значит, компрессор исправен, а произошла закупорка всасывающей линии.

1.3.2. Сужение всасывающего трубопровода происходит при появлении на нем вмятины или затекании припоя внутрь в процессе сварки труб во время монтажа. Дефектный участок трубопровода необходимо заменить. При этом для обеспечения мер безопасности из всасывающей линии должны быть тщательно удалены хладагент и масло.

Низкое давление хладагента в испарителе

Низкое давление в испарителе создается при уменьшении или прекращении подачи в него хладагента, утечке хладагента из системы холодильной машины, снижении коэффициента теплопередачи испарителя.

2.1. Уменьшение или прекращение подачи хладагента в испаритель бывает из-за неправильной настройки ТРВ или его неисправности, засорения жидкостного фильтра и дефектов жидкостного трубопровода.

2.1.1. При уменьшении подачи хладагента в испаритель следует проверить и правильно настроить ТРВ в соответствии с п. 1.2.2.

Причина может быть также в использовании в холодильной машине ТРВ, не соответствующих холодопроизводительности компрессора. Номинальная холодопроизводительность ТРВ должна быть равной или на 20-30 % больше холодопроизводительности компрессора.

2.1.2. Утечка наполнителя из термосистемы ТРВ чаще всего случается при повреждении капиллярной трубки, соединяющей термобаллон с крышкой мембраны, что приводит к закрытию клапана. Через снятый ТРВ с таким повреждением воздух не продувается. Неисправный ТРВ заменяют.

2.1.3. Замерзание свободной влаги, циркулирующей с хладагентом и маслом, в клапане ТРВ приводит к полному прекращению подачи хладагента в испаритель. Для ликвидации ледяной пробки останавливают компрессор, регулировочным винтом максимально ослабляют усилие пружины ТРВ и, смочив горячей водой ткань, греют корпус вентиля. При таянии ледяной пробки хладагент проходит через клапан ТРВ в испаритель и давление в нем быстро повышается.

Включив компрессор, следят за изменением давления в испарителе и состоянием ТРВ. Если после двух-трех прогревов ледяная пробка в клапане все же образуется, то необходимо удалить влагу из системы холодильной машины с помощью цеолита или силикагеля, заменив фильтр-осушитель.

2.1.4. Признаком засорения фильтра ТРВ является обмерзание входного штуцера. Чтобы извлечь фильтр из входного штуцера, закрывают жидкостный вентиль, регулировочным винтом сжимают пружины ТРВ и компрессором отсасывают из испарителя хладагент до избыточного давления около 0,01 МПа, собирая его в конденсаторе и ресивере.

Ослабив накидную гайку на входном штуцере ТРВ, выпускают оставшийся в жидкостном трубопроводе хладагент. Отворачивают полностью накидную гайку и вынимают фильтр из штуцера. После промывания в растворителе чистый фильтр вставляют в штуцер ТРВ, на несколько ниток резьбы навертывают на него накидную гайку. Приоткрывают жидкостный вентиль, жидкостный трубопровод продувают парами хладагента, чтобы вытеснить воздух, и быстро затягивают до конца накидную гайку.

2.1.5. Если ТРВ исправен, а поступление хладагента в испаритель недостаточно, то возможно засорение жидкостного фильтра. Сопротивление фильтра увеличивается и хладагент в нем дросселируется. Давление и температура хладагента в фильтре резко снижаются, поэтому его корпус и участок жидкостного трубопровода за ним покрываются инеем или конденсатом. Для демонтажа фильтра перекрывают жидкостный вентиль, отсасывают хладагент из системы, оставив небольшое избыточное давление (0,01-0,02 МПа), и закрывают ТРВ. Фильтр снимают, разбирают и фильтрующие элементы промывают в растворителе.

2.2. Утечки хладагента из системы холодильной машины возникают при нарушении герметичности соединений. Уменьшение количества хладагента в системе более чем на 20 % от первоначальной зарядки отрицательно влияет на работу холодильной машины.

2.2.1. При значительной утечке хладагента из системы понижается давление в испарителе, увеличивается коэффициент рабочего времени и повышается перегрев выходящих из испарителя паров.

Для восстановления нормального режима работы холодильной машины необходимо устранить утечки и в систему заправить полную норму хладагента.

2.3. Снижение коэффициента теплопередачи испарителя чаще всего происходит в результате нарастания большого слоя инея на наружной поверхности, замасливания внутренней поверхности труб испарителя, нарушения контакта между трубами и ребрами. При этом коэффициент рабочего времени увеличивается или холодильная машина работает непрерывно, не обеспечивая заданной температуры в охлаждаемом объеме.

2.3.1. Образование большого слоя инея на испарителе может быть вызвано неисправностью приборов системы автоматического оттаивания: программного реле времени из-за выхода из строя его электродвигателя или других причин, электромагнитного вентиля подачи горячих паров хладагента вследствие повреждения мембраны или сгорания катушки, датчика температуры окончания оттаивания в связи с утечкой наполнителя из термосистемы, подгоранием контактов. Вышедший из строя прибор заменяют.

Испаритель холодильной машины, не имеющий системы автоматического оттаивания, периодически освобождают от инея, используя внешнюю теплоту (остановив компрессор и открыв двери охлаждаемого объема). Работа холодильной машины со слоем инея на испарителе более 2 мм неэкономична.

2.3.2. Замасливание внутренней поверхности труб испарителя ухудшает теплопередачу от воздуха в охлаждаемом объеме к хладагенту в трубах испарителя. Масло в испарителе накапливается в случае неправильного монтажа всасывающего трубопровода (без уклона в сторону компрессора или без маслоподъемной петли). При этом уровень масла в компрессоре уменьшается.

Способы возврата масла из испарителя в компрессор см. п. 14.7.1.

Высокое давление хладагента в конденсаторе

Основными причинами высокого давления хладагента в конденсаторе могут быть недостаточная подача в него охлаждающей среды, загрязнение наружной или внутренней поверхности, попадание воздуха в систему холодильной машины, избыток хладагента, выход из строя электродвигателя вентилятора, высокое давление нагнетателя, неправильное расположение агрегатов в помещении.

Для снижения давления конденсации необходимо выявить и устранить неисправность системы приточно-вытяжной вентиляции или настроить водорегулирующий вентиль на больший расход воды.

3.2. Загрязнение наружной или внутренней поверхности конденсатора происходит постепенно при эксплуатации холодильного оборудования. Ребра воздушного конденсатора покрываются слоем пыли и грязи. На внутренней поверхности труб водяного конденсатора осаждаются минеральные соли и появляется коррозия.

Признаком загрязнения конденсатора является уменьшение подогрева в нем воздуха или воды до 1-2°С. При этом разность между температурой конденсации хладагента и температурой охлаждающей среды резко повышается и может достигнуть 20-30°С.

Воздушный конденсатор очищают от загрязнений на месте эксплуатации. С агрегата снимают электродвигатель и диффузор. Конденсатор обрабатывают щеткой или пылесосом и промывают теплым 3-5%-ным водным раствором стирального порошка или кальцинированной соды, не допуская попадания раствора на электрические соединения.

Водяной конденсатор с трубами, покрытыми внутри слоем солевой накипи толщиной более 2 мм обрабатывают 50%-ным водным раствором соляной кислоты с добавлением небольшого количества уротропина и бутанола. Уротропин препятствует кислотной коррозии и способствует растворению накипи. С помощью насоса жидкость прокачивают через конденсатор в течение примерно 3 часа. Затем конденсатор промывают водой.

3.3. Попадание воздуха в систему холодильной машины может быть при утечке хладагента и образовании вакуума в испарителе и линии всасывания или при замене неисправного узла с нарушением технологических требований.

Для этого ослабляют затяжку накидной гайки на штуцере нагнетательного вентиля и в течение примерно 0,5 мин стравливают воздух. Гайку затягивают и проверяют давление в конденсаторе. Операцию выпуска воздуха повторяют несколько раз, пока давление в конденсаторе будет на 0,04-0,05 МПа превышать давление хладагента в состоянии насыщения, соответствующее температуре окружающей среды.

3.4. Избыток жидкого хладагента в системе холодильной машины приводит к тому, что он заполняет не только ресивер, но и часть конденсатора. Поэтому значительно уменьшается поверхность конденсатора, через которую отводится тепло, и давление конденсации повышается. При нормальной зарядке системы хладагентом только нижние трубы и калачи конденсатора теплые, а остальные горячие. При избытке хладагента только верхние трубы и калачи конденсатора горячие, а остальные теплые. Лишний хладагент удаляют из системы небольшими порциями через штуцер нагнетательного вентиля.

3.5. Выход из строя электродвигателя вентилятора из-за сгорания обмотки статора, заклинивания или других причин в агрегате с герметичным или бессальниковым компрессором приводит к прекращению принудительной циркуляции воздуха через конденсатор и быстрому повышению давления нагнетания. Вышедшии из строя электродвигатель надо заменить.

3.6. Высокое давление нагнетания может возникнуть в результате неполного открытия нагнетательного вентиля. Давление пара хладагента в крышке блока цилиндров компрессора резко повышается. Реле давления или тепловое реле отключает агрегат.

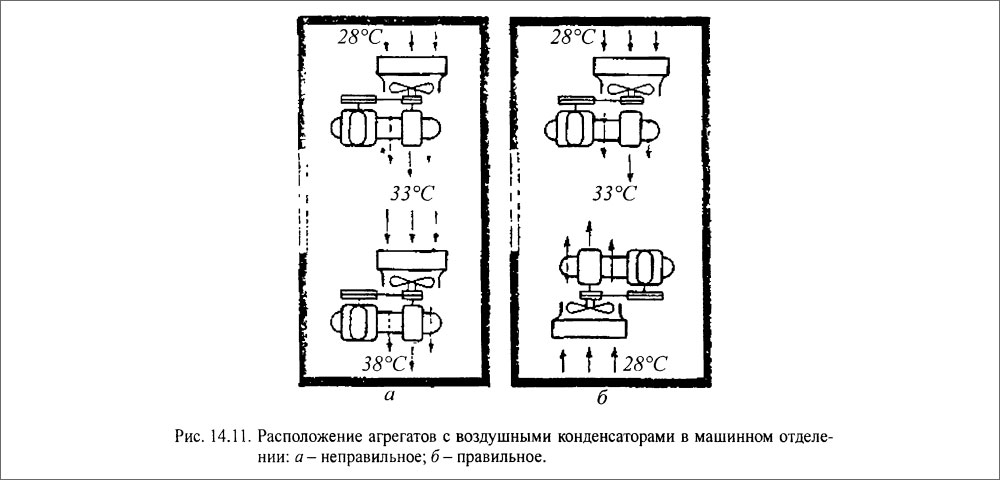

3.7. Неправильное расположение агрегатов с воздушными конденсаторами в машинном отделении (рис. 14.11,а): когда воздух проходит через конденсатор одного агрегата, нагревается и продувается вентилятором через другой конденсатор. При таком расположении давление конденсации хладагента во втором агрегате становится слишком высоким.

Низкое давление хладагента в конденсаторе

Низкое давление в конденсаторе приводит к неудовлетворительной работе холодильной машины, так как недостаточная разность давлений до и после ТРВ не обеспечивает питания испарителя хладагентом.

Основной причиной низкого давления нагнетания является циркуляция слишком холодной воды или воздуха через конденсатор. Для повышения давления конденсации надо настроить водорегулирующий вентиль на подачу меньшего количества воды в конденсатор или заслонить часть фронтальной поверхности воздушного конденсатора перегородкой для уменьшения количества циркулирующего воздуха.

Неисправности электрической схемы

Неисправности электрической схемы холодильной машины могут быть вызваны отказами приборов управления и защиты (реле температуры, реле давления), электромеханических приборов (магнитных пускателей, промежуточных и пускозащитных реле), повреждением проводов и другими причинами.

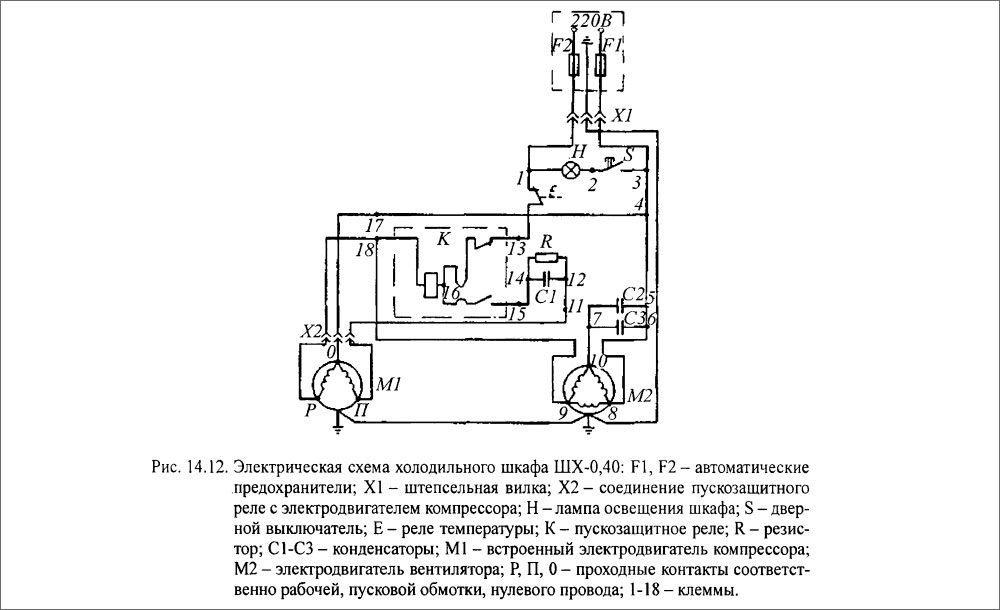

5.1. Неисправности электрической схемы холодильной установки на базе герметичного агрегата с однофазным электродвигателем рассмотрим на примере электрической схемы холодильного шкафа ШХ-0,40 (рис. 14.12).

Прежде необходимо проверить исправность сети. Для этого вольтметр подключают к крайним левой и правой клеммам розетки. Если при включенных автоматических предохранителях F1 и F2 вольтметр показывает напряжение 220 В, то неисправность следует искать в электрической схеме холодильного шкафа.

Цепи электрической схемы проверяют последовательно омметром, предварительно отключив шкаф от сети с помощью автоматических предохранителей F1 И F2.

Величина сопротивления «бесконечность» в цепи между клеммами 1 и 13 обозначает, что разомкнуты контакты реле температуры Е. Вращая рукоятку реле температуры, следует замкнуть его контакты. Если это не удается, значит, реле температуры неисправно и его заменяют.

При обнаружении неисправности в цепи между клеммой 18 и проходным контактом Р (омметр показывает «бесконечность») восстанавливают поврежденный провод или затягивают клемму.

Аналогичным образом проверяют остальные провода электросхемы и устраняют обнаруженные неисправности.

Проверяют цепь между клеммами 2 и 3. Если при закрытых дверях шкафа ом¬метр фиксирует наличие сопротивления, значит, контакты выключателя замкнуты. Его заменяют.

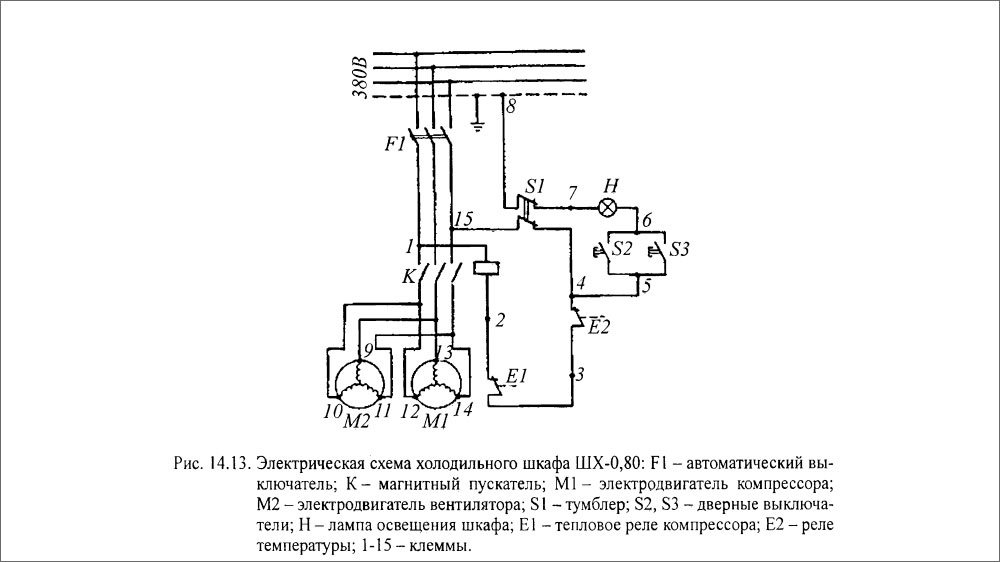

5.2. Неисправности электрической схемы холодильной установки на базе герметичного агрегата с трехфазным электродвигателем рассмотрим на примере электрической схемы холодильного шкафа ШХ-0,80 (рис. 14.13). Методика проверки цепей схемы такая же, как в п. 5.1.

Если холодильный агрегат не работает, то это может быть не только из-за выхода из строя реле температуры Е2 или теплового реле Е1 компрессора, но и дефекта катушки магнитного пускателя К. Для ее проверки автоматическим выключателем F1 обесточивают схему, катушку отсоединяют от клемм 1 и 2 и к ее концам подключают омметр. Для катушки магнитного пускателя, например, П6-122, нормальное сопротивление (при напряжении 380 В) 1500-1800 Ом. Если в катушке имеется обрыв, то прибор покажет «бесконечность». При коротком замыкании витков обмотки сопротивление будет ниже нормы и появится запах гари. У перегоревшей катушки наблюдается обесцвечивание изоляции.

Таким же образом можно проверить катушку электромагнитного вентиля, если он имеется в схеме.

Выход из строя электродвигателя холодильного агрегата

Электродвигатель холодильного агрегата может выйти из строя в результате межфазного замыкания обмоток статора, замыкания обмотки на корпус, межвиткового короткого замыкания в одной из обмоток, неправильного соединения между собой катушек обмотки в одной из фаз, а также из-за износа подшипников, повреждения вала. Часто бывает, что механическая неполадка приводит к повреждению обмоток статора электродвигателя.

6.1. Выход из строя встроенного однофазного электродвигателя герметичного компрессора чаще всего бывает вызван ухудшением или прекращением охлаждения обмоток статора всасываемыми парами хладагента, что приводит к повреждению ее изоляции. Причиной может явиться также обрыв проводов в обмотке, короткое замыкание в ней или замыкание обмотки на корпус и механические неполадки в компрессоре. Во всех случаях заменяют герметичный компрессор.

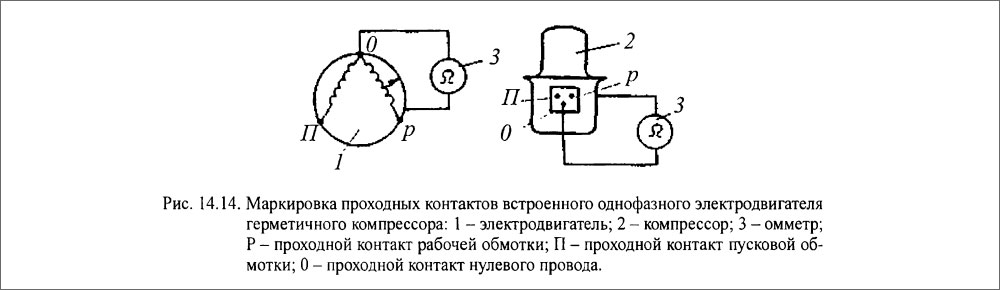

6.1.1.Для проверки электродвигателя герметичного компрессора прежде всего маркируют его проходные контакты, расположенные в кожухе компрессора (рис. 14.14).

Отсоединив от него все внешние провода, омметром измеряют сопротивление между каждой парой проходных контактов. Минимальное сопротивление должно быть между проходными контактами рабочей обмотки и нулевого провода (например, у встроенного электродвигателя ДГ-0,2М герметичного ротационного компрессора ФГрО,35

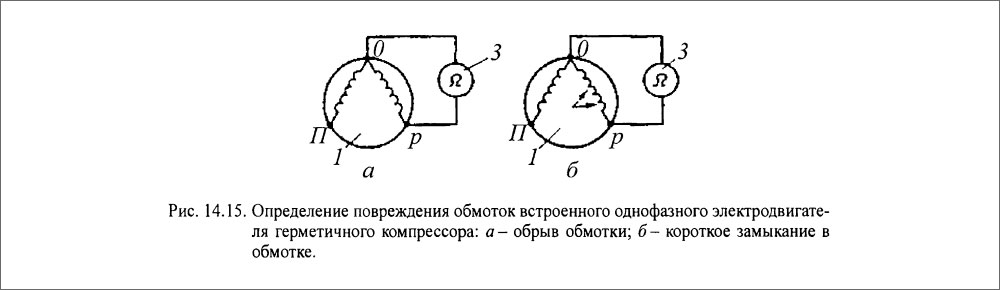

6.1.2. Обрыв провода в обмотке происходит при повреждении его изоляции, в результате чего он перегревается и перегорает. Для обнаружения обрыва наружную проводку отсоединяют от проходных контактов компрессора и омметром поочередно проверяют цепи между проходными контактами нулевого провода и пусковой обмотки, а затем и рабочей (рис. 14.15,а). В разорванной цепи омметр показывает «бесконечность».

6.1.3. Короткое замыкание в одной из обмоток электродвигателя возникает при повреждении и пробое ее изоляции, в результате чего оголенные провода соприкасаются между собой. Если повреждена изоляция небольшого количества проводов, то электродвигатель продолжает работать, но потребляет больший ток. Для обнаружения короткого замыкания в обмотке наружную обмотку с пускозащитным реле отсоединяют от проходных контактов компрессора. С помощью омметра проверяют цепи между проходными контактами (рис. 14.15,5). В короткозамкнутой обмотке сопротивление ниже нормальной величины.

6.1.4. К механической неисправности, препятствующей пуску однофазного электродвигателя герметичного компрессора, относится заклинивание вала. Признаком заклинивания вала (при отсутствии неисправностей самого электродвигателя) является срабатывание пускозащитного реле через 5-10 с после включения агрегата из-за значительной перегрузки электродвигателя.

6.2. Выход из строя трехфазного электродвигателя, встроенного в герметичный или бессальниковый компрессор, или трехфазного электродвигателя сальникового компрессора прежде всего является следствием ухудшения охлаждения обмоток статора всасываемыми парами хладагента, например, из-за засорения фильтра на входе в компрессор.

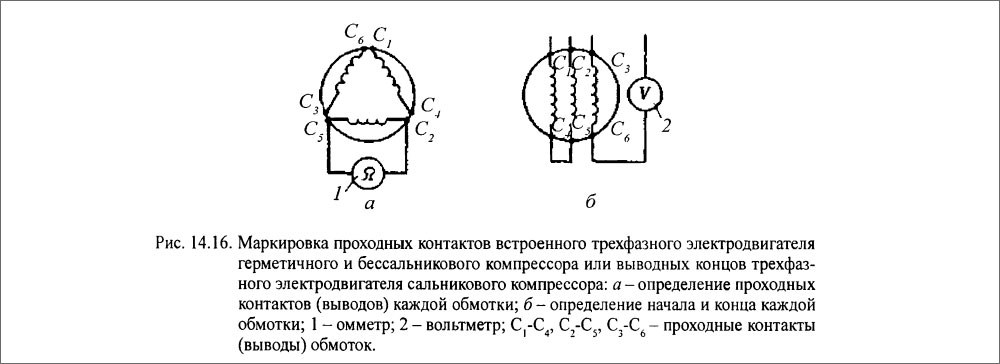

6.2.1. При отсутствии маркировки проходных контактов или выводов обмоток электродвигателя ее восстанавливают следующим образом. Отсоединив электродвигатель от внешней проводки, разъединяют проходные контакты или выводы. Проводом соединяют одну из клемм омметра с любым проходным контактом (или выходом). Другой провод, соединенный со второй клеммой омметра, подключают поочередно к остальным проходным контактам (выводам) и измеряют сопротивление между каждой парой (рис. 14.16,а). Если омметр показывает определенное значение сопротивления (например, 12,6 Ом для электродвигателя ДГХ-0,37 герметичного компрессора ФГС0,7

3), то эти проходные контакты (выводы) принадлежат обмотке одной фазы. Если омметр показывает «бесконечность», то эта пара проходных контактов относится к обмоткам разных фаз.

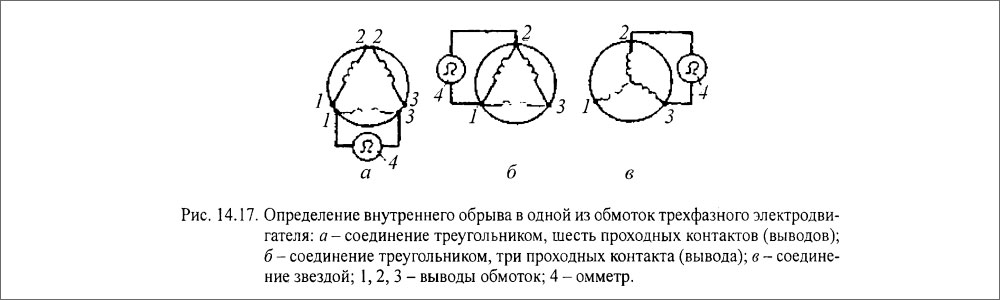

6.2.2. При внутреннем обрыве в любой обмотке статора в нем не образуется вращающееся магнитное поле. Ротор при пуске не разворачивается или частота его вращения ненормальная. Если обрыв в обмотке произошел во время работы электродвигателя, он может продолжать работать с номинальным вращающим моментом, но частота вращения сильно понизится, а сила тока настолько увеличится, что при отсутствии защиты может перегореть обмотка статора.

Если обмотки статора имеют три вывода, обнаружить обрыв можно, измеряя сопротивления мостом. При этом сопротивления между выводами обмоток 1-2 и 2-3 (рис. 14.17,6) будут одинаковыми, а между выводами 1-3 сопротивление равно сумме сопротивлений двух обмоток.

6.2.3. Сопротивление изоляции обмоток электродвигателя должно быть не менее 0,5 МОм. Повреждение изоляции происходит от длительного перегрева электродвигателя, увлажнения и загрязнения обмоток, попадания на них металлической пыли, а также в результате естественного старения изоляции. Повреждение ее может привести к замыканию между обмотками или витками отдельных катушек обмотки, а также замыканию обмоток на корпус электродвигателя.

Увлажнение обмоток происходит в случае длительных перерывов в работе электродвигателя, при непосредственном попадании в него воды или пара в результате хранения электродвигателя в сыром неотапливаемом помещении.

Металлическая пыль, попавшая внутрь электродвигателя, создает токопроводящие мостики, которые постепенно могут вызвать замыкание между фазами обмоток и на корпус.

6.2.4. При заклинивании вала компрессора вследствие большой перегрузки трехфазного электродвигателя потребляемый ток во всех фазах значительно увеличивается и при пуске агрегата срабатывают тепловые реле автоматического выключателя.

Чтобы вывести вал герметичного или бессальникового компрессора из застопоренного состояния, следует несколько раз поменять местами присоединение двух любых внешних проводов электропитания к проходным контактам встроенного электродвигателя для изменения направления его вращения. Если это не приведет к положительным результатам, то при напряжении в сети 380 В обмотки электродвигателя с шестью проходными контактами следует соединить треугольником для создания большего пускового момента. Изменяя несколько раз направление вращения переключением внешних проводов электропитания к проходным контактам компрессора, включают его не более, чем на 1 с. Если вал стал вращаться, обмотки электродвигателя снова соединяют звездой и включают компрессор. В том случае, когда вал не удается вывести из застопоренного состояния, компрессор заменяют.

Заклинивание вала сальникового компрессора следует попытаться устранить, проворачивая маховик рукой. Если это не удается, компрессор также заменяют.