Варить или клепать кузов авто

Кузовной ремонт без сварки (заклепками) — Теория

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите 🙂

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ «ТЕОРИЯ ЗАКЛЁПОК»

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

Коррозионная стойкость и выбор материала заклёпок

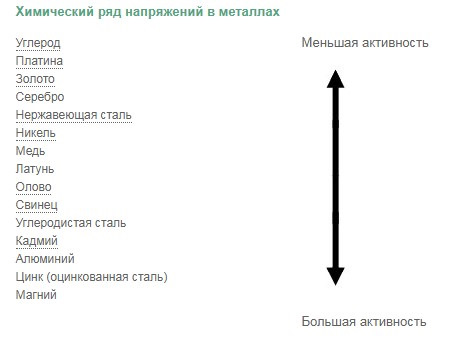

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите 🙂

Заклепки вместо сварки — ремонтируем задние арки

В предыдущей записи я рассказывал, что заполучил полуавтомат и вовсю начал экспериментировать. Но стоило попробовать на автомобиле — и все пошло не так. Дело в том, что вопреки моим ожиданиям, металл арок оказался чуть толще металла внешней стороны дверей — т.е., моих заплаток. В итоге, либо прогорала заплатка (при увеличении тока), либо она не приваривалась (при уменьшении)… Ко всему этому плюсовалось отсутствие нормальной маски, наличие электричества только по выходным и погодные условия, которые заставляли торопиться. В итоге, не желая портить живой металл своими кривыми руками, принял решение ставить латки на заклепках. Сразу скажу, что это первый опыт и лично мое видение процесса; а также, что «лучше сварки еще ничего не придумано» я знаю и сам, не нужно мне это доказывать. 🙂

1) Готовим «фронт работ» : моем и зачищаем прогнившее место (чтобы четко были видны границы), затем вырезаем его. Здесь нужно четко представлять структуру пораженного места — например, если сварены два слоя металла, то вовсе необязательно, что оба нужно срезать — возможно, прогнил лишь внешний. Также, аккуратнее нужно быть с лонжеронами — например, в моем случае они полностью живые и не тронутые ржой — а посему, прилегающий к ним гнилой металл нужно отрезать по периметру очага поражения и затем аккуратно сбить с лонжерноа зубилом. Ну и так далее. Одним словом — без фанатизма. Думайте, что делаете.

2) Прикидываем размеры и форму заплатки — я прикладывал полиэтилен и обводил примерную форму будущей заплатки маркером. По этой форме вырезал ее из донора (дверь).

3) Вырезаем заплатку, придаем приблизительную форму и прикладываем к кузову. Теперь можно обстучать ее по месту более точно, а также обрезать излишки.

4) Прикидываем где у нас будут отверстия для заклепок. Здесь также нужно принять во внимание «рельеф местности» — например, смотрим, чтобы будущие отверстия не пришлись на места бывшей заводской точечной сварки (трудно будет сверлить).

5) Сверлим заплатку — я использовал сверло 4 мм, по размеру заклепок. После сверления неплохо бы сточить буртики по краям отверстий — для более плотного прилегания заплатки к кузову.

6) Прикладываем заплатку уже «на чистовую» и накерниваем на кузове место первого отверстия. Можно начать с одного из краев заплатки и идти к другому, можно — от центра к краям. Неверным же будет идти от краев к центру.

7) Подготавливаем кузов: травим ржавчину преобразователем, смываем его, затем как следует проходимся обезжиривателем или растворителем.

8) Сверлим первое отверстие в кузове.

9) Подготавливаем и кузов и заплатку путем нанесения «Раст стоп (Б)» для днища (в моем случае) — это предотвратит коррозию между двумя слоями металла.

10) Заклепываем первое отверстие. Далее по аналогии: равняем заплатку, накерниваем (при этом прижимаем как можно сильнее по месту накернивания, чтобы не ушел центр будущей дырки), сверлим.

Здесь оговорюсь — не стоит с первой же заклепки вытягивать ее полностью. Дело в том, что после того, как все заклепки будут на месте, заплатку нужно еще разок, окончательно, поотбивать молотком, чтобы ее края максимально прилегли к кузову. В процессе этой доводки заклепки так или иначе немного разболтаются — и если не оставить их вытяжные штифты, дотянуть их возможности уже не будет. Поэтому, дотягиваем их только после того, как все они будут на местах, а заплатка окончательно подогнана молотком по всему периметру.

11) Заплатка на месте! Теперь проходимся тряпочкой с растворителем по ней и ее краям, начисто удаляя просочившийся антикор.

Готово! Осталось лишь пролить «Раст стопом» места клепания изнутри, для пущей уверенности. Ну а далее — по желанию. Я вот планирую позже покрыть арки еще «жидкими подкрылками», а поверх — еще раз Раст стопом. Чтоб уж наверняка. )))))

Варить или клепать кузов авто

Приветствую всех!

Можно ли использовать вместо заводской контактной сварки клепку вытяжными заклепками для соединения пола(в сборе со стойками) со щитом моторного отсека и задними крыльями? Какие могут быть проблемы, и как технологически эту клепку сделать, т.е. шаг, диаметр заклепок, нужен ли герметик в шов или еще чего?

ЗЫ со варкой ОЧЕНЬ большме проблемы

ЗЗЫ Вроде, Дефендер клепаный.

Клёпанное соединение имеет меньшую жесткость конструкции. У Дефендера так крепяться детали оперения. Силовой каркас кузова нужно сваривать. не обязтельно точечной сваркой. проще электро в среде защитных газов(полуавтомат). Это гораздо проще и технологичней, чем клепать панели пола к щиту передка и к усилителям пола.

Там пол кузова в сборе со стойками в том числе передними, т.е. стойки все приварены (криво всё что пц), так что клепать предполагалось только щит передка и задние крылья. В месте стояния кОзлища нет электричества.

Крылья, я думаю, можно приклепать. При условии Хорошей коррозийной защиты, хватит лет на 7.

Про щит не понял, просто не представлюя что это. У меня Буханка.

Шаг выбирать надо экспериментально, но не реже 100 мм при диаметре заклёпки 4,8.

Значит и щит тоже можно клепать.

Кстати, считается что клёпаные соединения более лояльны к вибрациям, нежели сварка. Собственно, это одна из причин клепания самолётов и паровозов.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

Вот если заклёпки будут стальными, то соединению сносу точно не будет!

—-

ЗЫ. А у меня ещё вопрос к автору поста, он сказал, что у него нет электричества.

А как же он сверлить кучу дырок собирается? Ручной дрелью? Или шуруповёртом, пока батарейка не сдохнет?

Тяжело. 🙁

У меня ворота клёпаные. Стальные листы на раме из профиля. восемь лет и никакой ржи, правда, они крашены автомобильной краской «баклажан» и грунтованы.

У меня ворота клёпаные. Стальные листы на раме из профиля. восемь лет и никакой ржи, правда, они крашены автомобильной краской «баклажан» и грунтованы.

Вытяжные заклепки есть не только аллюминиевые, но и стальные.

Правда в магазины их почему то редко завозят.

И чего трудного?

Продаются в строительных магазинах. Стальные вытяжные заклепки, как Вы сказали обыкновенные строительные:D. Даже у нас в городе, где дефицит нормальных товаров просто зашкаливает можно подойти к продавцам в магазине и заказать. Конечно 10 штук вам ни кто не привезет. В пропрошлом месяце заказал себе две пачки заклепок, через неделю привезли и никаких проблем. В любом случае, гораздо лучше заморочиться и побегать по магазинам пару дней, чем надеяться, что покраска и герметик спасут дорогостоящие материалы.

И чего трудного?

Продаются в строительных магазинах. Стальные вытяжные заклепки, как Вы сказали обыкновенные строительные:D. Даже у нас в городе, где дефицит нормальных товаров просто зашкаливает можно подойти к продавцам в магазине и заказать. Конечно 10 штук вам ни кто не привезет. В пропрошлом месяце заказал себе две пачки заклепок, через неделю привезли и никаких проблем. В любом случае, гораздо лучше заморочиться и побегать по магазинам пару дней, чем надеяться, что покраска и герметик спасут дорогостоящие материалы.

Ну, если можно за пару недель достать, конечно лучше подождать и железные использовать. У нас таких в продаже не видел и заказать неполучится. А место стыковки надо всё-равно чем-то обработать и заполнить, иначе туда грязь и вода просачится, сгниёт что с железными, что с алюминием

. У одного знакомого крыша таким способом замучена, больше 10 лет прошло, недавно видел машину, всё там было в порядке. Я даже спрашивал, часто ли заклёпки отваливаются, на что он ответил, что пока ни одна не отлетала.

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

Электрокорозия ИМХО (соль/вода/грязь)

В том то и дело, на крыше ни одна заклепка не отлетела. А вот в под лючком бензобака, куда грязь попадает, там почти все отвалились.

Я ж писал, что надо силикон или что-то другое в местах стыковки, чтоб туда грязь и вода не попадала, и покрасить. В противном случае там всё сгниёт что при железных, что при алюминевых. Согласень, что при алюминевых немного быстрее 🙂

Его не совсем чтоб нет, отключают часто и болгарка на 1.5 кВт выбивает пробки на всей площадке. Дрель тянет, а сварочник кормить нечем. Душу жабу на покупку генератора. Но варить один хрен не умею

Хоть алюминий, хоть сталь, хоть нержавейка.

Когда на задней двери точечная сварка а лонжеронах полопалась, из нержавейки и пользовал. Понадежнее будет. Правда и клепочник посильнее надо, типа http://pruma.ru/files/item_3883.255.500.jpg

Я ж писал, что надо силикон или что-то другое в местах стыковки, чтоб туда грязь и вода не попадала, и покрасить. В противном случае там всё сгниёт что при железных, что при алюминевых. Согласень, что при алюминевых немного быстрее 🙂

Кажется не совсем хорошо объяснил как надо силикон класть. Сначало подганяем метал к ремонтируемой части, заранее сверлим дырки (можно пару штук, чтоб можно было закрепить и при дальнейшей сверлении не болталось). Затем мажем силикон по металу, т.е. вместах перекрытия металов друг друга, где будут дырки для заклёпок. Прикладываем и клепаем. Вес силикон, который выдавится снимаем. Когда всё засохнет, ту сторону, которая снизу, замазываем битумной мастикой, антигравием и т.д. А верхнюю, что в салоне к примеру, просто красим. Здесь главное, чтоб между состыкованными металами грязь и вода не попадало, а так головки заклёпок гнить не будут (или не раньше лет через 15-20 отвалятся).

У меня так приклёпан кусок метала к самодельной крышке кпп (не совсем угадал дыру под рычаг кпп), за четыре года никаких изменений, а там снизу грязи и воды всегда хватает. К статьи там у меня нет антигравия, даже непокрашены заклёпки.

Хоть алюминий, хоть сталь, хоть нержавейка.

Когда на задней двери точечная сварка а лонжеронах полопалась, из нержавейки и пользовал. Понадежнее будет. Правда и клепочник посильнее надо, типа http://pruma.ru/files/item_3883.255.500.jpg

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.Значит в процессе эксплуатации из отверстий под заклёпку будет образовываться элипс, а это люфт соединения. Да и нельзя забывать о равнопрочности конструкции.Это значит что соединять сталь с алюминием любыми заклёпками полная фигня. Допускаю это делать с деталями оперения. но не с силовым каркасом кузова. А самое главное если многолетний обобщённый опыт конструкторов ничего не значит. продолжайте изобретать велосипед и наступать на одни и теже грабли.Удачи в процессе познавания. ((((

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.Значит в процессе эксплуатации из отверстий под заклёпку будет образовываться элипс, а это люфт соединения. Да и нельзя забывать о равнопрочности конструкции.Это значит что соединять сталь с алюминием любыми заклёпками полная фигня. Допускаю это делать с деталями оперения. но не с силовым каркасом кузова. А самое главное если многолетний обобщённый опыт конструкторов ничего не значит. продолжайте изобретать велосипед и наступать на одни и теже грабли.Удачи в процессе познавания. ((((

Говоришь кузов крутит, поэтому сварка надёжнее? :D:D:D

А как фюзеляж пассажирского лайнера крутит? И крылья его? Странно, почему их до сих пор клепают, а не варят?

По вопросу совмещения металлов, так сейчас и алюминий делают с одинаковым эл/хим. числом со сталью.

А по простому, что касается именно авто

1. Клепка не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Нет коррозии в месте соединения и вокруг него, не меняется структура металла.

Точечная сварка лопнула по одной простой причине. автомобиль отечественный. Режимы сварки не выдержаны. Сварное соединение гораздо надежней. Кузов работает на скручивание.

. Удачи в процессе познавания. ((((

Я одно время по «глупости» и «незнанию» кузовщину на УАЗке клепал люминиевыми заклёпками и хорошо, что они не знали, что сварка надёжнее, а то по отлетали б нахрен:D, а так стояли и не расшатывались;)

И зря наверное наше АТП закупало заклёпки для кузовного ремонта, хотя полуавтоматы у нас были, а в городе это было редкость (годы советские, это так к сведению)

А сварка это удешевление работ и общее облегчение конструкции

(особенно относится к корпусам судов)

Я одно время по «глупости» и «незнанию» кузовщину на УАЗке клепал люминиевыми заклёпками и хорошо, что они не знали, что сварка надёжнее, а то по отлетали б нахрен:D, а так стояли и не расшатывались;)

И зря наверное наше АТП закупало заклёпки для кузовного ремонта, хотя полуавтоматы у нас были, а в городе это было редкость (годы советские, это так к сведению)

А сварка это удешевление работ и общее облегчение конструкции

(особенно относится к корпусам судов)

Кузов

Перед началом кузовного ремонта автомобиль был полностью разобран (до последнего винтика!) и выставлен на деревянных «козлах».

Итак, кузов. Ремонт кузова был самым длительным и трудоемким процессом. Кстати, есть важная особенность – кузов был отремонтирован без помощи сварки! Все работы велись с применением заклепок и оцинкованного металла от 0,5 до 1,5 мм (за исключением пары кронштейнов и педали газа — тут без сварки не обошлось). На конце передних и задних лонжеронов установлен поперечный швеллер.

После того как первые попытки роботы с заклепками увенчались успехом, тут, что называется, понеслось! Все невозможное стало возможным. и как пошли мы крамсать все это дело. «Коробка в туннель не влазит? – болгарка, молоток и в путь. Пол в багажнике прогнил? – ну и вырезать его! Новый будет!» ну и т.д… 🙂

Вот так примерно это выглядит:

Новая задняя панель кузова + переделанные отверстия для фонарей

Установка КПП:

Омская 5ст. КПП естественно больше родной, поэтому без «хирургического вмешательства» тут никак…

Впоследствии туннель пришлось еще немного расширить и вырезать часть металла в области датчика и над коробкой. Вообщем всё повырезали)…

В итоге новый туннель стал не только шире но и выше.

Положение поперечины на кузове и отверстия не совпадали с Омской коробкой, поэтому поперечину переместили, сделав новые кронштейны + новая крепёжная пластина на самой КПП (выточена из дюрале-алюминия по подобию старой, но «зеркальная»)

Радиатор:

Из-за того что вентилятор с электроприводом не убирался пришлось немного выдвинуть радиатор наружу.

Идем дальше… Богажник:

Т.к. пол в багажном отсеке делался практически заново, то появилась возможность придумать что нибудь интерестное и полезное. 🙂

Отсек для домкрата и инструмента (Удобно. Убирается домкрат, болонник, несколько ключей, пассатижы и так по мелочи, типа запасных колёсных гаек и тд.):

Отсек для запасного колеса (Неплохо освобождает багажник):

Короба герметичные, перед установкой швы были пропаены.

Некоторые участки пола в салоне также сделаны заново + замена порогов и поддомкратников на новые (заводские).

Все это дело было покрашено красно-коричневым антикорозийным грунтом 2 слоя. Днище/арки дополнительно были обработаны полимерно-композитной антишумовой мастикой «Барьер» в 2 слоя.

Подгон навесных деталей кузова и подготовка к покраске:

В процессе подготовки кузова были зашпаклёваны и выведены все швы и убраны накладки на задних стойках.

Покраска:

Грунт CAR FIT

Краска Mobihel, цвет Toyota Silver

Лак Novol HS

Напоследок немного подвески:

Все детали были максимально очищены и покрашены.

+ заменены все резиновые втулки, сайлент блоки, шайбы/гайки, стойки стабилизатора и т.д.

Ну вот, как то так, в общих чертах… 🙂

Что заинтересует — спрашивайте. Жду комментариев.

Дополнительно: Заклепки/Саморезы

При ремонте кузова использовались алюминиевые и латунные заклепки (полнотелые), а также саморезы по металлу. Клепалось всё вручную без использования специальных пистолетов и пр.

Алюминиевые заклепки использовались частично на заднюю панель кузова, на сборку коробов в багажник и так по мелочи (на заплатки, ребра жесткости и т.д.). Заклепки мягкие, работать с ними легко и удобно.

Латунные заклепки использовались на скрепление порогов между собой и на нижний шов задней панели кузова. Такие заклепки более жесткие, но клепаются тоже довольно легко.

Так как заклепок было ограниченное количество, поэтому в большей степени использовались саморезы по металлу. Ими был сделан пол салона и багажника.

Принцип тот же что и с заклепками: деталь скрепляется с кузовом, далее концы саморезов срезаются болгаркой с остатком примерно 2мм и заклепываются. Работать с ними конечно тяжелее чем с заклепками. Но зато они крепко сидят и плотнее скрепляют металл.

Для труднодоступных и неудобных мест можно использовать саморезы со сверлом и/или саморезы с маленькой шляпкой.

В целом плюсы от этого метода в том, что можно использовать разнородный металл, первично обработать детали перед установкой (для защиты швов и т.д.), ну и как недорогая альтернатива при отсутствии сварки.

Есть и минусы: более трудоемкий процесс, занимает больше времени, работать нужно вдвоем.

На мой кузов ушло около 4000 заклепок (в т.ч. и саморезов) и несколько месяцев работы.