Алюминиевые детали в автомобиле список

Алюминиевые сплавы в автомобилестроении

Благодаря своей легкости и прочности алюминиевые сплавы получили широкое распространение в автомобильной промышленности, вытеснив в ряде случаев чугун и сталь.

В зависимости от назначения алюминиевые сплавы делятся на:

Литейные сплавы (маркируются буквами «АЛ») по химическому составу разделяются на пять групп на основе систем:

Деформируемые сплавы выпускаются в виде листов, плит, прутков и профилей. Эти сплавы поддаются ковке, штамповке, прокатке, прессованию и другим видам деформации. Наиболее широко применяются деформируемые сплавы типа дуралюмин (маркируются буквой «Д») на основе системы алюминий—магний—медь—марганец и сплавы, по составу близкие к дуралюмину (маркируются буквами «АК»).

В автомобилестроении из алюминиевых сплавов (в основном силуминов) изготовляют картеры, блоки цилиндров, головки блоков цилиндров, шкивы и другие детали. В связи с этим в ремонтной практике все чаще приходится восстанавливать детали из этих сплавов.

Восстанавливают поврежденные к изношенные детали сваркой и наплавкой.

Сварка и наплавка алюминиевых сплавов являются сложными процессами, так как на поверхности алюминиевых сплавов всегда присутствует тугоплавкая пленка окислов, кроме того, алюминиевые сплавы обладают высокими теплопроводностью и коэффициентом линейного расширения, а также скрытой теплотой плавления.

Основными затруднениями при сварке являются плохая сплавляемость металла, большая усадка остывающего алюминия, которая может привести к образованию трещин по шву или вблизи шва, а также образованно пор в металле шва.

Для восстановления деталей из алюминиевых сплавов применяют электродуговую сварку, сварку в среде аргона и газовую сварку.

Алюминий в автомобиле: прокатные сплавы

Алюминиевые прессованные профили и алюминиевый прокат – плиты, листы и фольга – являются алюминиевыми полуфабрикатами. Из алюминиевых полуфабрикатов методами механической обработки или методами обработки давлением получают полностью законченные изделия или детали, в том числе, легкового автомобиля.

Сплавы для алюминиевого проката

Любой прокатный полуфабрикат имеют прямоугольное поперечное сечение и одинаковую толщину. Их получают путем горячей и холодной прокатки из прокатных слитков. В зависимости от толщины алюминиевые прокатные полуфабрикаты подразделяются на плиты (толстые листы) толщиной более 6 мм, тонкие листы или просто «листы» (от 0,2 до 6 мм) и фольгу (менее 0,2 мм).

Листы и фольга поставляются в бухтах. Толстые листы поставляют в прямолинейных мерных длинах. Ширина листов может превышать 2 м, а их поверхность может быть грубой, полированной, химически обработанной, окрашенной, лакированной или анодированной.

Для изготовления алюминиевого проката применяют несколько различных сплавов, чтобы достигать оптимальных потребительских характеристик материала в различных областях применения.

В производстве легковых автомобилей детали из алюминиевого проката уступают по объему применения только алюминиевым отливкам. Для изготовления автомобильного алюминиевого проката наиболее широко применяют деформируемые алюминиевые сплавы серий 5ххх и 6ххх, поскольку они обладают высокими прочностными свойствами, высокой коррозионной стойкостью и хорошими пластическими свойствами. Сплавы других «деформируемых» серий, 1ххх и 3ххх, применяются значительно меньше.

Основными прокатными алюминиевыми сплавами, которые применяют в автомобилестроении и родственных областях являются: (обозначение сплава – номинальный химический состав сплава – применение алюминиевого сплава ):

Алюминиевые сплавы 6016, 6022, 6111 и 6181А являются относительно новыми. Они разработаны специально для автомобилестроения.

Химический состав

Химический состав алюминиевых сплавов для листового проката, который применяется в автомобилестроении, представлен в таблице ниже.

Таблица – Прокатные алюминиевые сплавы в автомобилестроении

Прокатные алюминиевые сплавы в автомобиле

Марка 1050 и сплав 3003

Марка алюминия 1050 и алюминиевый сплав 3003 применяются для изготовление как листового проката, так и прессованных изделий. См. о марке 1050 и сплаве 3003: Экструзионные алюминиевые сплавы в автомобиле.

Cплав 5005

Сплав из серии 5ххх для холодной прокатки. Прочностные свойства: от низких до средних. Главный легирующий элемент – магний без каких-либо других добавок.

Номинальный химический состав:

Типичные состояния материала:

Основное применение в автомобилестроении:

Cплав 5052

Сплав из серии 5ххх для холодной прокатки. Прочностные свойства –средние. Главный легирующие элемент – магний. Основная добавка – хром.

Номинальный химический состав:

Типичные состояния материала:

Основное применение в автомобилестроении:

Cплав 5083

Сплав из серии 5ххх для холодной прокатки. Прочностные свойства: высокие. Главный легирующий элемент – магний с добавками марганца и хрома.

Номинальный химический состав:

Магний сильно повышает способность сплава к деформационному упрочнению, поэтому он достигает высоких прочностных характеристик.

Марганец и хром действуют как «анти-рекристаллизаторы» – они контролируют размер и форму зерен в ходе процесса горячей прокатки, а также заключительных термических обработок.

Типичные состояния материала:

Основное применение в автомобилестроении:

Cплав 5182

Сплав из серии 5ххх для холодной прокатки с высокими прочностными свойствами. Главный легирующий элемент – магний с добавками марганца.

Номинальный химический состав:

Магний повышает способность сплава к деформационному упрочнению, поэтому он достигает высоких прочностных свойств.

Марганец подавляет рекристаллизацию – он контролируют размер и форму зерен в ходе процесса горячей прокатки, а также заключительных термических обработок.

Типичные состояния материала:

Основное применение в автомобилестроении:

Cплав 5454

Сплав из серии 5ххх для холодной прокатки с прочностными свойствами от средних до высоких. Главный легирующий элемент – магний с добавками марганца и хрома.

Номинальный химический состав:

Магний повышает способность сплава к деформационному упрочнению, поэтому он достигает высоких прочностных свойств.

Марганец и хром, которые присутствуют в больших количествах, подавляет рекристаллизацию – они контролируют размер и форму зерен в ходе процесса горячей прокатки, а также заключительных термических обработок.

Типичные состояния материала:

Основное применение в автомобилестроении:

Cплав 5754

Сплав из серии 5ххх для холодной прокатки с прочностными свойствами от средних до высоких. Главный легирующий элемент – магний с добавками марганца и хрома.

Номинальный химический состав:

Магний повышает способность сплава к деформационному упрочнению, поэтому он достигает высоких прочностных свойств.

Марганец и хром, которые хотя и присутствуют в небольших количествах, подавляют рекристаллизацию – они контролируют размер и форму зерен в ходе процесса горячей прокатки, а также заключительных термических обработок.

Типичные состояния материала:

Основное применение в автомобилестроении:

Cплав 6016

Термически упрочняемый прокатный алюминиевый сплав из серии 6ххх с прочностными свойствами от средних до высоких. Главными легирующими элементами являются магний и кремний. Без специальных добавок.

Номинальный химический состав:

Термическое упрочнение: закалка и старение, искусственное или естественное.

Этот сплав относительно недавно разработан специально для катаного листа, который идет на кузова легковых автомобилей.

Характерные свойства сплава 6016:

Типичное состояние материала: Т4 (закалка и естественное старение).

Типичные механические свойства в состоянии Т4:

Основное применение в автомобилестроении:

Cплав 6022

Термически упрочняемый прокатный алюминиевый сплав из серии 6ххх с прочностными свойствами от средних до высоких. Главными легирующими элементами являются магний и кремний. Небольшие добавки марганца и хрома.

Номинальный химический состав:

Термическое упрочнение: закалка и старение, искусственное или естественное.

Этот сплав относительно недавно разработан специально для листа, из которого изготавливают кузова легковых автомобилей.

Cплав 6111

Термически упрочняемый прокатный алюминиевый сплав из серии 6ххх с высокими прочностными свойствами. Главными легирующими элементами являются магний, кремний и медь с марганцем в виде добавки.

Номинальный химический состав:

Термическое упрочнение: закалка и старение, искусственное или естественное.

Этот сплав также недавно разработан специально для прокатки листа, из которого изготавливают кузова легковых автомобилей.

Cплав 6181А

Термически упрочняемый прокатный алюминиевый сплав из серии 6ххх с высокими прочностными свойствами. Главными легирующими элементами являются магний и кремний без специальных добавок.

Номинальный химический состав:

Термическое упрочнение аналогичное тому, которое применяется для сплава 6082.

Разработан специально для прокатки листа, который идет на кузова легковых автомобилей.

Источник: Aluminium@Cars. Design, Technology, Innovation; Edimet, 2005

Пора распрощаться со сталью: почему в автомобилях всё больше алюминия

Потому что благодаря снижению массы можно получить множество преимуществ. Причём борьба с «лишним весом» касается не только кузова, но и, скажем, элементов высоконагруженных рычажных подвесок. А снижение массы деталей подвески положительно влияет на работу других систем автомобиля. Облегчение подвески за счёт применения алюминиевых деталей — общемировая тенденция. CTR не стоит в стороне от этого процесса — у нас есть собственный научный центр, и мы первыми в Корее начали производить кованые алюминиевые рычаги. А не за горами и применение магниевых сплавов в подвеске. Но обо всём по порядку.

Зачем экспериментировать с материалами

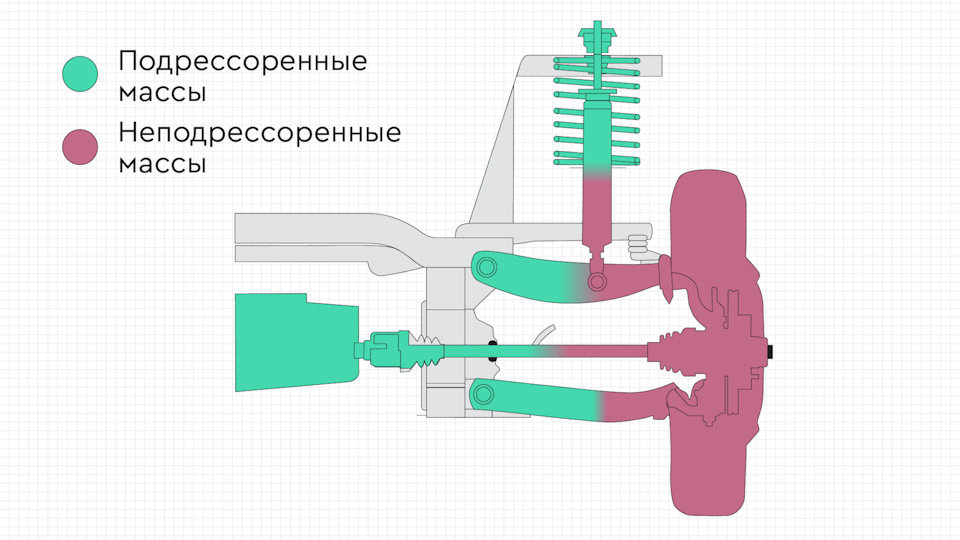

Облегчение автомобиля несет сплошные преимущества, вроде улучшения динамики, управляемости, снижения расхода топлива, повышения плавности хода и даже сокращения тормозного пути. Если облегчим кузов, получим быстрый экономичный автомобиль, а если уменьшим неподрессоренные массы, то улучшим управляемость и сократим тормозной путь.

Неподрессоренная масса — это, условно, всё, что находится в подвеске после амортизатора в направлении поворотного кулака. К неподрессоренным массам относятся: часть рычага после амортизатора, поворотный кулак, тормозной диск, элементы привода, колесный диск, покрышка и т. д. Основная часть автомобиля — кузов со всем содержимым и двигатель — является подрессоренной массой.

Утяжелять кузов для плавности движения — тупиковый путь, потому что при этом растёт расход топлива и тормозной путь, портится динамика и управляемость. Поэтому производители автомобилей борются за уменьшение именно неподрессоренных масс, отказываясь там, где это возможно и экономически оправданно, от стали и чугуна в пользу лёгких и надёжных сплавов, среди которых важнейшее место занимает алюминий, которого становится всё больше в деталях подвески.

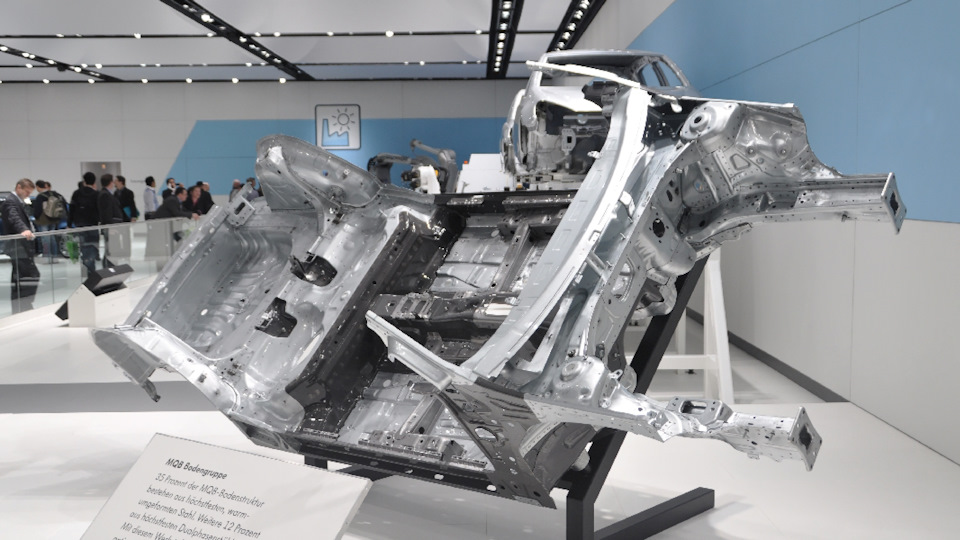

В платформе MQB концерна Volkswagen Group количество алюминия, в том числе в подвеске, значительно выросло, что дало уменьшение массы на единицу объема. Фото: Ra Boe / Wikipedia, Original; Лицензия: CC by-sa 3.0

Выбор любых материалов для производства автомобилей обуславливается сразу несколькими факторами. Во-первых, соответствие нагрузкам: слишком хрупкие и слишком мягкие металлы и сплавы сделают автомобиль небезопасным и крайне недолговечным. Во-вторых, цена материала: существуют сплавы с потрясающими прочностными характеристиками, но цена машины с такими деталями будет приближаться к цене самолета.

Хорошим примером снижения удельной массы металла является Skoda Octavia: поколение A7 на алюминиевой платформе MQB физически больше (4,65 х1,81 м против 4,56 х 1,76 м) и при этом легче стального А5 (1225 кг против 1250 кг).

Как облегчить автомобиль

Просто добавить алюминий — это самый распространённый способ.

Алюминий, третий по распространенности на Земле элемент (его больше, чем железа!), был впервые выделен только в 1825 году, но благодаря своей лёгкости и мягкости он сразу попал в поле зрения конструкторов и инженеров, в том числе занятых изобретением новых видов транспорта. Можно подумать, что алюминий пришел в автомобильную промышленность совсем недавно, в XXI веке, на волне борьбы за экологичность и удешевление производства. На самом деле всё ровно наоборот.

Первый удачный заход в авто алюминий совершил в 1899 году, когда на международной выставке в Берлине был показан спорткар производства Durkopp — весь корпус машины был сделан из легкого металла, выигрыш в массе позволил немного увеличить скорость и разгон. А уже в 1901 году гоночный автомобиль Mercedes 35 PS с алюминиевым двигателем внутреннего сгорания мощностью 35 л.с., построенный Карлом Бенцом, удачно дебютировал на гонках во Франции.

В 1962 году автомобиль с алюминиевым движком Harvey Aluminum/Harcraft Special установил рекорд круга на гонках Indianapolis 500, а нефтяной кризис 1970-х подстегнул интерес к металлу в борьбе за снижение массы машин для экономии топлива.

Тем не менее долгое время легкий металл из-за своей цены оставался материалом для производства гоночных автомобилей. Лишь к концу ХХ века алюминий начал появляться в серийных премиальных автомобилях. В 1994 году вышла Audi A8 D2 с цельноалюминиевым кузовом.

Если сравнивать отдельные элементы автомобиля, разница между стальными и алюминиевыми сплавами тоже будет ощутимой. Отличной иллюстрацией этому служит пост на DRIVE2, в котором замеряется масса алюминиевых и стальных рычагов и кулаков для Subaru Legacy.

Вязкость алюминиевых сплавов относительно стали играет ключевую роль: при ударе по алюминиевой детали в точке контакта происходит деформация, но она ограничена очень малой зоной — если вмятина не критична сама по себе, то деталь не деформируется целиком, её еще можно эксплуатировать. Стальная же деталь при ударе лучше сопротивляется локальному повреждению, зато изгибается сама — вместо заметной вмятины или выбоины мы получим геометрически непригодную запчасть. Иногда её можно выпрямить, но жёсткость детали будет безвозвратно утеряна.

Прочность алюминиевых сплавов колеблется на уровне 120–230 МПа, против 240–450 МПа у высокопрочной стали — двойная разница не в пользу алюминия. Если алюминий такой мягкий, то как его можно использовать в тонком кузове, который должен защищать людей при авариях? Чтобы увеличить прочность алюминиевых кузовов, автопроизводители пересмотрели их конструкцию, добавив скрытые полости, с внутренними усилителями. Такие кузова можно узнать по «пышным» формам и толстым стойкам.

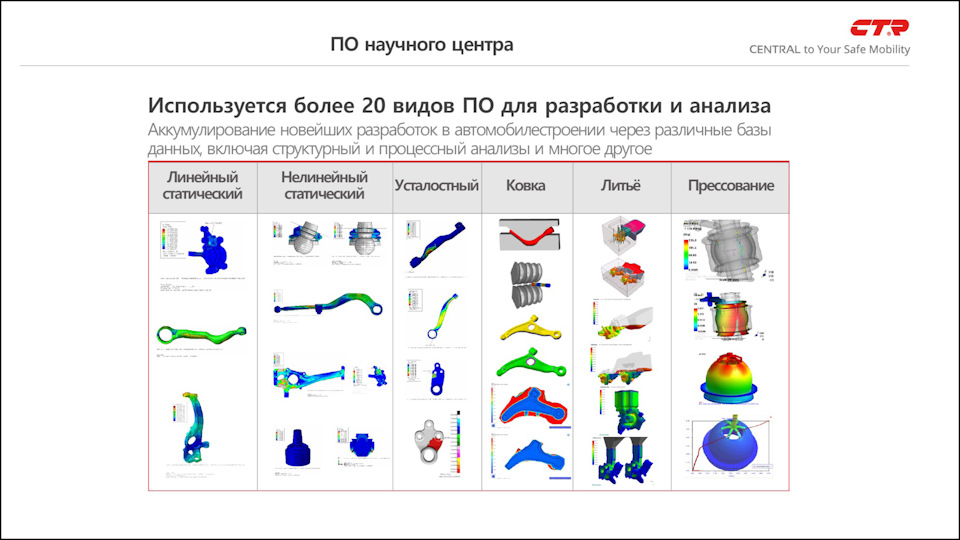

Однако если мы хотим заменить сталь в автомобиле на алюминий, нельзя просто взять чертежи стальной запчасти и отлить или выковать её из другого сплава — надёжность неминуемо снизится. Поэтому при смене материала приходится заново проектировать каждый элемент, усиливая его стойкость к ударам и нагрузкам. Для этого в CTR действует огромный отдел исследований и разработки, занятый изучением новых материалов и конструкций автомобильных деталей. А всё потому, как мы рассказывали в прошлых постах, что CTR не только производит запчасти по присланным заказчикам чертежам, но и сама занимается разработкой прототипов новых деталей, которые автопроизводители могут использовать в своих будущих автомобилях.

Вместе с цельноалюминиевыми деталями CTR изготавливает необычные комбинированные запчасти, например, пустотелые алюминиевые рычаги с пластиковым наполнением. Пластик помогает гасить ударные нагрузки, а правильно рассчитанная пространственная форма сокращает вес рычага. Прочность комбинированного рычага, согласно исследованиям, не просто не снижается, но во многих случаях увеличивается. Не будь комбинированный рычаг надёжным и безопасным, он бы не был пущен в производство.

Перед запуском новой детали в производство инженеры CTR проводят предварительный компьютерный анализ нагруженности запчасти на предмет поиска точек напряжения и потенциально слабых мест. Результаты расчётов хорошо видны на изображении ниже — компьютер помогает понять, в каком месте проявится, например, усталость металла, где сосредоточится напряжение. С помощью анализа можно, во-первых, заранее исправить проблемные места, а во-вторых, облегчить деталь без ущерба для её прочности. Особенно важны эти расчеты, когда речь идёт об алюминиевых запчастях.

Сплав сплаву рознь

Естественно, никто в автомобилестроении не использует чистый алюминий. Все помнят, как в школьной столовой легко гнулись алюминиевые ложки — на автопроизводстве в ход идут только алюминиевые сплавы с легирующими добавками. Самой наглядной иллюстрацией разницы в сплавах в своё время стала ситуация со смартфонами iPhone 6 и iPhone 6S: если первые легко гнулись, и голыми руками телефон можно было сломать, то в обновленной модели был применен алюминиевый сплав серии 7000 с добавками цинка, магния и меди — конструкция и толщина корпуса устройства не изменились, но сломать и даже согнуть его тем же способом стало невозможно.

Автор обзора с трудом, но всё же ломает iPhone 6, а вот iPhone 6S в корпусе из нового сплава ему не поддается:

Технология алюминиевых сплавов уже достаточно хорошо освоена, чтобы применять её при производстве нагруженных деталей автомобильной подвески и рулевого управления, как это делает CTR. Но уже скоро в массовое производство могут поступить детали из магниевых сплавов, в которых доля алюминия составляет всего несколько процентов. У сплава есть свои особенности — например, более высокая цена и меньшая коррозионная стойкость, — поэтому пока магниево-алюминиевые детали устанавливают только на дорогие автомобили, такие как BMW 5 серии или Mercedes-Benz CL с магниевым каркасом дверей. Среди преимуществ же таких деталей значится малый вес, высокая демпфирующая способность и простота поддержания стабильных размеров деталей при массовом производстве. Ресурс детали ходовой из такого сплава составляет порядка 150 тыс. км, а шанс её деформации при, скажем, попадании колеса в яму значительно ниже, чем в случае со стальным или алюминиевым элементом.

Как работать с алюминием

Итак, c преимуществами алюминия как материала для изготовления компонентов автомобиля, и в частности, деталей подвески, разобрались. Теперь перейдём к тому, как именно делаются такие детали.

Способов изготовления металлических деталей автомобиля не так уж и много, но CTR применяет лучшие практики обработки алюминия для получения качественных и долговечных деталей.

Литьё под низким давлением

Для производства своей продукции CTR часто применяет литьё алюминия под низким давлением. Это распространенный способ, применяемый многими компаниями, однако CTR первой в Южной Корее начал серийное литьё под низким давлением элементов гидравлики и турбин.

Литьё запчастей по старым технологиям — это устаревший и почти неприменимый для небольших автомобильных элементов метод работы с алюминием, затратный, с немалым процентом брака и сомнительной выгодой. CTR и автопром в целом борются за снижение уровня брака и уменьшение себестоимости продукции — дорогостоящие детали проиграли бы конкуренцию, а некачественный продукт разорит производителя из-за возвратов по гарантии.

Мы не будем вдаваться в тонкости металлургии и просто перечислим очевидные преимущества литья алюминия под низким давлением: новая методика производства CTR увеличила выход продукции за счёт снижения времени затвердевания и охлаждения отливок, расход металла уменьшился, прочность деталей увеличилась на 15-25%, уровень негодных деталей находится на исчезающе малом уровне благодаря отсутствию воздушных полостей (каверн), свойственных обычному литью. Всё это помогло улучшить качество продукции CTR и при этом снизить её цену.

Ковка в три удара

Ковка применяется для тех деталей, которым требуется придать дополнительную прочность: в ходе процесса измельчаются крупные кристаллы внутри металла, деформация создает однородную мелкозернистую структуру. Грани крупных кристаллов алюминия — потенциальные точки надлома, от которых надо избавиться.

Автомобилисты, раздражённые поломками машины, могут с негативом относиться к любым новым технологиям в автомобилестроении, списывая их внедрение на желание производителя сэкономить и попытки заработать больше денег на продаже запчастей. На самом деле автопроизводители не меньше покупателей заинтересованы в том, чтобы их машины были конкурентоспособны и надёжны, поэтому на современные авто бренды дают гарантию уже не на 2-3 года, как прежде, а на 5-7 лет — такая уверенность в собственных продуктах была бы невозможна без достижений прогресса.

Внедрение алюминия — один из этапов эволюции автомобилей, который подарил нам лёгкие, комфортные, быстрые и экономичные средства передвижения. Сейчас уже не стои́т вопрос о том, можно ли заменить сталь и чугун алюминием, — можно и даже нужно. Главное — качественное исполнение деталей, а в этом CTR преуспела. Именно поэтому с каждым годом всё большее число европейский и американских конвейеров предпочитает сотрудничать с CTR, включая BMW, PSA, Ford, VAG и многие другие.

Если у вас остались вопросы или замечания к алюминию, обязательно оставляйте их в комментариях! Автор лучшего вопроса, заданного до исхода 30 июня, получит приз — внешний аккумулятор Uniscend Quick Charge Wireless 10000 мА·ч c логотипом CTR и поддержкой технологии Quick Charge.

Но и это ещё не всё

Эта часть для тех, кто мужественно дочитал пост до конца. Здесь мы объявляем ещё один конкурс. Мы хотим быть полезными драйвовчанам и рассказывать о том, что вас интересует. Подпишитесь на наш блог на DRIVE2 и предложите нам темы для одного из следующих постов до исхода 30 июня. Победитель получит приглашение (на одно лицо) на очередной этап Russian Drift Series, который пройдёт 14 июля 2019 в Мячково (Московская область).

Обещанный приз за лучший вопрос получает драйвовчанин AvisR за вопрос о перспективах прихода полимеров на смену алюминию в подвесках.

Чтобы получить приз, пожалуйста, напишите нам в личку свой почтовый адрес (с индексом), ФИО и номер телефона, кликнув по синей кнопке «Написать сообщение» внизу.

Алюминий в автомобилестроении. Часть 2

Алюминий в автомобилестроении. Часть 2.

В автомобилестроении алюминий используют, преследуя вполне определенные цели: увеличение грузоподъемности, уменьшение массы, а значит и снижение расходов топлива. Кроме экономического, это имеет и немаловажный экологический аспект: cокращение расхода топлива приводит в уменьшению вредных выбросов в атмосферу, ведь именно транспортные выхлопы главный загрязнитель воздуха в крупных городах.

Согласно расчетам, приведенным Ассоциацией автомобилестроителей, каждый килограмм алюминия, использованный при изготовлении автомобиля, ведет к уменьшению его массы на килограмм, а каждый процент экономии веса автомобиля к снижению расхода топлива в среднем на 1,0%. Это значит, что 100кг алюминия в автомобиле экономят более 1000 л бензина на каждые 200 тысяч километров, а это в свою очередь означает, что выбросы углекислого газа становятся меньше на целых 2500кг.

Европейские требования от 2005 года к параметрам автомобиля с бензиновым двигателем ограничивают выбросы углекислого газа уровнем 150г/км, что может быть достигнуто при массе транспортного средства не более 1000кг. В то же время за последние 20 лет среднестатистический легковой автомобиль стал на 150кг тяжелее, что объясняется увеличением его габаритов, а также повышением требований к безопасности и комфорту. Именно поэтому в автомобилестроении все шире применяют алюминий. Сегодня автомобиль, произведенный в Северной Америке содержит в среднем 116кг этого металла, японский и южнокорейский 93кг, западноевропейский 90кг, а отечественный 30-40кг.

Из истории. Автомобиль Pierce-Arrow с кузовом из алюминия 1909г.

Автомобиль Audi 100

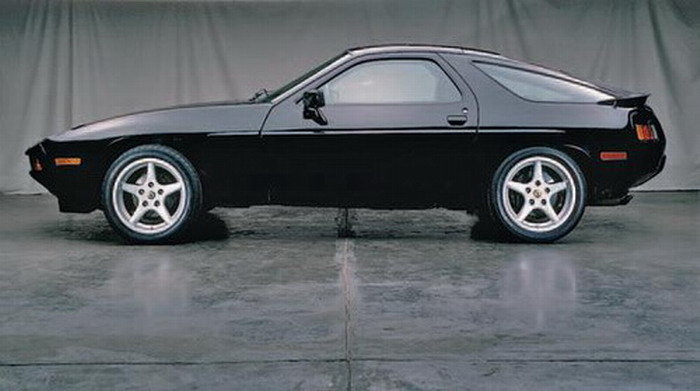

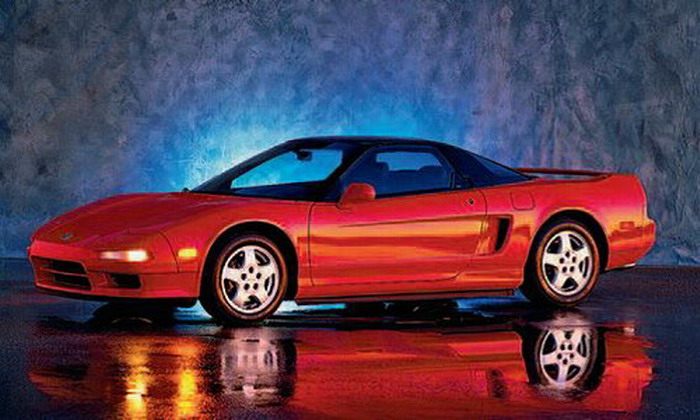

При выпуске моделей Porsche 928, Chevrolet Corvette, Honda NSX, Mercedes S-Class применяют кованый алюминиевый сплав в подрамнике и в деталях подвески. Кованые диски колес значительно меньше массы, чем литые, но не уступают им в прочности. Примерно четверть от общей массы алюминиевых деталей в автомобиле изготовлена из прокатных листов. Из них штампуют панели кузова, небольшие решетки, профили и тому подобное. Алюминиевые листы стали использовать и для изготовления каркаса кузова

Автомобиль Porsche 928

Здесь первенство принадлежит немецкой компании Audi. которая в 1994 году в германском городе Некарсульме основала фирму «Алюминиумцентрум». Выпускаемая с 1994 года модель Audi A8-это автомобиль с полностью алюминиевым каркасом кузова. Однако он относится к разряду малосерийных: выпускают всего 70 экземпляров в день. Второй автомобиль этой фирмы с цельноалюминиевым кузовом Audi A2-был впервые представлен на Франкфуртском автосалоне 1997 года как AI2. С 1999 года он стал серийной моделью. Замена стального кузова алюминиевым привела к снижению массы на 43%. В результате автомобиль стал весить всего 960кг (его первоначальная масса почти 1700кг)

Автомобиль Audi A8

Что интересно, для алюминиевого кузова требуется чуть ли не в полтора раза меньше деталей, чем для аналогичного стального. Полностью собранный алюминиевый кузов Audi закаливают при 200 градусах по Цельсию в течении 40 минут. Технология производства алюминиевых кузовов принадлежит фирме Audi Space Frame (ASF). Но не только автомобили Audi имеют алюминиевый кузов-это еще и Honda NSX, Jaguar XJ220, Ferrari 512GT, Plymouth Prowler который также сделаны из чистого алюминия

Автомобиль Honda NSX

Ряд фирм выпускают стальные кузова с некоторыми деталями из алюминиевых сплавов. Так в автомобилях Toyota, Ford US, Porsche из сплавов изготовлены двери, капот, крыша, крышки багажника. Компании Ferrari, Aston Martin, Ford US активно включают алюминиевые сплавы для производства всех наружных панелей кузова. Годовой объем продаж автомобилей с такими панелями только в США превышает 1,5 миллиона долларов. Алюминиевым кузовам не страшна коррозия, такие автомобили можно эксплуатировать в любых климатических условиях. Для усилителей бамперов, защитных брусьев в боковых дверях, каркасов сидений, рамок окон, аэродинамического спойлера, маслопровода, гидравлического трубопровода и впускного коллектора прибегают к методу экструзии: изделия формируют путем выдавливания размягченного алюминия через матрицу (форму) с отверстием определенного сечения

При экструзии алюминиевых сплавов можно добиться максимальной точности размеров. Одна из новозеландских компаний недавно применила экструзию для изготовления деталей внутреннего сгорания. Производство мгновенно стало более дешевым. Такой двигатель весит меньше. Из выдавленного профиля могут быть получены двигатели с различным ходом поршня и числом цилиндров

Другой перспективный метод производства алюминиевых деталей-порошковая металлургия, при которой заготовки прессуются из порошков с последующим спеканием. По этой технологии в Японии изготавливают детали компрессоров, воздушных кондиционеров, поршней двигателей, блоков цилиндров. Многие алюминиевые сплавы настолько пластичны, что при нагревании способны значительно растягиваться. Благодаря этому свойству детали сложной формы можно получить из плоского металлического листа

Итак, использование алюминия в автомобилестроении возрастает, однако есть и сдерживающий фактор-это высокая цена металла. Автомобиль с алюминиевым кузовом сегодня-предмет роскоши. Его стоимость значительно превосходит стоимость автомобиля такого же класса с кузовом из стали

Отремонтировать алюминиевый кузов дороже и сложнее, чем стальной. Небольшую вмятину устранить нетрудно, ведь алюминий достаточно мягок и пластичен, однако при серьезных повреждениях вернуть цельноалюминиевому кузову прежнюю форму очень непросто. Дело в том, что в работе с алюминием может использоваться только специальная сварка в атмосфере инертного газа аргона, а большинство сервисных центров, понятное дело, таковой пока не располагают