Авто для детей на бензине своими руками

Самодельный детский автомобиль с двигателем от триммера: фото и описание конструкции

Детский автомобиль с бензиновым двигателем от триммера: подробные фото и описание конструкции для самостоятельного изготовления самоделки.

Привет всем! На конец то, дошли руки доделать детям игрушку — автомобиль с бензиновым мотором.

Двигатель взят от триммера ECO в паре с редуктором.

Колеса от строительной тачки. Ленточный тормоз.

Цепной привод на одно колесо.

Максимальная скорость машины ограничена — 20 км/ч, всё же это автомобиль для ребёнка.

Авто самоделки

Самодельные автомобили, трактора, вездеходы и квадроциклы

Самодельный детский автомобиль с бензиновым двигателем

Детский автомобиль с бензиновым двигателем от мопеда, сделанный умельцем своими руками.

Автор решил сделать для своего сына, настоящий детский автомобиль с мотором, чтобы приучать ребёнка к технике уже с детства. Процесс постройки самоделки показан на этих фото.

Уголок и профильные трубы были взяты от старого стола.

Колёса взяты от садовых тачек, а сидение — это детское автомобильное кресло.

От велосипеда позаимствована часть рулевого.

Панели кузова сделаны из стеклопластика.

Автор установил на автомобиль двигатель от мопеда, сделал цепную передачу на заднюю ось.

Также на авто установлена настоящая сигнализация с брелком, что для ребёнка немаловажно)

Сын доволен, папа тоже. Отличная самоделка, пожелаем удачи автору и его сынишке!

Самодельный детский мини-джип Виллис

Уважаемые посетители сайта “Самоделкин друг”

сегодня мы с Вами рассмотрим процесс сборки самодельного детского джипа мини Виллис. Более 130 пошаговых фото сборки прилагается. Детский джип “Виллис” сконструировал и собрал у себя в гараже самодельных дел мастер Алексей из города Кинешма Ивановской области. На постройку у автора ушло порядка 1.5 лет, сборка велась по мере появления средств для покупки материалов, и узлов машины.

Двигатель джипа заимствован от Китайского мотоцикла “Альфа” 72 см³ 0.5 л 4 л/с Задний привод собран на базе редуктора от грузового мотороллера “Муравей” Колеса (разварка) R-13 ВАЗ

Рама сварена из профиля 50 х 25 х 2 мм, корпус из квадратного профиля 15 х 15 мм, корпус обварен листовым металлом толщиной 1.2 мм. Передняя балка самодельная, задняя ось сделана и металлического кругляка, крутящий момент передается сначала на редуктор от муравья, а затем цепной передачей на звездочку установленную на задней оси. Джип имеет и заднюю скорость благодаря редуктору.

Металлический корпус машины тщательно отшлифован и покрыт грунтом, а затем уже покрашен в защитный цвет.

И так, давайте ознакомимся с устройством детского автомобиля.

Материалы

Инструменты

Пошаговые фото сборки детского джипа ” своими руками.

Оставьте свой голос

Просмотр и управление голосами со страницы профиля участника

МИНИ АВТОМОБИЛЬ ДЛЯ ДЕТЕЙ

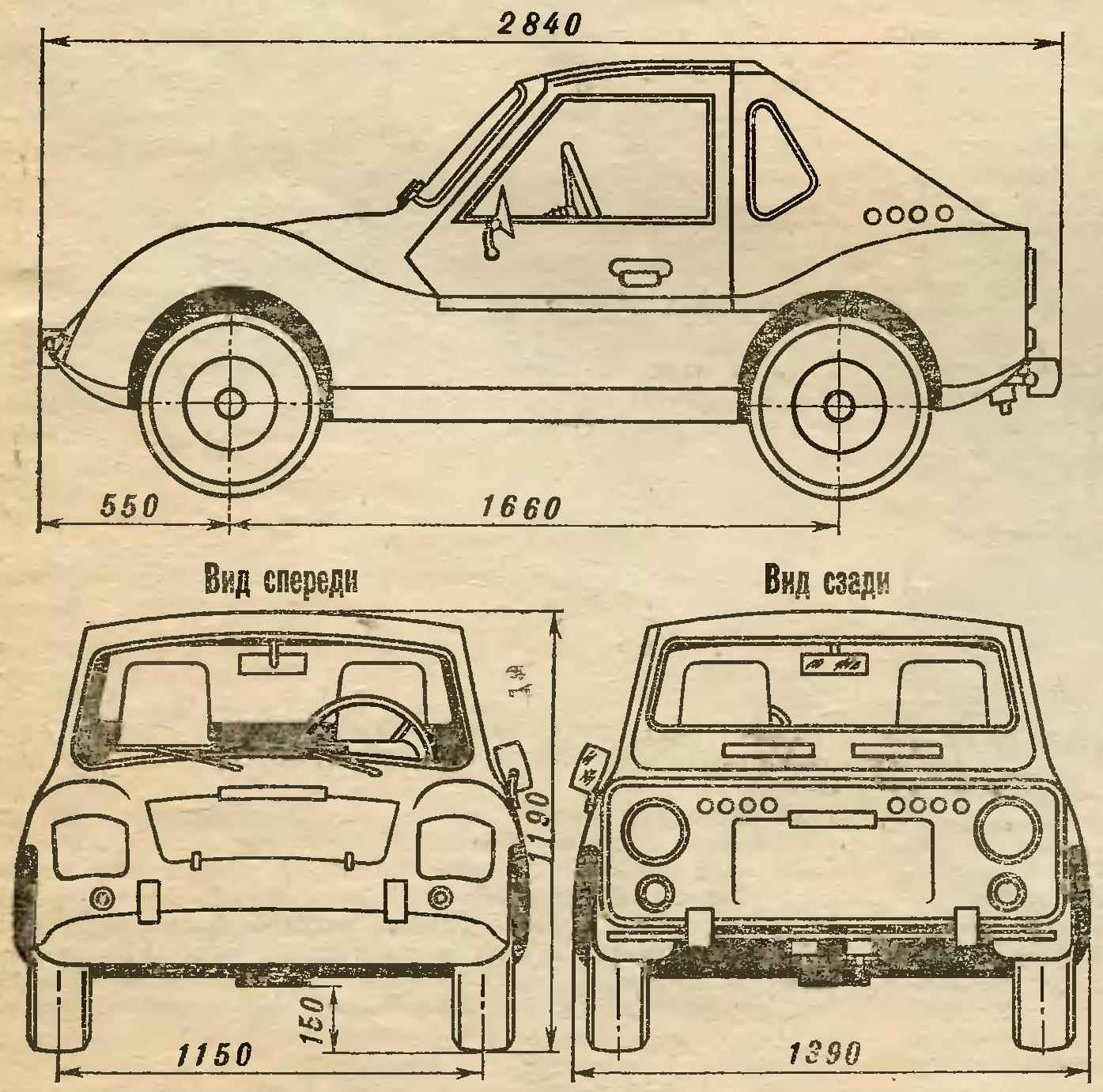

Первый микроавтомобиль «Мышонок» я построил для моих детей. Насколько он удался, читатели «Моделиста-конструктора» могут судить, ознакомившись с его описанием и чертежами, опубликованными в «М-К».

В результате я накопил некоторый опыт конструирования и задумал уже не детскую, а «взрослую» машину — для себя. Назвал ее «Мышонок-2». Строил долго, вернее, не столько строил, сколько искал необходимые детали, узлы. Этим, в частности, объясняется применение в «Мышонке-2» механических тормозов (сейчас я меняю их на гидравлические). Разработки чертежей и постройка велись одновременно, хотя основные параметры «Мышонка-2» были продуманы мною заранее.

Приведу его краткую техническую характеристику. Это двухместный четырехколесный автомобиль с двигателем мощностью 14 л. с. (рабочий объем 346 см 3 ), расположенным сзади. Оборудован двумя независимыми тормозными системами: основной (рабочей) с педальным приводом на все колеса и запасной (стояночной) с рычажным приводом только на задние колеса.

Автомобиль динамичен и устойчив. Тормозной путь при скорости 30 км/ч не более 6,5 м. Наименьший радиус поворота по оси следа внешнего колеса — 4,5 м. Максимальная скорость 65 км/ч.

Электрооборудование — от мотоколяски С3Д, 12-вольтовое, немного видоизмененное. В него входят приборы внешнего освещения и световой сигнализации, звуковой сигнал, стеклоочиститель, контрольно-измерительные приборы.

Салон отделан современными материалами, изолирован от мотоотсека шумопоглощающей панелью с пенопластовым наполнителем. Кресла водителя и пассажира анатомические, выклеены из стеклопластика, выложены поролоном и обшиты кожзаменителем; машина снабжена ремнями безопасности.

Автомобиль эксплуатируется с мая 1985 года. На спидометре уже много тысяч километров сахалинских дорог. Серьезных поломок в пути не было. Правда, должен отметить, что при полной загрузке мощности двигателя не хватает для преодоления часто встречающихся на наших дорогах крутых и затяжных подъемов. А это вынуждает включать первую передачу. Критически отношусь я также и к откидывающимся кверху дверям — не во всем они удобны. В остальном же машиной доволен.

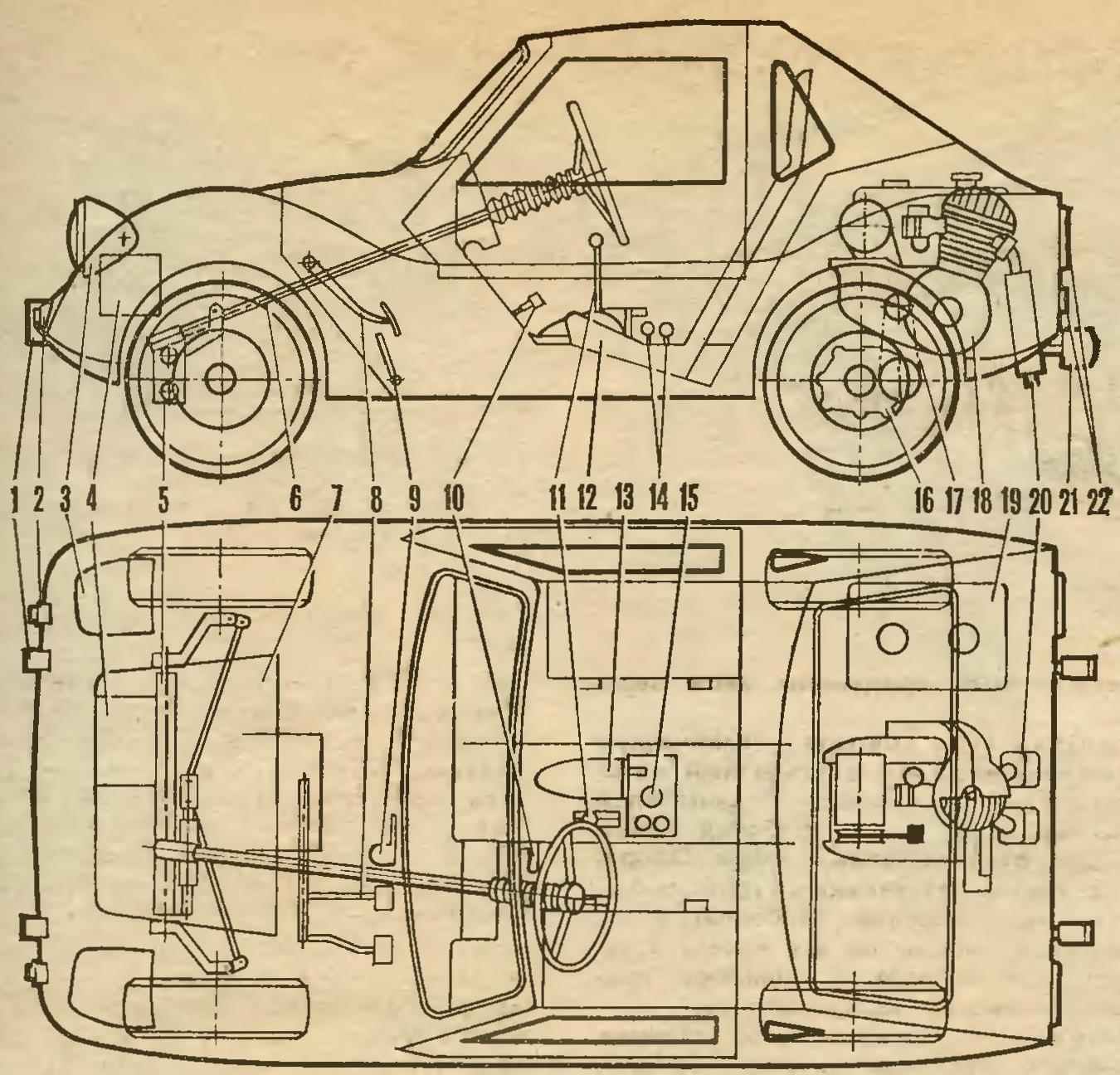

Теперь хотелось бы рассказать об особенностях конструкции «Мышонка-2».

Рис. 2. Компоновка автомобиля:

1 — передние буферы,

2 — подфарники — указатели поворота,

3 — выдвижные фары с крышками,

7 — багажное отделение,

8 — педали тормоза и сцепления,

10 — рукоятка ручного тормоза,

11 — рычаг переключения передач и реверса,

12 — кресло водителя,

14 — «монетки» декомпрессора и корректора,

15 — вентиль топливного крана,

16 — дифференциал с реверс-редуктором,

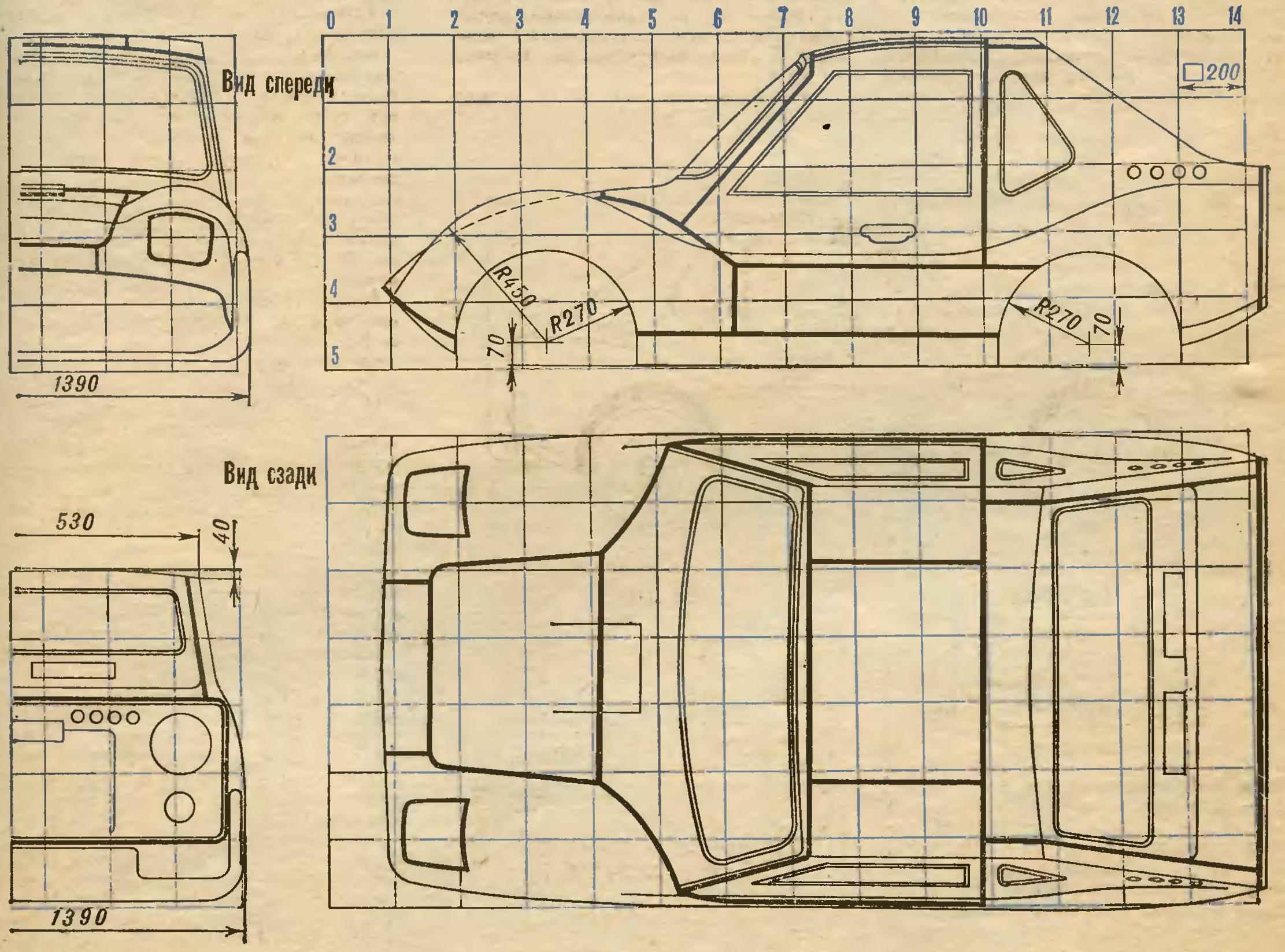

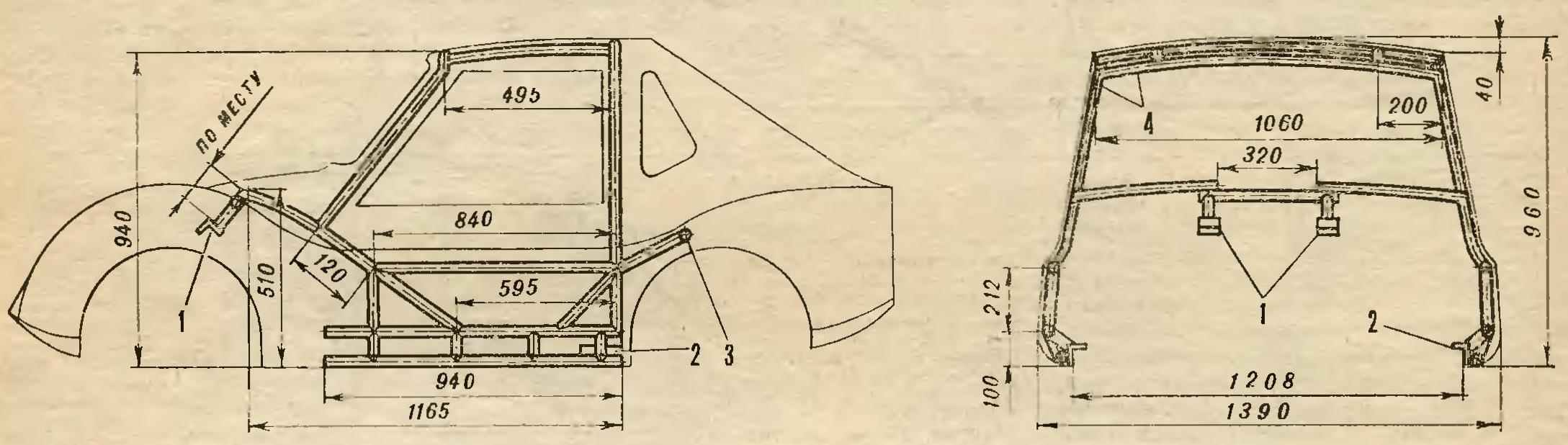

Он собран в основном из запасных частей «Запорожца» и мотоколясок СЗА и СЗД. Кузов каркасный, с панелями из стеклопластика на трубчатой основе. Задний капот откидной или съемный, что обеспечивает свободный доступ к двигателю. Кузов — самая трудоемкая часть, на его сборку и оборудование затрачено три четверти времени.

Сначала я изготовил макет кузова в натуральную величину. Я использовал чистый гипс. Для экономии укладывал на сетку сначала бетон, а когда он схватывался наносил сверху слой гипса толщиной 15—20 см. Полностью высохшую поверхность макета шлифовал и красил нитроэмалью. Обработку вел очень тщательно, дабы огрехи не переходили на матрицы.

Затем разметил линии разъема панелей. Чтобы они четко отпечатывались на матрицах, прочертил их шилом на глубину примерно 1 мм По ним и подгонялись готовые панели.

Обычно матрицы делают из стеклопластика. Но мне необходимо было экономить смолу и стеклоткань, и пришлось отливать их, как и макет, из гипса и бетона.

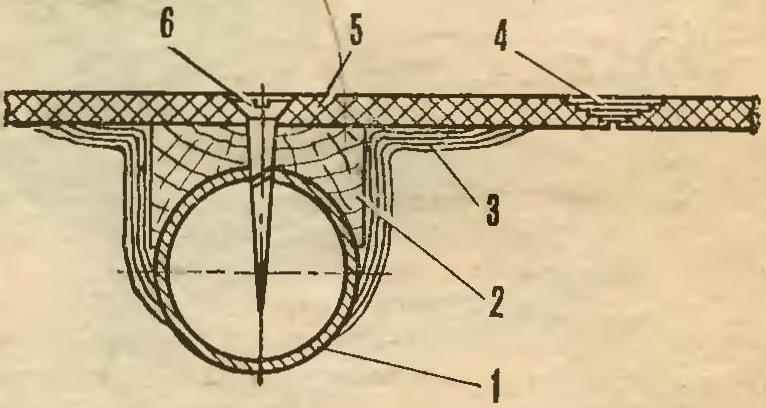

Рис.3. Типовая схема стыковки панелей:

2 — деревянная рейка-вкладыш с желобком,

3 — стеклопластиковые накладки,

4 — заделка стыка панелей стеклотканью,

Слепни каждой панели снимал отдельно: натирал поверхность макета тонким слоем вазелина или солидола и запивал гипсом, перекрывая линии разъема на 10—11 мм, а затем бетоном, армируя его стальными прутками 0 5 мм. Для получения слепков с вертикальных поверхностей делал опалубку из досок и фанеры.

После высыхания бетона (примерно через трое суток) снимал матрицы, досушивал гипсовый слой, тщательно обрабатывал и красил.

Основные несущие панели выклеивал из шести слоев стеклоткани с подкладкой двух слоев стеклорогожи, что давало толщину примерно 4 мм. Стеклоткань перед этим обжигал пламенем паяльной пампы, чтобы она лучше впитывала смолу. Обжигал с большой осторожностью, так как в местах пережога ткань крошится.

Из-за того, что клей быстро густеет, пришлось готовить его небольшими порциями, Состав: эпоксидная смола (100 см3), пластификатор (10 см3) и отвердитель (10 см3). Можно обойтись и без пластификатора. Если смола слишком густа, допускается добавка в нее ацетона или растворителей № 646 или № 648 (не более 10% общего объема). Однако, учитывая что такие добавки несколько снижают прочность изделия, использовать их следует в крайнем случае.

Для получения желаемого колера в смолу вводится краситель — обыкновенная художественная масляная краска из тюбика (перед добавкой отвердителя).

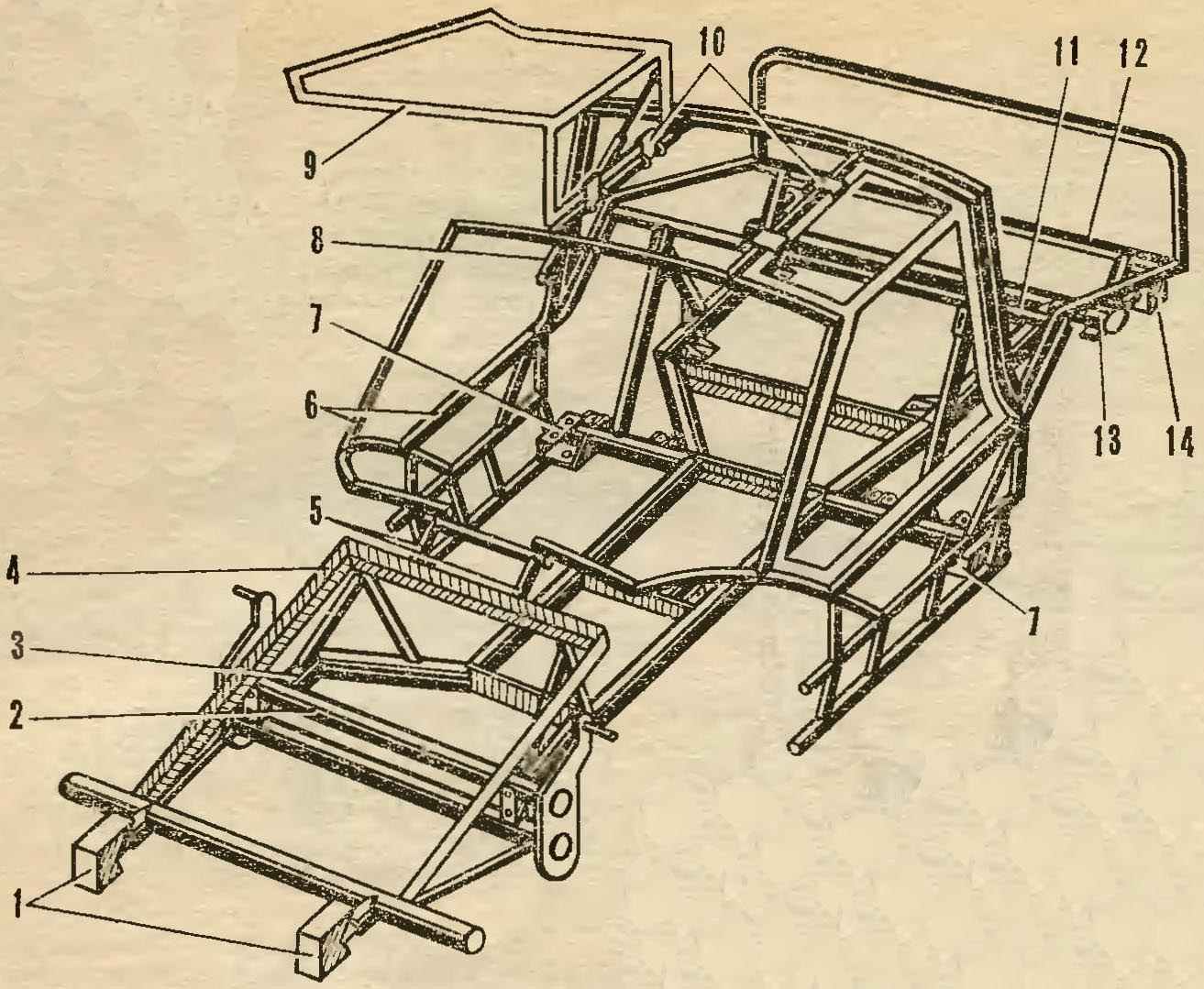

Рис.5. Основные силовые элементы кузова:

1 — передние буферы,

2 — передний мост (рулевой механизм и рычаги подвески не показаны),

4 — окантовка багажного отделения,

5 — передние опоры остова кузова,

7 — нижние опоры остова,

10 — шарниры дверей,

11 — задние опоры остова,

13 — шарниры капота,

Перед выклейкой панелей я кроил стеклоткань по слоям ножом на листе фанеры (линолеума) и складывал куски стопкой. Клеил за один прием с непродолжительными перерывами для отдыха или разведения новой порции.

После укладки в матрицу последнего слоя стеклоткани накрывал все полиэтиленовой пленкой и, сделав опалубку, засыпал поверхность песком. Через сутки снимал песчаный пресс и оставлял панель «дозревать» в матрице еще трое суток. Полностью смола полимеризуется за неделю.

Проем для лобового стекла в передней панели я подгонял под рамку из двухмиллиметрового алюминиевого листа, Потом эта рамка вклеивается в панель и в нее вставляется лобовой триплекс от автомобиля ЗАЗ-968. Таким же образом изготавливалась и задняя остекленная панель.

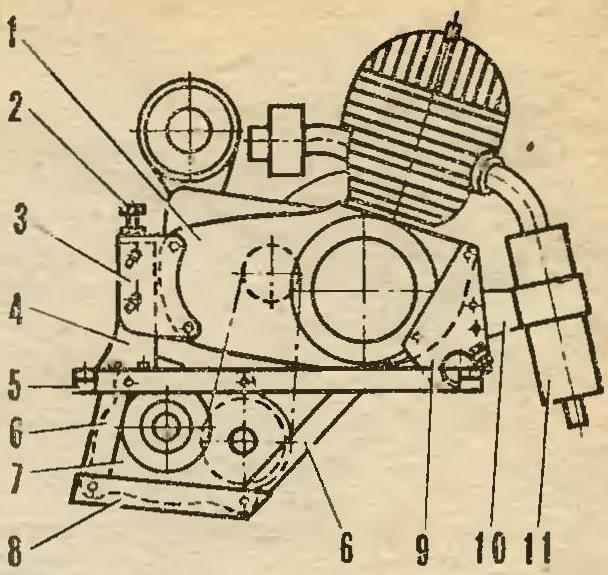

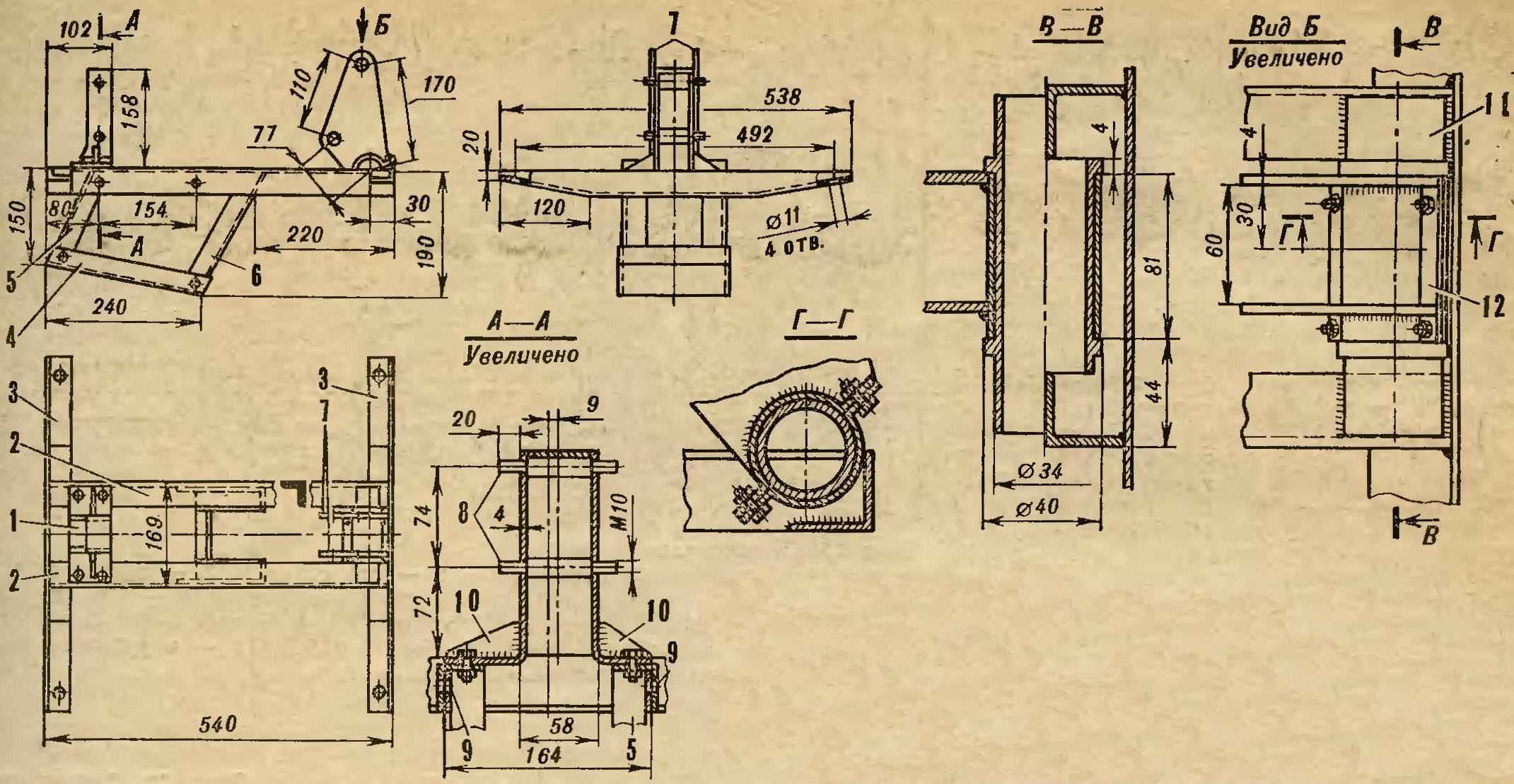

Рис. 8. Двигатель на подмоторной раме:

2 — регулировочный винт,

4 — передний кронштейн крепления двигателя,

5 — подмоторная рама,

6 — тяги подвески дифференциала,

7 — дифференциал с реверс-редуктором,

8 — защитный поддон,

9 — задний кронштейн крепления двигателя,

10 — пластина навески глушителей,

11 — левый глушитель.

Готовые панели я обрезал по линиям разъема на макете кузова и подгонял к трубчатому остову. Панели к нему крепил шурупами, выбирая зазоры деревянными рейками с желобками и подклеивая их изнутри 4—6 слоями стеклоткани. Стыки между панелями разделывал ступеньками и заполнял полосками стеклоткани на клею.

Собранный кузов окончательно шпаклевал к шлифовал, готовя к окраске. Неровности заделывал шпаклевкой на основе все того же эпоксидного клея, добавляя в него наполнители: тальк, алюминиевую пудру и тому подобное.

Рис. 6. Остов кузова:

Остов кузова собран из тонкостенных стальных труб, к ним приварены узлы крепления к раме автомобиля: передние, нижние и задние опоры.

Трубчатую конструкцию имеет и каркас откидного капота. При необходимости последний можно вообще снять, например при ремонте двигателя.

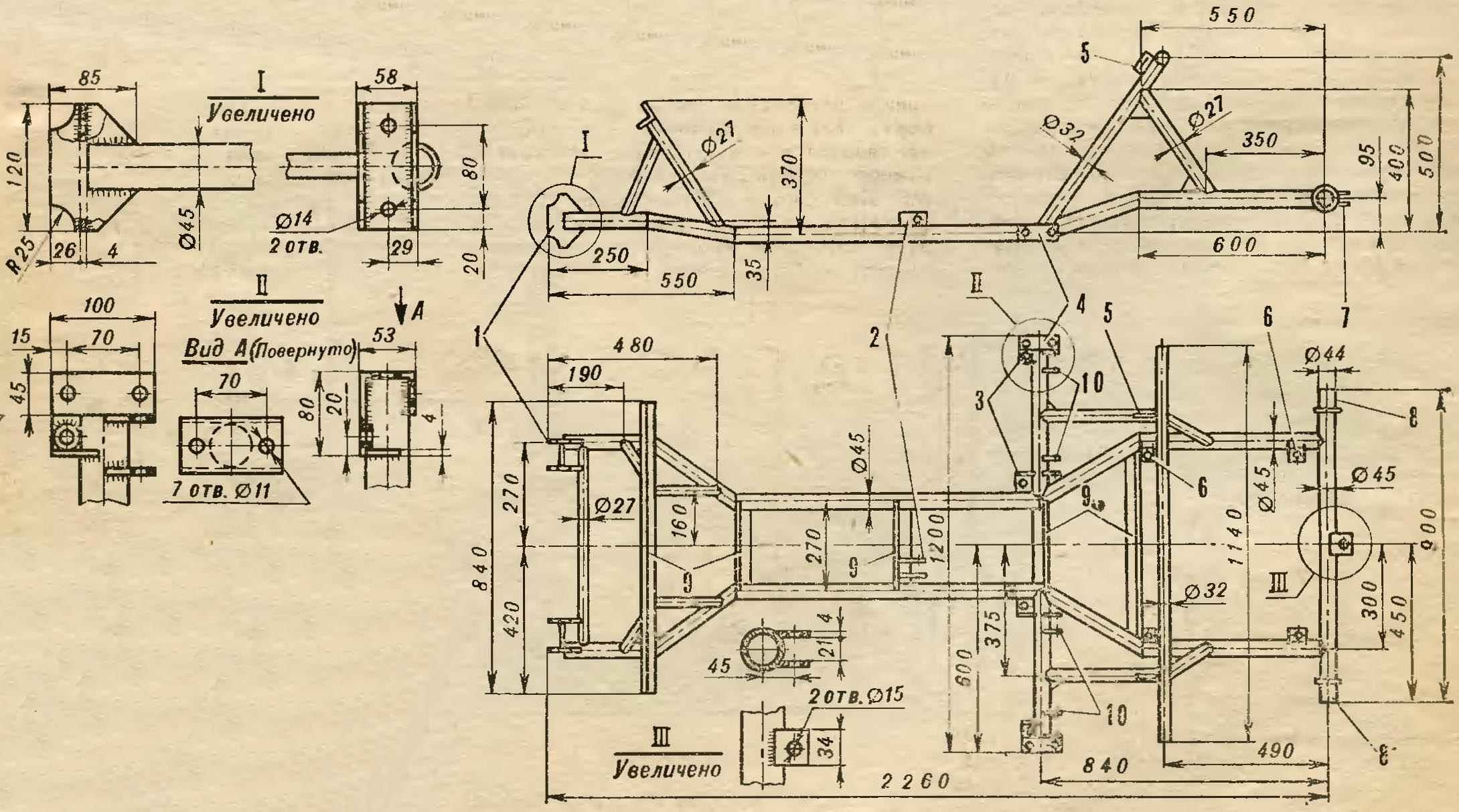

Основной же силовой элемент кузова — жесткая рама из стальных труб и уголков. Она несет на себе остов, капот, передний мост, двигатель с подмоторной рамой и дифференциалом, подвески задних колес, багажник и так далее. Для крепления этих агрегатов предусмотрены кронштейны, узлы и опоры.

Рис. 7. Рама автомобиля:

1 — кронштейны крепления переднего моста,

2 — кронштейны крепления рычага переключения передач и реверса,

3 — опоры кресла пассажира,

4 — боковые узлы подстыковки остова кузова,

5 — петли крепления кресла пассажира,

6 — опоры подушек подмоторной рамы,

7 — буксирная вилка,

9 — уголки 40 X 40 мм,

10 — узлы крепления задней подвески колес.

Спереди на раме установлен мост от мотоколяски СЗА, доработанный под колодочные тормоза от грузового мотороллера.

На задней части рамы на самодельных резиновых подушках смонтирована подмоторная рама с силовой установкой от мотоколяски СЗД развернутой на 180°. Передняя вилка ее крепления — переходник, смещенный вертикально относительно кронштейна крепления двигателя. Задняя точка — шарнирная: кронштейн, охватывая хомутом трубу подмоторной рамы, допускает небольшой поворот силовой установки в вертикальной плоскости. Так сделано для натяжения приводной цепи регулировочным винтом, который, отжимаясь от опорной площадки переднего кронштейна, приподнимает двигатель. Фиксация степени натяжения цепи осуществляется хомутом и стяжными шпильками (см. рис. 9 и рис. 10).

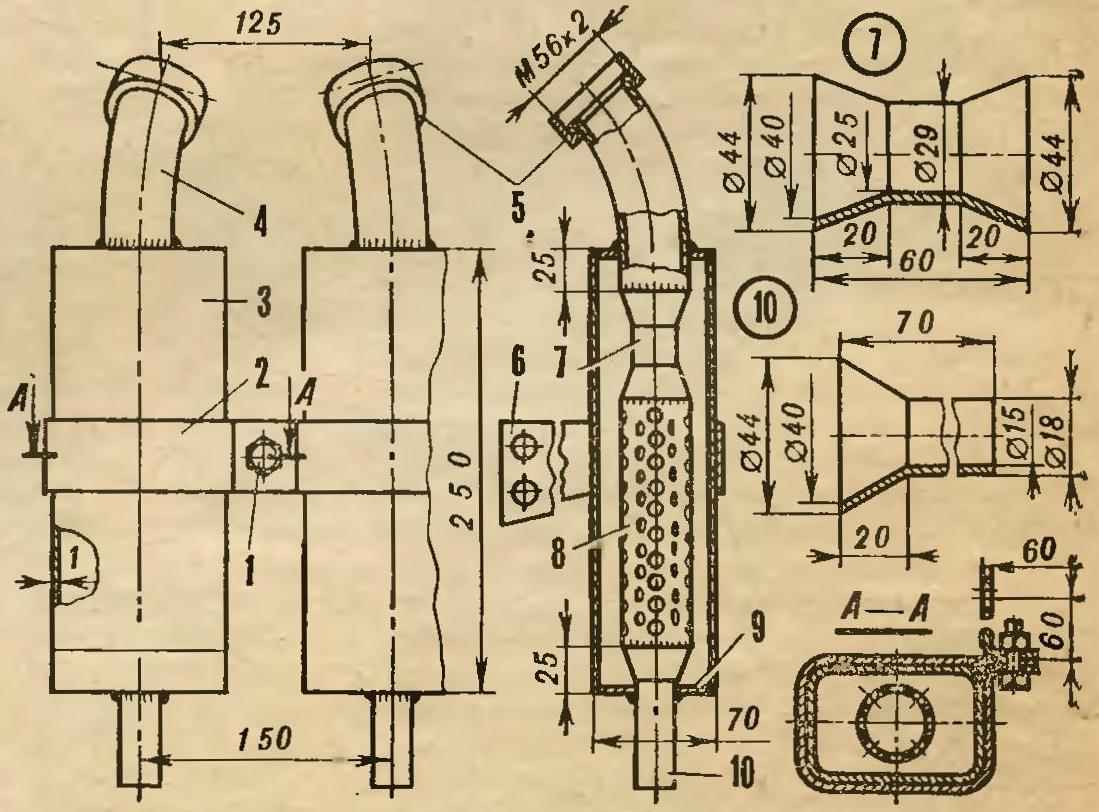

Рис. 9. Подмоторная рама:

1 — передний кронштейн крепления двигателя,

2 — продольные лонжероны,

3 — поперечные лонжероны,

4 — защитный поддон,

5, 6 — тяги подвески дифференциала,

7 — щеки заднего кронштейна крепления двигателя,

8 — стяжные шпильки,

9 — отверстия под шпильки подвески дифференциала,

10 — ребра жесткости,

11 — труба под хомут заднего кронштейна,

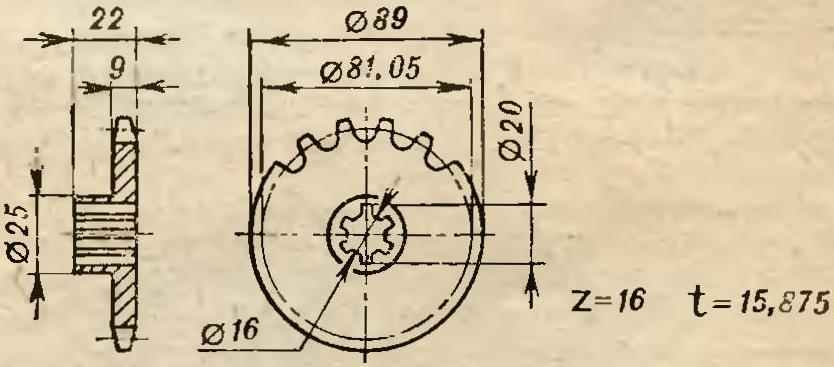

Крутящий момент передается роликовой однорядной целью с шагом 15,875 мм дифференциалу с реверс-редуктором от грузового мотороллера. Дифференциал подвешен на четырех шпильках под двигателем на тягах подмоторной рамы. В принципе он мало чем отличается от мотоколясочного — такой же компактный и надежный. Однако для получения требуемого числа оборотов колес пришлось изготовить для него новую звездочку с 16 зубьями.

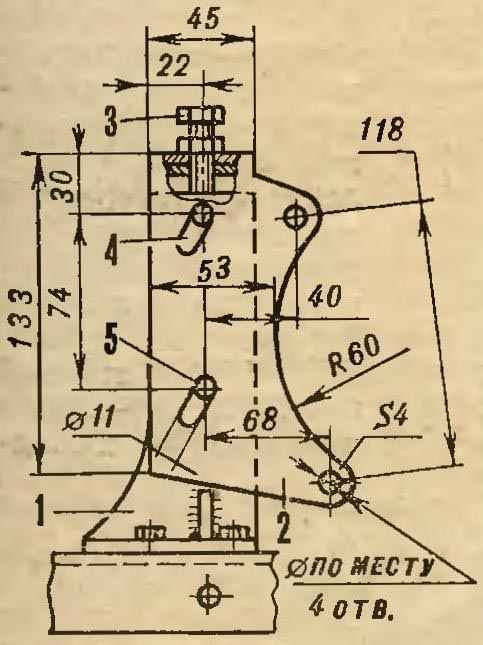

Коробка передач, как известно, встроена непосредственно в двигатель, а реверс — в дифференциал. Для управления ими необходимо иметь два рычага с раздельным приводом. Я же применил единый привод переключения и передач, и реверса, что намного упростило управление автомобилем.

Рис. 10. Установка переходника:

1 — передний кронштейн крепления двигателя,

3 — регулировочный винт,

4 — регулировочное отверстие,

5 — стяжная шпилька.

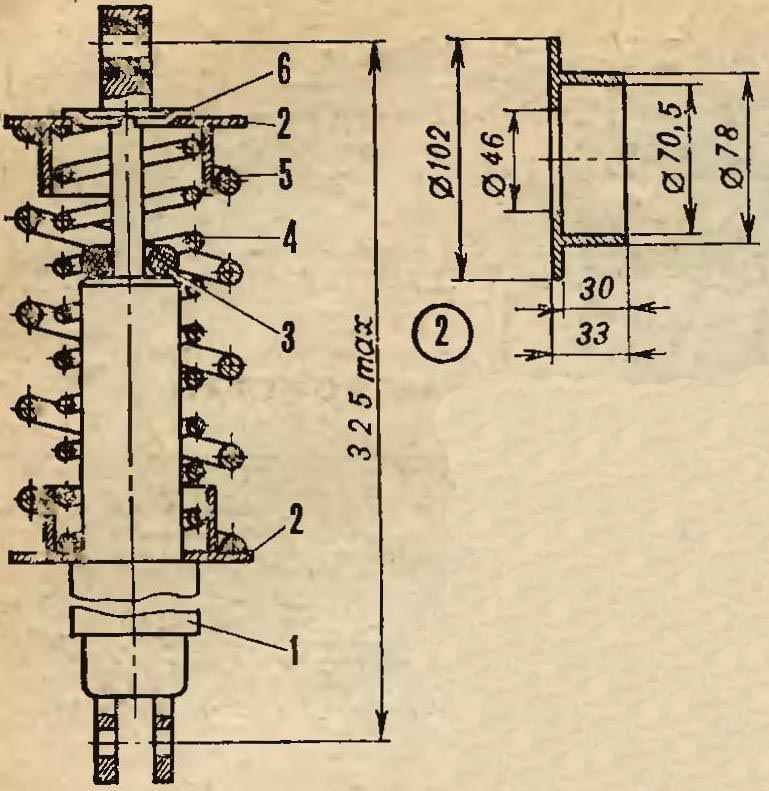

Рычаг переключения в кабине установлен шарнирно между двумя секторами передач и реверса и постоянно прижат пружиной к первому. В нейтральном положении секторы фиксируются шариками, которые под действием своих пружин входят в канавки дисков.

Для заднего хода сектора передач переводят рычагом вперед — включают первую передачу. Затем рычаг возвращают в нейтральное положение (передача при этом не выключается) м вновь, но уже с сектором реверса, подают вперед, включая задний ход.

Рис. 11. Рычаг переключения передач и реверса:

3 — сектор переключения передач с диском,

5 — прижимная пластина,

7 — уголок рамы автомобиля,

8 — вилка тяги реверса,

9 — вилка тяги переключения передач,

10 — кронштейн крепления рычага,

12 — пружина фиксатора,

13 — шарик фиксатора,

14 — тяга переключения передач.

Остальные органы управления двигателем — педали газа, сцепления и замок зажигания — обычные, штатные.

Компоновка силовой установки в мотоотсеке продиктовала и замену одного заводского глушителя на два самодельных — первый не вписывался в подкапотное пространство.

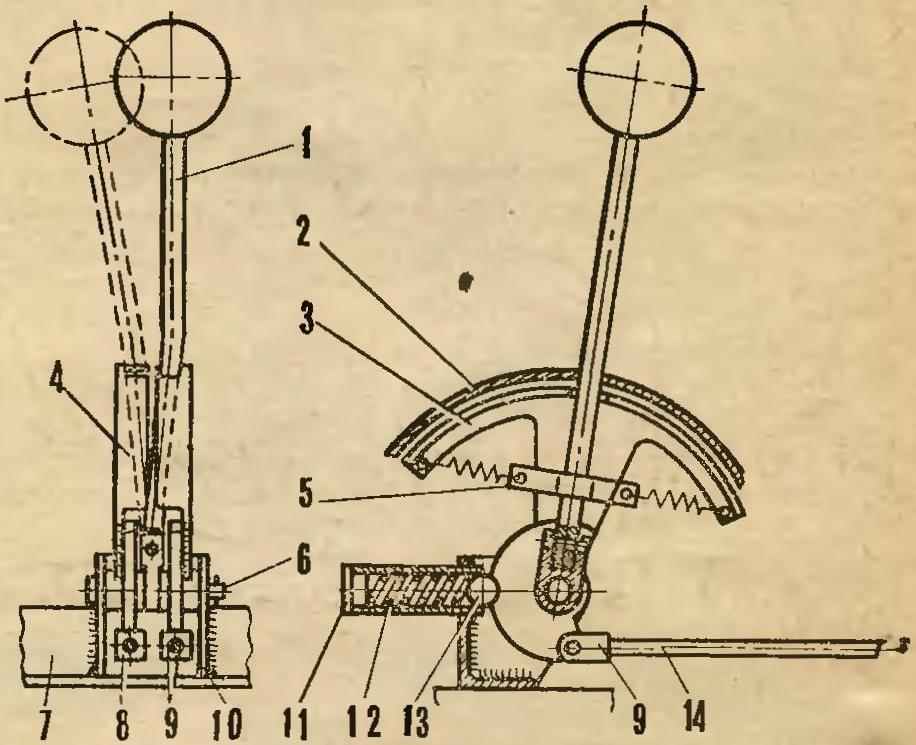

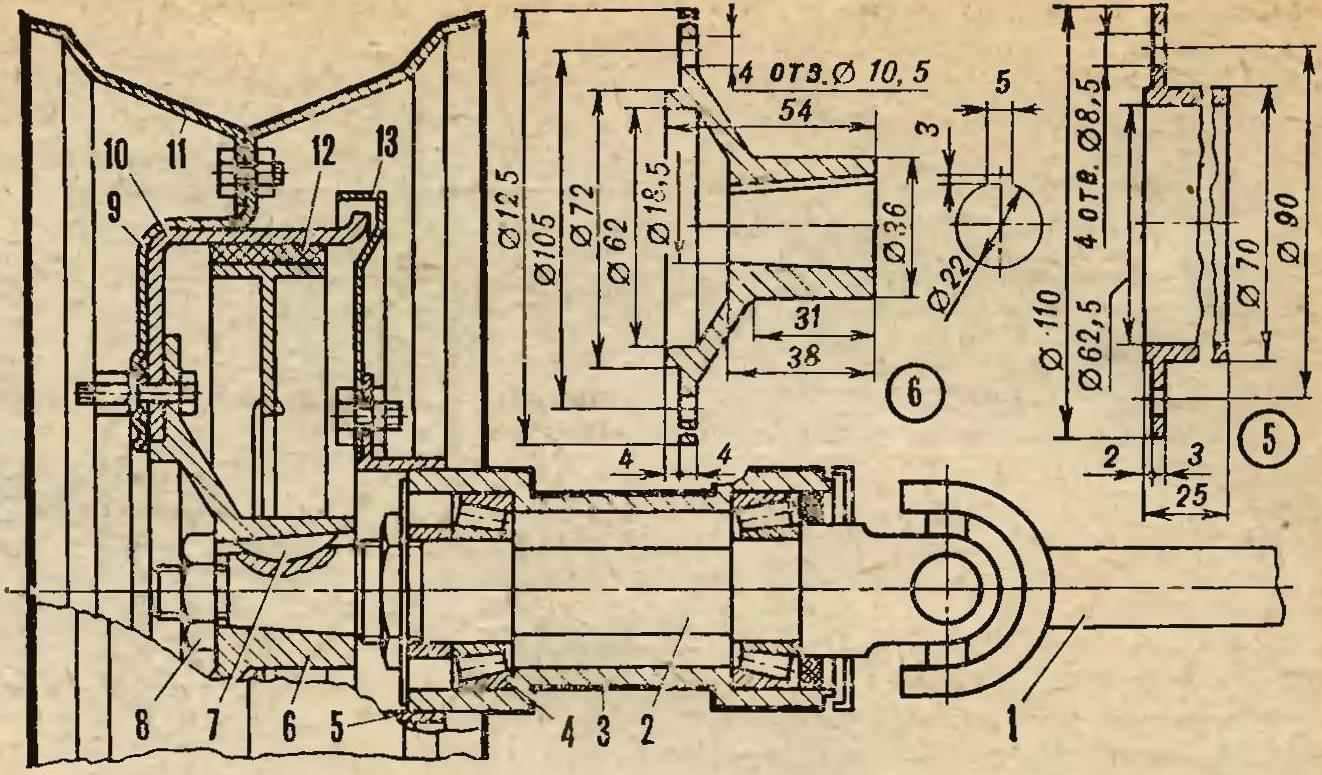

Рис. 12. Задняя подвеска:

1 — силовая передача,

2 — рама автомобиля,

7 — проушины крепления рычага подвески,

9 — резиновые вкладыши,

11 — корпус нижнего узла крепления амортизатора,

13 — проушины верхнего узла крепления амортизатора,

Глушители сварил из листовой стали. Подсоединил их к выхлопным патрубкам цилиндров (накидными гайками) и к кронштейну крепления двигателя

(пластинами навески]. Следует отметить, что звук выхлопа у самодельных глушителей погромче, чем у заводского. Вероятно, сказывается их малый внутренний объём. Однако на мощности двигателя это не отражается.

Рис. 13. Глушители:

3 — кожух глушителя,

4 —подводящий патрубок,

6 — пластина навески на задний кронштейн крепления двигателя,

8 — перфорированная труба,

10 — выхлопной патрубок.

Задний мост собран из двух самодельных независимых подвесок с продольным качанием рычагов. Рычаги из толстостенных стальных труб 0 32 мм я установил опорами в ушках — узлах крепления к раме автомобиля.

К противоположным концам рычагов приварил ступицы задних колес и нижние узлы крепления амортизаторов, представляющие собой цилиндрические корпуса с втулками под осевые болты и резиновыми вкладышами.

Рис. 14. Доработанный амортизатор:

1 — амортизатор мотоцикла «Урал»,

2 — тарелки под дополнительную пружину,

3 — резиновый буфер,

4 — пружина амортизатора,

5 — дополнительная пружина,

Верхние узлы крепления амортизаторов — это проушины на косынках, приваренных к трубчатым элементам рамы автомобиля.

Ступицы и оси задних колес — от грузового мотороллера; обода и детали тормозов — от мотоколяски СЗД В единое целое они соединены фланцами и дисками.

Рис. 15. Ступица заднего колеса:

1 — полуось с карданным шарниром,

5 — фланец тормозного щита,

6 — диск колеса и тормозного барабана,

7 — сегментная шпонка,

8 — гайка крепления диска,

9 — внутренний обод,

10 — тормозной барабан,

12 — тормозная колодка,

Задний мост «Мышонка-2» сильно загружен, и упругости амортизаторов от мотоцикла «Урал», как выяснилось, недостаточно. Поэтому их пришлось доработать — установить дополнительные пружины, которые я сделал из одной пружины задней подвески автомобиля ЗАЗ-968, разрезав ее газовой горелкой. Края разрезов, пока они были горячие, подогнул, а затем обточил на наждаке для точной посадки в тарелки.

Рис. 16. Ступица переднего колеса:

3 — поворотный кулак,

4— дополнительный фланец,

5 — болт крепления тормозного щита,

8 — тормозная колодка,

9 — тормозной барабан,

11, 12 — ободья колеса,

Более сложной переделке амортизаторы не подвергались. Я удалил лишь наружные кожухи. А чтобы грязь не попадала на штоки, применил защитные чехлы из тонкой парусины.

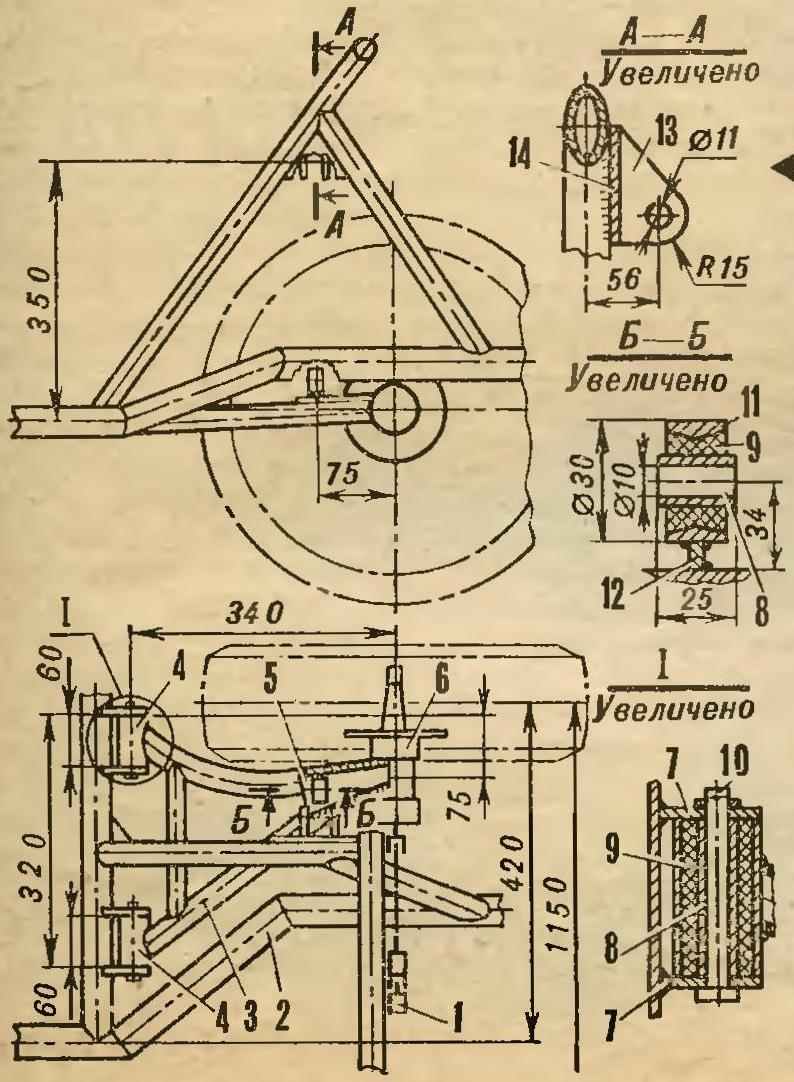

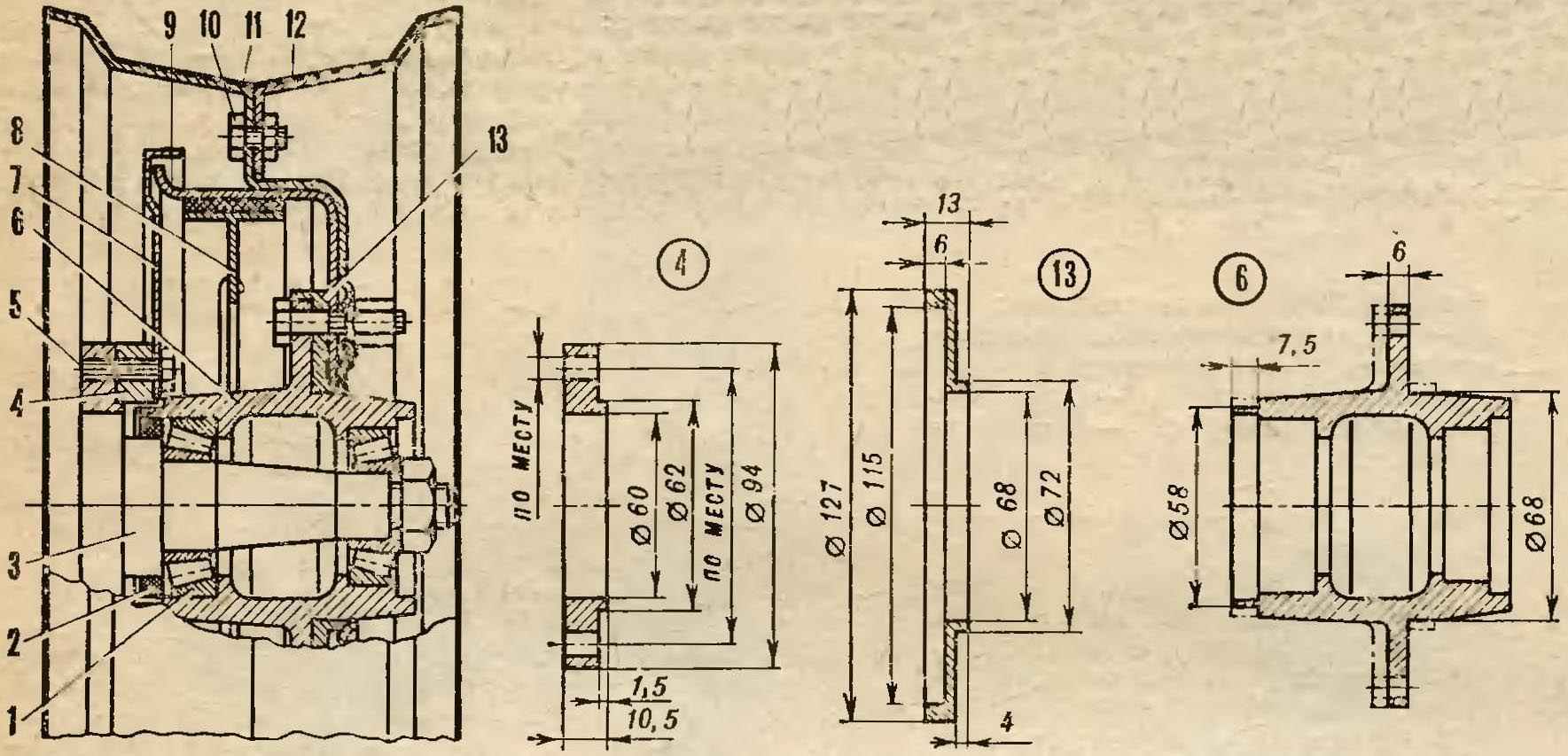

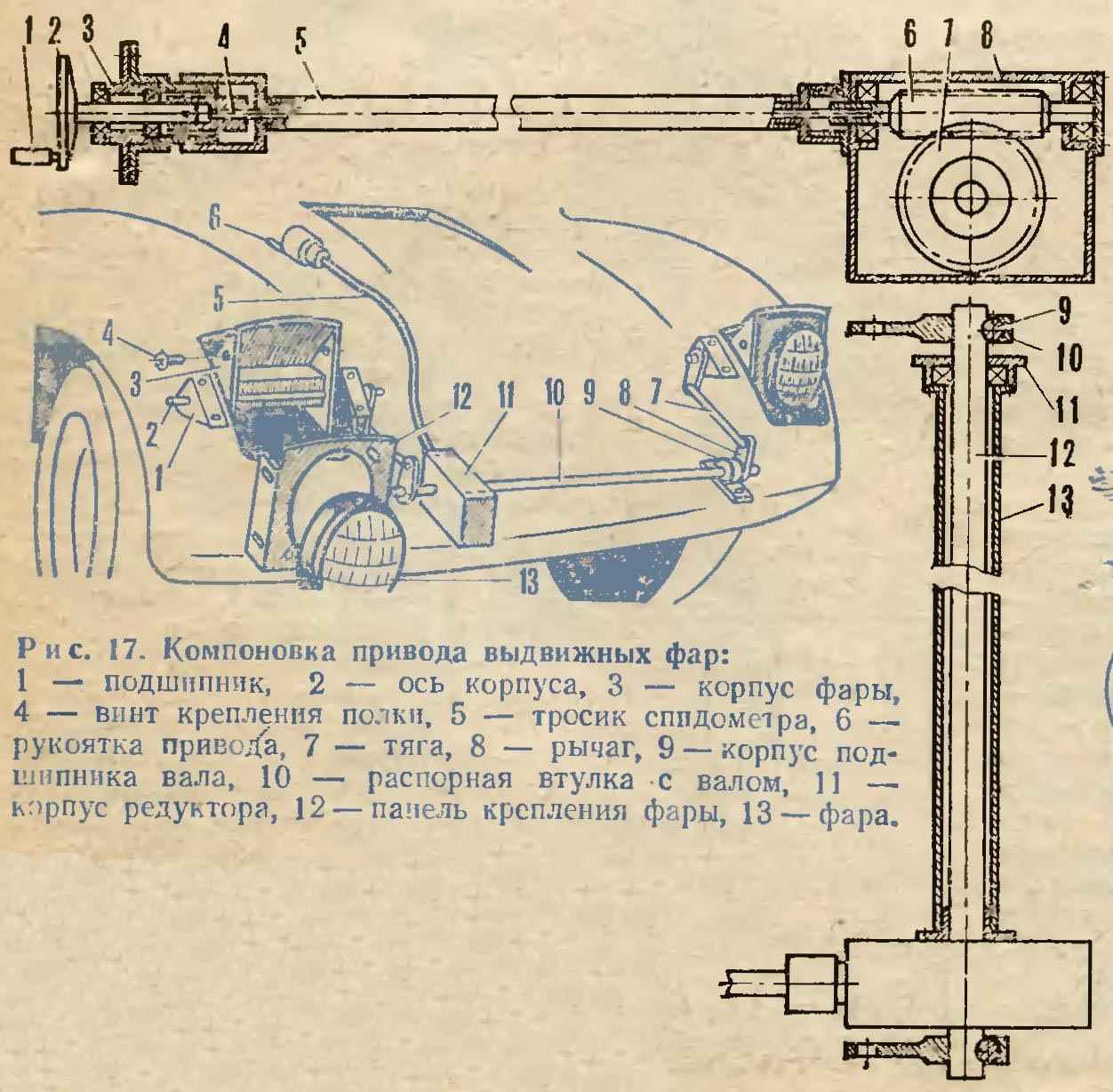

Рис. 17. Компоновка привода выдвижных фар:

4 — винт крепления полки,

5 — тросик спидометра,

6 — рукоятка привода,

9 — корпус подшипника вала,

10 — распорная втулка с валом,

11 — корпус редуктора,

12 — панель крепления фары,

Риc. 18. Механизм привода фар:

3 — корпус вертушки,

4 — тросик спидометра,

5 — оболочка тросика,

7 — червячное колесо,

8 — корпус редуктора,

9 — фиксатор рычага,

11 — корпус подшипника вала,

13 — распорная втулка.

Силовые полуоси с карданными шарнирами — также от грузового мотороллера. Но поскольку колея «Мышонка» шире, то их пришлось удлинить. Полуоси я разрезал пополам и впрессовал в стальную втулку. Подогнав их длину по месту, приварил друг к ДРУГУ.

Подвески передних колес собраны из деталей ходовой части мотоколясок СЗА и СЗД. Для соединения их между собой я выточил дополнительные фланцы и кольца-приставки. Детали ходовой части (кроме ступиц) не дорабатывал. А ступицы лишь обточил в трех местах, как показано на рисунке.

Любопытным элементом моей машины можно считать выдвижные фары. Подобные иногда встречаются в самодельных конструкциях. Днем, когда света достаточно, фары спрятаны в подкапотном пространстве, в вечернее же время их выдвигают наружу.

Фары у меня пока с ручным приводом (со временем он будет заменен на электрический), установленным в кабине. От вертушки к червячному редуктору с передаточным отношением 1 : 80 тянется тросик спидометра в оболочке. Далее, от червячного колеса редуктора вращение валом, спрятанным в распорной втулке, через рычаги и тяги передается корпусам фар, и те выдвигаются. Регулируются они смещением полок, которые фиксируются затем боковыми винтами крепления.