Чем обезжирить авто перед шумоизоляцией

Подготовка поверхности к шумоизоляции и виброизоляции

Качественная подготовка поверхности – важная составляющая в процессе обеспечения правильной технологии виброизоляции. Основное условие, которое необходимо обеспечить, чистая обезжиренная поверхность, без следов загрязнения и ржавчины. Это необходимо для максимально плотного прилегания виброизолирующих материалов. Если что-то будет препятствовать этому, под материалом останется воздух (или что еще хуже – вода), что может привести к коррозии. Эффективность самого виброизолятора также снижается.

Очистка поверхности.

После получения доступа к металлу, внимательно осмотрите его на предмет наличия загрязнений или следов коррозии. Если «криминала» не обнаружено, достаточно вымести или собрать пылесосом сухой мусор и пыль, а затем обезжирить поверхность любым подходящим для этого раствором. В итоге перед вами должна предстать чистая, сухая поверхность крашеного металла.

Штатная виброизоляция

Часто задаваемый вопрос – удалять или оставлять куски штатной виброизоляции? Моё мнение следующее: если виброизоляция приклеена плотно и не потеряла эластичность, то можно её оставить. Если же имеются вздутия, отслоения краев или при она крошится и легко отрывается кусками, лучше её демонтировать.

Коррозия

Самое неприятное, что вы можете обнаружить в процессе шумоизоляции – это коррозия. Ни в коем случае не наносите виброизоляционный материал, не удалив ржавчину и не подготовив основательно поверхность. Просто через какое-то время коррозия может стать сквозной.

Как правило, наиболее подвержены коррозии горизонтальные поверхности, такие как пол салона и багажное отделение. Причина одна – влага. Вода может поступать через неплотный уплотнитель лобового стекла, через технологические отверстия в полу (точнее через заглушки, закрывающие их), талая вода с ковриков и т.п. Текущий радиатор отопителя тоже одна из частых причин, т.к. тосол или антифриз также активно участвует в процессе коррозии.

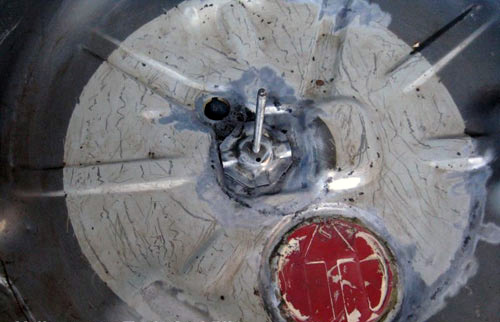

Вот характерный пример той картины, что можно увидеть, подняв штатную шумоизоляцию.

Такое необходимо срочно «лечить». Кстати, это характерный пример случая, когда желательно удалить штатную виброизоляцию, т.к. вероятнее всего под ней тоже ржавчина. Рассмотрим основные этапы работ по подготовке поверхности в случае обнаружения коррозии.

Удаляем штатную вибру, используя любые подручные средства.

Остатки битумной основы удаляем обезжиривателем и зачищаем ржавчину дрелью или «болгаркой» с проволочной щеткой в качестве насадки.

Места зачистки обрабатываем преобразователем ржавчины или кислотным грунтом. После этого поверхность грунтуется и красится, в соответствие с технологией применения.

В итоге, как и говорилось, перед вами должна быть чистая сухая поверхность! После того, как поверхность готова, приступаем непосредственно к монтажу. После подготовки поверхности можете приобрести материалы через интернет-магазин SGM

ИНТЕРНЕТ-МАГАЗИН ШУМОИЗОЛЯЦИИ

Copyright © 2010-2017 Тексты и фотографии содержащиеся на данном информационном ресурсе являются собственностью портала

Шумо- виброизоляция (ШВИ). Часть 2: Подготовка поверхностей.

Итак, материал закуплен, погода +20. Еду к другу в сад.

Перед тем, как приступить к оклеиванию поверхностей виброизоляцией (далее виброй), нужно эти самые поверхности подготовить. А именно:

— пропылесосить и помыть салон,

— удалить штатную битумную виброизоляцию

— удалить остатки битума

С первым пунктом проблем не возникло.

А вот со вторым. Сразу скажу, что неспешное оттирание битума в условиях красивой природы и короткого светового дня (с 13:00 до 18:00), с учетом обедов, перекуров и лени, вылилось нам с другом в неделю нудной и нервозной адской возни.

Фото до и после, увы нет. Все, что найду в телефоне — выложу.

Необходимый инструмент:

— Набор тонких шпателей

— Толстый строительный шпатель

— Куча тряпок (миллиард)

— 2 литра бензина

— 1 литр обезжиривателя

— Фен или бытовой обогреватель (в моем случае)

— Грунт

Отрывать старый иссохшийся битум мы начали с задней части авто.

Крупные пласты засохшего битума отдираются без особых усилий.

Просто берем шпатель, аккуратно и равномерно отслаиваем его со всех сторон, и сдираем цельным куском. Под ним, конечно, остаются мелкие куски и следы битума. В некоторых местах (под задним сидением, пол под ногами водителя и пассажира, тоннель) без обогревателя и толстого шпателя вообще нечего делать.

Следующим этапом будет оттирание крупных частиц битума, которые не удалось удалить шпателем. Для этого берем бензин, миллиард тряпок, обогреватель и шпатель. Нагреваем поверхность, затем обливаем ее бензином, ждем 30 секунд и начинаем оттирать битум, бесконечно меняя тряпки.

Отдельно хочу рассказать, как очистить тоннель.

Так как залить вертикально расположенные пласты бензином не получится, придется сильно греть их, скаблить шпателем, обливать бензином и адово тереть. Пожалуй, на этом моменте, я пожалел, что взялся за все это)) Было трудно, нудно, лень. Но все же пришлось взять себя в руки, и за 2 дня)) я оттер весь тоннель.

Идем дальше. После того, как все крупные пласты оторваны, а крупные остатки битума стерты бензином, приступаем к финишной очистке (она же процедура обезжиривания) обезжиривателем. Берем обезжириватель с пулевизатором ( у меня их было 2 и оба переставали распылять после 30 минут работы) и миллиард тряпок. Работа не сложная и не такая грязная, как оттирание остатков битума. Делается быстро и без нервоза.

После очистки пола от старого битума. я обнаружил следы ржавчины на полу под водительскими ногами.

Покумекал в группе с парнями, купил преобразователь, металлическую щетку и грунт.

В некоторых местах осталась ржавчина, но я не стал заморачиваться с женой болгарина, просто обработал Цинкарем, антикором и загрунтовал.

Так, же грунт использовал в тех местах, где шпателем содрал краску.

Вот собственно и все по подготовке. В следующей записи переходим к оклеиванию.

Нужно ли обезжиривать поверхность перед шумоизоляцией авто

«Шумоизоляция автомобиля не работает!» – так говорят те, кто подошел к этому вопросу условно, сэкономил на материалах или работе. Практика подтверждает: малейшая ошибка сводит на нет все усилия. Если спустя несколько месяцев листы шумоизоляции вдруг отклеились, вероятно, металлическая поверхность была недостаточно обезжирена. Отчего так происходит и почему так важно выполнить все шаги на подготовительном этапе?

На какую поверхность можно наклеивать шумоизоляцию

Производители неслучайно делают акцент: поверхность должна быть сухой, чистой и обезжиренной, без следов ржавчины и загрязнений. Такое основание обладает безупречной адгезией, листы на нем фиксируются максимально прочно, под ними не остается воздуха и частиц влаги. Цель достигнута – уровень шума в автомобиле снижается до нужного уровня. К сожалению, так бывает не всегда.

Что будет, если поверхность не обезжирить

Во время поклейки листов шумоизоляции происходит сцепление клеевого слоя с основанием. Жировые загрязнители разрушают адгезию на межмолекулярном уровне. Клеящий слой плохо фиксируется. Между ним и металлом остаются частицы воздуха. Снаружи они выглядят как пузыри, вспучивания или едва заметные морщины. Спустя несколько месяцев полотна отстанут от основания и начнут пропускать воздушный/структурный шум, а также вибрации.

Необезжиренная поверхность представляет опасность и для транспортного средства: в перспективе она приведет к его поломкам, износу деталей и ремонту. В пустом пространстве между материалами для шумоизоляции автомобиля и основанием скапливается конденсат. Следующий шаг – коррозия металла и повреждение кузова.

Чем поможет обезжиривание

Обезжиривание – это удаление с поверхности механическим путем следов жира, масла и других загрязнений с помощью специального состава. После обработки основания важно как можно быстрее приступить к оклеиванию. Даже случайный отпечаток пальца, незаметный невооруженным глазом, может свести на нет все усилия, ведь на нем тоже немало пыли. Если работа была прервана, перед ее возобновлением процедуру придется повторить, иначе витающие в воздухе загрязнения снова осядут на металл.

Современные обезжиривающие средства делятся на группы:

Растворители 646, 647, 650 на основе толуола, ацетона, бутилацетата, которые широко использовались ранее, для обезжиривания не подходят, несмотря на отличную способность растворять жиры. Являясь достаточно агрессивными, они негативно воздействуют на металл, снижают его прочностные характеристики.

Как правильно обезжиривать основание перед поклейкой шумоизоляции

Так обезжиривать или нет?

Даже если основание, на первый взгляд, безупречно чистое, на нем все равно есть пыль, микроскопические остатки клея или отпечатки пальцев с частицами загрязнений. Оценить визуально, без специального оборудования, чистоту поверхности невозможно. Поэтому если вы хотите получить долгосрочный результат по шумоизоляции, не игнорируйте этот шаг. Времени он займет немного, а финансовые вложения непременно окупятся.

Топ-5 лучших статьи

Сколько стоит звукоизоляция спальни 12 м2/детской 15 м2/кабинета 8 м2?

Вечеринки, громкие разговоры и смех хороши до поры до времени. Рано или поздно хочется уединиться в тишине, в собственной комнате.

Как звукоизолировать студию звукозаписи

Уровень децибелов в студиях звукозаписи порой зашкаливает. Репетиции, запись, сведение, озвучивание, дубляж – все это доставляет немалые неудобства соседям, если звук просачивается через стены, пол или потолок.

Что такое бутиловая лента

Бутиловая лента – это современный герметизирующий материал, который широко используется в частном и коммерческом строительстве.

Какой герметик выбрать: битумный или бутилкаучуковый?

Битумные герметики появились на рынке раньше остальных.

Герметизируем правильно: как нанести мастику

Стыки, трещины, швы ухудшают теплоизоляционные свойства здания. Через них в помещение проникают холод и влага, скапливается конденсат – источник сырости и плесени.

Требования к уровню шума в помещениях различного назначения

Тишина – понятие вовсе не относительное, как и шум. Санитарные нормы абсолютно четко определяют его границы для помещений разного назначения. Эти цифры закреплены в СН 2.2.4 / 2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых и общественных зданий…» от 1996 года.

Жалобы на шум: варианты разрешения – от договора до шумоизоляции

Хорошие соседи – приятный бонус к любой квартире. Но, к сожалению, так везет не всем. Иногда после покупки жилья вдруг обнаруживается, что за вашими действиями пристально следят, к вам прислушиваются, вами недовольны. Как быть, если вы столкнулись с беспочвенными жалобами на шум, и что предпринять, чтобы избежать конфликтов в будущем?

Экономия при шумоизоляции: на чем можно, а на чем не стоит

Шумоизоляция квартиры, дома или автомобиля – удовольствие не дешевое. Не удивительно, что каждый стремится снизить затраты – выбирает недорогие материалы, отказывается от определенных этапов работ, которые кажутся менее значимыми. На чем можно сэкономить, чтобы результат все равно порадовал, а на чем – точно не стоит?

СтопШум: шумоизоляция автомобиля своими руками

Содержание

Содержание

Хорошая шумоизоляция автомобиля позволит не только слушать любимую музыку с комфортом, но вести машину, не отвлекаясь на посторонние звуки. Таким образом она косвенно влияет на безопасность водителя и пассажиров. Улучшить шумоизоляцию автомобиля можно не только в автомастерских, но и самому. Это потребует от автовладельца некоторых навыков, однако поможет сэкономить значительную сумму и стать уверенным в качестве проведенных работ.

Классификация материалов по назначению:

Весь процесс шумоизоляции автомобиля может занять около двух-трех дней, так как эта процедура требует аккуратности и внимательного подхода. Удобнее всего проводить все работы в закрытом помещении (гараже или автомастерской). Это исключит влияние внешних факторов и позволит не отвлекаться на внезапные изменения погодных условий или изменения естественного освещения.

Вибропоглощающий материал необходимо прогреть перед установкой, для чего его следует положить на несколько минут на солнце или прогреть строительным феном. Это значительно упростит процесс установки.

Перед тем, как приступить к шумоизоляции, необходимо ознакомиться с инструкцией к автомобилю, чтобы не встретиться с неожиданностями при разборке салона.

Необходимые инструменты:

Необходимые материалы:

Шумоизоляция дверей

Шумоизоляция дверей — более простой процесс, чем все остальные. С него лучше начать — это станет неплохой тренировкой перед другими этапами работы и добавит уверенности. Запаситесь «клипсами», которые используются для крепления дверных карт к каркасу двери, так как при демонтаже дверных обшивок и других элементов салона они могут обломиться.

Процесс работы:

Если вы хотите получить максимальный эффект от шумоизоляции, потребуется перекрыть вибропластом все технические отверстия в дверном пространстве (крепления ручек стеклоподъёмников, ручки открывания двери, отверстия под динамики). Так внутри двери создастся «акустический короб», который позволит динамикам выдавать более качественный звук.

Шумоизоляция пола

Порядок действий:

Шумоизоляция крыши

Шумоизоляция крыши необходима, для того чтобы снизить шум с улицы (дождь, град). Помимо тишины, качественно шумоизолированная крыша будет сохранять температуру в салоне, если ее проклеить теплоизолятором.

Шумоизоляция багажника

Шумоизоляция багажника необходима для комплексного устранения уровня шума. Багажник служит резонатором звуков, издаваемых днищем, глушителем и другими элементами движущегося автомобиля. Шумоизоляция багажника позволит снизить шум от перевозимого груза и улучшит теплоизоляционные свойства автомобиля.

Шумоизоляция капота

Пожалуй, самый простой этап из всех. При виброизоляции капота необходимо остановить выбор на вибропоглощающем материале на битумной основе, так как любой другой может не выдержать высоких температур.

Не рекомендуется клеить вибродемпфер на ребра жесткости, иначе заводская шумоизоляция (если она изначально была установлена) не встанет на свое место.

Если все сделано правильно, то вы избавитесь примерно от 60% шума внутри салона. Как и в большинстве других дел, главное — не торопиться и быть аккуратным. Если что-то пошло не так, не бросайте работу на полпути. Удачной дороги!

Технология обработки автомобиля вибро и звукоизоляцией

Знание о том, где и в каком месте наносить тот или иной материал конечно полезно, но ещё не в полной мере раскрывает вопрос о том, как именно производить обработку кузова автомобиля соответствующими материалами. Для того, чтобы полноценно подготовиться к этой весьма ответственной и долгосрочной процедуре, необходимо понять технологию работы с тем или иным материалом, подготовить инструментарий и технические/химические средства, а так же усвоить некоторые оставшиеся теоретические нюансы, касающиеся тех или иных материалов и работы с ними. Обо всём этом пойдёт речь в данной статье, которая окончательно приоткроет завесу тайны о серьёзной и главное грамотной ШВИ своего драгоценного автомобиля. Правильная технология шумоизоляции автомобиля и соблюдение тонкостей процесса нанесения материалов — это очень ответственный и важный этап любой работы по шумо и виброизоляции, т.к. от него напрямую зависит конечный результат именно в отношении снижения интенсивности шумов в автомобиле и способность материалов «раскрыть» свой рабочий потенциал характеристик, чтобы полностью соответствовать заявленным требованиям и оправдать вложения в это, иногда сомнительное с точки зрения эффективности дело.

Особенности нанесения вибродемпферов и шумоглотителей

Оклейка кузова и прочих вспомогательных элементов/деталей, как мы уже выяснили, в идеале производится в два основных этапа: сначала наносится вибродемпфер (материал, гасящий вибрации, структурный шум и звуковые волны преимущественно низкочастотного диапазона), потом поверх этого материала наносится шумопоглотитель (материал, призванный бороться со звуками средних и высоких частот и их распространению от источника). Всё это подробно было описано в соответствующей статье про теорию вибро и шумоизоляции. Чтобы рассмотреть особенности нанесения ШВИ, из которых складывается правильная технология шумоизоляции автомобиля, разберём по порядку тонкости, которые относятся к каждому виду:

Следующим немаловажным моментом при работе с виброизоляцией следует отметить необходимость поддержания разумного баланса веса, который неизбежно возникает в процессе любой звукоизоляции и от этого никуда не деться. Остаётся лишь вопрос: «Насколько тяжелее станет автомобиль после тотальной обработки?». Независимо от силового агрегата и других мощностных характеристик самой машины, лишний/дополнительный вес не пойдёт на пользу ни в одном из случаев, и тут лишь остаётся перечислять недостатки. С повышением веса автомобиля всегда:

С учётом сказанного крайне желательно следить за тем, чтобы вес планируемой вибро и звукоизоляции не превышал разумно допустимый, если речь конечно же не идёт о каких-то автозвуковых соревновательных подвигах. Примерная верхняя ограничительная весовая планка всех материалов в сумме будет сопоставима с весом среднестатистического человека, примерно 60-70 кг. Любая нагрузка выше уже будет чрезмерной и не особо оправданной, хотя если требуется максимальный эффект от зашумления авто, то альтернатив максимальной толщине и следовательно весу просто не существует. Поэтому каждой цели подойдёт своя реализация.

Общим советом при обработке кузова/салона изнутри вибродемпфирующими материалами можно отметить необходимость избавиться от любых щелей, которые могут соединять уличное пространство с салонным. Не стоит путать с вентилляционными и дренажными отверстиями, их в свою очередь заделывать ни в коем случае нельзя, поскольку они заложены ещё на этапе проектирования автомобиля и служат конкретной цели проветривания и отвода влаги. Обычно такие отверстия расположены как раз на силовых элементах, лонжеронах и т.п., которые итак не следует оклеивать поглотителями априори, поскольку они практически не являются переносчиками структурного шума и сильных вибраций ввиду своей малой площади и достаточной конструктивной жёсткости.

Наилучший и самый правильный способ нанесения вибродемпфирующих материалов «встык», когда один лист прилегает вплотную к другому листу, при этом ни в коем случае не накладывается и не заходит один на другой. Приближение листов друг к другу должно быть близким к 100%, чтобы никаких щелей или зазоров между нанесёнными материалами не оставалось. Оклейку можно проводить как цельными и максимально большими листами, так и разрезая их на мелкие — вопрос индивидуального удобства, при соблюдении правильной технологии результат будет идентичным. Очень важный момент, особенно в случае работы с большими по площади листами материала — тщательно следить, чтобы материал прилегал к обрабатываемой поверхности максимально равномерно и плотно, без малейших воздушных пузырей и пустот, т.к. подобные огрехи не только снижают как таковую работоспособность вибропоглотителя, но так же способствуют ускорению коррозионных процессов, которые прекрасно развиваются в таких «воздушных карманах».

Чтобы добиться подобного эффекта и максимально избежать таких досадных неприятностей, следует особое внимание уделять обработке стыков и различных переходов в местах сложного кузовного рельефа. Если виброизоляция излишне плотная и жёсткая при нанесении, то в местах проблемных зон целесообразно наносить материалы «встык», разделяя их на множество мелких отрезков, поскольку обработка маленькими кусочками практически гарантированно исключает образование пустот и воздушных полостей под виброизолятором.

Перед нанесением вибропоглотителей всегда важно максимально тщательно и скурпулёзно подготовить поверхность, что предусматривает её зачистку от любых материалов и полное обезжиривание. Поверхность металла или пластика должна быть абсолютно чистой и сухой, в противном случае долговечное удержание материалов и рабочие свойства не гарантируются.

Любой шумопоглощающий материал достаточно легковесный, а от степени обработки им автомобиля в конечном счёте зависит тишина и комфорт на средних и высоких звуковых частотах, поэтому экономить на количестве не стоит — чем больше звукопоглотителя будет использовано в салоне, тем тише станет автомобиль субъективно, тем мягче будет акустика в его пределах. Однако, при оклеивании поверхностей звукопоглотителем стоит помнить, что материал не стоит деформировать и приминать, т.к. это изменяет его структуру и чаще всего может привести к полной неработоспособности. Некоторые современные материалы обладают структурой, которая хорошо «восстанавливается» и расправляется, заполняя собой полости, однако при этом изначальные характеристики звукопоглощения у такого материала не гарантируются, поскольку молекулярное строение воздушных ячеек видоизменяется и звуковая волна будет совсем иначе проходить через слой материала нежели это задумывалось изготовителями. На основании сказанного крайне важно стараться не допускать приминания/сильных изгибов/сжатия и прочей деформации звукопоглотителя, чтобы сохранить максимально его рабочие характеристики.

Наконец, несмотря на высокое качество клеевой подложки у современных шумопоглотителей и специальную пропитку или же структуру не удерживающую влагу, — данный вид материалов крайне не рекомендуется планировать в местах потенциального скопления влаги. Чтобы усвоить это как правило, достаточно вспомнить элементарную физику: любая жидкость под действием силы тяжести будет скапливаться в самом низу, стекая туда по стенкам любыми доступными способами. Таким образом, применительно к салону автомобиля, самые потенциально опасные места скопления влаги будут в нижних частях кузова: на полу, по нижней кромке двери с внутренней стороны и т.п.

Шумопоглотители и звукоотражатели, в отличие от виброизоляции, не требуют дополнительного нагрева при наклеивании на поверхность. Процесс их нанесения менее затратный и трудоёмкий, однако не менее ответственный, т.к. их клеевой слой в той же степени подвержен негативным воздействиям окружающей среды или агрегатов: будь то попадание воды/влаги, локальный нагрев или другие неприятные моменты — все они могут сказаться на длительности сохранения адгезии. В тех зонах, где потенциально возможно возникновение перечисленных негативных воздействий, следует так же ограничить применение звукопоглотителей или же заменить их на более неприхотливые аналоги. Нельзя забывать и о необходимости подготавливать поверхность перед нанесением материала, тщательно её обезжиривая, дабы обеспечивать наилучшие адгезионные свойства. Температура окружающей среды, по аналогии с технологией нанесения вибродемпферов, должна быть хотя бы не ниже комнатной или выше, т.к. только в этом случае можно будет гарантировать долговечность и сохранность работоспособности материала.

Необходимые для работы инструменты

В качестве обязательного подготовительного этапа к любому ШВИ необходим минимальный набор инструментов и дополнительных средств. Разумная технология шумоизоляции автомобиля предусматривает наличие в арсенале достаточно внушительного инструментария для самых разнообразных целей как общего назначения, так и узкоспециализированных. Некоторые инструменты несут больше вспомогательную функцию для облегчения работы, другие же требуются в обязательном порядке и без них сделать ничего не получится. Вот набор самого необходимого:

Технология работы по нанесению вибро/шумоизоляции и особенности работы

С особенностями нанесения материалов ШВИ можно познакомиться в инструкции того или иного производителя уже после приобретения материала и это будет самым правильным решением хотя бы потому, что различные составы требуют различной методики работы с ними: одни требуют нагрева (притом серьёзного), другие могут приклеиваться собственным слоем при удалении защитной плёнки без каких-то дополнительных мер. Однако, хорошо бы в общих чертах иметь представление обо всех нюансах, с которыми неизбежно придётся столкнуться, ориентируяся на качественную ШВИ своими руками, тем более что такие моменты по сути своей однотипны и подходят для целой группы материалов, объединённых по составу. Разберём процесс вибро и шумоизоляции автомобиля поэтапно и как можно подробнее (предполагается, что материалы уже куплены и весь необходимый для работы инструментарий так же подготовлен):

В рамках тотальной вибро и звукоизоляции предполагается полная разборка салона, а именно примерно в таком порядке: отсоединить и вытащить кресла, снять ковры и заводскую штатную звукоизоляцию с пола до металла кузова, снять боковые декоративные пластиковые панели, демонтировать руль, снять полностью приборную панель и корпус отопителя (предварительно слив охлаждающую жидкость), демонтировать пластиковые накладки в передней части машины, освободить от пластиковой облицовки центральный тоннель (если есть), снять облицовочные панели крышки багажника, полностью демонтировать обшивку крыши со стороны салона, снять пластиковую обшивку дверей. Чем больше элементов получится снять и демонтировать, тем проще и быстрее будет протекать непосредственно звукоизоляция, тем лучше и качественнее будет результат.

Общий принцип работы с вибродемпферами будет примерно следующий и осуществляется в связке с финальной подготовкой поверхности:

Хорошая адгезия в долгосрочной перспективе обеспечивается температурой материала и силой прижатия в момент нанесения. При этом не сильное влияние оказывает долговременность прижатия материала. Таким образом, для хорошего нанесения виброизоляции необходимо следить за тем, чтобы материал не успел сильно остыть после прогрева (как можно меньше времени прошло с момента нагрева феном до непосредственного контакта с поверхностью) и чтобы лист вибродемпфера был максимально качественно и так же быстро прикатан валиком. При условии соблюдения описанной технологии, адгезия сама упрочняется со временем, примерно в течении 1-2 дней после нанесения. Пользуясь этим наблюдением, легко отследить правильность нанесения материалов (нужный прогрев, раскатывание и т.к.), поскольку неправильно поклееный материал практически сразу «выдаст» себя — он будет плохо держатьсяи легко отходить при малейшем проверочном усилии.

Конечно же, допуск подобных огрехов в процессе нанесения вибродемпфера крайне нежелателен, но при этом ситуация теоретически исправима, хоть и не совсем без потерь. Каучуковые демпферы гораздо легче переносят такие ошибки и вообще они более неприхотливы в работе и удобны (хоть и менее эффективны), а вот материалы с подложкой из битумного слоя могут потерять внешнюю плёнку липкого слоя. Поэтому, для устранения дефектов оклеивания материалов этого типа необходимо будет заново прогревать битумный слой практически до состояния кипения, что будет наглядно видно по образованию характерных пузырьков на поверхности битумного слоя. Прилипание и удержание в этом случае будет осуществляться уже липкими свойствами самого битума. Если же в результате оклейки в листе вибродемпфера образовался воздушный пузырь где-то далеко от края, то в этом случае целесообразнее всего сделать надрез в области полости, затем удалить оттуда воздух, а после прогреть материал с внешней стороны (со стороны металлизированной плёнки) и плотнее заклеить/укатать этот участок.

После успешного нанесения листа вибродемпфера можно визуально оценить степень облегания материалом поверхности. Если виброизоляция толстая и нанесена достаточно большим по размеру листом на неровную поверхность или в месте резкого перехода (например, в углу в области сопряжения разных элементов кузова), тогда дополнительно будет не лишним и весьма полезным обеспечить прогрев этого проблемного участка с внешней фольгированной стороны, а так же дополнительно прикатать материал в той части. Это необходимо для того, чтобы улучшить адгезию в области, где теоретически могла образоваться воздушная полость или зазор, т.к. материалы с фольгированым слоем подвержены одному недостатку — они плохо растягиваются, чему намеренно препятствует слой внешней плёнки (он же создаёт дополнительную жёсткость и улучшает демпфирующие свойства).

Дополнительный локальный прогрев монтажным феном локальной проблемной области с последующей прикаткой может значительно улучшить адгезионные свойства материала и способствовать лучшей и более надёжной фиксации. При этом наиболее правильным и разумным подходом следует пресекать и не допускать по возможности возникновение проблем с воздушными полостями под слоем виброизолятора «на корню», чтобы потом не пришлось их исправлять или как-то корректировать. Т.к. возникновение последних весьма серьёзно, поскольку значительно увеличивает риск прогрессирования коррозии, а так же банально ухудшает демпфирующие свойства в рамках общего эффекта, который будет достигнут в конце. Для этого достаточно будет просто чаще кроить материал, особенно в процессе работы со сложным кузовным рельефом.

Вслед за вибродемпферами наступает черёд нанесения шумопоглощающих (или в ряде случаев звукоотражающих) материалов. Несмотря на то, что работать непосредственно со звукоизоляцией обычно быстрее, проще и приятнее, и в этом случае имеется ряд нюансов и тонкостей технологии, которые лучше всего знать заранее:

Примерно таким образом выглядит правильная технология шумоизоляции автомобиля, а именно нанесения вибропоглощающих и шумоизоляционных материалов в любой машине, независимо от типа. В процессе любой работы могут возникать различные нюансы, так же может варьироваться индивидуальная технология нанесения того или материала от производителя, если это предусматривается требованиями. Поэтому, перед поклейкой того или иного материала лучше всего предварительно внимательно читать инструкцию, изучая тонкости работы с конкретным клеевым составом и тем, как производитель рекомендует монтаж своей продукции. В остальном же можно смело пользоваться приведённой информацией в благородной попытке сделать свой автомобиль как можно комфортнее и приятнее, ведь от этого не только зависит возможность установки хорошей высококачественной аудиосистемы, но так же и психологическое здоровье водителя и всех остальных пассажиров в автомобиле, особенно в дальних утомляющих поездках.