Что лучше для охлаждения медь или алюминий

Охлаждение: самые распространенные мифы

Идея этого текста родилась у меня в голове после анализа многочисленных писем читателей, а также после общения с читателями же на Комтеке. Здесь мы разберем самые распространенные ошибки, которые (с активной помощью другой компетентной публики) допускает сферический пользователь в вакууме, когда начинает задумываться об эффективности системы охлаждения своего ПК.

Миф первый: чем выше обороты кулера, тем он эффективнее

Грамотная конструкция ребер.

Иными словами, не всегда имеет смысл гнаться за оборотами. Да и уши свои тоже стоит пожалеть.

Подробнее о ламинарных и турбулентных потоках можно прочесть в нашем материале о проблемах охлаждения, поднимавшихся на IDF в Москве.

Миф второй: шлифовка основания увеличивает эффективность охлаждения

Строго говоря, это не миф. Хорошая и качественная шлифовка действительно улучшит охлаждение, убрав царапины и прочие дефекты, уменьшающие площадь соприкосновения процессора и основания. Однако шлифовать основание надо правильно, иначе вместо улучшения охлаждения мы получим существенное падение эффективности кулера.

Как поступает большинство пользователей, услышавших о полировке основания? Да очень просто — пользователь берет крупную шкурку, и начинает пальцами или каким-то твердым предметом возить ее по основанию. Затем наждачка меняется на более мелкую, до тех пор, пока пользователю не покажется, что уже достаточно. Такой шлифовкой мы действительно уберем мелкие царапины, однако наделаем на основании много гораздо более крупных дефектов. Дело в том, что сила нажатия на инструмент не всегда одинакова, вернее, всегда неодинакова, да и время, потраченное на каждый квадратный сантиметр, различается, и в результате какой-то участок поверхности мы стачиваем сильнее, а какой-то совсем чуть-чуть. Если после такой шлифовки посмотреть на основание вооруженным глазом, то можно увидеть, что оно стало «волнистым».

Коэффициент теплопроводности любой термопасты много ниже оного у любого металла. А теперь подумайте, что сильнее ударит по эффективности охлаждения: царапина глубиной 0,1 мм и общей площадью 1 кв. мм, залитая термопастой, или яма такой же глубины, но площадью уже 1 кв. см? Правильно.

Этому основанию определенно нужна шлифовка.

Так что шлифовать основание надо, но, во-первых, только в самых тяжелых случаях, когда дефектов много, и они легко заметны, а во-вторых, так, чтобы таких «ям» не возникало, то есть или с помощью специальной машинки, или просто используя ровную поверхность, равномерно покрытую наждачкой. Половинный вариант — набор наждачек разной степени крупности — не принесет вам ничего хорошего.

Миф третий: медный сердечник всегда лучше сплошного алюминиевого основания

В большинстве случаев это действительно так — чем меднее основание, тем эффективнее кулер. Однако, есть варианты, когда сплошное алюминиевое основание намного эффективнее врезанного в него медного сердечника.

Все дело в том, что место соединения двух металлов — алюминия и меди — обладает некоторым термическим сопротивлением. И оно тем больше, чем хуже качество (то есть площадь и плотность) этого соединения. Вопрос о качестве, конечно же, не стоит, когда сердечник толстый, и врезан по всей толщине в алюминиевое основание или оправу с большим натягом. А вот в случае, когда сердечник, например, легко прокручивается в основании, или, несмотря на общую массивность сердечника, площадь соединения очень невелика, сопротивление границы раздела металлов будет очень велико. Настолько, что лучше бы на месте меди было просто сплошное алюминиевое основание — все преимущества меди с ее высоким коэффициентом теплопроводности «съедаются» местом контакта.

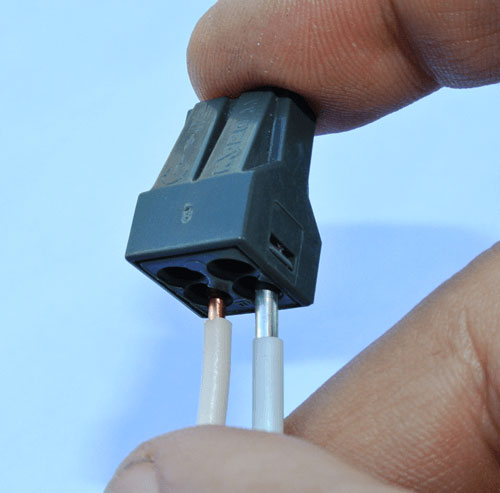

Вариант плохого соединения меди и алюминия.

К счастью, таких кулеров с каждым днем становится меньше. И вообще, нынче у произвордителей в моде кулеры с полностью медным основанием, которое будет всегда эффективнее, чем алюминиевое, при условии, конечно, качественного с точки зрения теплообмена крепления к нему ребер.

Миф четвертый: штатная термопаста/термонашлепка заслуживает лишь мгновенной замены ее на КПТ-8

Это далеко не всегда так. Безусловно, хорошая (не «подпольная») КПТ-8 — термопаста очень достойная, и она действительно лучше многих зарубежных паст, а уж прилагаемые к кулерам пасты вообще через одну курят в коридоре. Однако, если к вашему кулеру, скажем, Titan прилагается шприц с серебристой термопастой, не спешите бежать за КПТ-8. Прилагаемая термопаста ничем не хуже КПТ-8, по крайней мере, при тех значениях тепловых потоков, которые мы имеем в стандартном или даже сильно разогнанном ПК. Ну будет температура процессора отличаться от возможной на один градус — вы что, умрете от этого? А процессор? Тоже нет. Так что в подавляющем большинстве случаев в замене штатной термопасты на КПТ-8, АлСил-3 или даже более дорогую пасту «с серебром» нет никакого смысла.

Термопасты и термопрокладки.

Разумеется, если вы купили кулер, о месте рождения которого неизвестно даже ему самому, и в комплект поставки входил невзрачный пакетик с надписью «Silicone compound», вид которого вызывает не доверие, а прямо противоположные эмоции, то термопасту лучше заменить.

Отдельный разговор — термонашлепки. Они бывают разные — в виде очень густых паст, которые по идее должны плавиться при нагревании процессора, и в жидкой фазе заполнять все неровности, или в виде кусочка фольги, наклеенного на основание. Термонашлепку первого типа лучше удалить, и даже не потому, что она неэффективна (иногда ее эффективность довольно высока) — просто при последующем снятии кулера с холодного процессора вы можете оторвать вместе с ним еще и часть кристалла, что вряд ли входит в ваш план по продаже старого камня и замене его на новый.

На старом боксовом кулере от Intel, которым оснащаются Pentium 4 до 3,06 Ггц, на основании наклеен кусочек чего-то черного, напоминающего фольгу. Каких только мнений я не встречал! Говорили даже, что это — просто защитная накладка, а вот под ней-то скрывается настоящая термопаста. Это не так — фольга, покрытая тонким слоем высокоориентированного графита, есть сам интерфейс, а не защита термоинтерфейса, как думают очень многие продавцы и пользователи. Эффективность ее, к сожалению, оставляет желать лучшего (и даже Intel это косвенно признала, укомплектовав следующий кулер для более мощных процессоров обычной термопастой), однако если вы не собираетесь разгонять процессор, сойдет и она. Ничего страшного в ней нет, и свои функции эта фольга выполняет.

Термопрокладка из фольги с высокоориентированным графитом.

То, чем ее заменили.

В рамках этого мифа, пожалуй, стоит развеять еще один, появившийся на свет с легкой руки некоторых сетевых журналистов, и распространившийся поэтому достаточно быстро и хорошо. Все серебристые пасты «с добавлением алюминия или серебра», которые прилагаются к кулерам или продаются на соответствующих рынках, а также «пасты с добавлением цинка», к коим, в частности, относится и КПТ-8, не содержат этих металлов в чистом виде. В них используются оксиды или нитриды соответствующих металлов, которые, в отличие от металлов, являются изоляторами, а не проводниками электрического тока. Термопасты с добавлением чистого серебра существуют, однако ни один производитель в здравом уме не будет комплектовать ей свои кулеры — во-первых, потому, что дорого, а во-вторых, потому что опасно. Да и купить такую пасту достаточно сложно.

Следовательно, пробой нам не грозит, даже если мы покроем «алюминиевой» пастой весь Athlon с его мостиками.

Подробнее о термопастах и термонашлепках можно прочесть в нашем материале (см. www.ferra.ru/online/supply/13736).

Миф пятый: Чем больше в корпусе кулеров, тем лучше охлаждение

Я, будучи в здравом уме и трезвой памяти, заявляю, что прекрасно осознаю все то, что я тут пишу, и понимаю, что буду заплеван за нижеследующее многими моддерами, превратившими свои корпуса в подобие многомоторных винтовых самолетов. Однако все же скажу — бездумная установка кулеров в корпус лишь снижает эффективность охлаждения внутреннего пространства.

Дело в том, что большинство хороших (Обратите внимание — именно хороших! Плохие корпуса дорабатывать нет никакого смысла, горбатого только могила исправит) корпусов допускают установку дополнительных вентиляторов именно в тех местах, в которых допускают, не просто так, а потому, что так надо. Иными словами, если места под вентиляторы есть на передней и задней панели — так это не потому, что на других панелях места не было, а потому, что именно там вентиляторы и должны быть расположены для достижения наибольшей эффективности охлаждения. Разумеется, небольшие подвижки возможны, равно как возможно оснащение этих панелей вентиляторами сверх нормы. Однако большинство пользователей в погоне за прохладой поступает, как правило, иначе — режет блоухоллы там, где это вообще возможно, то есть чаще всего на боковой и верхней стенке. Причем ориентируют эти вентиляторы чаще всего на внос воздуха внутрь корпуса. И этим вносят в задумку производителя существенные коррективы, выражающиеся в дополнительных потоках воздуха, меняющих всю тепловую картину, и заставляющих воздух выходить не там, где надо, и проделывать совсем не тот путь, который нужно.

Так видит идеальный корпус фирма Intel.

Запомните — воздух должен поступать в корпус через переднюю его часть, а выходить — через заднюю. Кроме того, число входящих и исходящих вентиляторов, а вернее, их суммарный расход, должно быть хотя бы сопоставимо, иначе получится не картина, а непонятно что — воздух будет выходить совсем не там, где нужно, и совсем не так, как нужно. Боковые вентиляторы допустимы, но только в случае, когда вы понимаете, зачем это делаете. Для того, чтобы понимание наступило, полезно иногда нарисовать на бумаге корпус и все потоки внутри него.

По той же причине нежелательно иметь большое число вентиляционных отверстий в разных частях корпуса. Эти отверстия нужны только тогда, когда основной упор в охлаждении корпуса делается не на вынужденную, а на естественную конвекцию воздуха, то есть вентиляторов в корпусе мало, или их нет совсем. В случае же, когда расходы вентиляторов впереди и сзади сопоставимы и достаточно велики, вентиляционные отверстия не полезны, и даже вредны. Достаточно одного хорошего воздухозаборника перед каждым вентилятором. Кстати, эти воздухозаборники полезно закрывать фильтрами — реже придется пылесосить корпус.

Даже если вы завесите все передние и задние стенки вентиляторами, температура внутри корпуса все равно не упадет ниже температуры окружающей среды, а вот шум и нагрузка на блок питания увеличатся очень сильно. Существует некая критическая масса вентиляторов, выше которой сколько их число не увеличивай, температуры все равно останутся такими же, или опустятся, но на столь малую величину, что вы этого даже не заметите. Для разных корпусов и конфигураций эта масса будет разной, но обычно критическое число вентиляторов невелико, и уж точно намного меньше, чем многие себе представляют — скажем, четыре или пять.

Так что не боритесь с ветряными мельницами, и не делайте ветряную мельницу из своего корпуса. Вместо этого улучшите охлаждение тех точек, которые в этом действительно нуждаются. Например, поставьте вентилятор напротив жесткого диска.

Миф шестой: современные жесткие диски не нуждаются в специальном охлаждении

Миф активно существует благодаря продавцам ПК, не особенно утруждающих себя охлаждением жестких дисков в своих компьютерах. Однако, верен он с точностью до наоборот — как раз современные жесткие диски в этом охлаждении нуждаются намного больше своих древних собратьев. Связано это с тем, что плотность размещения элементов на схемах винчестеров, а также транзисторов в микросхемах, в последние годы существенно возросла, а вот токи, необходимые винчестеру, остались такими же. Соответственно, современный управляющий чип винчестера уже не в состоянии рассеять все выделяемое им тепло самостоятельно просто в силу очень маленькой площади корпуса. Диапазон же температур, в котором винчестер нормально работает, и его срок службы при этом не снижается, достаточно узок. Если в случае с процессором снижение срока службы с десяти лет до пяти не очень критично, то для винчестера этот же параметр намного важнее. Между тем, охлаждению процессора уделяется огромное количество внимания, а вот охлаждению микросхем контроллера винчестера — вообще не уделяется.

Оснащение винчестера своим вентилятором сделает проблему менее острой, хотя справедливости ради надо сказать, что вряд ли снимет ее совсем. Но это уже тема отдельной статьи.

Продолжая тему, начатую в записе «Охлаждаем летом и зимой», хотелось бы обратить внимание на типы радиаторов для процессоров. Данная проблема больше всего актуальна для процессоров компании AMD, ведь у них тепловыделение кристалла превышает аналогичное для их визави компании Intel на 20%.

Кроме основы радиатора, для кулеров важно и количество оборотов вентилятора основы радиаторов, сделанные из разных материалов, имеют разные показатели. Сейчас количество оборотов вентилятора кулера в пределах 2000-3000 об/мин. Такое значение оборотов хорошо вписывается в рамки частотной сетки процессоров до 2,2ГГц. А если выше? А если не хочется слушать, как шумит процессорный кулер и так далее? На все эти вопросы отвечают компании-производители процессорных кулеров. Из множества т.

Продолжая тему, начатую в записе «Охлаждаем летом и зимой», хотелось бы обратить внимание на типы радиаторов для процессоров. Данная проблема больше всего актуальна для процессоров компании AMD, ведь у них тепловыделение кристалла превышает аналогичное для их визави компании Intel на 20%.

В данном эксперименте использовались кулер: MEGTRON S754-07B832A.

Рассмотрим технические параметры S754-07B832A:

Более дешевые варианты «охладителей» от компании MEGTRON (модели S754-07B832A, S754-07B832RF) имели одинаковые количество оборотов вентилятора 3000, но отличались основной радиатора. Модель S754-07B832RF имеет медное основание радиатора, а S754-07B832A полностью алюминиевый радиатор.

Как я уже говорил, вентилятор этого кулера не сильно шумит. При этом он может быть установлен на все существующие процессоры под Socket 462/754/939/940 с частотами Sempron до 3600+/Athlon64 до 3600+ и выше. Крепление этого кулера к Socket 462 отсутствует.

Дорабатываем радиаторы

Габариты радиатора:

Взял зажим от D9TB:

Как показано на рисунке см. выше, толщина 9.9mm у S754-07B832A, а 6.1mm у D9TB. Необходимо изогнуть зажим.

В обратном порядке:

Методика и аппаратное обеспечение эксперимента

Для проведения сравнения кулеров с алюминиевой и медной основной применялся стенд следующей конфигурации:

Для тестирования использовалась операционная система Windows 2000 Pro SP4. Для определения температуры процессора использовался встроенный в материнскую плату датчик, а для вывода его результатов в удобочитаемом виде применялась утилита PC Probe v2.21.08 из комплекта поставки материнской платы. Полученные температуры представлены на рисунке см. ниже.

Сброс температуры на 5 градусов в простое после прогрева S754-07B832A осуществил за 4 мин., D9TB почти за 6,2 мин.

Оценка:

Плюсы:

* Доступная цена;

* Высокий запас разгона;

* Никакого шума, просто шелест.

Минусы:

* Мешают сокет и конденсаторы на A7N8X-E Deluxe;

* Отсутствует зажим к Socket 462.

АВТОМОБИЛЬНЫЕ КОНДИЦИОНЕРЫ:

аргоновая сварка, ремонт радиаторов, обжим шлангов, замена подшипников, сальников, муфт компрессоров кондиционеров, заправка и пр.

Сегодня: 22.12.2021 г.

| Цены для СТО | Цены для автолюбителей | Бесплатные работы | Гарантия | Запчасти | Сварка (пайка) алюминия | Схема проезда |

Медные радиаторы:

Обслуживание:

Ремонт:

Типичные поломки:

Наверное, никто не станет спорить, что медно-латунные радиаторы несколько выигрывают у алюминиевых по техническим характеристикам и долговечности. Тем не менее, медный радиатор стоит ставить далеко не всегда. Чтобы решить, какой радиатор лучше подойдёт Вам – можете прочитать статью ниже.

Какой радиатор лучше, медный или алюминиевый.

Сразу нужно отметить, что однозначного ответа на данный вопрос не существует. Но все же, давайте мы попробуем разобраться в нем. Но, чтобы Вы не теряли времени на полное изучение статьи, мы сразу приведем ее общий вывод:

Нам кажется, что основной критерий в выборе медного или алюминиевого радиатора может быть следующий: если алюминиевый радиатор служит более 2-х лет, то лучше приобрести его. Если же менее 2-х лет, то стоит задуматься об установке медно-латунного радиатора.

Известно, что за последние годы удельный вес алюминиевых радиаторов значительно возрос. И причина тому понятна – алюминиевый радиатор намного дешевле, а в условиях возросшей конкуренции устанавливать дорогой медно-латунный теплообменник является непозволительной роскошью. К тому же алюминиевый радиатор и легче, что также является его преимуществом. Казалось бы, все плюсы алюминиевого радиатора налицо. Но давайте посмотрим, какие аргументы этим преимуществам может противопоставить медно-латунный радиатор.

Итак, алюминиевый теплообменник и легче, и дешевле. И что это значит? А это значит, что он однозначно выгоден производителям. Но вот что касается потребителей, то здесь ситуация не столь однозначна. Ведь потребителей в первую очередь интересуют расходы, связанные с эксплуатацией автомобиля, которые прежде всего зависят от надёжности и долговечности радиатора. Давайте по очереди рассмотрим основные характеристики медных и алюминиевых теплообменников и попробуем их сравнить.

Надёжность

Ремонтопригодность

Алюминиевый радиатор намного менее ремонтопригоден. В частности, у него очень сложно, а иногда и почти невозможно припаять трубку к основанию радиатора. Можно клеить – но это ненадёжно. В медных же радиаторах это делается проще простого. Механические повреждения латунных трубок также надёжно восстанавливаются без особого труда. Качественно же запаять алюминиевый радиатор без специального оборудования и умения практически невозможно. Зачастую большая трудоемкость ремонта алюминиевого радиатора служит причиной его полной замены.

Масса

Алюминиевый радиатор сопоставимого размера легче медно-латунного и здесь не поспоришь, ведь алюминий более чем втрое легче меди. И несмотря на то, что в силу большей прочности при изготовлении медных радиаторов можно использовать более тонкие материалы, масса алюминиевого радиатора все-равно в 2-3 раза меньше медного. И это однозначный его плюс.

Теплопроводность.

Теплопроводность латуни л96 (содержание цинка 4%) и алюминия приблизительно сопоставимы. Но нужно признать, что в теплообменниках сейчас в основном используется латунь с большим содержанием цинка, поэтому теплопроводность большинства видов латуни, применяемых в теплообменниках даже ниже, чем у алюминия. Но особенность здесь в том, что с целью увеличения антикоррозийных свойств из латуни изготавливают только трубки, а поскольку они очень тонкие и охлаждающая жидкость циркулирует вдоль них, то их теплопроводность не столь важна. Но вот теплоотводящее оребрение изготавливают исключительно из меди – а оно то и имеет определяющее значение при теплообмене. Теплопроводность же чистой меди приблизительно в 1,6-1,7 раза выше, чем у алюминия, поэтому медный теплообменник при сопоставимых условиях успевает отвести приблизительно в полтора раза больше тепловой энергии за единицу времени.

Как важна теплопроводность хорошо знают владельцы автомобилей, заменившие печки с медных на алюминиевые. На малых оборотах алюминиевые печки работают относительно неплохо. Но стоит оборотам обдува печки увеличиться, как алюминий начинает не успевать отбирать тепло из тосола и, соответственно, отдавать его в салон – эффективность теплообмена значительно снижается. Водитель и пассажиры мёрзнут. Поэтому не просто так в технику с жёсткими условиями эксплуатации до сих пор устанавливают медно-латунные радиаторы.

Теплоемкость

Это также очень важный показатель. Пожалуй, здесь нужно разобраться. Вообще, теплоемкость алюминия на единицу массы выше, чем у меди (латуни)– 897 Дж/(кг*К) против 385. Но мы помним, что масса медного-латунного радиатора при одинаковом его размере больше в 3,3 раза, поэтому теплоемкость медного радиатора сопоставимого размера в итоге выше приблизительно в 1,4 раза. Что это значит? А это значит то, что медный радиатор способен отобрать и удерживать в себе большее количество тепла и с учётом более высокой теплопроводности более эффективно отбирать тепло из охлаждающей жидкости при пиковых нагрузках. Кода пиковые нагрузки проходят, к примеру двигатель сбросил обороты, то это накопленное тепло равномерно отдается наружу, не перегревая при этом тосол и не перегружая систему охлаждения двигателя.

Какие выводы можно сделать из вышесказанного? С одной стороны, медный радиатор дороже и с этим не поспоришь. Но с другой стороны, и прослужить он может в несколько раз дольше и за этот срок вы вполне возможно успеете сменить несколько алюминиевых теплообменников. В этом случае стоимость одного медного радиатора может оказаться намного меньше 2-х и более алюминиевых, особенно если учесть дополнительные расходы на замену.

Поэтому перед покупкой радиатора мы всегда рекомендуем выяснить на форумах, сколько в среднем служит китайский алюминиевый радиатор именно на Ваш автомобиль.

И если выяснится, что теплообменники на Вашем автомобиле служат в среднем более 2-х лет, то, наверное, имеет смысл остановиться на нем. Если менее, то в зависимости от предполагаемого срока эксплуатации автомобиля, вполне возможно, медно-латунный радиатор может быть более разумным приобретением. Поэтому по экономическим характеристикам здесь однозначного ответа нет. Но что же касается технических характеристик, эффективности системы охлаждения двигателей и долговечности, то здесь пальма первенства, причем с большим отрывом, принадлежит медно-латунным теплообменникам.

ИЗГОТОВЛЕНИЕ МЕДНЫХ РАДИАТОРОВ:

WWW.AUTOHOLOD.BY

т. (8-017) 241-18-97, (8-029) 657-42-87 (Viber), (8-029) 777-54-24

(Без выходных)

Как соединить медь с алюминием — чем лучше и надежнее.

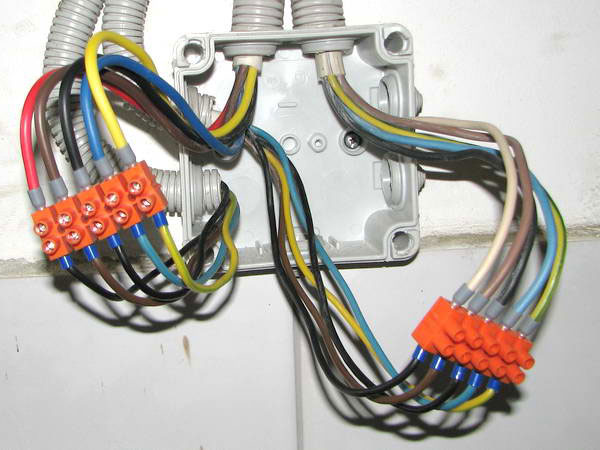

Однако случаются ситуации, когда ремонт проводится частично, и возникает крайняя необходимость соединить алюминиевый провод с медным или просто их нарастить, добавив несколько лишних сантиметров жилы.

При прохождении тока через такое соединение, даже при минимальной влажности, происходит электролизная химическая реакция. Проблемы обязательно рано или поздно себя проявят.

Окисление, ослабление контакта, его дальнейший нагрев с оплавлением изоляции. Переход в короткое замыкание, либо отгорание жилы.

К чему может в итоге привести такой контакт, смотрите на фото.

Как же сделать такое соединение грамотно и надежно, чтобы избежать проблем в будущем.

Вот несколько распространенных способов, которые применяют электрики. Правда не все они удобны для работы в монтажных коробках.

Рассмотрим подробнее каждый из них и выберем наиболее надежный, не требующий последующего обслуживания и ревизий.

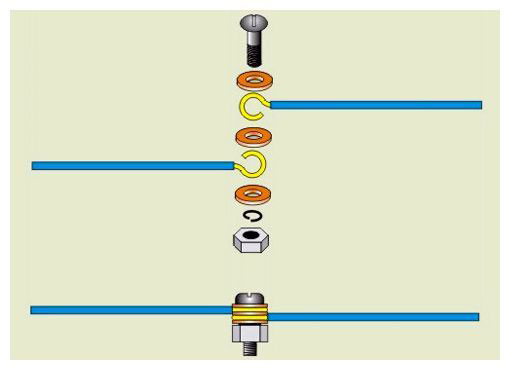

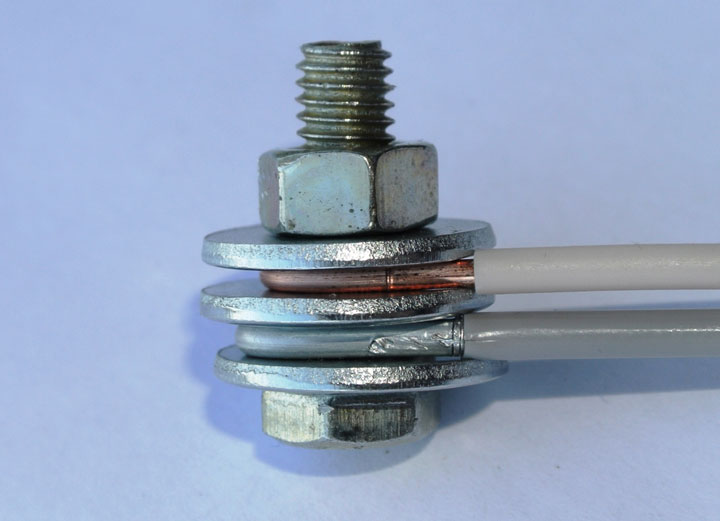

Для монтажа, закручиваете кончики проводов колечками. Далее подбираете шайбы.

Они должны быть такого диаметра, чтобы все ушко провода спряталось за ними и не могло контактировать с другим проводником.

Самое главное, как расположить колечко. Его нужно одевать так, чтобы во время закручивания гайки, ушко не разворачивалось, а наоборот стягивалось во внутрь.

Стальные шайбы между проводниками из разных материалов препятствуют процессам окисления. При этом не забывайте про установку гравера или пружинной шайбы.

Без нее контакт со временем ослабнет.

Дело в том, что безопасно соединять между собой можно металлы, у которых электрохимический потенциал соединения не превышает 0,6мВ.

Вот таблица таких потенциалов.

Как видите у меди и цинка здесь целых 0,85мВ! Такое подключение даже хуже чем прямой контакт алюминиевых и медных жил (0,65мВ). А значит, соединение будет не надежным.

Однако, несмотря на простоту резьбовой сборки, в итоге получается большая, неудобная конструкция, формой похожая на улей.

И запихнуть все это дело в не глубокий подрозетник, не всегда есть возможность. Более того, даже в такой простой конструкции многие умудряются напортачить.

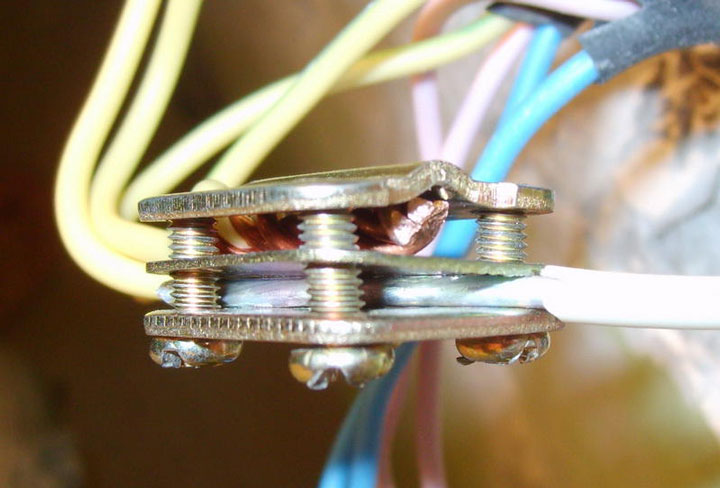

Последствия себя не заставят ждать через очень короткое время.

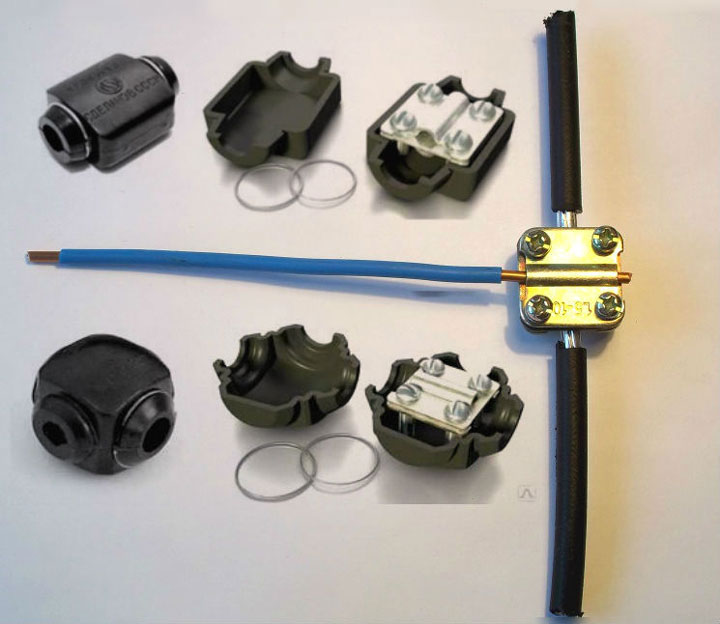

Он часто используется для ответвления от питающего кабеля гораздо большего сечения, чем отпайка.

Причем здесь даже не требуется разрезание магистрального провода. Достаточно снять с него верхний слой изоляции. Некоторые нашли ему применение для подключения вводного кабеля к СИПу.

Однако делать этого не стоит. Почему, читайте в статье ниже.

Но опять же, для распаечных коробок орехи не подходят. Более того, и такие зажимы бывает, выгорают. Вот реальный отзыв от пользователя на одном из форумов:

Внутри таких клемм находится противоокислительная паста.

Однако споры о 100% надежности таких зажимов, тем более для розеточных, а не осветительных групп, не утихают до сих пор. При определенной укладке в ограниченном пространстве, контакт может ослабнуть, что неминуемо приведет к выгоранию.

Причем произойти это может даже при нагрузке ниже минимальной на которую рассчитаны Ваго. Почему и когда это происходит?

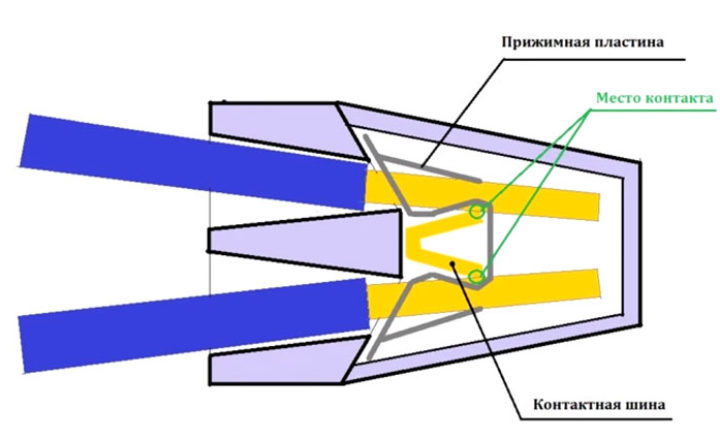

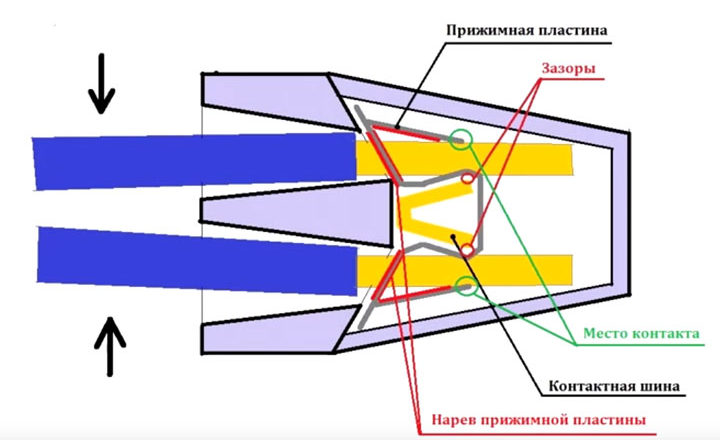

Дело в том, что когда сжимаются соединяемые проводники, между прижимной пластиной и местом контакта появляется небольшой зазор. Отсюда и все проблемы с нагревом.

Вот очень наглядное видео, без лишних слов объясняющее данную проблему.

Некоторые исхитряются и чтобы избежать прямого контакта меди и алюминия, медную жилку припаивают сбоку такого зажима, а не вставляют во внутрь.

Правда клемму для этого придется разобрать. Кроме того, надежный контакт алюминия под винтом без ревизии, не живет очень долго.

Винтики каждые полгода-год нужно будет подтягивать. Частота ревизионных работ будет напрямую зависеть от нагрузки и ее колебаний в периоды максимума и минимума.

Забудете подтянуть и ждите беды. А если все это соединение запрятано глубоко в подрозетнике, то лезть туда каждый раз, не совсем удобное занятие.

Поэтому остается самый надежный из доступных способов – опрессовка. Здесь не будем рассматривать применение специализированных медно-алюминиевых гильз ГАМ, так как они начинаются от сечений 16мм2.

Для домашней же проводки, как правило наращивать нужно провода 1,5-2,5мм2 не более.

Рассмотрим наиболее распространенный случай, который встречается в панельных домах. Допустим, вам нужно запитать одну или несколько дополнительных розеток от уже существующего алюминиевого вывода в сквозной нише.

Для наращивания берете ГИБКИЙ медный провод сечением 2,5мм2. Это уменьшит механическое воздействие на алюминиевою жилу, когда вы будете укладывать провода в подрозетник.

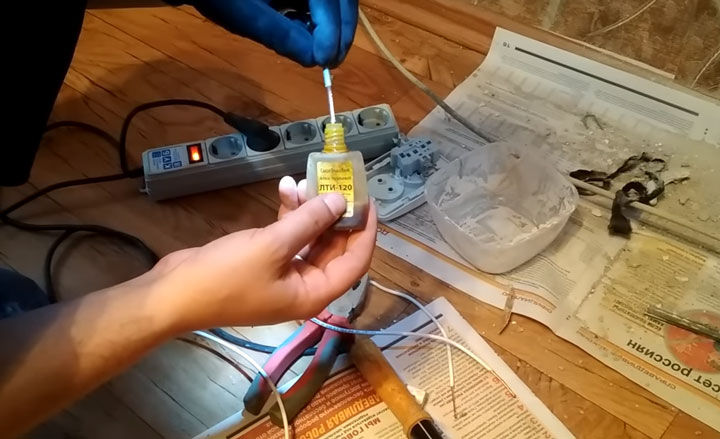

Зачищаете концы медного провода. Далее, для такого соединения их нужно обязательно пропаять. Это исключит непосредственный контакт в гильзе меди и алюминия.

При этом перед пайкой флюсом снимите с жилы оксидный слой.

Сам процесс лужения заключается в окунании провода в специальное отверстие в паяльнике, заполненное оловом.

После остывания жилы остатки флюса удаляются растворителем.

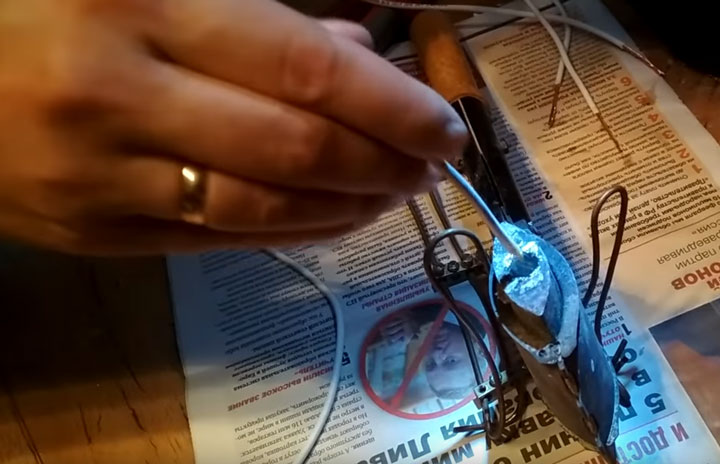

Далее переходите к алюминиевым проводам, торчащим из стены. Аккуратно зачищаете их концы и также удаляете слой окиси.

Для этого можно воспользоваться оксидной токопроводящей пастой. Такая же паста используется при монтаже модульных штыревых систем заземления.

Она рассчитана на работу в любых условиях и исключает дальнейшее появление окиси на поверхности провода. Имейте в виду, что оксидная пленка может в последствии иметь сопротивление в несколько раз большее, чем сам алюминий.

И не удалив ее, вся ваша дальнейшая работа пойдет насмарку. Более того, температура плавления такой пленки достигает 2000 градусов (против примерно 600С у Al).

У некоторых возникнет логичный вопрос, а не продавится ли при опрессовке слой припоя на жиле? Тогда получается что все манипуляции по лужению будут напрасны.

Главное здесь правильно подобрать по сечению гильзу и матрицы инструмента для обжатия.

В этом случае мягкий припой как бы загерметизирует контактное пятно медноалюминиевого соединения. А без отсутствия доступа кислорода к этой точке, эрозии контакта наблюдаться не будет.

Будьте внимательны, при работе с алюминиевыми проводниками нужно действовать крайне осторожно, так как это очень ломкий материал. Одно неосторожное движение и облом жилы вам обеспечен.

После опрессовки необходимо заизолировать данное соединение клеевой термоусадкой.

Именно клеевой тип обеспечит 100% герметичность и предотвратит поступление кислорода к контактным местам. Чтобы не рисковать и не прожечь изоляцию, нагревать термоусадку лучше строительным феном, а не зажигалкой или портативной горелкой.

Полученный пучок проводов укладывать в подрозетник нужно с большой осторожностью, так как алюминий не любит резких перегибов.

Так как наращенные медные жили гибкие, то на концы этих проводников одеваете изолированные наконечники НШВИ.

Только после этого их можно смело заводить в клеммные колодки розеток и затягивать винты.

Безусловно, это не единственный способ наращивания алюминиевых проводов, но он является одним из самых простых (в отличии от сварки или пайки) и надежных (в отличии от скрутки).

Если же у вас есть малейшая возможность сменить целиком алюминиевую проводку, делайте это обязательно, не экономьте на своей безопасности.