что понимают под главным движением резания при точении

Точение. Главным движением при точении является вращательное движение детали

Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной.

Точение осуществляется на токарных станках. Характерным признаком его является непрерывность резания.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

Рис. 11.1 Геометрические параметры а) расточного и б) отрезного резцов.

Независимо от вида резца его режущей части присущи все элементы режущего лезвия, рассмотренные ранее.

Расчет режима резания производится поэлементно в указанной выше последовательности. Глубина резания t назначается максимально возможной по условиям выполняемой операции. При черновой обработке она принимается равной припуску, при получистовой (Rz = 6…3 мкм): t = 0,5…2,0 мм; при чистовой (Rz = 1…3 мкм): t = 0,1…0,5 мм.

Подача s выбирается по таблицам справочной литературы в зависимости от требуемой чистоты обработанной поверхности, размера обрабатываемой детали и принятой величины глубины резания.

Скорость резания рассчитывается по эмпирической формуле:

Значение стойкости режущего инструмента T принимается для одноинструментальной обработки 30…60 минут, при многоинструментальной обработке и многостаночном обслуживание величина стойкости инструмента корректируется в сторону ее увеличения путем применения коэффициентов изменения стойкости.

После расчета режима резания производится расчет составляющих силы резания по формулам:

Мощность резания рассчитывается по формуле:

При одновременной работе нескольких инструментов мощность резания рассчитывают как суммарную.

После расчета мощности производится выбор станка, на котором будет выполнятся проектируемая операция. Если выбранный станок имеет ступенчатое регулирование скорости главного движения, производится корректировка режима резания по станку.

После расчета режима резания проводится расчет основного технологического времени. Основное технологическое время находится путем деления длинны пути прохода инструмента на скорость подачи. Общий путь прохода инструмента при точении складывается из длинны обрабатываемой поверхности, величины пути врезания резца и величины перебега его.

Рис. 11.2 Схема расчета основного технологического времени при точении.

Основное технологическое время t0 рассчитывается по формуле:

l0 – длина обрабатываемой поверхности,

l2 – величина перебега инструмента, назначается в зависимости от размера обрабатываемой заготовки.

Виды обработки резанием

Согласно действующему в нашей стране стандарту (ГОСТ 25761—83) все виды механической обработки металлов и материалов резанием подразделяются на лезвийную и абразивную обработку. К лезвийной обработке относятся все виды обработки резанием, которые осуществляются лезвийным инструментом. Абразивная обработка производится абразивными инструментами.

Наша задача рассмотреть основные виды обработки резанием, движения режущего инструмента и обрабатываемой заготовки, геометрические параметры режущего лезвия, порядок расчета оптимального режима резания и основного технологического времени.

Оптимальным режущим режимом резания называется такая совокупность всех его элементов (глубины, подачи и скорости резания), которая обеспечивает наибольшую производительность при наименьшей стоимости обработки.

Выбор, назначение или расчет режима резания ведется поэлементно в порядке влияния каждого из них на стойкость режущего инструмента: сначала назначается глубина резания, затем подача и после этого рассчитывается скорость резания с учетом принятых величин глубины и подачи.

K М – коэффициент, учитывающий свойства обрабатываемого материала;

K И – коэффициент, учитывающий свойства инструментального материала;

K П – коэффициент, учитывающий состояние обрабатываемой поверхности;

Численная величина указанных и других коэффициентов выбирается или рассчитывается по данным справочной литературы.

После расчета режима резания определяется основное технологическое время. Основным технологическим временем называется время, которое затрачивается непосредственно на обработку какой-то поверхности, время — в течение которого режущий инструмент механически перемещается со скоростью подачи.

Точение

Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной.

Точение осуществляется на токарных станках. Характерным признаком его является непрерывность резания.

Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру.

В качестве режущего инструмента при точении используются резцы, конструкция, размеры и форма которых соответствуют выполняемой операции. Так, например растачивание производится расточными резцами, отрезка прутков или готовых деталей – отрезными и так далее.

Рис. 1. Геометрические параметры а) расточного и б) отрезного резцов

Независимо от вида резца его режущей части присущи все элементы режущего лезвия, рассмотренные ранее.

Расчет режима резания производится поэлементно в указанной выше последовательности. Глубина резания t назначается максимально возможной по условиям выполняемой операции. При черновой обработке она принимается равной припуску, при получистовой (R z = 6 – 3 мкм): t = 0,5 – 2,0 мм; при чистовой (R z = 1 – 3 мкм): t = 0,1 – 0,5 мм.

Подача s выбирается по таблицам справочной литературы в зависимости от требуемой чистоты обработанной поверхности, размера обрабатываемой детали и принятой величины глубины резания.

Скорость резания рассчитывается по эмпирической формуле:

Значение стойкости режущего инструмента T принимается для одноинструментальной обработки 30 – 60 минут, при многоинструментальной обработке и многостаночном обслуживание величина стойкости инструмента корректируется в сторону ее увеличения путем применения коэффициентов изменения стойкости.

После расчета режима резания производится расчет составляющих силы резания по формулам:

где K p – общий поправочный коэффициент,

Мощность резания рассчитывается по формуле:

При одновременной работе нескольких инструментов мощность резания рассчитывают как суммарную.

После расчета мощности производится выбор станка, на котором будет выполнятся проектируемая операция. Если выбранный станок имеет ступенчатое регулирование скорости главного движения, производится корректировка режима резания по станку.

где n p – расчетная частота вращения шпинделя, n ст – частота вращения шпинделя, принятая по станку, v д – действительная скорость резания.

При корректировке режима резания частота вращения шпинделя (число его оборотов) принимается, как правило, ближайшей меньшей по сравнению с расчетной. Ближайшее большее число оборотов можно принимать лишь том случае, если действительная скорость резания увеличивается по сравнению с расчетной не более чем на 3%.

После расчета режима резания проводится расчет основного технологического времени. Основное технологическое время находится путем деления длинны пути прохода инструмента на скорость подачи. Общий путь прохода инструмента при точении складывается из длинны обрабатываемой поверхности, величины пути врезания резца и величины перебега его.

Рис. 2. Схема расчета основного технологического времени при точении

Основное технологическое время t 0 рассчитывается по формуле:

где: L – длина прохода резца, мм,

n – частота вращения шпинделя, об/мин,

l o – длинна обрабатываемой поверхности,

l 1 – величина врезания,

l 2 – величина перебега инструмента, назначается в зависимости от размера обрабатываемой детали.

Данный материал основан на лекциях Подгоркова Владимира Викторовича (д.т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)

Режимы фрезеровки

Процесс резания металлов заключается в срезании с заготовки лишнего слоя в виде стружки с целью получения детали требуемой формы, размеров и классов чистоты обработанных поверхностей.

Основными видами механической обработки являются: точение, строгание, сверление, фрезерование, шлифование н др. Все эти виды обработки осуществляют на металлорежущих станках с помощью различных режущих инструментов — резцов, сверл, фрез и др. Основой всех разновидностей процесса резания является точение, а основой всех видов режущего инструмента — токарный резец.

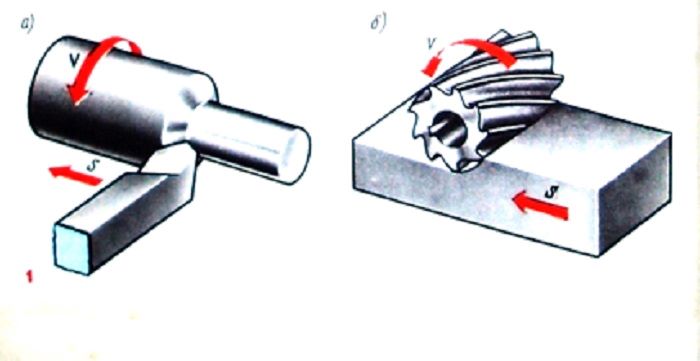

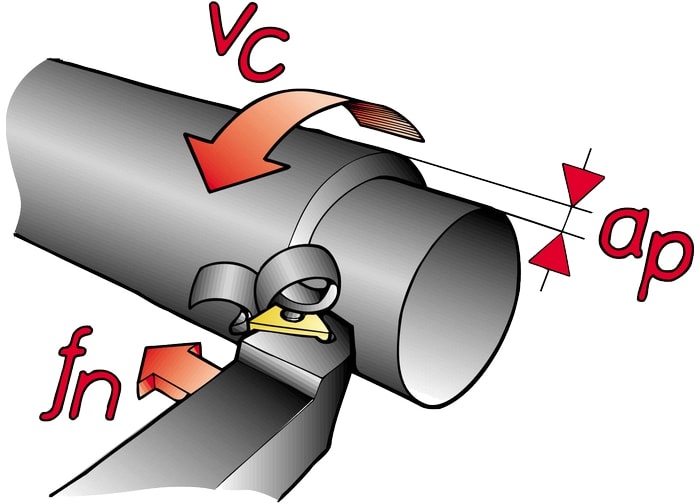

Для осуществления процесса резания необходимо иметь два движения — главное (рабочее) и движение подачи. Главное движение при точении — это вращательное движение обрабатываемой заготовки (рис. 1, а). При фрезеровании главным движением является вращение фрезы (рис. 1, б). Скорость главного движения определяет скорость резания.

Поступательное перемещение резца в продольном или поперечном направлении является движением подачи при точении. При фрезеровании движением подачи является поступательное перемещение обрабатываемой заготовки в продольном, поперечном или вертикальном направлениях. Скорость главного движения всегда больше скорости движения подачи. В процессе резания образуется стружка.

Лекция 1 Основные понятия о резании металлов

Лекция 1 ОСНОВНЫЕ ПОНЯТИЯ О РЕЗАНИИ МЕТАЛЛОВ

1. Режущий инструмент и процесс резания

Чтобы выяснить роль основных элементов режущего инструмента, рассмотрим простейший случай работы резца.

Предположим, что в суппорте поперечно-строгального станка закреплен прямоугольный термически обработанный брусок А (рис. 1), а на столе станка в тисках закреплена заготовка Б. При перемещении суппорта с закрепленным в нем бруском Л по направлению стрелки и с заготовки Б будет удален слой металла глубиной t.

Рис. 1. Схема работы резца.

Таким образом, термически обработанный брусок Л будет резать более мягкий металл заготовки Б. Но резать в таких условиях будет тяжело, так как нижняя плоскость бруска будет сильно тереться о поверхность заготовки, а металл перед бруском А сильно деформироваться.

Если нижнюю плоскость бруска А сошлифовать под углом a, а переднюю направить под углом g, то резание облегчится. Следовательно, изменив форму бруска, мы можем значительно уменьшить как трение его о поверхность резания, так и деформацию металла при образовании стружки.

Из рис. 5 видно, что с увеличением углов a и g процесс резания будет протекать легче, так как чем острее клин, т. е. чем меньше угол, образованный передней и задней плоскостями, тем меньше усилия требуется для его врезания в металл. Угол, образованный передней и задней плоскостями, называется углом заострения и обозначается греческой буквой b. Таким образом, величина приложенного усилия будет зависеть от величины угла заострения: чем меньше угол заострения b тем легче клин будет проникать в металл, и, наоборот, чем больше угол заострения, тем труднее клину врезаться в металл. Но уменьшение угла заострения b приводит к механической непрочности резца. Это и ограничивает увеличение величины углов a и g.

При токарной обработке процесс снятия стружки происходит в результате сочетания двух одновременно действующих рабочих движений, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки v (рис. 2) называется главным движением, а перемещение резца S относительно заготовки — движением подачи.

Рис.2 Главное движение и движение подачи при точении

Поверхностью резания называют поверхность, которая образуется на детали непосредственно режущей кромкой резца. С нее срезается стружка при каждом обороте детали.

Обработанной называют поверхность детали, полученную после снятия стружки.

2 Элементы режима резания

Элементами режима резания являются:

Глубина резания—это толщина слоя металла, срезаемого резцом за один, проход (рис. 3). Глубина резания обозначается буквой t и измеряется в миллиметрах как линейное расстояние между обрабатываемой и обработанной поверхностями. При точении глубина резания измеряется в осевой плоско сти детали и равна:

где D—диаметр обрабатываемой поверхности, мм, d —диаметр обработанной поверхности, мм.

Рис.3 Поперечное сечение срезаемого слоя металла

Подачей при точении называют перемещение резца вдоль обработанной поверхности за один оборот детали. Подача измеряется в миллиметрах на оборот <мм/об)и обозначается буквой S. Чаще всего при точении применяют продольные (вдоль оси детали) и поперечные (поперек оси) подачи. Обычно подачи непрерывно-равномерны, т. е. за каждый оборот детали резец перемещается на одну и ту же величину.

Глубина резания и подача характеризуют основные размеры стружки.

Толщиной срезаемого слоя называют расстояние, измеряемое в направлении, перпендикулярном к ширине стружки, между двумя последовательными положениями поверхности резания за один оборот детали. Толщина измеряется в миллиметрах и обозначается буквой a.

Номинальной площадью none речного сечения стружки называют произведение глубины резания t на подачу S или ширины стружки b на толщину а:

Глубина резания t, подача на оборот S, ширина b и толщина а срезаемого слоя связаны между собой следующими зависимостями:

С изменением главного угла в плане j изменяются толщина и ширина стружки (срезаемого слоя) при постоянных величинах глубины резания и подачи. Чем меньше угол в плане, тем стружка тоньше, но шире, и наоборот.

При угле в плане j=90° ширина стружки равна глубине резания (b=t), а толщина—подаче (а =S). Во всех случаях, когда глубина резания и подача неизменны, площадь срезаемого слоя остается постоянной.

Скорость резания—путь перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. При точении скорость резания измеряется в плоскости вращения детали как окружная скорость обрабатываемой поверхности, наиболее отдаленной от оси вращения. Скорость резания обозначается буквой v и измеряется в метрах в минуту, т. е.

v =

или после сокращения:

v =

где D—диаметр обрабатываемой поверхности заготовки, мм;

п — число оборотов заготовки в минуту.

Для настройки станка на заданную скорость резания нужно определить число оборотов шпинделя станка. Число оборотов шпинделя вычисляется по следующей формуле:

Если такого числа оборотов шпинделя у станка нет, то следует взять ближайшее меньшее число оборотов и произвести перерасчет фактической скорости резания при этом числе оборотов.

3 Геометрические параметры резцов

Резцы состоят из державки и головки. Головка является режущей частью резца. Углы заточки головки резца определяют ее геометрические параметры, от правильного выбора которых зависят стойкость резца, производительность труда и качество обрабатываемой поверхности.

Рис.4 Элементы резца

Точка, в. которой пересекаются передняя, задние главная и вспомогательная поверхности, называется вершиной (5) резца.

Наклон, отдельных поверхностей задается углами, измеряемыми в определенных плоскостях. Для правильного определения углов необходимо различать плоскость резания, т. е. плоскость, касательную к поверхности резания и проходящую через, главную режущую кромку;

основную плоскость, параллельную продольной и поперечной подачам; главную секущую плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость, и вспомогательную секущую плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость (рис. 5).

Главные углы, оказывающие непосредственное влияние на процесс резания, измеряются в главной секущей плоскости. Вспомогательные углы рабочей части резца измеряются во вспомогательной секущей плоскости.

Рис. 5 Геометрические параметры резца.

Передним углом g (гамма) называется угол между передней поверхностью и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Величина переднего угла g выбирается в зависимости от формы передней поверхности, материала режущей части резца и обрабатываемого материала.

Задним углом a (альфа) называется угол между главной задней поверхностью резца и плоскостью резания. Величина его устанавливается в зависимости от вида обработки и обрабатываемого материала.

Угол заострения b (бета) —это угол между передней и главной задней поверхностями.

Угол между передней поверхностью и плоскостью резания называется углом резания d (дельта).

Проекции главной и вспомогательной режущих кромок на основную плоскость образуют угол при вершине e (эпсилон).

Углы между направлением подачи и проекциями главной и вспомогательной кромок на основную плоскость составляют главный j (фи) и вспомогательный j1 углы в плане. Эти углы играют огромную роль в процессе резания и выбираются в зависимости от жесткости системы станок—инструмент—деталь. Главный угол в плане j должен составлять 30…45°. При недостаточной жесткости системы станок—инструмент—деталь угол j следует назначать в пределах 60—90°.

Кроме перечисленных углов, резец имеет еще один угол, который называется углом наклона главной режущей кромки и обозначается l, (лямбда). Этот угол заключен между главной режущей кромкой и линией, проходящей через вершину резца параллельно основной плоскости. Измеряется он в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

Угол считается положительным, когда вершина резца является наинизшей точкой режущей кромки (рис. 6, в), и отрицательным, когда вершина резца будет наивысшей точкой кромки (рис. 6, а). Этот угол равен нулю, когда главная режущая кромка параллельна основной плоскости (рис. 6, б).

Основное назначение угла наклона режущей кромки состоит в том, чтобы сообщать желаемое направление сходу стружки. Кроме того, он влияет на прочность вершины резца. При положительном угле наклона упрочняется вершина резца и улучшается отвод тепла, но стружка сходит в сторону обработанной поверхности.

При отрицательном угле наклона режущей кромки облегчается сход стружки, которая отводится в. сторону обрабатываемой поверхности, но зато ослабляется вершина резца и ухудшается отвод тепла. Если угол наклона равен нулю, то стружка обычно сходит перпендикулярно режущей кромке.

Рис. 6. Угол наклона главной режущей кромки резца.

Величины всех рассмотренных углов зависят от материала обтачиваемой детали, материала самого резца и от условий работы. Так как все эти обстоятельства заранее предвидеть невозможно, то в нормативах рекомендуются средние величины углов, которые затем уточняются для конкретных

главное движение резания

Тематики

Обобщающие термины

Синонимы

Смотреть что такое «главное движение резания» в других словарях:

Главное движение резания — 5. Главное движение резания Е. Primary motion Источник: ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

результирующее движение резания — Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. Обозначается De. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

результирующее движения резания — (De) результирующее движение Суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания, движение подачи и касательное движение. [ГОСТ 25762 83] Тематики обработка резанием Обобщающие термины… … Справочник технического переводчика

ГОСТ 25762-83: Обработка резанием. Термины, определения и обозначения общих понятий — Терминология ГОСТ 25762 83: Обработка резанием. Термины, определения и обозначения общих понятий оригинал документа: 51. Вспомогательная задняя поверхность F. Face de dépouille complémentaire Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

Металлорежущий станок — машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом (См. Металлорежущий инструмент). М. с. являются основным … Большая советская энциклопедия

Формообразующие движения — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Формообразующие движения движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса … Википедия

Фрезерование — в металлообработке, процесс резания металлов и др. твёрдых материалов фрезой (См. Фреза). Ф. применяется для обработки плоских и фасонных поверхностей (в т. ч. резьбовых поверхностей, зубчатых и червячных колёс) и осуществляется на… … Большая советская энциклопедия

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ — машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с… … Энциклопедия Кольера

Сверление — 1) в металлообработке процесс получения сквозных и глухих отверстий в сплошном материале на сверлильных, токарных, револьверных, расточных, агрегатных и других станках, а также при помощи сверлильных ручных машин (См. Ручные машины).… … Большая советская энциклопедия

Металлорежущий станок — Металлорежущий станок станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом. Токарный станок, один из представителей металлорежущих станков … Википедия