газопламенная обработка металлов обучение

Обеспечение безопасности при выполнении газопламенных работ

Заказать услугу Задать вопрос

Курс предназначен для проведения инструктажей и обучения работников организаций безопасным методам и приемам выполнения газопламенных работ.

В курсе сформулированы 12 основных правил безопасности. Основан на требованиях соответствующих нормативных правовых актов по данному виду работ.

Содержит обучающий модуль, видеоролики, демонстрирующие последствия несоблюдения правил безопасного производства работ, тренинговый модуль, содержащий характерные нарушения при выполнении газопламенных работ, с возможностью интерактивной тренировки.

Общие вопросы

Вопросы по услугам

В учебном центре, имеющем лицензию образовательного учреждения для каждого направления обучения предусмотрена выдача документов. Документы оформляются в соответствии с государственными нормативными требованиями федерального закона от 29 декабря 2012 г. N 273-ФЗ «Об образовании в Российской Федерации», являются документами установленного образца в соответствии с профстандартами.

На базе высшего и среднего образования, справки о текущем обучении в образовательном учреждении, при выбранном курсе для повышения квалификации выдается удостоверение о повышении квалификации; при переподготовке: диплом о профессиональной переподготовки.

Если осваиваете рабочую профессию или повышаете разряд, то свидетельство о профессии рабочего, должности служащего. Все образцы документов здесь>>

Мы выдаем документы установленного образца, соответствующие всем нормативным актам, действительны на всей территории РФ. В чем разница между документом государственного образца и установленного образца читайте в статье>>

Посмотреть образцы документов вы можете в нашем разделе «Лицензии и документы».

Обучение по направлению «Металловедение и термическая обработка металлов и сплавов»

Направление «Металловедение и термическая обработка металлов» включает в себя не только прикладные, но общенаучные исследования. Специалисты, задействованные в данной сфере (это металлурги, химики, инженеры и многие другие) рассматривают производственные процессы с разных сторон, в том числе это поиск новых способов обработки металлов и сплавов для получения новых свойств конечного продукта. Без сомнения, это очень интересное направление, оно довольно востребовано среди металлургических профессий, привлекая не только молодых специалистов – выпускников вузов, но и опытных профессионалов. Освоить профессию можно двумя способами: поступить в вуз и выучиться очно или заочно, или пройти переподготовку, то есть переобучение.

Межрегиональная Академия строительного и промышленного комплекса (МАСПК) реализует программу профессиональной переподготовки «Металловедение и термическая обработка металлов» в формате дистанционный курсов. Поступить в академию, пройти обучение и получить диплом могут специалисты с высшим или средне-специальным образованием по металлургическим профессиям. Объем учебной программы составляет 512 академических часов, интенсивность обучения зависит от имеющегося образования слушателя.

Пройдя обучение, слушатель получает новую специальность, право заниматься новым видом деятельности, а также документ об образовании (диплом о профессиональной переподготовке), который подтверждает его квалификацию и право заниматься выбранной деятельностью.

Содержание программы профессиональной переподготовки «Металловедение и термическая обработка металлов»

Процесс обучения предполагает самостоятельное изучение слушателями дисциплин с последующей сдачей тестов по направлениям:

Дистанционное обучение в МАСПК

Обучение можно пройти дистанционно. Оно проводится посредством специального образовательного портала, где содержатся все необходимые учебники, литература, лекции, адаптированные для удаленного изучения, а также тесты для самопроверки по всем разделам курса. Академия осуществляет сопровождение слушателей на всех этапах обучения, среди наших преимуществ:

Узнать подробную информацию и записаться на курсы вы можете по телефону 8-499-271-57-64 или через форму заявки.

Наша компания активно участвует в конкурсах и аукционах, размещаемых на основных электронных торговых площадках по 44-ФЗ и 223-ФЗ. Информация для заказчиков

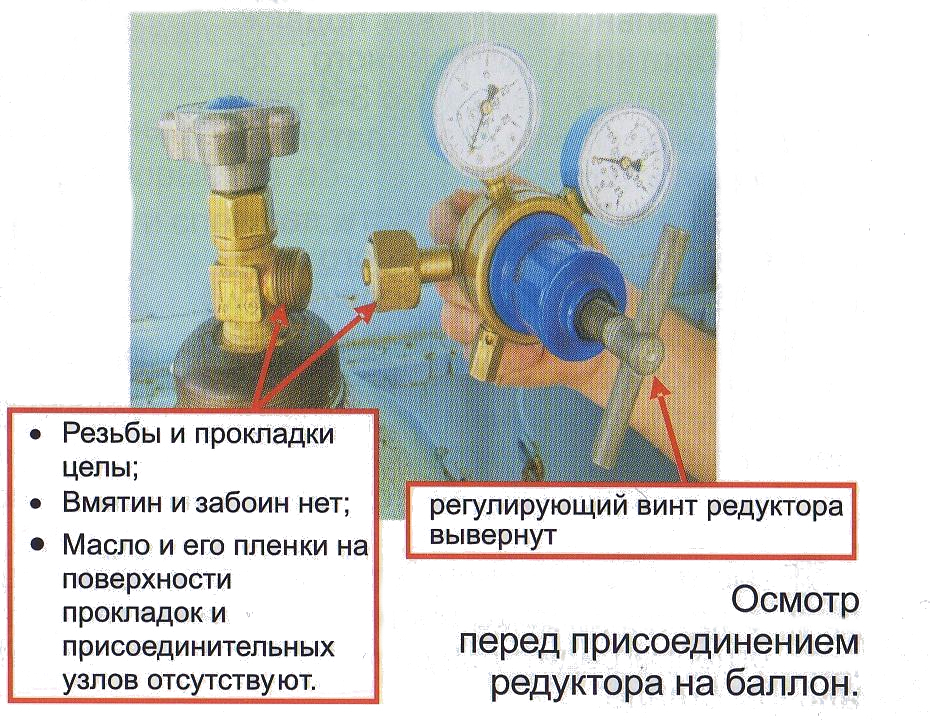

Подготовка к работе по газопламенной обработке

К работе по газопламенной обработке и резке металла допускаются лица не моложе 18 лет, прошедшие соответствующее медицинское обследование, обучение, инструктаж и проверку знаний безопасности.

Все приступающие к работе должны быть проинструктированы по технике безопасности и пожароопасности, мерах предосторожности, индивидуальной средствах защиты и личной гигиены. Проведенный инструктаж должен регистрироваться в специальном журнале.

Перед началом работ выполните следующее:удалите из зоны работ все, что может загореться!

Единичные баллоны уложите и закрепите на тележке.

В случае направления пламени и искр в направлении источников питания газами, принять меры по защите их от искр и воздействия тепла пламени путем установки металлических ширм.

Защитные средства (очки, наушники, маска, рукавицы) должны находиться во время работы на газорезчике. Запрещается работа без индивидуальных средств защиты. Не допускается работа без спецодежды. Запрещается использовать рукавицы (краги) и спецодежду из синтетических материалов типа лавсан или капрон, которые не обладают термозащитными свойствами и спекаются при соприкосновении с нагретыми поверхностями.

Закрепите рукава на присоединительных ниппелях горелок (резаков) с помощью специальных хомутиков. Допускается обвязка рукава мягкой вязальной проволокой не менее, чем в двух местах по длине ниппеля (использование медной проволоки не допускается).

Подготовка рабочего места к резке и обработке металла

Уборку рабочих мест после газопламенной работы производите в конце рабочего дня, или по необходимости. Для охлаждения горелки (резака) на рабочем месте должно находиться ведро с чистой холодной водой.

При длительных перерывах в работе закрывайте вентили на баллонах, а регулирующий винт редуктора выверните до освобождения нажимной пружины.

В случае замерзания редукторов их отогрев производите горячей водой, а кислородной редуктор — водой, не имеющей следов масел.

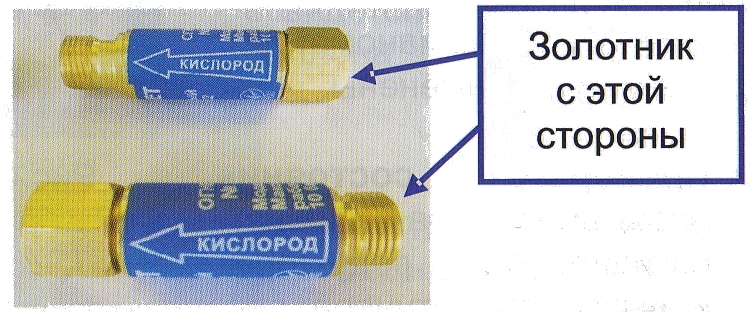

Огнепреградители можно устанавливать на редуктор или на входе в горелку (резак). Правильно выбирайте и устанавливайте огнепреградительные клапаны. Стрелка на этикетке указывает направление движения газа.

Обязательно проверьте подвижность золотника встроенного обратного клапана, нажав его 3–4 раза с помощью спички или латунной (медной) проволоки.

Проверьте источник питания (баллоны). По паспортным данным проверьте дату освидетельствования баллона. Работать от баллонов с просроченным сроком освидетельствования запрещается. Паспортные данные:

Давление наполненных ацетиленовых баллонов не должно превышать 1,9 МПа при 20°С. При отборе газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05–0,1 МПа.

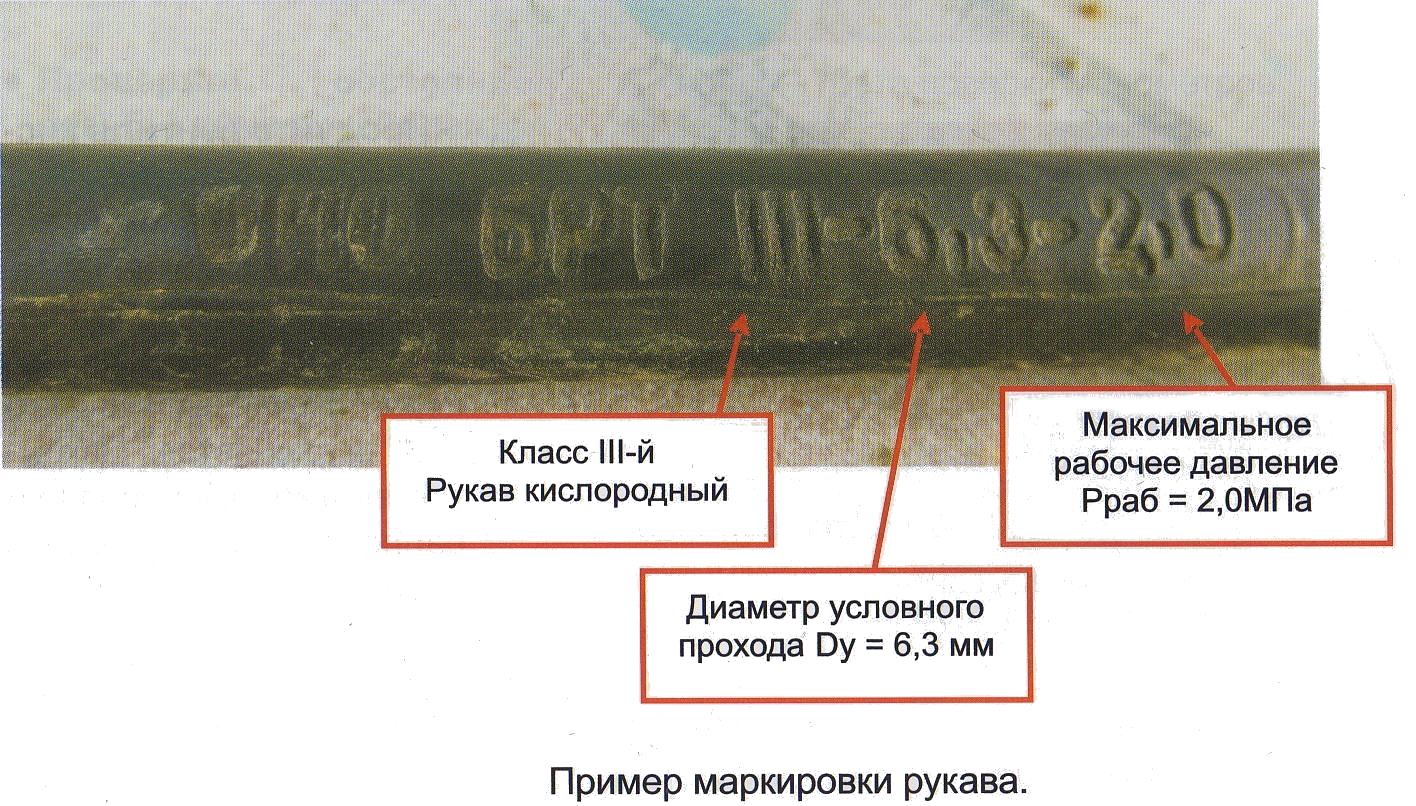

Проверка технического состояния газовых рукавов

Осмотрите наружный слой рукава. Он должен быть гладким, без пузырей, отслоений трещин, оголенных участков оплетки и других дефектов, влияющих на эксплуатационные качества рукавов.

Убедитесь, что рукав соответствует используемому газу. По ГОСТ 9356–75, в зависимости от назначения, рукава выпускаются 3-х классов

Подмотка изоляционной лентой в случае нарушения целостности рукава запрещается, рукава должны иметь окраску или отличительные цветовые полосы.

Действия, в случае аварийных ситуаций при проведении работ

При возникновении загорания необходимо

При проникновении обратного удара пламени в линию горючего газа или кислорода необходимо

Технология и оборудование газопламенной обработки металлов, Петров Г.Л., Буров Н.Г., Абрамович В.Р., 1978

Технология и оборудование газопламенной обработки металлов, Петров Г.Л., Буров Н.Г., Абрамович В.Р., 1978.

Газопламенные методы обработки металлов и неметаллических материалов широко применяются в народном хозяйстве. Происходит непрерывное совершенствование традиционных и создание новых видов оборудования для газопламенной обработки. Все это ставит перед работниками сварочного производства новые задачи по дальнейшему развитию и углубленному изучению сварочных процессов.

Для решения этих задач и подготовки техников-сварщиков в области газопламенной обработки предназначен учебник «Технология и оборудование газопламенной обработки металлов», составленный в соответствии с программой курса такого же наименования.

КИСЛОРОДНЫЕ БАЛЛОНЫ И РАСПРЕДЕЛИТЕЛЬНЫЕ РАМПЫ.

Транспортировка газообразного кислорода с завода-изготовителя на места потребления производится следующими способами: 1) по трубопроводам под давлением 3—3,5 МПа; 2) в баллонах большого объема (реципиентах) под давлением 16,5—20 МПа на прицепах к автотягачам; 3) в баллонах среднего объема (40— 55 дм3) под давлением 15 МПа (при 293 К).

Подача кислорода потребителям непосредственно по трубопроводам является наиболее экономичным способом транспортировки, но практически возможна при сравнительно небольшом удалении потребителей от завода-изготовителя. При этом способе для компенсации неравномерности расхода газа на заводе-изготовителе перед трубопроводами устанавливаются хранилища

газа постоянного объема — реципиенты. Они представляют собой стальные баллоны объемом 400 дм3, соединяемые при необходимости в батарею.

В транспортных реципиентах применяют баллоны объемом 375, 750 и 1500 м3. На предприятиях-потребителях опорожнение транспортных реципиентов производится без снятия их с прицепов. Этот способ доставки кислорода весьма экономичен, так как значительно снижает потребность в баллонах среднего объема и затраты, связанные с их использованием.

Баллоны среднего объема наполняют газообразным кислородом с помощью кислородных компрессоров или жидкостных кислородных насосов с использованием так называемых наполнительных рамп.

ОГЛАВЛЕНИЕ.

Предисловие.

Введение.

Часть первая. КИСЛОРОД ГОРЮЧИЕ, ОБОРУДОВАНИЕ ДЛЯ ИХ ПРОИЗВОДСТВА И ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ.

Глава I. Кислород.

§1. Свойства кислорода и способы его получения.

§2. Получение кислорода из воздуха.

§3. Оборудование для транспортировки и газификации жидкого кислорода.

§4. Кислородные баллоны в распределительные рампы.

§5. Кислородные станции.

Глава II. Горючие для газопламенной обработки металлов.

§6. Горючие и их основные свойства.

§7. Свойства ацетилена и его получение.

§8. Ацетиленовые генераторы.

§9. Предохранительные затворы и обратные клапаны.

§10. Ацетиленовые станции.

§11. Горючие — заменители ацетилена.

§12. Баллоны и распределительные рампы для горючих газов.

Глава III. Аппаратура, коммуникации и оборудование рабочих постов.

§13. Газовые редукторы.

§14. Горелки для газопламенной обработки металлов.

§15. Трубопроводы и рукава для кислорода и горючих газов.

§16. Вспомогательное оборудование и оснастка рабочих постов.

Часть вторая. ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ.

Глава IV. Сварочное пламя.

§17. Строение и состав сварочного пламени.

§18. Химическое взаимодействие пламени с металлом.

§19. Температура ацетилено-кислородного пламени и нагрев металла пламенем.

Глава V. Металлургические и тепловые процессы при газовой сварке.

§20. Реакция в расплавленном металле при сварке.

§21. Флюсы.

§22. Кристаллизация и перекристаллизация металла шва и околошовной зоны.

§23. Напряжения и деформации при местном нагреве металла.

Глава VI. Общая технология газовой сварки плавлением.

§24. Типы сварных соединений и подготовка металла под сварку.

§25. Режим и техника выполнения газовой сварки.

§26. Дефекты сварных швов, связанные с техникой их выполнения.

§27. Пути повышения производительности газовой сварки.

Глава VII. Сварка сплавов на железной основе.

§28. Сварка углеродистых сталей.

§29. Сварка легированных сталей.

§30. Сварка чугуна.

Глава VIII. Сварка цветных металлов и сплавов.

§31. Сварка меди.

§32. Сварка сплавов на медной основе.

§33. Сварка никеля.

§34. Сварка алюминия и его сплавов.

§35. Сварка магниевых сплавов.

§36. Сварка цинка.

§37. Сварка свинца.

Глава IX. Газопламенная пайка и наплавка.

§38. Газопламенная пайка. Припои.

§39. Наплавка поверхностей инородными сплавами.

Глава X. Газопрессовая сварка.

§40. Сущность газопрессовой сварки и ее особенности.

§41. Оборудование для газопрессовой сварки.

§42. Технология газопрессовой сварки.

Глава XI. Сварка неметаллов.

§43. Сварка кварцевого стекла.

§44. Сварка пластмасс.

Часть третья. КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛОВ.

Глава XII. Физико-химические основы кислородной резки.

§45. Классификация способов и области применения кислородной резки.

§46. Сущность процесса и основные условия кислородной резки.

§47. Подогревающее пламя.

§48. Кислород режущей струи.

§49. Материальный и тепловой балансы ацетилено-кислородной резки.

§50. Температурное поле при кислородной резке.

§51. Влияние резки на состав, структуру и свойства металла вблизи поверхности реза.

Глава XIII. Аппаратура и оборудование для кислородной резки.

§52. Ручные универсальные и машинные резаки.

§53. Специализированные резаки.

§54. Классификация машин для кислородной резки и системы контурного управления.

§55. Стационарные машины общего назначения для кислородной резки.

§56. Переносные машины общего назначения для кислородной резки.

§57. Специализированные машины для кислородной резки.

Глава XIV. Технология разделительной кислородной резки.

§53. Основные требования к точности резки.

§59. Влияние технологических параметров на резку и основные положения по технике резки.

§60. Режимы резки стали средних толщин.

§61. Особенности резки стали больших толщин.

§62. Резка стали малых толщин. Пакетная резка.

§63. Деформации при кислородной резке.

§64. Основные технологические рекомендации по машинной разделительной резке.

Глава XV. Поверхностная кислородная резка.

§65. Сущность процесса поверхностной кислородной резки и области ее применения.

§66. Аппаратура для поверхностной кислородной резки.

§67. Основные сведения по технологии и механизации поверхностной резки.

Глава XVI. Кислородно-флюсовая резка.

§68. Сущность процесса кислородно-флюсовой резки.

§69. Аппаратура для кислородно-флюсовой резки.

§70. Кислородно-флюсовая резка высокохромистых сталей.

§71. Резка чугуна, цветных металлов и сплавов.

Глава XVII. Особые виды кислородной резки.

§72. Резка кислородным копьем.

§73. Подводная кислородная резка.

§74. Электрокислородная резка.

Часть четвертая. ГАЗОПЛАМЕННАЯ МЕСТНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА, ПОВЕРХНОСТНАЯ ЗАКАЛКА, МЕТАЛЛИЗАЦИЯ И НАПЫЛЕНИЕ.

Глава XVIII. Газопламенная правка металла и местная термическая обработка.

§75. Газопламенная правка металлов.

§76. Местная газопламенная термическая обработка.

Глава XIX. Поверхностная газопламенная закалка.

§77. Сущность процесса газопламенной закалки.

§78. Способы газопламенной закалки.

§79. Закалочное оборудование.

§80. Техника газопламенной поверхностной закалки.

Глава XX. Газотермическое напыление.

§81. Основы процесса газотермического напыления металлов и неметаллов.

§82. Аппаратура для металлизации и технология процесса.

§83. Газопламенное напыление полимерных материалов.

Часть пятая. ОРГАНИЗАЦИЯ РАБОТ ПО ГАЗОПЛАМЕННОЙ ОБРАБОТКЕ И ТЕХНИКА БЕЗОПАСНОСТИ.

Глава XXI. Организация работ по газопламенной обработке.

§84. Основные положения по организации работ.

§85. Проверка, ремонт и испытание оборудования и аппаратуры для газопламенной обработки.

Глава XXII. Техника безопасности и противопожарные мероприятия при газопламенной обработке.

§86. Общие положения по технике безопасности и производственной санитарии.

§87. Техника безопасности при обращении с оборудованием и аппаратурой.

§88. Противопожарные мероприятия.

Список литературы.

Скачать djvu

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России. Купить эту книгу

Методическая разработка учебного занятия с применением инновационных технологий обучения. Тема: Газопламенная обработка металлов.Баллоны. Газовые редукторы. Рукава. Сварочные горелки. Предохранительные устройства.

Методическая разработка учебного занятия с применением инновационных технологий обучения. Тема: Газопламенная обработка металлов. Баллоны. Газовые редукторы. Рукава. Сварочные горелки. Предохранительные устройства.

Сейчас в учебных заведениях большинство обучающихся свободно пользуются современными информационными технологиями, это упрощает для них процесс поиска информации, обработки ее и предоставления в различных презентативных формах. Поэтому использование в проектной деятельности компьютера как инструмента творческой деятельности способствует достижению нескольких целей:

повышение мотивации к самообучению;

формирование новых компетенций;

реализация креативного потенциала;

повышение личностной самооценки;

развитие невостребованных в учебном процессе личностных качеств (например, поэтические, музыкальные, художественные способности).

В настоящее время в различных сферах деятельности ощущается нехватка специалистов, способных самостоятельно и в команде решать возникающие проблемы, делать это с помощью Интернета. Поэтому работа обучающихся в таком варианте проектной деятельности, как веб-квест, разнообразит учебный процесс, сделает его живым и интересным. А полученный опыт принесет свои плоды в будущем, потому что при работе над этим проектом развивается ряд компетенций:

использование ИТ для решения профессиональных задач (в т.ч. для поиска необходимой информации, оформления результатов работы в виде компьютерных презентаций, веб-сайтов, флеш-роликов, баз данных и т.д.);

самообучение и самоорганизация;

работа в команде (планирование, распределение функций, взаимопомощь, взаимоконтроль);

умение находить несколько способов решений проблемной ситуации, определять наиболее рациональный вариант, обосновывать свой выбор;

навык публичных выступлений (обязательно проведение предзащит и защит проектов с выступлениями авторов, с вопросами, дискуссиями).

Я применяю следующие в иды заданий для веб-квестов:

Пересказ – демонстрация понимания темы на основе представления материалов из разных источников в новом формате: создание презентации, плаката, рассказа.

Планирование и проектирование – разработка плана или проекта на основе заданных условий.

Самопознание – любые аспекты исследования личности.

Компиляция – трансформация формата информации, полученной из разных источников: создание книги кулинарных рецептов, виртуальной выставки, капсулы времени, капсулы культуры.

Аналитическая задача – поиск и систематизация информации.

Детектив, головоломка, таинственная история – выводы на основе противоречивых фактов.

Достижение консенсуса – выработка решения по острой проблеме.

Оценка – обоснование определенной точки зрения.

Журналистское расследование – объективное изложение информации (разделение мнений и фактов).

Убеждение – склонение на свою сторону оппонентов или нейтрально настроенных лиц.

Я использую следующие этапы работы над квестом:

Начальный этап (командный)

Обучающиеся знакомятся с основными понятиями по выбранной теме. Распределяются роли в команде: по 1-4 человека на 1 роль. Все члены команды должны помогать друг другу и учить работе с компьютерными программами.

Индивидуальная работа в команде на общий результат. Участники одновременно, в соответствии с выбранными ролями, выполняют задания. Так как цель работы не соревновательная, то в процессе работы над веб-квестом происходит взаимное обучение членов команды умениям работы с компьютерными программами и Интернет. Команда совместно подводит итоги выполнения каждого задания, участники обмениваются материалами для достижения общей цели — создания сайта.

1)поиск информации по конкретной теме; 2) разработка структуры сайта; 3) создание материалов для сайта; 4) доработка материалов для сайта.

Команда работает совместно, под руководством педагога, ощущает свою ответственность за опубликованные в Интернет результаты исследования.

По результатам исследования проблемы формулируются выводы и предложения. Проводится конкурс выполненных работ, где оцениваются понимание задания, достоверность используемой информации, ее отношение к заданной теме, критический анализ, логичность, структурированность информации, определенность позиций, подходы к решению проблемы, индивидуальность, профессионализм представления. В оценке результатов принимают участие как преподаватель, так и обучающиеся путем обсуждения или интерактивного голосования.

Работа эта и полезная, и интересная, действительно активизирующая учебную деятельность.

Тема: Газопламенная обработка металлов. Баллоны. Газовые редукторы. Рукава. Сварочные горелки. Предохранительные устройства.

Образовательная: Обеспечить усвоение основных понятий: баллоны, редукторы, горелки. Показать механизм газопламенной обработки металлов. Содействовать углублению знаний обучающихся об оборудовании и назначении передвижного и стационарного постов. Содействовать формированию понятий о сварочных горелках. Помочь овладению практическими приемами анализировать сварочное оборудование. Обучать умению осуществлять планомерный поиск ответов на поставленные вопросы.

Развивающая: Развитие познавательной активности, памяти, внимания, логического мышления, грамотной речи. Формирование навыков самостоятельной работы, навыков само- и взаимооценки, навыков работы в команде.

Воспитательная : Содействовать техническому воспитанию обучающихся. Способствовать стремлению получать новые знания, которые будут полезны при дальнейшем обучении. Воспитание устойчивого интереса к изучению предмета, ответственного и серьезного отношения к групповой деятельности.

Методическая цель : внедрение инновационных технологий обучения (применение технологии построения учебного процесса на основе веб-квеста)

Технология: применение технологии построения учебного процесса на основе веб-квеста.

Цель данной технологии: эффективная подготовка обучающихся к восприятию нового материала, повышающая мотивацию учения, обеспечивающая эффективное управление и организацию учебного процесса.

Методы и приемы обучения: работа в малых группах, проектная деятельность, объяснительно- иллюстративный метод, компиляция, творческое задание.

Умение ставить познавательные задачи, цели;

Анализировать, находить причины явлений, обозначать свою позицию по отношению к изучаемой проблеме;

Умение использовать имеющиеся знания по обществознанию в стандартных и нестандартных ситуациях;

Умение планировать учебную деятельность с целью достижения прогнозируемого результата;

Осуществление анализа собственной деятельности, способность к самооценке, рефлексии;

Компетенции личностного самосовершенствования:

Формирование культуры мышления и поведения

Освоение различных видов деятельности в рамках саморазвития;

Овладение навыками работы с учебным раздаточным материалом; различными источниками информации;

Умение ориентироваться в информационных потоках, уметь выделять в них главное, необходимое;

Владение навыками работы с персональным компьютером для решения учебных задач;

Самостоятельный поиск, извлечение, систематизация, анализ и представление различной информации согласно поставленной задаче.

Навыки работы в группе;

Уважение иной точки зрения;

Умение ценить совместную работу;

Умение выступать перед аудиторией;

Умение аргументировано доказывать свою точку зрения;

Умение корректно вести учебный диалог.

Знать и уметь применять правила техники безопасности в учебной ситуации

Место проведения : учебная аудитория

Презентация по теме.

Компьютер, мультимедийный проектор.

Карточки с творческим заданием

Видеофильмы: «Газопламенная резка», «Демонстрация спецоборудования для газовой резки», «Презентация газа», «Резка газом»

Организационная часть – 5 мин.

Контроль исходного уровня знаний – 20 мин.

Изучение нового материала – 45 мин.

Закрепление – 10 мин.

Подведение итогов, рефлексия – 5 мин.

Задание на дом – 5 мин.

1. Организационная часть:

2.Обращает внимание на внешний вид обучающихся

3.Обращает внимание на санитарное состояние учебной аудитории.

4.Проверяет готовность обучающихся к занятию.

5.Отмечает отсутствующих (через доклад старосты).

2.Контроль исходного уровня. Тема: Правка, разметка, гибка металла. Рубка, опиливание, резка металла.

Какие инструменты применяют для разметки металлических заготовок?

Для чего проводится базовая линия?

Для какой цели применяют шаблоны?

Почему при разметке циркулем усилие прилагают к ножке, установленной в центре отверстия?

Из за чего при разметке вместо одной риски может получиться несколько?

Какие правила безопасности надо соблюдать при разметке?

Как правильно разместить на верстаке чертилку, линейку, угольник, циркуль, заготовку, шаблон?

Чем отличаются надфили от напильников общего назначения?

Выбрать тип насечки для обработки: кожи, свинца, стали дерева, бронзы.

Указать номер насечки напильника для снятия лишнего метала толщиной (в мм):

0,1; 0,75; 0,4; 0,25; 0,0005;

111. Изучение нового материала

1. Формирование целей и задач урока.

Видеофильмы: «Газопламенная резка», «Демонстрация спецоборудования для газовой резки»

— Исходя из того, что вы увидели, как вы думаете, о чем пойдет речь на уроке?

-Какие учебные задачи нам предстоит решить, какие компетенции сформировать?

«Мозговой штурм» в течении 1 минуты определите для себя и заполните таблицу: что вы уже знаете, а что хотите узнать.

-И что умеете, а чему хотите научиться?

2. Сообщение темы:. Газопламенная обработка металлов. Баллоны. Газовые редукторы. Рукава. Сварочные горелки. Предохранительные устройства.

1.Газопламенная обработка металлов.

2.Баллоны. Газовые редукторы. Рукава. Сварочные горелки. Предохранительные устройства.

1вопрос. Газопламенная обработка металлов.

Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

Каждый сварщик имеет свое рабочее место, которое организовано в зависимости от вида сварочных работ и размеров свариваемых изделий. Рабочее место сварщика обычно называется сварочным постом. Сварочный пост бывает стационарный и передвижной.

Стационарный сварочный пост.

Как правило, рабочее место сварщика оснащено следующими основными элементами:

комплектом оборудования для сварки

источником сварочного тока (1)

столом для электродов и приспособлений (2)

стулом для сварщиков (8)

вытяжной камерой (5,6)

ящиком для необходимого инструмента (3).

Все элементы сварочного поста располагаются в кабине, размером 2000x2500x2000 мм с открытым верхом. Стены кабины могут быть изготовлены из из:

фанеры, пропитанной огнестойкой смесью;

брезента, пропитанного огнестойким раствором.

Стены кабины обычно окрашивают в краску светло-серого цвета, которая отлично поглощает ультрафиолетовое излучение.

Пол обязательно должен быть выполнен из огнестойкого материала.

В кабине сварщика должно быть организовано хорошее освещение и составлять не менее 80 лк.

Обязательным фактом для обустройства кабины является обеспечение мощного вентиляционного устройства: вентиляторы или вытяжные зонты. Это необходимо для того, чтобы газы, выделяющиеся при сварке, не отравляли сварщика, а сразу выводились из помещения. Поэтому вентиляция должна быть такой, чтобы обеспечивала обмен воздуха не менее 40 м 3 /ч. В противном случае летучие отходы будут накапливаться и будут поражать органы дыхания сварщика.

В наше время вытяжное оборудование довольно часто оснащаются заслонками, которые регулируют интенсивность процесса удаления вредных выбросов. Также новшеством вентиляции сварочного поста является установка гибкой конструкции рукава, что обеспечивает расположение вентиляции непосредственно в месте выполнения сварки. Преимущество организации такой вентиляции в том, что она прекрасно обеспечит безвредную длительную работу в непроветриваемых помещениях.

Рабочий стол сварщика предназначен для того чтобы на нем выполнять сварочные работы, поэтому крышка стола выполнена из чугунной стали, толщиной 20-25 мм. Для удобной работы, крышка стола находится на высоте 500-700 мм от поверхности пола.

На каждом сварочном посту установлен магнитный пускатель и рубильник, которые предназначены для включения и выключения сварочного тока.

Передвижной сварочный пост.

Сварочный передвижной пост предназначен для выполнения сварки крупногабаритных изделий. Такой пост обычно располагается на открытой площадке, поэтому оборудуется специальным навесом для защиты от осадков и светового излучения. В качестве навеса обычно используют складные щиты.

Во время выполнения сварочных работ выделяется сварочный аэрозоль (вредные вещества и газы), который вредный для здоровья сварщика.

Так как передвижной сварочный пост находится на свежем воздухе, то сварочный аэрозоль, выделяющийся при контакте электрической дуги и металла, быстро рассеивается. Поэтому вентиляция на передвижном сварочном посту не устанавливается.

Для обеспечения постоянного поступления воздуха на рабочее место сварщика, все стенки поста имеют зазор около 0,5 метра.

способным быстро подавать и освобождать электрод;

защищать руку сварщика от высокой температуры процесса сварки.

Щиток и маска защищают сварщика от брызг металла, искр и т.д.

Оборудование сварочного поста и инвентарь обеспечивает ряд положительных факторов для комфортной работы сварщика, что позволит:

улучить качество сварочных работ;

сократить срок выполнения сварочных работ;

уменьшить риск заболевания сварщика. А значит сохранить ему здоровье.

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов по ГОСТу 12.4.035-78. Масса щитка не должна превышать 0,50 кг.

Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров по ГОСТу 12.4.080-79. Номер светофильтра подбирается в зависимости от силы сварочного тока и индивидуальных особенностей зрения сварщика

Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО (ГОСТ 6731-77Е

Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18-0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Токоподводящий провод соединяется с изделием через специальные зажимы. В сварочном поворотном приспособлении должны быть предусмотрены специальные клеммы. Закрепление провода должно быть надежным. Самодельные удлинители токоподводящего провода в виде кусков или обрезков металла не допускаются.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

Одежда сварщика изготавливается из различных тканей, которые должны удовлетворять двум основным требованиям:

• наружная поверхность одежды должна быть огнестойкой и термостойкой;

• внутренняя (изнаночная) поверхность одежды должна быть влагопоглощающей.

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок и удаления шлака; молотком-шлакоотделителем для удаления шлаковой корки; зубилом; рулеткой металлической, угольником, чертилкой.

Газы для газовой сварки и резки.

В технических процессах газопламенной обработки в качестве источника нагрева используется высокотемпературное газо-кислородное пламя. Пламенем обеспечивается местный нагрев, необходимый для осуществления следующих наиболее распространённых технологических процессов:

— разделительных – резки, строжки;

— соединительных – сварки, пайки;

— напыления расплавленных веществ – металлизация, напыление пластмасс др.;

— технологических нагревов – закалки, правки и др.

В качестве горючих газов в этих процессах используются углеводороды, а иногда чистый водород. Наиболее распространено использование ацетилено-кислородного пламени. Подаваемый в пламя чистый кислород поддерживает и интенсифицирует горение и повышает температуру.

Реакция полного сгорания ацетилена выражается формулой:

Здесь 52600 Дж/л соответствует низшей теплотворной способности ацетилена.

Кислород, являясь одной из составных частей воздуха, кроме того, входит в химический состав большинства веществ в природе.

Кислород – негорючий газ, но активно поддерживает горение; его соприкосновение с минеральными маслами, жирами или другими горючими веществами приводит к их самовоспламенению, а часто к взрыву.

Существует несколько способов получения кислорода для промышленных целей. Наиболее распространённый и экономичный способ – получение кислорода из воздуха посредством глубокого охлаждения последнего. Кислород может подаваться потребителям в жидком или газообразном виде. Существенным недостатком использования газообразного кислорода в баллонах является большой вес баллонов, превышающий в 8,5 раз вес самого газа. Жидкий кислород можно перевозить с кислородной станции непосредственно к потребителям в специальных сосудах

Ацетилен (С 2 Н 2 ) – бесцветный газ без вкуса и со слабым запахом, напоминающий эфир. Ацетилен вреден для организма человека, однако вдыхание его в небольших количествах не опасно. Ацетилен взрывоопасен.

Ацетилен получается, благодаря воздействию воды на твёрдое вещество – карбид кальция (СаС 2 ), по уравнению:

При разложении 1 кг карбида кальция водой практически выделяется 250 – 300 литров ацетилена. Процесс получения ацетилена из карбида кальция ведут в специальных аппаратах, называемых ацетиленовыми генераторами, производительность которых от 3 до 100 м 3 в час.

Для сварки и резки могут быть использованы пары бензина,, а также природный газ, пропан-бутан, но их теплотворная способность гораздо ниже ацетилена.

В условиях судостроительных заводов применяют различные схемы подачи газов к горелкам или резакам на рабочих постах:

— от индивидуального кислородного баллона и баллона с растворённым ацетиленом по шлангам;

— от центральной кислородной и ацетиленовой станций по постоянным трубопроводам и др.

Карбид кальция представляет собой твердое вещество темно-серого или коричневого цвета. Он получается в электрических печах путем отекания кокса с негашеной известью при температуре 1900—2300°С. Полученный карбид кальция дробят и сортируют на куски определенных размеров, после чего упаковывают в жестяные герметически закрытые барабаны емкостью 100— 130 кг.

Водород, природный газ, пары бензина и керосина не пригодны для обычной сварка стали вследствие недостаточной температуры сварочного пламени (1900— 2300°С), Поэтому их применяют при сварке металлов, имеющих температуру плавления ниже, чем у стали, я для резки металлов (в том числе и стали). Газ пропан можно применять для сварки стали толщиной 5—6 мм.

Работа с горючими газами и с кислородом требует соблюдения техники безопасности. На трубопроводах устанавливают запорные вентили, а на ацетиленовом трубопроводе обязательно устанавливаю водяные затворы. На кислородном трубопроводе за запорным вентилем ставят редукционный клапан (редуктор). Такие же редукционные клапаны устанавливают и на индивидуальные баллоны с газами. Они предназначены для понижения давления выходящего из баллонов газа и для поддержания этого давления по мере его расходования, а также для предотвращения обратного удара пламени в ацетиленовый баллон.

2вопрос. Баллоны. Газовые редукторы. Рукава. Сварочные горелки. Предохранительные устройства.

1. Создание проблемной ситуации.

Преподаватель демонстрирует схемы баллонов для сжиженных и сжатых газов, ранее неизвестные обучающимся.

Предлагает следующие проблемные вопросы:

– Как вы думаете, могут ли горючие газы быть заправлены в баллоны для кислорода?

– Какими свойствами должны обладать баллоны для сжиженных и сжатых газов?

– Как должны отличаться баллоны друг от друга?

а. Баллон – это металлическая емкость для хранения и транспортирования газов в сжатом, растворенном и сжиженном состояниях.

б. Кислородные баллоны. Для газовой сварки кислород доставляют в цельнотянутых баллонах, изготовленных из углеродистой (150У) и легированной (150Л) стали согласно ГОСТ 949 – 73.

Кислородный баллон состоит из :

– стального цельнотянутого стального корпуса с выпуклым днищем;

– горловины с запорным вентилем;

в. Вентиль кислородного баллона изготавливают из латуни, так как сталь активно коррозирует в среде сжатого кислорода, а маховики и заглушки – из стали, алюминиевых сплавов и пластмассы. Выпускают вентили двух модификаций: типа ВК – 94 – без разрывной предохранительной мембраны и типа ВК – 94М с разрывной мембраной, предохраняющей баллон от разрыва в случае повышения давления до значений более 30 МПа (300 кгс/см 2 ).

Перед работой все детали кислородного вентиля должны быть тщательно обезжирены во избежание самовоспламенения.

д. Ацетиленовые баллоны.

Цельнотянутые ацетиленовые баллоны изготавливают из углеродистой и легированной стали в соответствии с ГОСТ 949 – 73.

Более экономичны баллоны с литой пористой массой, способные вместить 7,4 кг растворенного ацетилена, тогда как баллоны с активированным углем – только 5 кг.

На баллоне с литой пористой массой ниже надписи “АЦЕТИЛЕН” красной краской нанесены буквы ЛМ. Новые баллоны поставляют с азотной подушкой.

При отборе ацетилена из баллона удаляется и часть ацетона в виде паров. Для уменьшения потерь ацетона во время работы необходимо располагать баллоны в вертикальном положении и отбирать ацетилен со скоростью, не превышающей 1,7 м 3 /ч.

Вентиль ацетиленового баллона изготовляют из стали. Применение сплавов меди с ее содержанием более 70 % недопустимо, так как при контакте с ацетиленом возникает взрывоопасная ацетиленистая медь.

Отличительной особенностью вентиля ацетиленового баллона является отсутствие маховика и штуцера. В корпусе вентиля имеется боковая канавка, в которую устанавливают штуцер ацетиленового редуктора, прижимая его специальным хомутом через кожаную прокладку.

Такая конструкция вентиля не допускает случайной установки другого редуктора во избежание образования взрывоопасной смеси.

Еще одна отличительная особенность вентиля ацетиленового баллона состоит в том, что его открывание, закрывание и присоединение с его помощью редуктора к баллону осуществляются специальным торцевым ключом.

е. Баллоны для технического пропана.

Баллоны для технического пропана изготавливают из листовой углеродистой стали толщиной 3 мм согласно ГОСТ 15860 – 84.

Конструктивные особенности баллонов. К верхней части сварного цилиндрического корпуса пропанового баллона приварена горловина, а к нижней – днище и башмак. В горловине имеется резьбовое отверстие, в которое ввернут латунный вентиль. Внутри баллона расположены подкладные кольца. Для защиты вентиля баллона от механических повреждений служит предохранительный колпак.

Вентиль пропанового баллона мембранного типа, рассчитан на рабочее давление до 2,0 МПа (20 кгс/см 2 ). Конструкция вентиля включает в себя латунный (реже стальной) корпус, внутри которого расположены шпиндель, шток, и клапан. Боковой штуцер корпуса вентиля имеет левую резьбу.

ж. Маркировка газовых баллонов.

Газовые баллоны можно эксплуатировать в том случае, если не истек срок очередного испытания. Баллоны проходят освидетельствование один раз в 5 лет. Состояние пористой массы в ацетиленовых баллонах проверяют один раз в 24 месяца на заводах изготовителях или газонаполнительных станциях.

Информация о проверках размещается на каждом баллоне, на не закрашенном участке под его вентилем (соответствующие цифры выбиваются клеймом). Маркировка приведена на стр. 63 [2].

з. Баллоны бракуют в следующих случаях:

– При наличии вмятин, вздутий и трещин;

– При износе резьбы горловины;

– При наличии рисок глубиной более 10% номинальной толщины стенки;

– Поврежденных или косо и слабо насаженных башмаках;

– При наличии окраски и надписей, не соответствующих нормам;

– Заметном изменении формы баллона и т. п.

На забракованном баллоне выбивают клеймо в виде круга диаметром 12 мм с крестом внутри.

Баллоны снабжены вентилям и — запорными устройствами, которые позволяют сохранить в баллоне сжатый или сжиженный газ. Каждый вентиль имеет шпиндель, который перемещается при вращении маховика, открывая или закрывая клапан.

Редуктор для газопламенной обработки — прибор для понижения давления газа, при котором он находится в баллоне или магистрали, до величины рабочего давления и для автоматического поддержания этого давления постоянным. Редуктор имеет клапан, управляемый гибкой мембраной, на которую с одной стороны действует сила пружины, а с другой — давление газа. Регулированием силы пружины обеспечиваются заданное давление и расход газа. Редукторы, применяемые в сварочной технике, классифицируются по принципу действия (обратного и прямого), по назначению и месту установки, по схемам редуцирования и роду редуцируемого газа.

Трубопроводы и арматура для ацетилена — стальная, окрашивается в белый цвет.

Рукава служат для подвода газа к горелке и резаку от баллонов и рамп. Рукава должны обладать прочностью, гибкостью, не стеснять движений сварщика. Их изготовляют из вулканизированной резины с тканевыми прокладками по ГОСТ 9356—75 следующих классов: I—для подачи ацетилена и других горючих газов под давлением до 0,63 МПа красного цвета; II — для подачи жидкого топлива (бензин и др.) под давлением до 0,63 МПа желтого цвета; III — для подачи кислорода под давлением до 2,0 МПа синего цвета.

Сварочная горелка. Основным инструментом газосварщика является сварочная горелка. Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени. Каждая горелка позволяет регулировать мощность, состав и форму сварочного пламени. Сварочные горелки согласно ГОСТ 1077—79 классифицируются:

по способу подачи горючего газа и кислорода в смесительную камеру инжекторные и безынжекторные;

по роду применяемого газа;

по назначению — универсальные и специализированные;

по числу пламени — однопламенные и многопламенные;

по мощности — малой мощности (расход ацетилена 25—400 дм3/ч), средней мощности (400—2800 дм3/ч), большой мощности (2800—7000 дм3/ч);

по способу применения — ручные и машинные.

Предохранительные затворы и химические очистители

Предохранительные затворы устанавливают между ацетиленовым генератором или ацетиленопроводом и горелкой или резаком. Если сварка или резка производится от ацетиленового баллона, предохранительный затвор не ставят, потому что ацетилен из баллона в горелку или резак поступает с повышенным давлением, а установленный на баллоне редуктор и заполняющая баллон пористая масса надежно защищают баллон от пламени обратного удара.

Конструкция предохранительных затворов должна отвечать следующим основным требованиям:

обеспечивать наименьшее сопротивление потоку газа; задерживать прохождение ацетилено-кислородного пламени с удалением взрывчатой смеси в атмосферу;

обеспечивать минимальный вынос воды с проходящим через затвор газом;

обеспечивать необходимую прочность при гидравлическом испытании на давление, равное 60 кгс/см 2 ;

не допускать возможного прохождения кислорода и воздуха через затвор со стороны потребителя;

каждый затвор должен иметь устройство для контроля за уровнем воды в нем;

все части затвора должны быть доступны для очистки, промывки и ремонта.

Схема работы водяного предохранительного затвора показана на рис. 1 а—г. Затвор состоит из цилиндрического корпуса / и двух трубок — газоподводящей 4 и предохранительной 8.

Предохранительная трубка делается несколько короче газоподводящей и снабжается сверху воронкой 6 с отбойником 7. На корпусе затвора находится газовыпускной кран 3 и контрольный кран 2, а на газоподводящей трубке — кран 5. При нормальной работе водяного предохранительного затвора (рис.б) ацетилен проходит через газоподводящую трубку 4 (проходя через воду) и через газовыпускной кран 3 поступает в шланг и далее в горелку или резак. При обратном ударе пламени (рис. в) давление в затворе возрастает, часть воды вытесняется, при этом нижний конец короткой предохранительной трубки 8 оказывается на уровне воды. В этот момент вода из предохранительной трубки 8 выбрасывается наружу. Когда горящая ацетилено-кислородная смесь оказывается на уровне нижнего конца предохранительной трубки 8, она также выбрасывается наружу и не может пройти в трубку 4 ив ацетиленовый генератор, так как эта трубка длиннее трубки 8, заполнена водой, а ее конец находится ниже уровня воды в затворе.

Общие положения по технике безопасности

Газопламенная обработка металлов и неметаллов связана с рядом вредных воздействий и опасностей:

1) возможность взрыва газов и газовых смесей;

2) вредное действие на организм человека выделяющихся газов, паров и пыли;

3) возможность ожогов и теплового воздействия пламени на организм;

4) вредное действие лучистой энергии на зрение;

5) возможность механических травм;

6) возможность поражения электрическим током при обслуживании установок с электроприводом;

7) повышенная опасность пожаров.

К обслуживанию ацетиленовых и кислородных установок, складов карбида кальция, складов баллонов и к выполнению газопламенных работ могут допускаться только рабочие не моложе 18 лет, прошедшие специальное теоретическое и практическое обучение, сдавшие техэкзамен и имеющие соответствующее удостоверение.

Не реже одного раза в квартал администрация цеха должна проверять знание рабочими правил по эксплуатации оборудования, технике безопасности и пожарной безопасности и проводить инструктаж. Результаты проверки и инструктажа должны оформляться в специальном журнале.

Применительно к местным условиям должны быть составлены и доведены до работающих конкретные инструкции по технике безопасности, утвержденные главным инженером предприятия.

Отопление, естественное и искусственное освещение должны удовлетворять действующим нормам.

Для удаления выделяющихся вредных газов, паров и пыли в помещениях газопламенной обработки должна быть оборудована вентиляция.

1У.Закрепление нового материала:

Вопросы к обучающимся:

Какое устройство называют предохранительным затвором?

Что называют обратным ударом пламени?

Как работают предохранительные затворы?

Перечислите причины обратных ударов пламени.

По каким признакам классифицируют предохранительные затворы?

1. Ацетиленовым генератором называют устройство …

+ предназначенное для получения ацетилена разложением карбида кальция водой.

– вырабатывающее газ для газопламенной сварки металлов.

– для разрушения окислов на поверхности металла, защиты его от окисления, удаления из металла сварочной ванны окислов и других химических элементов, отрицательно влияющих на свойства сварного шва.

2. Наивысший выход ацетилена дает газогенератор системы:

3. Наихудшее качество и выход ацетилена дают газогенераторы системы:

4. В качестве переносных газогенераторов используют генераторы системы …

– ВВ и комбинированной системы.

5. Что содержит ацетилен, вырабатываемый в генераторах:

– углекислый газ, пыль, остатки кислорода.

+ твердые частицы извести и угля, водяной пар, примеси сероводорода, фосфористого и кремнистого водорода.

– примеси воды, частицы карбида кальция, силикагель, хлористый кальций, едкий натр, сероводород.

6. Укажите возможные причины обратных ударов при газопламенной сварке.

– высокое давление газа в баллоне или в газогенераторе, прекращение подачи газа из газовой магистрали.

+ скорость истечения горючей смеси меньше скорости ее сгорания, перегреется или засорится канал мундштука горелки.

– не плотности соединения между шлангами и штуцерами редуктора, газогенератора и баллонов.

7. По назначению предохранительные затворы могут быть:

+ центральные и постовые.

– стационарные и передвижные.

– постовые и мобильные.

8. По предельному давлению различают затворы:

– низкого (до 0,1 МПа), среднего (до 0,007 МПа) и высокого (до 0, 0015 МПа).

– низкого (до 0,1 МПа), среднего (до 0,7 МПа) и высокого (до 15,0 МПа).

+ низкого (до 0,01 МПа), среднего (до 0,07 МПа) и высокого (до 0,15 МПа).

9. По конструкции затворы бывают:

– воздушные и мокрые.

+ гидравлические (водяные) и сухие.

– керамические и металлические.

10. Водяные затворы устанавливают:

– при питании поста газами-заменителями ацетилена на постах и газовых баллонах.

– на редукторе ацетиленового баллона.

+ на ацетиленовых генераторах и сварочных постах при питании их ацетиленом из общей магистрали.

11. Сухие затворы (огнепреградители) устанавливают:

+ при питании поста газами-заменителями ацетилена.

– на ацетиленовых генераторах и сварочных постах при питании их ацетиленом из общей магистрали.

– на редукторе ацетиленового баллона.

12. Для гашения пламени в сухих затворах применяют:

+ пористые керамические массы, эластичные мембраны, шариковые обратные клапаны.

– пористые угольные массы, воду, не замерзающие жидкости.

– песок, углекислоту, металлические опилки и стружки.

13. При газопламенной сварке используют …

– ацетиленовые генераторы, газовые баллоны, сварочные рукава (шланги).

– сварочные горелки, химические очистители газов, устройства для измерения расхода газов.

– расходомеры, предохранительные затворы, сварочные рукава (шланги).

У. Подведение итогов:

Преподаватель:

1.Отмечает, все ли обучающиеся в равной степени справились с заданием.

2.Анализирует работу обучающихся

3.Определяет степень достижения целей, задач занятия.

4.Останавливается на вопросах, которые надо доработать.

Самоанализ работы обучающихся:

Обучающимся предлагается рефлексивная карта, на основании которой они анализируют свою работу на уроке и выставляют себе отметку, вписывая в карту свою фамилию в соответствующей колонке.

— Какие знания вы приобрели сегодня на уроке? Какие компетенции формировали?( самостоятельно приобретали знания, изучая неадаптированные тексты по теме урока, анализировали их, трансформируя в схемы; работая в подгруппах, учились взаимодействовать друг с другом, оказывать помощь, вырабатывать собственную точку зрения).

-Что нового узнали для себя? Что вас озадачило, удивило, огорчило?

-Как вы оценили свою работу на уроке?

Заполнение рефлексивной карты обучающегося(см. урок №1)

Преподаватель оценивает обучающихся с мотивацией