Хранение водорода на борту автомобиля

Водород как топливо для автомобилей

Получение водорода

Сейчас известно около десятка методов получения водорода из разных исходных материалов. Самый известный — гидролиз воды, ее разложение при пропускании электрического тока, но он требует больших затрат энергии. Главным направлением снижения энергозатрат при электролизе воды является поиск новых материалов для электродов и электролитов.

Разрабатываются методы получения водорода из воды с использованием неорганических восстановителей — электроотрицательных металлов и их сплавов с добавкой металлов-активаторов. Такие сплавы названы энергоаккумулирующими веществами (ЭАВ). Они позволяют получать из воды любое количество водорода. Еще одним способом выделения водорода из воды может стать ее фотоэлектрохимическое разложение под действием солнечного света.

К распространенным методам относятся парофазная переработка метана (природного газа) и термический метод разложения угля и другого биоматериала. Перспективны термохимические циклы производства водорода, парофазные методы конверсии его из каменного и бурого угля и торфа, а также метод подземной газификации угля с получением водорода.

Отдельная тема — разработка катализаторов для получения водорода из органического сырья — продукта переработки биомассы. Но при этом наряду с водородом образуются значительные количества окиси углерода (СО), который необходимо утилизировать.

Еще один перспективный метод — процесс каталитической паровой переработки этанола. Можно также получить водород из угля (как каменного, так и бурого) и даже из торфа. Также все большее внимание привлекает сероводород. Это обусловлено низкими затратами энергии на электролитическое выделение водорода из сероводорода и большими запасами этого соединения в природе — в воде морей и океанов, в природном газе. Сероводород также получается в качестве побочного продукта нефтеперерабатывающей, химической, металлургической промышленности.

Водород можно получать с использованием плазменных технологий. С их помощью можно газифицировать даже самое низкокачественное углеродное сырье, например твердые бытовые отходы. В качестве источника термической плазмы используются плазмотроны — устройства, генерирующие плазменную струю.

Хранение водорода

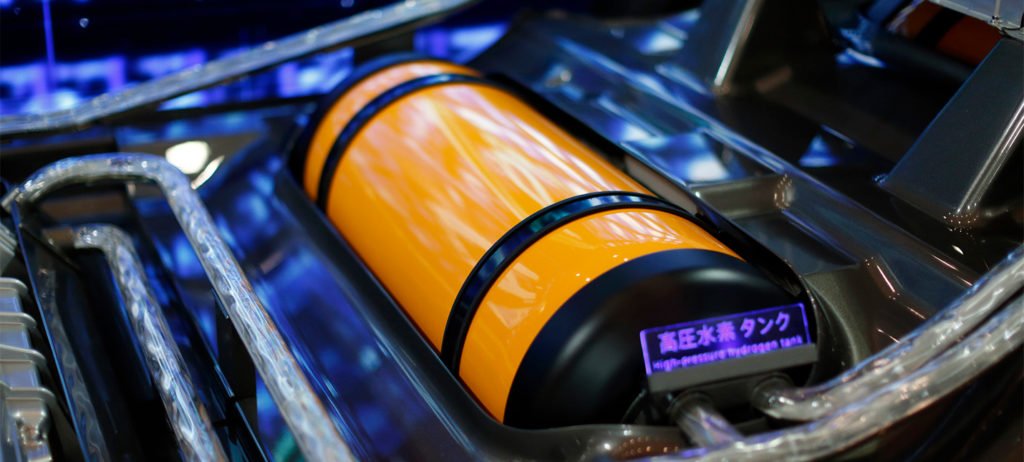

Для хранения водорода непосредственно в автомобиле существуют следующие способы: газобаллонный, криогенный, металлогидридный.

В первом случае водород хранится в сжатом виде при давлении около 700 атм. При этом масса водорода составляет всего около 3% от массы баллона и для хранения сколько-нибудь заметного количества газа нужны весьма тяжёлые и объёмные баллоны. Это не говоря уже о том, что изготовление, зарядка и эксплуатация таких баллонов требуют особых мер предосторожности из-за опасности взрыва.

Самыми перспективными являются твердые накопители, так называемые металлогидриды. Эти соединения умеют вбирать в себя, как губка, водород при одних условиях и отдавать при других, например при нагревании. Чтобы это было экономически выгодно, такой металлогидрид должен «впитывать» не менее 6% водорода. Весь мир сейчас ищет подобные материалы. Как только материал будет найден — его подхватят технологи, и процесс «водородизации» пойдет.

Хранение водорода на борту автомобиля

ГОСТ Р 55891-2013/ISO/TS 15869:2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОДОРОД ГАЗООБРАЗНЫЙ И ВОДОРОДНЫЕ СМЕСИ

Бортовые системы хранения топлива для транспортных средств

* По данным официального сайта Росстандарта ОКС 43.060.40,

Дата введения 2014-07-01

1 ПОДГОТОВЛЕН Некоммерческим партнерством «Национальная ассоциация водородной энергетики (НП НАВЭ)» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации N 29 «Водородные технологии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 декабря 2013 г. N 2169-ст

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приводятся в дополнительном приложении ДА.

Введение

Бортовые системы для хранения сжатого водорода и газовых смесей, содержащих водород, должны соответствовать требованиям настоящего стандарта, которые предъявляются для транспортных средств, использующих в качестве топлива водород, или превосходить их. Выполнение этих условий обеспечивается за счет следующих факторов:

a) точного и всестороннего определения условий эксплуатации систем хранения топлива как основы для разработки топливных баков и баллонов, предназначенных для компримированных водородосодержащих газов, и определения условия их эксплуатации;

b) использования установленных методов оценки усталостной прочности топливных баков, связанных с воздействием циклических нагрузок при заправке систем под высоким давлением, и для выявления дефектов в металлических баллонах или лейнерах;

c) проведения испытаний систем хранения топлива;

d) проведения неразрушающего контроля при проверке готовых баллонов;

e) проведения разрушающих испытаний образцов готовой продукции в виде топливных баков для хранения водородного топлива и металлических баллонов, взятых из каждой партии выпускаемых топливных систем;

f) требований к заводу изготовителю, связанных с необходимостью указывать допустимые уровни повреждений в процессе эксплуатации топливных баков;

g) требований к заводу изготовителю указывать безопасные условия эксплуатации топливных баков.

Конструкция систем хранения водорода и его смесей с другими газами, отвечающая требованиям настоящего стандарта, должна:

a) обеспечивать усталостную прочностью, превышающую предполагаемый срок службы продукции;

b) обладать соответствующей прочностью и надежностью для предполагаемых условий эксплуатации.

Документ ИСО/ТУ 15869:2009 подготовлен Техническим комитетом ИСО ТК 197, «Водородные технологии» (ISO/TC 197) в сотрудничестве с Техническим комитетом ИСО ТК 22 «Дорожные транспортные средства» (ISO/TC 22) и Техническим комитетом ИСО ТК 58 «Газовые баллоны» (ISO/TC 58), подкомитетом «Проектирование баллонов» (SC 3).

1 Область применения

Настоящий стандарт определяет требования к бортовым системам хранения компримированного водорода и его смесей с другими газами, предназначенными для использования в качестве топлива для транспортных средств.

Настоящий стандарт не устанавливает технических условий для топливных баков, используемых для хранения твердого водорода, жидкого водорода или для комбинированных систем хранения водорода с использованием его сжижения и компримирования. Настоящий стандарт применяется для бортовых систем хранения водорода и его смесей с другими газами, применяемых в качестве топлива для транспортных средств, любой конструкции, изготовленных с использованием любой технологии производства, включая конструкции топливных баков и их элементов из стали (в том числе нержавеющей), алюминия или неметаллических материалов, которые по своим характеристикам соответствуют требованиям безопасности при эксплуатации таких систем.

Настоящий стандарт распространяется на следующие типы конструкций топливных систем хранения водорода и его смесей с другими газами:

— Тип 1: металлические баллоны;

— Тип 2: композитные баллоны с металлическим лейнером и кольцевой обмоткой;

— Тип 3: композитные баллоны с металлическим лейнером и полной обмоткой;

— Тип 4: композитные баллоны с полной обмоткой без металлического лейнера.

2 Нормативные ссылки

Следующие ссылочные документы* обязательны для применения в настоящем стандарте. Для датированной ссылки применимы только указанные издания. Для недатированных ссылок применимо последнее издание приведенного документа (включая все изменения).

ASTM B 117 Стандартные методы эксплуатации оборудования распыления солевого раствора, тумана (ASTM В 117, Standard Practice for Operating Salt Spray (Fog) Apparatus).

ASTM D 522 Стандартный метод испытания присоединительных органических покрытий на изгиб вокруг оправки (ASTM D 522, Standard Test Methods for Mandrel Bend Test of Attached Organic Coatings).

ASTM D 1308 Стандартный метод испытания на воздействие бытовых химикатов на прозрачные и пигментированные органические покрытия (ASTM D 1308, Standard Test Method for Effect of Household Chemicals on Clear and Pigmented Organic Finishes).

ASTM D 2344 Определение прочности на сдвиг композиционных материалов с полимерной матрицей и созданных на их основе слоистых материалов с помощью стандартного метода испытания балочек (ASTM D 2344, Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates).

ASTM D* Стандартный метод испытания на стойкость органических покрытий к воздействию ударных деформаций (ASTM D 2794, Standard Test Method for Resistance of Organic Coatings to the Effects of Rapid Deformation (Impact)).

ASTM D 3170 Стандартный метод испытания покрытий на сопротивление скалыванию (ASTM D 3170, Standard Test Method for Chipping Resistance of Coatings).

ASTM D 3418 Стандартный метод испытания для температурного перехода полимеров посредством дифференциальной сканирующей калориметрии (ASTM D 3418, Standard Test Method for Transition Temperatures and Enthalpies of Fusion and Crystallization of Polymers by Differential Scanning Calorimetry).

ASTM G 154 Стандартная методика эксплуатации люминесцентных осветительных приборов для ультрафиолетового облучения неметаллических материалов (ASTM G 154, Standard Practice for Operating Fluorescent Light Apparatus for UV Exposure of Nonmetallic Materials).

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 автофретирование (auto-frettage): Технологическая операция нагружения давлением, используемая при изготовлении композиционных баллонов с металлическим лейнером, которое растягивает лейнер за предел текучести его материала для создания постоянной пластической деформации.

3.2 давление автофретирования (auto-frettage pressure): Давление внутри баллона с оболочкой, при котором устанавливается необходимое распределение напряжений между лейнером и оболочкой.

3.3 партия композитных топливных баков (batch of composite fuel tanks): Группа топливных баков в количестве не более 200 единиц, плюс топливные баки для проведения неразрушающего испытания или, если группа содержит большее число единиц, то топливные баки последовательно изготовленные за одну смену, имеющие единую конструкцию, одинаковые номинальный диаметр, толщину стенок и материалы, а также изготовленные с использованием единого производственного процесса.

3.4 партия металлических топливных баков / лейнеров (batch of metal fuel tanks/liners): Группа топливных баков / лейнеров в количестве не более 200 единиц, плюс топливные баки / лейнеры для неразрушающего испытания или, если группа содержит большее количество единиц, то топливные баки / лейнеры, последовательно изготовленных за одну смену, имеющие единую конструкцию, одинаковые номинальный диаметр, толщину стенок и материалы, а также изготовленные с использованием общего производственного процесса, общего оборудования для производства, в сопоставимых временных, температурных режимах термообработки и атмосферных условиях.

3.5 партия неметаллических лейнеров (batch of non-metallic liners): Группа лейнеров в количестве не более 200 единиц плюс лейнеры для неразрушающего испытания или, если группа содержит большее число единиц, то неметаллические лейнеры, последовательно изготовленные за одну смену, имеющие единую конструкцию, одинаковые номинальный диаметр, толщину стенок и материалы, а также изготовленные с использованием единого производственного процесса.

3.6 разрушающее давление (burst pressure): Давление, которое приводит к разрушению сосуда, подвергнутого гидравлическому испытанию.

3.7 намотка с контролируемым натяжением (controlled tension winding): Технологическая операция, используемая при изготовлении композитных баллонов с кольцевой обмоткой металлических лейнеров, в результате которой сжимающие напряжения в лейнере и растягивающие напряжения в оболочке при нулевом внутреннем давлении создаются намоткой армирующих волокон при высоком натяжении.

Российские ученые исследовали безопасность водорода в автомобиле

Взрыв пропана в исследовательской камере

Снежана Шабанова/Центр компетенции НТИ при ИПХФ РАН

Исследователи из ФГУП «НАМИ», Московского государственного строительного университета и Центра компетенций НТИ «Новые и мобильные источники энергии» при ИПХФ РАН задались целью оценить, насколько безопасен водородный автомобильный транспорт по сравнению с традиционными автомобилями с двигателями внутреннего сгорания на водороде. Статья с результатами изысканий опубликована в российском «Журнале прикладной химии». Новые эксперименты, которые провели сотрудники Института комплексной безопасности в строительстве НИУ МГСУ, подтверждают возможность сравнительно безопасного использования водорода на транспорте.

Одним из барьеров на пути развития водородного транспорта становится психологическое неприятие, основанное на страхе водорода как взрыво- и пожароопасного газа. Поэтому авторы в своем исследовании внимательно сравнили основные характеристики, определяющие процессы горения и потенциальную опасность водорода и используемых углеводородных топлив (жидких – бензина и дизеля, газообразных – природного газа и пропан-бутановой смеси) при их использовании на автомобиле.

Выводы, которые делают исследователи, таковы: при соблюдении технологических правил использования водорода (современные композитные баллоны высокого давления, не позволяющие взорваться с осколками, использование правильных материалов для водородной системы, которые не боятся водородного охрупчивания) водород – достаточно безопасный источник энергии для автомобиля.

«Мы хотели показать, что все виды топлива опасны по природе своей, поскольку содержат в себе энергию в химической форме, которая при неправильном использовании топлива может быть разрушительной. То или другое топливо может представлять бОльшую опасность в сравнении с другими в зависимости от условий. И мы показали, что с водородом можно также безопасно работать – использовать на автомобиле в качестве топлива, если учитывать его специфичные свойства и правильно с ним обращаться. Например, «правильные» композитные баллоны типа IV не дают поражающих осколков, как металлические», – говорит автор статьи, заведующий отделом каталитических систем ФГУП «НАМИ» Андрей Порсин.

«В основу обеспечения безопасности эксплуатации водородных автомобилей должны быть положены соответствующие стандарты и руководящие документы, базирующиеся на результатах научных исследований и конструкторских разработок. К ним можно отнести обеспечение пассивной безопасности не только для людей, но и для энергетического модуля в целом силовой установки, ее надежность и необходимый ресурс работоспособности в условиях эксплуатации, а также наличие средств ликвидации возможных аварийных ситуаций», – комментирует соавтор статьи, доктор технических наук Сергей Цариченко (МГСУ).

Авторы отмечают несколько свойств водорода, делающих его в определенных условиях более безопасным при использовании в автомобильном транспорте.

Во-первых, водород самый легкий газ, и в воздухе он поднимается вверх со средней скоростью в 20 метров в секунду.

Во-вторых, из-за своей текучести водород быстро и рассеивается, что не дает образовать взрывоопасную смесь с воздухом. Например, на открытом пространстве при разливе и возгорании бензина при пробитом бензобаке автомобиль сгорает за несколько минут, а при пробитом баллоне и возгорании струи водорода пожар самостоятельно затухает менее чем за две минуты.

В-третьих, в отличие от углеводородов, при горении водорода не образуется никаких токсичных веществ типа угарного газа – только вода.

В статье не рассматривался вопрос пожарной безопасности литий-ионных батарей, однако один из соавторов статьи отдельно прокомментировал этот вопрос.

«Водородный автомобиль и автомобиль на литий-ионных аккумуляторах объединяет наличие этих батарей. Учитывая то, что батареи на чисто электрических автомобилях должны иметь существенно больший объем, соответственно, их пожарная опасность пропорционально выше, чем водородных автомобилей. Естественно, присутствие водорода на борту автомобиля повышает потенциал опасности в случае развития пожара и нагрева баллона с водородом, однако при выполнении соответствующих мероприятий по безопасному дренированию водорода риск развития серьезных последствий, учитывая совокупность всех факторов окажется ниже», – говорит Цариченко.

Учёные придумали, как безопасно хранить водород в автомобилях

Немецкие учёные разработали новую технологию, позволяющую компактно и безопасно хранить водородное топливо для автомобилей.

Так, специалисты создали новое специальное вещество под названием Powerpaste. Его разработкой занимались исследователи из Института производственных технологий и перспективных материалов имени Фраунгофера IFAM в Дрездене.

В основе инновационного материала положен твердый гидрид магния. При взаимодействии с водородом и с добавлением сложного эфира он принимает пастообразную форму. Полученная паста, вдавливаясь из картриджа плунжером, будет вступать в реакцию с водой, что и станет источником образования газа.

При этом используемая для реакции вода может пополняться из обычного городского водопровода. Использованные картриджи с гелем можно будет поменять на новые на специальных заправках. По словам разработчиков, бортовая электроника автомобиля самостоятельно будет осуществлять регулирование выработки водорода в зависимости от потребности в топливе в конкретный момент времени.

Также немецкие учёные отметили, что эти топливные элементы способны долгое время находиться на солнце, и это абсолютно безопасно. Боле того, для транспортировки Powerpaste могут использоваться обычные бочки и канистры. Для того, чтобы разлить пасту по картриджам, специальное оборудование не понадобится.

Альтернативные топлива для автомобилей

Характеристика сжиженных нефтяных газов. Свойства пропана и бутана. Недостатки сжиженного и сжатого газа по сравнению с бензином. Хранение водорода на борту автомобиля. Состав биогаза и сырье для его получения. Синтетические топлива из углей и сланцев.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 02.11.2012 |

| Размер файла | 903,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Альтернативные топлива для автомобилей

1. Массовая доля компонентов, %:

сумма метана, этана

сумма непредельных углеводородов, не более

Октановое число по моторному методу, минимум

2. Избыточное давление насыщенных паров 150 кПа, минимум при температуре, °С

3. Давление насыщенных паров, избыточное, МПа, при температуре

плюс 45(40) °С, не более

минус 20 °С, не менее

минус 35 °С, не менее

4. Массовая доля серы и сернистых соединений, %, не более

в том числе сероводорода, не более

Марка газа ПБА допускается к применению во всех климатических районах при температуре окружающего воздуха не ниже минус 20°С.Марка ПА применяется в зимний период в тех климатических районах, где температура воздуха опускается ниже минус 20°С и рекомендуемый температурный интервал ее применения от минус 20°С до минус 35°С. В весенний период времени с целью полного израсходования запасов сжиженного газа марки ПА допускается ее применение при температуре до 10°С.

Рисунок 1- Зависимость давления паров газа от температуры

В процессе наполнения баллона первые порции сжиженного газа быстро испаряются и заполняют весь его объем, создавая в нем определенное давление. При уменьшении давления газ мгновенно испаряется. Испарение сжиженного газа в баллоне продолжается до тех пор, пока образовавшиеся пары сжиженного газа не достигнут насыщения. Это свойство пропана и бутана позволяет хранить газ в небольших объемах, что очень важно. В качестве примера рассмотрим рис. 1. Давление насыщенного пара бутана составляет 0,1 МПа при 0 °С и 0,17 МПа при 15 °С, а давление насыщенного пара пропана при этих же температурах 0,59 и 0,9 МПа соответственно. Это различие приводит к значительной разнице в давлении смеси при изменении пропорции пропана и бутана. Давление растет при увеличении температуры, что приводит к большим изменениям объема сжиженного газа, находящегося в жидком состоянии. Следовательно, если сжиженный газ в жидком состоянии полностью заполняет баллон и температура продолжает увеличиваться, то давление будет быстро расти, что может привести к разрушению баллона.

Поэтому баллон не заполняется сжиженным газом полностью, оставляется паровая подушка, объем которой равен 10% от полной емкости баллона. Эти два газа (пропан и бутан) различаются между собой температурой кипения, при которой они переходят из жидкого в газообразное состояние.

Характеристика компримированного газа для автомобилей в соответствии с межгосударственным стандартом СНГ

1 Объемная теплота сгорания низшая, кДж/м3, не менее

2 Относительная плотность к воздуху

3 Расчетное октановое число газа (по моторному методу), не менее

С3Н8 =108; С4Н10 =108

4 Концентрация сероводорода, г/м3, не более

5 Концентрация меркаптановой серы, г/м3, не более

6 Масса механических примесей в 1 м3, мг, не более

7 Суммарная объемная доля негорючих компонентов, %, не более

8 Объемная доля кислорода, %, не более

9 Концентрация паров воды, мг/м3, не более

Преимущества сжиженного и сжатого газа по сравнению с бензином:

1) более высокая детонационная стойкость;

3) более равномерное распределение по цилиндрам двигателя;

4) отсутствует разжижение картерного масла и смывание масляной пленки со стенок цилиндра и соответственно меньше износ деталей;

5) выше теплотворная способность;

6) меньше содержание СО и СН в отработавших газах

Недостатки сжиженного и сжатого газа по сравнению с бензином:

1) хуже наполнение цилиндров двигателя и как результат уменьшается его мощность на 15- 20%;

2) выше температура пламени (бензин- 750 о С, сжиженный газ- 990 о С; сжатый газ- 1325 о С) и как результат выше содержание окислов азота в отработавших газах и больше износ выпускных клапанов;

3) выше температура воспламенения (бензин: 230- 480 о С, метан: 537- 600 о С; пропан: 450- 465 о С; бутан: 475- 585 о С) и как следствие хуже пусковые качества при низких температурах(сжиженный газ: минус 5-7 о С, сжатый газ: +3 минус 1 о С);

4) более пожароопасен;

6) автомобильные компрессорные газонаполнительные станции сложнее АЗС жидким топливом и должны размещаться за пределами городской черты

Генераторный или синтез—газ получают непосредственно на борту автомобиля из угля, дров и т.д. в специальном газогенераторе.

Полученный генераторный газ (СО + Н2)охлаждается, очищается и подается в цилиндры двигателя. Мощность двигателя при использовании синтез-газа уменьшается на 20-30%. Наиболее широко данный вид топлива использовали во время второй мировой войны, однако сейчас интерес к нему вновь возрождается.

Водород является самым распространенным газом на земле, однако отсутствует в свободном состоянии. Более 50% водорода в настоящее время получают конверсией из природного газа при высоком давлении, в присутствии катализаторов и при температуре800-1000 о С:

СН4 + Н2О > СО^ + 3 Н2^.Водород также является побочным продуктом процессов коксования твердых видов топлива и компонентом биогаза (см. ниже). Самое большое количество водорода содержится в воде: один км 3 мирового океана содержит 1,13•10 8 тонн водорода. Из воды водород можно получить в результате гидролиза:

Н2О + энергия> О2^ +Н2^, однако необходимо иметь в виду, что водород представляет собой энергоноситель, не являясь энергоресурсом, т.е. для его получения необходимо затратить энергию. В силу этого водород не расширяет базу первичных энергоресурсов. Более того, энергетические затраты на его получение в настоящее время превышают энерговыделение при его сжигании. Теплотворная способность водорода в три раза выше жидких топлив, однако для сгорания 1 кг водорода необходимо в три раза больше кислорода и в результате теплотворная способность смеси водород-воздух ниже. Температура воспламенения водорода 590 о С, выше чем у бензина. Смеси водород-воздух характеризуются широким диапазоном воспламенения (4- 75% по объему) и взрывоопасности (18- 74% по объему), что ухудшает противопожарные свойства и повышает взрывоопасность топлива. Водород является самым экологичным видом топлива при его сгорании образуется дистиллированная вода, однако воздух содержит азот, поэтому выхлопные газы содержат NOX.

Хранение водорода на борту автомобиля может быть осуществлено несколькими способами.

Хранение сжатого газообразного водорода в газовых баллонах и стационарных системах хранения. На сегодняшний момент, баллоны, устанавливающиеся на автомобиль, выдерживают давление в 35 МПа и обеспечивают пробег авто до 200 км. Для увеличения пробега до 500км необходимо повысить давление в баллонах до 70МПа, что достаточно проблематично. Помимо этого, для обеспечения требований безопасности, баллоны должны выдерживать ударное воздействие как минимум в два раза превышающее давление газа. Данный метод хранения наиболее дешев, но небезопасен, а баки для хранения громоздки и имеют большой вес: для хранения одного килограмма водорода необходим баллон массой 35кг.

Еще более важно то, что группа под руководством профессора Омара Яги (OmarYaghi) научилась синтезировать подобные материалы с заданными свойствами и размерами пор в кристаллах. Это поможет создать материалы, оптимизированные для хранения водорода, метана, углекислого газа или других газообразных соединений.

Свалочный газ— одна из разновидностей биогаза. Получается на свалках из муниципальных бытовых отходов.

Для автомобилей биогаз используется так же как и природный газ. В 2006 году в Гетеборге построен самый большой завод по производству биогаза для автомобилей.

Проточная установка с горизонтальной стальной емкостью

1. Подвод навозной жижи

5. Подвод свежей навозной жижи

7. Трубочная мешалка

9. Подвод горячей воды

10. Отвод горячей воды

11. Отток перебродившего навоза

В промышленности, наряду с первым способом, используют гидратацию этилена: CH2=CH2 + H2O > C2H5OH.

Преимущества спиртов по сравнению с бензинами:

1) высокая детонационная стойкость;

2) обеспечивается более полное и стабильное сгорание в камере сгорания двигателя, лучше наполнение цилиндров;

3) в результате более полного сгорания меньше выбросы СО и СН с отработавшими газами; намного меньше концентрация полициклических ароматических углеводородов в выхлопных газах;

4) в результате меньшей температуры горения спиртов меньше эмиссия окислов азота;

5) ресурсы получения биоэтанола являются возобновляемыми

Недостатки спиртов по сравнению с бензинами:

1) теплотворная способность спиртов на 30-40% меньше и как следствие почти в 2 раза больше расход топлива;

2) наличие в спиртах гидроксильной группы ОН повышает их химическую активность, что вызывает коррозию в первую очередь цветных металлов Pb,Sn, Cu, поэтому некоторые детали из меди и цинка заменяются на никелиевые;

3) спирты отрицательно воздействуют на прокладочные материалы бензиновых двигателей;

4) теплота испарения спиртов в 3 раза выше, ниже давление насыщенных паров, практически отсутствуют очень легкие фракции и как следствие у спиртов неудовлетворительны пусковые качества при низких температурах;

5) спирты гигроскопичны, а присутствие воды вызывает коррозию металлов;

6) выше эмиссия альдегидов с отработавшими газами;

7) метанол очень ядовит.

За рубежом используются топлива под названием газохолЕ10 (10% этанола + 90% бензина), Е85 (85% этанола + 90% бензина), М15 (15% метанола + 85% бензина). В России в соответствии с ГОСТ Р 52201-2004топлива, содержащие5-10% этанола и 90-95% бензина, получили название бензанол.

3. Синтетические топлива из углей и сланцев

Синтетические топлива из угля могут быть получены путем пиролиза, гидрогенезации, газификации и ожижения органическими растворителями.

Пиролиз (греческ. pyros = огонь, lysis = растворение) это физико-химический процесс, который относится к относительно широкой группе термических процессов. Под пиролизом понимаем термическое разложение органических материалов при недоступности среды, содержащей кислород. Существом пиролиза является нагрев материала сверх предела термической устойчивости присутствующих органических соединений, что ведет к их распаду на постоянные низкомолекулярные продукты и твердый остаток.” Продуктом пиролизного разложения органических веществ является всегда газы (СО, Н2, СН4 и др.), жидкая фаза (смола) и твердый углеродный остаток (кокс). Смола представляет собой смесь углеводородов, в состав которой входит до 10 тысяч соединений и которая подвергается дальнейшей разгонке с целью получения жидких топлив.

Газификация каменного угля осуществляется в результате его обработки кислородом и водяным паром:

Сущность технологии подземной газификации угля заключается в бурении с поверхности земли скважин до угольного пласта, с соединением их в пласте одним из известных способов, в последующем розжиге (создании управляемого очага горения) угольного пласта и обеспечении условий для превращения угля непосредственно в недрах в горючий газ и в выдаче произведенного газа по скважинам на земную поверхность. Полученный синтез-газ (СО+ Н2) используется как сырье для получения жидких топлив:

¦> (катализатор Fe илиСо) > смесь углеводородов (процесс Фишера-Тропша)

¦> (бифункциональный цеолитный катализатор) > бензины (MOBIL-процесс )

6,5 миллионов тонн в 1944 году. В настоящее время две компании коммерчески используют свои технологии, основанные на процессе Фишера-Тропша. Shell в Бинтулу, Малазия, использует природный газ в качестве сырья и производит, преимущественно, малосернистое дизельное топливо. Sasol в Южной Африке использует уголь в качестве сырья для производства разнообразных товарных продуктов из синтетической нефти. Процесс и сегодня используется в ЮАР для производства большей части дизельного топлива страны из угля компанией Sasol. Процесс использовался в ЮАР для удовлетворения потребностей в энергии во время изоляции при режиме апартеида. Внимание к этому процессу возобновилось в процессе поиска путей получения малосернистых дизельных топлив для уменьшения наносимого дизельными двигателями вреда окружающей среде. Choren в Германии и CWT (ChangingWorldTechnologies) также построили заводы, использующие процесс Фишера-Тропша.

Ожижение каменного угля

Принципиальное различие в химическом составе угля и нефти заключается в разном соотношении водород/углерод (составляет около 0,7 для углей и порядка 1,2 для нефтей). Присоединением к углю дополнительного количества водорода можно получить «синтетическую нефть». Это достигается использованием молекулярного водорода или органических соединений, способных выступать в качестве доноров водорода. Лучшие результаты в ожижении угля получаются в присутствии катализаторов, активирующих молекулярный водород, и органических растворителей, способных легко отдавать атомы водорода (тетралин, крезол и другие). Например, раствор тетралина и крезола при температуре 427 о С и давлении 13,8 мПа растворяет до 75% каменного угля с получением жидких и газообразных топлив.

Технологии переработки угля в жидкое топливо порождают множество вопросов со стороны экологов. Наиболее серьёзной является проблема выбросов углекислого газа. Последние работы Национальной лаборатории по возобновляемым источникам энергии США (National Renewable Energy Laboratory) показали, что в полном цикле выбросы парниковых газов для произведённых из каменного угля синтетических топлив примерно вдвое выше своего основанного на бензине. Важной проблемой при производстве синтетического топлива является и высокое потребление воды.

4. Биологические топлива из растительных масел

Растительные масла (глицериды) представляют собой сложные эфиры глицерина и жирных органических кислот: RCOOCH2CH(COOR)CH2COOR. Для получения растительного масла используются десятки видов масляничных культур: