Толщина металла порогов автомобиля

Толщина металла порогов автомобиля

Так в чем же сложности? Давайте по порядку.

Почему пороги требуют замены

Вторая причина кроется в устройстве самого элемента. Ведь автомобильный порог это не просто внешняя накладка под дверями. Его устройство состоит из, непосредственно, видимого внешнего порога, усилителя и соединителя. Соответственно, вся конструкция представляет собой замкнутый пустотелый короб, внутри которого может скапливаться влага и вызывать внутреннюю коррозию. Этот процесс может длиться годами, а его результатом станет полностью проржавевший и негодный элемент кузова.

Устройство автомобильных порогов

Конструктивно, порог состоит из внешнего элемента, усилителя и соединителя.

Частой ошибкой многих автовладельцев, столкнувшихся с необходимостью ремонта или переварки порогов является мнение, что нужно заменить лишь внешний, видимый элемент порога. Конечно, свою роль по усилению всей конструкции эта деталь играет. Но, все же, основная нагрузка приходится именно на усилитель порога. И в случае его коррозионного повреждения, которое встречается довольно часто, ремонт порогов без должного внимания к этому элементу будет бесполезной тратой времени и средств. Ведь без замены внутреннего усилителя вся конструкция не получит требуемой жесткости, а оставшаяся ржавчина внутри быстро распространится на недавно замененный внешний порог.

Полная и частичная замена порога

К частичной замене можно так же отнести вариант, когда меняется нижняя часть порога. В этом случае старый порог срезается ниже дверного проема. Распространен подобный ремонт в случаях, когда на автомобиль определенной марки найти полный, штампованный элемент затруднительно.

При полной замене порогов старый элемент меняется полностью, путем отсверливания его от кромки дверных проемов. Процесс такого ремонта гораздо более трудоемкий, так как требует демонтажа многих элементов автомобиля. Необходимо снять передний бампер, световые приборы (фары и поворотники), передние крылья и все двери.

Оба варианта замены порогов могут быть выполнены с достаточно высоким качеством, если в процессе ремонта были соблюдены все технологические моменты.

Толщина металла автомобильных порогов

Еще один пункт частых обсуждений касается толщины металла, из которого изготовлены ремонтные пороги. Частое заблуждение здесь, что чем толще металл, тем лучше. Но это далеко не так. Заводские пороги имеют толщину металла до 1 мм, а жесткость всей конструкции достигается ее формой и составными элементами. Поэтому при замене поврежденных коррозией порогов лучше уделить внимание усилителю порога, для замены которого подойдет металл толщиной более 1 мм. Внешний же порог, в нормальном, отштампованном виде, найти с толщиной металла выше этой величины не получится. Приварка самогнутого элемента, толщиной даже 3 мм, фактически ничего не даст, кроме увеличившегося веса.

Долговечность эксплуатации всего кузова автомобиля зависит, в первую очередь, от степени его защиты от механических и атмосферных воздействий. А эта защита подразумевает собой целостность лакокрасочного покрытия сверху и надлежащую обработку антикоррозийными материалами внутри.

Пороги черняга vs оцинковка?

Привет всем. Возник небольшой вопросик хочу купить пороги и встает выбор оцинковка или черняга, что лучше будет, как ведет себя оцинковка при сварке, какова ее стойкость к корозии намного ли лучше черняяги.

Всем Дзякуй заранее))

Комментарии 53

лучше чермет оцинковать после сварки и голову себе не парить

для этого надо спец оборудование) наверное

паяльная кислота, кусочки цинка, акб, безворсовая ткань вот и всё спец оборудование)))

ну его нах))) мне проще норм их обработать))

есть ещё цинковый грунт в баллончиках тоже годная штука ток дорогая в чип и дипе брал за 2 косаря

да ценник жирный)) какой объем баллона или на сколько хватает?

про два косоря это я загнул … откопал чек 1040р 400мл crc zinc по расходу не скажу ещё не всю израсходовал

Спасибо надо глянуть)

Нет оцинковки! Это полное заблуждение

А что тогда это за метал, который не ржавеет ни чуточку! Всю зиму перед гаражом проводятся кусок срезанный и до сих пор лежит на земле, ни намёка на ржу нет! Вот что тогда это за сплав?

У меня в гараже, цветут страшно. Это не оцинковка, просто грунт

Ну эт значит у тебя не оцинковка, а вот у меня они пришли уже без грунта! И блястючие)))

Номер детали? За сколько покупал?

2700 за два вышло, но это на е34

И ты думаешь, что за 2700 тебе цинканули 2 железяки? И ещё, обычно с индексом Е идёт черняга толщиной 0,8

Толщину замеряли микрометром. Получилось 1 мм, в местах изгибов из-за растяжения при штамповке примерно 0,9. Может и не цинковали, но тогда значит сплав какой-то. Ну не ржавеет он, просто покрывается чем то похожим на окисление.

Ладно, будем считать, что тебе досталось более удачное железо, чем мне(((

По стечению обстоятельств, отъездил зиму с не крашенными оцинкованными порогами. Итог: небольшой налёт окислостей, учитывая постоянную сырость зимой. Сейчас достраиваю гараж и там уже будет все зачищаться и красится. Изнутри все окрашено сварочным грунтом и обработано от коррозии.

ну я думаю с крашеной чернягой мало чего за зиму тоже было, а оцинковка тоже я думаю не вечная)) тут надо испытание временем))

Не спорю, время покажет. Но все же оцинковка есть оцинковка. Да ещё и при толщине новых порогов, думаю лучше будет взять те что дольше гниют)

да спрашивал сварного что варит авто, оцинковка порой улетает быстрей обычных)) а при хорошей обработке обычные тоже неплохо ходят) а оцинковка это всего лишь покрытие хз насколько оно качественное))

Да пофиг. Если защитить норм, то на долго хватит. Я не фанат оцинковки, просто пришли такие пороги и все. Описал лишь свои наблюдения.

тут да ничего не сделаешь какие пришли)) думаю буду пробовать черные)

Буду смотреть, что найду))

бери оцинковку, по мне так он приятнее при переварке садится, толщина у обоих по 0.8мм ( 1 мм уже не найти), цинковое покрытие настоящее, зима не покрашенных порогов в москве ( швы были закрашены) подтвердила это

Почему вон на экзисте 1мм обычные имеются)) а вот оцинковки нету в наличии))

Дырки в кузове автомобиля: как с ними бороться

Металл из которого производят автомобили имеет свойство ржаветь. Эта проблема вполне решаема. Нужно лишь вырезать сгнившую деталь или её часть и поставить “заплатку”.

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие. И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Листовой металл для ремонта машины

Экономичным материалом для ремонта кузова служит листовой прокат, который можно найти на металлобазе или в строительном магазине. Для ремонта применяют следующие марки стали: 08ПС, 08КП, 10ПС, 08Ю, 01ЮПД, 08ГСЮФ, 08ГСЮТ, 08ЮП, 08ЮПР, 08ФКП, 09Г2С. Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

В различных моделях автомобилей определить конкретную марку стали не так просто. Но существуют общие советы:

Толщину используемых для ремонта элементов необходимо выбирать близкую к заводским, чтобы в результате ремонта конструкция работала таким же образом, как запланировано при конструировании. Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе. Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Не рекомендуется усиливать конструкцию кузова бездумно. Например, приваривать профильную трубу на место порогов, так как она увеличивает жесткость кузова в месте присоединения. Это может привести к повышенной нагрузке на сварные швы и могут возникнуть деформации (трещины) в швах или околошовных зонах. Такое изменение повлияет и на работу конструкции кузова в целом: изменится поведение кузова при аварии, что абсолютно нежелательно.

Вырезать заплатку лучше ножницами по металлу, для получения ровного края реза. Края свариваемых элементов необходимо зачищать углошлифовальной машинкой, для получения качественного шва.

При восстановлении неответственных элементов для получения сложной формы детали допускается воспользоваться газовой горелкой. Нагревая элемент, мы повышаем его гибкость. Но при восстановлении ответственных элементов этот инструмент лучше не использовать, ведь нагрев меняет параметры стали.

Ремонт и замена порогов автомобиля

Их закрытая внутренняя полость легко может собирать влагу, а песок и грязь с дороги заканчивают свое коварное дело в итоге которого внутри и снаружи распространяется коррозия, уничтожающая металл, после чего уже весь порог или его часть приходят в негодность.

Вот, что нередко приходится наблюдать при вскрытии внешнего порога:

Наилучшим вариантом будет установка нового полного порога заводского изготовления (чем лучше производитель, тем менее трудоемок процесс) и поврежденного усилителя. Новый усилитель приобрести будет проблематично (за исключением некоторых моделей ВАЗ, например) Но так как этот силовой элемент прост по своей конструкции и представляет собой прямую металлическую пластину, то заменой ее с успехом послужит самостоятельно изготовленная деталь из металла толщиной 1-2 мм.

Для наглядности, непосредственно усилитель порога:

Рассматривая этапы полного ремонта и замены порогов, последовательность их следующая. Снимаются двери автомобиля (четыре в четырехдверном кузове и две в двухдверном) Передние крылья, передний бампер (часто, для снятия крыльев необходимо снять еще и переднюю оптику, и решетку радиатора). Внутри салона снимаются дверные уплотнители и ковровое покрытие, прилегающее к кромке порога.

После этого старый внешний порог отсверливается от кузова в местах заводских точек контактной сварки и отрезается от боковой панели в местах передней, средней и задней стоек.

Преимущество этого способа в том, что в результате проведенного ремонта мы получаем полностью замененные элементы кузова. Сварные швы, неизбежные в любом случае, получаются сверху порога, в местах его сопряжения со стойками автомобиля, где действие внешних факторов в виде песка, соли и воды минимально.

Кроме того, целостность конструкции позволяет провести качественную обработку внутри (эпоксидным грунтом и антикоррозийными материалами) и снаружи (грунт, эмаль и т.д)

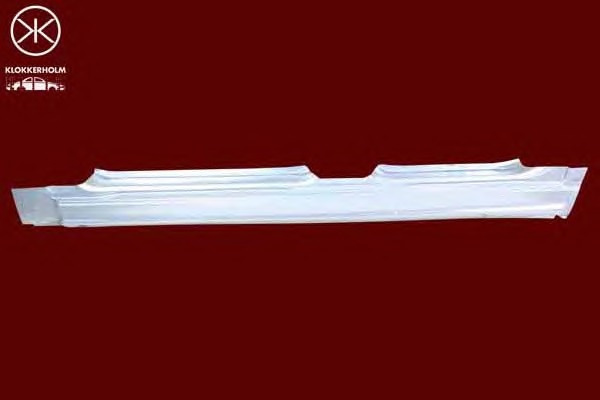

Приобрести заменные автомобильные пороги можно на авторынках, в специализированных автомагазинах. Наиболее известные изготовители кузовных элементов на многие модели авто: KLOKKERHOLM, польские Potrykus и POLCAR, различные китайские производители.

Толщина металла ремонтных кузовных элементов от 0,5 до 0,8 мм, что, в основном, соответствует толщине металла завода-изготовителя самого автомобиля.

При методе частичной замены используется нижняя (чаще) или отдельная часть ремонтного порога. В случае невозможности приобретения готовых элементов заводского изготовления, используют так называемые самодельные, «самогнутые» на листогибе пороги. Главный и основной недостаток их в том, что в отличие от заводских, выполненных методом штамповки, они не имеют боковых частей. А ведь именно часть порога спереди (от переднего крыла) и сзади (примыкание к задней арке) часто подвержены повреждениям.

Вот так, для наглядности, выглядит частично замененный порог:

Частая ошибка тех, кто выбирает для ремонта автомобиля гнутые пороги, желание приобрести этот элемент наиболее максимальной толщины (1,5, 2мм). Конечно, выгнуть подобие порога можно и из стали толщиной 5 мм, но кроме минусов такой выбор ничего не принесет. Главным образом потому, что при проведении сварочных работ по монтажу этого элемента, соединяться он все равно будет с остатками заводского металла толщиной 0,6 или 0,8 мм и это место (сам сварочный шов) будет слабым звеном при последующей эксплуатации. Лучше уделить внимание достаточной прочности усилителя порога, на который приходится максимальная нагрузка. Вот он может иметь толщину до 2 мм, что придаст жесткость как коробу так и всему кузову.

Неудивительно, когда часто слышны жалобы автовладельцев после ремонта, проведенного подобным образом и возникновением новых очагов коррозии спустя уже 3-6 месяцев.

При правильно проведенном ремонте по замене автомобильных порогов и обязательной надежной защите этого элемента с двух сторон он будет служить очень большой срок. Здесь следует заметить, что со стороны уже самого автовладельца необходим постоянный контроль за целостностью внешнего покрытия и незамедлительное исправление возникающих повреждений.

Для более подробной информации и консультаций по замене, переварке и ремонту автомобильных порогов вы можете обратиться через Viber или Telegram

Самодельные пороги в «АУДИ-100(С-3).

Существуют несколько видов работ, которые многих, даже “Кулибинцев”, ставят в затруднительное положение, что уж тут говорить о простых “ездоках” на “Ланосах” с “Приорами”.

Диагноз:

Необходима замена порогов

способен довести их до прединфарктного состояния, что не так уж и далеко от истины.

Например:

читал я недавно в БЖ одного “драйвовца”, что он отдал за замену порогов 200$, что равносильно средней з/п по Украине.

Подумайте сами, человек не должен ни есть, ни пить, не говоря уже о прочих маленьких радостях в этой паскудной жизни на просторах бывшего Союза и всё это ради того, чтобы заменить два куска гнилого железа!

Я уже не говорю о том, что “вскрытие” покажет, что простой заменой никак не обойтись, необходимы ещё сварочные работы. Я Вам это гарантирую на все 146% (личный неоднократный опыт).

После этого придётся идти на паперть с протянутой рукой — “рыцари” зубила, “болгарки” и сварочного аппарата обдерут его, как липку.

Что же делать, сдаться на милость “автовымогателей?

Отнюдь, намного дешевле всё сделать самому, обойдясь при этом минимумом инструмента, к тому же всё это произйдёт намного быстрее, чем на СТО. Тот, кто уже попадал в цепкие лапы автосервиса, спорить не будет, лишь согласно кивнёт головой.

Я же сделал всё, включая установку усилителей порогов, замену поперечных усилителей днища и прочей мелочёвки в виде подваривания и усиления лопнувших и сгнивших элементов кузова всего за 8 (восемь) рабочих днй, что по меркам СТО вообще мгновенно.

Итак, Господа Присяжные Заседатели, каковы же были мои действия?

Прежде всего, я отказался от покупных порогов по трём причинам.

Тут я чуток приторможу.

Вообще-то более правильно с точки зрения технической терминологии было назвать эту деталь “фальшбортом”, но поскольку большинство читателей не особо разбирается в таких тонкостях, то не буду вносить сумятицу в их головы:

Раз доктор сказал в морг, значит в морг и нечего, больной, заниматься самолечением!

Первая причина — отдать 1100 грн за штуку (пара — 2200 грн) по моим меркам немного многовато. Те же пороги от “ВАЗа”, не особо отличающиеся по размерам, стоят в десять раз дороже, тьфу ты, чёрт, дешевле!

Вторая — толщина металла в покупных не доходит и до одного миллиметра (обычно 0,7 мм), что явно недостаточно. Погнуть такую бляху ничего не стоит, примером чему служит мой личный печальный опыт, когда “Ласточка” перехала во львовском аэропорту через полушар “желаний”, служащий для разделения полос (сгори он синим пламенем!) и с размаху упала порогом на него. Учитывая отсутствие в пороге усилителя, вмятина получилась на половину порога.

Третья — готовый “фабричный” порог представляет собой цельный кусок изогнутой бляхи, которую придётся подгонять по месту. Времени такая работа займёт немало и я ничуть не сомневаюсь, что лишку в нескольких местах отрежется непременно — не забывайте Закон Мерфи:

Всякая вещь при укорачивании окажется через чур короткой!

Я же решил делать порог как минимум вдвое толще обычной толщины, склоняясь к мысли о применении металла “двойки”.

Как сами понимаете, такой “чугуниевый” порог прослужит очень и очень долго.

Немножко смущало то обстоятельство, смогу ли я согнуть такой металл?

Окончательно все точки над “i”я расставил на металлобазе — лист “двойка” весь поржавел, а вот “полторашка” блестела девственной чистотой.

Раз такие пироги, то 735 грн перекочевали из моего кармана а кассу.

Я скажу, что доставить такой лист 125х250 см не так уж и просто, но тут пришло время “Зубрёнка”, после чего я приступил к изготовлению порогов, но прежде, уважаемые “Кулибинцы”, немного теории, помноженной на практику.

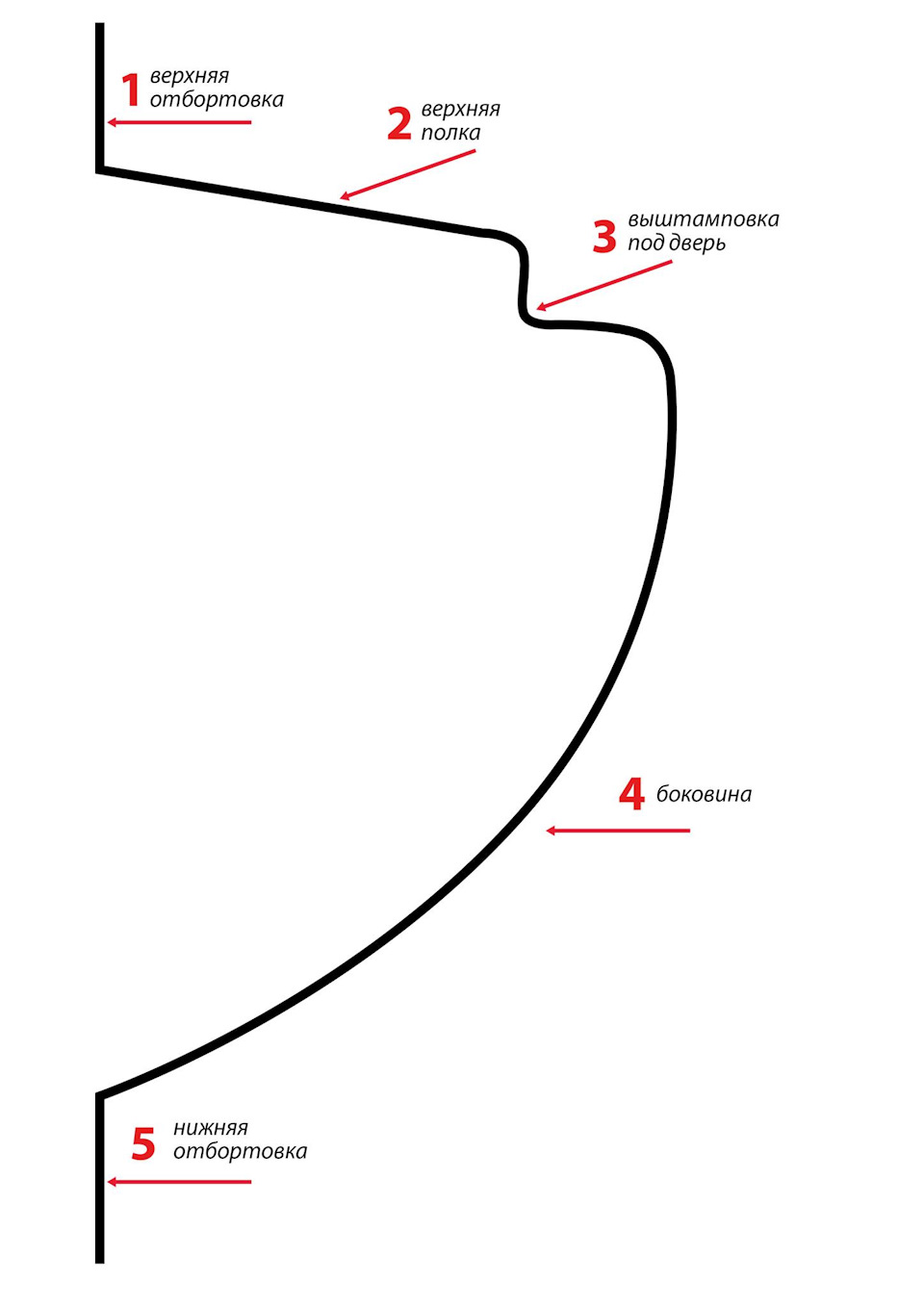

Стандартный порог имеет примерно такую форму и состоит из нескольких частей.

Изготовить такое подручными средствами весьма не просто, особенно учитывая, что длина порога около двух метров.

“Пошевелив извилиной”, я пришёл к простому выводу, что врага следует бить по частям, а раз так, то рассмотрим составляющие порога:

Пятый, простите, Ради Бога, первый элемент — верхняя отбортовка, представляющая собой простую полоску металла заданной ширины и длины.

Изготовить такую при помощи “русского ключа” или “болгарки”, что намного эстетичнее и практичнее, не составит большого труда даже офисному планктону, не говоря уже о “кулибинце”, главное — соблюдать элементарные правила ТБ, чтобы не отпилить себе полноги или отрубить палец.

К тому же практической потребности в изготовлении её нет — как правило, она в хорошем состоянии, а потому я её попросту не делал.

Второй элемент — верхняя полка порога.

Опять таки, это попросту полоска металла и все дела.

В С-3 она имеет лёгкую подштамповку в виде ступеньки в пару миллиметров. Но и прямая, она отлично справляется со своими обязанностями.

Слева она неплохо сохранилась и я её не трогал.

Третий элемент — выштамповка под дверь.

Её можно разделить на две части, согнув под нужным углом верхнюю полку и боковину (четвёртый элемент), а затем сварить на месте.

На С-3 её попросту нет, верхняя полка и боковина образуют здесь простой угол, закрываемый пластмассовой накладкой, что съэкономило мне немало времени и нервов.

Четвёртый элемент, сама боковина, определяет внешний вид порога и дизайнеры, особенно французы с японцами, любят поизгаляться над ним, применяя всякие выштамповки и впадины, но достаточно разделить его по длине на несколько частей и проблема будет решена.

К счастью, в С-3 он представляет собой кусок согнутой бляхи, а потому в изготовлении его не возникло трудностей.

И наконец, пятый элемент — всё та же отбортовка, только снизу. Она тоже особо не нужна, поскольку служит только для образования ржавчины и последующего за этим разрывания шва. Намного проще приварить боковину прямо к усилителю порога, предупредив тем самым будущий очаг напряжённости в международных отношениях.

На С-3 её попросту нет, порог соединяется с полом горизонтальным швом, что, опять-таки, мне было только на руку.

Всё это только подтверждает старое правило, что самая сложная деталь состоит из простых элементов.

А теперь о практике, воодушевлённой теорией.

Для изготовления боковины я изготовил самый простой листогиб.

Углубляться в эту тему не буду, конструкций на “Драйве” не счесть, приведу лишь его геометрические размеры.

Длина рассчитывалась на изгиб бляхи длиной до одного метра.

Основание — швеллер №80, найденный в широких штанинах.

Прижим, изгиб — уголок №75 (куплен новый).

Петли сделаны из старых сайлент-блоков задней подвески и “жигулёвских” болтов реактивных тяг.