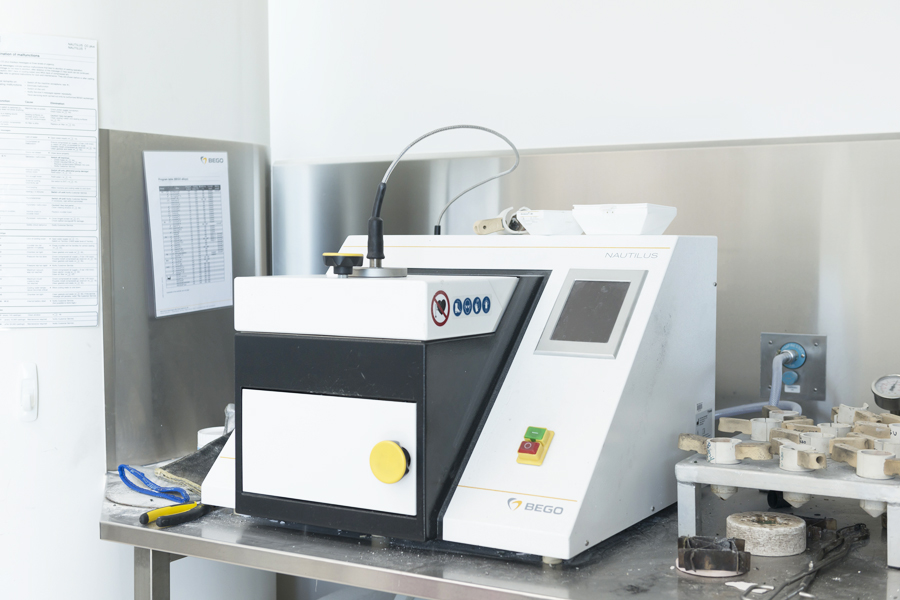

Вакуумная машина для литья

Плюсы и минусы вакуумной литейной установки

С первого взгляда работа литейщика в зуботехнической лаборатории кажется чисто механической: приклеил, замешал, залил, поставил, нажал кнопку и отпесочил. На самом деле каждый этап довольно сложен и зависит не только от мастерства специалиста, но и удобства оборудования.

В целом вакуумные установки считаются современнее центробежных, однако наряду с преимуществами есть и недостатки. Рассмотрим их подробнее, чтобы понять, подойдет ли вам вакуумное литье.

Чем хороша вакуумная установка

Компактность. Для нее не понадобится отдельное помещение: если для центробежной установки требуется не менее 7 кв. м, то вакуумная отлично поместится в 4-5 кв. м.

Качество отливки. Вакуумное литье точнее и чище центробежного за счет меньшего механического воздействия при розливе сплава. Также в этом случае газовая пористость намного ниже.

Экономия металла. Заполнение расплавом литейной полости опоки обеспечивает экономию материала до 30% в отличие от использования центробежных сил.

Продуктивность. Высокая эффективность при минимуме ручных манипуляций. Минимальное время подготовительных операций и непосредственно литья позволяют выпускать изделия в короткие сроки.

Безопасность. Конструкция не предполагает вращающихся элементов, поэтому вероятность травмы минимальна. Иногда в центробежных установках металл может немного брызгать при расплескивании и попадать на одежду. У вакуумных моделей такая ситуация исключена.

О недостатках

Сложности в работе с нержавейкой. Нержавеющая сталь обладает низким уровнем текучести и, соответственно, худшей проливаемостью. В этом случае не поможет рост давления: понадобится сильный перегрев сплава, что приводит к значительному ухудшению качества металла.

Нельзя допускать появления трещин на поверхности опоки в момент прогрева в муфельной печи. В момент розлива в камеру литейки подается воздух, который может сквозь трещину вытолкнуть металл. Получится так называемая «система выравнивания давления»: у воздуха текучесть выше, чем у металла, он быстрее заполнит полость и не позволит металлу протечь. Поэтому при подборе паковочных масс и метода прогрева опок (шоковый или постепенный) нужно обратить внимание, чтобы в момент прокаливания опоки в печи не возникло наружных трещин. В центробежном литье такие трещины допустимы, так как даже если сквозь трещину вылетит часть металла, остальная отливка останется целой.

Цена. Вакуумная литейная установка стоит заметно дороже центробежной.

Нужен компрессор. Для создания вакуума потребуется дополнительно оборудование. Впрочем, у этих машин малое потребление воздуха и будет достаточно компрессора, который обычно есть в любой зуботехнической лаборатории.

Наше резюме

При выборе литейной установки нужно определиться, для каких целей она будет использоваться:

Например, если у вас небольшая лаборатория с несколькими техниками и небольшим объемом заказов – логичнее рассмотреть вакуумную литейную установку. А удобнее всего иметь обе. Тогда и вопрос с трещинами в опоке будет снят: если пошла трещина, можно поставить опоку в центробежную литейку, если нет – в вакуумную.

Автоматическая вакуумно-литьевая машина FVC

Это производительное оборудование, которое позволяет изготавливать небольшие партии деталей высокого качества без использования дорогой оснастки.

Автоматическая вакуумно-литьевая машина FVC – это ювелирная точность, высочайшая производительность и долгие годы службы. Оборудование разработано специально для литья небольших партий деталей из полиуретанов. Никогда еще вакуумное литье не было таким простым! Для работы на вакуумно-литьевой машине FVC не нужно быть высококлассным специалистом. Работа FVC полностью автоматизирована – оператору остается разместить форму внутри машины и нажать «Старт». Все остальное она сделает сама! Прогрессивный подход в вакуумном литье полиуретана не только позволяет уменьшить выбраковку, но и ускорить процесс изготовления.

Долгий срок службы

Точность

Позволяет с высокой точностью изготовить прототип, максимально приближенный к серийной модели.

Производительность

Автоматизированная система литья и простое управление дают возможность повысить производительность машины в 2 раза.

Надежность

Продуманное инженерное решение и качество изготовления нашего оборудования гарантируют надежность эксплуатации.

Быстрое прототипирование

Технологии быстрого прототипирования нашли свое применение во множестве сфер и будут всегда актуальны для большинства компаний в области приборостроения, исследования и прототипирования.

Кому будет полезна

Вакуумно-литьевая машина FVC позволяет оперативно изготовить небольшую партию опытных образцов для презентации и демонстрации потенциальным заказчикам, при запуске нового продукта.

Машина для вакуумного литья дает возможность быстро создавать полнофункциональные модели, как для проверки собираемости, так и для оценки эргономики и потребительских качеств будущего товара.

Чтобы в кратчайшие сроки создавать высококачественные прототипы нужной формы, размера и цвета методом вакуумного литья.

Мастер-класс: вакуумное литье пластмасс в силикон

Для тех, кто не смог посетить Top 3D Expo, рассказываем о мелкосерийном производстве пластиковых деталей методом вакуумного литья в силикон, мастер-класс по которому был организован на конференции с помощью наших друзей из «Фолипласт».

Видео

Схема мелкосерийного производства из пластмассы

Сначала производится 3D-сканирование необходимой детали, далее — создается 3D-модель и, с помощью одного из методов 3D-печати, изготавливается прототип/мастер-модель, на основании которой уже можно получить, с помощью вакуумно-литьевых систем и силиконовой оснастки, партию готовых полиуретановых деталей.

Назначение технологии вакуумного литья

На текущий момент серийность всех изделий по России снижается и находится в области мелких/средних серий. Таким образом, технология вакуумного литья стала востребована для производства таких серий.

Преимущества вакуумного литья

Главное преимущество — очень короткие сроки изготовления, после создания 3D-модели, и использование материалов с различными свойствами, в том числе и двухкомпонентных полиуретанов, которые имитируют основные пластмассы и резину. При этом изделия не имеют внешних отличий и полностью соответствуют изделиям изготовленным на традиционном термопластавтомате (ТПА) из классичего материала, и подойдут для отработки технологии. Фактура поверхности зависит от технологии 3D-печати прототипа. Соответственно, если вы хотите получить качество как после ТПА, то необходима доводка прототипа. В большинстве случаев это ручной труд и для его сокращения мы используем технологию стереолитографии в 3D-печати прототипов.

Мы сосредоточились на двух производителях вакуумных литьевых систем — это немецкая компания KLM и китайская компания WINGS TECHNOLOGY. В таблице выделены зеленым цветом самые основные/важные параметры, на которые следует обратить внимание при подборе оборудования.

Вакуумные литьевые системы KLM, Германия

Вакуумные литьевые системы WINGS TECHNOLOGY, Китай

При изготовлении силиконовых форм и литье в них используется вспомогательное оборудование — термошкаф (нагревание материалов до 40 градусов перед заливкой, полимеризация при 60/70/80 градусах), вакуумный миксер (для изготовления силиконовой оснастки — одновременное вакуумирование и перемешивание силикона, удаление пузырьков воздуха из силикона), дозатор силикона (автоматическая дозировка и подача силикона).

Используются полиуретаны и силиконы для литья. На рынке достаточно большое количество компаний предлагающих материалы, основные производители представлены ниже.

Вакуумно-литьевая машина изнутри

Машина состоит из следующих основных элементов:

Вакуумный шкаф. Конструкция из нержавеющей стали, выкачивает воздух из рабочей камеры.

2. Литьевая система, состоящая из двух чашек, А и Б, каждая для своего компонента, а также системы подачи и смешивания.

Устройство литьевой системы:

Технология вакуумного литья состоит из следующих основных этапов:

1. Мастер-модель, подготовка:

2. Создание линии разъема:

3. Литниковая система:

4. Сборка контейнера:

5. Заливка мастер-модели силиконом

6. Разборка контейнеров

7. Разрезание формы, извлечение мастер-модели

Необходимо использовать вакуумирование для извлечения влаги из компонентов, иначе полиуретан может начать кипеть. Используются практически безусадочные компоненты мы можем получить 14 квалитет точности на изделиях. Пока ни один из видов 3D-печати не может предложить такое качество изделий из пластмассы, как вакуумное литье при мелком или серийном выпуске. Начиная от 3-5 изделий, экономически более выгодно использовать вакуумное литье вместо 3D-печати.

Демонстрируем изготовление изделия на компактной машине HVC-M.

В термопечи разогреваем силиконовую форму.

Обрабатываем силиконовую форму разделительным составом (силиконовый спрей).

Закладываем в форму металлические стержни, для формирования достаточно точных отверстий на изделии.

Собираем и закрепляем форму металлическими скобами с помощью степлера. Стойкость формы — порядка 25 циклов, можно увеличить количество циклов до 50-70, если не так важна геометрическая точность размеров изделий.

Наносим скотч, для предотвращения вытекания излишков полиуретана из формы через линию разъема.

Подготавливаем требуемое количество необходимых компонентов (масса заливки составляет 120 грамм — для этого необходимо 40 грамм компонента А и 80 грамм компонента Б.

Закладываем чашку с компонентом А в камеру и монтируем смесительную лопатку.

Готовим компонент Б и закладываем чашку с компонентом в камеру.

Закрываем камеру и включаем вакуум (вакуумирование продолжается около 10 минут).

Процесс подготовки завершен. Производим смешивание компонентов и засекаем 2,5 минуты.

Смесь готова к заливке в форму. Переворачиваем чашу с компонентом Б вниз с помощью поворота тумблера и компоненты через воронку поступают в форму.

Выключаем вакуум и наблюдаем как воздух выходит из формы, компоненты заполняют ее.

Нагнетаем воздух в камеру.

Процесс заливки закончен.

Открываем вакуумный шкаф и размещаем форму в термошкафу для последующей полимеризации, которая занимает около 30 минут для данного материала.

Наша отливка готова. В идеале, ее необходимо обдуть холодным воздухом, так как она еще эластична.

Мы получили функциональное готовое изделие с необходимой фактурой поверхности, необходимого нам цвета, необходимыми физико-механическими свойствами, у которой осталось удалить облой и элементы литниковой системы.

Различия между классическим и автоматизированным вакуумным литьем

Классическая схема вакуумного литья

Автоматизированная схема вакуумного литья

На текущий момент широко используется автоматизированная схема вакуумного литья. Дозировка, подача, подготовка, вакуумирование смеси и заливка в форму происходят в автоматическом режиме, в одном узле. Такая схема позволяет в разы сократить цикл заливки, то есть — 4 минуты в автоматическом варианте, против 12 минут в классическом. Весь процесс сокращается, примерно, в 1,6 раза.

Автоматизированные литьевые машины:

Полностью автоматизированная линия вакуумного литья. В России пока таких линий нет, но можно заказать:

Схема автоматической линии вакуумного литья:

Вакуумное литье пластика в силикон — оптимальный способ производства малых и средних партий изделий, твердо занимающий свои позиции между 3D-печатным прототипированием и фабричным серийным производством и обеспечивающий разумную стоимость изделий при сохранении высокого качества.

Заказать штучное и малосерийное вакуумное литье пластика в силикон, а также приобрести оборудование и материалы для него можно в Top 3D Shop — подберем оптимальный вариант под любые задачи.

Технология вакуумного литья в силиконовые формы: описание процесса, необходимое оборудование

Технология литья в силиконовые формы – хорошо известная технология производства деталей из полиуретана, которая сама по себе не относится к аддитивным технологиям, но изготавливаемые с помощью 3д-печати мастер-модели нашли здесь свое применение.

В данной статье мы постараемся более подробно описать данную технологию и оборудование, которое необходимо для организации участка мелкосерийного литья в силикон, и какую функцию то или иное оборудование выполняет.

Весь процесс изготовления отливок можно разделить на несколько этапов, для каждого из которых требуется свое оборудование:

Мастер-модель – это прототип будущей отливки, обработанный до необходимого качества, и который будет залит силиконом для изготовления формы. Будущие отливки деталей будут соответствовать мастер-модели, поэтому требуется уделить особое внимание данному этапу.

Модель для последующего использования в качестве мастер-модели можно получить несколькими способами:

— с использованием 3д-печати;

— с использованием классических методов, например, изготовить на чпу-станке или вылепить из художественной глины;

— использовать имеющуюся деталь для изготовления ее серии.

Для изготовления модели с помощью 3д-печати могут использоваться различные технологии: FDM, Polyjet, SLA, SLS и т.д. Самой оптимальной для данной задачи является технология SLA. Она выигрывает по совокупности параметров: большие габариты выращиваемых моделей, высокая скорость выращивания, высокая точность, высокое качество поверхностей, легкая обработка, низкая стоимость. Именно благодаря этим положительным качествам технология SLA прочно закрепилась в качестве основного метода изготовления мастер-моделей. Мы применяем в своей работе и рекомендуем для оснащения участков мелкосерийного литья установку Raplas RPS 450 HD+ и Raplas RPS 700 HD+.

После полученная модель подвергается ручной доработке. Она грунтуется, обрабатывается наждачной бумагой, скотч-брайтом, красится. В итоге получается модель с необходимым качеством поверхности, шагренью, на которую должны походить будущие отливки. Эта модель, готовая к заливке в силикон, называется мастер-моделью.

Полученная мастер-модель перед заливкой в силикон должна быть подготовлена. Сначала необходимо на модели создать линию разъема формы, т.е. линию, по которой после разрезания силиконового блока будет происходить размыкание частей формы. Создается она обычно цветным скотчем, заклеиваются отверстия и формируется внешняя обводка детали. По данному внешнему краю скотча после застывания силикона будет проводиться разрез, чтобы не повредить мастер-модель, и чтобы после литья был минимальный облой вокруг детали.

Далее на мастер-модель крепят литники, выпоры (отверстия, через которые при заливке будут выходить газы), необходимые крепления для закладных элементов (например, для резьбовых втулок).

Для заливки силикона по форме мастер-модели с некоторым отступом делается опока. Разные специалисты используют наиболее удобные для себя методы изготовления опоки: с использованием картона, фанеры, кубиков лего и т.д.

Мастер-модель покрывается разделительным составом (обычно силиконовый аэрозоль), чтобы после отверждения силикона модель можно было легче извлечь, и вывешивается в опоке. В итоге мастер-модель находится на расстоянии от стенок опоки, закрепленная на литниках и выпорах. Теперь можно подготавливать силикон к заливке.

Мы рассматриваем силикон на платиновой основе, он имеет наименьшую усадку, все дальнейшие процедуры актуальны для него.

Силикон в необходимом количестве перемешивается с отвердителем. Полученную смесь необходимо первично дегазировать, т.е. удалить воздушные пузыри, к

Далее дегазированным силиконом заливается опока с подвешенной мастер-моделью. Опока с залитым силиконом помещается в вакуумную машину для вторичной дегазации, цель которой удалить остатки воздуха из силикона и поднутрений в модели. После вторичной дегазации форма ставится на стеллаж для затвердевания. В зависимости от окружающей температуры и размера формы затвердевание силикона происходит до 24 часов.

По прошествии необходимого времени опока разбирается, и силиконовая форма разрезается. Для разрезания используют скальпель и разжим, при этом линию разреза делают волнистой, чтобы форма хорошо собиралась. Из разрезанной формы удаляется мастер-модель, остатки скотча, при необходимости прокалываются дополнительные выпоры. Форма покрывается разделительным составом, скрепляется и помещается в печь для нагрева. Большинство полиуретанов заливаются в разогретую до 70 0 С форму. Это необходимо для лучшей проливаемости формы и правильной полимеризации материала. Форма готова и можно переходить к следующему этапу.

Данные работы проводятся с использованием вакуумной литьевой машины. Для данных задач хорошо подходят машины HVC (Wings Technology) и KLM. Данн

Машина вакуумного литья HVC имеет аналоговое управление и комплектуется немецким вакуумным насосом.

Машина вакуумного литья KLM оснащается сенсорным дисплеем с возможностью программирования функций, имеет функцию дифференциального давления.

Первоначально в чаши отмеряются компоненты полиуретана и помещаются в вакуумную литьевую машину для первичной дегазации и удаления примесей. Процедура первичной дегазации в зависимости от объема материала и его типа длится около 15-20 минут. После в вакуумную камеру помещается нагретая силиконовая форма и проводится вторичная дегазация. По прошествии 15-20 минут проводится смешение компонентов и их заливка в силиконовую форму. Форма ставится в термошкаф для полимеризации, обычно проходящей при 70 о С. В зависимости от полиуретана полимеризация занимает 40-60 минут. По прошествии этого времени форма вынимается из термошкафа, раскрывается и отливка достается из формы. Далее силиконовая оснастка снова подготавливается к последующей заливке.

Обычно формы хватает на 20-25 отливок в зависимости от заливаемого материала и сложности отливки. После форма теряет свою эластичность, частично разрушается, отливки из такой формы получаются низкого качества. Исходя из описанного цикла, можно посчитать, что с одной формы в 8-часовую смену можно сделать не более 4 отливок. Для непрерывной работы требуется несколько форм.

На данном этапе на полученных отливках срезаются литники, выпоры, удаляется облой, сверлятся отверстия, выполняется подгонка собираемости. По итогу получается финишная отливка, которую можно использовать для последующих задач.

Технология мелкосерийного литья в силиконовые формы по большей части основана на ручном труде. От опыта специалистов, занятых на участке, зависит вся последующая состоятельность участка. Поэтому необходимо особое внимание уделять подбору специалистов, их обучению и повышению квалификации.

Если перед Вами стоит задача оснащения участка литья в силиконовые формы, обращайтесь к нам. Мы поможем подобрать и поставим необходимое оборудование, проведем обучение специалистов.